Титульный лист и исполнители

РЕФЕРАТ

Отчет 88 с., 10 табл., источников 27.

ЗЕЛЕНЫЕ КУЛЬТУРЫ, ГИДРОПОНИКА, СУБСТРАТ, ДРЕВЕСНОЕ ВОЛОКНО, ПЕРЕСАДКА РАССТЕНИЙ, ЗИМНЯЯ ТЕПЛИЦА

Объектом исследования является формованный субстрат на основе древесного волокна, применяемый в зимних теплицах в системах плавающей платформы.

Цель работы — Повышение рентабельности производства зеленных культур на рассадно-салатных комплексах зимних теплиц за счет применения субстрата на основе древесного волокна.

В процессе работы разработано и изготовлено устройство, позволяющее изготавливать древесное волокно с различными геометрическими параметрами, проведены экспериментальные исследования физических свойств формованных брикетов из различных пород дерева и определены оптимальные параметры древесного волокна и брикетов. Изготовлена теплица зимнего типа, с применением системы плавающей платформы (DWC, DeepWaterCultivation), системы периодического затопления, техники питательного слоя (NFT, NutrientFilmTechnique).

В результате исследования был создан формованный субстрат на основе древесного волокна, способный сохранять связанную форму при намокании, производить поэтапную пересадку растений без нанесения ущерба корневой системе и способствующий ее развитию в течении всего периода вегетации.

Область применения результатов исследований сводится к реализации формованного субстрата, субстрата на основе древесного волокна,рассадно-салатной продукции, полученной в зимней теплице.

Экономическая эффективность и значимость работы заключается в повышении рентабельности производства зеленых культур за счет применения экологически-чистого субстрата, не требующего дополнительных затрат на утилизацию и его более низкой стоимости в сравнении с аналогами.

ВВЕДЕНИЕ

При выращивании зеленых культур в условиях закрытого грунта с применением технологии гидропоники необходим субстрат. В настоящее время применяются субстраты на основе органических и неорганических материалов. В качестве органических субстратов нашло большое применение кокосовое волокно. К неорганическим субстратам относятся минеральная вата, полипропилен, керамзит, вермикулит и др. [26]. При выращивании зеленых культур методом плавающей платформы наиболее рентабельным считается применение пенополиуретана [5]. Этот субстрат идеально подходит к автоматизации и поточности производства, но является трудно утилизируемым материалом, срок применения которого ограничен одним циклом производства. Данные обстоятельства указывают на целесообразность работы, проводимой в направлении поиска субстратов с применением экологически чистых материалов подходящих для производства зеленых культур в условиях зимних теплиц.

В рамках поиска оптимальных решений был рассмотрен вопрос применения субстрата на основе древесного материала. Волокнистая, пористая структура древесины, представляющая собой гетеро-капиллярную систему, обладает высокой гигроскопичностью и влагоемкостью, что является важным условием в технологии гидропоники.

Одним из требований к субстратам для полноценного развития корневой системы культурного растения в системе гидропоники является пористость. При этом для возможности применения в автоматизированным системах выращивания субстрат должен быть формованным, с определенными геометрическими параметрами. Древесные опилки и стружка в качестве субстратов применяются россыпью [26]. Применение данного материала в прессованном виде ограниченно высокой плотностью брикетов, что затрудняет развитие корневой системы растения, кроме того, при насыщении влагой брикетированные опилки теряют форму и разрушаются [6].

Для устранения данных недостатков нами предлагается применение субстрата, состоящего из измельченной древесины в виде длинноволокнистой, нитеобразной структуры, что позволит выполнять формовку брикетов с оптимальной плотностью для развития корневой системы и сохранением связанной формы после намокания.

Цель работы

Повышение рентабельности производства зеленных культур на рассадно-салатных комплексах зимних теплиц за счет применения субстрата на основе древесного волокна.

Методы исследований

Анализ и обобщение существующего опыта, лабораторные исследования, аналитическое моделирование и методы планирования факторного эксперимента с обработкой результатов на основе прикладной статистики с использованием программы MSExcel на ПК.

Практическая значимость

Состоит в разработке по результатам исследований технологической документации, оборудования и оснастки для производства субстрата.

Пути реализации работы

Область применения результатов исследований сводится к реализации технологических линий по производству, формованного субстрата на основе древесного волокна; субстрата на основе древесного волокна; рассадно-салатной продукции, полученной в зимней теплице.

Апробация

Основные положения работы докладывались и обсуждались: на международных научно-практических конференциях «IVInternationalConference «AGRITECHIV — 2020: Agribusiness, EnvironmentalEngineeringandBiotechnologies» (Krasnoyarsk, 2020), «Роль аграрной науки в развитии лесного и сельского хозяйства Дальнего Востока» (г. Уссурийск, 2020).

1 СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЙ

1.1 Факторы, выбора материалов для беспочвенных питательных сред

Беспочвенное культивирование растений — это метод выращивания растений без использования почвы в качестве среды для укоренения. Это относительно простое определение охватывает широкий спектр систем роста растений, которые обычно включают контейнеризацию корней растений в пористой среде для укоренения, известной как «субстрат» или «среда для выращивания». По сравнению с выращиванием на почве, беспочвенное производство может быть более рентабельным, обеспечивая более высокие урожаи и более быстрый урожай с меньших площадей земли. Беспочвенные системы также обычно имеют более высокую эффективность использования воды и питательных веществ. В результате за последние 50 лет они приобрели все большее значение во всем мире.

Контейнерное выращивание растений представляет две основные проблемы для здорового роста корней. Во-первых, в отличие от обычного профиля почвы, контейнерная среда обеспечивает очень неглубокий слой питательной среды, которая быстро насыщается во время полива. Во-вторых, небольшой объем контейнера обеспечивает ограниченную емкость для хранения воды между поливами. По сути, эффективная питательная среда должна иметь физическую структуру, способную поддерживать благоприятный баланс между запасами воздуха и воды как во время, так и между поливом, чтобы предотвратить асфиксию корней и стресс от засухи. Неспособность почвы обеспечить этот баланс при таких малых объемах является ключевым фактором в разработке беспочвенных сред для выращивания.

При выборе новых материалов экологические соображения стали такими же важными, как производительность и экономическая стоимость. В этом контексте оправданное внимание уделяется органическим материалам, полученным из потоков сельскохозяйственных, промышленных и муниципальных отходов. Утилизация таких материалов уже представляет собой проблему для окружающей среды, и их повторное использование в качестве питательной среды может стать удобным решением.

Обычно используемые беспочвенные материалы различаются как в зависимости от местности, так и в мире и могут быть органическими или неорганическими по своей природе. Многие из этих материалов были ранее подробно рассмотрены. Чтобы выяснить, почему одни материалы были широко использованы, а другие — нет, полезно изучить факторы, определяющие выбор материала для беспочвенной среды выращивания. Их можно условно разделить на три категории; производительность, экономическая и экологическая.

Эффективная среда для выращивания должна хорошо работать в двух ключевых областях. Во-первых, он должен обладать физическими, химическими и биологическими свойствами, необходимыми для поддержки здорового роста корней в сложных условиях контейнера. Во-вторых, он должен соответствовать практическим требованиям производственной системы, в которой он используется.

Эффективная беспочвенная среда для выращивания должна иметь физическую структуру, которая создает соответствующий баланс воздуха и воды для здорового развития корней. Этот баланс должен поддерживаться в течение всего цикла производства сельскохозяйственных культур, который может длиться от нескольких недель до более года. Структура питательной среды определяется размером, формой, текстурой и физическим расположением частиц, из которых она состоит.

Эффективная среда для выращивания должна также обеспечивать подходящую среду для эффективного обеспечения растений питательными веществами. Химические свойства (pH, электропроводность, катионообменная способность, доступность питательных веществ и т. д.) были измерены в различных средах для выращивания и тщательно проанализированы. Однако из-за разнообразия представленных аналитических методов и единиц измерения оптимальные диапазоны, указанные для химических переменных, могут довольно сильно варьироваться в литературе. В отличие от физических свойств, производитель может в значительной степени изменять химические свойства. Если обеспечение питательными веществами низкое, использование добавок, таких как удобрения, относительно просто. Некоторые материалы обладают внутренними химическими свойствами, которые делают их особенно подходящими для использования в качестве питательной среды, что влияет как на их стоимость, так и на управляемость. Биологические свойства являются важным фактором для органических материалов, поскольку они могут иметь большое влияние на производительность среды выращивания. Эти воздействия можно в общих чертах разделить на три основные проблемы; патогены, сорняки, биологическая стабильность и иммобилизация питательных веществ или «усадка». Прежде всего, производители должны быть уверены, что органические среды для выращивания свободны от каких-либо организмов, которые могут нанести вред развитию растений или здоровью человека, включая болезнетворные патогены, вредители растений и семена сорняков. Во-вторых, органические материалы подвергаются микробному разложению с различной скоростью, что может вызвать нежелательные физические изменения в полученной питательной среде. Например, органическая среда может дать усадку (или «Оседание») внутри контейнера, что приводит к снижению способности удерживать воздух и чрезмерному удержанию воды. Эти проблемные изменения свойств ссубстрата во время выращивания растений обычно называют «нестабильностью». В-третьих, поскольку микробы разлагают углеродные соединения в органическом материале, они потребляют доступные для растений питательные вещества. Это микробное поглощение азота и, в гораздо меньшей степени, фосфата может пагубно сказаться на продуктивности растений, если не будет должным образом компенсировано. Степень, в которой органическая среда для выращивания может страдать от нестабильности и истощения питательных веществ, зависит от множества факторов, включая биохимическую структуру компонентов, климатические условия и доступность влаги.

Хотя измерение свойств материала может дать хорошее представление о его пригодности в качестве среды для выращивания, окончательный тест заключается в том, как эти факторы вместе влияют на рост растений. Обычным подходом к оценке новых сред для выращивания является проведение экспериментов, в которых характеристики тестируемых видов растений сравниваются с характеристиками растений, выращенных на традиционной или «стандартной в отрасли» среде. Продуктивность растений определяется разными способами: от субъективных визуальных оценок до количественных показателей роста растений; например индекс роста, площадь листьев и биомасса. Экспериментальные установки варьируются от небольших лабораторных исследований с одним «тестовым» видом растений до крупномасштабных коммерческих испытаний с несколькими «тестовыми» видами. Хотя влияние среды для выращивания на производительность растений имеет решающее значение, его необходимо оценивать в контексте коммерческой системы выращивания растений. Эффективная среда для выращивания с точки зрения производителя — это среда, которая хорошо работает в рамках практических ограничений их конкретной операции. Для большинства коммерческих производителей критически важно выращивать большие количества здоровых и однородных растений в точные сроки. Предсказуемость, постоянство и надежность являются ключевыми факторами для любой питательной среды, используемой в этих условиях. Производительность субстратов должна соотноситься с ее стоимостью. Сюда входит рыночная стоимость материала на единицу объема, транспортные расходы и стоимость любой вторичной обработки, необходимой для его эффективного использования.

Влияние выращивания растений на окружающую среду вызывает значительный интерес. Предпочтения потребителей меняются в пользу устойчивых производственных характеристик, таких как материалы местного производства ибиоразлагаемые контейнеры. Что еще более важно, с точки зрения производителя или производителя средств массовой информации, потребители, очевидно, готовы платить больше за продукты, которые считаются «экологически чистыми». Вероятно, это стимулирует внедрение более устойчивых методов производства. Несмотря на то, что за последние 10 лет был достигнут значительный прогресс в лучшем понимании воздействия на окружающую среду различных беспочвенных сред выращивания, все еще существует много пробелов в знаниях.

1.2 Наиболее используемые материалы в качестве среды выращивания

Хотя беспочвенные среды для выращивания могут состоять как из неорганических (например, перлита, минеральной ваты и т. д.), так и из органических компонентов, последние стали предметом наиболее интенсивных исследований. Это связано с их общей невысокой стоимостью и широкой доступностью. Более того, в относительном выражении органические материалы являются возобновляемыми и их легче утилизировать, что делает их более экологически устойчивым вариантом. В настоящее время во всем мире мало органических материалов,применяемых в качестве субстрата, это в первую очередь торф, кокосовая пальма, древесина и компостные материалы.

Термин «торф» охватывает множество различных типов растительного материала, который частично разложился в анаэробных, заболоченных условиях. Хотя и не без некоторых проблем, таких как низкая способность к повторному смачиванию, торф, как правило, обладает отличными физическими, химическими и биологическими свойствами для роста растений. Эти свойства могут широко варьироваться в зависимости от условий производства торфа. Например, более молодой или менее разложившийся торф, как правило, имеет более высокую водоудерживающую способность, чем более старые, более разложившиеся отложения. Важно отметить, что эти свойства обеспечивают гибкость применения материала, который можно использовать в широком диапазоне садоводческих секторов.

Кокосовое волокно — это отходы производства кокосовых орехов, состоящие из крошки и коротких волокон. Общие физические, химические и биологические свойства кокосового волокна были широко изучены, также, как и торф, оно обеспечивает благоприятный баланс воздуха и воды для корней растений. В отличие от торфа, который после высыхания может быть трудно повторно увлажнить, кокосовое волокно обладает высокой способностью повторного смачивания. Как таковой, оно использовалось в качестве замены торфа во многих секторах садоводства, от производства мягких фруктов до цветоводства. Как отходы, не производимые специально для садоводства, они не всегда могут обрабатываться способами, которые делают их наиболее подходящими для использования в питательных средах. В результате его физические, химические и биологические свойства могут широко варьироваться. Кроме того, кокосовое волокно, полученное из кокосовых орехов, выращенных в прибрежных районах или промытых в соленой воде (во время первичной обработки), может выделять фитотоксические уровни натрия и калия во время использования. Следовательно, помимо периода старения для стабилизации материала, кокосовое волокно требует нескольких промывок в пресной воде и «буферной» обработки (при которой нитрат кальция добавляется к материалу, чтобы вытеснить опасные концентрации натрия и калия), прежде чем он станет пригодным для использования в качестве питательной среды. Эта вторичная обработка значительно увеличивает конечную стоимость кокосового волокна. Также немаловажная часть затрат связана с транспортировкой; коммерческое производство кокосовых орехов географически ограничено тропической Африкой, Америкой и Азией (90% материалов поступает из Филиппин, Индонезии, Индии и Шри-Ланки). Хотя обезвоживание и сжатие материала могут помочь снизить затраты на транспортировку на большие расстояния, они все еще могут иметь значение для самых дальних рынков в Европе. Поскольку экологические аспекты становятся все более важными факторами для садоводческой отрасли, относительная стоимость кокосового волокна по сравнению с торфом стала менее сдерживающим фактором для его потребления.

Необработанные отходы с/х производств. Эти материалы требуют относительно небольшого количества входов или манипуляций и, как правило, могут быть введены без трансформации в питательные среды. Большинство из них работают в местных или региональных отраслях, что делает транспортировку рентабельной. Например, рисовая шелуха использовалась как более дешевый заменитель сосновой коры и перлита. Точно так же отходы скорлупы миндаля использовались для снижения содержания торфа и, следовательно, воздействия среды выращивания на окружающую среду в Испании. Основным недостатком использования этих материалов в коммерческих беспочвенных средах является то, что они не производятся специально для садоводства и поэтому могут быть очень несовместимыми. Таким образом, они почти всегда используются в сочетании с более традиционными материалами. Уровень включения сильно различается даже для одного и того же материала; это затрудняет достижение четкого консенсуса об их влиянии на экологическую устойчивость или производительность беспочвенных сред.

Использование компостированных органических отходов в беспочвенных средах выращивания увеличивалось во всем мире за последние 40 лет. Компосты представляют собой изначально привлекательную перспективу, поскольку они содержат большое количество органических и питательных веществ. Существует также сильный экологический стимул, поскольку компостирование позволяет повторно использовать многие отходы, которые в противном случае попали бы на свалки или мусоросжигательные заводы. Сам процесс компостирования широко варьируется, но в рамках данной работы, мы определяем компост как общий термин, применяемый ко всему органическому веществу, которое подверглось длительному термофильному, аэробному процессу стабилизации. В Европе компостированные зеленые отходы (CGW), также обычно называемые компостированными зелеными материалами или компостом из зеленых отходов, являются наиболее широко используемым субсратом. Несмотря на то, что компосты могут соответствовать многим экономическим и экологическим критериям эффективной беспочвенной среды для выращивания, их характеристики по-прежнему не соответствуют общепринятым стандартам для коммерческого выращивания растений.

Кору хвойной древесины для выращивания растений получают из отходов лесной промышленности, и обычно используются мягкие породы дерева, такие как лиственница и ель. Как и кокосовое волокно, кора сосны не производится специально для использования в среде выращивания и, как правило, имеет различные физические, химические и биологические свойства. Чтобы соответствовать требованиям агротехническим требованиям, производители питательных сред обычно проводят некоторую вторичную обработку, часто выдерживая или компостируя материал. Выдержанная кора просто накапливается и выветривается в течение нескольких месяцев после производства, чтобы обеспечить биологическую стабильность и отогнать фитотоксические летучие вещества.

Однако за последние 15 лет глобальный экономический спад привел к сокращению лесной промышленности в мире, что привело к сокращению предложения сосновой коры. Одновременно экологические факторы вызвали повышенный интерес к производству энергии из древесной биомассы вместо ископаемого топлива. Это увеличило конкуренцию и, следовательно, стоимость сосновой коры. В результате сосновая кора превратилась из малоценного материала во все более ценный и, таким образом, снизилось ее применение в качестве субстрата.

Древесное волокно. Термин древесное волокно плохо определен в литературе и применяется к ряду материалов, производимых как из первичных (например, свежей сосновой щепы), так и из древесных отходов (например, измельченных поддонов). Древесноволокнистые материалы, наиболее широко используемые в коммерческих беспочвенных средах для выращивания, производятся с использованием обширных методов вторичной обработки. Обычно свежая древесная щепа, очищенная от коры хвойных пород, например ели (Piceaspp.) или сосны (Pinusspp.), экструдируется через небольшое отверстие. Создаваемая среда с высоким давлением и высокой температурой изменяет их структуру и создает более стабильный, стерильный и однородный вторичный продукт. Во многих случаях материал пропитывают азотом, чтобы уменьшить иммобилизацию микробного азота и последующую нестабильность. Эффективность экстенсивно обработанного древесного волокна в средах для выращивания широко изучена и характеризуется высокой общей пористостью и воздухоудерживающей способностью. Он редко используется в качестве отдельного компонента среды для выращивания, поскольку удерживает недостаточное количество доступной для растений воды и имеет тенденцию к сжатию. Вместо этого он используется для оптимизации физических свойств других компонентов материала (например, снижения объемной плотности, увеличения воздушного пространства и улучшения способности к повторному смачиванию). С точки зрения экономической стоимости экстенсивно переработанное древесное волокно требует изначально больших инвестиций для приобретения оборудования, необходимого для производства. Однако последующие текущие производственные затраты в настоящее время аналогичны затратам на торф.

Прореживание деревьев — широко распространенная практика, которая приводит к выбраковке более мелких и низкосортных деревьев. Эти древесные отходы измельчаются, образуя «чистую щепу» (традиционно используемую для изготовления бумаги) и «чистые остатки стружки» (древесина, кора и иглы, оставшиеся от процесса измельчения). Исследованы как остатки чистой стружки, так и целые колотые сосны в качестве альтернативы традиционной питательной среде на основе сосновой коры. Материал из свежих целых деревьев дополнительно измельчается, а затем просеивается для определения диапазона распределения частиц. Таким образом, одно и то же сырье можно использовать для производства питательной среды с рядом физических свойств, адаптированных к конкретным требованиям различных секторов садоводства. Помимо измельчения и просеивания, этот материал требует минимальной вторичной обработки. Что наиболее важно, поскольку сырье обрабатывается производителем исключительно для использования в питательных средах, получаемая среда имеет стабильное качество. Сосновые леса растут локально, в непосредственной близости от производителей и производителей сред для выращивания, что сводит к минимуму транспортные расходы. По сути, этот подход может обеспечить гибкую, возобновляемую и экономичную альтернативу сосновой коре или торфу в юго-восточной части США, где лесное хозяйство широко распространено. Однако одна важная проблема при использовании всех этих промышленных отходов — это долгосрочное обеспечение поставок. Их доступность зависит в первую очередь от производительности отрасли, в которой они производятся, и может меняться. Эта неопределенность сочетается с потенциалом усиления конкуренции за отходы со стороны других рынков.

Мировой спрос на древесные материалы для производства биоэнергии и этанола на основе древесины, вероятно, приведет к усилению конкуренции и, следовательно, к увеличению экономических затрат на отходы лесного хозяйства. С экологической точки зрения сырье для производства древесного волокна поступает из потока возобновляемых материалов.

1.3 Особенности применения и разработки новых органических субстратов

Как обсуждалось выше, огромное разнообразие материалов доступно или может быть доступно для использования в качестве экологически устойчивой беспочвенной среды выращивания. Некоторые из них были достаточно тщательно исследованы (например, биогумус или компост из осадка сточных вод) и могут поддерживать здоровый рост растений в лаборатории или теплице. Однако немногие из них были приняты в сколько-нибудь значительном масштабе; действительно, исследование компонентов растущих сред, проведенное в 13 странах ЕС, показало, что на торф приходится самая высокая доля (77%) всех материалов, используемых при производстве сред для выращивания (около 34 миллионов кубических метров). Таким образом, остается вопрос — почему в большинстве питательных сред все еще используется торф? Причина уменьшения зависимости крупных секторов мировой садоводческой отрасли от торфа связана не только с окружающей средой. Использование только одного не возобновляемого материала явно не является устойчивой моделью в долгосрочной перспективе. Динамичный характер цепочки спроса / поставок органических материальных ресурсов на фоне непрерывного роста индустрии беспочвенного возделывания требует наличия более широкого спектра эффективных возобновляемых материалов. Исследователям и производителям растущих средств массовой информации необходимо продолжить изучение использования возобновляемых первичных материалов в сочетании с потоками ценных отходов. Беспочвенные питательные среды будущего, скорее всего, будут основываться на смесях нескольких ингредиентов, используя их полезные свойства и сводя к минимуму их ограничения. Есть несколько областей исследований, в которых более четкая направленность и ясность ускорили бы прогресс в этом отношении.

Органические материалы по своей природе неоднородны; физические, химические и биологические свойства могут широко варьироваться в зависимости от источника сырья, вторичной обработки и факторов хранения. Поэтому очень важно, чтобы исследователи четко описывали как свойства, так и происхождение исследуемых материалов. Это включает в себя количественную оценку наиболее важных физических, химических и биологических свойств, которые влияют на характеристики материала (таких как способность удерживать воздух и воду), и подробное описание вторичной обработки, обработки или необходимых добавок. Это позволит лучше определить группы материалов, более четко увязать преимущества с затратами и уделить больше внимания практическим реалиям использования материала.

То, как сообщаются физические, химические и биологические свойства материалов, также создает проблемы как для исследователей, так и для сообществ конечных пользователей, пытающихся оценить потенциал различных материалов. Несмотря на то, что было приложено много усилий для стандартизации определения, измерения и отчетности о свойствах, все еще существует множество различных методов и терминологий. Как подчеркивалось выше, водоудерживающая способность материала является важным показателем его полезности в качестве питательной среды. В то время как существуют принципиально различные методы количественной оценки этого свойства, с получением несогласованных результатов.

Как указано выше, новая питательная среда обычно считается удовлетворительной, если она дает растения равного или лучшего качества, чем традиционная среда. Однако контекст, в котором проводится любой эксперимент по выращиванию растений, почти так же важен, как и результат. Практические реалии коммерческих систем выращивания растений означают, что питательные среды должны обеспечивать приемлемую производительность для ряда видов растений и при очень специфических режимах орошения, удобрения и борьбы с вредителями и болезнями. Хотя исследователям редко удается воссоздать высокомеханизированные методы растениеводства, практикуемые в коммерческих питомниках, при проведении исследований в теплицах и лабораториях следует уделить некоторое внимание тому, как применяется вода и питательные вещества и как это может быть расширено до коммерческих условий. Используя в качестве примера орошение, такие утверждения, как «поливать по мере необходимости», не дают большого понимания того, как питательная среда может работать при любом режиме орошения. Информация о типе, частоте и сроках полива поможет нам лучше понять, для какого сектора материал лучше всего подходит. Аналогичный подход следует применять в отношении внесения удобрений и борьбы с вредителями и болезнями. Любые модификации, необходимые для адаптации к новым средам для выращивания, должны быть четко описаны. Это должно позволить другим исследователям и растущим производителям средств массовой информации лучше определить целевые секторы садоводства, в которые их включение может быть целесообразно.

Хотя затраты на приобретение отходов на единицу объема могут быть ниже, чем у таких первичных материалов, как торф, рыночная стоимость компонентов материалов является лишь одним из нескольких факторов, которые определяют относительную экономическую стоимость различных беспочвенных питательных сред. С точки зрения производителя сред для выращивания, необходимо учитывать затраты на вторичную переработку, транспортные расходы и влияние выбора материала на управление растениями (орошение, удобрение и т. Д.); это делает точный анализ затрат и выгод чрезвычайно сложным. Хотя нереально ожидать, что исследователи проведут такой подробный экономический анализ, более четкое понимание реалий и проблем коммерческого производства питательных сред может привести к более эффективному выявлению перспективных новых материалов. Помимо рыночной стоимости, с коммерческой точки зрения новый материал должен быть доступен в большом количестве. Он также должен быть рентабельным для транспортировки (легким и доступным на месте) и иметь относительно постоянный состав. Учитывая, что изначально потребуются большие инвестиции для размещения его в существующих линиях по производству сред для выращивания, важно обеспечить надежные поставки материала. По многим новым материалам, исследованным на сегодняшний день, было опубликовано мало информации о потенциальных объемах, которые могут быть доступны относительно рыночного спроса, и было сделано мало попыток оценить межпартийную согласованность или долгосрочную безопасность поставок. В то время как сельское хозяйство и обрабатывающая промышленность исторически производили большие объемы органических отходов, рост рынка биоэнергетики будет сокращать доступность этих материалов для использования в садоводстве. Поэтому крайне важно, чтобы в дальнейшем экономические факторы, связанные с поставками и объемами материалов, тщательно рассматривались как исследователями, так и коммерческим сообществом.

Обоснование использования материалов потока отходов в качестве среды для выращивания часто основывается на предположении, что повторное использование оказывает меньшее воздействие на окружающую среду, чем утилизация. Например, кокосовое волокно часто используется в качестве замены торфа в Европе, потому что считается более устойчивым вариантом. Что касается его воздействия на изменение климата, это, вероятно, так; но, если рассматривать воздействие его производства с точки зрения качества экосистемы и здоровья человека, он работает менее эффективно, чем торф. Для точного понимания воздействия на окружающую среду любой среды выращивания следует учитывать весь ее жизненный цикл. Например, различные органические питательные среды сохраняют и высвобождают питательные вещества по-разному; это влияет как на эффективность использования питательных веществ для растений, так и на потенциал загрязнения во время выращивания растений. Следует также учитывать влияние среды выращивания на эффективность орошения и борьбу с вредителями и болезнями. Определение сравнительных экологических затрат и выгод от использования различных материалов для выращивания сред — сложное, дорогостоящее и трудоемкое занятие. Однако без этого полного понимания существует опасность того, что выбранные новые материалы окажутся столь же вредными для окружающей среды, как и традиционные материалы, такие как торф.

За последние 50 лет была проделана большая работа по повышению продуктивности и эффективности субстратов. Разработка эффективных субстратов стала решающим фактором в этом достижении. В то время как основные движущие силы при выборе субстратов исторически были связаны с производительностью и экономическими соображениями (такими как стоимость и доступность). Внимание общества к экологическим вопросам добавило новый уровень сложности к процессу выбора. Несмотря на большое разнообразие органических материалов, исследованных за последние 25 лет, наиболее применимыми экологически чистыми материалами считаются: кокосовое волокно, сосновая кора, древесное волокно (и, в меньшей степени, зеленый компост). Несмотря на то, что эти материалы отличаются друг от друга физически, химически и биологически, они обладают некоторыми важными характеристиками. Они происходят из возобновляемых потоков больших объемов отходов и за счет различной степени вторичной обработки могут дать производителям стабильные и предсказуемые результаты. В то время как многие исследованные на сегодняшний день материалы из потока отходов могут предложить множество преимуществ на экспериментальном уровне, лишь немногие из них действительно способны удовлетворить эти относительно простые требования в коммерческом секторе. В заключение, включение новых, возобновляемых и экологически устойчивых органических материалов в среду выращивания, безусловно, является проблемой, но это также представляет собой важную возможность. Системы беспочвенного возделывания обладают огромным потенциалом для использования органических отходов из других отраслей промышленности и, в то же время, повторного использования ценных питательных веществ и потенциальных загрязнителей окружающей среды (например, азота и фосфора). В мире растущей нехватки ресурсов и климатической неопределенности беспочвенное культивирование может многое предложить, как действительно зеленая промышленность; использование возобновляемых ресурсов, минимизация отходов при одновременном повышении производительности и эффективности растениеводства.

1.4 Обзор гидропонных систем

Сущность гидропонного метода заключается в том, что растения выращивают без почвы на инертных минеральных субстратах, органических заменителях почвы, в водной культуре при периодическом смачивании корней питательным раствором. Различают следующие виды гидропонных систем по классификации Г. И. Тараканова (1982):

1. Агрегатопоника — выращивание растений на твердых минеральных инертных сыпучих субстратах, таких как гранитная щебенка, гравий, песок, керамзит и др.

2. Хелюпоника — выращивание на субстратах растительного происхождения (верховой торф, древесные опилки, мох, древесная кора).

3. Ионитопоника — выращивание растений на синтетических ионообменных смолах (смеси анионитов и катионитов), насыщенных питательными веществами, которые находятся в поглощенном, недоступном для растений обменном состоянии.

4. Метод водной культуры (корневая система растений находится в поддоне с питательным раствором) не нашел широкого практического применения из-за трудности аэрации питательного раствора и некоторых других причин. Вместе с тем появились его модификации, такие как проточная культура. В этом случае корневая система находится в малообъемных стеллажах (практически без субстрата) с циркуляцией питательного раствора.

5. Аэропоннка. Растение закрепляют в крышке над поддоном и корневую систему очень часто опрыскивают питательным раствором из форсунок, обеспечивая тем самым их водой и питательными веществами.

Основное промышленное значение имеет агрегатопоника с использованием твердых, минеральных, сыпучих материалов. У малообъемной гидропоники большое будущее в тепличном овощеводстве. Она позволяет избежать трудоемких и дорогостоящих работ по постоянному пропариванию и обработке грунта (вспашка, фрезирование); снизить энергозатраты на обогрев субстрата; полностью уйти от накопления почвенных инфекций и нематоды; быстро и точно регулировать параметры корнеобитаемой среды; избежать высокой влажности в теплице; не применять органических удобрений и разрыхляющих материалов; поднять культуру производства; резко повысить урожайность и качество получаемой продукции.

Рассмотрим более подробно наиболее интересные на наш взгляд системы выращивания.

Система периодического затопления.

В современной литературе встречается несколько названий: floodanddrain, но в наши дни эту технологию зачастую называют «прилив-отлив» (ebbandflow). Название объясняет принцип действия системы. Сначала субстрат затопляется питательным раствором, затем раствор сливается. В процессе слива воды с поверхности субстрата, она создает сквозняк, приносящий свежий воздух и кислород в корневую зону, и она же проветривает корневую зону от газообразных корневых выделений. В промышленных масштабах это делается иначе; есть также несколько малых весьма эффективных версий для закрытых помещений. Самая распространенная система периодического затопления представляет собой пластиковый рассадный лоток, установленный на пластиковом баке или приподнятый над полом на каркасе. Для экономии места резервуар всегда помещается внизу. Система проектируется так, чтобы доступ к баку был всегда открыт для техобслуживания. В этой системе питательный раствор подается насосом снизу, из бака под лотком, через трубное соединение. Когда насос включен, питательный раствор медленно заполняет лоток. Это движение вытесняет воздух, создавая восходящий поток, освежая корневую зону и выдавливая накопившиеся в ней газы. Другое трубное соединение, приблизительно на 15 см выше дна лотка фиксирует верхний уровень жидкости. Это еще и мера предосторожности на случай, если насос будет работать слишком долго, дабы предотвратить перелив лотка. Если насос не выключается, вода возвращается через верхнее дренажное трубное соединение обычный патрубок) в бак.

Когда насос выключается, питательный раствор начинает самотеком просачиваться в резервуар сквозь то же отверстие, через которое раствор поднимался. Именно тогда свежий, обогащенный кислородом воздух снова поступает в субстрат. Это в сочетании с высокой влажностью в данной зоне превращает его в идеальную среду для корней. Нижний патрубок находится на 0,5 см выше днища лотка, чтобы между оросительными циклами на дне всегда оставалась вода. Это хорошая отличительная особенность системы, так как она постоянно поддерживает влажность во всем корневом войлоке.

Затопление происходит с регулярными интервалами. Частота зависит от множества факторов, и самый важный — выбор субстрата. Субстраты обладают важным свойством удерживать воду, что и предопределяет частоту полива. Очевидно, чем быстрее осушается субстрат, тем чаще его приходится орошать.

Система периодического затопления отвечает первому закону гидропоники — обогащай кислородом корневую зону. Медленно поднимая-опуская уровень воды, «приливно-отливная» система обеспечивает отличную оксигенацию — главную предпосылку добротной системы. Подъем воды вытесняет отработанный воздух из корневой зоны, а понижение воды обеспечивает поступление нового свежего воздуха.

Недостатком системы является её цикл орошения. Важно найти оптимальный цикл орошения. Орошение в неурочное время может нанести ущерб корням из-за подтапливания (оно происходит, когда в корневой зоне иссякает кислород) или от осушения, либо приводит к росту ниже оптимального. Для подбора надлежащего оросительного цикла требуется опыт и время. Согласно современным исследованиям частый краткосрочный полив обеспечивает лучший рост растений, чем долгий и менее частый.

Техника питательного слоя (NFT)

Методом, который обрел подлинную популярность, является техника (метод) питательного слоя (NutrientFilmTechnique). Метод разработан в Англии Алленом Купером в 1960-х годах, когда впервые появились пластиковые пленки. С точки зрения оксигенации эта система тоже превосходна. То обстоятельство, что питательный раствор перемещается в очень тонком слое (толщиной в пару миллиметров), обеспечивает таким образом огромную площадь поверхности для соприкосновения между воздухом и водой. На границе воздуха и воды кислород из воздуха растворяется в воде просто за счет трения, создаваемого течением. NFT широко применяется во всем мире. NFT — самый распространенный метод для выращивания скороспелых культур, например, салатов и кулинарной зелени. Система нашла особо широкое распространение в Англии и Австралии, где салат-латук главным образом выращивается этим способом.

Желоба имеют крышки, в которые можно либо вставить кубики минеральной ваты, либо поместить растение в сетчатый горшок. Все кубики имеют бороздки на дне для лучшей циркуляции воды. Вода поступает с одной стороны и возвращается в бак на другом конце самотеком. Зачастую капиллярный мат помогает равномернее распределять раствор и блокировать свет, а белая пластиковая пленка покрывает систему и защищает корни.

NFT — отличная система с точки зрения оксигенации, но у нее есть и недостатки. Во-первых, она не дает опоры растениям. Если вы используете ее для выращивания растений с тяжелой верхушкой, то им понадобится поддержка для противодействия силе тяготения. Такой подпоркой-поддержкой может служить горизонтальная сетка в 25-30 см над системой. Если растения уходят корнями в кубик или сетчатый горшок, у них будет больше поддержки, но этого всё же недостаточно. Отсутствие поддержки создает еще большую проблему. Когда растения становятся слишком большими, корневой войлок сжимается. Под весом растения сдавливаются корни. Большой корневой войлок может замедлить или даже заблокировать приток питательного раствора. От проблемы сдавливания корней можно избавиться в желобах с крышкой и сетчатыми горшками, но тогда возникает другая проблема — растения придется выращивать в другой системе до тех пор, пока корни удлинятся настолько, что достанут до дна желоба, где циркулирует вода.

Следующим серьезным недостатком NFTявляется отсутствие запаса воды. Если циркуляция питательного раствора остановится из-за перебоев в электроснабжении или по какой-то другой причине, растения проживут всего несколько часов. Если сбой произойдет в неподходящее время, например, в знойный день или в начале светового цикла, то время выживания будет еще короче. Я также считаю, что даже для коротких желобов одной-единственной точки впуска питательного раствора в конце желоба недостаточно. Раствор на дне желоба неоднороден, и внутри корневого войлока происходит застой мертвой воды в пазухах. В этих пазухах вода неподвижна, и происходит быстрое обеднение кислорода. Растения растут, но скорость роста неудовлетворительна.Преимуществом систем NFT является низкая стоимость.

Система плавающей платформы/ глубоководная культура (DWC, DeepWaterCultivation)

Это название дано водной культуре — классической лабораторной системе, её также называют плотовым методом. Огромные прямоугольные бетонные бассейны наполнены мягким питательным раствором, а в них плавают прямоугольные пенопластовые плоты с рассадой салата-латука. Каждый день на одном конце снимают урожай с одного ряда плотов. Остальные плоты подталкивают, чтобы освободить место для нового ряда, добавленного с другого конца. Урожай салата-латука снимается 1 раз в 30-35 дней, отсюда и 30-35 рядов плотов. Ни пяди пространства не теряется; нет никаких проходов. Тот же раствор хранится большую часть сезона, только добавляются вода и соли для баланса раствора.

Выводы по главе

1. Беспочвенное выращивание культур в условиях зимних теплиц имеет огромное народнохозяйственное значение в связи с высокой рентабельностью производства с использованием ограниченных площадей.

2. При разработке и внедрении новых органических субстратов основной упор должен быть направлен на вопросы экологичности и применимости в реальных производствах.

3. Снижение экологической нагрузки, может быть достигнуто за счет применения древесины в качестве базового источника сырья при производстве субстрата

Задачи исследования

По результатам проведенного анализа и в соответствии с поставленной целью были определены следующие задачи.

1. Исследовать современное состояние вопроса применимости субстратов в условиях зимних теплиц.

2. Разработать и изготовить устройство для производства древесного волокна с возможностью изменения геометрических параметров получаемого продукта.

3. Разработать и изготовить теплицу зимнего типа для проведения исследований выращивания зеленых культур на системах плавающей платформы (DWC, DeepWaterCultivation), периодического затопления (EBB and FLOW)и технике питательного слоя (NFT, NutrientFilmTechnique).

4. Провести исследования физико-технических свойств древесного волокна и формованных брикетов разных пород дерева на предмет применимости в существующих технологиях производства зеленых культур.

5. Провести экспериментальные исследования, получить математические модели и оптимизировать технологические параметры производства формованного субстрата из древесного волокна.

6. Провести лабораторные исследования производства салата с использованием формованного субстрата из древесного волокна и определить технико-экономическую эффективность их внедрения.

2 ТЕХНИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

2.1 Стенд для изготовления древесного волокна

Для поиска оптимальных параметров древесного волокна нами разрабатывается лабораторный стенд.

На основе общей картины результатов предварительных исследований были сформулированы требования к разрабатываемой машине. Наличие механизма позиционирования обрабатываемого материала для обеспечения резки вдоль волокна древесины с сохранением капиллярной проводимости. Для создания нитевидного волокна необходимы механизмы вертикального и горизонтального реза. Для обеспечения цикличной работы при послойном нарезании материала необходим механизм шаговой подачи с согласованной работой механизмов реза. Для применимости аппарата с различными породами древесины необходим механизм изменения угла наклона горизонтального реза.

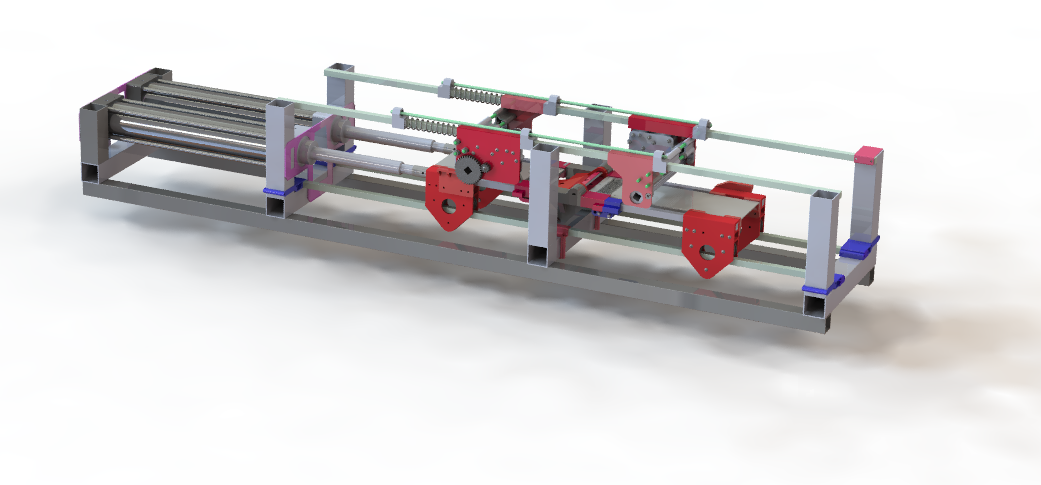

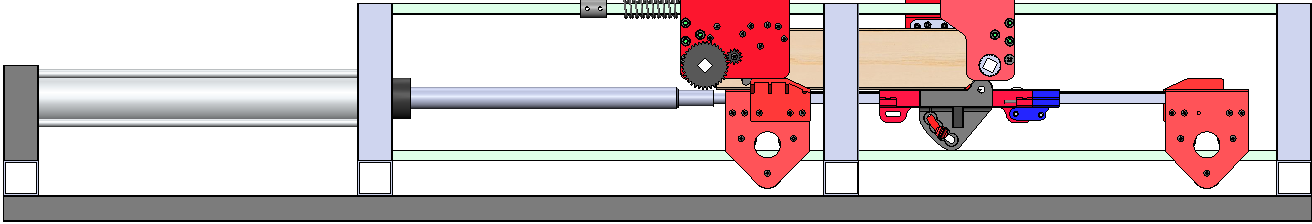

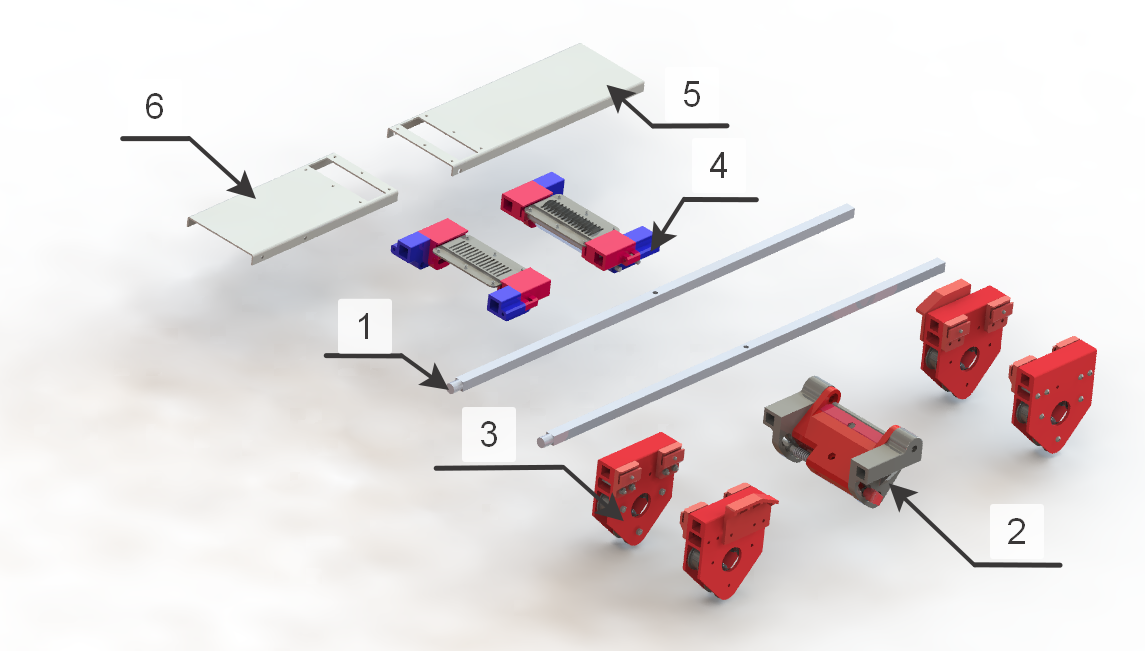

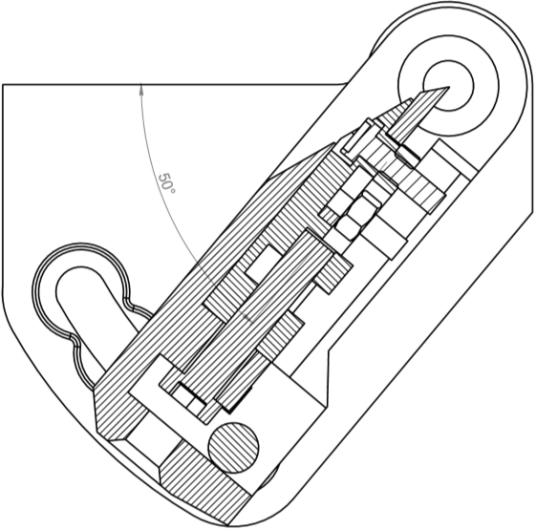

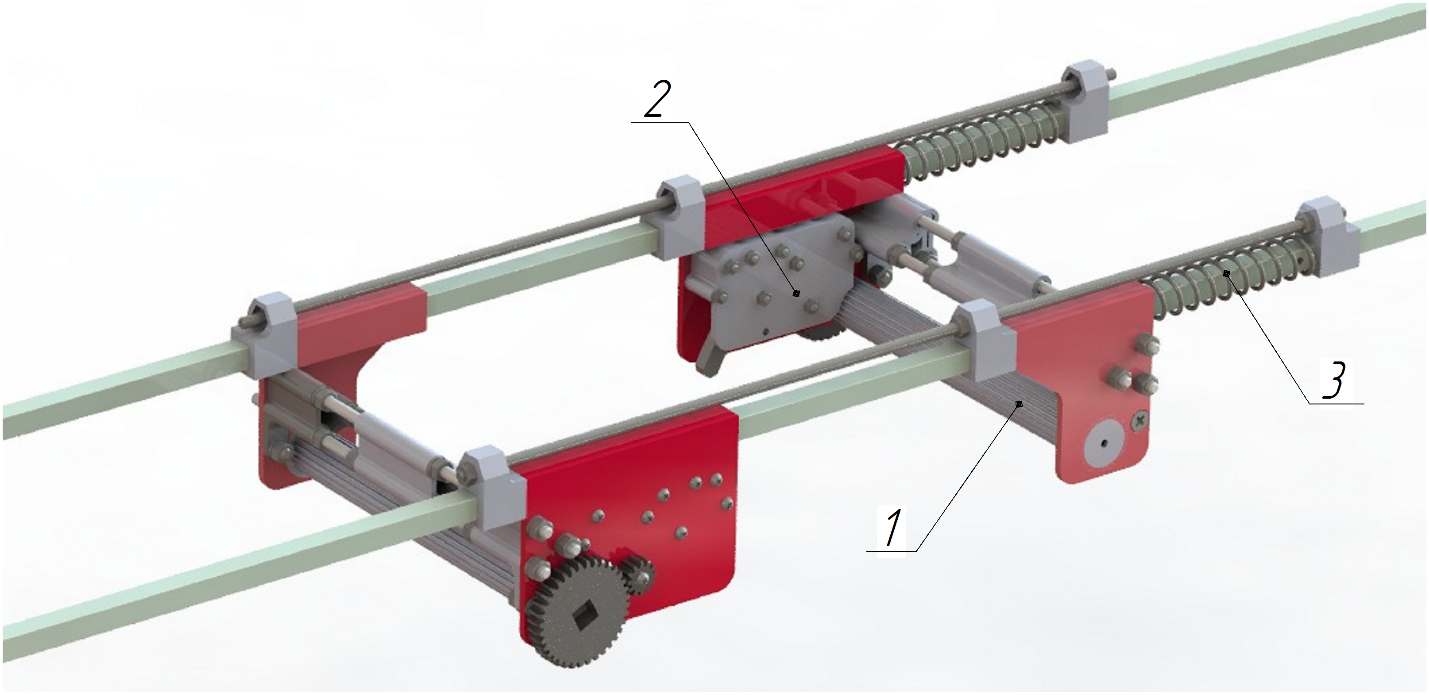

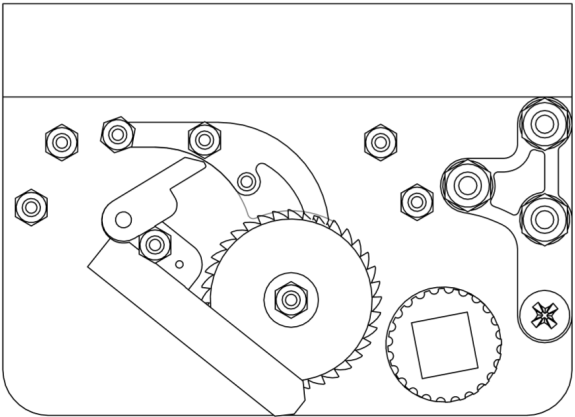

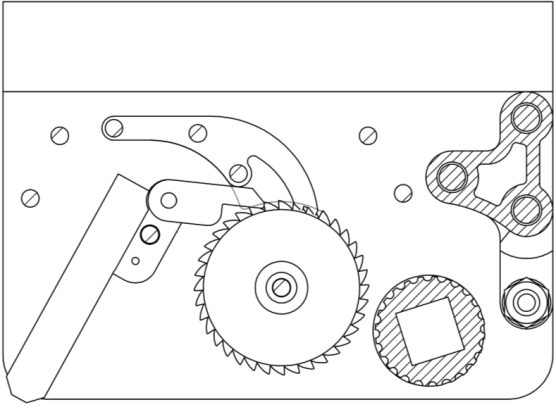

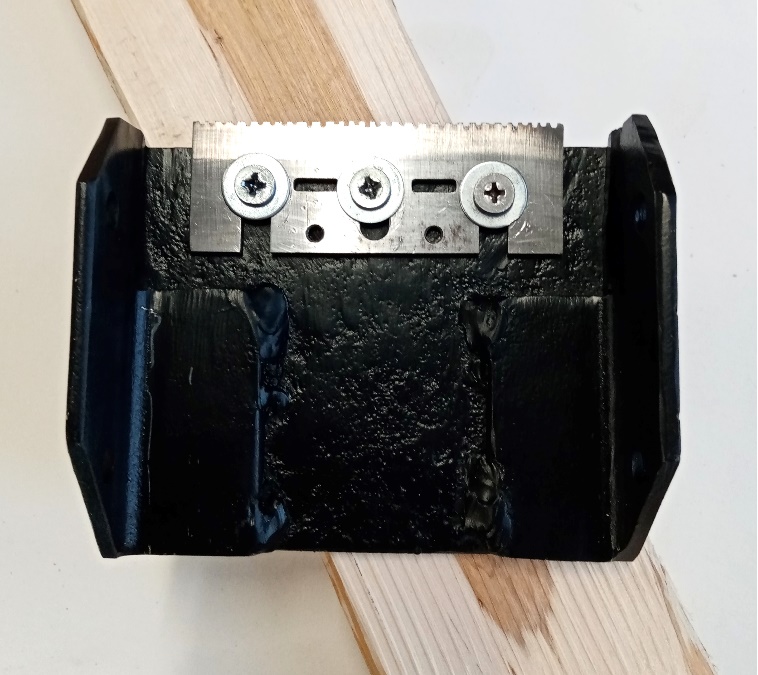

С учетом вышеизложенных требований разработана 3D модель лабораторного стенда (рисунок 2.1), на основе которой выполнялось изготовление действующей модели (рисунок 2.2). Проектирование стенда выполнялось с учетом возможности его изготовления в условиях лабораторий инженерно-технологического института Приморской ГСХА.

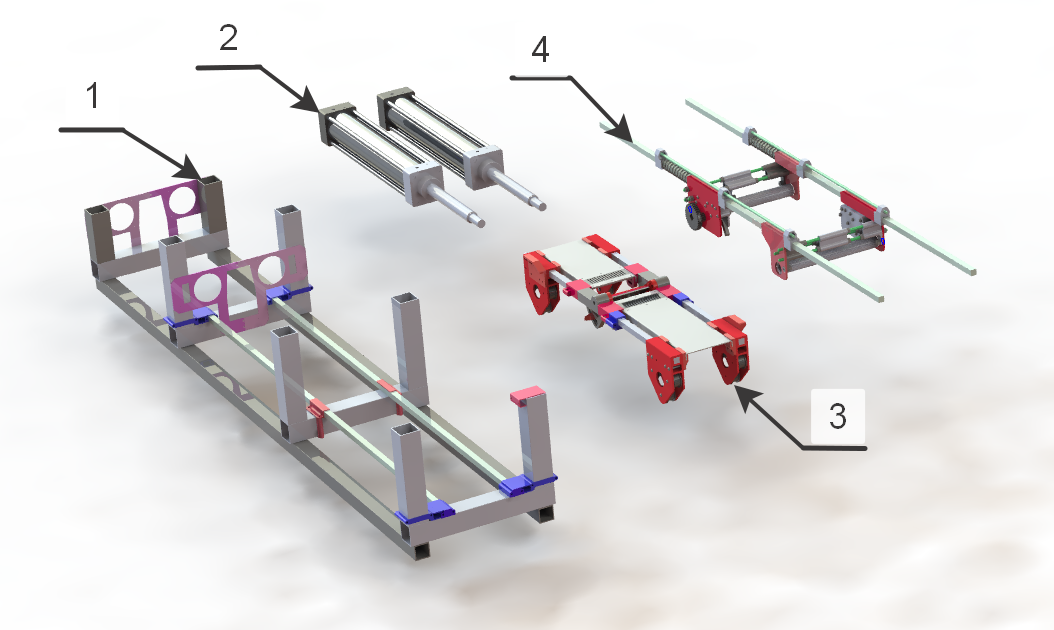

Рисунок 2.1 – 3D модель стенда для изготовления древесного волокна.

К основным узлам лабораторного стенда относятся: рама 1, режущий стол 3, механизм подачи 4. В качестве привода механизмов реза лабораторного стенда используются пневмоцилиндры 2 (Рисунок 2.3).

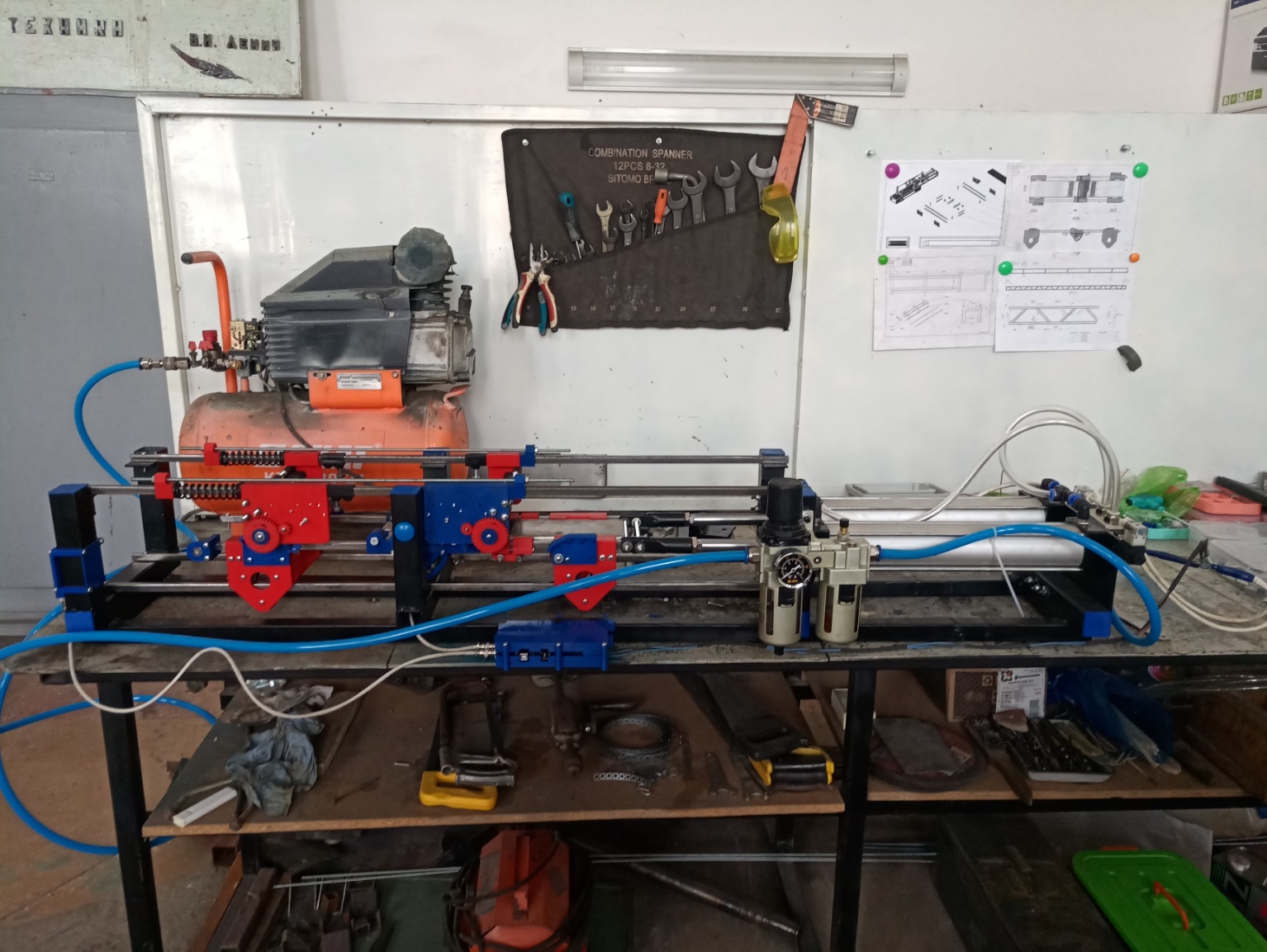

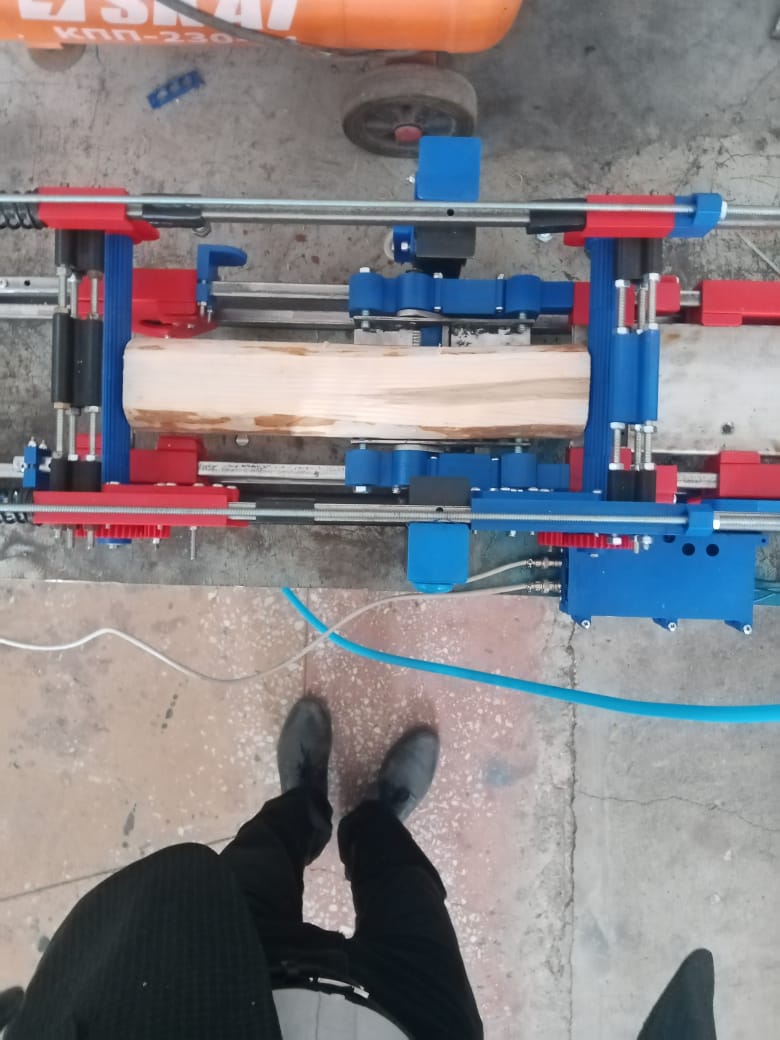

Рисунок 2.2 – Стенд для изготовления древесного волокна

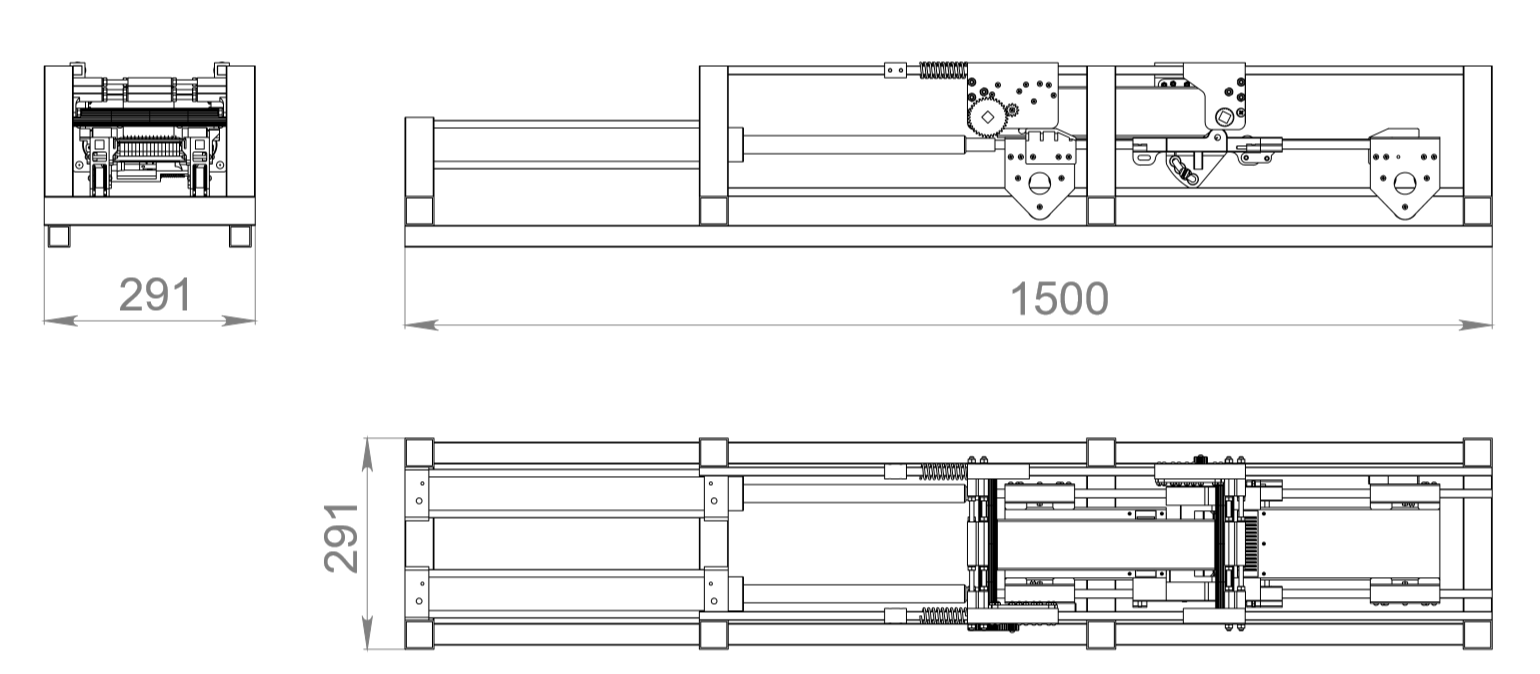

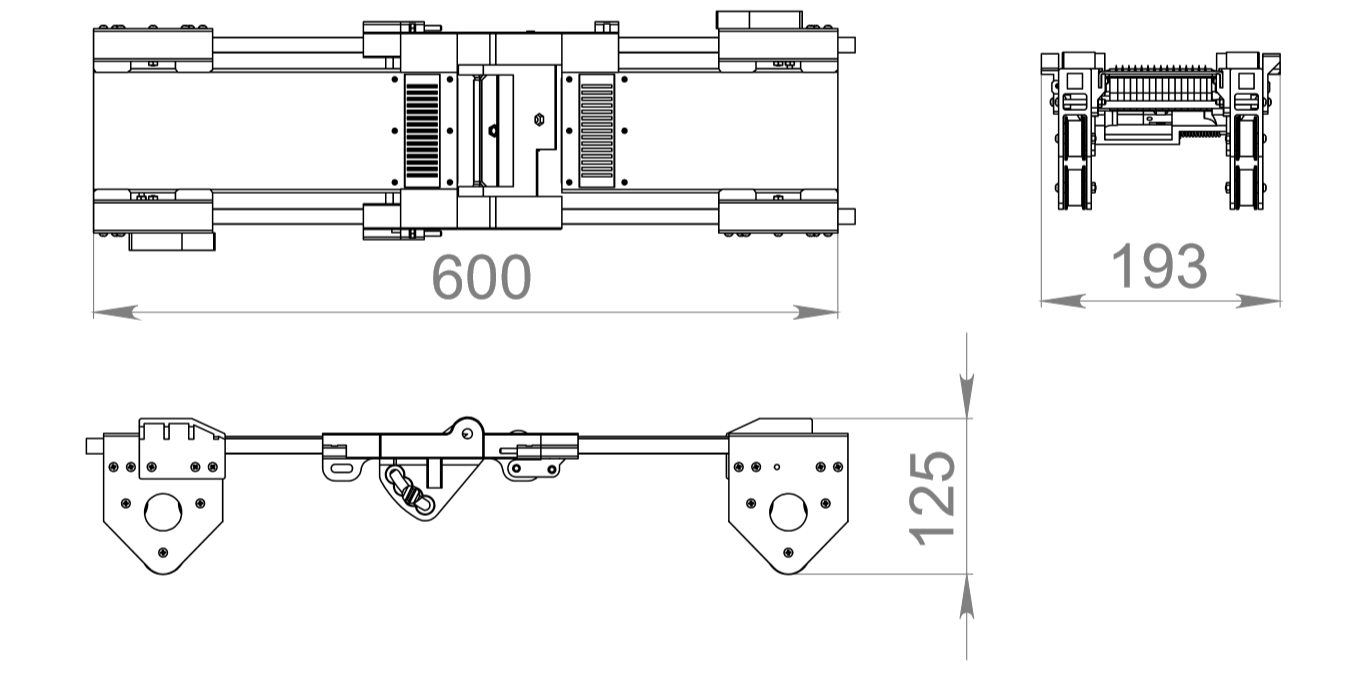

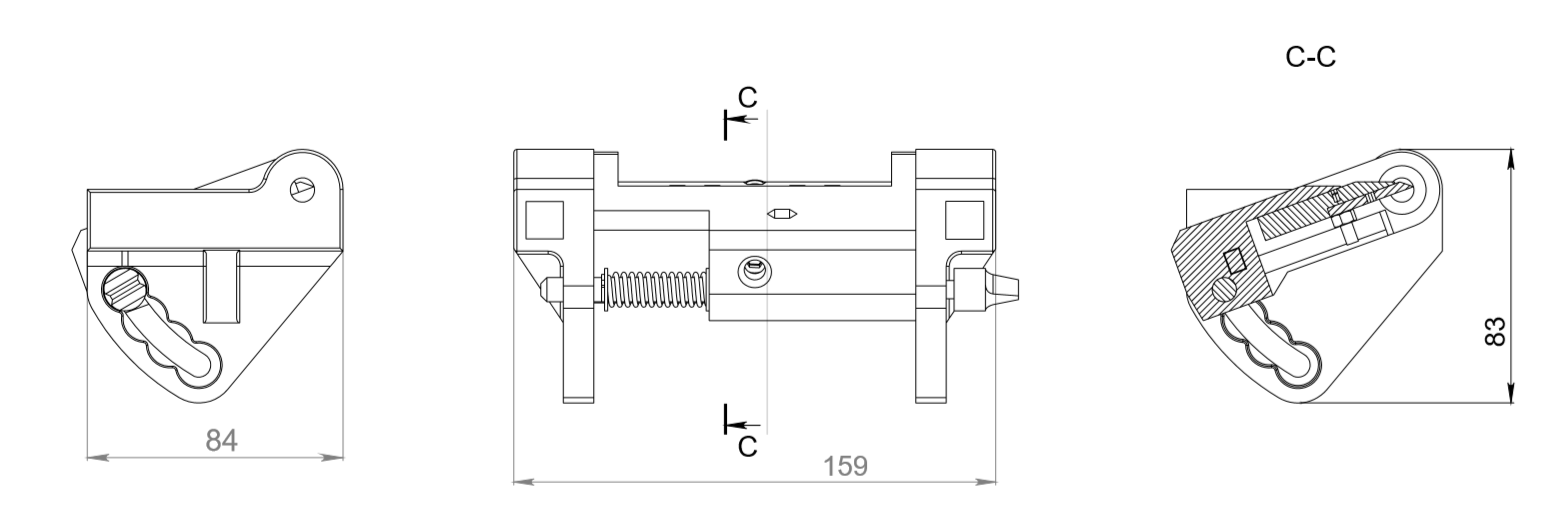

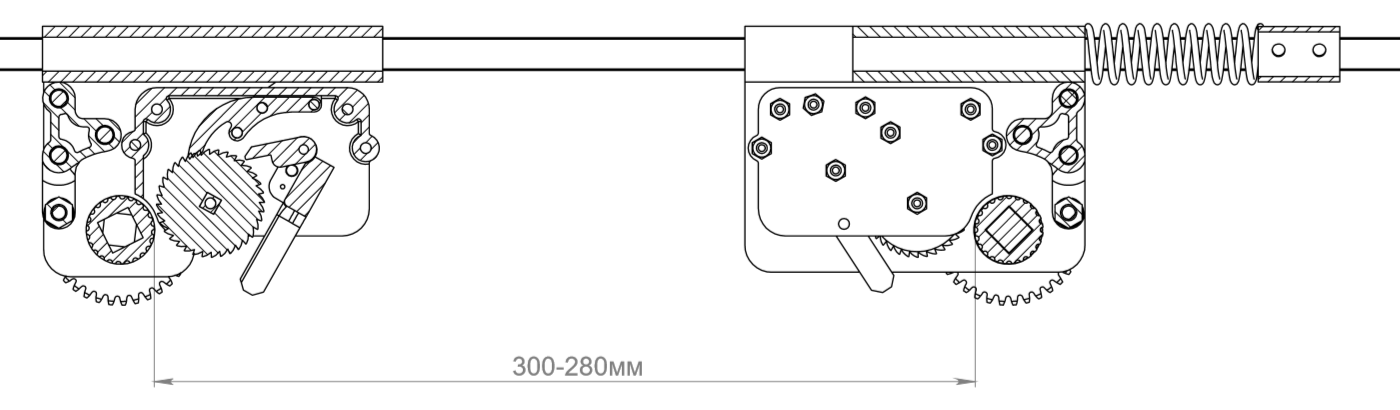

Разработанный стенд имеет габаритные размеры 1,5 х 0,3 х 0,35 м (Рисунок 2.3). Для производства качественного древесного волокна необходимы заготовки различных пород дерева длиной до 300 мм, без сучков и затвердевших отложений смолы. Заготовки устанавливается между двумя зажимными барабанами, тем самым фиксируется в неподвижном состоянии и в определенный момент протягивается вниз только после среза нижнего слоя древесины при согласовании с движением режущего аппарата.

Рисунок 2.3 — Общий вид с размерами в трех проекциях.

Рисунок 2.4 – Основные узлы лабораторного стенда.

В виду того, что в процессе конструирования наблюдалось провисание пары направляющих профилей (Рисунок 2.3), на металлическую раму была установленная дополнительная, промежуточная опора, не затрудняющая передвижению элементов движущего стола.

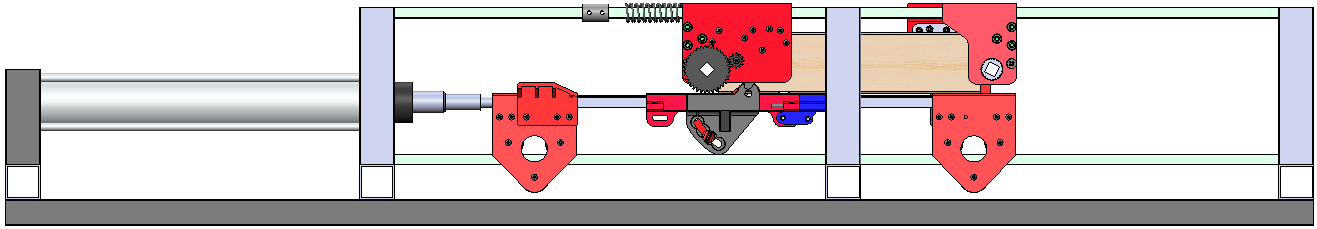

Рисунок 2.5 — Вид с жатыми и вытянутыми пневматическим цилиндром.

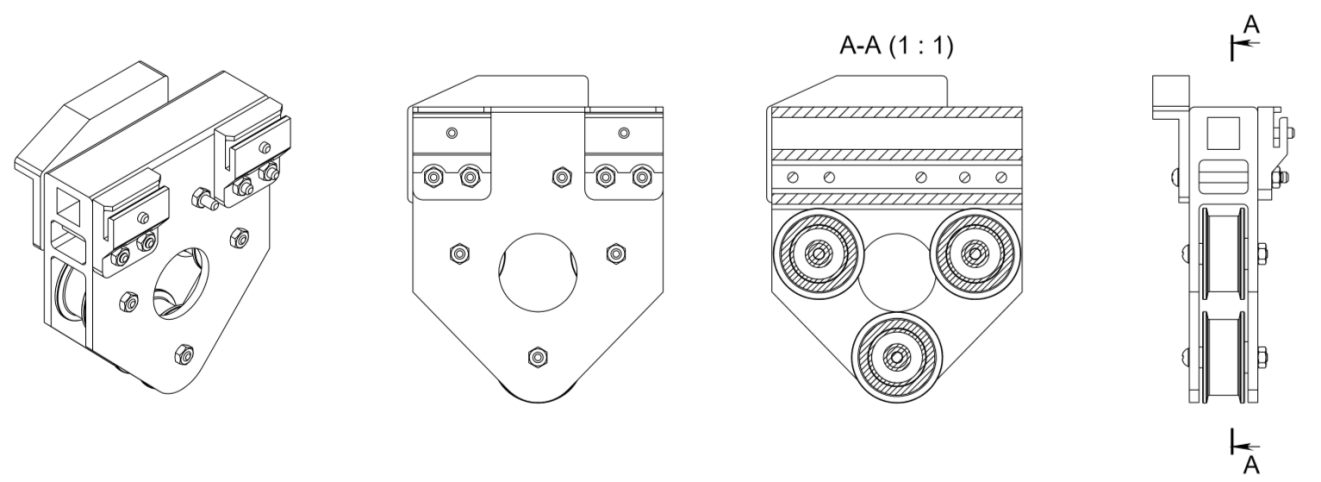

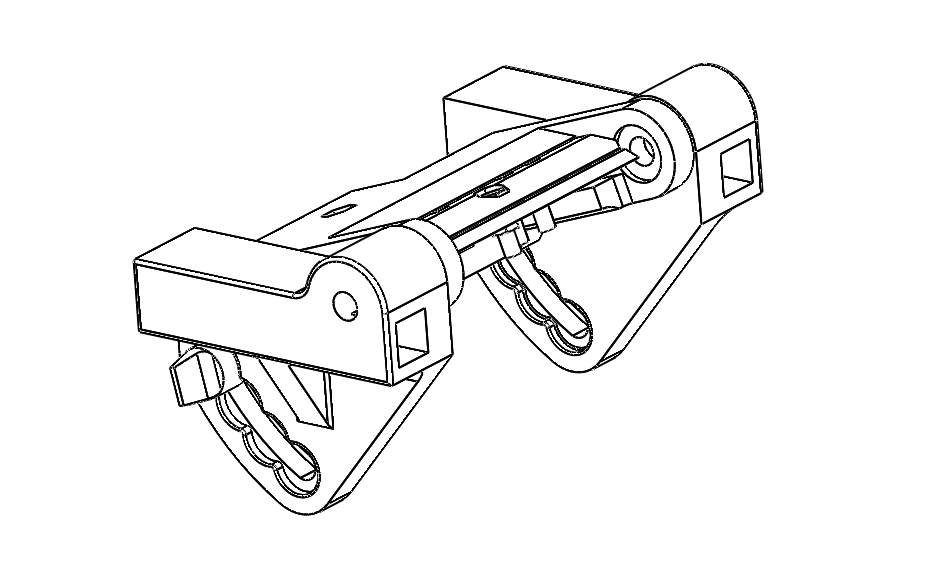

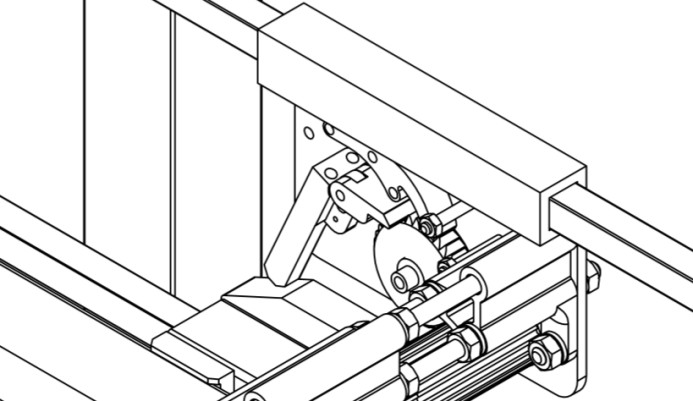

Одним из основных элементом механизма для получения древесной шерсти является режущий стол, представляющий из себя передвижную каретку (Рисунок 2.6) с установленной на ней парой механизмов вертикального реза.

Рисунок 2.6 — Общий вид режущего стола

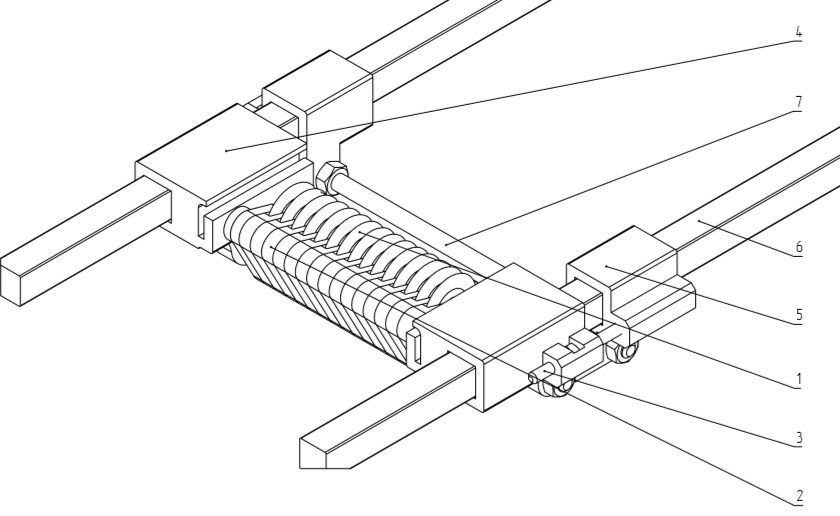

Режущий стол (рисунок 2.7) включает исполнительные механизмы горизонтального 2 и вертикального 4, реза. Основным элементом механизма горизонтального реза является плоский нож, а вертикальный рез осуществляется наборной кассетой ножей. Горизонтальный рез выполняется методом простого реза посредством клина с одной режущей кромкой при поступательном движении фронтального ножа [3]. Жесткость механизма обеспечивается направляющими 1. Также механизм включает опорные платформы 5 и 6 и направляющие каретки 3.

Рисунок 2.7 — Режущий стол

Рисунок 2.7 — Режущий стол

Режущий стол перемещается по направляющим посредством роликовых опор. Разработанный режущий стол крепится в четырех местах. Роликовое соединение (рисунок 2.8) состоит из отдельных 3 роликовых колес с подшипниками, что обеспечивает трех-контактное пятно соединения с направляющим профилем. При перекатывании роликовых колес устраняется значительное трение в местах касания движущихся частей конструкции.

Рисунок 2.8 — Общий вид роликового соединения

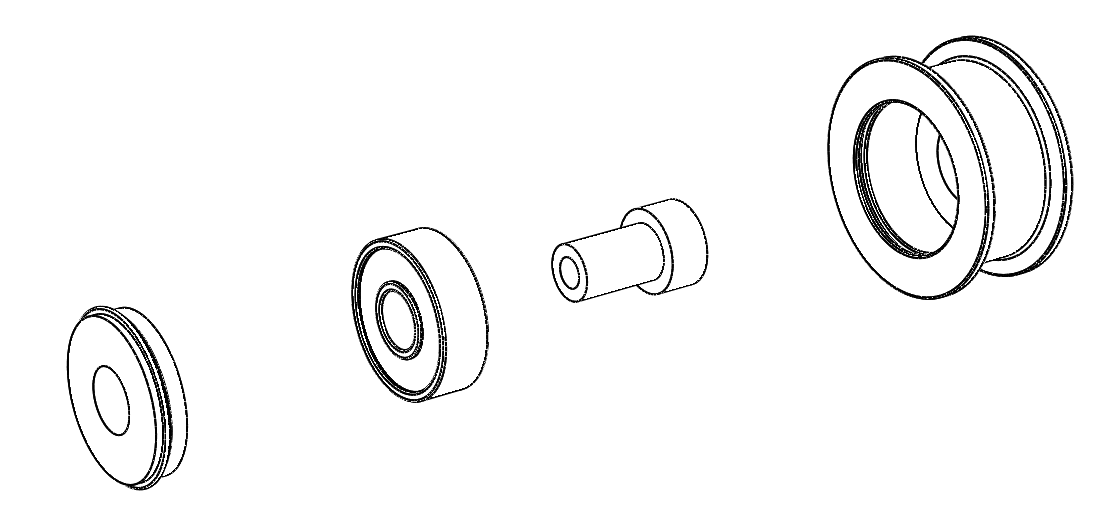

Боковые реборды роликого колеса с обеих сторон удерживают напровляющий профиль . Такой вариант конструкции обеспечивают движение по пупи напровляющего профиля. Роликовое колесо (рисунок 2.9) состоит из корпуса ролика, втулки, подшипника и боковой крышки.

Рисунок 2.9 — Вид роликого колеса в разобраном состоянии

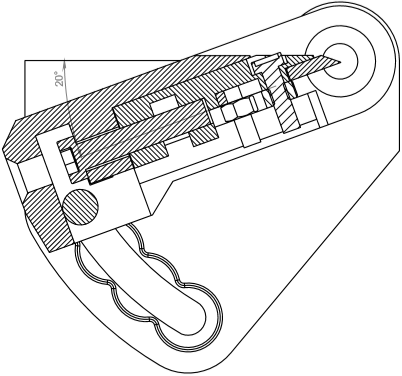

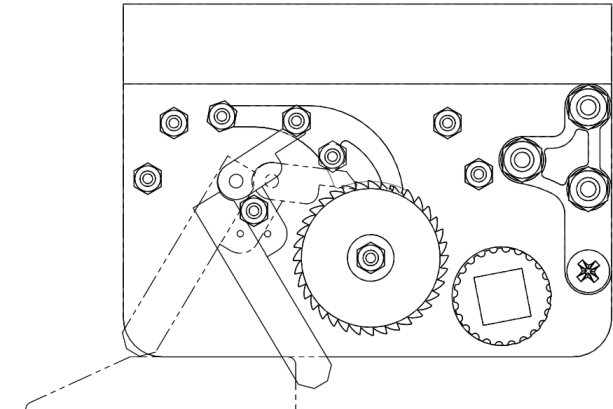

Процесс вертикального реза мягких и твердых пород дерева будем осуществлять методом прокатывания дисковых ножей, установленных с заданным зазором. Кассета с дисковыми ножами движется поступательно вследствие чего вертикальный рез осуществляется вдоль волокна.

Основным элементом механизма продольного реза является кассета с дисковыми ножами. Она представляет из себя набор пластин, между которыми устанавливаются дисковые ножи. Дисковые ножи имеют центральные отверстия, через которые проходит ось, выполняющая несущую функцию. Регулировка ширины реза задается путем установки между дисковыми ножами втулок требуемой толщины.

Рисунок 2.10 – Механизма продольного реза для мягких пород древесины:

1- дисковый нож; 2 — дисковая кассета вертикального реза; 3 — винт регулировки глубины реза; 4 — боковая опора; 5 – ползунок глубины реза;

6 – силовой каркас; 7 – соединительная шпилька.

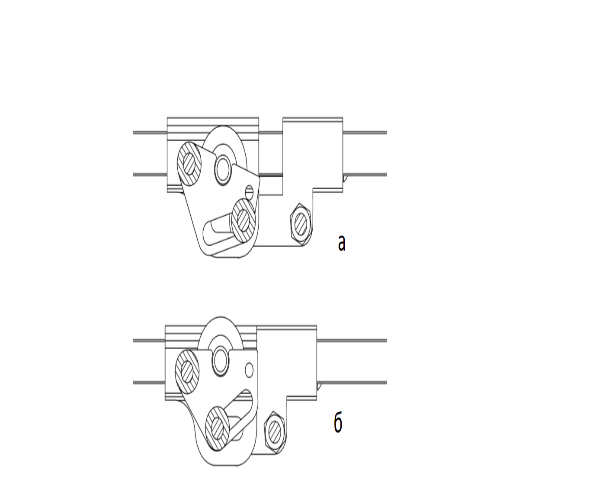

Пластины имеют два цилиндрических отверстия для установки удерживающих шпилек. Верхняя ось-шпилька так же выполняет функцию установки кассеты вертикального реза на боковых опорах. Пластины так же имеют цилиндрический паз. Установленная в цилиндрический паз направляющая ось и закрепленная хвостовиками в ползунах глубины реза, ось позволяет производить регулировку вылета дисковых ножей. Нижнее и верхнее положения ножей представлены на рисунке 2а и 2б соответственно. Ползуны глубины реза соединены между собой шпилькой для обеспечения равномерного передвижения левой и правой части и обеспечения жесткости конструкции.

Для перемещения ползунов используются регулировочные винты. На рисунке 2.11 представлены механизм продольного реза в нижнем и верхнем расположении режущей кассеты.

Рисунок 2.11 – Нижние а и верхнее б положения механизма продольного реза

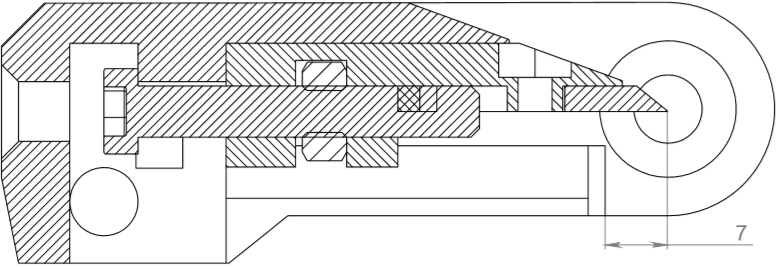

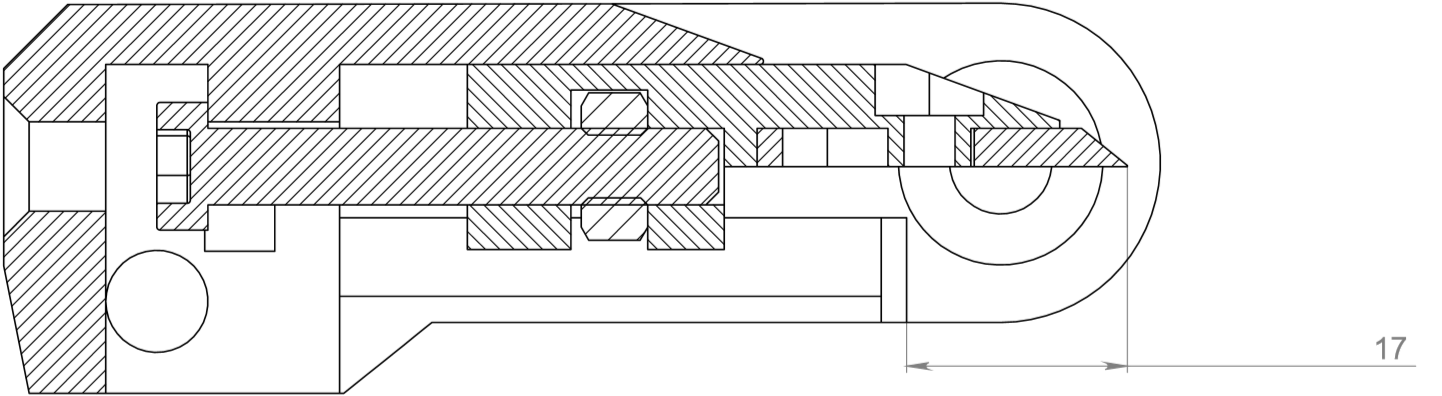

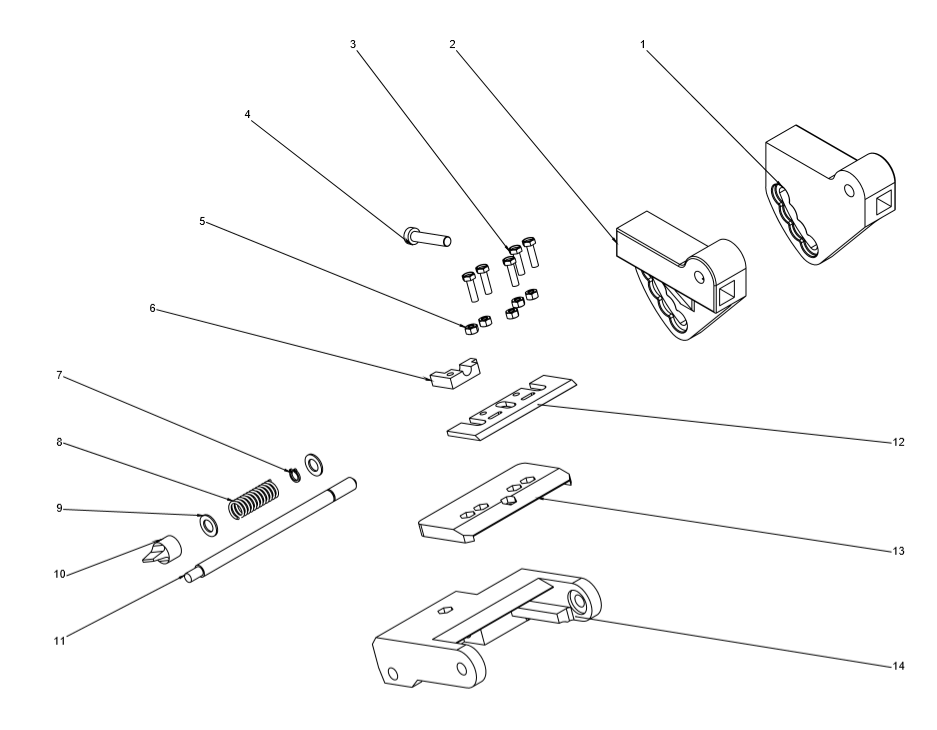

Следующим этапом является фронтальный рез (рисунок 2.12). Нами был разработан механизм регулировки угла наклона (угла атаки) фронтального ножа, а также механизма величины вылета ножа.

Рисунок 2.12 – Общий вид устройства поперечного реза.

По ходу движения режущего стола происходит срезание нижнего слоя заготовки режущим устройством. Режущие устройство фронтального реза крепится к раме стола парой боковых опор (Рисунок 2.13) путем установки на металлический профиль. Режущим инструментом является нож длиной 82 мм, установленный неподвижно в корпусе режущего устройства.

Рисунок 2.13 – Общий вид с размерами устройства поперечного реза.

Для нормальной работы устройства поперечного реза необходимо задать параметры вылета и угла режущего инструмента в зависимости от характеристик заготовки. Таким образом угол наклона режущего устройства может быть установлен в четырех разных положениях (рисунок 2.14), начиная с верхнего положения угол наклона лезвия ножа составляет 20º, относительно горизонтальной линии. Так же угол наклона атаки ножа меняется от 30º, 40º и 50º в остальных трех нижних положениях и фиксируется при помощи прижимного пружинного механизма.

Рисунок 2.14 – Регулировочное положение ножа

Установлено что, чаще всего используются четыре угла: обычный угол, где ложе для задней поверхности ножа образует угол 45° (этот угол в основном применяется для всех рубанков для работы с мягкой древесиной); йоркский угол — 50°, применяемый для работы с красным деревом и другими твердыми породами древесины; средний угол — 55°, и полный угол наклона — 60°, которые применяются на профильных рубанках, первый —для работы с мягкой древесиной, второй — с более жесткими сортами [3].

Чем более отвесным становится угол ножа, тем меньше вероятность того, что будет происходить вырывание древесины при строгании — 20°. При работе с прямыми углами наклона ножа, инструмент скребет заготовку, а чем более острый угол наклона, тем больше его режущее действие становится похожим на строгание. По этой причине рубанок с обычным или сверхострым углом наклона ножа в большей степени способен к строганию древесины.

Установка вылета ножа происходит по средствам болтовой регулировки режущего устройства с задней стороны. Регулировка винтовой парой обеспечивает плавное изменение вылета лезвия. При вытянутом состоянии режущего устройства длина лезвия составляет 17 мм (Рисунок 2.15), а при сжатом состоянии вылит лезвия составляет 7 мм

Рисунок 2.15 – Регулировочное вылита ножа

Рисунок 2.16 – Элементы устройства механизма фронтального реза. 1 Опора 1-я; 2 Опора 2-я; 3 Болт; 4 Винт регулировки вылета лезвий; 5 Гайка; 6 Фиксатор винта регулировки; 7 Стопорное кольцо; 8 Прижимная пружина; 9 Шайба; 10 Рукоятка; 11 Шпилька; 12 Нож; 13 Крепление ножа; 14 Корпус режущего устройства

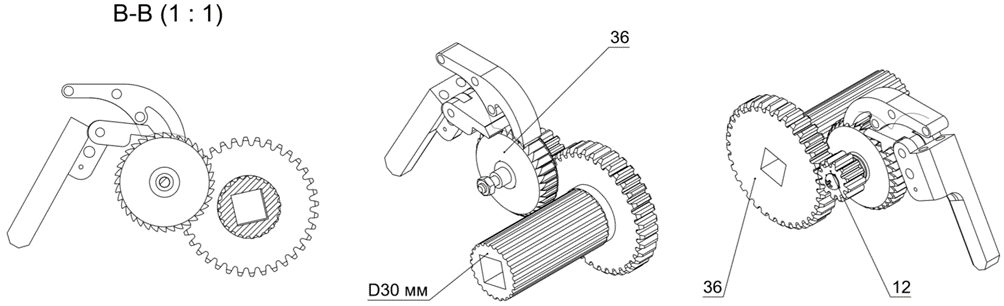

Механизм шаговой подачи материала (рисунок 2.17) состоит из удерживающих вальцов 1, кинематически согласованных с храповвым приводным устройством 2, работа которого осуществляется посредством цикличного воздействия режущего стола. Осевое удерживающие усилие осуществляется пружинами 3.

Рисунок 2.17 – Механизм шаговой подачи материала

Для равномерной подачи древесного материала на режущие устройство, нами были разработаны прижимные барабаны рифлёной формы для обеспечения лучшего сцепления с заготовкой, исключая пробуксовку при условии подачи мерзлой древесины [3]. Данное устройство способно удерживать и проворачивать заготовку по направлению к режущему столу с закрепленным на нем режущим инструментом, тем самым обеспечивается механизированная работа устройства для получения древесной шерсти.

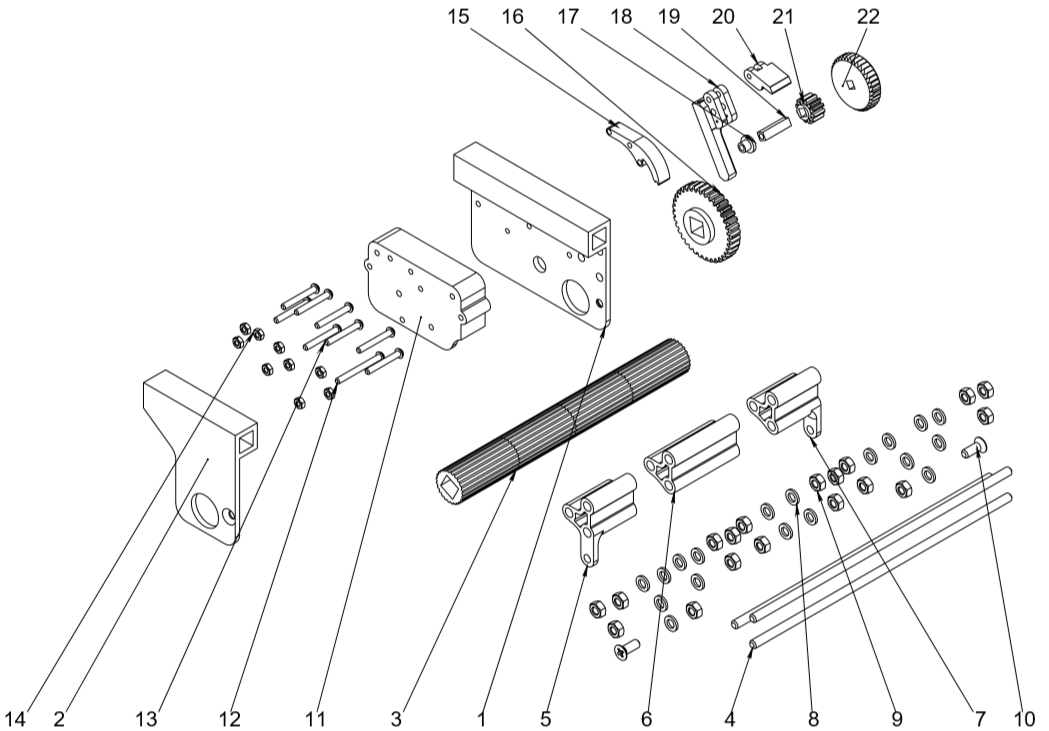

На общем виде показано расположение прижимных барабанов (Рисунок 2.17), установленных на металлический профиль, которые сообщаются с движением режущего стола. На рисунке 2.18 показан вид в разнесенном состоянии всех деталей.

.

Рисунок 2.18 – Общий вид деталей подачи древесины.

1 — правый корпус прижимного устройства; 2 — левый корпус прижимного устройства; 3 — прижимной барабан; 4 — шпилька стягивающая; 5 — левая стягивающая опора; 6 — середина стягивающий опоры; 7 — правая стягивающая опора; 8 — шайба; 9 — гайка; 10 — винт потайной; 11 — корпус храпового механизма; 12 — винт 25мм; 13 — винт 30 мм; 14 — гайка; 15 — фиксатор; 16 — цилиндрическая шестерня 36 зубьев; 17 — втулка; 18 — коромысло; 19 — квадратный пруток; 20 — собачка; 21 — цилиндрическая шестерня 12 зубьев; 22 — храповое колесо.

Коромысло храпового механизма срабатывает при накатывании флажка перещелкивателя, установленного на роликовом соединении, тем самым обеспецивая циклическое проворачивание прижимного барабана, который в свою очередь перемещает древесную заготовку к режущему инструменту (Рисунок 2.19).

Рисунок 2.19 – Кинематическая схема накатывания флажка перещелкивателя

После сробатывания коромысла храпового механизма, обязательно следует холостой ход (Рисунок 2.20), что позволяет снимать стружку только в одном направлении.

Рисунок 2.20 – Полодения коромысла храпового механизма.

За одно движение режущего стола вперед, происходит одно срабатывание коромысла храпового механизма, тем самым собачка проворачивает храповое колесо на одно срабатывание фиксатора. Храповое колесо состоит из 36 зубьев (Рисунок 2.21)

Рисунок 2.21 – Схема храпового механизма.

В зависимости от длины заготовки, затяжные барабаны дают усилие при помощи затяжных пружин установленные со стороны пневмоцилиндров на металлических профилях. На рисунке 2.22 показано рабочая длина для заготовки от 280 до 300 мм. Прижимные барабаны проворачиваются циклически на встречу друг к другу, тем самым протягивая заготовку вниз к режущему устройству. Вертикальная подача заготовки осуществляется поворотом прижимных вальцов, привод которых осуществляется циклично, под действием движения режущего стола. За один проход стола храповое колесо проворачивается на один зуб и соответствующий этому угол поворота храпового колеса передается посредством привода цилиндрической передачи на прижимные вальцы.

Рисунок 2.22 – Схема храпового механизма.

В результате лабораторных испытаний были проведены тесты на работоспособность конструкции, подобранны оптимальные конструктивные решения, отвечающие требованиям воздействующей нагрузки приходящихся со стороны пневмоцилиндров с усилием до 3000Н.

Сложность конструкции лабораторного стенда в виду наличия всех необходимых регулировок технических и технологических параметров работы объясняется необходимостью поиска оптимальных конструктивных и технологических решений при проектировании промышленного образца устройства для изготовления волокна древесного субстрата.

2.2 Лабораторная теплица

Лабораторная теплица — маленькое, специальным образом оборудованное пространство для экспериментального выращивания растений. Небольшие габариты в сочетании с удобством в обслуживании делают лабораторную теплицу отличным решением для проведения экспериментов при выращивании овощей с поиском оптимальных технологий. Множество вариантов исполнения и установки лабораторной теплицы, а также возможность круглогодично культивировать любую культуру.

Толчком для стремительного развития технологии выращивания растений в теплицах с искусственным освещением стало появление дуговых натриевых ламп высокого давления. Первые заметные результаты были за американскими и западноевропейскими учёными, которые добились результатов в культивировании овощных и декоративных культур.

Технологию культивирования растений в закрытых условиях стала популярной, примером этого служат: ботанические сады, тепличные хозяйства, предприятия аграрного сектора и просто любители растениеводства [14].

Виды лабораторных теплиц

Выделяют три вида лабораторных теплиц (по размеру):

1. Малые — от 5 м² до 10 м².

2. Средние — от 10 м² до 15 м².

3. Большие — от 15 м² до 30 м².

Каждый вид лабораторной теплицы отличается своей основной задачей: малые создаются для экспериментального выращивания растений в одинаковых условиях, средние предназначены для круглогодичного выращивания культур на разных субстратах, но в одинаковых климатических условиях, а лабораторные теплицы больших размеров создаются для выращивания растений, с возможностью применения различных субстратов и климатических условий.

Требования к создаваемой теплице

На основе анализа отобранных данных, анализа маркетинговых и патентных исследований был выявлен перечень необходимых требований по созданию лабораторной теплицы.

Требуемые составляющие:

1.Компактность;

2.Удобство эксплуатации, включая доступ к основным обслуживающим элементам;

3. Возможно проведение исследований выращивания зеленых культур на системах плавающей платформы (DWC, DeepWaterCultivation), периодического затопления (EBB and FLOW)и технике питательного слоя (NFT, NutrientFilmTechnique)

4.Использование в качестве искусственного освещения светодиоднуюдосветку;

7.Использование безопасных материалов для изготовления лабораторной теплицы.

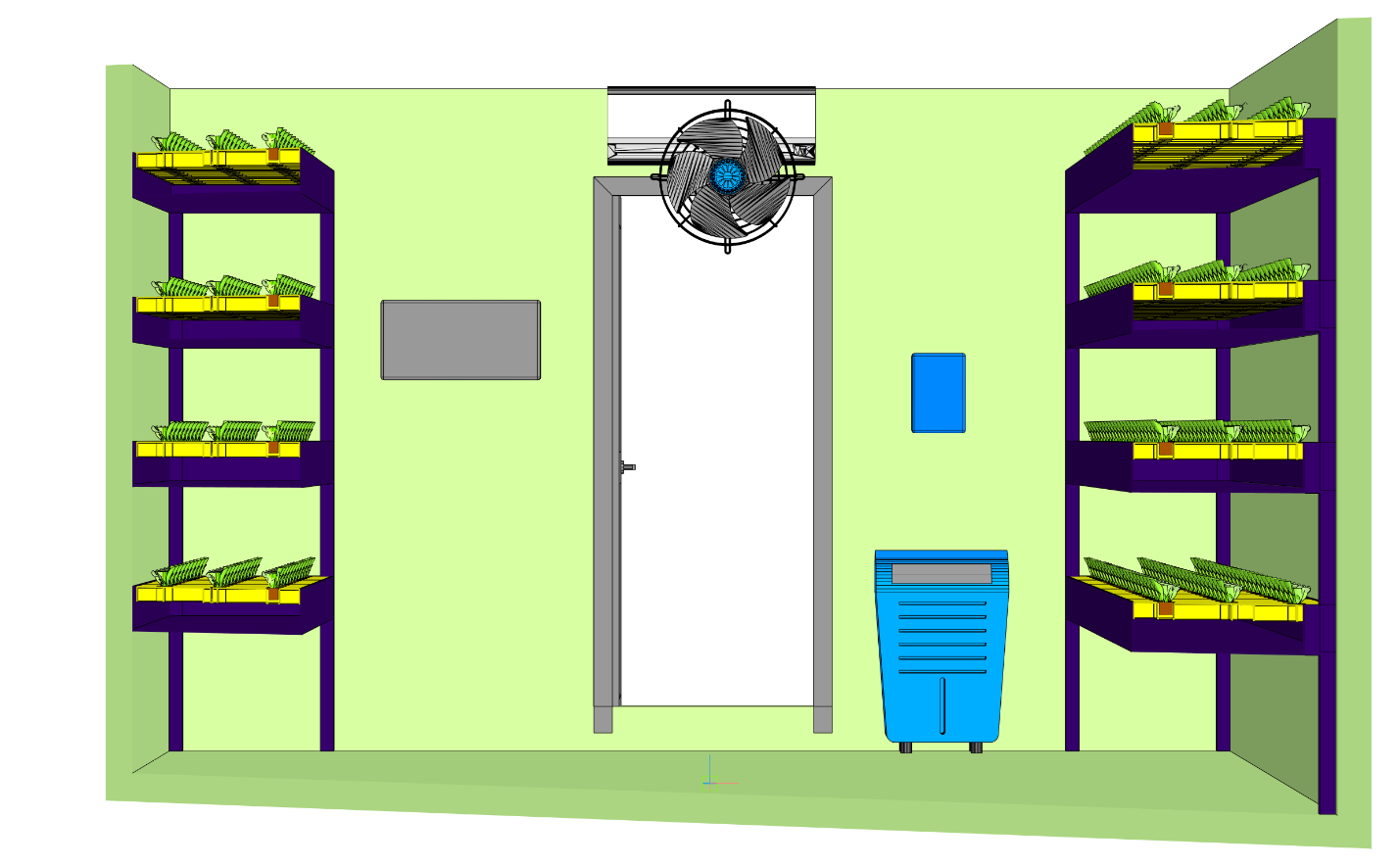

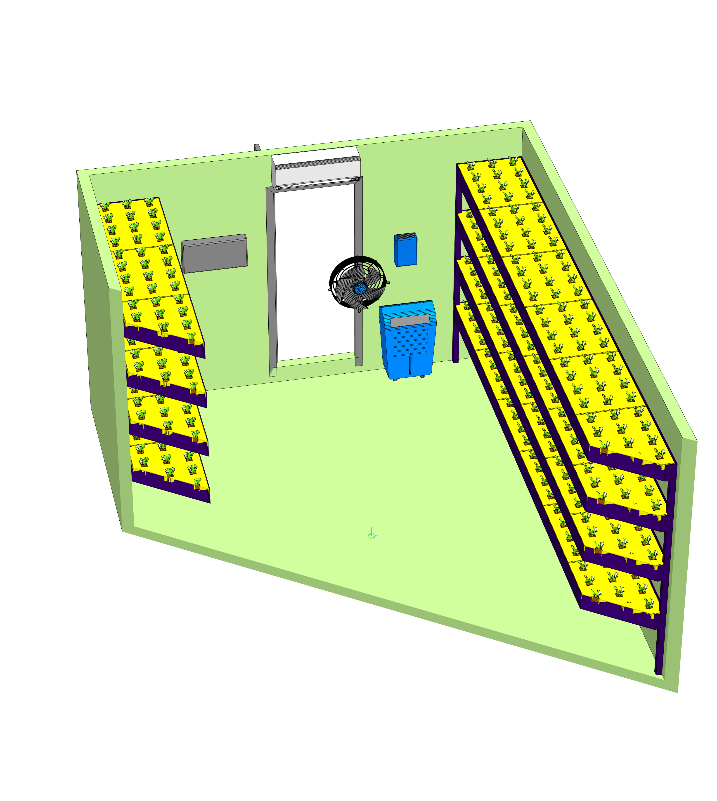

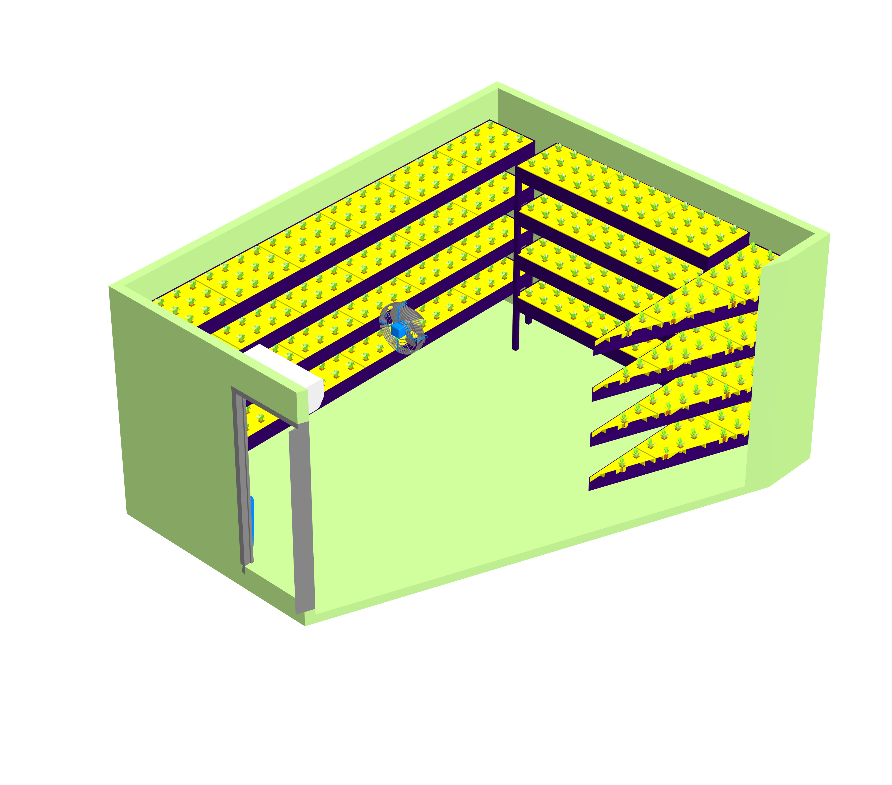

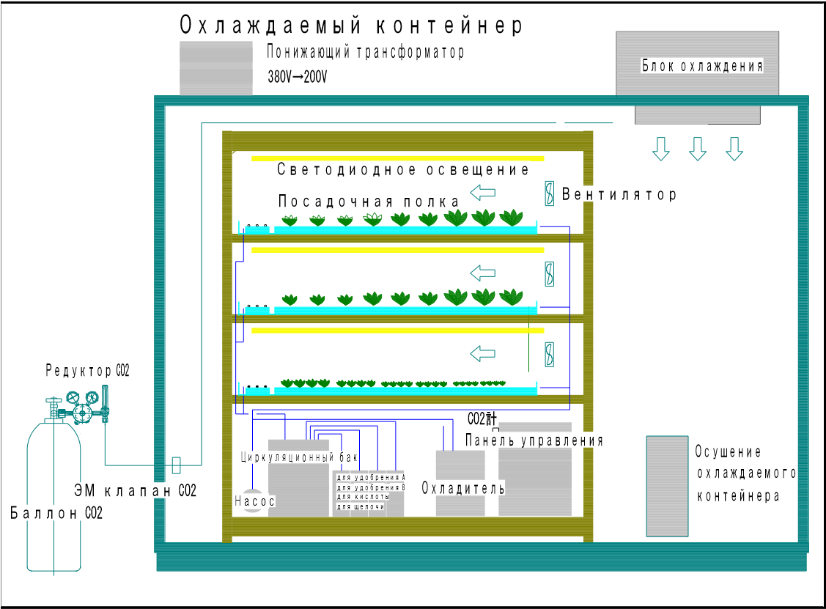

В результате исследований были определены необходимые компоненты (составные части) для создания эскиза лабораторной теплицы (рисунке 2.23) со светодиодной досветкой. Изготовленная теплица представлена на рисунке 2.24. Функциональная схема теплицы представлена на рисунке 2.25.

Основные компоненты в эскизе лабораторной теплицы:

1. Корпус лабораторной теплицы. Представлен в виде параллелепипеда. Что позволяет установке располагаться в жилом помещении как на подоконнике, так и на других удобных местах.

2. Лабораторная теплица содержит источник досветки растений. Источником досветки выступает светодиодный фито светильник.

Рисунок 2.23 — Эскиз лабораторной теплицы

Описание изготовленной лабораторной теплицы

Функционал:

○Опыты по выращиванию овощей упрощаются благодаря контролю за светодиодным освещением и подачей удобрений.

○ Возможно проведение исследований выращивания зеленых культур на системах плавающей платформы (DWC, DeepWaterCultivation), периодического затопления (EBB and FLOW)и технике питательного слоя (NFT, NutrientFilmTechnique).

○Предусмотрены охладитель и подогреватель для регулирования температуры жидкости (дополнительная функция кондиционирования воздуха).

○Для светодиодного освещения предусмотрены 24 светильников, по 4 в каждой секции. Для каждого яруса можно установить таймер.

○Записываются данные pH, ЭП, CO2, температуры воздуха, влажности.

○Регулируется температура воздуха.

○Влажность в охлаждаемом контейнере понижается с помощью осушителя.

○Вода пополняется автоматически с помощью датчика уровня в циркуляционном баке

Рисунок 2.24 – общий вид лабораторной теплицы

Рисунок 2.25 – Структурная схема лабораторной теплицы

Автоматизированные функции:

(1) TDS сенсор в циркуляционном баке определяет концентрацию удобрений в питательном растворе;.

(2) Время включения и отключения светодиодного освещения устанавливается с помощью таймера на 24 часа.

(4) Циркуляционный бак автоматически пополняется водой с помощью электромагнитного клапана по сигналу от датчика уровня.

(5) Температура воды регулируется автоматически с помощью охладителя и подогревателя.

3 МЕТОДИКА И РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

3.1 Программа экспериментальных исследований

Цель экспериментальных исследований — получение экспериментальных данных о параметрах формования древесного волокна.

Задачи экспериментальных исследований вытекают из общей цели работы. Основными задачами являются:

1. Определение оптимальных параметров древесного волокна для формования брикетов.

2. Определение зависимости влагонасыщения формованных брикетов от геометрических параметров волокна разных пород дерева.

3. получение математических моделей и оптимизация технологических параметров производства формованного субстрата из древесного волокна.

3.2 Относительное изменение объема брикетов при намокании

В рамках поиска оптимальных решений был рассмотрен вопрос применения субстрата на основе древесного материала. Волокнистая, пористая структура древесины, представляющая собой гетеро-капиллярную систему, обладает высокой гигроскопичностью и влагоемкостью, что является важным условием в технологии гидропоники.

Одним из требований к субстратам для полноценного развития корневой системы культурного растения в системе гидропоники является пористость. При этом для возможности применения в автоматизированным системах выращивания субстрат должен быть формованным, с определенными геометрическими параметрами. Древесные опилки и стружка в качестве субстратов применяются россыпью [26]. Применение данного материала в прессованном виде ограниченно высокой плотностью брикетов, что затрудняет развитие корневой системы растения, кроме того, при насыщении влагой брикетированные опилки теряют форму и разрушаются [6].

Для устранения данных недостатков нами предлагается применение субстрата, состоящего из измельченной древесины в виде длинноволокнистой, нитеобразной структуры, что позволит выполнять формовку брикетов с оптимальной плотностью для развития корневой системы и сохранением связанной формы после намокания.

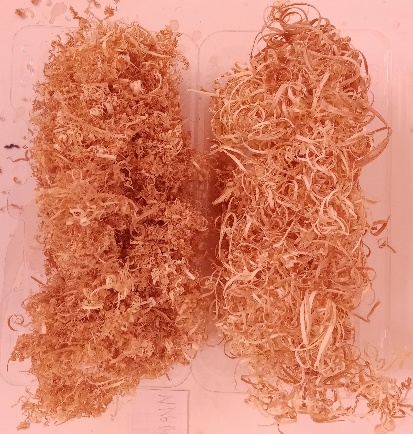

Для предварительных исследований сохранения формообразования брикетов после намокания было изготовлено волокно из различных пород деревьев. Априорное ранжирование показало, что наиболее значимые факторы сохранения формообразования прессованного брикета, после намокания: усилие прессования, порода древесины, геометрические параметры волокна. Поэтому при изготовлении волокна в качестве основных варьирующих факторов были приняты: порода древесины, толщина и ширина волокна.

Для проведения эксперимента были изготовлены профильные ножи фронтального реза (рисунок 3.1), с геометрией режущих кромок позволяющей изготовить волокно следующих геометрических параметров: ширина 1,0…1,3 мм; толщина 0,1… 0,3 мм.

Рисунок 3.1 — Профильный нож

Для исследований использовали распространённые в Приморском крае породы деревьев. Были заготовлены образцы каждой породы длиной 300…400 мм, средним диаметром 100 мм (рисунок 3.2).

Рисунок 3.2 – Образцы пород дерева: а — Тополь дрожащий (осина) (Populustremula); б — Ильм японский (Ulmusjaponica); в – Ольха волосистая (Alnushirsuta); г – Берёза даурская (Betuladahurica); д — Ясень маньжурский(Fraxinusmandshurica); е – Береза плосколистная (Bétulaplatyphýlla); ж — Дуб монгольский (Quercusmongolica); з — Орех маньчжурский (Juglansmandshurica)

Из выбранных пород было изготовлено древесное волокно с различными геометрическими параметрами (рисунок 3.3).

а б в

Рисунок 3.3 — Древесное волокно мелкой и крупной фракции

а – Орех маньчжурский; б – Ольха волосистая; в — Ильм японский

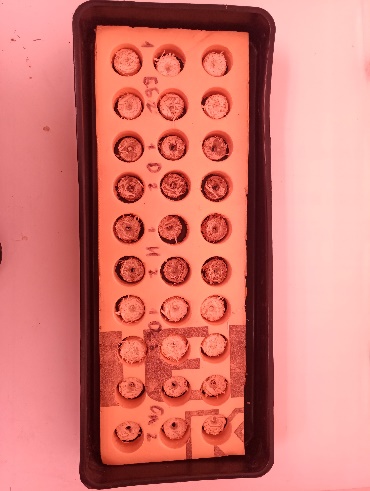

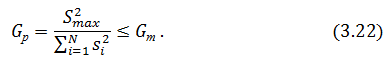

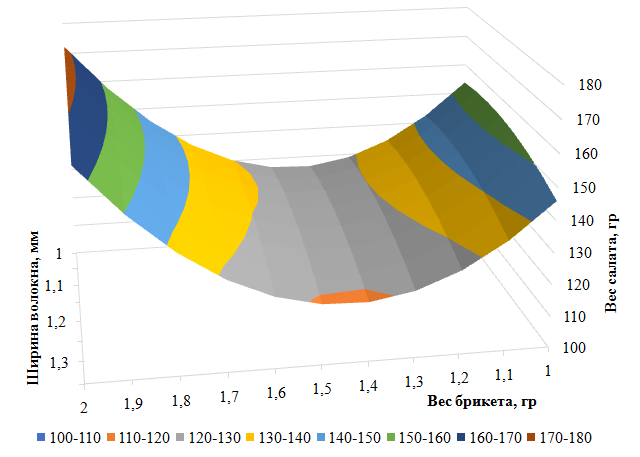

Так как формованные брикеты планируем применять в системах плавающей платформы (DWC, DeepWaterCultivation) [23], то основными условиями применимости являются надежная фиксация брикетов в отверстиях ячеистого плота и сохранение связанной формы брикета при пересадке. Кроме того, после намокания брикет должен оставаться в границах цилиндрического отверстия плота. Толщина применяемых плотов составляет 20 мм соответственно брикет при увеличении объема в следствии намокания должен иметь высоту 19…22 мм. Увеличение диаметра брикета обеспечивает его фиксацию в отверстии плота.

Брикеты круглого сечения (диаметр d 23 мм, высота h 7 мм, масса 1,5 гр) изготавливались методом прессования, общий вид брикетов разных пород древесины представлен на рисунке 3.4

Рисунок 3.4 – Брикеты некоторых пород дерева

из волокон мелкой и крупной фракций

Лабораторное исследование проводилось по увеличению объема брикетов различных пород дерева и разной толщине волокна (0,15, 0,3 мм) после намокания проводились следующим образом. Образцы брикетов с пятикратной повторностью помещались в лабораторные цилиндры, выполненные из нержавеющей стали диаметром 25 мм и высотой 37 мм на тонком слое воды. После полного насыщения брикетов водой (время выдержки на тонком слое 1 час) посредством штангенциркуля производился замер высоты заполнения объема цилиндра. После чего проводился расчет по увеличению объема от исходной высоты брикета.

Опытным путем установлено, что брикеты изготовленные из древесного волокна таких пород дерева, как ясень, дуб и ольха не подходят для данной технологии, так как при прессовании их волокнистая структура крошится, а при намокании брикеты либо многократно увеличиваются в объеме и полностью теряют связанную форму выходя из ячеек, либо показывают низкую степень расширения не заполняя объем ячейки (рисунок 3.5, 3.6).

а б

Рисунок 3.5 – Испытание формованных брикетов различных пород дерева в плотах. а — образцы до намокания, б – после намокания.

Рисунок 3.6 – Испытание формованных брикетов различных пород дерева в цилиндрических формах.

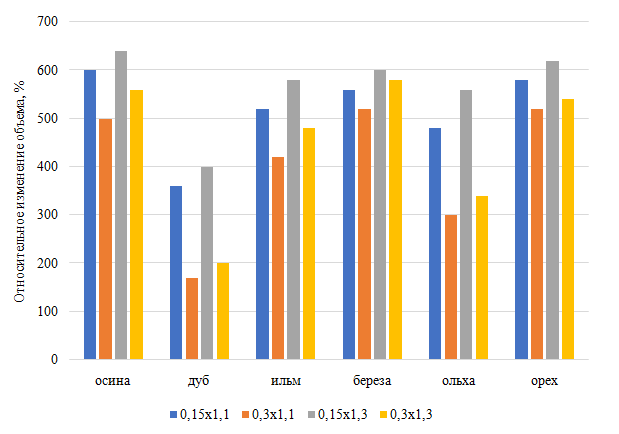

Зависимость изменения объема брикетов из различных пород дерева и разных геометрических параметрах волокна от намокания представлены на графиках (рисунок 3.7).

Рисунок 3.7 – Относительное изменение объема брикетов при намокании.

На графиках (рисунок 3.7) видно, что брикеты, изготовленные из волокон древесины березы белой, осины, ильма и ореха имеют наибольшую степень увеличения относительного объема, находящуюся в диапазоне 400-650. Что соответствует диапазону оптимального заполнения ячеек плота. Оптимальный объем формованных брикетов, изготовленных из данных пород древесины, находится в весовом диапазоне от 1,2 до 1,5 гр. Также наблюдается зависимость сохранения формы от геометрических параметров изготовленного волокна.

Результаты предварительных исследований указывают на целесообразность применения древесного волокна в качестве формованного субстрата и проведения дальнейших исследований по их применимости.

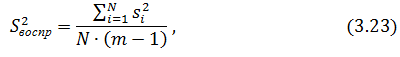

3.3 Определение влагонасыщения брикетов при намокании

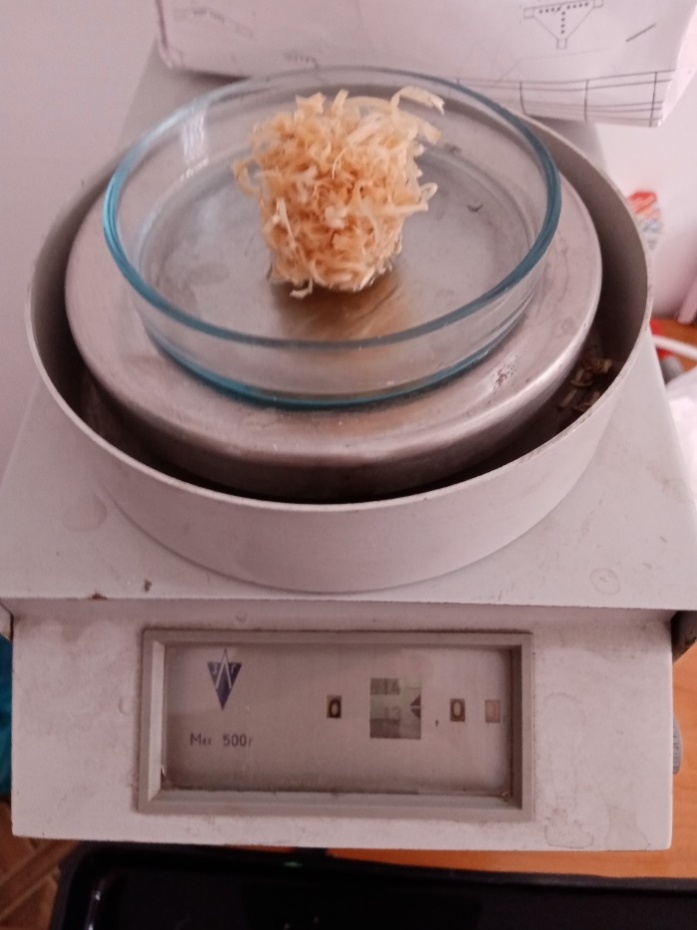

Для проведения эксперимента были изготовлены брикеты различных пород дерева массой 1,5 гр. и толщиной волокна 0,15, 0,3 мм с 10-ти кратной повторностью. Экспериментальные образцы устанавливались в лотке на тонком слое воды и выдерживались в течии 1 часа до полного влагонасыщения (рисунок 3.8).

Рисунок 3.8 – Исследование формованных брикетов различных пород дерева на влагонасыщение

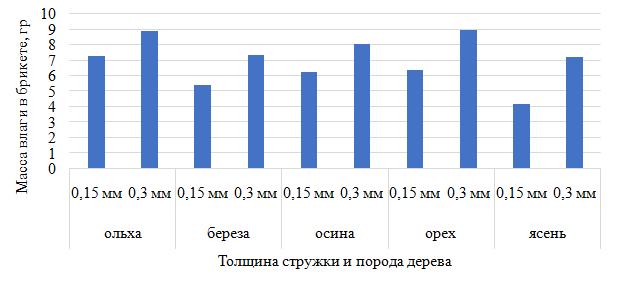

Далее производили взвешивание каждого насыщенного брикета. Полученные данные систематизировались по геометрическим параметрам и породам дерева и представлены на графиках (рисунок 3.9).

Рисунок 3.9 – Влагонасыщение брикетов (массой 1.5 гр)

из различных пород дерева

В результате проведенных исследований установлено, что наибольшей влагоемкостью обладают брикеты выполненные из Ольхи, Осины и Ореха. Причем брикеты выполненые из тонкой структуры (1,5 мм) волокна (этих пород дерева) имеют повышенную влагоемкость по отношению к толсто структурному волокну (0,3 мм) порядка 20…25%.

3.4 Нахождение оптимальных параметров древесного волокна с применением активного планирования эксперимента

После изучения процесса формовки брикетов, возникает ряд представлений о действии различных факторов и необходимость получить экспериментальные данные об их совокупном влиянии на показатель характеризующий объект исследования и выявить оптимальные параметры древесного волокна.

Современные статистические методы активного планирования многофакторных экспериментов [1, 3, 4, 7, 9, 11, 13, 16, 17, 18, 19, 24] позволяют выбрать наиболее существенные факторы, влияющие на объект исследования и не рассматривать факторы, оказывающие незначительное действие. Многофакторный эксперимент дает возможность активно участвовать в исследуемом процессе и в значительной мере упрощает задачу нахождения оптимальных условий его протекания. В результате специально разработанных планов эксперимента [2, 8, 13] нахождение математической модели исследуемого процесса не требует сложных математических расчетов.

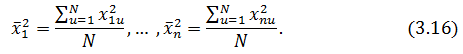

Планирование эксперимента связано с нахождением зависимости критерия оптимизации от величины варьирующих параметров, поэтому после постановки задачи общий вид модели объекта исследований можно записать в виде функции [1, 4, 17]

![]()

где Y – критерий оптимизации, величина которого контролируется в ходе эксперимента;

x1, x2, x3, …, xn – факторы, которые решено варьировать при проведении эксперимента.

Функцию цели (результаты эксперимента) обычно выражают математической моделью в виде полиномиального уравнения [1, 17].

где – теоретические коэффициенты регрессии;

n–количество факторов;

i– порядковый номер фактора (столбца матрицы).

В настоящее время разработаны специальные программы, которые позволяют найти численные значения всех коэффициентов регрессии и оценить ошибки эксперимента [10, 13, 17].

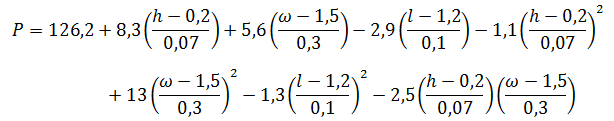

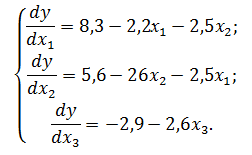

Так как объектом исследования является выращивание салата посевного Frillace,то в качестве критерия оптимизации принимаем вес одного растения, в г. на 31-й день.

Для определения наиболее значимых факторов и степени их влияния на объект исследования применили метод априорного ранжирования, по методике которого, на основании априорных данных и собственных теоретических исследований были выделены факторы, влияющие на критерий оптимизации. Факторам присвоены порядковые кодовые номера (таблица 3.1).

Таблица 3.1 – Факторы, влияющие на критерий оптимизации

| Обозначение | Содержание фактора |

| Х1 | Влажность древесины (при изготовлении волокна) |

| Х2 | Давление прессования |

| Х3 | Химическая обработка волокна |

| Х4 | Физическая обротка волокна |

| Х5 | Степень скручивания волокна перед пресованием |

| Х6 | Длина волокна |

| Х7 | Вес брикета |

| Х8 | Толщина волокна |

| Х9 | Ширина волокна |

| Х10 | Порода древесины |

В психологическом эксперименте, проводимом методом анкетирования, участвовало 14 специалистов, индивидуальные оценки всех экспертов сведены в таблице 3.2.

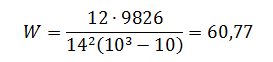

По результатам опроса вычисляли коэффициент конкордацииW (согласования), определяющий степень согласованности мнений специалистов, по формуле

где S – сумма квадратов отклонений;

m – число опрашиваемых специалистов;

n – число факторов.

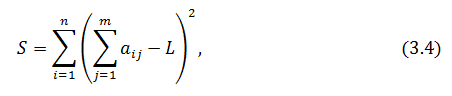

Сумма квадратов отклонений вычислялась по формуле

где aij – ранг (порядковый номер при опросе) i – го фактора у j – го специалиста;

Таблица 3.2 — Матрица рангов

| Специалисты | Факторы | |||||||||

| Х1 | Х2 | Х3 | Х4 | Х5 | Х6 | Х7 | Х8 | Х9 | Х10 | |

| 1 | 7 | 10 | 8 | 9 | 1 | 6 | 3 | 2 | 5 | 4 |

| 2 | 10 | 8 | 9 | 7 | 6 | 3 | 5 | 2 | 4 | 1 |

| 3 | 10 | 9 | 7 | 2 | 3 | 8 | 4 | 6 | 1 | 5 |

| 4 | 8 | 9 | 10 | 5 | 7 | 4 | 3 | 6 | 2 | 1 |

| 5 | 8 | 9 | 10 | 7 | 6 | 4 | 2 | 5 | 1 | 3 |

| 6 | 6 | 9 | 10 | 3 | 8 | 7 | 1 | 5 | 2 | 4 |

| 7 | 6 | 8 | 10 | 9 | 7 | 2 | 1 | 3 | 4 | 5 |

| 8 | 6 | 10 | 7 | 8 | 1 | 9 | 2 | 5 | 3 | 4 |

| 9 | 10 | 9 | 8 | 7 | 6 | 4 | 5 | 3 | 1 | 2 |

| 10 | 6 | 10 | 7 | 8 | 4 | 9 | 3 | 5 | 1 | 2 |

| 11 | 10 | 9 | 7 | 2 | 8 | 1 | 3 | 4 | 5 | 6 |

| 12 | 10 | 8 | 6 | 9 | 5 | 7 | 3 | 1 | 2 | 4 |

| 13 | 10 | 8 | 5 | 9 | 7 | 6 | 3 | 1 | 2 | 4 |

| 14 | 9 | 8 | 6 | 10 | 5 | 7 | 1 | 4 | 2 | 3 |

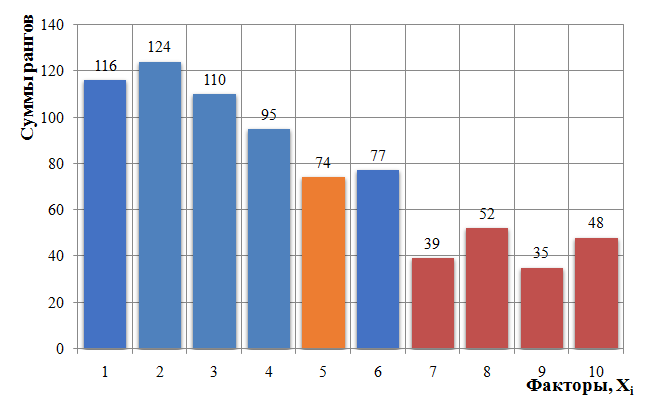

| 116 | 124 | 110 | 95 | 74 | 77 | 39 | 52 | 35 | 48 | |

| 39 | 47 | 33 | 18 | -3 | 0 | -38 | -25 | -42 | -29 | |

| 1521 | 2209 | 1089 | 324 | 9 | 0 | 1444 | 625 | 1764 | 841 | |

| Mi | 9 | 10 | 8 | 7 | 5 | 6 | 2 | 4 | 1 | 3 |

| qn | 0,036 | 0,018 | 0,055 | 0,073 | 0,109 | 0,091 | 0,164 | 0,127 | 0,182 | 0,145 |

S = (116 – 77)2 + (124 – 77)2 + (110 – 77)2 + (95 – 77)2 + (74 – 77)2 + (77 – 77)2 + (39 – 77)2 + (52 – 77)2 + (35 – 77)2 + (48 – 77)2 = 9826

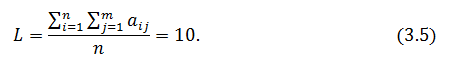

L – среднее значение сумм рангов по каждому фактору

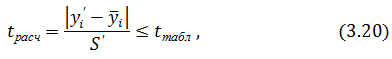

После вычисления коэффициента конкордации определяли его значимость по критерию Пирсона:

![]()

где f = n – 1 – число степеней свободы.

![]()

Расчетное значение коэффициента сравнивали с табличным, определенным при числе степеней свободы f = n – 1.

Расчетное значение критерия Пирсона больше табличного Хр2 = 23,607 > Хт2 = 21,666, a W > 0,5, что свидетельствует о наличии существенного сходства мнений экспертов, значимости коэффициента конкордации и неслучайности совпадения мнений экспертов.

По сумме рангов производили ранжирование факторов (подсистем). Минимальной сумме рангов соответствует наиболее важный фактор, получивший первое место М=1, далее факторы располагаются по мере возрастания суммы рангов.

Таким образом, по результатам априорного ранжирования рассматриваемые факторы располагаются по их влиянию на критерий оптимизации следующим образом:

1 место –Ширина волокна;

2 место — Вес брикета;

3 место — Порода древесины;

4 место — Толщина волокна;

5 место — Степень скручивания волокна ;

6 место — Длина волокна;

7 место — Физическая обротка волокна;

8 место — Химическая обработка волокна;

9 место — Влажность древесины ;

10 место — Давление прессования;

Для наглядного представления о весомости факторов строим априорную диаграмму рангов (рисунок 3.10) и определяем удельные веса факторов по их влиянию на целевой показатель. При этом удельный вес фактора определяем по следующей формуле:

где М — место фактора по результатам ранжирования.

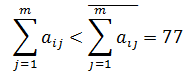

Априорная диаграмма рангов позволяет предварительно отобрать наиболее действенные подсистемы. К ним относятся те, у которых сумма рангов меньше средней т.е.

Рисунок 3.10 – Априорная диаграмма сумм рангов

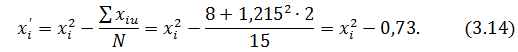

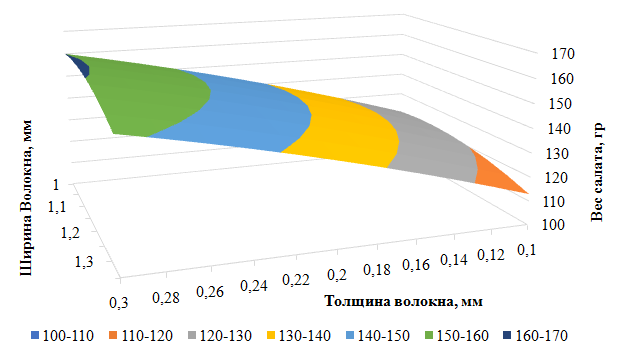

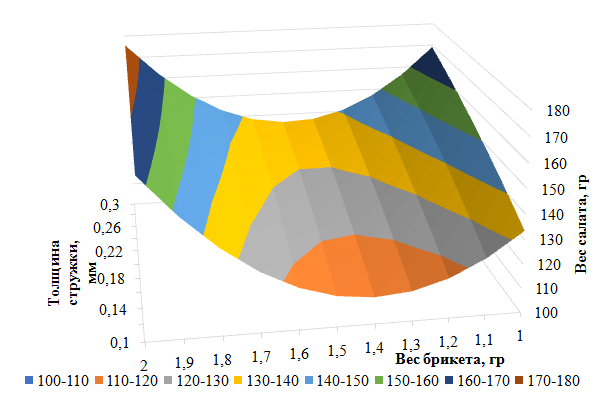

На основании, проведенного априорного ранжирования, а также серии отсеивающих экспериментов, были установлены три основные варьирующие фактора, оказывающие наибольшее влияние на объект исследования. Для основной серии эксперимента основными варьирующими факторами являются: Толщина волокна — h; ширина волокна – l; вес брикета — ω;

Области существования факторных пространств для каждого варьирующего фактора определяли в соответствии с рекомендациями [1, 17].

1. Толщина волокна.

Определение факторного пространства толщины волокна проводили с учетом практической применимости. Волокно различных пород дерева, при проведении предварительных экспериментов, с толщиной 0,5 – 0,8 мм и более при насыщении влагой стремилось к распрямлению и прессованные брикеты теряли форму и связанность структуры.

На основании собственных исследований, принимаем базовый уровень фактора –толщина волокнаhо = 0,2 мм, интервал варьирования принимаем 0,7 мм.

Учитывая последнее, окончательно принимаем следующие параметры варьирующего фактора «толщина волокна»:

hо = 0,13 мм – основной уровень;

hmin = 0,2 мм – нижний уровень;

hmax= 0,27 мм – верхний уровень.

2. Вес брикета.

Определение области факторного пространства – вес брикета проводим на основании собственных предварительных исследований геометрических и технологических параметров, которые показали что средняя масса брикетов различных пород дерева находится в диапазоне 1,2 – 1,8 г. При такой массевлагонасыщенные брикеты, увеличиваясь в объеме, находятся в переделах ячейки стандартного плота. А также учитывая технологические приемы производства зеленых культур с применением технологии плавающей платформы, принимаем базовый уровень фактора – вес брикета ω0 = 1,5 гр. Учитывая результаты исследований по увеличению объема брикетов при намокании, принимаем интервал варьирования 0,3 гр,тогда получим:

ω0 = 1,5 гр – основной уровень;

ωmin = 1,2 гр – нижний уровень;

ωmax= 1.8 гр– верхний уровень.

Общий вид брикетов с различной массой и породами деревапредставлен на рисунке 3.11

Рисунок 3.11 – Брикеты с различной массой и породой дерева:

3. Ширина волокна

Определение области факторного пространства – ширина волокна принимается с учетом технической возможности разработанного механизма. Ширина волокна непосредственно зависит от толщины дисковых ножей, а изменение диапазона определяется толщиной регулировочных шайб. Принимаем базовый уровень фактора – ширина волокнаl0 = 1,2 мм, интервал варьирования устанавливаем 0,1 мм.

Окончательно получим:

l0 = 1,2 мм– основной уровень;

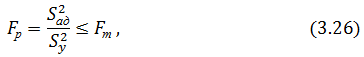

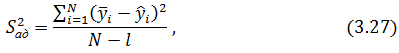

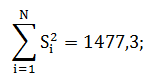

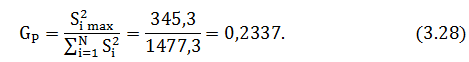

lmin = 1,1 мм – нижний уровень;

lmax= 1,3 мм – верхний уровень.