Титульный лист и исполнители

РЕФЕРАТ

Отчет изложен на 70 страницах, содержит 5 таблиц, 17 рисунков, 92 источника.

ПОЧВА, СОРТ, КАРТОФЕЛЬ, СЕМЕННОЙ МАТЕРИАЛ, УРОЖАЙНОСТЬ,

ОБЪЕКТ, СЕЛЕКЦИЯ, РЕСУРСОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ

Цель работы: Совершенствование элементов ресурсосберегающей технологии возделывания картофеля с использованием агрегатов с ротационными почвообрабатывающими органами для получения высококачественного отечественного семенного материала

Объектом исследований принята почвообрабатывающая фреза с разнообразными формами ножей.

Разработана конструкция почвообрабатывающей фрезы, позволяющая повысить эффективность работы МТА за счет применения двухступенчатых ножей различной формы.Определена траектория движения двухступенчатых ножей и толщина стружек в зависимости от параметров и режимов работы фрезы. Получены выражения позволяющие определить площадь и объем стружки. Установлено, что толщина стружки делится на две части, что улучшает структуру почвы, повышает ее пористость и действие подталкивающих сил в системе машинно-тракторного агрегата. Анализ первой и второй толщины стружек, показывают линейный характер изменения в зависимости от шага ступни. С увеличением шага ступни на 0,1 м если первая стружка увеличивается на 0,057 м, то величина второй стружки соответственно уменьшается на 0,057 м. Исследованы действия подталкивающих сил в системе МТА. Экспериментально установлено, структуру почвы улучшается на 5-6%, буксование снижается на 2 %, т действие подталкивающих сил и часовая производительность агрегата повышаются соответственно на 0,3-0,5 кН и 0,04 га/ч. Предполагаемый годовой экономический эффект от внедрения результатов исследования на один агрегат в ценах 2019 года составит 20,0 тыс. руб.

ВВЕДЕНИЕ

Одним из эффективных путей повышения мобильных агрегатов является применение активных рабочих органов, у которых горизонтальные составляющие реакций почвы направлены в сторону движения агрегата, и, таким образом, помимо технологических выполняют еще и функции движителей.

На современном этапе остается острой проблема повышения качества выполнения технологических операций при обработке почвы с использованием фрезы. Поэтому актуальны вопросы подбора и применения почвообрабатывающих фрез. При этом подход к выбору конструктивно-технологических параметров агрегата должен свести к минимуму энергетические, трудовые и материальные затраты.

Фрезерная обработка почвы широко внедряется в России, так и за рубежом. Доказана целесообразность ее применения в тех случаях, когда обычные лемешные плуги и культиваторы не обеспечивают нужного качества обработки почвы.

Большое разнообразие форм и размеров рабочих органов, принципиальных схем и скоростных режимов фрезы, объясняется не только различными почвенными условиями и технологией возделывания сельскохозяйственных культур, но в значительной степени служит доказательством недостатка теоретических и экспериментальных материалов для обоснованной методики проектирования рабочих органов фрез.

Ежегодно появляются новые конструкции машин с оригинальными рабочими органами. Однако недостатками их можно отнести лишь частичное достижение необходимого качества обработки почвы, зависящее, например, от влажности почвы или механического состава, незначительные подталкивающие действия сил в системе машинно-тракторного агрегата, что приводит к повышенному буксованию ходовых систем и недостаточному рыхлению почвы по слоям, выравнивание поверхности поля и уничтожения сорняков.

Поэтому поиски научно-обоснованных путей решения задач повышения эффективности работы почвообрабатывающей фрезы с двухступенчатыми ножами В-образной формы являются актуальными и имеют важное народно-хозяйственное значение.

Предметом исследования являются закономерности взаимодействия рабочих органов с почвой, а также процессы протекающие внутри системы: ходовая система-рабочий орган-почва.

Научную новизну работы представляют:

— математические модели, позволяющие определить диаметр фрезерного барабана, толщину, площадь и объем стружек;

— способы оптимизации и методы расчета шага ступни двухступенчатых ножей В-образной формы.

— исследования действия подталкивающих сил в системе МТА.

Методы исследования. Теоретические исследования выполнены с использованием методов классической механики, моделирования, математической статистики, изучения кинематики движения рабочих органов. При вычислениях использовались программные продукты MS EXСEL, MathCAD. Экспериментальные исследования выполнялись с применением измерительной аппаратуры, стандартных нормативов и методик по планированию и получению опытных данных.

Научные положения и результаты исследований, выносимые на защиту:

-конструкция и рациональные параметры диаметра фрезерного барабана почвообрабатывающей фрезы с двухступенчатыми ножами В-образной формы.

— математические модели, а также исследовать влияние факторов на оптимальный шаг ступни и действия подталкивающих сил в системе МТА.

— результаты сравнительных экспериментальных исследований почвообрабатывающей фрезы с двухступенчатыми ножами В-образной формы.

-рекомендации и годовая экономическая эффективность.

Апробация работы. Результаты основных положений ВКР докладывались и обсуждались на кафедре «Эксплуатация машино-тракторного парка» Российского ГАЗУ, на итоговых научных конференциях профессорско-преподавательского состава и аспирантов ФГБОУ ВО РГАЗУ, Балашиха 2017.

Публикации. Основные положения ВКР опубликованы в 3 работах, из них 2 – в изданиях, указанных в списке ВАК РФ.

1. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ

1.1. Анализ существующих методов и средств для сплошной обработки почвы

С момента появления почвообрабатывающие машины с приводными рабочими органами прошли значительный путь развития и совершенствования.

Первые почвообрабатывающие машины с активными рабочими органами начали создаваться в середине 19 века. В 1850 г. англичанин Хоскинс опубликовал работу, в которой рекомендовал производить обработку почвы с помощью ротационных орудий типа фрезы.

Лишь в 1900 г. появляется вполне работоспособная машина с рабочими органами, вращающимися в плоскости перпендикулярной к направлению движения агрегата, сконструированная во Франции египетским инженером Богос-Нюбар-Паши и предназначавшаяся для обработки хлопковых полей. Много сделали в области фрезерных машин Мейхварт, Вермант, Келенек, Кешеги, Мейенбург [75]. Мотор Кешеги (1909 г.) при всех сравнительных испытаниях с плугами различных типов давал удовлетворительное качество работы. Пионером отечественного машиностроения в области ротационных машин является Институт торфяной промышленности. В 1929 г. им был создан фрезерный барабан с фрикционно закрепленными ножами к трактору ФП (20 л.с.), предназначавшийся для подготовки болот при добыче торфа. НАТИ при участии ВИМ в 1932 г. по заданию ИНСТОРФа спроектировал прицепную фрезу к трактору СХТЗ. В 1935 г. проф. СИ. Яржемским была предложена схема прицепной фрезы к трактору ЧТЗ С-60. Фрезы под маркой ВИМ-ИНСТОРФ и ВИМ-Ф-2 прошли сравнительные испытания в 1936 г. В серийное производство была рекомендована фреза ВИМ-Ф-2 и партия таких машин выпущена заводом им. Колющенко. После усовершенствования эта фреза выпускалась с набором сменных рабочих органов под маркой ВИМ-Ф-5.

Для лесного хозяйства в 1938 г. на Омской машиноиспытательной станции проходила широкую проверку спиральная (винтовая) фреза ЛВФ [35]. Непосредственно в сельскохозяйственном производстве нашей страны фрезы впервые были применены в 1923-1927 гг. всесоюзным научно-исследовательским институтом кормов (ВИК) для обработки лугов. Харьковский филиал ВИСХОМа в 1935 г. спроектировал шестисекционный пропашной фрезерный культиватор к трактору У-2, предназначенный для обработки низкостебельных культур, посеянных с междурядьями 45-50 см [15]. Для обработки семенников трав и других культур была разработана двухрядная фреза с приводом от двигателя мощностью 5,25 л.с. Машина могла переоборудоваться для рыхления почвы в садах между плодовыми деревьями [73]. В 1936 г. для широкого опробования в хозяйственных условиях была изготовлена небольшая партия фрез, предназначавшаяся главным образом для уничтожения кочек на лугах и болотах [74]. Фрезобарабан подвешивался справа по ходу трактора между передними и задними колесами на специальной трубе, связанной жестко с рамой, укрепленной на тракторе. Ускоренное развитие за рубежом и у нас фрезерные почвообрабатывающие машины получили в послевоенный период. Одним из мощных толчков, заставивших обратить внимание на машины активной почвообработки — постоянная тенденция к снижению общего веса и повышения мощности трактора. К тому же к этому периоду улучшились конструктивные, агротехнические и экономические показатели самих почвофрез, что повысило эффективность их применения [76]. Несмотря на положительные результаты, достигнутые в 30-х годах, у нас в стране работы с фрезами сельскохозяйственного назначения были почти полностью приостановлены и возобновились лишь в конце 50-годов. Принятый в 1965 г. новый Типаж почвообрабатывающих сельскохозяйственных фрез на 1966-70 гг. подразделяет отечественные фрезы по их основному назначению на три типа (группы) [5]: а) фрезы для основной обработки почвы; б) фрезы для предпосевной и паровой обработки почвы; в) фрезы для международной обработки почвы (пропашные фрезерные культиваторы). К настоящему времени СКБ завода «Сибсельмаш» разработано целое семейство фрез первой группы: ФБ-1,0; ФБ-1,9; ФБН-0,9; ФБН-1,2; ФБН-1,5; ФБН-2,0. Эти фрезы в основном предназначаются для разделки кочкарников, для улучшения лугов и пастбищ и т.д. [9]. Фреза ФБН-1,2 имеет сплошной фрезобарабан с рабочими органами, загнутыми в левую сторону и расположенными по винтовой линии. Фреза ФБН-1,5 за один проход обрабатывает две полосы с общей шириной захвата 1,5 м, причем посредине оставляется (при нечетном проходе) необработанный участок шириной около 0,7 м. Этот участок обрабатывается одним из роторов при последующем (четном) проходе агрегата. Машина хорошо работает при разделке пластов на лугоболотных почвах и при обработке тяжелых старопахотных суглинистых почв. Лучшие результаты при обработке лугоболотных почв получены фрезой ФБН-2,0. Проходят широкие государственные испытания фрезы садово-полевая ФП-2 с переменной шириной захвата от 1,3 до 2,0 м, садовая ФС-0,9 А, предназначенная для обработки почвы в приствольных полосах садов [58], и фреза лесная ФЛУ-0,8, предназначенная для механизации работ по лесовозобновлению и прокладке противопожарных полос. В последние годы уделяется большое внимание как у нас, так и за рубежом разработке конструкций пропашных фрезерных культиваторов. Конструкции зарубежных пропашных фрезерных культиваторов имеют много разнообразных, подчас оригинальных, технических решений, которые представляют практический интерес при разработке отечественных машин этого типа.

Разработкой, испытаниями и внедрением отечественных пропашных фрезерных культиваторов занимались занимаются ВИМ, ВИК, ВИСХОМ, СибВИМ, УкрНИИМЭСХ, ГСКБ при заводе «Красный Аксай», СКВ завода «Сибсельмаш» и другие коллективы. СКБ завода «Сибсельмаш» в координации со многими научно-исследовательскими институтами над созданием пропашных фрез для высокостебельных культур работает с 1959 г. За прошедший период разработаны и представлены на государственные испытания несколько конструктивных вариантов фрезерных культиваторов, в основном, для обработки посевов с междурядьями 60 и 70 см: ФПН-2,8; ФПН-2,8А; ФПНШ-2,8 и ФПН-4,2. У всех конструкций предусмотрен однотипный центральный цепной привод рабочих органов. Конструктивное оформление секций большинства фрез предусматривает оставление необработанной полосы шириной около 6 см под корпусом цепной передачи (в середине междурядья) или этот участок разрыхляется пассивным рабочим органом. Прототипом этих культиваторов явилась фреза болотная навесная ФБН-2,8 конструкции КТБ при заводе «Рязсельмаш» и УНИМЭСХ.

Вопросами совершенствования рабочих органов и оценкой качества работы почвообрабатывающих машин занимались А.Т. Вагин, А.Ч. Хачатрян, Л.Х. Ким, В.А. Шмонин [16], В.А. Лаврухтин, М.Н. Чаткин [11], И.С. Имамов [49], П.М. Василенко [13], И.М.Панов [8], Ф.М. Канарев [51], Ю.И. Матюшин [71], В.И.Медведев [72], Н.Б. Бок [6, 7, 8], И.М. Гринчук [27, 28, 29, 30], И.С. Полтавцев [9], Н.Ф. Канаев [52], А.Ф. Жук [44], Г.Н. Синеоков [12], Г.Ф. Попов [5, 6], Б.Д. Докин [40], В.С. Сурилов [14], А.И. Лещанкин [64, 65, 66], С.А. Зеленский [48], А.И. Ткаченко [10], Г.А. Дедаев [38], С.Х. Зарипов [46], А.Н. Захарченко [47], Г. Бернацкий [12, 11], В. Зон [13], Р. Тил [131], И.И. Гуреев [32, 33] и др.

Главным условием получения стабильно высоких урожаев является внедрение в производство новых высокоурожайных, устойчивых к основным болезням и вредителям сортов, и соблюдение элементов технологии возделывания.

Новый сорт картофеля необходимо размещать в двух, трех и четырехпольных севооборотах. Для производства товарного картофеля используют 2-3-польные севообороты с насыщением основной культуры 50-70 %: пар чистый – картофель; пар сидеральный – картофель; пар чистый –картофель – картофель; пар сидеральный – картофель, картофель.

Семенной картофель возделывается в севооборотах с насыщением данной культурой 25-33 %; пар чистый – картофель – зерновые; пар чистый – картофель – горох – пшеница; ячмень с подсевом клевера – клевер – картофель; яровые зерновые с подсевом донника – донник – картофель – зерновые. Лучшими предшественниками являются чистый или сидеральный пар, пласт многолетних бобовых трав.

Для нормального роста клубней картофеля, сохранения их правильной формы требуются рыхлые почвы, поэтому под него нужно отводить супесчаные, легкосуглинистые и среднесуглинистые почвы, способные сохранить рыхлое состояние на протяжении всего периода вегетации. При размещении его на тяжелых по гранулометрическому составу почвах требуется хорошее рыхление прикорневого слоя.

С урожаем картофель выносит большое количество питательных веществ, для формирования одной тонны клубней необходимо 6,0 кг азота, 1,6 кг фосфора и 7,8 кг калия. Поэтому внесение удобрений под него – необходимое условие для получения высокого урожая. Большую ценность имеют органические удобрения. Они служат непосредственным источником питания, кроме того обогащают почву полезными микроорганизмами, способствуют накоплению гуминовых кислот, улучшают ее физические свойства, снижают кислотность почвы. Органические удобрения вносят под паровое поле из расчета 80 т/га. Кроме органических удобрений на недостаточно обеспеченных питательными веществами почвах необходимо внести локально NРК в расчете на планируемую урожайность с учетом их содержания в пахотном слое. Из элементов минерального питания под посевы картофеля особое значение имеют калийные удобрения. При внесении их не только повышается урожайность, но и увеличивается содержание крахмала в клубнях и увеличивает их лежкость в период хранения.

Подготовка семян к посадке. Большинство болезней картофеля передаются через семена, поэтому их качество – одно из главных условий получения высоких урожаев качественных клубней. Перед посадкой проводится сортировка семенного материала: удаляются больные, сильно поврежденные, неправильной формы, изросшие клубни. Сортировка проводится отделением на фракции 40-50; 50-80 г. Посадка каждой фракции производится отдельно, так как для них требуется соответствующая регулировка рабочих органов картофелесажалки.

Картофель относится к культурам, сильно поражаемым болезнями. Богатые углеводами клубни и ботва представляют благоприятную среду для развития самых разных возбудителей. Размеры поражения его болезнями определяются комплексом факторов, среди них наиболее значимые два: количество инфекции и наличие условий, благоприятных для их развития.

Против возбудителей болезней клубни протравливают фунгицидами. По исследованиям, проведенным в нашем институте и в других научных учреждениях лучшими протравителями являются Максим, КС и Максим Плюс, КС. Если в почве, где размещают картофель, имеются личинки щелкунов, то применяют инсектопротравитель Престижиратор, КС в рекомендованных дозах.

Эту работу можно выполнить до или в период посадки картофеля. В случае содержания в почве большого количества вредителей, хороший эффект обеспечивает внесение в рядки Актара ВДГ в дозе 0,4-0,6 кг/га, в период посадки.

Для ускорения появления всходов и возможности проведения уборки в ранние сроки клубни за 12-15 дней до посадки подвергают воздушно-тепловому обогреву при температуре 15-18 °С.

1.2. Рабочие органы и параметры почвообрабатывающих фрезерных машин

В качестве рабочих органов почвообрабатывающих фрез служат ножи, которые непосредственно рыхлят почву и от их конструктивных особенностей зависит качество обработки почвы.

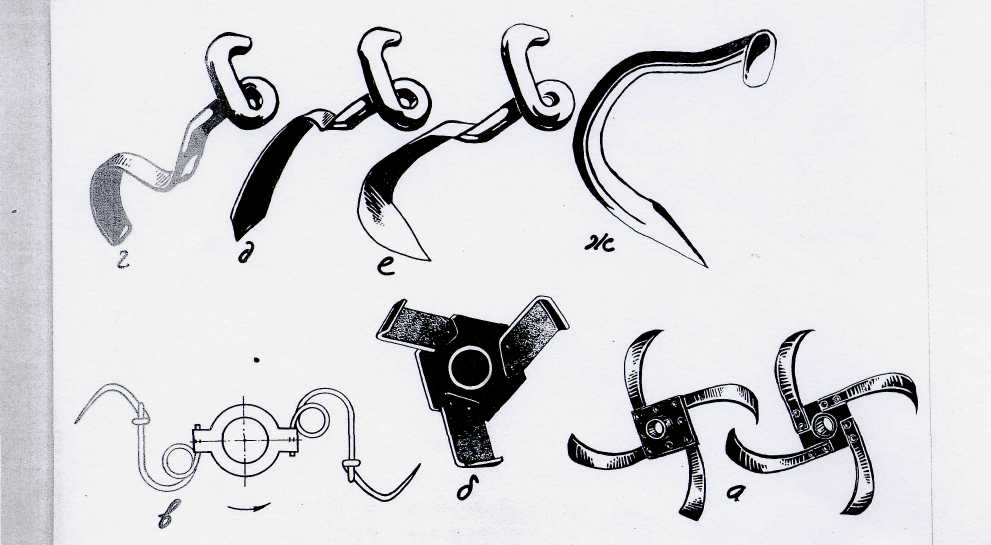

В почвообрабатывающих фрезах применяются серповидные рабочие органы (полевые крючки), Г-образные вожи (впервые поставленные Ланцем на болотные фрезы) и пружинные зубья (рис. 1.1.).

Основная цель фрезерных культиваторов – подрезание сорняков. Поэтому рабочие органы первой и второй группы на этих орудиях, как правило, не ставятся. Исключение представляют пружинные зубья, которые ставятся на ручные фрезы (DUS-ГДР, моторобот – ЧССР, ФС-0,7 – СССР до 1964 г. и т.д.), применяемые иногда на междурядной обработке ягодников.

Эти рабочие органы впервые разработанные Мейенбургом, интенсивно рыхлят почву и частично вычесывают сорняки. Пружинное крепление зубьев смягчает ударную нагрузку и в некоторых случаях предохраняет их от поломок при встрече с препятствиями. Предпринималась попытка поставить пружинное крепление на пропашную фрезу ВНИИГиМ, рабочие органы которой также были изготовлены из стали круглого сечения диаметром 10 мм и близки по форме к лущильному ножу (рис. 1.1. д).

Некоторые рабочие органы для пропашных фрезерных культиваторов представлены на рис. 1.2. Как видно из рисунков рабочие органы почвообрабатывающих фрез разные по форме, следовательно, угол установки ножей тоже отличается друг от друга.

Рисунок 1.1 — Рабочие органы зарубежных почвообрабатывающих фрез:

а – японской фирмы Исеки; б – П-108 (ГДР); в – DUZ (ГДР);

г, д, е и ж – садовых фрез США

Рисунок 1.2 — Рабочие органы пропашных фрезерных культиваторов: а – ФБН-2,8 и ФБСШ-2,8; б – КРН-1,4; в – ФКШ-2,7 (2,8); г – УРИБ-4; д – КФ-2,7; е – «Петер Стенден»; ж – ФПН-2,8 и ФПУ-4,2

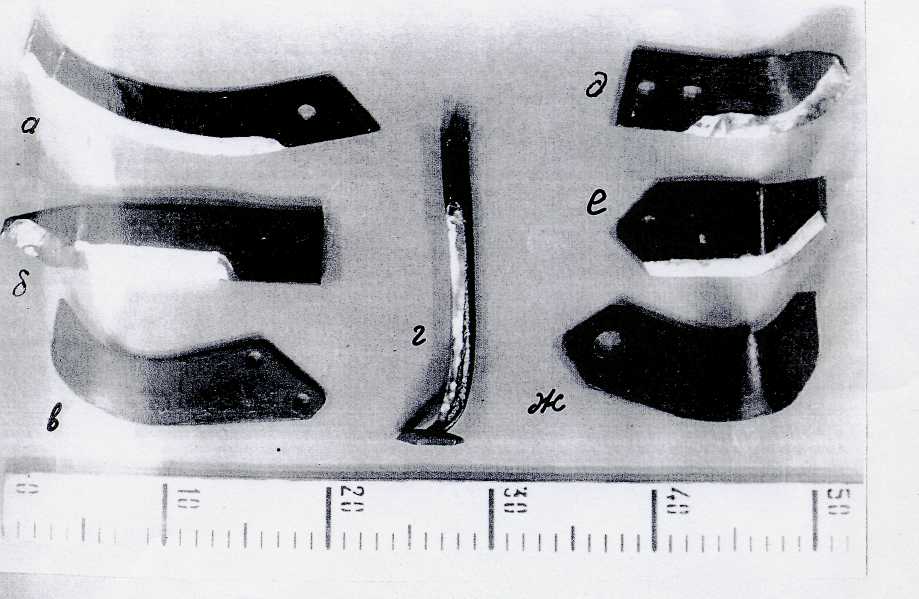

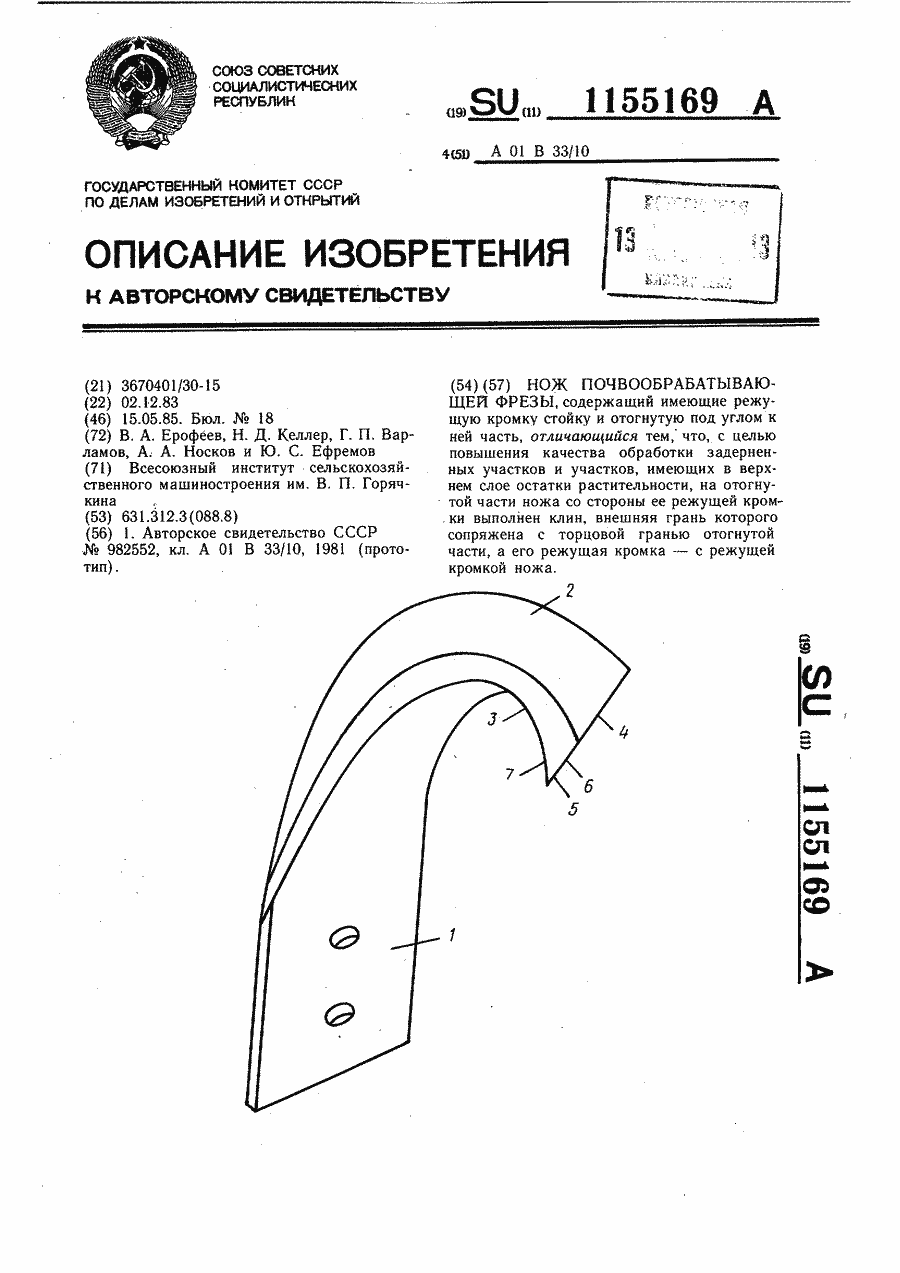

Известна почвообрабатывающая фреза (рис. 1.3), содержащая режущую кромку, стойку и отогнутую под углом к ней часть, отличающийся тем, что с целью повышения качества обработки задернелых участков и участков, имеющих в верхнем слое остатки растительности, на отогнутой части ножа со стороны ее режущей кромки выполнен клин, внешняя грань которого сопряжена с торцовой гранью отогнутой части, а его режущая кромка – с режущей кромкой ножа.

Рисунок.1.3. Нож почвообрабатывающей фрезы.

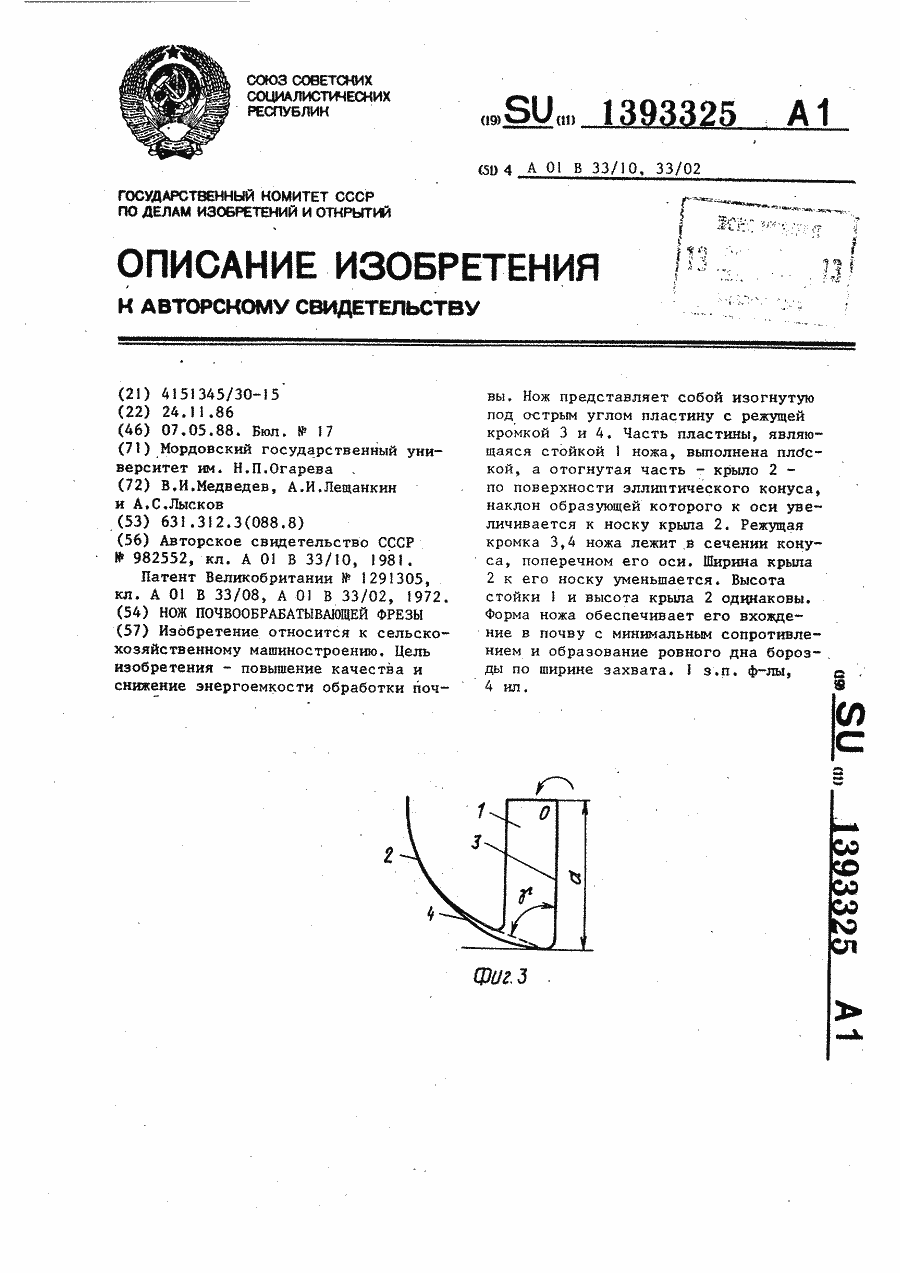

Известна почвообрабатывающая фреза (рис. 1.4), которая повышает качество и снижает энергоемкость обработки почвы. Нож представляет собой изогнутую под острым углом пластину с режущей кромкой 3 и 4. Часть пластины, являющаяся стойкой 1 ножа, выполнена плоской, а изогнутая часть – крыло 2 – по поверхности эллиптического конуса, наклон образующей которого к оси увеличивается к носу крыла 2. Режущая кромка 3,4 ножа лежит в сечении конуса, поперечном его оси. Ширина крыла 2 к его носку уменьшается. Высота стойки 1 и высота крыла 2 одинаковы. Форма ножа обеспечивает его вхождение в почву с минимальным сопротивлением и образование ровного дна борозды по ширине захвата.

Рисунок 1.4 — Нож предлагаемой конструкции: 1–стойка, 2–крыло, 3,4 – режущая кромка

Предложена почвообрабатывающая фреза (рис. 1.5) для снижения энергоемкости обработки переувлажненных почв. Нож 1 фрезы имеет плоскую стойку 4 и отогнутую под тупым углом крыло 5. Крыло 5 изогнуто по конической поверхности, одна из образующих и вершина которой расположены в плоскости вращения стойки 4 ножа 1. Направление другой образующей конической поверхности совпадает с обрезом боковой кромки 7 крыла 5. При вращении фрезерного барабана по мере удаления точек рабочей поверхности ножа от центра вращения угол установки ножа уменьшается. Это обеспечивает заданный угол резания при исключении контакта тыльной стороны ножа с почвой.

Рисунок 1.5 — Почвообрабатывающая фреза для снижения энергоемкости обработки переувлажненных почв

Следует дополнительно изучать, как влияет различный угол установки ножей относительно радиуса фрезбарабана на энергоемкость фрезерования.

Экспериментальная работа Зоне [130, 131] свидетельствует о том, что с увеличением ширины захвата ножей удельная энергоемкость фрезерования уменьшается. Таким образом, следует стремиться к тому, чтобы захват ножей был как можно больше. Объясняется это тем, что у ножей с большим захватом реакция сопротивления стойки такая же, как и у ножей с малым захватом, но распределяется она на большую площадь. Однако, в пропашных фрезах увеличение ширины захвата ножей ограничивается конструктивными возможностями, величиной междурядий и защитной зоны.

Выбор толщины ножа и ширины полотна производится путем расчета на прочность. В работах акад. П.М. Василенко [14, 15] даны методические основы для таких расчетов.

1.3. Выбор конструктивных параметров фрезерного барабана

Одним из главных вопросов при конструировании фрезерных машин является выбор конструктивных параметров фрезбарабана. Например, от правильного выбора величины диаметра фрезы, будут зависеть габариты, масса машины, а также энергетические и агротехнические показатели работы фрезы в целом. Известно, что при одинаковой подаче на один рабочий орган с увеличением диаметра барабана растет длина пути, проходимого рабочим органом в почве, и изменяется форма стружки.

Вопрос об установлении оптимального диаметра барабана почвообрабатывающих фрез изучался теоретически и экспериментально. Р.К. Фреверт математически доказал, что наименьшее отношении длины пути резания к глубине обработки получается тогда, когда диаметр фрезбарабана равен приблизительно 1,25 глубины обработки.

Аналогичные результаты получены И.М. Гринчкуком при исследовании фрезерования по способу «сверху-вниз». Теоретически доказано, что наименьшее отношение длины пути резания к глубине обработки получается при диаметре фрезы большем глубины обработки в 1,13-1,33 раза [1].

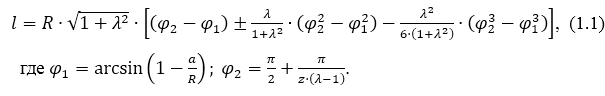

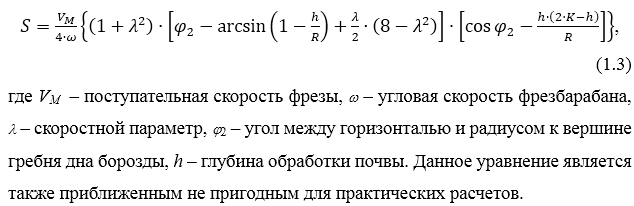

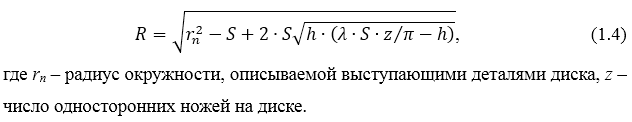

И.М. Панов [2] длину пути резания стружки рекомендует определять по уравнению

Из уравнения следует, что длины пути резания стружки зависит от радиуса барабана R, кинематического параметра ![]() глубины обработки a, числа ножей

глубины обработки a, числа ножей ![]() и направления вращения барабана.

и направления вращения барабана.

Аналогичное уравнение по определению пути резания предлагает Ф.М. Канарев [3]:

Данное уравнение не имеет окончательного вида (интеграл не решен). Ф.М. Канарев рекомендует также [4] радиусы роторов (фрез-барабанов) определять с учетом направления их вращения.

А.И. Лещанкин [5] рекомендует длину линии резания определять из выражения

А.И. Лещанкин [5] рекомендует длину линии резания определять из выражения

Результаты, полученные экспериментальным путем, указывают на зависимость расхода энергии от величины диаметра фрезбарабана (А.Д. Далин, Н.Ф. Канев, И.С. Полтавцев, Г.Ф. Попов, В. Зоне).

В опытах А.Д. Далина [6] изменение диаметра фрезы с 0,950 м до 0,66 м вызвало уменьшение удельной мощности фрезерования на 9,5 %. И.С. Полтавцевым /7/ при изучении влияния величины диаметра фрезы на расход энергии установлено, что с уменьшением последнего (с 1,06 до 0,86 м) расход мощности на фрезеровании снижается на 10 %. К таким же результатам пришли ученые Н.Ф. Канев, Г.Ф. Попов в опытах по обоснованию величины диаметра фрезбарабана и установили, что при постоянном скоростном режиме (S = const, ![]() с изменением диаметра от 0,56 до 0,38 м расход мощности снижается на 25 %. Это снижение они объясняют уменьшением длины стружки и пути, проходимого ножом в почве. Величину диаметра фрезы Г.Ф. Попов [8] рекомендует выбирать из условия, чтобы корпус передачи, болты и другие выступающие части не врезались в необработанный грунт, чтобы уменьшить энергозатраты. Это условие выражено зависимостью

с изменением диаметра от 0,56 до 0,38 м расход мощности снижается на 25 %. Это снижение они объясняют уменьшением длины стружки и пути, проходимого ножом в почве. Величину диаметра фрезы Г.Ф. Попов [8] рекомендует выбирать из условия, чтобы корпус передачи, болты и другие выступающие части не врезались в необработанный грунт, чтобы уменьшить энергозатраты. Это условие выражено зависимостью

Немецкие исследователи В. Зоне и Р. Тиль рекомендуют выбирать величину радиуса барабана в зависимости от глубины обработки из соотношения h:R = 1.

А.Д. Лукьянов рекомендует при выборе диаметра барабана проверять на условие свободной выгрузки срезанной почвы из пространства между ножами и валом барабана: ![]() где a – глубина обработки, z – число ножей, Kр – коэффициент разрыхления почвы, Kз – коэффициент заполнения почвой объема между корпусом барабана и поверхностью забоя.

где a – глубина обработки, z – число ножей, Kр – коэффициент разрыхления почвы, Kз – коэффициент заполнения почвой объема между корпусом барабана и поверхностью забоя.

В развитии конструкций современных почвообрабатывающих фрез наблюдается тенденция к уменьшению величины диаметра барабана до 0,3…0,4 м. Многочисленные исследования показывают снижение затрат энергии на обработку почвы при уменьшении величины диаметра фрезы. Однако следует заметить, что все опыты проводились при заглублении фрезбарабана на 1/3…1/4 его диаметра, то есть диаметр в 3…4 раза превышал глубину обработки. А эта глубина, как следует из приведенных теоретических положений, не является предельной, то есть такой, после которой затраты энергии могут увеличиваться.

Определенное теоретически значение оптимальной величины диаметра фрезбарабана для заданной глубины обработки, даже в наиболее современных фрезах зарубежных и отечественных марок не реализовано и не может быть реализовано при традиционных схемах механизмов приводов. Поэтому, величина диаметра фрезбарабана, как правило, в 3…4 раза больше глубины, в лучшем же случае он лишь несколько больше удвоенной глубины рыхления.

Благодаря конструкции почвофреза ФНШ-2, барабан которой выполнен из нескольких секций, крайние из которых расположены под углом к горизонтальной плоскости и соединены с соседними универсальными шарнирами, позволяет вести обработку почвы на глубину, близкую диаметру фрезбарабана. Однако при работе на стыке между соседними проходами фрезы образуется гребень-полоса с неодинаковой глубиной рыхления в том мести, где проходят наклонные секции. Кроме того, частота вращения этих секций неравномерная. Известны такие немногочисленные экспериментальные исследования, подтверждающие приведенное теоретическое значение оптимальной величины диаметра [9].

Обобщая имеющиеся исследования, при выборе диаметра барабана можно сказать, что в расчетах не учитывается силовые факторы, взаимодействующие на фрезерный барабан. Поэтому полученные данные сложно реализовать на практике.

1.4. Скоростные режимы фрезерования почвообрабатывающих фрез

Скоростные режимы фрезерования исследовали многие ученые: П.В.Павлов [77], Я.М. Жук [43], Зоне, Тиль и др. Экспериментальные данные в основном представляют собой зависимости энергоемкости фрезерования от окружной скорости при постоянной поступательной; от поступательной скорости при постоянной окружной и постоянном количестве ножей на диске. Результаты, как правило, предопределялись логически. С увеличением окружной или поступательной скорости, к каждой в отдельности, так и в в совокупности при неизменном количестве ножей на диске, расход энергии на фрезерование возрастает. Замечено, что с возрастанием поступательной скорости уменьшаются удельные энергозатраты на объем фрезерованной почвы.

В пропашных фрезах поступательная скорость ограничивается условиями вождения агрегата вдоль междурядий без повреждения культурных растений.

Опытами П.В. Павлова с Г-образными ножами установлено, что с увеличением окружной скорости фрезерования при постоянной поступательной и постоянной подаче (что достигается постановкой различного количества ножей на диске) мощность увеличивается, а крутящий момент на валу фрезбарабана несколько уменьшается; следовательно уменьшается и металлоемкость орудия. Таким образом, выбор оптимального числа оборотов фрезбарабана определяется соотношением показателей энергоемкости и металлоемкости. Следует учесть, что большая часть энергии расходуется на отбрасывание почвы. С увеличением скорости вращения фрезбарабана вдвое кинетическая энергия, отбрасываемой почвы, увеличивается в квадрате в четыре раза. Несколько изменяется с увеличением скорости та часть энергии, которая идет на резание почвы при фрезеровании (без отбрасывания), т.е. на разрушение почвенных связей – этот вопрос представляет интерес для правильного выбора скоростного режима фрезерных пропашных культиваторов.

В отличии от работы лап культиваторов и других орудий пассивного действия фрезерные рабочие органы участвуя одновременно в двух движениях – поступательном и вращательном, а так же имеют непостоянный ![]() угол резания.

угол резания.

Еще Далин [36] и Павлов [77] определяли для некоторых частных случаев величину так называемого «поправочного угла», который необходимо учитывать при установке рабочих органов на диске барабана фрезы.

Немецкими учеными Мурш и др. [13] были даны типичные кривые изменения угла резания по углу поворота фрезбарабана ( ![]() ) для нескольких режимов.

) для нескольких режимов.

Рисунок 1.6 — Номограмма инк. Гринчука И.М. для определения угла резания рабочих органов фрезерных машин

Однако при фрезеровании необходимо и важно знать расположение крыла ножа относительно направления движения не только в процессе отрезания стружки, но и в процессе движения его в рыхлой почве, так как значительная часть энергии расходуется на сообщения почвенным частицам кинетической энергии, иначе говоря, на отбрасывание почвы, на распыление её.

1.5. Цель и задачи исследования

Анализ конструкций ротационных почвообрабатывающих машин показал, что наиболее перспективным направлением их совершенствования является создание ротационных фрез с двухступенчатыми ножами В-образной формы, позволяющая улучшить обработку почвы, повысить ее физической структурность и действие подталкивающих сил в системе машинно-тракторного агрегата.

Существующие математические выражения по определению параметров и режимов работы почвообрабатывающих фрез не позволяют их использовать при расчете ротационных фрез с двухступенчатыми ножами В-образной формы.

Цель работы: Совершенствование элементов ресурсосберегающей технологии возделывания картофеля с использованием агрегатов с ротационными почвообрабатывающими органами для получения высококачественного отечественного семенного материала

На основании анализа состояния вопроса и в соответствии с целью были поставлены и решены следующие задачи:

1. Обосновать рациональные параметры диаметра барабана и разработать конструкцию почвообрабатывающей фрезы с двухступенчатыми ножами В-образной формы, позволяющую улучшить обработку почвы, повысить ее физической структурность и действие подталкивающих сил в системе машинно-тракторного агрегата.

- Определить траекторию движения двухступенчатых ножей и формулы расчета толщины и площади стружек в зависимости от параметров и режимов работы фрезы.

- Разработать модели и способы оптимизации шага ступни двухступенчатых ноже В-образной формы и исследовать их действие подталкивающих сил в системе МТА.

- Экспериментально определить влияние режимов работы фрезы с двухступенчатыми ножами В-образной формы на величину подталкивающей силы, буксования и производительности МТА, коэффициент структурности почвы.

- Дать технико-экономическую оценку и оценить годовой экономический эффект от внедрения результатов исследования

1.6 Выводы по главе 1

1. Проанализированы существующие методы и средства для сплошной обработки почвы. Рассмотрены конструкции рабочие органы и параметры современных почвообрабатывающих фрезерных машин. Установлено, что наиболее перспективным направлением их совершенствования является создание ротационных фрез с двухступенчатыми ножами В-образной формы, позволяющая улучшить обработку почвы, повысить ее физической структурность и действие подталкивающих сил в системе машинно-тракторного агрегата

2. Приведена методика выбора конструктивных параметров фрезерного барабана, скоростных режимов фрезерования почвообрабатывающих фрез. Существующие математические выражения по определению параметров и режимов работы почвообрабатывающих фрез не позволяют их использовать при расчете ротационных фрез с двухступенчатыми ножами В-образной формы.

2. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ДВУХСТУПЕНЧАТЫХ НОЖЕЙ В-ОБРАЗНОЙ ФОРМЫ

2.1. Конструктивные особенности фрезы с двухступенчатыми ножами В-образной формы

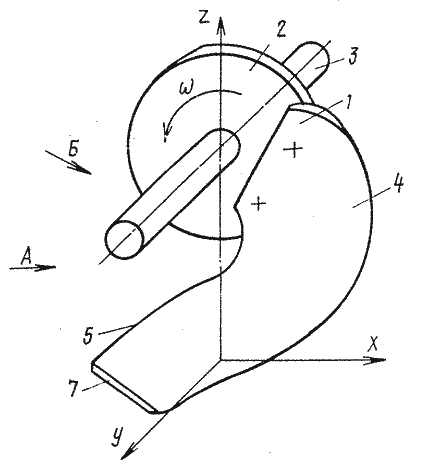

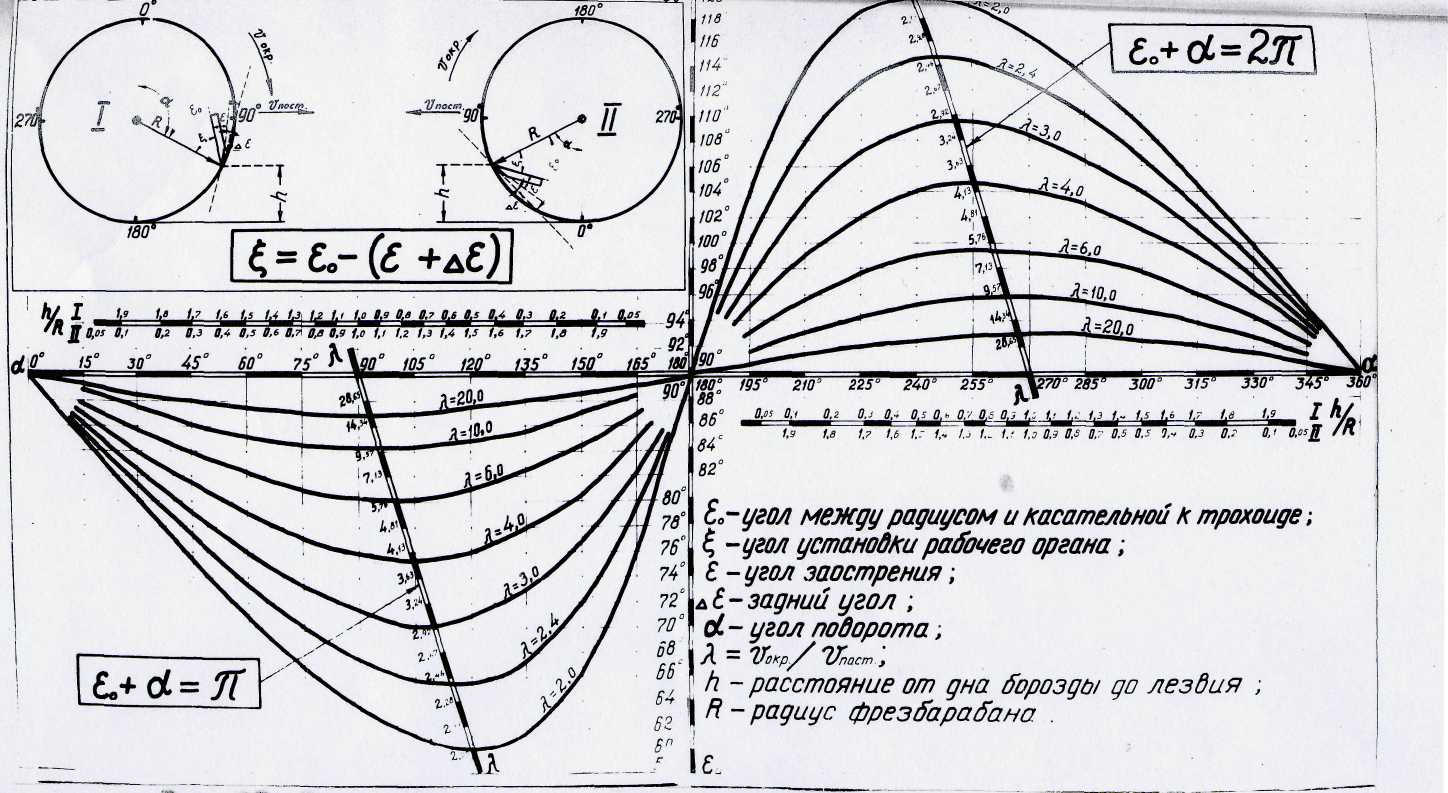

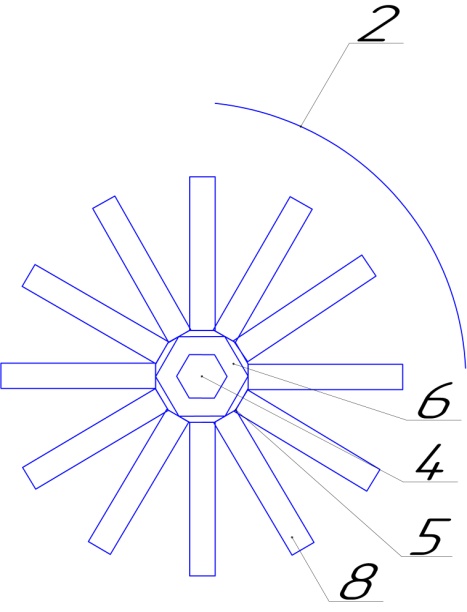

Фреза состоит из остова 1, кожуха 2, корпуса подшипника 3, вала шестигранного 4, в начале и в конце которого установлены стопорные кольца 5, а между ними равномерно поочередно расположены втулки 6 шестигранной формы, с внутренней и наружной стороны которых закреплены болтами 7, двухступенчатые ножи 8 В-образной формы (рис. 2.1).

Рисунок 2.1 — Почвообрабатывающая фреза с двухступенчатыми ножами В-образной формы

Принцип действия фрезы состоит в следующем. На конец шестигранного вала 4 устанавливается стопорное кольцо 5. На втулку шестигранной формы 6 с внутренней стороны, крепятся болтами 7, двухступенчатые ножи 8 В-образной формы, а с наружной стороны крепят ножи без втулки 6. Собрав необходимое количество ножей, в зависимости от ширины обработки почвы, закрепляют стопорным кольцом 5.

При вращении от привода (не показано) шестигранный вал 4 передает крутящий момент за счет шестигранной втулки 6 и болтов 7, двухступенчатым ножам 8 В-образной формы. Ножи 8, поочередно взаимодействуя с почвой, разрыхляют ее, в зависимости от частоты вращения вала, до нужной структурности. За счет В-образной формы и двухступенчатой конструкции ножей достигается лучший эффект обработки почвы и простота конструкции.

Применение данного устройства дает возможность повысить качество обработки почвы и снизить буксование движителя в системе ходовая система-рабочий орган-почва, в том числе уменьшается энергоемкость фрезы за счет поочередного взаимодействия с почвой.

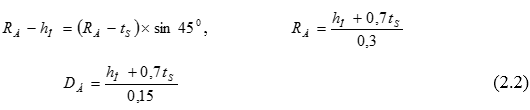

2.2. Определение диаметра фрезерного барабана почвообрабатывающей машины

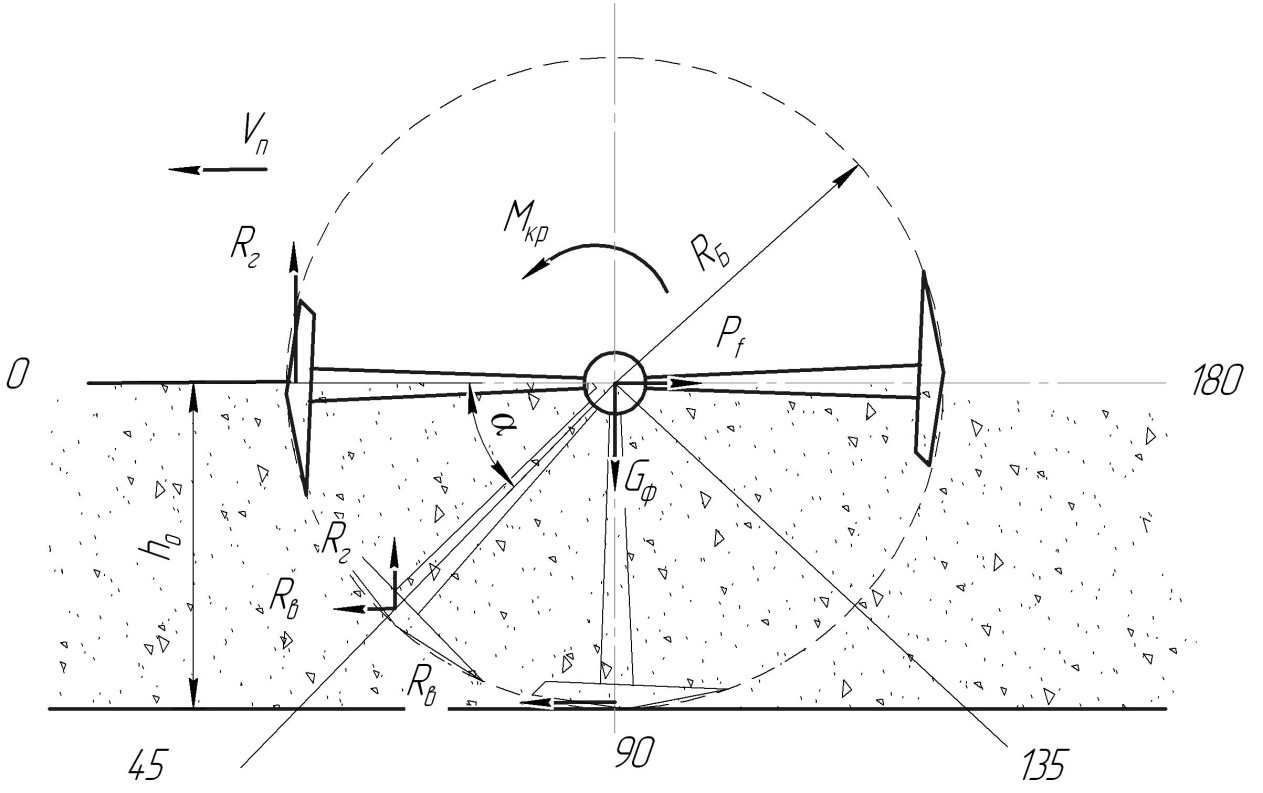

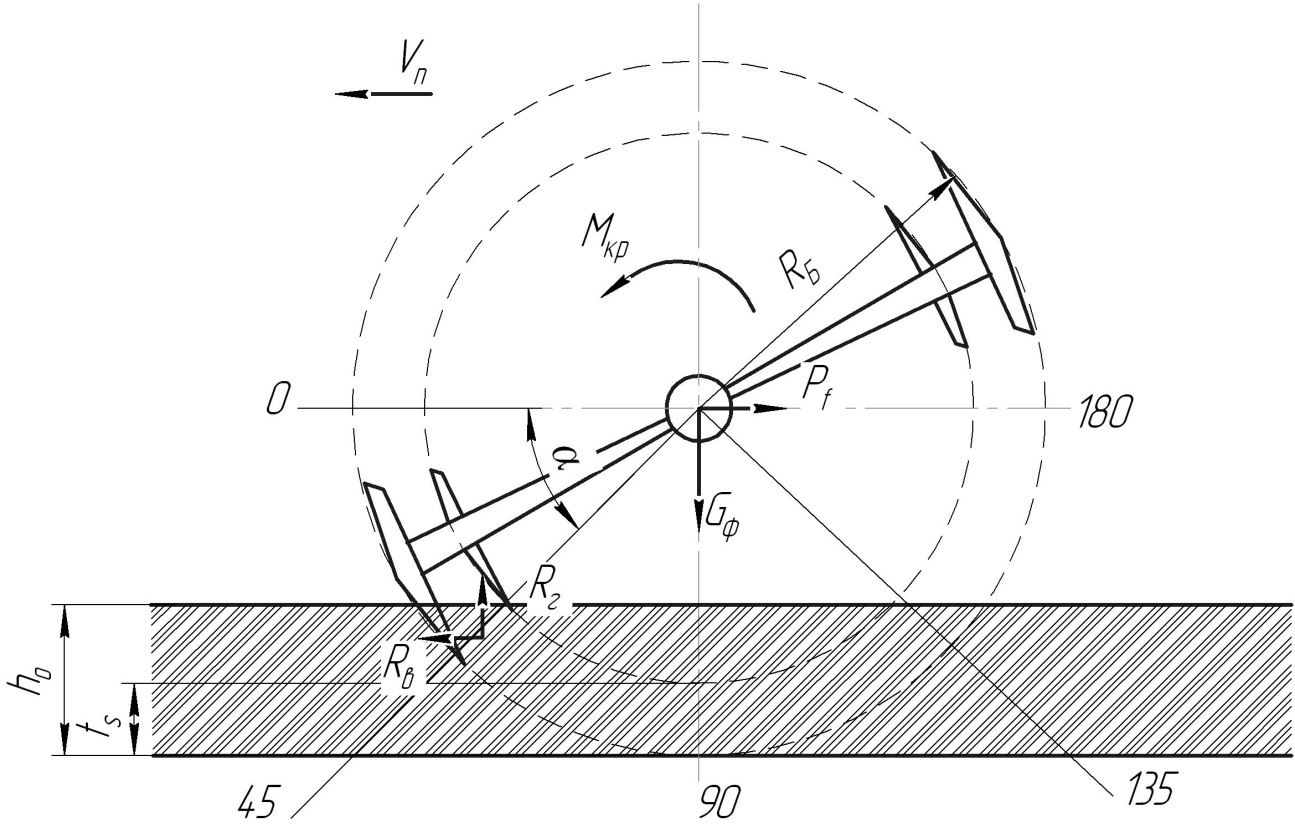

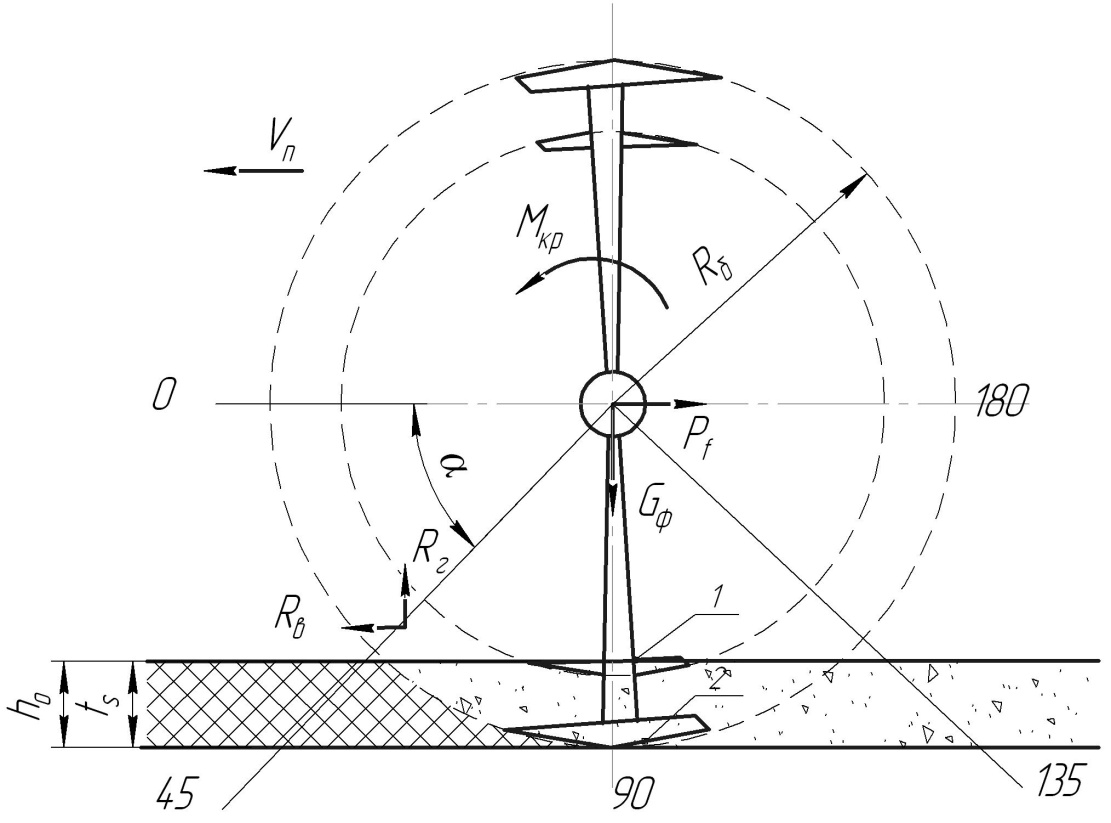

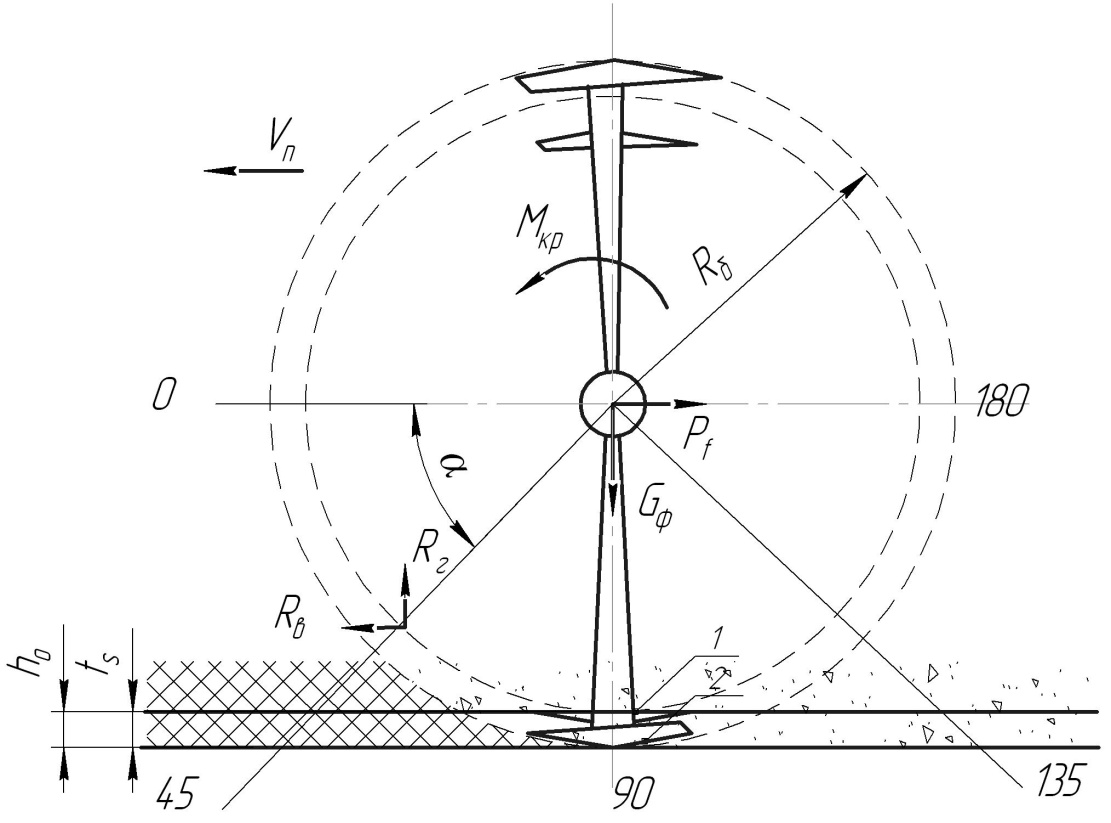

В теории повышения тягово-сцепных свойств колесных движителей М.М. Махмутовым впервые применен метод расчета параметров съемных зацепов учитывая траекторию движения рабочих органов, применим данный метод и при определение диаметра фрезерного барабана почвообрабатывающей машины. Рассмотрим фрезерный барабан, заглубленный в почву на величину его радиуса (рис. 2.2). В результате взаимодействия ножа с почвой, при подведении крутящего момента, возникнут силы, стремящиеся сдвинуть фрезу в вертикальном и горизонтальном направлениях.

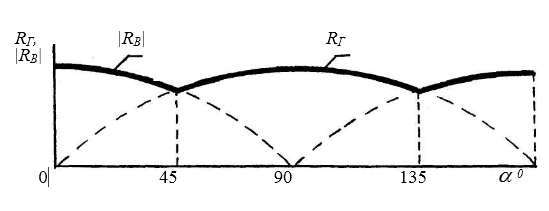

В связи с тем, что траектория ножа проходит по окружности, величина силы вертикального направления изменяется по косинусоидальной зависимости, а горизонтального – по синусоидальной, значение которой больше сил вертикального направления при углах поворота зацепов от 450 до 1350 – дуга АВ (рис. 2.3).

Рисунок 2.2 — Схема к расчету оптимального диаметра фрезерного

барабана

Рисунок 2.3 — Зависимость изменения сил вертикального и

горизонтального направления от угла поворота ножа

а)

б)

Рисунок 2.4. Схема к расчету диаметра фрезерного барабана при расположений ножей: а)- одноступенчатом; б)- двухступенчатом.

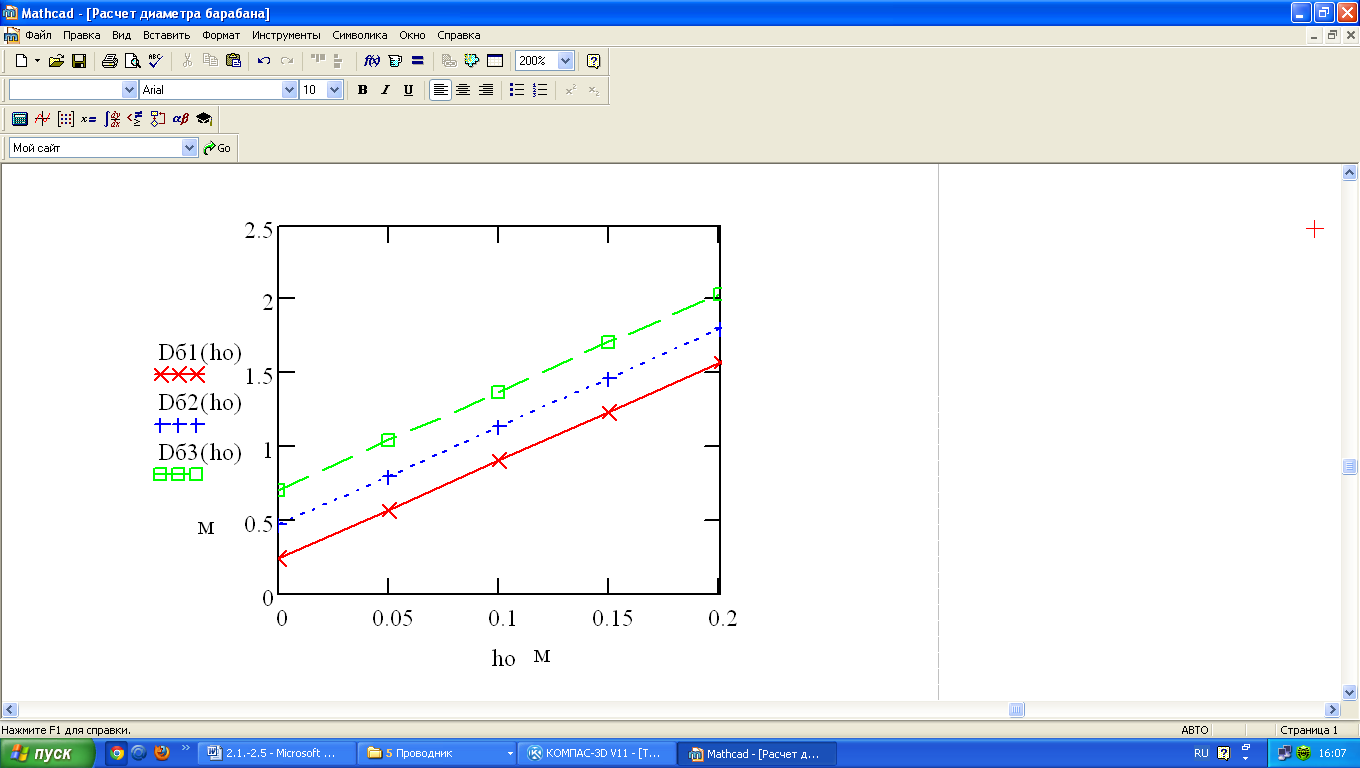

Рисунок 2.5 — Влияние глубины обработки почвы на диаметр и шаг ступни фрезерного барабана: ![]() — =0,05 м;

— =0,05 м; ![]() — =0,10 м;

— =0,10 м; ![]() — =0,15 м

— =0,15 м

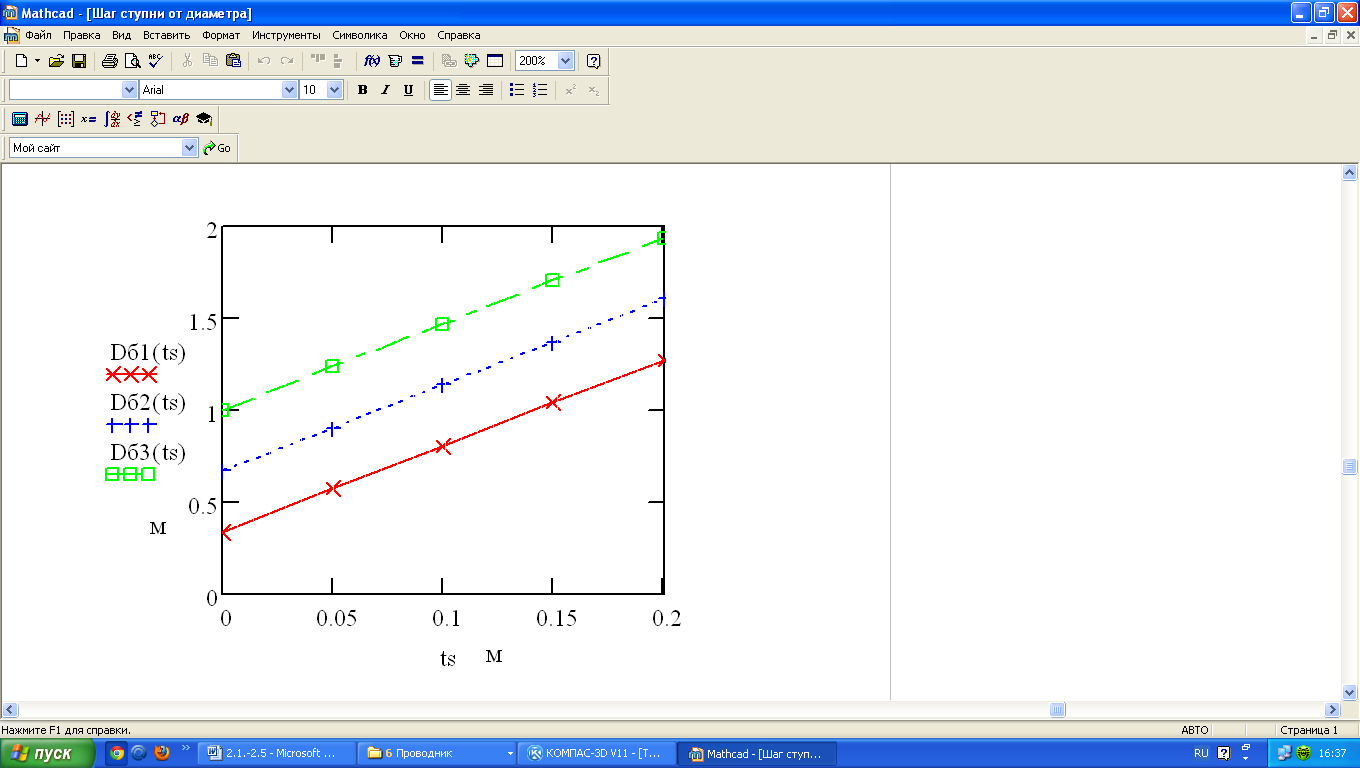

Рисунок 2.6 — Влияние шага ступни на диаметр фрезерного барабана: при глубине обработки почвы: ![]() —

— ![]() =0,05 м;

=0,05 м; ![]() —

— ![]() =0,10 м;

=0,10 м; ![]() —

— ![]() =0,15 м

=0,15 м

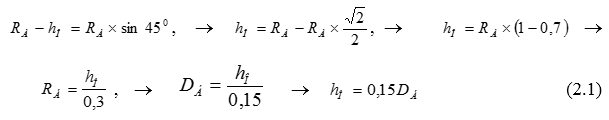

Следовательно, глубина фрезерования ограничится точкой контакта его с почвой, в момент, когда силы горизонтального направления, или подталкивающее усилие, превысят величину вертикальных сил. Тогда взаимосвязь между диаметром фрезерного барабана ![]() и глубиной обработки

и глубиной обработки ![]() определится исходя из следующих выражений:

определится исходя из следующих выражений:

Анализ полученного выражения показывает линейную взаимосвязь между полученными выражениями и на 1 м диаметра фрезерного барабана глубина обработки повышается на 0,15 м.

Рассмотрим работу почвообрабатывающей фрезы с двухступенчатыми ножами В-образной формы. Глубина обработки ограничится началом взаимодействия верхнего ножа (рис. 2.4 б), следовательно, взаимосвязь между диаметром фрезерного барабана ![]() и глубиной обработки

и глубиной обработки ![]() определится исходя из следующих выражений:

определится исходя из следующих выражений:

где ![]() – шаг ступни, м.

– шаг ступни, м.

Графический анализ, представленный на рисунке 2.5 показывает зависимость между диаметром фрезерного барабана и глубиной обработки почвы для одно и двух ступенчатых ножей. С увеличением глубины обработки почвы на 0,05 м диаметр фрезерного барабана повышается по линейной зависимости и составляет на 0,34 м (рис.2.5).С увеличением шага ступни на 0,05 м диаметр фрезерного барабана повышается по линейной зависимости и составляет на 0,33 м

Анализ полученного выражения (2.2) показывает, что при шаге ступни равном нулю получаем частный случай формулы (2.1).

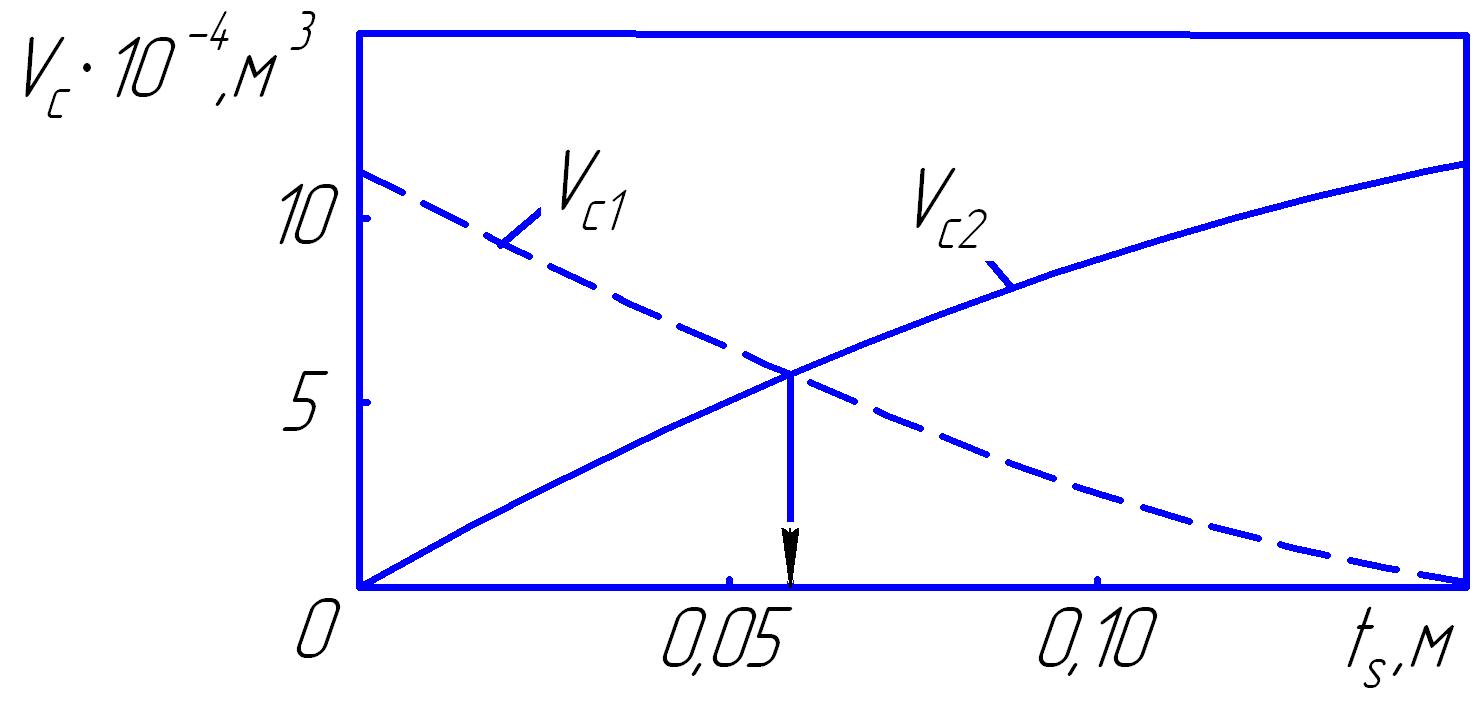

2.3 Выбор оптимального шага ступни двухступенчатых ножей В-образной формы

От правильного выбора шаги ступни двухступенчатых ножей В-образной формы зависят не только качество обработки почвы, но и характеристики подталкивающих действий сил в системе машинно-тракторного агрегата (МТА).

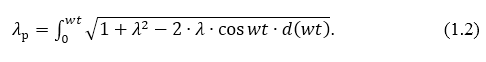

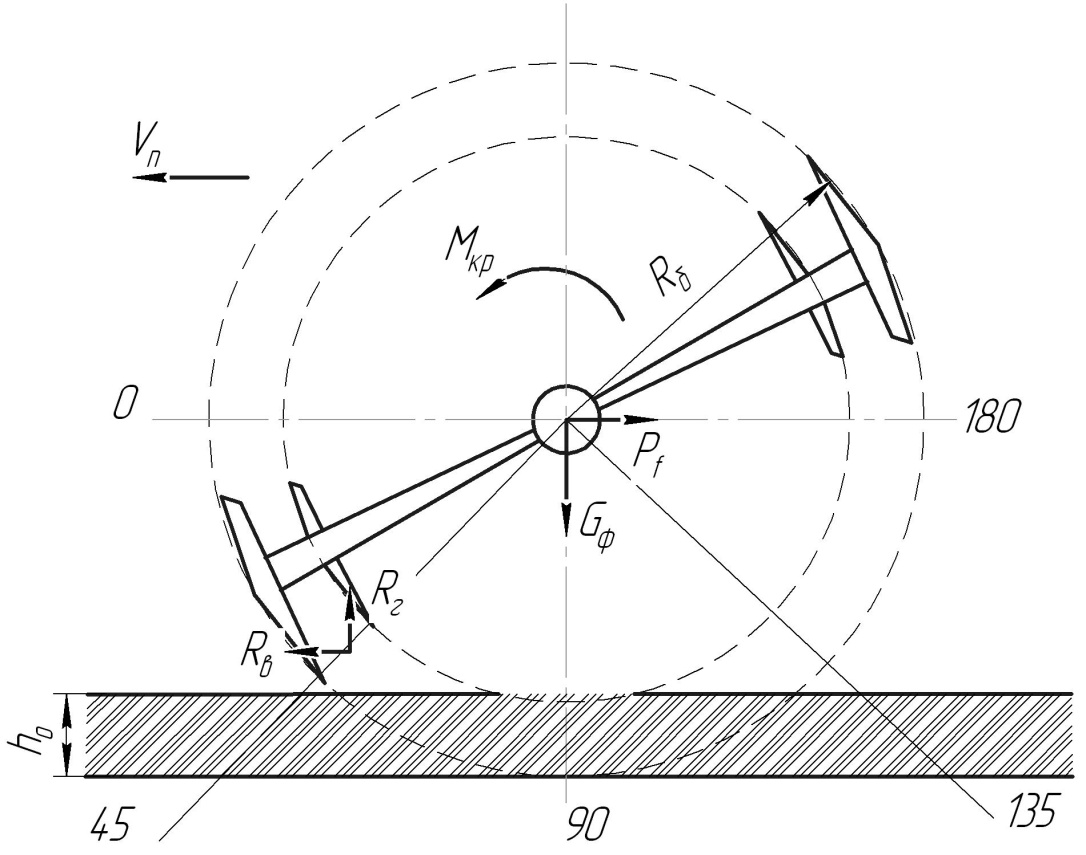

Рассмотрим активный рабочий орган ротационной почвообрабатывающей машины с двухступенчатыми ножами В-образной формы. При шаге ступни ts равном глубине обработки почвы hо, рыхление почвы будет осуществляться только ножом второй ступни 2 (рис. 2.7). Действие подталкивающих сил в системе МТА будут незначительны.

С уменьшением шага ступни, сверху и снизу второго ножа начнется образовываться слой почвы. Он начнет вступать во взаимодействие с почвой, что улучшит структуру обработки почвы и повысит действие подталкивающих сил в системе МТА.

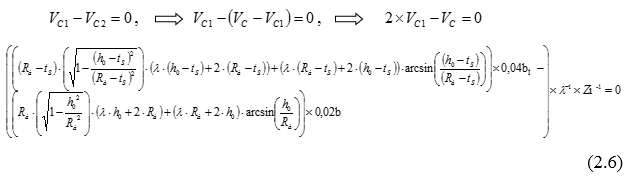

При шаге ступни равном нулю под вторым ножом слой почвы уменьшается до минимума, что ухудшит рыхление почвы и действие подталкивающих сил. Оптимальным шагом ступни будет то значение, при котором объем рыхления первым и вторым ножом будут одинаковым. Выразим данное предположение в математической форме.

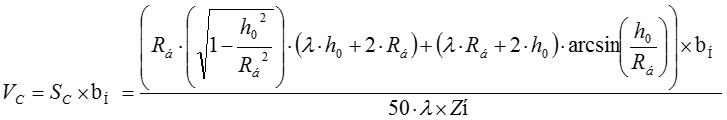

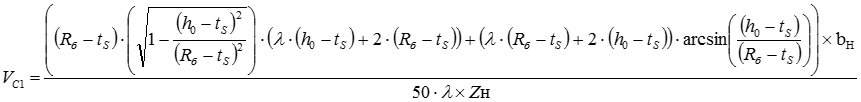

Объем рыхления почвы при работе почвообрабатывающих фрез определяется:

, (2.3)

, (2.3)

а)

б

Рисунок 2.7 — Работа двухступенчатых ножей В-образной формы при шаге ступни равном: а – глубине обработке почвы; б – половине глубины обработке почвы.

где ![]() – радиус барабана, м,

– радиус барабана, м, ![]() – глубина обработки почвы, м;

– глубина обработки почвы, м; ![]() – показатель кинематического режима работы фрезы;

– показатель кинематического режима работы фрезы; ![]() — число ножей в одной секции, шт.;

— число ножей в одной секции, шт.; ![]() – ширина захвата ножа, м.

– ширина захвата ножа, м.

С увеличением шага ступни объем рыхления почвы над первой ступенью (ближе к центру барабана) будет уменьшаться и определится

, (2.4)

, (2.4)

где ![]() – шаг ступни, м.

– шаг ступни, м.

Объем рыхления почвы над второй ступенью с повышением шага ступни будет увеличиваться по выражению ![]() :, (2.5)

:, (2.5)

Оптимальным значением шага ступни будет значением, при котором объем почвы ![]() будет равен

будет равен ![]() . Выразим математически:

. Выразим математически:

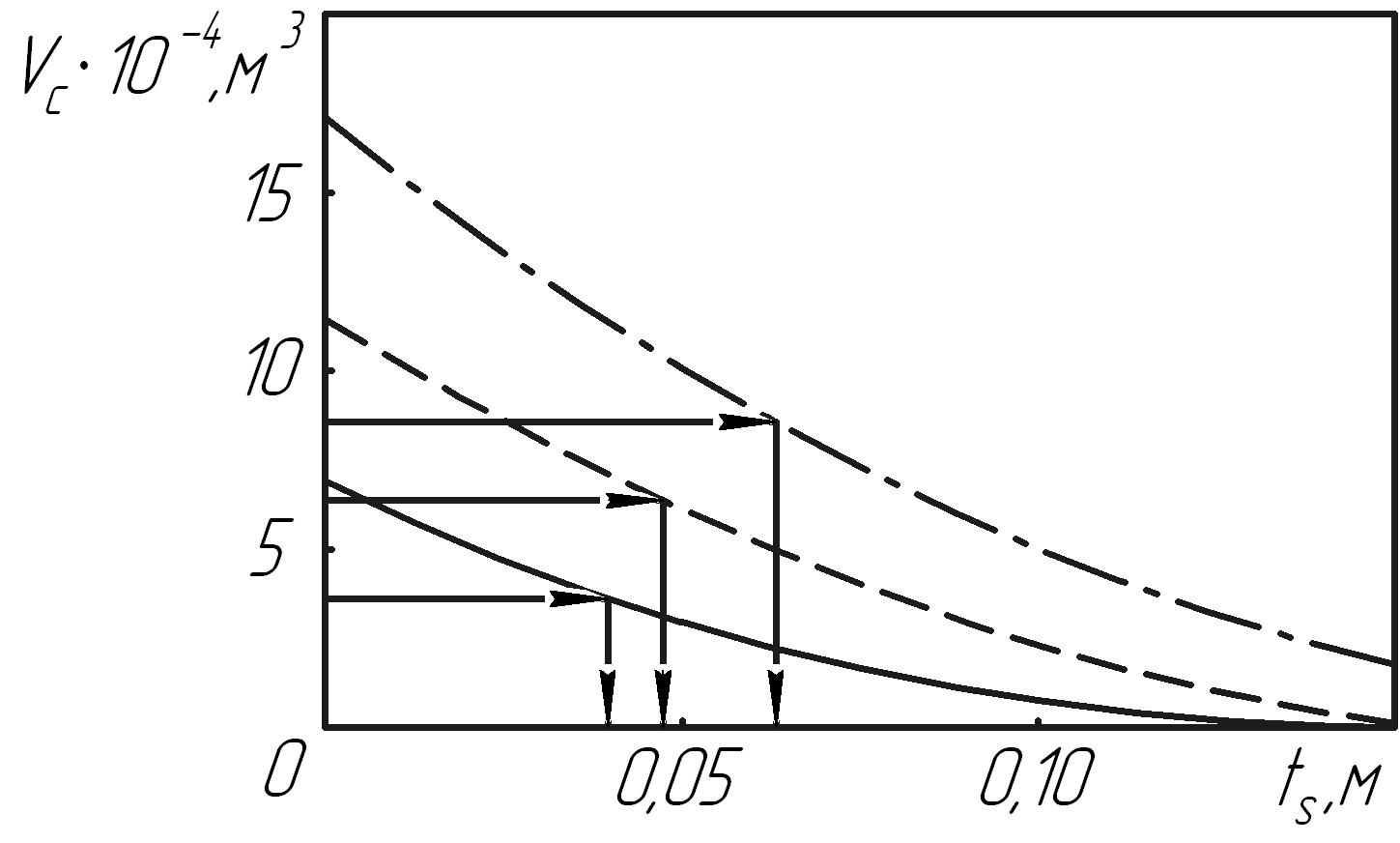

Математически определить оптимальное значение шага ступни из уравнения (2.6) затруднительно. Графическое определение представлено на рисунке 2.8.

С увеличением глубины обработки почвы оптимальный шаг ступни повышается (рис.2.9) и составляет 0,04 – 0,07 м. Для ориентировочных инженерных расчетов можем принять, что оптимальный параметр шага ступни составляет 0,25 — 0,45 от значения подачи на нож:

![]() , (2.7)

, (2.7)

Рисунок 2.8 — Оптимальное значение шага ступни для условий: :

![]()

Рисунок 2.9 — Выбор оптимального значения шага ступни

в зависимости от глубины обработки почвы:

![]()

Графически можно также решить задачу определения оптимального шага ступни, если значение объема стружки при шаге ступни равном нулю разделить пополам и от полученного значения провести горизонтальную линию до кривой, описывающей влияние шага ступни на объем стружки, опустив на ось шага ступни, получим оптимальное значение шага ступни для определенных условий работы фрезы (рис. 2.9).

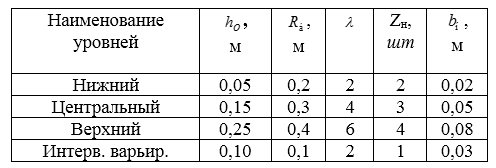

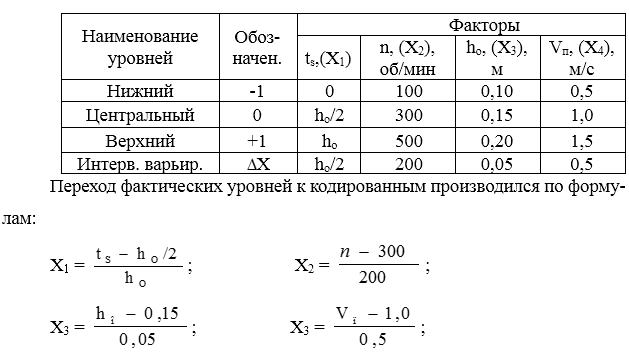

Проанализируем формулу(2.5) и определим, от каких факторов зависит значение оптимального шага ступни для следующих уровней и интервалами варьирования факторов (табл. 2.1).

Таблица 2.1 — Уровни и интервалы варьирования факторов

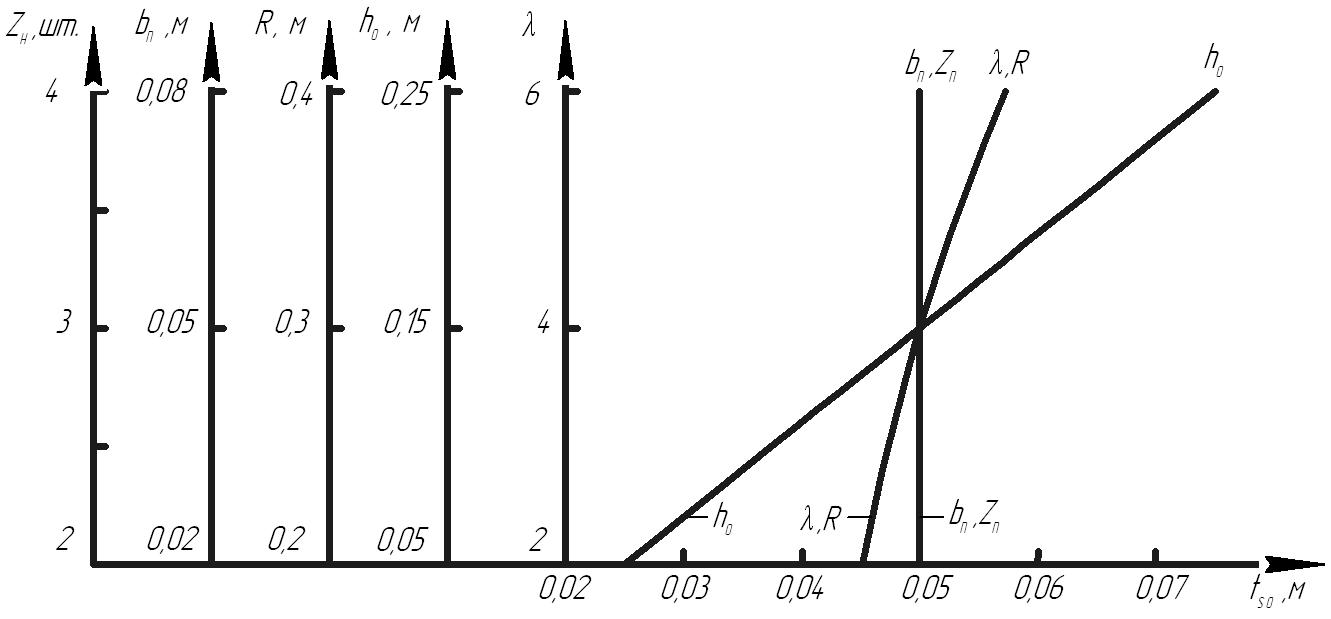

Рисунок 2.10 — Влияние исследуемых факторов на оптимальный шаг ступни

Влияние параметров и режимов работы фрезы на оптимальную величину шага ступни показали следующие результаты (рис.2.10).

Количество и ширина захвата ножа не влияет на величину оптимального шага ступни. С увеличением радиуса барабана; оптимальный шаг ступни повышается по параболической зависимости и составляет в диапазоне 0,2…0,3 м – 7·10-3 м, а в диапазоне 0,3…0,4 м – 9·10-3 м. С увеличением показателя кинематического режима работы фрезы, оптимальный шаг ступни повышается по параболической зависимости и составляет в диапазоне 2…4 – 7·10-3 м, а в диапазоне 4…6 – 9·10-3 м. С увеличением глубины обработки почвы на 0,05 м оптимальный шаг ступни повышается по линейной зависимости и составляет 25·10-3 м.

Таким образом, наиболее значимым фактором, влияющим на величину оптимального шага ступни, является глубина обработки почвы.

2.4. Исследования действий подталкивающих сил в системе МТА

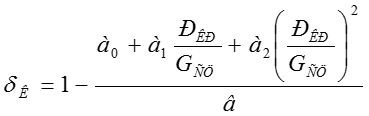

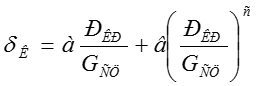

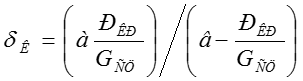

В результате обработки почвы ротационными машинами, в частности фрезами, при попутном фрезеровании (сверху-вниз) возникают действия подталкивающих сил в системе машинно-тракторного агрегата (МТА) [1]. Образовавшиеся подталкивающиеся силы, действуя на трактор, снижают не только буксование колесного движителя, но и силу тяги на крюке. С целью определения влияния действий подталкивающих сил, крюковой нагрузки на буксование колесных тракторов рассмотрим существующие формулы.

В работе [3] приводится следующая зависимость определения коэффициента буксования МТА:

, (2.8)

, (2.8)

где ![]() – расчетные коэффициенты, зависящие от свойств почв.

– расчетные коэффициенты, зависящие от свойств почв.

В формуле (2.8)для определения буксования необходимо знать четыре расчетных коэффициентов. В работе [4] отмечается, что потери на буксование до определенного предела возрастают почти по прямой, пропорционально касательной силе тяги. При дальнейшем увеличении касательной силы тяги потеря от буксования начинает возрастать быстрее и протекает по кривой 2-го порядка. Математическое исследование показало, что кривым буксования лучше всего соответствуют параболы высшего порядка, по уравнению:

, (2.9)

, (2.9)

где а, в, с – коэффициенты, зависящие от марки трактора и свойств почв.

При работе на вспашке стерни средних почв, в зависимости от марки трактора, значения коэффициента, а находится в диапазоне 0,033 – 0,175, значения коэффициента в находится в диапазоне 0,077 – 243, значения коэффициента с находится в диапазоне 2,00 – 7,62

В работах [5, 6] приводится формула расчета буксования агрегата в зависимости от двух расчетных коэффициентов:

. (2.10)

. (2.10)

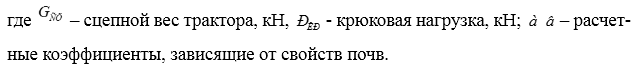

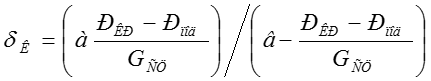

При работе МТА с почвообрабатывающими фрезами возникают действия подталкивающих сил, поэтому выражение (2.25) преобразуется в следующий вид:

. (2.11)

. (2.11)

где ![]() — действие подталкивающих сил в системе МТА, кН.

— действие подталкивающих сил в системе МТА, кН.

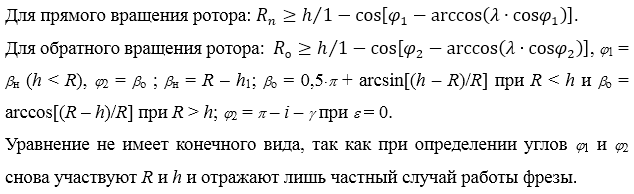

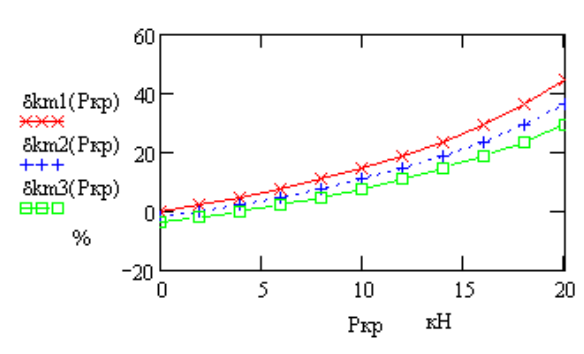

Рисунок 2.11- Влияние крюковой нагрузки на буксование МТА при действии подталкивающих сил:

![]()

Проанализировав данное выражение, получим, что с увеличением действия подталкивающих сил буксование агрегата уменьшается по экспоненциальной зависимости (рис. 2.11). Для работы агрегата с трактором МТЗ-82 в условиях пашни при крюковой нагрузке 14 кН с увеличением действия подталкивающих сил до 2 кН буксование уменьшается на 4,8%, а в диапазоне повышения ![]() 2 – 4 кН – на 4,1%.

2 – 4 кН – на 4,1%.

При отсутствии крюковой нагрузки при ![]() =2 кН буксование имеет отрицательные значения – 2%, а при

=2 кН буксование имеет отрицательные значения – 2%, а при ![]() =4 кН – 3,8%, т.е. наблюдается эффект скольжения.

=4 кН – 3,8%, т.е. наблюдается эффект скольжения.

2.5. Выводы по главе 2

1. Разработана конструкция почвообрабатывающей фрезы с двухступенчатыми ножами В-образной формы и определена математическая модель влияния шага ступни и глубины обработки почвы на диаметр фрезерного барабана.

2. Определена траектория движения двухступенчатых ножей и толщина стружек в зависимости от параметров и режимов работы фрезы. Установлено, что с увеличением числа оборотов фрезы толщина стружки снижается по параболической зависимости и составляет в диапазоне 100…200 об/мин — 0,17 м, а в диапазоне 200…300 об/мин –0,06 м. С увеличением глубины обработки почвы толщина стружки повышается по гиперболической зависимости и составляет в диапазоне 0,05…0.15 м – 0,06 м, а в диапазоне 0,05…0.15 м – 0,02 м. С увеличением радиуса фрезы толщина стружки снижается по параболической зависимости и составляет в диапазоне 0,2…0.3 м – 0,021 м, а в диапазоне 0,3…0.4 м уменьшается на 0,017 м. С увеличением скорости движения машины (поступательной скорости фрезы) на 1 м/с толщина срезаемой стружки увеличивается по линейной зависимости и составляет 0,087 м С увеличением числа ножей в ступице толщина стружки снижается по гиперболической зависимости и составляет в диапазоне 2…3 шт. – 0,09 м, а в диапазоне 3…4 шт. – 0,04 м.

3 При рассмотрении фрез с двухступенчатыми ножами В-образной формы, толщина стружки делится на две части, что улучшает структуру почвы, повышает ее пористость и действие подталкивающих сил в системе машинно-тракторного агрегата. Анализ первой и второй толщины стружек, показывают линейный характер изменения в зависимости от шага ступни. С увеличением шага ступни на 0,1 м если первая стружка увеличивается на 0,057 м, то величина второй стружки соответственно уменьшается на 0,057 м.

4. Получены выражения позволяющие определить площадь стружки. Установлено, что с увеличением кинематического показателя режима работы фрезы площадь стружки снижается по гиперболической зависимости и составляет в диапазоне 2…4 – 5·10-3 м2, а в диапазоне 4…6 об/мин – 2·10-3 м2. С увеличением радиуса фрезы площадь стружки повышается по гиперболической зависимости и составляет в диапазоне 0,2…0.3 м – 17·10-3 м2, а в диапазоне 0,3…0.4 м – 25·10-3 м2 . С увеличением глубины обработки почвы на 0,1 м площадь стружки повышается по линейной зависимости и составляет 5·10-3 м2. С увеличением числа ножей в ступице площадь стружки снижается по гиперболической зависимости и составляет в диапазоне 2…3 шт. – 9·10-3 м2, а в диапазоне 3…4 шт. – 6·10-3 м2. Наибольшее влияние оказывают радиуса барабана и глубины обработки почвы, а минимальное – кинематический показатель режима работы фрезы

5. Разработаны модели и способы оптимизации шага ступни двухступенчатых ножей В-образной формы. Установлено, что количество и ширина захвата ножа не влияет на величину оптимального шага ступни. С увеличением радиуса барабана; оптимальный шаг ступни повышается по параболической зависимости и составляет в диапазоне 0,2…0,3 м – 7·10-3 м, а в диапазоне 0,3…0,4 м – 9·10-3 м. С увеличением показателя кинематического режима работы фрезы, оптимальный шаг ступни повышается по параболической зависимости и составляет в диапазоне 2…4 – 7·10-3 м, а в диапазоне 4…6 – 9·10-3 м. С увеличением глубины обработки почвы на 0,05 м оптимальный шаг ступни повышается по линейной зависимости и составляет 25·10-3 м.

6. Исследованы действия подталкивающих сил в системе МТА. Определено, что с увеличением действия подталкивающих сил буксование агрегата уменьшается по экспоненциальной зависимости. Для работы агрегата с трактором МТЗ-82 в условиях пашни при крюковой нагрузке 14 кН с увеличением действия подталкивающих сил до 2 кН буксование уменьшается на 4,8%, а в диапазоне повышения ![]() 2 – 4 кН – на 4,1%. При отсутствии крюковой нагрузки при

2 – 4 кН – на 4,1%. При отсутствии крюковой нагрузки при ![]() = 2 кН буксование имеет отрицательные значения – 2%, а при

= 2 кН буксование имеет отрицательные значения – 2%, а при ![]() =4 кН – 3,8%, т.е. наблюдается эффект скольжения.

=4 кН – 3,8%, т.е. наблюдается эффект скольжения.

Рассмотренные в данной главе теоретические исследования позволяют определить объем и сформулировать основные задачи экспериментальных исследований.

ГЛАВА 3. ПРОГРАММА И МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

3.1. Программа экспериментальных исследований

Для установления влияния глубины обработки почвы, шага ступни, скоростей вращения фрезерного барабана и поступательного движения фрезы на действие подталкивающей силы в системе агрегата с колесным трактором МТЗ-82, буксования, производительности и рыхление почвы необходимо порвести экспериментальные исследования.

Программа исследований включает:

– разработку методики экспериментальных исследований в соответствии с ГОСТ 7057-2001;

– выбор объектов и места проведения экспериментальных исследований согласно ГОСТ 20915-75;

– определение планов проведения исследований и оптимальных пределов изменения рассматриваемых факторов на основании ГОСТ 24026-80;

– подготовку приборов к работе, определение их погрешностей измерения;

– проведение экспериментальных исследований и регистрации измеряемых факторов (параметров) согласно ГОСТ 30745-2001, ГОСТ 3481-79, ГОСТ 24026-80;

– подготовка и обработка полученного экспериментального материала в соответствии с ГОСТ 8.207-76.

На рис. 3.1 показаны цель, задачи исследований и пути их решения.

Рисунок 3.1 – Программа экспериментальных исследований

3.2. Планы проведения экспериментов и уровни варьирования исследуемых факторов

При проведении экспериментальных исследований разработан активный эксперимент [38], то есть уровни варьирования факторов изменяли целенаправленно в зависимости от условий проведения каждого опыта. Были реализованы композиционные В-планы (планы Бокса) второго порядка. В качестве варьируемых факторов были выбраны следующие показатели: Х1 – шаг ступни; Х2 – число оборотов; Х3 – глубина обработки фрезы; Х4 – поступательная скорость.

Работы по определению экспериментальной зависимости действии подталкивающих сил, буксования, производительности и структуры почвы проводились по плану матрицы четырехфакторного эксперимента [24] (табл. 3.1).

Границы изменения рассматриваемых факторов рассчитывались согласно техническим характеристикам МТА и параметрам почвообрабатывающей фрезы [37].

Таблица 3.1 – Матрица планирования четырехфакторного эксперимента

| Номер опыта | Факторы и их уровни | |||

| Х1 | Х2 | Х3 | Х4 | |

| 1 | 2 | 3 | 4 | 5 |

| 1 | — | — | — | — |

| 2 | + | — | — | — |

| 3 | — | + | — | — |

| 4 | — | — | + | — |

| 5 | — | — | — | + |

| 6 | + | + | — | — |

| 7 | — | + | + | — |

| 8 | — | — | + | + |

| 9 | + | — | + | — |

| 10 | — | + | — | + |

| 11 | + | — | — | + |

| 12 | + | + | + | — |

| 13 | — | + | + | + |

| 14 | + | — | + | + |

| 15 | + | + | — | + |

| 16 | + | + | + | + |

| 17 | — | 0 | 0 | 0 |

| 18 | + | 0 | 0 | 0 |

| 19 | 0 | — | 0 | 0 |

| 20 | 0 | + | 0 | 0 |

| 21 | 0 | 0 | — | 0 |

| 22 | 0 | 0 | + | 0 |

| 23 | 0 | 0 | 0 | — |

| 24 | 0 | 0 | 0 | + |

| 25 | 0 | 0 | 0 | 0 |

Интервал варьирования шага ступни определялся конструктивными особенностями ножей и глубиной обработки почвы, число оборотов определялось технической характеристикой трактора МТЗ-82 и условиями работы фрезы, глубина обработки определялась агротехническими требованиями, поступательная скорость движения определялась кинематическим показателем работы фрезы. В таблице 3.2 представлены уровни и интервалы варьирования факторов.

Таблица 3.2 – Уровни и интервалы варьирования факторов

3.3. Обработка экспериментальных данных

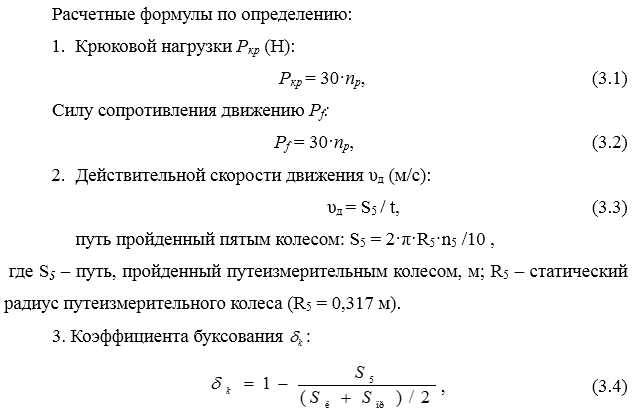

где Sл , Sпр – теоретический путь, пройденный ведущими соответственно левым и правым колесами трактора, м;

где Sл , Sпр – теоретический путь, пройденный ведущими соответственно левым и правым колесами трактора, м;

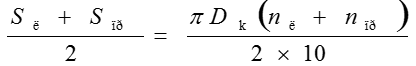

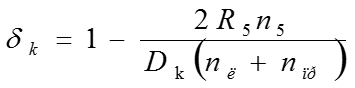

, (3.5)

, (3.5)

где ![]() – наружный диаметр ведущего колеса, м; nр, n5 – показания каналов прибора, фиксирующего соответственно крюковую нагрузку и обороты путеизмерительного колеса; nл , nnp – показания каналов прибора, фиксирующего обороты левого и правого ведущих колес трактора.

– наружный диаметр ведущего колеса, м; nр, n5 – показания каналов прибора, фиксирующего соответственно крюковую нагрузку и обороты путеизмерительного колеса; nл , nnp – показания каналов прибора, фиксирующего обороты левого и правого ведущих колес трактора.

Следовательно получим:

. (3.6)

. (3.6)

В зависимости от параметров ведущих колес статический радиус ![]() ведущего колеса составил для МТЗ-82:

ведущего колеса составил для МТЗ-82: ![]() = 1,50 м. Данные регистрации приборов исследования действия подталкивающих сил приведены в приложении, таблица П.13.

= 1,50 м. Данные регистрации приборов исследования действия подталкивающих сил приведены в приложении, таблица П.13.

Обработка экспериментальных данных проводилась по методике, основанной на положениях теории планирования эксперимента в следующей последовательности:

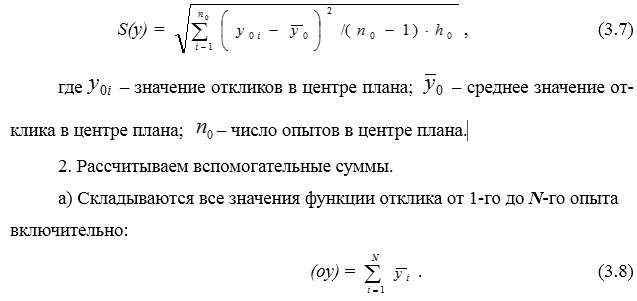

1. Дисперсию опыта определяли по опытам в центре плана:

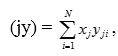

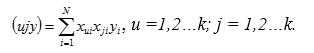

б) Складываются построчные произведения xji на уji от 1-го до N-го опыта включительно:

(3.9)

(3.9)

где i, j – соответственно номер опыта и фактора.

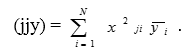

в) Складываются построчные произведения x2 ji на у2 ji от 1-го до N-го опыта:

(3.10)

(3.10)

г) Складываются суммы, полученные для каждого из факторов.

Это сумма одна.  . (3.11)

. (3.11)

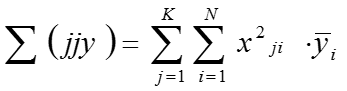

д) Складываются построчные произведения парных взаимодействий на соответствующие значения функции отклика.

, (3.12)

, (3.12)

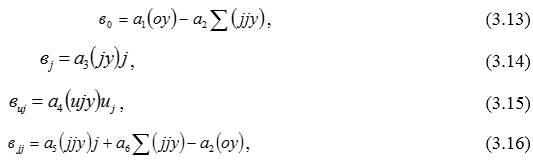

3. Расчет величин коэффициентов уравнений вели по формулам:

где а1…а6 – табличный коэффициенты.

4. Проверку гипотезы о значимости коэффициентов уравнения регрессий производим следующим образом.

а) Стандартные отклонения коэффициентов определяли:

б) Определяем критические области коэффициентов:

где t – критерий Стьюдента при числе степени свободы и выбранном уровне значимости.

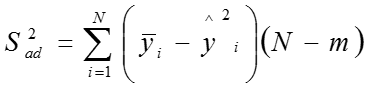

5. Для проверки гипотезы об адекватности полученного уравнения регрессии вычисляем построчно значения отклика для каждого опыта [19] и квадраты разностей между экспериментальными и теоретическими значениями отклика.

Дисперсию адекватности определяем по формуле:

, (3.24)

, (3.24)

где N – число степеней свободы для дисперсии адекватности; m – число коэффициентов уравнений регрессии.

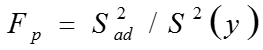

Адекватность уравнения определяем с помощью критерия Фишера:  . (3.25)

. (3.25)

Если полученное значение критерия Фишера не превышает табличного, то гипотеза об адекватности принимается. В противном случае полученное уравнение считается неадекватным.

3.4. Оценка погрешностей измерений в опытах

Измерения любой величины делаются не менее трех раз и заносятся в таблицу. Если оказывается, что все время получается одинаковый результат (нет разброса), то точность ограничена возможностями измерительного прибора (систематическая погрешность). В этом случае в качестве погрешности берется погрешность градуировки прибора (определяется по значению класса точности прибора или по величине наименьшего деления шкалы).

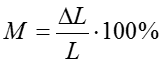

Класс точности М – это отношение абсолютной погрешности в единицах длины шкалы ![]() к длине всей шкалы L, выраженное в процентах:

к длине всей шкалы L, выраженное в процентах:

Если разброс значений физической величины x превышает погрешность градуировки, то количество измерений n увеличивают.

Погрешность разброса (случайную погрешность) вычисляют в следующей последовательности:

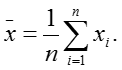

1. Находят среднее арифметическое всех n измерений xi , где i пробегает все целые значения от 1 до n:

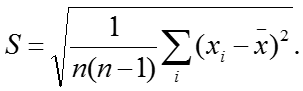

2. Оценивают дисперсию (среднеквадратичное отклонение от среднего значения — СКО):

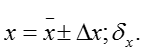

3. Находят случайную абсолютную погрешность:

![]()

где ![]() − коэффициент Стьюдента, который зависит от числа измерений n и вероятности p, с которой мы хотим указать погрешность (половина доверительного интервала для среднего арифметического).

− коэффициент Стьюдента, который зависит от числа измерений n и вероятности p, с которой мы хотим указать погрешность (половина доверительного интервала для среднего арифметического).

Полученные значения ![]() сравниваются с погрешностью градуировки прибора и, если они различаются на порядок и более, то берется наибольшее из них. Если они сравнимы по величине, то полную погрешность

сравниваются с погрешностью градуировки прибора и, если они различаются на порядок и более, то берется наибольшее из них. Если они сравнимы по величине, то полную погрешность ![]() вычисляют как корень квадратный из суммы квадратов этих погрешностей.

вычисляют как корень квадратный из суммы квадратов этих погрешностей.

4. Находят относительную погрешность:

5. Результат записывают в виде:

Оценка погрешностей измерений регистрируемых параметров показывает качество проведенных экспериментальных исследований и достоверность полученных материалов. Погрешности измерений опытных данных рассчитывались по методике, основанной на положениях о теории ошибок, согласно которой по характеру проявления погрешности различают систематические и случайные промахи. По численному выражению – абсолютные, выраженные в единицах измеряемой величины и относительные, выраженные в процентах измеряемой величины.

Предельная относительная ошибка суммы или разности по теории ошибок определяется наибольшей относительной ошибкой слагаемых. Предельная относительная ошибка произведения, или деления равна сумме относительных ошибок сомножителей или делимого и частного. Согласно теории вероятности вероятностные значения ошибки не превышают 1/3 предельной ошибки.

С учетом вышеизложенного и принимая во внимание результаты тарировочных характеристик применяемых приборов, величины погрешностей измерений опытов составляли, при регистрации измерения коэффициента буксования трактора в зависимости от крюковой нагрузки, параметров и количества устройства противоскольжения 4,7%.

ГЛАВА 4. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПОЧВООБРАБАТЫВАЮЩЕЙ ФРЕЗЫ

4.1. Исходные данные для расчета экономической эффективности фрезы с двухступенчатыми ножами В-образной формы

Разработанная фреза в будущем даст возможность повысить качество обработки почвы и надежность почвообрабатывающей машины, в том числе уменьшить энергоемкость фрезы за счет поочередного взаимодействия с почвой.

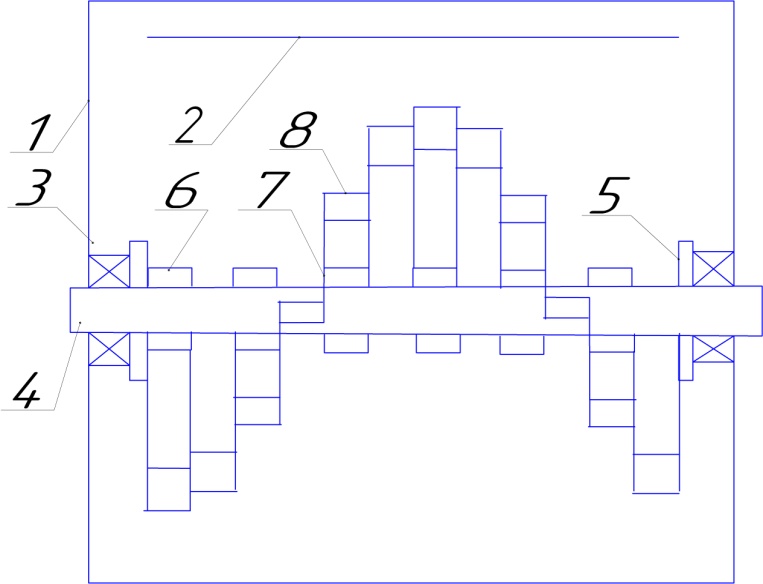

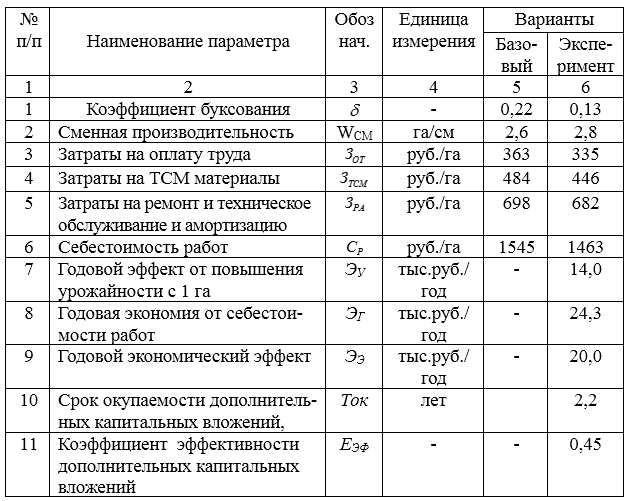

На основании выше отмеченного определим предполагаемую экономическую эффективность (ГОСТ 23730-88 «Методы экономической оценки универсальных машин, энергетических средств и комплектов») данной фрезы, приняв за базовый вариант фрезу с одноступенчатыми ножами Г-образной формы, а за проектируемый, напимер,- двухступенчатыми ножами В-образной формы (рис. 4.1).

Тогда работа по оценке эффективности фрезы с двухступенчатыми ножами В-образной формы будет складываться из факторов:

1) снижения буксования агрегата за счет повышения действий подталкивающих сил;

2) повышения урожайности культуры за счет лучшего рыхления почвы по слоям, выравнивания поверхности поля и уничтожения сорняков.

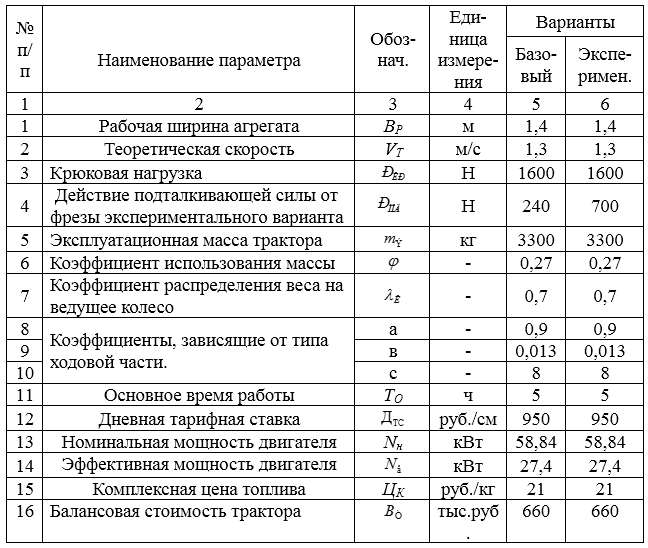

При расчетах показатели базового (существующего) варианта обозначаются с индексом «Б», а экспериментального – «Э». В таблице 4.1 приведены ориентировочные исходные данные сравниваемых конструкций.

Таблица 4.1 — Исходные данные, сравниваемых конструкций

Расчет технико-экономических показателей агрегата по базовому и экспериментальному вариантам возможно производить в следующей последовательности.

Сменная производительность определится (га/см):

базового варианта – ![]() , (4.1)

, (4.1)

экспериментального варианта – ![]() , (4.2)

, (4.2)

где ![]() – основное время работы агрегата, ч;

– основное время работы агрегата, ч; ![]() – рабочая ширина агрегата, м;

– рабочая ширина агрегата, м; ![]() — теоретическая скорость движения, м/с.

— теоретическая скорость движения, м/с.

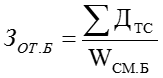

Следовательно затраты на оплату труда составят (руб./га):

базового варианта –  , (4.3)

, (4.3)

экспериментального варианта –  , (4.4)

, (4.4)

где ![]() – дневная тарифная ставка, руб./см.

– дневная тарифная ставка, руб./см.

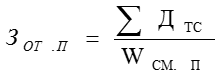

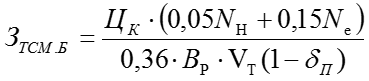

Затраты на топливо-смазочные материалы (ТСМ) экспериментального варианта будут ниже за счет действия подталкивающих сил и определятся (кг/га):

базового варианта –  , (4.5)

, (4.5)

экспериментального варианта –  (4.6)

(4.6)

где ![]() – комплексная цена килограмма топливно-смазочных материалов, руб./кг;

– комплексная цена килограмма топливно-смазочных материалов, руб./кг; ![]() ,

, ![]() – номинальная и эффективная мощность двигателя, кВт;

– номинальная и эффективная мощность двигателя, кВт;

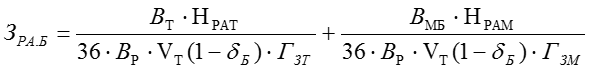

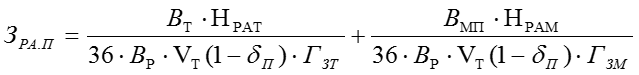

Затраты на ремонт, техническое обслуживание и амортизацию составят

(руб./га):

базового варианта –  , (4.7)

, (4.7)

экспериментального варианта –

, (4.8)

, (4.8)

где ![]() – балансовая стоимость трактора, базовой и проектируемой машины, руб.;

– балансовая стоимость трактора, базовой и проектируемой машины, руб.; ![]() норма затрат на ремонт, техническое обслуживание, амортизацию трактора и машины,

норма затрат на ремонт, техническое обслуживание, амортизацию трактора и машины, ![]() – годовая загрузка трактора и машины, ч.

– годовая загрузка трактора и машины, ч.

При линейной зависимости урожайности от коэффициента структурности годовой эффект от урожайности определится :

![]() , (4.9)

, (4.9)

где ![]() – коэффициенты структурности базового и проектируемых вариантов;

– коэффициенты структурности базового и проектируемых вариантов; ![]() – цена одного процента урожая, руб./%.

– цена одного процента урожая, руб./%.

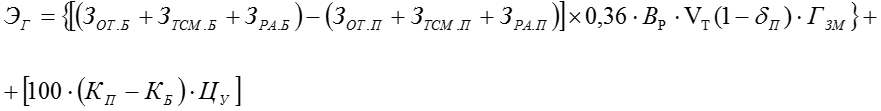

Таким образом, годовая экономия от себестоимости работ и урожайности составит (руб./год):

(4.10)

(4.10)

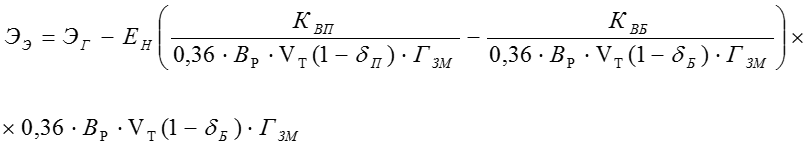

Годовой экономический эффект с учетом капитальных вложений определится (руб./год):

, (4.11)

, (4.11)

где ![]() – капитальные вложения соответственно базового и опытного вариантов, руб.

– капитальные вложения соответственно базового и опытного вариантов, руб.

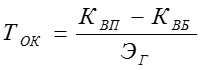

Срок окупаемости дополнительных капитальных вложений определится (лет):  . (4.12)

. (4.12)

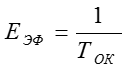

Коэффициент эффективности дополнительных капитальных вложений определится:  . (4.13)

. (4.13)

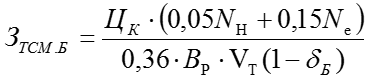

4.2. Сравнительные технико-экономические показатели эффективности конструкций

В таблице 4.2 приведены сравнительные технико-экономические показатели эффективности конструкций.

Таблица 4.2 — Сравнительные технико-экономические показатели эффективности конструкций

Исследования позволят установить, что экономический эффект экспериментального варианта складывается из факторов снижения буксования агрегата за счет повышения действий подталкивающих сил и повышения урожайности за счет лучшего рыхления почвы по слоям, выравнивания поверхности поля и уничтожения сорняков. Годовой экономический эффект от внедрения результатов исследования на один агрегат в ценах 2019 года может составить 20,0 тыс. руб.

ЗАКЛЮЧЕНИЕ

1. Разработана конструкция почвообрабатывающей фрезы, позволяющая повысить эффективность работы МТА за счет применения двухступенчатых ножей В-образной формы (патент на изобретение 2497685, положительные решения на заявки на изобретения 2012119208, 2012107496, патент на полезную модель 131271)

2. Определена траектория движения двухступенчатых ножей и толщина стружек в зависимости от параметров и режимов работы фрезы. Получены выражения позволяющие определить площадь и объем стружки. Разработаны модели и способы оптимизации шага ступни двухступенчатых ножей В-обра-зной формы. С увеличением радиуса барабана 0,2…0,3 м, показателя кинематического режима работы фрезы 4-6 ед., глубины обработки почвы на 0,05 м оптимальный шаг ступни повышается соответственно на 9·10-3–25·10-3 м.

3 При рассмотрении фрез с двухступенчатыми ножами В-образной формы, толщина стружки делится на две части, что улучшает структуру почвы, повышает ее пористость и действие подталкивающих сил в системе машинно-тракторного агрегата. Анализ первой и второй толщины стружек, показывают линейный характер изменения в зависимости от шага ступни. С увеличением шага ступни на 0,1 м если первая стружка увеличивается на 0,057 м, то величина второй стружки соответственно уменьшается на 0,057 м.

4. Исследованы действия подталкивающих сил в системе МТА. Определено, что с увеличением действия подталкивающих сил буксование агрегата уменьшается по экспоненциальной зависимости. Для работы агрегата с трактором МТЗ-82 в условиях пашни при крюковой нагрузке 14 кН с увеличением действия подталкивающих сил до 2 кН буксование уменьшается на 4,8%, а в диапазоне повышения ![]() 2 – 4 кН – на 4,1%. При отсутствии крюковой нагрузки при

2 – 4 кН – на 4,1%. При отсутствии крюковой нагрузки при ![]() = 2 кН буксование имеет отрицательные значения – 2%, а при

= 2 кН буксование имеет отрицательные значения – 2%, а при ![]() =4 кН – 3,8%, т.е. наблюдается эффект скольжения. Экспериментально установлено, структуру почвы улучшается на 5-6%, буксование снижается на 2 %, т действие подталкивающих сил и часовая производительность агрегата повышаются соответственно на 0,3-0,5 кН и 0,04 га/ч.

=4 кН – 3,8%, т.е. наблюдается эффект скольжения. Экспериментально установлено, структуру почвы улучшается на 5-6%, буксование снижается на 2 %, т действие подталкивающих сил и часовая производительность агрегата повышаются соответственно на 0,3-0,5 кН и 0,04 га/ч.

5. Ориентировочный годовой экономический эффект от внедрения результатов исследования на один агрегат в ценах 2098 года может составить 20,0 тыс. руб.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Акопян Р.А. Механизация и автоматизация работ в теплицах. Тракторы и сельхозмашины, 1962, № 1.

- Акимов А.П. Ротационные рабочие органы- движители.– М.: Ихд-во МГОУ, 2004. –233с.

- Белов М.И., Гаджиев П.И.и Коваль К.Л.Оценка энергоемкости фрезы с плоскими геликоидными ножами для сплошной обработки почвы/ Жур. «Тракторы и сельскохозяйственные машины»,№11,2009 г. с.27-33

- Бок Н.Б. О кинематике почвообрабатывающих фрез. Материалы НТС ВИСХОМ, вып. 20, М., 1965

- Бок Н.Б. Об определении угла установки рабочих органов фрез.//Тракторы и сельхозмашины. – 1964, — №9.

- Бок Н.Б. Определение основных параметров почвенных фрез, жур: Тракторы с сельскохозяйственные машины. – 1965. — №7. с.30-32

- Босой Е.С. и др. Теория, конструкция и расчёт сельскохозяйственных машин. – М.: Машиностроение, 1978. – 568 с.

- Борисов В.Н. Исследование динамических характеристик и режимов работы почвообрабатывающих фрез. Автореф. дисс. к.т.н., Киев, 1969.- 27 с.

- Буланкин В.А. Предпосадочная обработка почвы, Жур: картофель и овощи. — №1, 1992г. с. 7-8.

- Будзенко И.А., Волков Г.И. Международная выставка по механизации сельского хозяйства в Париже. «Механизация и электрификация социалистического сельского хозяйства», 1961, № 4.

- Василенко П.М. Некоторые вопросы динамики почвообрабатывающих машинно-тракторных агрегатов с ротационными рабочими органами. Материалы НТС ВИСХОМа. Вып.12. – М., 1963.-с.102-118.

- Василенко П.М. Бабый П.Т. Аналитические основы подбора кинематических и конструктивных параметров рабочих органов ротационных культиваторов. Научные труды отделения с.-х. наук Академии наук УССР, вып. 3, Киев, 1955

- Василенко П.М., Соколов В.М. и Бабий П.Т. Механико-технологические основы выбора конструктивных и кинематических параметров ротационных рабочих органов поверхностной обработки почвы. Научные труды Украинского научно-исследовательского института механизации и электрификации с.-х., т. 2, Киев, 1960

- Велиев Н.Т. Исследование уствойчивости движения и обоснование параметров пахотного агрегата с ротационным плугом при работе на склонах.: Автореф. дис. к.т.н.,-Челябинск, 1981.-22 с.

- Вознесенский В.А. Статистические методы планирования эксперимента в технико – экономических исследованиях. – 2-е изд., перераб. и доп. – М.: Финансы и статистика, 1981. – 263 с., ил. – (мат.статистика для экономистов).

- Гаджиев, П.И., Агротехнические показатели фрезерования почвы с зубцеобразной формой ножа / П.И. Гаджиев, М.С. Шикалов, Г.Г. Рамазанова, А.И. Алексеев // Ресурсосберегающие экологически безопасные технологии и оборудование в АПК. Материалы международной научно-практической конференции. –18-19 апрель 2019. –с. 25-29.

- Гаджиев, П.И. Выбор оптимальных параметров и режимов работы фрезы с ножами зубцеобразной формы / П.И. Гаджиев, К.А. Манаенков, А.И. Алексеев // Наука и образование. Научно рецензируемый электронный журнал МичГАУ. – 2019. – №2.

- Гаджиев, П.И. Исследование крошения почвы при её предпосадочной подготовке к последующей комбайновой уборке картофеля / П.И. Гаджиев, Г.Г. Рамазанова, М.С. Шикалов, А.И. Алексеев // Техника в сельском хозяйстве. – 2019. – №4. – с.20 – 23.

- Гаджиев, П.И. Обоснование параметров комкоразрушающегобитерного барабана машины для предпосадочной подготовки почвы к комбайновой уборке картофеля/ П.И. Гаджиев, Г.Г. Рамазанова, М.С. Шикалов, А.И. Алексеев // Техника в сельском хозяйстве. – 2019. – №8. – с.15 – 18..

- Гаджиев, П.И. Анализ крошения почвы методом полнофакторного эксперимента / П.И. Гаджиев, К.А. Манаенков, Г.Г. Рамазанова, А.И. Алексеев // Вестник МичГАУ: научный журнал. – 2019. – №4. – с.15 – 18.

- Гаджиев, П.И. Экспериментальные исследования почвофрезы с зубцеобразным профилем ножа / П.И. Гаджиев, Г.Г. Рамазанова, А.И. Алексеев // Материалы Международная научная конференция профессорско-преподавательского состава, посвященная 125-летию со дня рождения В.С. Немчинова 3-5 декабря. – 2019.– с.15 – 18.

- Гаджиев, П.И. Положительное решение патент на полезную модель №2019110197(019583) RU C2. Машина для подготовки почвы к комбайневой уборке картофеля / П.И. Гаджиев, М.М. Махмутов, М.С. Шикалов, А.А. Игоревич, Г.Г. Рамазанова. – №2019110197(019583); заявл. 05.04.2019.

- Гаджиев П.И., Коваль К.Л. Энергосберегающая техника и средства для малой механизации, Материалы Международной научной конференции профессорско-преподавательского состава, сотрудников, аспирантов и студентов кооперативных вузов стран СНГ по итогом научно-исследовательской работы в 2007 году «Решение задач по реализации национальных проектов в развитии кооперации и общества в целом», 24 апреля 2008. Химкинский филиал АНО ВПО Центросоюз «Российский университет кооперации», 2008 Издательство РГАУ-МСХА имени К.А.Тимирязева, 2008.

- Гаджиев П.И., Коваль К.Л. Конструктивные особенности фрезы для сплошной обработки почвы. Вестник Российского государственного аграрного заочного университета. Научный журнал №4 (9). Издательство РГАЗУ. М-2008 с.123-126.

- Гаджиев П.И., Коваль К.Л., Гончаров В.В. Экологические предпосылки механической обработки почвы. Материалы международной научно – практической конференции: «Обеспечение и рациональное использование энергетических и водных ресурсов в АПК» 19 мая 2009 г., с. 150 – 153

- Гаджиев П.И., Коваль К.Л. Эффективность обработки почвы фрезой. Жур. «Техника в сельском хозяйстве», №5, 2009 г. с. 41 – 42.

- Геркэ Р., Маховяк В. Развитие конструкций тракторов и сельскохозяйственных машин в Польше. «Тракторы и сельхозмашины», 1969, № 9.

- Глубокое рыхление и щелование эродированных, уплотненных и временно переувлажненных почв // Рекомендации. Составитель Турецкий Р.Л. и др. – Минск, 1988

- Горячкин В.П. Собраний сочинений в 3-х томах. – Колос, 1965. – Т.1 – 620 с., Т2 – 459 с., Т.3 – 384 с.

- Гринчук И.М. Аналитические исследования фрезерных машин// Материалы НТС НИСХОМ. – М.,1970. — №27, с.20-35

- Гринчук И.М., Матяшин Ю.И. Расчёт толщины стружки почвенных фрез// Механизация и электрификация с/х. 1985, №4, с. 35-37.

- Гудков А.Н. Теоретические положения к выбору новой системы обработки почвы // Земледельческая механика.- М.: Машиностроение, 1968.- с. 137-149.

- Гуреев И.И. Обоснование технологий и комплекса машин для возделывания основных культур в районах действия водной эрозии: Авт. дисс. докт. тех. наук, М., 1994, 52 с.

- Гуреев И.И. Энергоемкость обработки почвы// Техника в сел. Хоз-ве. – 1988.- №3. С.22-26.

- Далин А.Д. Обоснование формы рабочих органов ротационных почвообрабатывающих машин. Докт. дисс. М., 1941

- Дедаев Г.А. Исследование технологического процесса работы машины с фрезерными рабочими органами при возделывании картофеля на тяжёлых суглинистых почвах: Автореф. дис. канд. техн. наук. – М., 1970., — 29 с.

- Демидов В.Г., Зволинский В.Н. Система контроля качества обработки почвы фрезерными культиваторами // Тракторы и сельхозмашины.- 1986.- №3. –с.34-36.

- Доспехов Б.А. Методика полевого опыта / Б.А. Доспехов – М.: Агропромиздат, 1985. – 351 с.

- Жук Я.М. Исследование фрезерования почвы. Труды ВИМ, т. 15, М., 1952.

- Жук А.Ф. Изыскание типа и обоснование параметров комбинированных рабочих органов для предпосевной обработки почвы: Автореф. Дис. Канд. техн. наук. – М., 1978. – 238 с.

- Закиров Н.А. Обоснование параметров и режимы работы почвенных фрез с разновеликими ножами лепесткового типа, Автореферат к.т.н., Казань – 2002 г.

- Зарипов С.Х. К вопросу определения скорости движения пласта по отвальной поверхности. Труды Каз. СХИ, 1970, вып. 63, с.59-61.

- Захарченко А.Н. и др. Влияние ходовых систем тракторов кл. 3,0 на уплотнение почвы и урожайность сельскохозяйственных культур. Сб.научных трудов. МСХА., 1990.

- Зеленский С.А.Улучшение амплитудно–частотной характеристики системы привод ротационного культиватора КФГ-3,6-01: Автореф. Дис. Канд. тех. Наук, Краснодар, 1987. – 23 с.

- Имамов И.С. Механико-технологические основы теории деформации почвы рабочими органами почвообрабатывающих и посевных машин

(моделирование методом конечных элементов, оптимизация и автоматизированное проектирование).- Автореф. дисс. д-ра техн. наук.-М., 1992.-56 с. - Имамов И.С. Автоматизированная система расчета, оптимизации параметров и проектирования рабочих органов почвообрабатывающих и посевных машин. \\Тракторы и сельхозмашины, 1993; №8. — с. 20-23.

- Канарев Ф.М. Ротационные почвообразующие машины и орудия. М.: Машиностроение, 1983. – 142 с.

- Капцыгин В.В. Основы теории выбора оптимальных параметров сельскохозяйственных машин и орудий // Вопросы сельскохозяйственной техники. – Минск : Урожай, 1964. – Т. XIII.

- Кильчевский Н.А. Курс теоретической механики. Т. 1.- М.: Наука, 1972. – 456 с.

- Кильчевский Н.А. Курс теоретической механики. Т. 2.- М.: Наука, 1977. – 573 с.

- Ким Л.Х. Исследования навесного плуга с регулируемой шириной захвата предназначенного для работы на склонах, исследование и усовершенствование почвообразующих машин. Вып. 69, ВИСХОМ – М.: 1972 с.36 – 48.

- Кирюхин В.Г. Исследование деформации почвы при вспашке // Материалы НТС ВИСХОМ, вып.7, М.: ОНТИ, 1969.

- Климов Е.А. Садовая фреза ФС-0,9А. «Тракторы и сельхозмашины», 1962, № 4.

- Коновал А.И. Обоснование типа и параметров фрезерных рабочих органов комбинированных машин. Жур.:Механизация и электрификация с/х. №4, 1986, с.22

- Ковалёв Н.Г. и др. Сельскохозяйственные материалы. – М.: ИК «Родник», 1998. – 207 с.

- Корн Г. и Корн Т. Справочник по математике для научных работников инженеров. – М.: Наука, 1974. – 832 с.

- Короленко К.М. Опыт применения пропашных фрез ФБСШ-2,8М на поймененных и торфянистых почвах. Материалы НТС ВИСХОМа, № 20, М., 1965.

- Кузнецов Ю.А. Роторные культиваторы. ЦИНТИАМ, М. 1963.

- Листопад Г.Е. Кошеваров Ф.М. о деформации почвы рабочими органами почвообрабатывающих машин. Доклады ВАСХНИЛ, 1973, №10, с. 42-44.

- Лобачевский Я.П., Колчина Л.М. Современное состояние и тенденции развития почвообрабатывающих машин. — М.: Росинформатех, 2005 – 116с.

- Максимов И.И. Прогноз эрозионных процессов, техника и технология для обработки склоновых земель // Автореферат дисс. д.т.н. – М., 1981

- Мятшин Ю.И., Гринчук И.М., Егоров Г.М. Расчёт и проектирование ротационных почвообрабатывающих машин. – М.: Агропроиздат, 1988, 176 с.

- Медведев В.И. Энергетика машинных агрегатов с рабочими органами – движетелями. – Чебоксары: Чувашское книжное издательство, 1972, 178 с.

- Навесная пропашная фреза. Сб. «В боротьбi» за соцiалiстичну с. – г. машину». ОНТИ ДНТВУ НКТП, Харкi в. 1936

- Панов И.М. Выбор энергосберегающих способов обработки почвы. // Тракторы и с.-х. машины. -1990. -№8. –с.32-35.

- Панов И.М. Совершенствование почвообрабатывающей техники для перспективных технологий возделывания сельскохозяйственных культур // Тракторы и с.-х. машины. – 1985. — № 4. –с.10-13.

- Панов И.М. Механико – технологические основы расчёта и проектирования почвообрабатывающих машин с ротационными рабочими органами: Автореф. Дис. Док.техн.наук. – Челябинск, 1984. – 36 с.

- Панов И.М., Шмонин В.А. Испытания прицепного пятикорпусного плуга с роторными отвалами. «Тракторы и сельхозмашины». 1967, № 6

- Панов И.М., Мелихов В.В. Ротационные почвообрабатывающие машины и орудия. ЦИНТИАМ, М., 1963

- Панов И.М., Мелихов В.В. Испытания ротационного плуга РП-200 «Тракторы и сельхозмашины», 1967, № 7

- Панов И.М., Мелихов В.В. Ротационные плуги, «Тракторы и сельхозмашины», 1964, № 10

- Панов И.М., Ветохин В.И. Физические основы механики почв – К.: феникс, 2009 – 266 с.

- Панов И.М., Токушев Ж.Е. Теория, конструкция и расчет ротоционных почвообрабатывающих машин – Кокшетау: Изд. Кокшетауского университета, 2005. – 314 с.

- Панов И.М., Юзбашев В.А. Энергобаланс МТА с ротационной почвообрабатывающей машиной // Сб. научн. тр. ВИСХОМ, вып.85. – М., 1975.

- Панов И.М., Юзбашев В.А. Силовые характеристики рабочих органов ротационных машин//Тракторы и сельхозмашины, № 3, 1975.

- Панов И.М., Кебере Т.Э. Теоретические и экспериментальные основы косвенного метода определения удельного сопративления при вспашке. – М.: Полимаг-ВИСХОМ, 1994.