Титульный лист и исполнители

РЕФЕРАТ

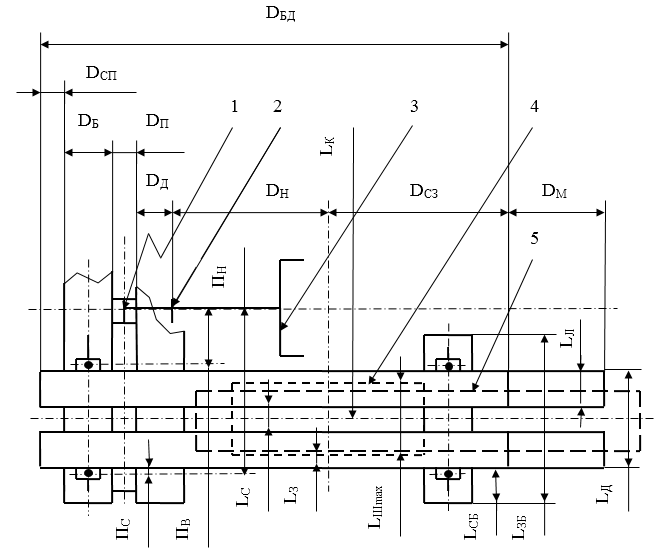

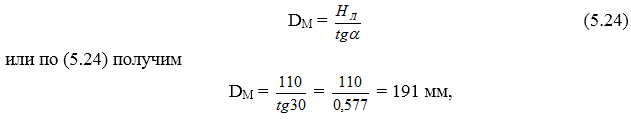

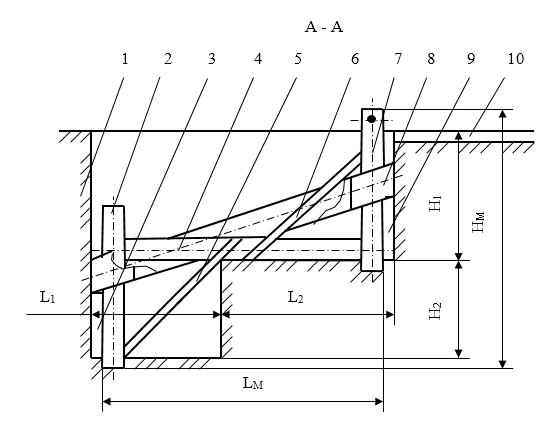

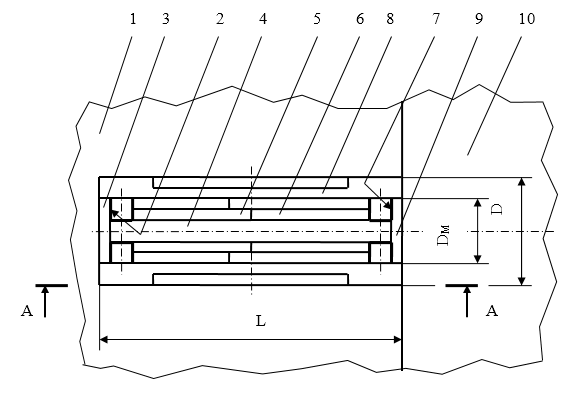

Отчет 251 с., 1 кн., 40 рис., 39 табл., 132 источн., 9 прил.

ТРАКТОР, ДВИГАТЕЛЬ, ЛАБОРАТОРИЯ, ТЯГОВЫЕ ИСПЫТАНИЯ, ИССЛЕДОВАНИЕ, МОЩНОСТЬ, РАСХОД ТОПЛИВА, СИЛА ТЯГИ, НАГРУЗКА, НАГРУЗОЧНОЕ УСТРОЙСТВО, ТРОГАНИЕ С МЕСТА, ПЕРЕДАЧА

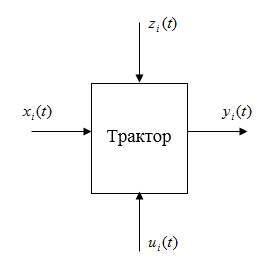

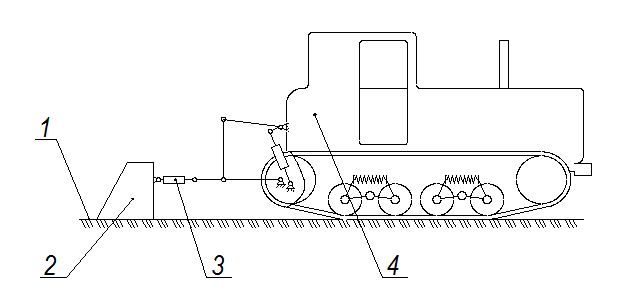

Объект исследования – процесс тяговых испытаний трактора при трогании с места под нагрузкой.

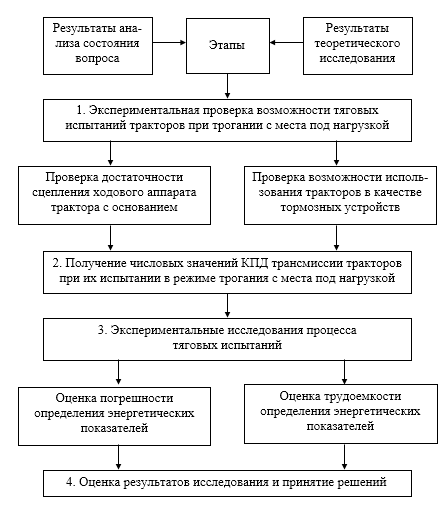

Цель работы – разработка передвижной тяговой лаборатории на основе тягового метода испытания тракторов при трогании с места под нагрузкой, применение которой направлено на снижение затрат труда и средств при определении тяговых характеристик, энергетических параметров, а также технического состояния тракторов и их составных частей.

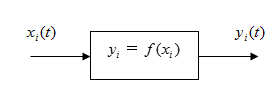

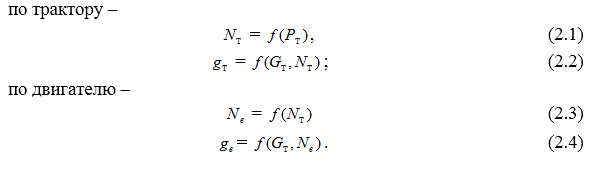

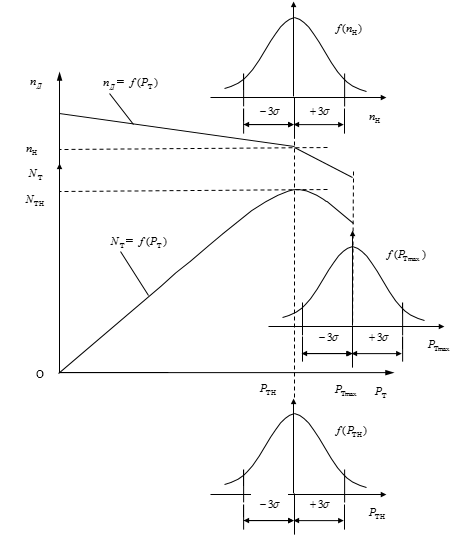

В ходе исследования разработана математическая модель процесса испытания трактора при трогании с места под нагрузкой, позволяющая определить тяговую мощность трактора и эффективную мощность двигателя трактора по его силе тяги.

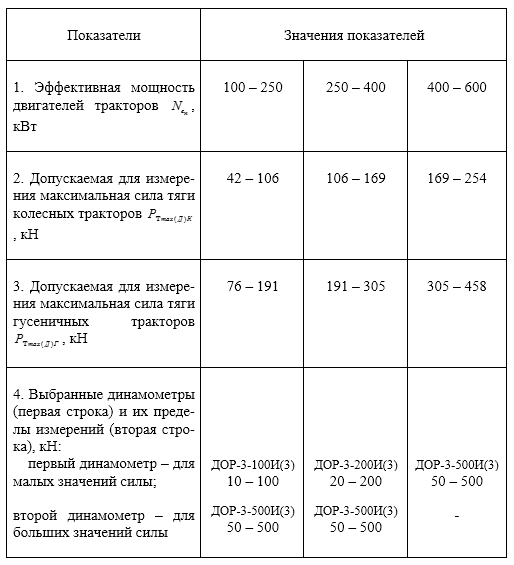

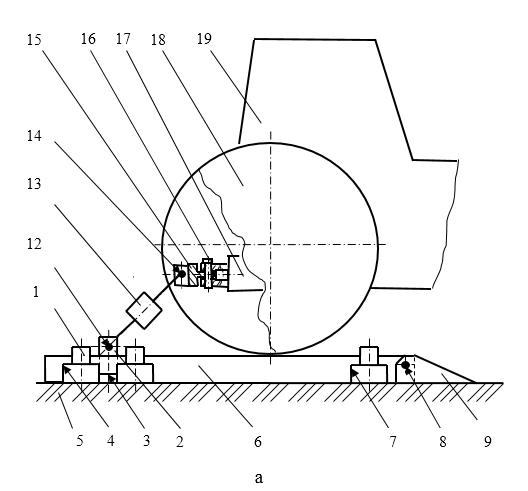

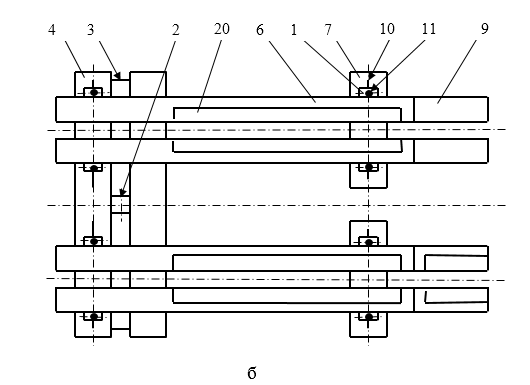

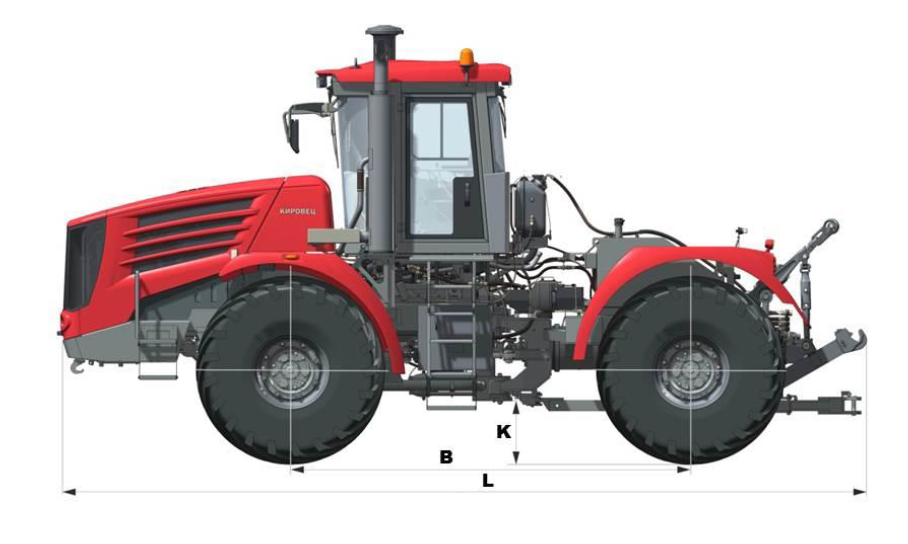

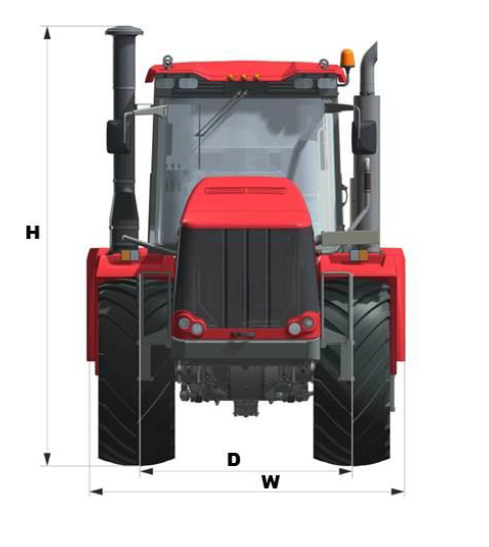

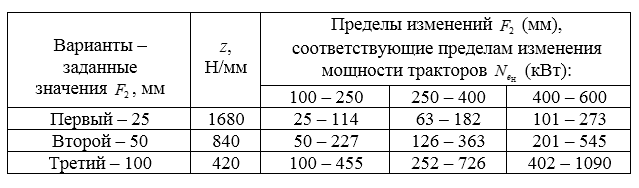

В результате исследования впервые разработана передвижная тяговая лаборатория тракторов мощностью: от 100 до 250 кВт; от 250 до 400 кВт; от 400 до 600 кВт. Техническая новизна разработки подтверждена более 20 патентами РФ на изобретения. При этом учтены условия безопасности, в соответствии с которыми определены основные параметры процесса испытаний, обоснованы и подобраны технические средства лаборатории. Представлены методики определения технического состояния тракторов и их энергетических параметров, а также технологическая карта на тяговые испытания при трогании с места под нагрузкой.

Определена экономическая эффективность результатов исследования. Годовой экономический эффект применения лаборатории в СХП составляет 5,9 тыс. руб. на один трактор, на МИС – 459 тыс. руб. Срок окупаемости лаборатории в этих производствах соответственно равен 0,6 и 0,5 года.

Работа предназначена для специалистов МИС и АПК, занимающихся испытанием и эксплуатацией МТП, разработкой технологий и средств технического обслуживания машин, а также для научных специалистов, аспирантов и студентов инженерных факультетов.

Дальнейшее развитие объекта исследования представляется возможным на основе применении усовершенствованного метода тяговых испытаний трактора – при его трогании с места в режиме частичной нагрузки.

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ

ВВЕДЕНИЕ

Современный этап развития сельского хозяйства характеризуется ограниченностью трудовых, материально-технических, энергетических, экологических и финансовых ресурсов. Сегодня перед агропромышленным комплексом (АПК) нашей страны ставится задача повысить производитель-ность труда к 2020 г. в 3…4 раза, что обусловлено необходимостью обеспечения конкурентоспособности на мировом рынке [50]. Этот процесс предопределяет ресурсосбережение при эксплуатации машин [64, 91].

Мощность и расход топлива — основные топливно-экономические показатели и обобщенные параметры технического состояния двигателя и трактора в целом. От их значений напрямую зависят производительность, экономичность и экологическая безопасность машинно-тракторных агрега-тов [28], а также оценка необходимости выполнения работ по восстанов-лению работоспособности составных частей двигателя и трактора.

Поэтому определение этих показателей является важной диагностической операцией [37, 46]. При эксплуатации допускается снижение эффективной мощности двигателя не более чем на 5 %, а повышение мощности и часового расхода топлива не более чем на 7 % по сравнению с номинальными значениями [27, 105].

Однако проверками установлено, что эффективная мощность двигателей сельскохозяйственных мобильных машин в условиях эксплуатации ниже номинальной на 10…20 %, а в отдельных случаях – на 30 %. Это особенно характерно для энергонасыщенных тракторов. Расход топлива завышен на 5…15 %. В результате снижается производительность машин, ухудшаются экономические и экологические показатели их использования [109]. Вместе с тем известно, что при систематическом контроле и восстановлении работоспособности в случае снижения мощности за допускаемые пределы производительность тракторных агрегатов повышается на 8…10 %, а погектарный расход топлива снижается на 12…15 % [57]. В этой связи следует отметить, что в период с 1980 по 1990 г. техническим диагностированием в России был охвачен практически весь парк сельскохозяйственных машин (около 95 %) [95]. И это было экономически оправданно для условий машиноиспользования того времени.

С переходом на рыночную экономику (после 1991 г.) развитие диагностирования машин сопряжено с необходимостью учета ряда проблем. Если исходить из того, что процесс определения мощности реализуется в системе «человек, объект и средство испытания (диагностирования), а также среда», то в настоящее время мы имеем следующие проблемы.

Проблема по первому элементу системы заключается в недостатке квалифицированных кадров механизаторов и инженеров [63]. Поэтому, с одной стороны, требуется их качественная подготовка, а с другой, нужны приборы, выполненные с возможностью их эксплуатации персоналом различной квалификации [111].

Проблема по второму элементу обусловлена наличием в хозяйствах старой техники [24, 59], срок службы которой 20 и более лет [32, 83, 129]. Объем работ по диагностированию таких машин повышается, а возможность восстановления их работоспособности снижается.

Проблема по третьему элементу состоит в том, что после 1991 г. оте-чественной промышленностью не выпускаются многие средства диагности-рования [69], в том числе и те, которые предназначены для испытания двигателей и тракторов при определении мощности и расхода топлива.

Проблема по четвертому элементу системы сводится к дефициту денежных средств. В связи с чем, хозяйства не могут приобретать дорогостоящие средства диагностирования.

Данные проблемы в совокупности обуславливают необходимость создания доступных для пользователя методов и средств испытаний тракторов и их двигателей. Поэтому исследования, направленные на их обоснование, являются актуальными и имеют ресурсосберегающее значение для АПК. Решению этих проблем и посвящена настоящая работа.

Цель исследования – снижение затрат труда и средств на определение тяговых характеристик, энергетических параметров, а также технического состояния трактора и его составных частей за счет применения тягового метода испытания этих машин при трогании с места под нагрузкой.

Объект исследования – процесс тяговых испытаний трактора при трогании с места под нагрузкой.

Предмет исследования – закономерности процесса тяговых испытаний трактора при трогании с места под нагрузкой.

В качестве гипотезы принято предположение о том, что определение тяговых характеристик, энергетических параметров трактора, а также технического состояния трактора и его составных частей с минимальными затратами труда и средств возможно по силе тяги – при его трогании с места под нагрузкой.

В развитие данной гипотезы в работе выполнено обоснование тягового метода испытания тракторов при трогании с места под нагрузкой, а также технических средств для его практической реализации. В целом, их техническая новизна подтверждена более чем 20 патентами РФ на изобретения. Разработки на их основе прошли экспериментальную проверку, апробированы в производственных условиях и рекомендованы к практическому применению в сельскохозяйственных предприятиях.

В завершение определена экономическая эффективность внедрения тягового метода испытания тракторов и средств для его осуществления на практике. Полученные результаты исследования положены в основу разработки передвижных тяговых лабораторий для тракторов мощностью от 100 до 600 кВт. Поэтому далее более подробно представим тяговые испытания.

Тяговые испытания – это важнейшая составная часть технической эксплуатации машин, которая в наибольшей степени оказывает влияние на эффективность их использования по назначению. Тяговые испытания – это начало диагностики как науки и диагностирования как процесса определения технического состояния тяговых машин. Только на основе таких испытаний представляется возможным определить тяговые (основные) характеристики, энергетические параметры, техническое состояние трактора и его составных частей. В связи с этим тяговыми испытаниями тракторов в нашей стране начали заниматься практически одновременно с началом их массового выпуска – еще в 30-е годы прошлого века – почти 100 лет назад. Изначально в основу испытаний был положен метод нагружения машин силой тяги в движении. Сначала этот метод был реализован на практике при применении движущегося в связке с испытываемой машиной транспортного средства или трактора, а позднее – специальной тяговой лаборатории. В те годы, когда тракторы имели небольшую мощность, метод их нагружения силой тяги в движении был приемлем. Однако мощность тракторов с тех пор повысилась от 2…10 до 1000 и более кВт, что сопоставимо с мощностью аэробуса. В 80-х годах была предпринята попытка создания стендов для тяговых испытаний тракторов (диагностический стенд КИ-8927), но они не нашли своего применения. Разумеется, для испытания мощных машин требуются соответствующие, не менее мощные, испытательные тяговые лаборатории и стенды. Безусловно, их создание сопряжено с огромными материальными затратами при выпуске из производства. Еще один не менее важный аспект, теперь уже касающийся использования тяговых средств по назначению, состоит в следующем. Допустим, мы имеем самую современную тяговую лабораторию, причем для самых мощных тракторов. Однако проблема тяговых испытаний останется нерешенной: при испытании машин «в борозде» мы никогда не получим сопоставимых и воспроизводимых результатов (известно: «в одну и ту же воду нельзя войти дважды»).

Учитывая это, в 1995 году нами впервые был предложен другой метод тяговых испытаний (Пат. РФ 2140627) – при трогании машины с места под нагрузкой. К настоящему времени техническая новизна названного метода и средств для его осуществления подтверждена более 20 патентами России на изобретения. Этот метод скоротечен – может быть реализован за несколько секунд, и универсален – пригоден для испытания тракторов любой мощности. Технические средства для его осуществления позволяют решить более широкий круг задач при минимальных затратах труда и материально-денежных средств. Вместе с тем наши наблюдения показывают, что практики хотя и понимают, что главное при определении технического состояния машины выяснить «тянет она или не тянет», но в большинстве случаев боятся испытывать машину при трогании с места под нагрузкой. Действительно, при таких испытаниях нужно строго соблюдать меры технической безопасности во избежание повреждений муфты сцепления, трансмиссии, а также механизма навески. Главное при этом: не нагружать трактор больше нормы – сила тяги при трогании машины с места (при испытании) не должна превышать значение силы тяги в движении (в работе)! Если это удается обеспечить, то испытания будут сведены к обычному рабочему режиму трогания машины с места под нагрузкой до момента остановки ее двигателя, при котором одновременно измеряют максимальную силу тяги. Кстати, в этом и есть суть предложенных тяговых испытаний. Такой режим осуществляют на заранее выбранной «безопасной» передаче трансмиссии, что предотвращает возможную опасность, а процесс становится безопасным и реально выполнимым. В сущности этому и посвящена настоящая работа.

Отчет состоит из шести основных разделов, пятый из которых является итоговым – практическим приложением результатов исследования к созданию и использованию передвижных тяговых лабораторий. Он составлен по результатам исследований, представленных в разделах 1-4, экспериментальные исследования в которых для их простоты проведения выполнены на примере тракторов ДТ-75М и МТЗ-80/82; мощность их двигателей не превышает 100 кВт. В дальнейшем эти результаты в целом были приняты за основу при разработке лабораторий для тяговых испытаний тракторов мощностью от 100 до 600 кВт. При этом было учтено и то, что осуществить эксперименты с использованием более мощных тракторов на первом этапе разработки лабораторий весьма затруднительно по причине высокой стоимости эксперимента, а также из-за отсутствия в практике, по крайней мере, в СХП Иркутской области, тракторов, имеющих мощность двигателей в пределах от 250 до 400 и от 400 до 600 кВт. Шестой раздел посвящен экономической эффективности практического приложения результатов исследований.

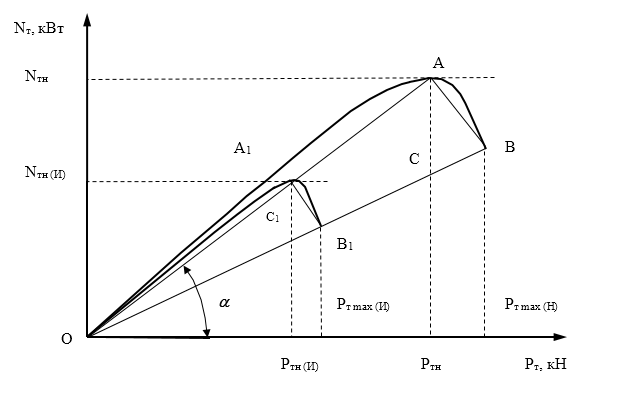

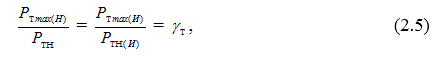

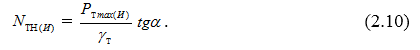

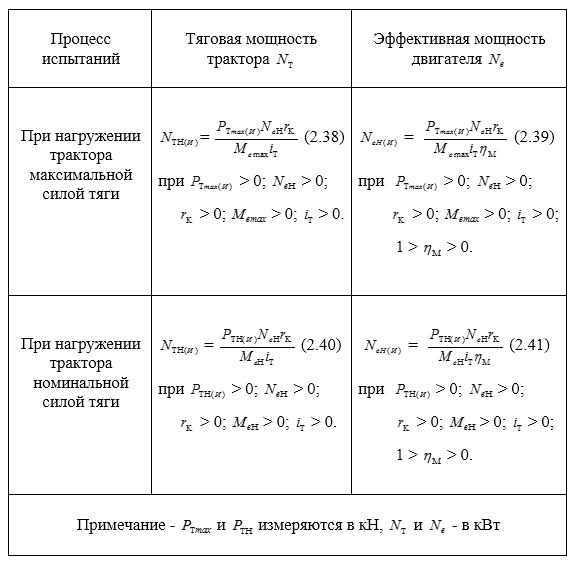

При разработке лабораторий было принято положение о том, что они предназначены для получения тяговых характеристик тракторов. В общем, тяговая характеристика выражает зависимость тяговой мощности, скорости движения, удельного и часового расхода топлива, буксования и тягового КПД от силы тяги. Исследовать одновременно все названные шесть показателей применительно к тяговым лабораториям также достаточно сложно, даже нереально при отведенном времени на разработку. При этом не менее важно и то, есть ли необходимость и рациональность: с помощью передвижных лабораторий определять все эти показатели? Поэтому число показателей, контролируемых лабораторией экспериментально, было принято равным одному, которым является показатель – максимальная сила тяги трактора по передачам. Она измеряется наиболее точно и с минимальными затратами труда и средств, как это было установлено в ходе экспериментальных исследований процесса испытаний тракторов ДТ-75М и МТЗ-80/82. При известности этого показателя представляется возможным расчетным путем получить следующие показатели: номинальная сила тяги, номинальная тяговая мощность трактора и эффективная номинальная мощность его двигателя. При этом последний показатель принят в дополнение к установленным показателям тяговой характеристики, что, на наш взгляд, расширяет эксплуатационные возможности лабораторий. Кроме того, с этой же целью дополнительно предложено определение энергетических параметров, а также определение технического состояния трактора и его основных составных частей.

Авторы полагают, что настоящее исследование не является исчерпывающим, напротив, – это первый практический шаг к созданию методов и средств для тяговых испытаний машин при трогании с места под нагрузкой. В дальнейшем в первую очередь необходимо дополнить данное исследование определением расхода топлива, а также обосновать тяговые испытания машин при трогании с места в режиме частичной нагрузки, техническая новизна которых подтверждена патентами на изобретения. Кроме того, нужно улучшить конструкцию нагрузочных устройств, дополнив их элементами, обеспечивающими более мягкий режим испытаний. Все это позволит расширить эксплуатационные возможности лаборатории, повысить ее эффективность, а тяговые испытания сделать более безопасными и доступными для широкого круга сельскохозяйственных предприятий и специалистов, занимающихся испытанием и эксплуатацией машин.

Авторы настоящей работы выражают искреннюю благодарность Заказчику данной темы, представившему возможность приятно поработать над решением проблем тяговых испытаний машин. Авторы надеются, что разработанная ими лаборатория, в основе которой метод тяговых испытаний при трогании машины с места под нагрузкой, найдет широкое применение в практике эксплуатации машин. Авторы выражают готовность оказать Заказчику консультационную, методическую и другую помощь по созданию и использованию этой лаборатории. Авторы были бы признательны Заказчику за постановку им новых задач исследования в продолжение этой темы на договорной основе или в рамках темы по линии МСХ РФ. Авторы будут благодарны за замечания и предложения, касающиеся данной работы. Просьба направлять их по электронному адресу: fair.irk@mail.ru.

1 СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ

1.1 Мощность и расход топлива как основные показатели работы и обобщенные параметры технического состояния двигателя и трактора

Мощность и расход топлива являются основными показателями, характеризующими эксплуатационные качества двигателя и трактора (показатель – данные, по которым можно судить о развитии и ходе чего-нибудь [87]). От их значений зависят производительность и экономичность машинно-тракторных агрегатов [28]. С другой стороны, мощность и расход топлива – параметры технического состояния двигателя и трактора (параметр – величина, характеризующая какое-нибудь основное свойство машины, системы или явления, процесса [87, 90]). Покажем это в дальнейшем.

Мощность и расход топлива — основные показатели работы двигателя и трактора.

Показатели работы двигателя. В теории и практике эксплуатации машинно-тракторного парка [58] мощность и расход топлива рассматривают в совокупности с другими энергетическими показателями работы [18] двигателя, а также с учетом эксплуатационных режимов его работы.

Работу тракторного двигателя в зависимости от нагрузки подразделяют на режимы, которые характеризуют следующими показателями [58]:

а) номинальный режим: номинальная частота вращения (число оборотов) коленчатого вала , определенная технической документацией (предприятием-изготовителем), и соответствующие ей номинальная эффективная мощность двигателя , номинальный (расчетный) крутящий момент двигателя , номинальный расход топлива – часовой и удельный (для справки: по ГОСТ 20760 [3] эффективная мощность двигателя – максимальная мощность, развиваемая двигателем при номинальной частоте вращения коленчатого вала);

б) режим холостого хода – аналогично: ![]()

в) режим максимального момента (перегрузки)

![]()

г) для режима минимально устойчивых оборотов двигателя

![]()

Во всех этих показателях

![]() (1.1)

(1.1)

![]()

(1.2)

(1.2)

где единицы измерения

При этом следует иметь в виду, что стандартные определения мощности и расхода топлива приведены в ГОСТ 18509 [2]. Однако они предназначены для оценки качества дизельных двигателей по результатам стендовых испытаний — при производстве двигателей. Приведенные выше определения и обозначения мощности и расхода топлива по источнику [58] в целом согласуются с ГОСТ 18509 [2]. Они широко используются в учебной и научно-технической литературе, причем на протяжении многих десятков лет [30, 92, 112]. Поэтому для однозначности понимания и изложения материала в дальнейшем будем оперировать только ими.

На показатели работы двигателя влияют не только режимы его работы, но и другие факторы. При стохастическом (неустановившемся) характере нагрузки на двигатель его мощность и расход топлива будут отличаться от тех же показателей, определяемых стендовой характеристикой, по трем основным причинам, влияние которых учитывают соответствующими поправочными коэффициентами: динамическим ![]() временным

временным ![]() и вероятностным

и вероятностным ![]() . Общий коэффициент [58]

. Общий коэффициент [58]

![]() (1.3)

(1.3)

Коэффициент ![]() учитывает динамику рабочего процесса двигателя – изменение степени наполнения цилиндров, коэффициента избытка воздуха и др. Коэффициент

учитывает динамику рабочего процесса двигателя – изменение степени наполнения цилиндров, коэффициента избытка воздуха и др. Коэффициент ![]() характеризует вероятностные изменения показателей при работе за период t вследствие износа, разрегулировок, понижения надежности (несмотря на своевременное и высококачественное ТО) и т. д. Коэффициент

характеризует вероятностные изменения показателей при работе за период t вследствие износа, разрегулировок, понижения надежности (несмотря на своевременное и высококачественное ТО) и т. д. Коэффициент ![]() учитывает изменение средних значений (математического ожидания) выходных величин (эксплуатационных показателей двигателя) при нелинейном характере зависимости [58].

учитывает изменение средних значений (математического ожидания) выходных величин (эксплуатационных показателей двигателя) при нелинейном характере зависимости [58].

Показатели работы трактора. Энергетические свойства трактора зависят от энергетических свойств двигателя и потерь в процессе передачи энергии от двигателя к трактору при образовании движущей силы, силы тяги или при передаче вращения (приводе) через ВОМ [58]. К основным показателям тяговых свойств и топливной экономичности тракторов относятся: тяговая мощность, условный и тяговый КПД, тяговое усилие, скорость движения, буксование, часовой расход топлива, удельный расход топлива и др. [18].

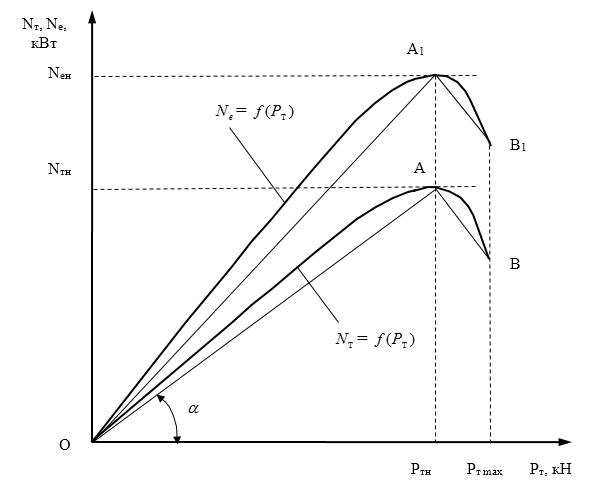

Работу трактора, как и работу его двигателя, в зависимости от нагрузки подразделяют на режимы, которые определяют следующими показателями в соответствии с тяговой характеристикой трактора [118]:

а) номинальный режим работы под нагрузкой, что соответствует номинальной силе тяги ![]() и номинальной тяговой мощности

и номинальной тяговой мощности ![]() равной ее максимальному значению

равной ее максимальному значению ![]()

б) режим холостого хода – движение без нагрузки – при ![]()

в) режим перегрузки — движение с максимально допустимой по условиям загрузки или сцепления тяговой нагрузкой ![]()

Показатели, характеризующие тяговые возможности и режимы работы трактора, связаны между собой следующими соотношениями [118]:

![]() (1.4)

(1.4)

![]()

![]() (1.5)

(1.5)

![]()

Номинальный режим работы трак тора и режим перегрузки связаны с соответствующими режимами работы двигателя.

Мощность Nв и расход топлива gв — обобщенные параметры технического состояния двигателя. Они определяют его работоспособность. При эксплуатации допускается снижение эффективной мощности двигателя не более чем на 5 % и повышение часового расхода топлива не более чем на 7 % по сравнению с номинальными значениями [105].

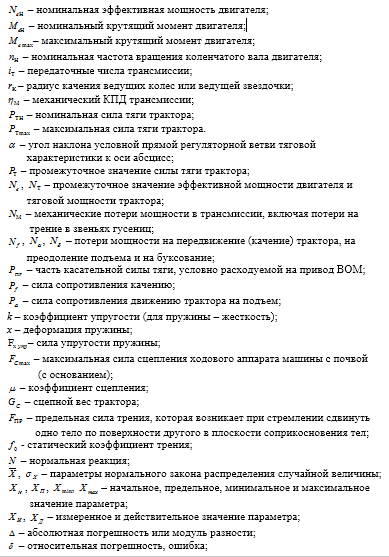

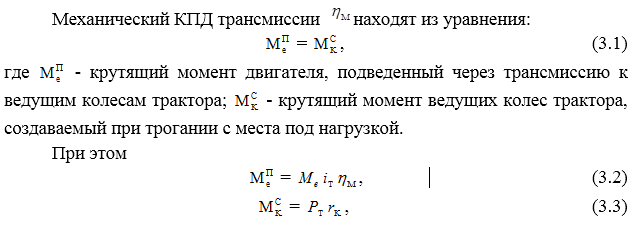

При несоблюдении этих требований считается, что двигатель находится в неработоспособном состоянии, так как производительность мобильной машины будет занижена, а экономичность ухудшена [105]. Мощность и расход топлива как параметры технического состояния двигателя во взаимосвязи с диагностическими признаками показаны на рис. 1.1 по данным [105]. Представим его описание.

Система подачи топлива. На ее долю приходится 20-35 % всех отказов двигателей. Изменение параметров состояния системы влияет на качество смесеобразования и процесс сгорания в цилиндре двигателя. Как следствие, изменяются мощность и расход топлива. Это сопровождается появлением различных признаков, которые являются диагностическими. Поэтому при отклонении мощности и расхода топлива от нормальных значений и появлении указанных на рис. 1.1 диагностических признаков необходимо в первую очередь проверить состояние системы питания [105].

Мощность и расход топлива двигателя

Системы и механизмы двигателя

Система подачи топлива

ЦПГ

Система подачи воздуха

воздуха

ГРМ

Параметры технического состояния

Качество рас-пыла; момент (угол) впрыски-вания; коли-чество топлива; равномерность подачи по ци-линдрам

Давление над-дува; сопро-тивление воз-духоочисти-теля; проводи-мость и герме-тичность впус-кного тракта

Износ цилин-дра; износ пор-шня; износ и упругость поршневых ко-лец; подвиж-ность поршне-вых колец

Износ дета-лей ГРМ; упругость пружин кла-панов; фазы газораспреде-ления; зазор в ГРМ

Диагностические параметры (признаки)

Дымность вы-пускных газов; «жесткая» или «мягкая» работа ДВС; нагрев вы-пускного тракта; неравномер-ность вращения коленчатого ва-ла; трудный пу-ск ДВС; наличие топлива в масле

Разрежение во всасывающем тракте; подсос воздуха в сты-ках; давление наддува; дым-ность выпуск-ных газов; по-вышение кон-центрации кварца в сма-зочном масле

Стуки в зоне клапанов; перебои в работе двигателя; герметич-ность соединения «клапан-гнездо»

Расход масла на угар; утечки газов в картер; трудный пуск; разрежение в цилиндре; ком-прессия; неплот-ность клапанов; дымность газов; повышенное со-держание частиц износа в масле

Рисунок 1.1 – Мощность и расход топлива как параметры технического

состояния двигателя во взаимосвязи с диагностическими признаками

Система подачи и очистки воздуха. Её параметры ухудшаются при неисправности турбокомпрессора, появлении нагара на стенках впускных каналов головки цилиндра и на поверхности газораспределения, нарушении герметичности впускного тракта. Это сопровождается появлением диагностических признаков и изменением диагностических параметров. Проверку системы подачи и очистки воздуха необходимо проводить во вторую очередь (при изменении мощности и расхода топлива) [105].

Механизм газораспределения. Скорость изменения параметров состояния газораспределительного механизма меньше, чем агрегатов топливной аппаратуры и системы подачи воздуха. Поэтому снижение мощности и увеличение расхода топлива из-за газораспределительного механизма обычно менее вероятно. Следовательно, этот механизм необходимо проверять в третью очередь. Исключение составляет лишь такой дефект, как подгорание клапанов. Однако он сопровождается явными признаками: перебоями в работе двигателя, свистом или шумом воздуха в коллекторах при прокручивании коленчатого вала [105].

Цилиндропоршневая группа. Износ деталей цилиндропоршневой группы, снижение упругости поршневых колец и их закоксовывание увеличивает утечки газов в соединении «цилиндр-поршень». В результате изменяются косвенные параметры состояния: уменьшаются давление цилиндров в конце такта сжатия (компрессия) и степень разрежения на такте впуска, что ухудшает протекание рабочего процесса. Это особенно сказывается на малых скоростных режимах, в частности при пуске двигателя. Трудный пуск – один из признаков износа цилиндропоршневой группы. В то же время на номинальных скоростных режимах степень сжатия и разрежения вследствие дросселирования газов через кольцевые уплотнения изменяется незначительно. Поэтому мощность двигателя даже при предельных износах цилиндропоршневой группы уменьшается лишь в пределах 10 % от номинального значения. Однако при износе деталей этой группы, а также при закоксовывании поршневых колец значительно увеличивается прорыв газов в картер и расход масла на угар. По этим косвенным (диагностическим) параметрам оценивается техническое состояние цилиндропоршневой группы и они служат критерием ее предельного состояния.

При снижении мощности и ухудшении экономичности двигателя цилиндропоршневую группу проверяют в последнюю очередь [105].

В результате получается, что во всех рассмотренных случаях мощность и расход топлива являются параметрами технического состояния двигателя.

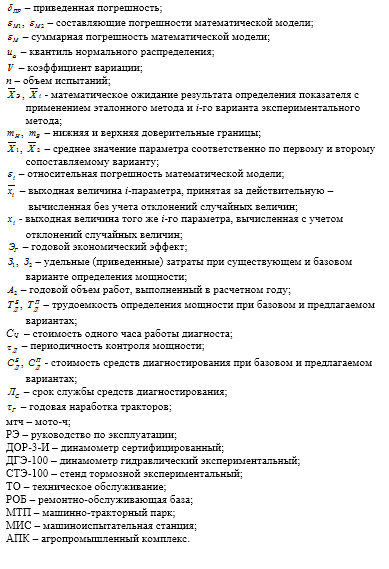

Мощность ![]() и расход топлива

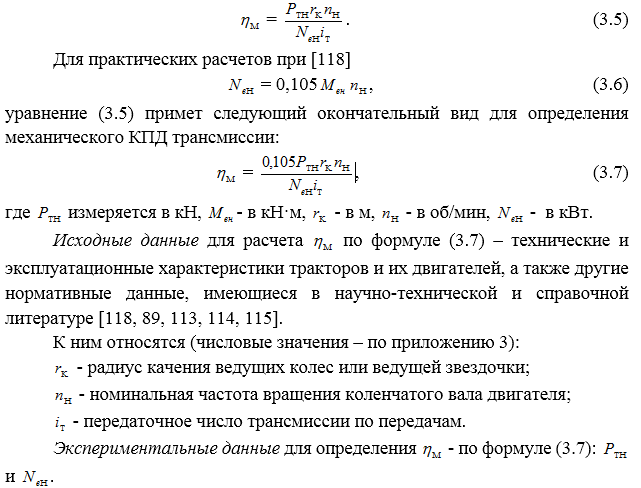

и расход топлива ![]() — обобщенные параметры технического состояния трактора. Они определяют его работоспособность. При этом техническое состояние трактора зависит от состояния двигателя, а также главной муфты сцепления, трансмиссии и ходовой системы [105], что показано на рис. 1.2. Представим далее параметры этих составных частей трактора за исключением его двигателя, параметры которого уже изложены выше (рис. 1.1).

— обобщенные параметры технического состояния трактора. Они определяют его работоспособность. При этом техническое состояние трактора зависит от состояния двигателя, а также главной муфты сцепления, трансмиссии и ходовой системы [105], что показано на рис. 1.2. Представим далее параметры этих составных частей трактора за исключением его двигателя, параметры которого уже изложены выше (рис. 1.1).

Главная муфта сцепления. Муфта сцепления должна обеспечивать надежную передачу крутящего момента, быстрое и полное отключение коробки передач от дизеля, а также плавное нагружение составных частей силовой передачи при трогании трактора с места. Плавное трогание трактора и кратковременные перегрузки, неизбежные при работе тракторных агрегатов, обусловливают пробуксовывание дисков муфты, а значит, и изнашивание фрикционных накладок. Их износ влечет за собой перемещение нажимного диска в сторону маховика и вследствие этого уменьшение силы нажатия нажимных пружин или кулачков. Диски начинают пробуксовывать чаще, что вызывает усиленный нагрев их рабочих поверхностей. При этом диски коробятся, а пружины теряют упругость, что, в свою очередь, усиливает пробуксовывание муфты и разрушает рабочую поверхность фрикционных накладок [27, 105]. При пробуксовывании дисков передача крутящего момента от двигателя на трансмиссию затрудняется либо прекращается вовсе, что приводит к снижению мощности трактора и повышению расхода топлива.

Трансмиссия. Работоспособность механической коробки передач (КП), например тракторов типа МТЗ и ДТ-75М, их главной и конечных передач зависит от состояния (износа) зубьев шестерен, подшипников, валов, вилок включения передач, а также базовых деталей (корпусов). По мере изнашивания зубьев шестерен, шлицевых соединений и подшипников увеличивается боковой зазор между зубьями. Чрезмерное увеличение зазора сопровождается возникновением ударных нагрузок на зубья, обусловленных неравномерным их изнашиванием, а также значительными колебаниями тягового усилия. К параметрам состояния гидромеханической трансмиссии (на рис. 1.2 они не показаны), например тракторов «Кировец» и Т-150, относятся загрязненность масляных фильтров (определяется по перепаду давления), давление срабатывания предохранительного и перепускного клапанов, подача насоса, расход масла (утечки) в распределителе, давление разрядки гидроаккумулятора при переключении передач и др. [27].

При нарушении работоспособности как механической, так и гидромеханической трансмиссии снижается ее КПД, что приводит к уменьшению тяговой мощности трактора и повышению расхода топлива.

Мощность и расход топлива трактора

Составные части трактора

Двигатель

Ходовая

система

Главная муфта сцепления

Трансмиссия

Параметры технического состояния (ТС)

Давление возду-ха в шинах, на-рушение сходи-мости и развала колес, износ гу-сеничных цепей, катков, роликов, подшипников

Износ дета- лей: вилок включения передач, зубьев шестерен, подшип-

ников

Диагностические параметры (признаки)

Диагностичес-кие параметры,

относящиеся к системе подачи топлива, системе подачи и очистки воздуха, а также к ГРМ и ЦПГ

Снижение ско-рости под на-грузкой, отсут-ствие быстрого и полного от-ключения КП от дизеля, нет плавного на-гружения си-ловой переда-чи при трога-нии с места усилен-ный нагрев

Суммарный зазор в механизмах силовой передачи, колебания тягового усилия, абразивы в трансмисси-онном масле

Нарушение управляемости,

сход гусеницы с ведущей звездочки при повороте, потери мощности при движении

Износ и разруше-ние фрикцион-ных накладок, упругость нажим-ных пружин, усилие на органе управления

Параметры ТС, относящиеся к системам пода-чи топлива, и воздуха, а также к ГРМ

и ЦПГ

Рисунок 1.2 – Мощность и расход топлива как параметры технического

состояния трактора во взаимосвязи с диагностическими признаками

Ходовая система. Важный параметр технического состояния ходовой системы колесного трактора – давление воздуха в шинах. Работа трактора при повышенном давлении повышает затраты мощности на перекатывание колес, увеличивает трение внутренних слоев каркаса покрышки, что приводит к ее перегреву и расслоению. Высокое давление в шинах ведущих колес вызывает их буксование, в результате чего снижается производительность тракторных агрегатов и возрастает интенсивность изнашивания покрышек. При любом отклонении давления в шинах от нормального значения ухудшается управляемость трактора. Неправильная сходимость колес наряду с ускоренным изнашиванием покрышек ухудшает управляемость трактором [27].

Один из основных параметров состояния ходовой системы гусеничного трактора – предварительное натяжение гусеничных цепей, которое существенно влияет на потери мощности при передвижении трактора и на интенсивность изнашивания гусеничных движителей. При неправильном натяжении гусениц затраты эффективной мощности дизеля на передвижение трактора увеличиваются на 7-9 % [27].

Таким образом, любое отклонение параметров технического состояния трактора (его составных частей) неизбежно приводит к изменению показателей его работы. При этом мощность и расход топлива с одной стороны являются показателями работы двигателя и трактора, а с другой – параметрами их технического состояния. Причем на показатели работы трактора (в конечном итоге на его производительность и топливную экономичность) оказывают существенное влияние как режимы его использования, так и параметры технического состояния. Однако в дальнейшем нас будут интересовать, прежде всего, такие показатели как мощность двигателя и трактора во взаимосвязи с параметрами их технического состояния.

1.2 Методы испытания двигателя и трактора

Прежде чем приступить к изложению материала, сделаем некоторые пояснения относительно метода, поскольку в научно-технической литературе, как и в практике научных исследований, часто имеет место подмена понятий метода и способа.

В общем понимании метод и способ имеют следующие определения.

Метод – форма осуществления способа [87].

Способ – это процесс выполнения взаимосвязанных действий над материальным объектом и с помощью материальных объектов [87].

Применительно к предмету нашего исследования метод испытания двигателя или трактора при определении их мощности – это выполнение в определенной последовательности совокупности операций по двигателю или трактору с использованием технических средств для определения мощности.

Средства для определения мощности – это средства технического диагностирования (нагрузочные устройства, контрольно-измерительные приборы и т. д.), которые входят в состав средств технического обслуживания машин [78, 79] и представляют собой совокупность технических средств, с помощью которых осуществляют определение мощности.

1.2.1 Методы испытания двигателя

К наиболее известным в практике методам испытания при определении эффективной мощности дизельных двигателей относятся [103, 109]: тормозной, парциальный, дифференциальный и бестормозной. Проанализируем их с целью выявления физической сущности, технических средств реализации, качественных оценок (достоинств и недостатков) и основных технико-экономических показателей применения методов. На наш взгляд, это весьма важно в плане выбора направления совершенствования существующих методов и средств определения мощности тракторных двигателей.

Для этого на первом этапе представим методы определения мощности двигателя в соответствии с поставленной целью анализа.

Тормозной метод испытания двигателей основан на применении нагрузочных устройств [41, 106, 111]. Тормозные стенды могут быть оборудованы для испытаний двигателей как снятых, так и не снятых с шасси. В первом случае двигатель устанавливают на фундаментной плите стенда при помощи специальных стоек. Во втором случае двигатель соединяют с валом тормоза через вал отбора мощности (ВОМ). Тормозные испытания двигателя большей частью производят без его снятия с шасси. При этом двигатель трактора затормаживают стендом через ВОМ. Стенды могут быть оснащены механическими, гидравлическими, пневматическими или электрическими тормозами.

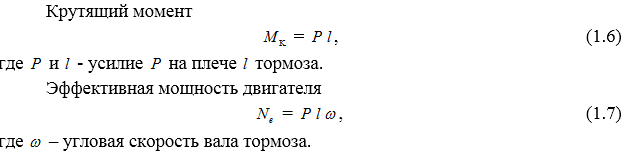

При испытании двигателей с применением балансирных тормозных установок основные показатели работы определяют по следующим формулам [67].

Тормозной метод испытания двигателей может быть реализован не только в стационарных (при использовании стендов), но и в полевых условиях (при применении тормозной установки).

Впервые в нашей стране такая установка (ПТУ-70 – пневматическая тормозная установка) была создана в конце 50-х годов в ГОСНИТИ [35]. Она состояла из тормоза (загрузочного вентилятора), балансирного редуктора, весового механизма и карданного вала, с помощью которого установка соединялась с валом отбора мощности трактора. Регулировка загрузки двигателя производилась перекрытием выходящего из вентилятора воздушного потока. Однако с повышением мощности тракторных двигателей эта установка впоследствии оказалась невостребованной, поскольку она была оснащена тормозом небольшой мощности.

Позднее, вначале 70-х годов, в НАТИ была разработана тормозная установка, которая вошла в состав передвижной диагностической лаборатории ПЛ-2 [111]. Силовое оборудование этой лаборатории имеет мощность 125 кВт и установлено непосредственно на раме грузового автомобиля. Генератор электропитания и нагрузочный генератор с повышающим редуктором и измерителем крутящего момента обеспечивают синхронность снятия регуляторных характеристик двигателя. Измеритель крутящего момента приводится в действие от ВОМ испытываемого трактора через карданную передачу. Электропитание всех потребителей тока – от внешней сети и автономных источников (синхронного генератора переменного тока и блока аккумуляторных батарей). При этом мощность двигателя вычисляют перемножением значений сигналов крутящего момента на скорость вращения вала за промежуток времени, в течение которого также регистрируют расход топлива. Для измерения расхода применена напорная труба с топливом, к нижней части которой подсоединен реохордный датчик давления. Электрические сигналы с него преобразуются в частоту, приращение которой регистрируется электронным счетчиком [111].

Следует отметить, что аналогичные мобильные установки, выполненные на базе гидравлического тормоза, применяются за рубежом, например в Венгрии [132].

Достоинства тормозного метода – плавные режимы нагрузки, стабильные показания и высокая точность измерения [109, 111]. Ошибка тормозных установок при определении мощности двигателя обычно не превышает 2 % [35], по данным источника [28] – 3-4 %.

Недостатки: в связи с повышением мощности тракторных двигателей применение тормозного метода становится затруднительным, так как требуются испытательные станции большой мощности [102]. Кроме того, использование тормозных стендов для испытания мощных двигателей не представляется возможным в связи с их большой стоимостью [23]. Тормозной метод может быть реализован при наличии сложной дорогостоящей аппаратуры, применение которой в эксплуатационных условиях не эффективно [28, 35].

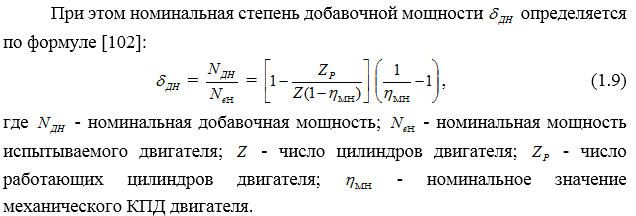

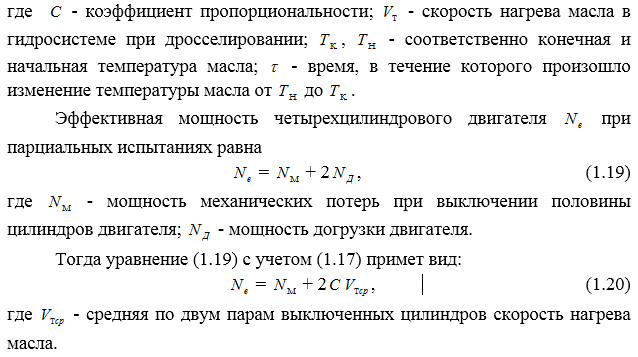

Парциальный метод испытания [89, 106, 111] заключается в том, что тормозные испытания двигателя проводят по частям, последовательно выключая из работы определенные цилиндры. При этом работающие цилиндры нагружаются частично за счет прокручивания выключенных цилиндров и частично тормозной установкой или гидравлической системой трактора, либо дросселированием газов на выпуске. Для двигателей с различным числом цилиндров подбирают определенные сочетания работающих и выключенных цилиндров. Основной и универсальный вариант – поочередное выключение из работы половины цилиндров. При этом эффективную мощность двигателя ![]() вычисляют по формуле [111]:

вычисляют по формуле [111]:

Достоинства парциального метода: позволяет испытывать двигатели мощных тракторов на маломощных тормозных стендах или вообще без них [101, 111]; обладает более высокой точностью по сравнению с бестормозными методами – погрешность не превышает 3-4 % [28].

Недостатки данного метода заключаются в следующем. Требуется отключение цилиндров из работы. Причем существующие способы отключения цилиндров или сложны в эксплуатации и могут быть использованы только при проектировании и разработке новых двигателей, или предусматривают отключение только определенных групп цилиндров и не позволяют отключать цилиндры в любом заданном порядке [23]. К недостаткам также относятся: необходимость промежуточных вычислений при определении мощности; конструктивная несовместимость с новыми моделями тракторов (например, Т-150, Т-150К и др.); недостаточно высокие экономические, технические и метрологические показатели; низкая эксплуатационную надежность аппаратуры [111]. Кроме того, при определении мощности двигателя нужно знать значение мощности механических потерь, которые могут быть определены перед испытаниями приближенно или прокручиванием с помощью электропривода. Использование приближенного значения мощности механических потерь, полученных при испытаниях новых марок тракторов и после ремонта, когда механические потери нестабильны, нецелесообразно в связи с большой их погрешностью [100].

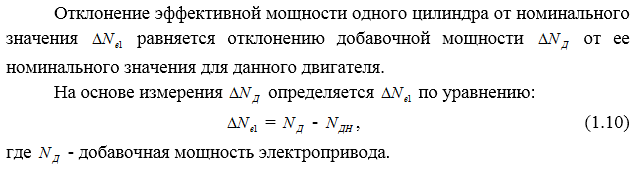

Дифференциальный метод [102, 105] заключается в нагружении работающего цилиндра (при числе цилиндров двигателя, равном 4, 6, 8) или минимальной группы цилиндров (например, двух для 12-цилиндрового двигателя) за счет выключения цилиндров самого двигателя до такой степени, что для вращения и вывода работающего цилиндра или части цилиндров на номинальный скоростной режим необходимо было подключение внешнего источника энергии, например небольшого электротормоза в режиме электродвигателя. В условиях дифференциального метода проверяемый цилиндр (или минимальная группа цилиндров) работает с полной цикловой подачей топлива на номинальном скоростном режиме, а с помощью дополнительного внешнего источника определяется отклонение мощности от номинала. В результате дифференциальный метод позволяет определить отклонение мощности от номинального значения дифференцированно, то есть по каждому работающему цилиндру или минимальной группе цилиндров (отсюда название метода – дифференциальный).

В режиме работы на одном цилиндре 4-цилиндрового двигателя СМД-14А добавочная мощность составляет 11 % от номинального значения мощности двигателя и для 6-цилиндрового двигателя ЯМЗ-236 – 15 %. Для 8-цилиндрового двигателя ЯМЗ-238 в режиме работы на одном цилиндре – 21 %, и на двух цилиндрах – 5 %; для 12-цилиндрового двигателя ЯМЗ-240 в режиме работы на двух цилиндрах – 22 % [102, 105].

В качестве дополнительной нагрузки используется дросселирование масла в гидросистеме трактора или дросселирование отработанных газов на выпуске, а также комбинирование этих способов. Применение догрузочных устройств позволяет осуществить бесступенчатое регулирование и показатель загрузки использовать в качестве измерительного фактора, что повышает точность измерения [105].

Достоинства дифференциального метода: как и парциальный метод, позволяет испытывать двигатели мощных тракторов на маломощных тормозных стендах или вообще без них [101, 111]; обладает более высокой точностью – погрешность на уровне тормозных методов и не превышает 3-4 % [109].

Дифференциальный метод имеет такие же недостатки, как и парциальный.

Бестормозной метод получил развитие в трех направлениях.

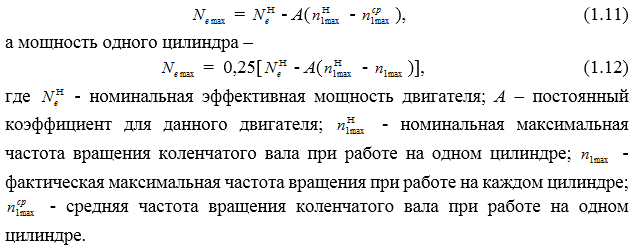

Бестормозной метод профессора Н. С. Ждановского [27, 89, 106, 111]. Первые публикации об этом методе относятся к началу 50-х годов [51]. Он основан на использовании механических потерь в выключенных цилиндрах в качестве нагрузки работающих цилиндров и заключается в том, что мощность работающих цилиндров определяют по частоте вращения коленчатого вала. Бестормозная проверка широко распространена применительно к четырехцилиндровым двигателям в режиме работы на одном цилиндре при выключении подачи топлива в три остальные. Оставшийся в работе цилиндр оказывается полностью загруженным за счет механических сопротивлений двигателя и работает с полной цикловой подачей топлива на одном из режимов корректорной ветви регуляторной характеристики. При этом максимальную эффективную мощность четырехцилиндрового дизеля вычисляют по уравнению [111]:

Таким образом, установившаяся частота вращения при работе двигателя на одном цилиндре является оценкой мощности этого цилиндра. После проверки каждого цилиндра определяется средняя частота вращения, которая и является диагностическим параметром. Например, для двигателя СМД-14 она равна 1450 мин-1, а для Д-50 – 1370 мин-1. Отклонение от указанных значений свидетельствует об отклонении мощности двигателя от номинального значения [105].

Достоинства данного метода: простата практической реализации; низкая трудоемкость; возможность оценки мощностных показателей каждого цилиндра в отдельности [28, 111].

Недостатки: относительно низкая точность — при соблюдении определенных условий, основными из которых являются прогрев двигателя до нормального состояния и приработка нового или отремонтированного двигателя, погрешность измерений мощности составляет 5-6 %; ограниченная область применения (он пригоден для испытания четырех- и восьмицилиндровых двигателей); необходимо знать номинальную частоту вращения коленчатого вала при работе на одном цилиндре и коэффициент пропорциональности, устанавливаемые для каждой марки двигателя экспериментально; нужно выполнять промежуточные вычисления при определении мощности [28, 111]; требуется отключение цилиндров из работы [23]. Кроме того, при определении мощности дизелей с газотурбинным наддувом (ГТН) методом Н. С. Ждановского возможны большие погрешности, обусловленные зависимостью частоты вращения коленчатого вала при работе на одном цилиндре от давления наддува [27].

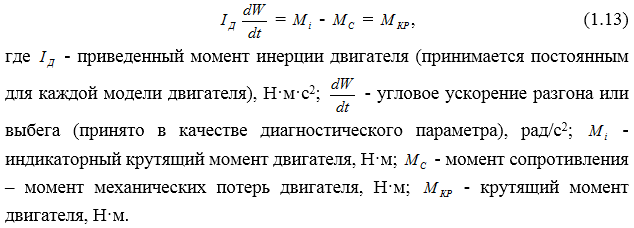

Бестормозной или динамический метод СибИМЭ [20, 21, 27, 66, 53, 84, 89, 105, 106, 107, 111, 132]. Начало его создания можно отнести к концу 70-х годов [56].

Метод основан на определении мощностных показателей дизелей по параметрам переходных процессов, в частности по изменению частоты вращения коленчатого вала при полном или частичном разгоне (или выбеге). Разгон рекомендуется применять для определения эффективной мощности, а полный или частичный выбег – для определения полной индикаторной мощности дизеля, мощности каждого цилиндра в отдельности и механического КПД.

Оба варианта испытаний основаны на анализе переходных процессов, возникающих в дизеле при резком увеличении или выключении подачи топлива.

Уравнение движения при неустановившемся режиме работы двигателя имеет вид [20]:

Если в результате резкого воздействия на рычаг подачи топлива происходит увеличение движущего момента (при резком увеличении подачи топлива), то крутящий момент, а, следовательно, и эффективная мощность [20]

будут иметь положительный знак, при резком уменьшении подачи топлива (выбеге) – отрицательный.

Практически этот метод осуществляют при применении известного прибора ИМД-Ц [20] или его аналогов (например, ИМД-Ц-3 [81]) – на основе измерения углового ускорения коленчатого вала в режиме свободного разгона (за счет резкого повышения частоты вращения на холостом ходу с минимально устойчивой до максимальной). Чем больше мощность, тем быстрее возрастает частота вращения коленчатого вала. Эффективная мощность определяется по угловому ускорению, определяемому за определенный промежуток времени в интервале частоты вращения, близкой к номинальной.

В состав прибора входит первичный преобразователь [20], который представляет собой прибор электромагнитной системы, содержащий магнит с катушкой индуктивности. Преобразователь генерирует последовательные импульсы синусоидальной формы с частотой пропорциональной угловой скорости коленчатого вала двигателя. Для установки первичного преобразователя тракторный двигатель должен иметь отверстие М16 х 1,5 в картере маховика. При отсутствии такого отверстия преобразователь, выполненный в виде отдельного блока, присоединяют к валу отбора мощности.

При подготовке прибора ИМД-Ц к использованию производят его калибровку по частоте вращения коленчатого вала и ускорению. По результатам измерений углового ускорения определяют эффективную мощность двигателя по номограммам. Прибор ИМД-Ц также используют для проверки равномерности работы цилиндров [20].

Достоинства. Динамический метод имеет малую трудоемкость [293, 304]. Он особенно ценен при определении мощности многоцилиндровых (8 и более цилиндров) и большой мощности двигателей. Это объясняется сложностью применения других методов догружения двигателей и отсутствием в хозяйствах тормозных стендов большой мощности [105].

Недостатки: сравнительно высокая погрешность определения мощности и сложность измерительной аппаратуры, в частности, требуется ее калибровка. Для установки измерительного преобразователя в кожухе маховика необходимо просверлить отверстие и нарезать в нем резьбу [27, 29]. При испытании дизелей с газотурбинным наддувом нужно учитывать давление наддува [293].

Бестормозной метод ГОСНИТИ на основе определения мощности по эффективному расходу топлива – по разности расходов топлива, измеренных при максимальной подаче и на холостом ходу. Следует отметить, что данный метод предложен В. И. Бельских и им же отнесен к бестормозному методу [27, 29, 131].

Закономерность изменения расхода топлива в функции мощности практически не зависит от технического состояния дизеля. При различных неисправностях кривые расхода топлива в функции мощности могут располагаться выше или ниже одна относительно другой, но расстояние между ними при всех нагрузках в пределах регуляторных ветвей характеристик практически остается неизменным.

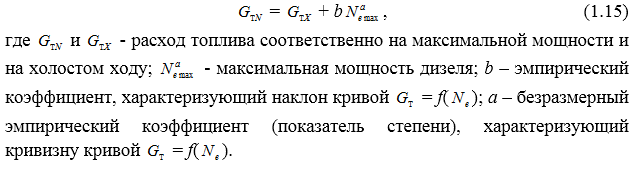

По результатам анализа графиков в диапазоне изменений мощности, полученных при рядовой эксплуатации тракторов, зависимость расхода топлива от мощности дизеля выражается следующей степенной функцией [27, 29]:

Значения коэффициентов а и b для однотипных дизелей постоянны. Их определяют путем статистической обработки результатов контрольных испытаний дизелей [27].

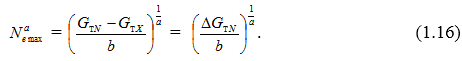

Тогда из формулы (1.15) получим [27]

Ввиду того, что коэффициенты а и b дробные, при подсчете мощности требуется логарифмирование. Чтобы облегчить эту задачу, строят номограмму или составляют таблицу, задаваясь значениями ![]() в диапазоне изменений мощности дизеля, наблюдаемых при эксплуатации тракторов [27].

в диапазоне изменений мощности дизеля, наблюдаемых при эксплуатации тракторов [27].

Таким образом (по мнению автора данного метода [27]), чтобы определить мощность дизеля, достаточно измерить расход топлива на холостом ходу и при максимальной подаче.

Достоинства метода (по мнению его автора [27]): обладает значительными преимуществами по сравнению с известными методами бестормозных испытаний двигателя, так как он более точен и позволяет не только определять мощность, но и оценивать топливную экономичность испытываемого дизеля.

Недостатки (также, по мнению автора [27]): при определении мощности дизелей с газотурбинным наддувом (ГТН) возможны большие погрешности, обусловленные зависимостью коэффициентов а и b от давления наддува и расхода топлива.

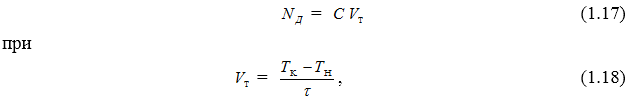

Температурный метод профессора И. П. Терских [101]. Он основан на том, что количество тепла, выделившегося за цикл дросселирования масла в гидросистеме трактора, прямо пропорционально поглощенной механической энергии. При парциальных испытаниях догрузочную мощность двигателя определяют по скорости нагрева масла в гидросистеме трактора в процессе его дросселирования на одном и том же режиме – при постоянной частоте вращения коленчатого вала двигателя и постоянном давлении масла при дросселировании.

При этом мощность догрузки двигателя при его испытании с половиной выключенных цилиндров ![]() находят по формуле:

находят по формуле:

При испытании, например, четырехцилиндрового двигателя температурным методом определяют экспериментально С, а также ТН и ТК за время ![]() сначала на первой паре цилиндров, а затем на второй. По полученным данным вычисляют

сначала на первой паре цилиндров, а затем на второй. По полученным данным вычисляют ![]() Значения NM находят по табличным данным. После чего вычисляют по формуле (1.20).

Значения NM находят по табличным данным. После чего вычисляют по формуле (1.20).

Достоинства метода (по мнению его автора [101]): простата практической реализации и сравнительно невысокая трудоемкость (20-25 чел.-мин).

Недостатки (также, по мнению автора [101]): погрешность определения мощности – 7 %, что почти в 2 раза больше, чем при тормозном методе; требуется экспериментальное определение коэффициентов пропорциональности; нужно производить промежуточные вычисления.

В завершение следует отметить, что, кроме перечисленных, существуют и другие методы определения мощности двигателя. К ним, например, относятся методы: по изменению частоты вращения коленчатого вала двигателя, по продолжительности пуска дизеля, по задросселированному (осредненному по тактам) давлению в цилиндрах, по давлению и температуре отработанных газов [27, 58, 101], матричный метод [100] и др. Однако они пока недостаточно представлены в литературе и почти не находят своего применения в практике.

1.2.2 Методы испытания трактора

Известно два метода испытания трактора (назовем их по аналогии с методами испытания двигателя): первый – тормозной или стендовый и второй – бестормозной или тяговый, реализуемый в движении трактора под нагрузкой. Под испытанием трактора здесь и далее будем понимать комплекс операций, выполняемый с применением технических средств и с целью получения тягово-экономических показателей испытываемой машины. К таким показателям, прежде всего, относятся сила тяги, тяговая мощность и соответствующий ей расход топлива.

Тормозной метод осуществляют при испытании трактора на стенде, например, КИ-8927 ГОСНИТИ [106] (КИ-8948 ГОСНИТИ) [20, 22, 27, 101].

Основное назначение этого стенда – определение тягово-экономических показателей колесных тракторов. Стенд включает в себя приводной блок с четырьмя беговыми барабанами, опорный блок с двумя беговыми барабанами для тракторов с неотключаемыми передними ведущими мостами, жидкостный реостат, устройство для диагностирования гидравлической системы навесного устройства, пульт управления, расходомер топлива и систему отсоса отработанных газов диагностируемого трактора. Нагрузочно-приводная станция приводного блока состоит из редуктора ЦДН-50 и электрической машины АКБ 92-8, которая может работать как в генераторном, так и в двигательном режимах с регулированием нагрузки и частоты вращения при помощи жидкостного реостата. Догрузочное устройство стенда обеспечивает прижатие заднего моста трактора с целью повышения точности определения тягово-экономических показателей. Расходомер непрерывного измерения позволяет в любой момент находить величину расхода топлива путем непосредственного отсчета по шкале. Принцип действия расходомера основан на использовании перепада давления в дросселирующем отверстии диафрагмы, зависящего от количества топлива, которое перетекает через диафрагму [27].

Основные рабочие характеристики стенда [20]: пределы измерения тягового усилия – 1-35 кН; пределы измерения расхода топлива – 0-70 кг/ч; имитируемая скорость при измерении тяговых усилий – 11,3-20,4 км/ч; максимальная мощность, снимаемая с колес трактора при тяговых испытаниях, — 195 кВт; погрешность измерений тяговых и тормозных усилий – 3 %; площадь, занимаемая стендом, — около 35 м2.

Испытание тракторов заключается в следующем [27]. Устанавливают трактор на стенд. Подключают к дизелю топливомер КИ-8940 или КИ-8955 ГОСНИТИ. При испытании дизелей тракторов Т-150К и «Беларусь» догружают задний мост соответственно усилием 15 и 5 кН. Пускают стенд, включают передачу трактора и прогревают дизель до нормального теплового состояния. Измеряют силу тяги, развиваемую трактором, и расход топлива. Для этого включают передачу, соответствующую требуемому режиму проверки силы тяги, и устанавливают максимальный скоростной режим (табл. 1.1 [20]).

Приводной блок воспринимает и передает на привод крутящий момент с колес трактора при проверке тяговых усилий или передает на колеса трактора крутящий момент привода при проверке тормозов и механических потерь в трансмиссии. Нагружают дизель с помощью реостата стенда до достижения максимального расхода топлива. По шкале динамометра отсчитывают силу тяги, а по показанию топливомера – расход топлива. Если полученные данные выходят за допускаемые пределы, выявляют и устраняют неисправности.

Таблица 1.1 – Режим проверки, показатели тягового усилия и расхода

топлива колесных тракторов при диагностировании на стенде КИ-8927

| Трактор | Режим проверки — передача | Тяговое усилие, кН | Расход топлива, кг/ч | |||

| номи-нальное | допус-каемое | номи-нальный | допускаемый | |||

| наимень-

ший |

наиболь-

ший |

|||||

| Т-150К | V | 23 | 19 | 31,4 | 29,9 | 34,0 |

| МТЗ-80 | VIII | 7,5 | 6 | 14,5 | 13,8 | 15,5 |

| ЮМЗ-6 | IX | 6 | 5 | 11,7 | 11,1 | 12,5 |

Достоинства тормозного метода – плавные режимы нагрузки, стабильные показания и высокая точность измерения. Погрешность измерений тяговых и тормозных усилий – не более 3 % [20].

Недостатки: в связи с повышением мощности тракторных двигателей и массы тракторов возникает необходимость применения стендов большой мощности, что усложняет и удорожает испытание [102]. Кроме того, на тормозных стендах с беговыми барабанами не представляется возможным испытание гусеничных машин.

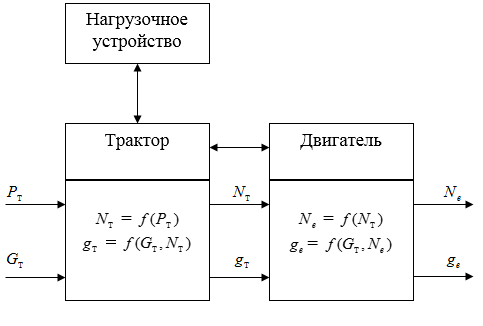

Тяговый метод положен в основу тяговых испытаний трактора, которые проводят для оценки его тягово-динамических и экономических качеств в заданных условиях. Тяговые показатели определяют в функции крюковой нагрузки, приложенной к тягово-сцепному устройству [96]. Методика таких испытаний регламентирована ГОСТ 7057-2001 [1].

При тяговых испытаниях трактор загружают специальной динамометрической тележкой, оборудованной тормозным устройством. С помощью этого устройства создают переменное сопротивление движению и загружают трактор в широком диапазоне тяговых усилий. В качестве загрузочного устройства используют тракторы, сопротивление движению которых регулируется изменением подачи топлива и переключением передач [96], или динамометрические лаборатории с электрическим торможением, обеспечивающим сопротивление движению трактора [67]. Тяговую нагрузку на каждой передаче изменяют последовательно от нуля до максимального значения. Число ступеней нагрузки – не менее 12. Максимальное тяговое усилие ограничивают началом неустойчивой работы двигателя или буксованием, предельное значение которого должно быть 15 % для гусеничных и 30 % для колесных тракторов. Максимальную тяговую мощность определяют на треке не менее чем на шести передачах. При этом предельное буксование должно быть 7 % для гусеничных и 15 % для колесных тракторов. При проведении тяговых испытаний учитывают: почвенный фон; неплоскостность поверхности фона; уклон плоскости, прилегающей к поверхности фона; влажность почвы и твердость фона [96].

При проведении тяговых испытаний замеряют тяговое усилие; продолжительность опыта; путь, пройденный трактором; массу (объем) израсходованного топлива; частоту вращения движителя (ведущих колес); частоту вращения выходного вала двигателя, а также показатели, характеризующие физические свойства почвы. При этом в качестве измерительной аппаратуры используют динамометры или динамографы, расходомеры топлива, тахометры, путеизмерительное колесо и твердомеры почвы [96]. Допускаемые значения погрешностей средств измерений при испытаниях тракторов – по ГОСТ 7057-2001[1].

По результатам испытаний вычисляют силу тяги, тяговую мощность, часовой и удельный расход топлива, коэффициент буксования и другие показатели, необходимые для тягово-экономической оценки трактора. По результатам вычислений строят тяговую характеристику, представляющую собой графическую зависимость скорости движения, мощности, расхода топлива и буксования от силы тяги.

Тяговые характеристики трактора, снятые по рассмотренной методике, пригодны главным образом для анализа работы трактора с прицепными машинами. При работе с навесными машинами они недостаточно показательны, так как эти машины по силовому воздействию на трактор существенно отличаются от прицепных [96]. В связи с этим тяговые испытания трактора с прицепными машинами значительно усложняются. Так, например, для испытания плоскорезных агрегатов требуется специальная тензометрическая навеска, электронная аппаратура к ней, а также портативный компьютер [25].

В завершение следует отметить, что определение мощности двигателя и трактора (их технического состояния) не является прямым назначением тягового метода. Вместе с тем это вполне возможно. Однако его практическая реализация в том виде, в каком он предназначен для оценки тягово-динамических и экономических качеств тракторов, весьма затруднительна вследствие его сложности, высокой трудоемкости и стоимости.

1.2.3 Анализ методов испытания двигателя и трактора

Итак, основные известные в практике методы испытаний при определении мощности двигателя и трактора найдены. Поскольку методов испытаний двигателя значительно больше, чем трактора, то информация по испытанию двигателя обобщена и представлена в табл. А.1. Поиск литературных данных на этом этапе завершен. Предварительный анализ полученной информации, в частности по методам испытаний двигателя, показывает следующее.

Из найденных сведений весьма затруднительно определить обобщающий показатель качества каждого метода, поскольку они имеют ограниченную информативность. Так, в литературе отсутствуют в полном объеме данные по погрешности измерений мощности: они представлены только в виде относительной погрешности измерений этого параметра. Почти нет данных по трудоемкости. Из просмотренных практических руководств по диагностированию тракторов, технологических рекомендаций и карт только в двух источниках [107, 108] найдена трудоемкость определения мощности двигателя. По бестормозному методу с применением прибора ИМД-ЦМ она составляет 0,5 чел.-ч [107], по парциальному с использованием КИ-5472-ГОСНИТИ – 0,04 чел.-ч [108]. Этих данных явно недостаточно для того, чтобы можно было сравнить методы испытаний двигателя, например по трудозатратам. В литературе также не найдены экономические показатели методов.

Для получения более полных сведений в дальнейшем были сформированы технико-экономические показатели (ТЭП) практической реализации методов (табл. 1.2) [31]. Для этого каждому методу был присвоен (на основе изучения литературных источников [20, 21, 23, 27, 28, 29, 35, 41, 51, 56, 77, 89, 101, 102, 105, 106, 107, 109, 111, 132]) год начала его промышленного освоения. Затем были определены следующие данные.

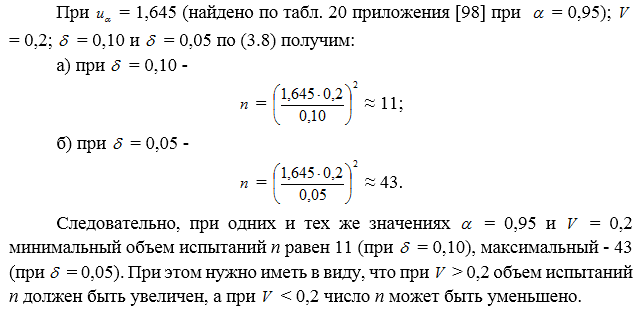

Данные по погрешности методов (П, %) найдены в указанных литературных источниках.

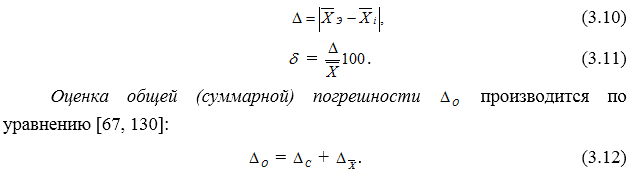

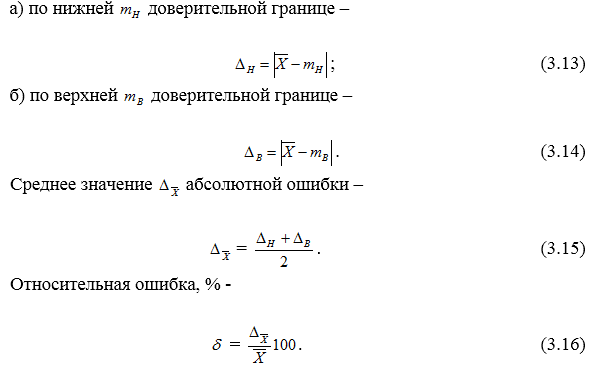

Трудоемкость (Т, чел.-ч) определена экспериментально при проведении лабораторных работ со студентами, обучающимися на инженерном факультете ФГБОУ ВПО «ИрГСХА». Она была найдена на примере определения мощности двигателей тракторов МТЗ-80 и ДТ-75М (без учета времени на прогрев двигателя). Этот эксперимент был выполнен в идентичных условиях реализации каждого метода. Мощность определялась с трехкратной повторностью. Объем наблюдений по каждому методу составил 40 единиц, погрешность определения среднего значения (математического ожидания) измеряемого параметра – не более 5 % при доверительной вероятности 0,95. Обработка экспериментальных данных была выполнена на компьютере с применением программы «Статистика».

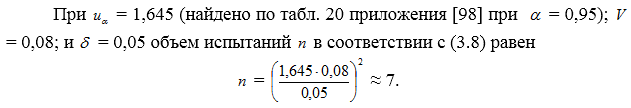

Таблица 1.2 –Технико-экономические показатели (ТЭП) методов определения мощности двигателя

| ТЭП | Годы начала промышленного освоения методов

Методы определения мощности |

||||

| 1930 | 1940 | 1950 | 1960 | 1970 | |

| Т | БЖ | П | Д | БД | |

| П, % | 3,0 | 6,0 | 3,5 | 3,5 | 5,0 |

| Т, чел.-ч | Данные

не найдены |

0,8 | 1,1 | 1,2 | 0,5 |

| 0,2 | 0,4 | 0,6 | 0,9 | 1,0 | |

| 2600 | 33,6 | 53,5 | 53,5 | 70,0 | |

| Примечание – Методы определения мощности: Т – тормозной; БЖ – безтормозной проф. Н. С. Ждановского; П – парциальный; Д – дифференциальный; БД – бестормозной динамический (СибИМЭ) | |||||

Коэффициент универсальности метода ![]() – по формуле:

– по формуле:

![]()

где ![]() — число марок машин, контроль мощности двигателей которых возможен с применением i-метода; NC — суммарное число марок машин.

— число марок машин, контроль мощности двигателей которых возможен с применением i-метода; NC — суммарное число марок машин.

Стоимость капиталовложений CKi в реализацию каждого i-метода –

где  — суммарная стоимость j-средств (приборов и оборудования, в том числе — приборов для измерения расхода топлива) для практического осуществления i-метода определения мощности. Для этого была найдена стоимость современных средств определения мощности (представлена в табл. А.1 по данным табл. А.2). В качестве источников принята рекламная информация, имеющаяся в сети Интернет. По этим данным была вычислена в соответствии с формулой (1.22) стоимость капиталовложений для реализации каждого метода.

— суммарная стоимость j-средств (приборов и оборудования, в том числе — приборов для измерения расхода топлива) для практического осуществления i-метода определения мощности. Для этого была найдена стоимость современных средств определения мощности (представлена в табл. А.1 по данным табл. А.2). В качестве источников принята рекламная информация, имеющаяся в сети Интернет. По этим данным была вычислена в соответствии с формулой (1.22) стоимость капиталовложений для реализации каждого метода.

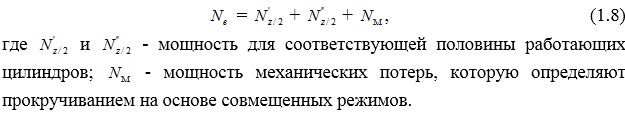

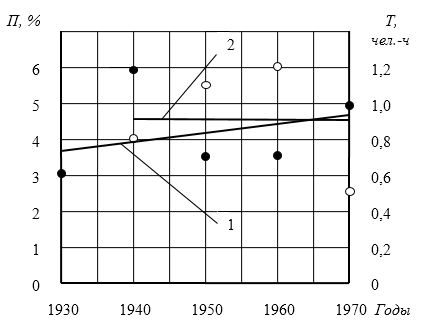

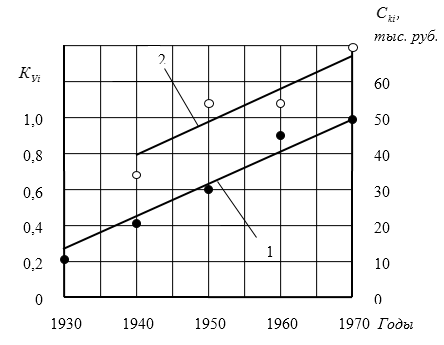

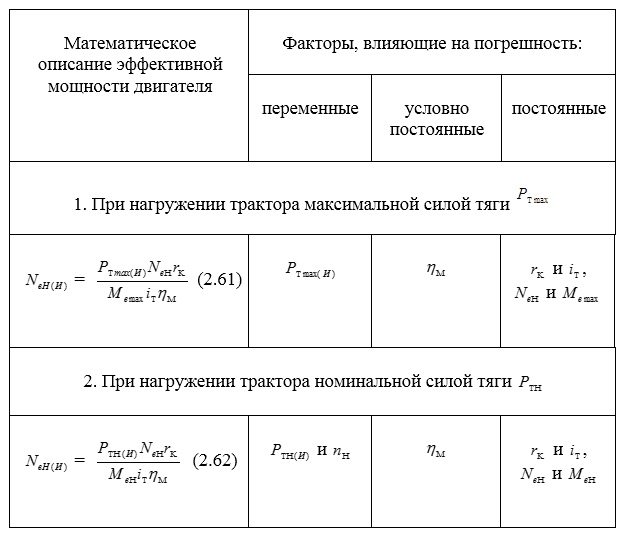

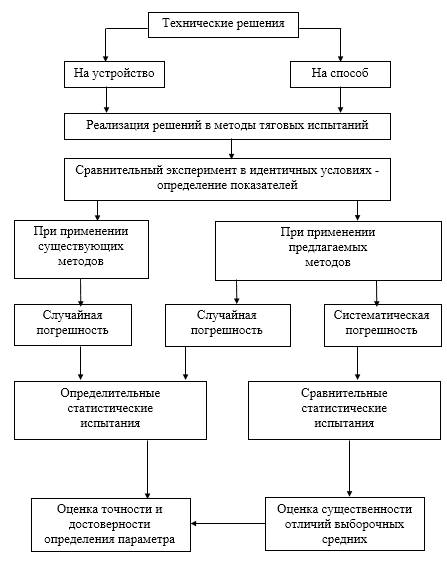

Технико-экономические показатели практической реализации методов испытаний двигателя (табл. 1.2) проиллюстрированы графически на рис. 1.3 и 1.4.

В завершение вся полученная информация (табл. А.1, табл. А.2, табл. 1.2, рис. 1.3 и 1.4) была обобщена и проанализирована. При этом получены следующие выводы.

1. В нашей стране наибольшее развитие получили методы определения мощности двигателя, к которым относятся бестормозной метод проф. Н. С. Ждановского, парциальный и дифференциальный, а также бестормозной или динамический метод СибИМЭ. В процессе их совершенствования такие показатели, как погрешность и трудоемкость определения мощности двигателя, практически остались на одном и том же уровне. Стоимость капиталовложений в освоение методов увеличилась почти в 2 раза за счет применения электронных приборов типа ИМД-Ц, что позволило повысить универсальность методов в 3 раза.

Наряду с этим методы испытания трактора почти не развивались. Создан всего один такой метод – тормозной, который обладает большей информативностью (позволяет определять техническое состояние трактора в целом, а также двигателя и других его составных частей) в сравнении с методами испытаний двигателя, но отличается сложностью практической реализации, высокой стоимостью и может быть пригоден только для испытания колесных тракторов.

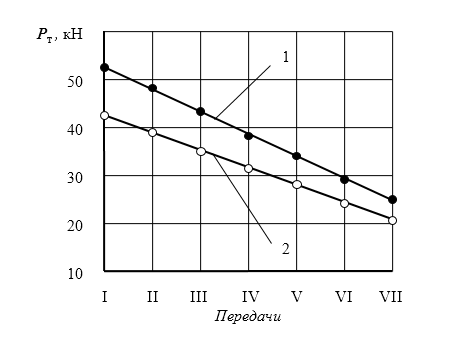

Рисунок 1.3 — Изменение погрешности 1 (●) и трудоемкости 2 (○)

определения мощности двигателя в процессе

совершенствования методов

Рисунок 1.4 — Изменение коэффициента универсальности 1 (●) метода определения мощности и стоимости капиталовложений 2 (○)

в его реализацию в процессе совершенствования

2. Определение мощности и расхода топлива осуществляется только в условиях рабочего режима – с полной цикловой подачей топлива, что соответствует требованиям ГОСТ 18509-88 [2]. В таком режиме двигатель более чувствителен к неисправностям, нарушениям регулировок и отклонениям в протекании рабочего процесса [52]. В основу определения мощности положен энергетический метод диагностирования, который базируется на оценке состояния объектов путем измерения вырабатываемой, передаваемой или потребляемой ими энергии [105].

4. Каждый метод имеет свои достоинства и недостатки.

Наиболее точный и в то же время самый дорогой – тормозной метод.

Наиболее простой и доступный как в смысле практической реализации, так и по стоимости – бестормозной метод проф. Н. С. Ждановского, но он применим только для 4-цилиндровых двигателей.

Парциальный и дифференциальный методы по точности мало уступают тормозному методу, но при их реализации требуются дополнительные средства загрузки двигателя, что приводит к необходимости выполнения сложных промежуточных вычислений, а также увеличивает объем работ по испытанию и стоимость методов.

Наиболее универсальный – бестормозной или динамический метод СибИМЭ, однако его точность зависит от многих факторов.

5. В целом, информация о методах определения мощности двигателей противоречива и не позволяет выбрать лучший метод для конкретных условий его применения.

Полученные результаты обобщения информации, как и результаты ее анализа, безусловно, должны быть учтены при совершенствовании и создании новых методов и средств определения мощности тракторов и их двигателей.

1.3 Особенности определение мощности тракторных двигателей в условиях эксплуатации

Прежде чем приступить к изложению материала дадим краткое описание условий эксплуатации техники. Под условиями эксплуатации обычно понимают совокупность факторов, воздействующих на изделие при его эксплуатации [78]. К ним относятся: климатические [80], условия использования машины по назначению [35], состояние РОБ [82], квалификация обслуживающего персонала и т. п. Представим в дальнейшем условия эксплуатации тракторов в СХП Иркутской области, не касаясь климатических условий и условий использования машин по назначению, поскольку их можно принять постоянными.

Итак, в Иркутской области имеется 191 сельскохозяйственное предприятие [129], из которых 25 – крупные, с площадью сельскохозяйственных угодий более 6 тыс. га. Все остальные можно отнести к средним и мелким. Они представлены в виде обществ с ограниченной ответственностью (ООО), крестьянско-фермерских хозяйств (КФХ) и индивидуальных предприятий (ИП). Состав машинно-тракторного парка мелких и средних хозяйств: 3-5 тракторов и столько же зерноуборочных комбайнов. Средний срок службы тракторов – 20 и более лет. Основным объектом ремонтно-обслуживающей базы крупных предприятий является центральная ремонтная мастерская (ЦРМ). В мелких предприятиях она отсутствует. В хозяйствах области нет передвижных средств технического обслуживания и диагностических установок. Техническое обслуживание машин в плановом порядке и в объеме согласно ГОСТ 20793-86 [3] не выполняется. Практически оно сводится к смене масла в двигателе. В целом, это типичная картина, по крайней мере, для АПК Восточно-Сибирского региона. Ясно, что уровень технической эксплуатации тракторов в сельскохозяйственных предприятиях Иркутской области весьма низок. В связи с этим, естественно, возникает вопрос: определяют ли мощность двигателей и каким образом это осуществляют? Для того чтобы дать ответ на этот вопрос, нами проведено выборочное обследование хозяйств Иркутской области. На первом этапе оно заключалось в следующем.

Путем случайной выборки было принято под наблюдение 38 предприятий (19,9 % от всех хозяйств области), в каждом из которых был проведен опрос инженеров, а в их отсутствии — лиц, ответственных за эксплуатацию тракторов, на предмет применения методов и средств определения мощности тракторных двигателей. При этом каждому эксперту были заданы следующие одни и те же вопросы:

1. Какой из представленных методов (табл. 1.3, первый столбец), по вашему мнению, является основным при постановке диагноза «Мощность двигателя занижена более чем на 5 % от ее номинального значения?».

2. Знаете ли Вы какие-либо приборы для определения мощности дизеля?

3. Хотели ли бы Вы использовать эти приборы?

4. Доверяете ли Вы результатам измерений мощности при применении приборов?

5. Почему в Вашем хозяйстве нет технических средств определения мощности? Предполагаемые ответы:

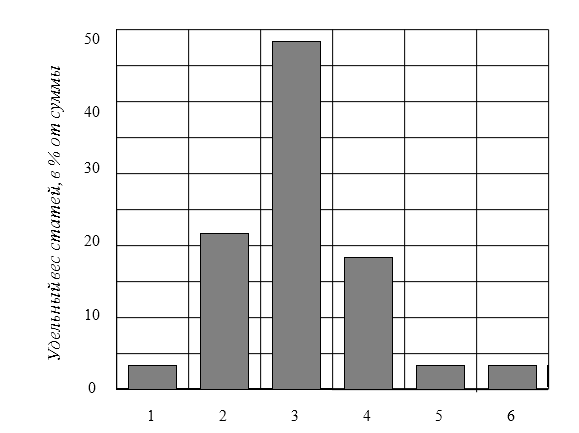

Таблица 1.3 – Методы оценки и контроля мощности двигателей

тракторов, применяемые в сельскохозяйственных предприятиях

Иркутской области

| Название метода | Краткое описание сущности метода | Количественные

оценки метода: |

|

| число экспер-тов, указавших на метод, чел. | в %

от суммы |

||

| Методы субъективной оценки параметра | |||

| 1. По признаку: трактор «тянет – не тянет» | По изменению скорости дви-жения трактора при его ис-пользовании с одной и той же нагрузкой | 16 | 42,1 |

| 2. По повышен-ному расходу топлива | По результатам учета коли-чества топлива, заправляемого в бак | 8 | 21,1 |

| 3. По цвету отра-ботанных газов | Сопоставляют визуально цвет газов контролируемого тракто-ра с исправным | 6 | 15,8 |

| 4. По признакам

перегрева двига-теля |

Наблюдают за изменением температуры охлаждающей жидкости и масла по штатным приборам при выполнении энергоемких работ | 3 | 7,9 |

| 5. По расходу га-зов, прорываю-щихся в картер | По появлению выбросов газов через сапун или маслозалив-ную горловину | 2 | 5,3 |

| 6. По отсутст-вию возможнос-ти пуска дизеля | Выполняют все необходимые операции для успешного пус-ка, но при этом не получают положительного результата | 1 | 2,6 |

| Методы определения параметра при применении технических средств | |||

| 7. Метод Н. С. Ждановского | Измеряют частоту вращения коленчатого вала при работе двигателя на одном цилиндре | 1 | 2,6 |

| 8. Динамический метод СибИМЭ | Измеряют ускорение коленча-того вала в процессе свобод-ного разгона двигателя от ми-нимальных оборотов холос-того хода до максимальных | 1 | 2,6 |

| Всего | 38 | 100 | |

а) отсутствуют средства на их приобретение;

б) руководство предприятия не считает их нужными;

в) другие причины.

Результаты опроса обработаны и представлены в табл. 1.3 и 1.4. Они показывают следующее.

Сельскохозяйственные предприятия Иркутской области обеспечены средствами контроля мощности двигателей только на 5,2 % (табл. 1.3). К ним относятся средства, необходимые для определения мощности по методу Н. С. Ждановского и СибИМЭ (прибор ИМД-Ц). Поэтому в 95 % хозяйств области используют субъективные методы оценки параметра. Наиболее распространенный метод оценки мощности двигателя по признаку «тянет – не тянет» (42,1 %), на втором месте метод оценки по расходу топлива – 21,1 % и на третьем – по цвету отработанных газов – 15,8 %. В сумме они составляют около 80 % (79,0 %).

Данные табл. 1.4 показывают, что основная часть (70 %) специалистов знает о существовании приборов для определения мощности двигателей. Специалисты в своем большинстве (95 %) доверяют результатам определения мощности по приборам и хотели бы их использовать в своей практике. Основной причиной низкой обеспеченности хозяйств средствами

Таблица 1.4 – Результаты ответов экспертов на вопросы, заданные для оценки намерений по использованию приборов для определения

мощности и причин их отсутствия в хозяйствах

| Вопросы | Ответы

% от суммы |

|

| положи-

тельные |

отрица-

тельные |

|

| Знаете ли Вы какие-либо приборы для определения мощности дизеля? | да

70 % |

нет

30 % |

| Хотели ли бы Вы использовать эти приборы? | да

95 % |

нет

5 % |

| Доверяете ли Вы результатам изме-рений мощности при применении прибо-ров? | да

95 % |

нет

5 % |

| Почему в Вашем хозяйстве нет тех-нических средств определения мощнос-ти? | а) отсутствуют средства на их приобретение – 95 %;

б) руководство предприятия не считает их нужными – 5 %; в) другие причины – 0 %. |

|

диагностирования является отсутствие денежных ресурсов, что подтвердили 95 % опрошенных.

Таким образом, из-за отсутствия технических средств диагностирования в сельскохозяйственных предприятиях Иркутской области мощность тракторных двигателей преимущественно (в 95 % случаев) оценивают субъективными методами, наиболее распространенным из которых (составляет 42, 1 %) является метод по принципу «тянет – не тянет». Это, безусловно, снижает эффективность эксплуатации машин.

1.4 Анализ научных исследований по обоснованию методов определения мощности двигателя

Изучением проблем диагностирования машин в сельском хозяйстве занимались ведущие ученые нашей страны. Научные основы диагностики машин сельскохозяйственного назначенния созданы трудами В. А. Аллилуе-ва, В. И. Бельских, Г. В. Веденяпина, Н. С. Ждановского, С. А. Иофинова, В. М. Лившица, В. М. Михлина, А. В. Николаенко, А. И. Селиванова, К. Ю. Скибневского, И. П. Терских, И. Е. Ульмана, Б. А. Улитовского, С. С. Черепанова, В. И. Черноиванова и др. Значительный вклад в разработку методов и средств диагностирования внесли: В. В. Альт, Д. М. Воронин, И. П. Добролюбов, А. В. Дунаев, А. В. Колчин, В. В. Коротких, Г. М. Крохта, Н. И. Мошкин, С. П. Озорнин, В. В. Остриков, А. М. Плаксин, В. Г. Ряков, Ю. Н. Упкунов, А. П. Уткин, А. И. Федотов, Н. М. Хмелевой и др.

По совершенствованию технологии и средств диагностирования сельскохозяйственных машин ведут плодотворную работу научно-исследовательские институты — Государственное научное учреждение «Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка» (ГОСНИТИ), Государственный научно-исследовательский тракторный институт (НАТИ), Сибирский научно-исследовательский институт механизации и электрификации сельского хозяйства (СибИМЭ), а также высшие учебные заведения — Московский государственный аграрный университет им. В.П.Горячкина, Санкт-Петербургский государственный аграрный университет, Бурятская государственная сельскохозяйственная академия, Красноярский государственный аграрный университет, Новосибирский государственный аграрный университет, Челябинский государственный агроинженерный университет, Беларусский аграрный технический университет (Беларусь), Киевский аграрный университет (Украина) и др. Созданием, совершенствованием и промышленным выпуском технических средств диагностирования в России успешно занимаются: ГНУ ГОСНИТИ (АООТ «Агротехнопарксервис»), научно-производственная фирма «МЕТА», «Группа Компаний ГАРО», ООО «Красноуфимский опытно-экспериментальный завод», ООО «Автоспецоборудование», ОАО МОПАЗ (г. Малоярославец) и другие предприятия. За рубежом — фирмы «Катерпиллер» и «Комацу», концерн «Дженерал Моторс», а также другие ведущие фирмы и концерны Великобритании, Германии, Италии, Китая, США, Франции, Швеции и Японии [124].

К настоящему времени в области технического диагностирования машин выполнено множество научно-исследовательских работ различных видов — учебников и учебных пособий, диссертаций и научных отчетов, реферативных сборников, монографий, статей, тезисов и др. Безусловно, это свидетельствует о том, что данная область знаний всегда актуальна и востребована практикой [124].

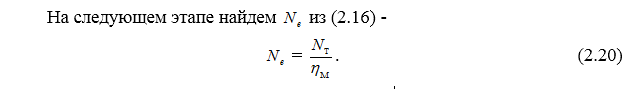

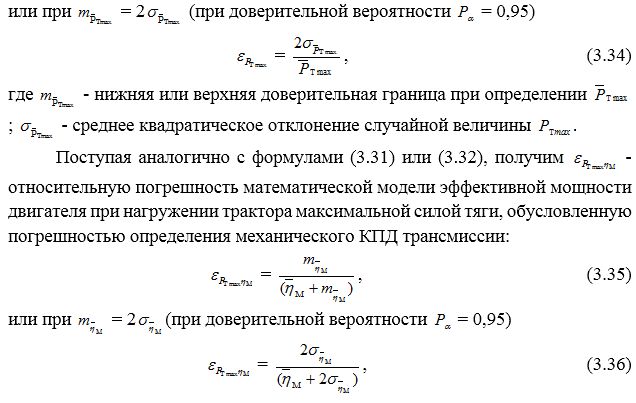

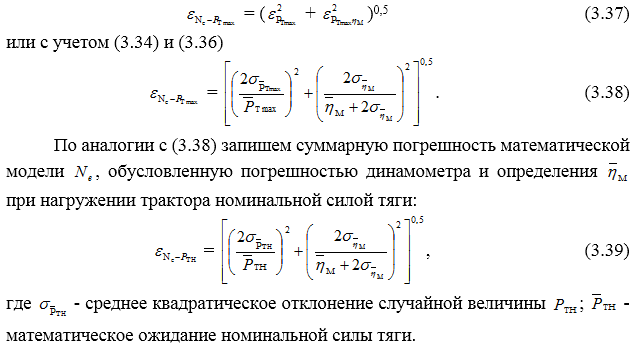

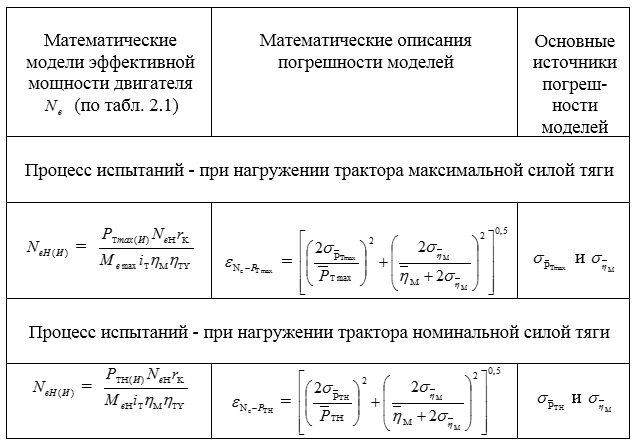

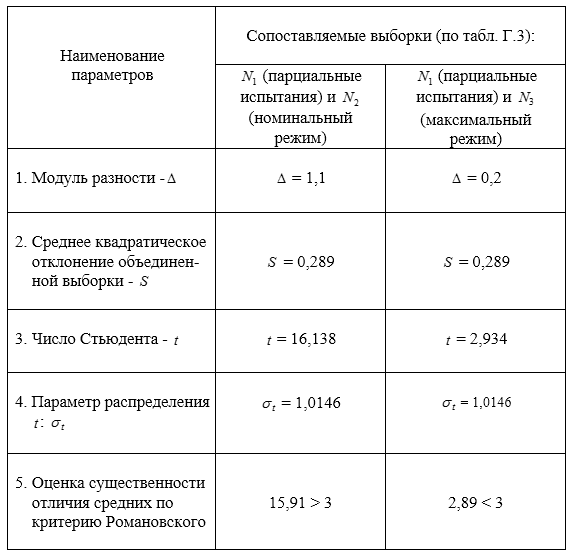

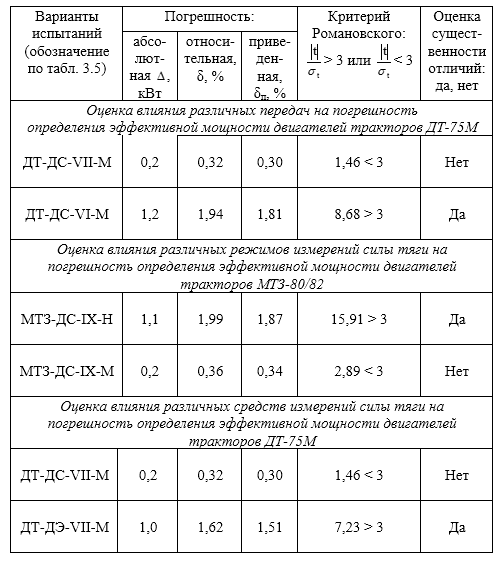

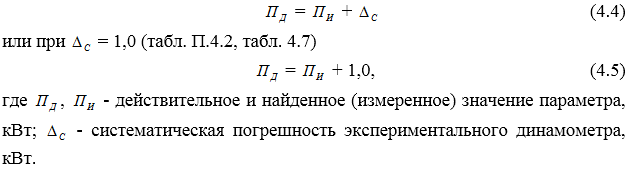

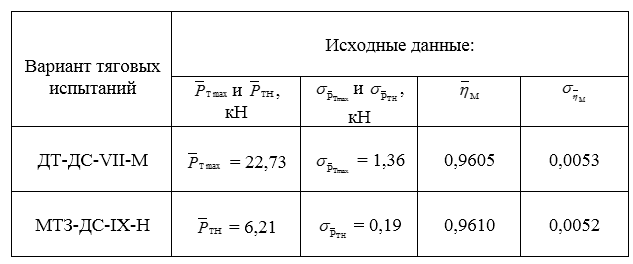

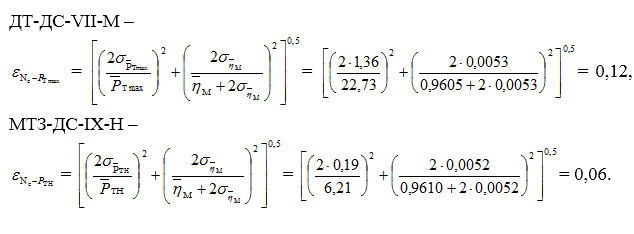

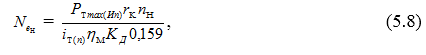

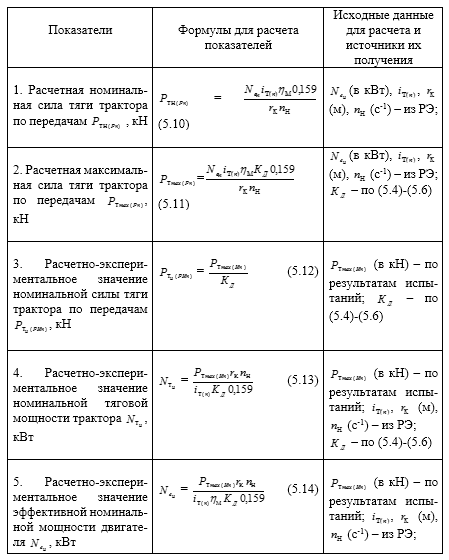

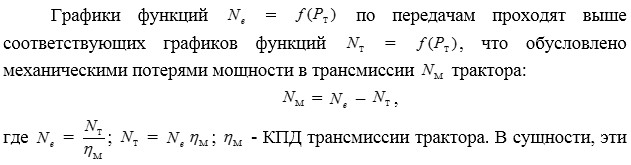

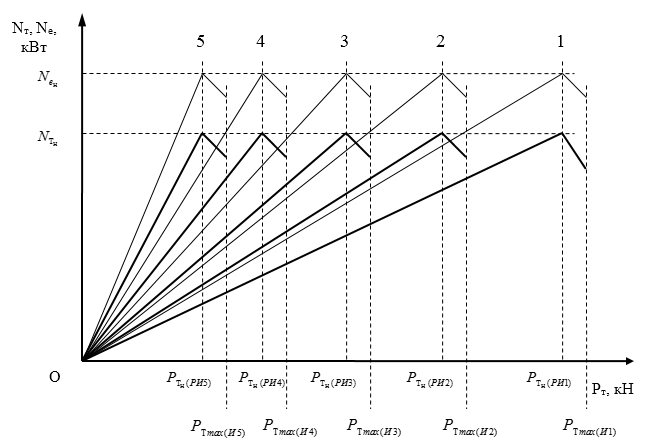

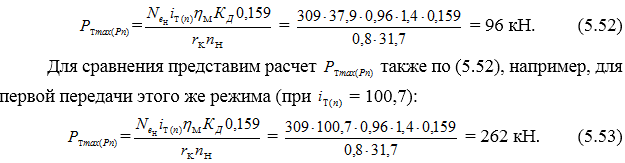

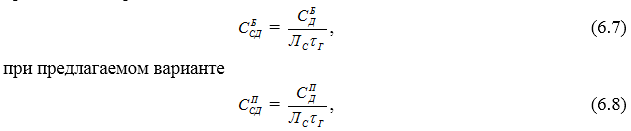

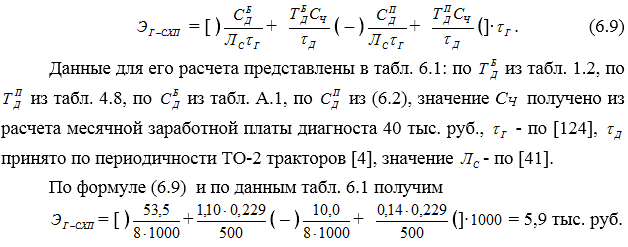

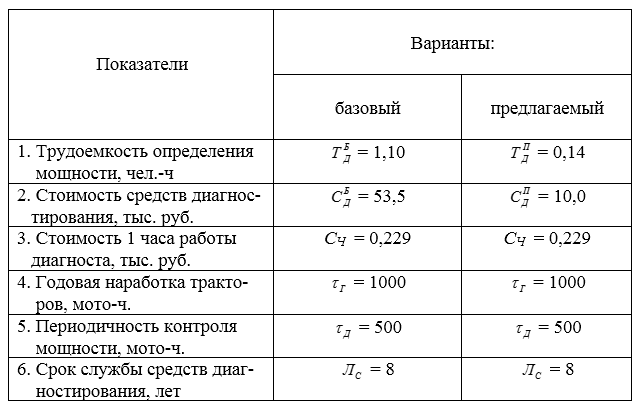

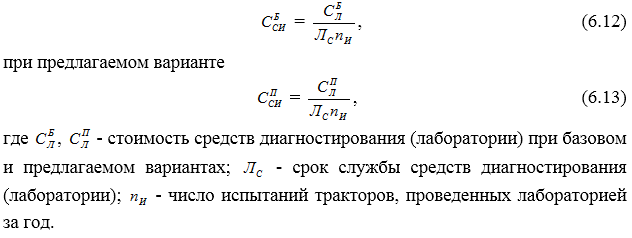

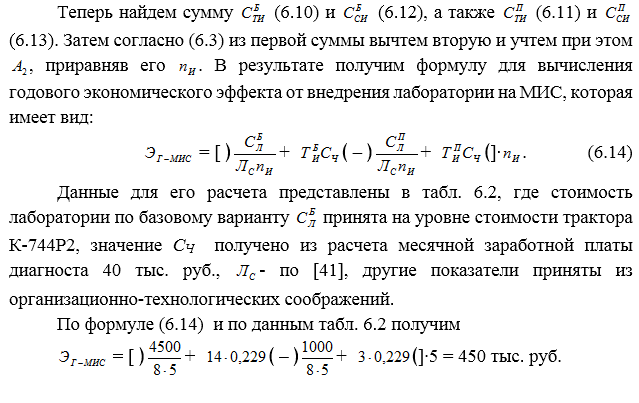

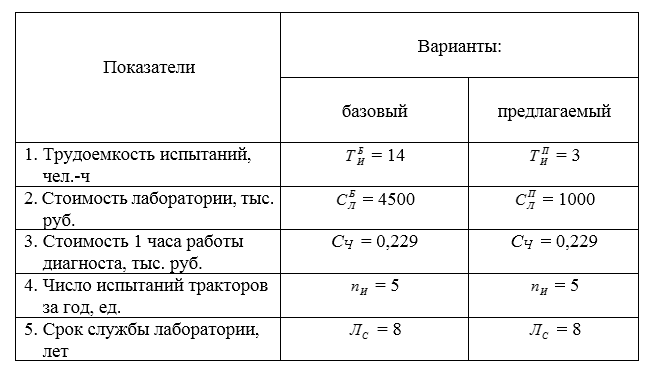

При этом значительная часть работ посвящена диагностированию тракторов и их двигателей, в частности, обоснованию методов и средств определения мощности и расхода топлива [20, 21, 23, 27, 28, 29, 35, 41, 51, 56, 89, 94, 100, 101, 102, 105, 106, 107, 109, 111, 132 и др.]. Данной проблемой наши ученые и инженеры занимаются на протяжении нескольких десятков лет. Так, в период с 1980 по 1990 г. техническим диагностированием в России был охвачен практически весь парк сельскохозяйственных машин (около 95 %), что обеспечило повышение коэффициента готовности техники до 0,94-0,98, снижение эксплуатационных издержек на 30 % и простоев по техническим неисправностям в 1,5-2,0 раза [95]. Поэтому вполне можно было бы полагать, что к настоящему времени в этой области знаний нет проблем. Однако это далеко не так.