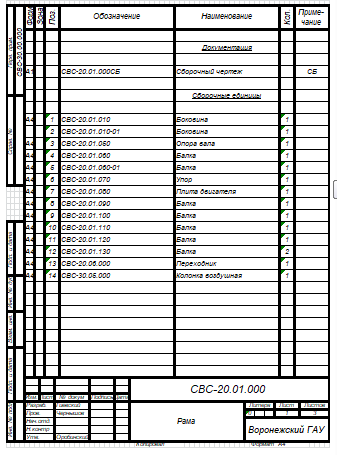

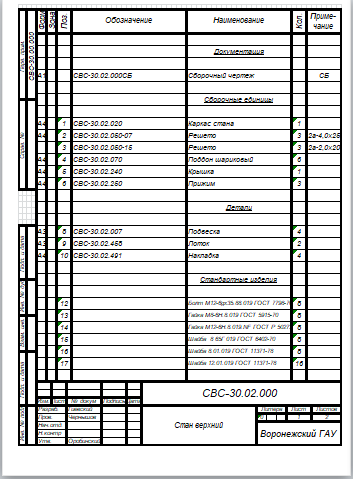

Титульный лист и исполнители

РЕФЕРАТ

Отчет 97 с, , 55 рис., 0 табл., 48 источн., 2 прил.

зерновой ворох, двухаспирационная пневмосистема, решетный стан, многоярусное расположение сортировальных решет, полнота разделения, фракционирование зерна, семена, сепаратор вороха семян

Объектом исследования являются закономерности функционирования зернового вороха на зерноочистительных машинам при фракционной технологии его обработки.

Цель: повышение эффективности работы воздушно-решетного сепаратора позволяющего выделить из поступающего зернового вороха на первом этапе послеуборочной обработки основную фракцию для получения семян.

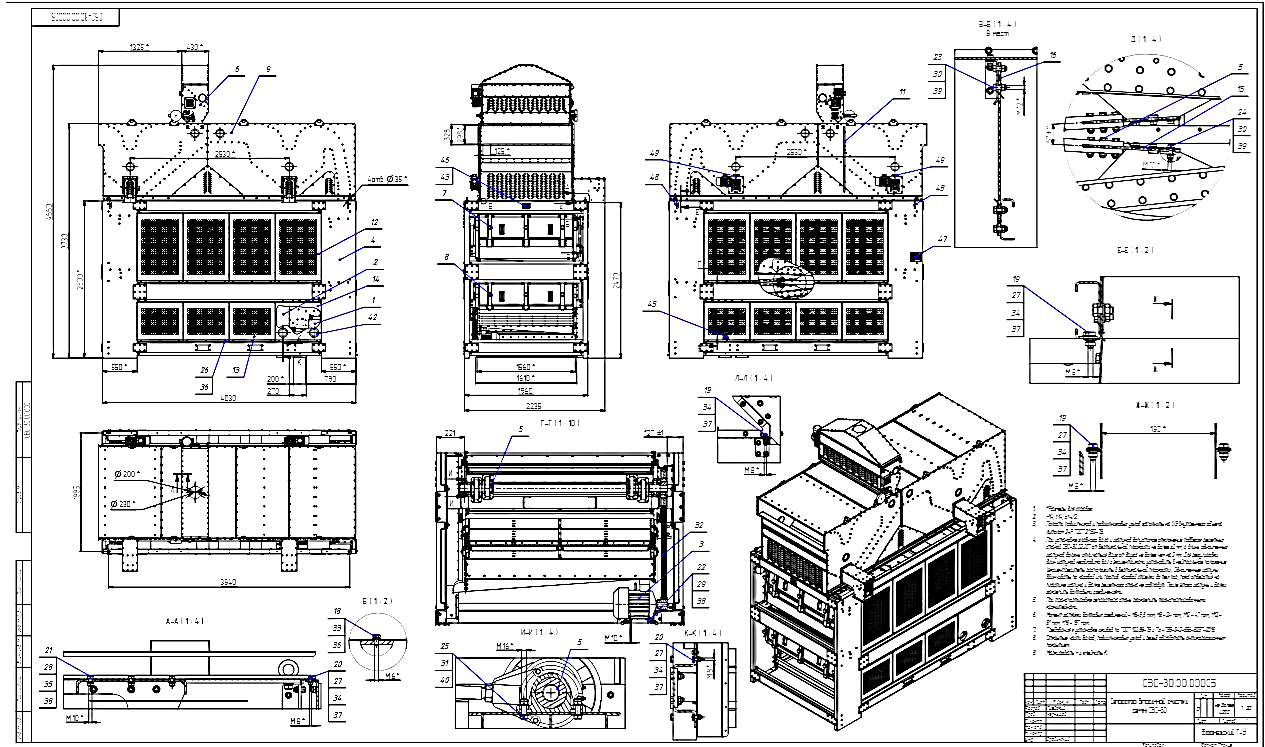

В процессе работы проводились теоретические и экспериментальные исследования направленные на повышение эффективности работы воздушно-решетной семяочистительной машины, кроме того велась разработка научно-техническая документация на предложенный сепаратор. В ООО НПКФ «Агротех-Гарант Березовский» (г. Воронеж) испытан при очистке семян яровой пшеницы и ячменя в условиях производства экспериментальный образец универсальной воздушно-решетной семяочистительной машины. Разработанная конструкция была представлена в рамках областных и региональных выставок. Результаты проведённых теоретических и экспериментальных исследований могут быть использованы при проектировании, настройке и эксплуатации зерноочистительных машин. Разработана научно-техническая документация на предложенный сепаратор вороха семян для фракционной технологии подготовки семенного материал.

Научная и техническая ценность ожидаемых результатов заключается в повышение эффективности (полноты) разделения на фракции обрабатываемого зернового вороха за счет выделение фуражных фракций в каналах дорешетной и послерешетной аспираций по аэродинамическим свойствам и по размерам за счет увеличения доли сортировальных (фракционных) решет в станах зерноочистительных машин, а также повышение производительности семенной очистки в 1,5…1,8 раза при минимальном количестве механических воздействий на семена, техническая документация на опытный образец сепаратора вороха семян.

Введение

Фракционная технология послеуборочной обработки, по мнению многих ученых, является наиболее перспективной с точки зрения снижения механических воздействий на зерно и его повреждения, снижения затрат труда и энергии на послеуборочную обработку. В зависимости от физико-механических свойств зерна основной культуры и примесей в качестве основных признаков фракционирования чаще всего предлагаются разделение по аэродинамическим свойствам в пневмосепарирующих каналах и по размерным характеристикам на решетах.

Разделение вороха на фракции возможно уже на ранней стадии обработки с использованием универсальных двухаспирационных воздушно-решетных семяочистительных машин, работающих по фракционной технологии очистки, производительность которых увеличена в 1,5…1,8 раза.

Имеющаяся в сельском хозяйстве отечественная зерноочистительная техника, включая воздушно-решетные зерноочистительные машины, имеет невысокую производительность, зачастую работает по устаревшим технологиям очистки, морально устарела, физически изношена и не может составить конкуренцию лучшим мировым образцам. По этим причинам современные поточные зерно- и семяочистительные линии оборудуются большей частью технологическим оборудованием зарубежных производителей, что увеличивает себестоимость послеуборочной обработки зерна.

Общей тенденцией в конструкции универсальных высокопроизводительных машин является следующее:

— двухаспирационная разомкнутая пневмосистема, обслуживаемая одним радиальным вентилятором;

— применение в качестве приемно-распределительных устройств бункеров со скатными поверхностями, обеспечивающих предварительное распределение зернового вороха по ширине пневмосистем и его подачу в канал дорешетной очистки с использованием гравитационных клапанов, питающих валиков или их комбинации с виброклапанами;

— заслуживает внимания принцип подачи зернового вороха в канал послерешетной аспирации посредством колеблющейся поверхности с зоной псевдоожижения;

— при выборе канала послерешетной аспирации предпочтение отдается вертикальным каналам, а от их длины зависит четкость пневмосепарации;

— большинство универсальных высокопроизводительныхвоздушно-решетных машин ведут разделение зернового вороха по размерам на три фракции:основную фракцию, фракцию крупных примесей ифракциюфуражного зернас мелкими примесями;

— установка в одном ярусе решет одного назначения, с выносом колосовых решет в отдельный ярус или даже отдельный решетный стан со своим углом наклона;

Высокая удельная энергоемкость на привод вентилятора пневмосистемы достигающая 0,45…0,5 кВт/т предопределяет необходимость изыскания возможных путей снижения энергозатрат без ухудшения качественных показателей работы.

Цель работы: Повышение эффективности работы воздушно-решетного сепаратора позволяющего выделить из поступающего зернового вороха на первом этапе послеуборочной обработки основную фракцию для получения семян.

Для достижения поставленной цели была выдвинута гипотеза о возможности значительного повышения эффективностиработы универсальных воздушно-решетных зерноочистительных машин, работающих по фракционной технологии за счет последовательного использования воздушного потока в двухаспирационной пневмосистеме с выделением фуражной фракции в обеих аспирациях и рационального соотношения решет в решетном стане.

Для достижения поставленной цели предусматривалось решение следующих задач исследования:

— выполнить комплексные экспериментальные научные исследования отдельных элементов, таких как устройство для распределения зернового вороха по ширине машины, устройство для ввода вороха в канал дорешетной аспирации и сепаратора вороха семян в целом для выявления закономерностей фракционирования зернового вороха различного исходного состава поступающего на обработку;

-провести научные исследования по обоснованию режимов фракционирования зернового материала для разных сельскохозяйственных культур на сепараторе вороха семян;

-разработать научно-техническую документацию на предложенный сепаратор вороха семян для фракционной технологии подготовки семенного материала.

Научная новизна:

— доказанные положения о возможности повышения производительности семенной очистки в 1,5…1,8 раза за счет рационального выбора и размещения решет в решетных станах и выделения части фуражных примесей дорешетной аспирацией;

— принцип последовательного использования воздушного потока в аспирационных системах, позволяющий снизить общий расход воздуха пневмосистемой на 25…40%.

Научная и техническая ценность ожидаемых результатов:

— повышение эффективности (полноты) разделения на фракции обра-батываемого зернового вороха за счет выделение фуражных фракций в каналах дорешетной и послерешетной аспираций и семенной фракции – увеличения доли сортировальных (фракционных) решет в станах зерноочистительных машин.

— повышение производительности семенной очистки в 1,5…1,8 раза при минимальном количестве механических воздействий на семена, техническая документация на опытный образец сепаратора вороха семян.

Практическая значимость:

— научно-техническая документация на предложенный сепаратор во-роха семян для фракционной технологии подготовки семенного материал;

— фракционная технология подготовки семян, реализуемая на универ-сальной воздушно-решетной семяочистительной машине.

Обоснование основнях параметров и режима работы устройств для подачи зернового вороха в канал дорешетной аспирации

Устройство для подачи вороха в канал должно обеспечить ввод всех компонентов вороха с определенной одинаковой скоростью и направлением относительно воздушного потока независимо от удельной подачи, засоренности и влажности. При этом предпочтение отдается рыхлому, предварительно расслоенному по плотности, слою, структура которого не нарушается подающим устройством. В случае ввода вороха плотным слоем, он должен иметь минимальную толщину. Подающие устройства должны исключать дробление и травмирование зерна, что возможно в случае наличия на их рабочих органах контактирующих с ворохом эластичных материалов.

Из всех известных подающих устройств, предпочтение отдается ленточным питателям и питателям лопастного типа с эластичной ячеистой поверхностью и подпружиненным клапаном.

К основным параметрам питающего устройства относятся его наружный ![]() и внутренний диаметры

и внутренний диаметры ![]() , положение кромки клапана относительно горизонтальной оси барабана

, положение кромки клапана относительно горизонтальной оси барабана ![]() , суммарный объем ячеек

, суммарный объем ячеек ![]() , протяженность ячейки в направлении вращения или длина ячейки

, протяженность ячейки в направлении вращения или длина ячейки ![]() , глубина ячейки

, глубина ячейки ![]() или разность между наружным и внутренним радиусами, линейная скорость наружной поверхности

или разность между наружным и внутренним радиусами, линейная скорость наружной поверхности ![]() .

.

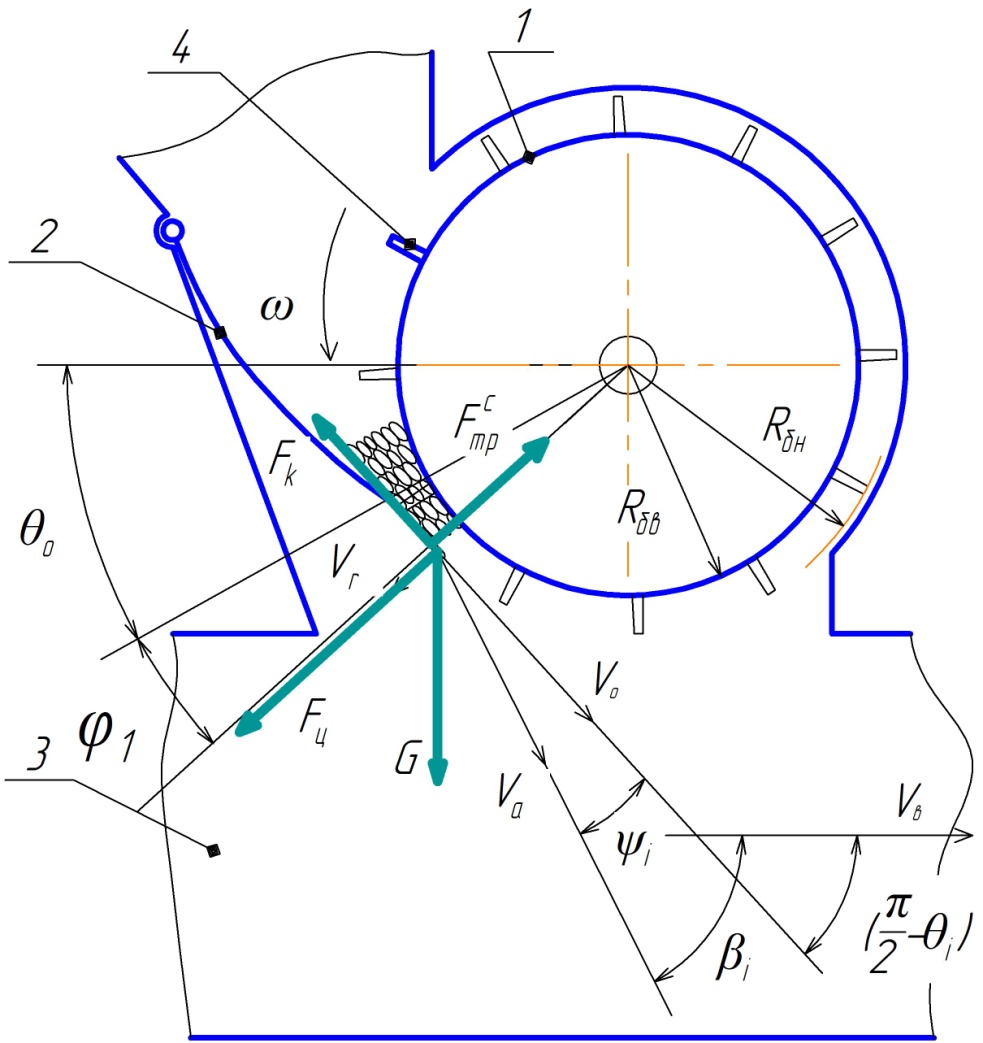

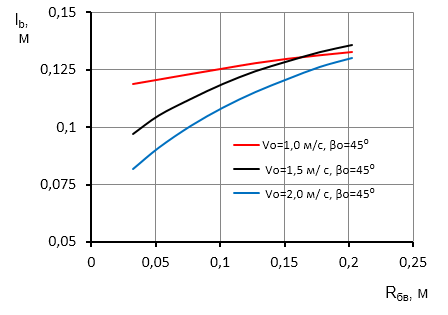

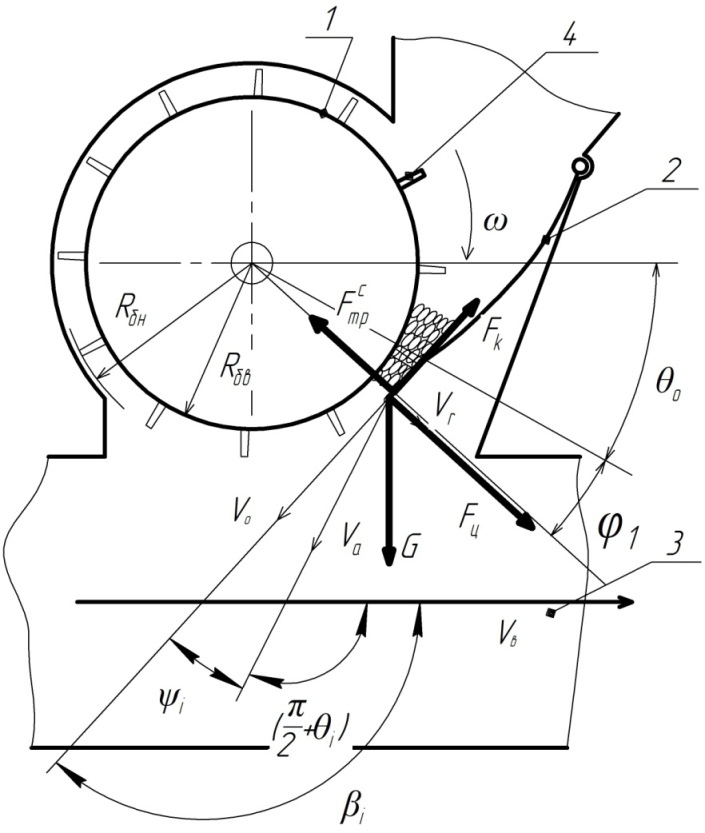

На рисунке 1.1 представлена расчетная схема вбрасывающего устройства барабанного типа покрытого обрезиненной рабочей поверхностью с шипами расположенными по винтовой спирали и нижним клапаном. Начало выгрузки компонентов вороха наступает в момент схода частицы вороха с кромки клапана. При этом исчезает нормальная реакция со стороны клапана на частицу, и последняя, не имея радиальной составляющей скорости, вбрасывается в горизонтальный воздушный поток со скоростью равной по направлению и значению относительной скорости ![]() .

.

Рисунок 1.1 – Расчетная схема вбрасывающего устройства:1 – вбрасывающий барабан; 2 – клапан барабана; 3 — горизонтальный канал дорешетной аспирации; 4 – шип барабана

Угол между скоростью частицы вороха при её вводе в канал и направлением воздушного потока будет равен углу:

![]() . (1.1)

. (1.1)

На частицу вороха действуют следующие силы (рисунок 1.1):

сила тяжести: ![]() , Н; (1.2)

, Н; (1.2)

центробежная сила инерции: ![]() Н; (1.3)

Н; (1.3)

сила кориолиса: ![]() Н: (1.4)

Н: (1.4)

сила трения о компоненты вороха, расположенные сзади по ходу вращения барабана: ![]() , Н. (1.5)

, Н. (1.5)

В случае если проекция силы тяжести на направление нормали к центробежной силе больше силы Кориолиса ![]() (1.6)

(1.6)

возникает сила трения о поверхность шипа барабана:

![]() Н, (1.7)

Н, (1.7)

где ![]() — коэффициент внутреннего трения зернового вороха;

— коэффициент внутреннего трения зернового вороха;

![]() — коэффициент трения зернового вороха о поверхность шипа барабана;

— коэффициент трения зернового вороха о поверхность шипа барабана;

![]() текущий радиус расположения частицы вороха на барабане, м;

текущий радиус расположения частицы вороха на барабане, м;

![]() — скорость перемещения частицы вороха в радиальном направлении, м/с.

— скорость перемещения частицы вороха в радиальном направлении, м/с.

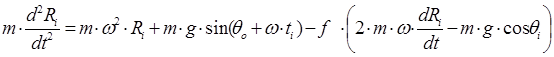

Если принять допущение что шип имеют радиальное направление можно составить сумму проекций всех сил в направление радиуса барабана:

. (1.8)

. (1.8)

При выполнения условия:

![]() (1.9)

(1.9)

уравнение примет вид:

(1.10)

(1.10)

где ![]() центральный текущий угол положения частицы вороха в момент выброса из ячейки, рад.

центральный текущий угол положения частицы вороха в момент выброса из ячейки, рад.

Уравнения представляют собой известные в теории дифференциальные уравнения второго порядка относительного движения в радиальном направлении.Решение уравнений позволяет определить ускорение и скорость относительного движения частицы вороха, время за которое частица вороха достигает внешнего радиуса барабана, угол поворота барабана за время перемещения частицы к внешнему радиусу барабана.

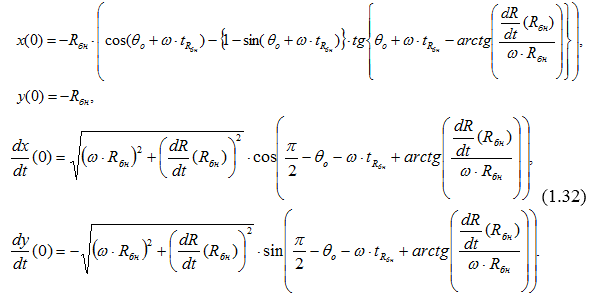

Приняв за начало отсчета время начала выгрузки частицы вороха, находящейся на внешнем радиусе можно определить центральный текущий угол положения барабана в момент выброса из ячейки частицы вороха, находящейся на максимальном удалении от поверхности барабана (максимальном погружении) по формуле:

![]() (1.11)

(1.11)

где ![]() угол поворота барабана за время достижения частицей вороха внешнего радиуса, рад.

угол поворота барабана за время достижения частицей вороха внешнего радиуса, рад.

Угол поворота барабана за время достижения частицей вороха внешнего радиуса можно определить с учетом угловой скорости барабана и времени перемещения частицы вороха в радиальном направлении из выражения:

![]() (1.12)

(1.12)

где ![]() — время за которое частица вороха достигает наружного радиуса барабана Rбн, м.

— время за которое частица вороха достигает наружного радиуса барабана Rбн, м.

С учетом значения угла поворота барабана за время достижения частицей вороха внешнего радиуса дифференциальное уравнение примет вид:

(1.13)

(1.13)

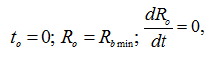

при начальных условиях:

(1.14)

(1.14)

где Rbmin – минимальный радиус положения частицы вороха в условной ячейке барабана, м.

Минимальный радиус положения частицы вороха при условии укладки частиц вороха длинной стороной в направлении перемещения с учетом характеристики вороха определится по формуле:

![]() . (1.15)

. (1.15)

Граничным условием будет достижение частицей вороха наружного радиуса барабана:

![]() (1.16)

(1.16)

Выброс последней частицы вороха из ячейки произойдет при центральном угле, определяющем положение внешней кромки ячейки относительно горизонтальной оси барабана:

![]() (1.17)

(1.17)

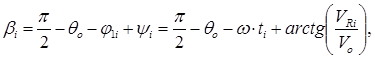

Направление вбрасывания частиц зернового вороха для частиц вороха расположенных у внутреннего радиуса барабана с учетом радиальной скорости перемещения частицы вдоль радиуса (угол между скоростью частицы и направлением воздушного потока) определится из выражения:

(1.18)

(1.18)

где ψi – угол между абсолютной и относительной скоростью частицы вороха, рад.

Скорость частиц вороха в момент вбрасывания в воздушный поток горизонтального канала дорешетной очистки в начале выгрузки равна относительной скорости наружной поверхности барабана:

![]() (1.19)

(1.19)

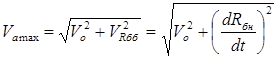

Скорость частиц вороха в момент вбрасывания в воздушный поток в конце выгрузки из ячейки можно определить из выражения:

. (1.20)

. (1.20)

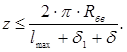

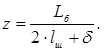

Центральный угол поворота барабана от начала вбрасывания частиц вороха до момента выброса частиц вороха расположенных у внутренней поверхности барабана зависит от разницы внутреннего и наружного радиусов или высоты шипа . С уменьшением высоты шипа угол поворота снижается, поэтому высоты шипа должна быть как можно меньше и выбираться исходя из максимальной производительности и радиуса барабана. Расстояние между шипами должно учитывать длину зерновок вороха. Наибольшую длину имеют зерна риса, ячменя и овса. Тогда расстояние между шипами можно определить из выражения:

![]() (1.21)

(1.21)

где lmax – максимальная длина зерновки овса, м;

δ1 — зазор между зерновкой и шипами ячейки, м.

Количество шипов, расположенных в ряд по окружности барабана с учетом толщины шипа можно определить по формуле:

(1.22)

(1.22)

где δ – толщина шипа или его диаметр, м;

z – количество шипов на барабане в одном ряду, шт.

Количество шипов округляется в меньшую сторону до целого числа, а затем корректируется зазор между зерновкой и шипом δ1.

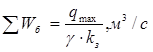

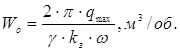

Требуемый рабочий объем барабана проходящий за единицу времени в зоне забора вороха при условии полного размещения его компонентов между шипами исходя из максимальной удельной подачи можно определить из выражения:

(1.23)

(1.23)

где γ— объемный вес зернового вороха, кг/м3,

kз – коэффициент полноты заполнения барабана, принимается 0,7..0,85.

С учетом угловой скорости вбрасывающего барабана можно определить требуемый рабочий объем барабана за один оборот по формуле:

(1.24)

(1.24)

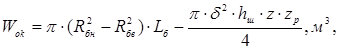

Требуемый рабочий объем барабана можно определить также исходя из конструктивных параметров:

(1.25)

(1.25)

где Lб – длина вбрасывающего барабана или ширина пневмосистемы, м;

hш – высота шипа, м;

zр – количество рядов шипов на барабане.

Очевидно, что высота шипа определяется из выражения:

![]() . (1.26)

. (1.26)

Количество рядов шипов с учетом шага их расположения и диаметра шипа определяется из выражения:

(1.27)

(1.27)

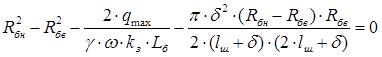

Приравняв правые части выражений 1.24 и 1.25 с учетом составляющих из выражений 1.22; 1.26 и 1.27 можно получить уравнение, позволяющее определять наружный радиус вбрасывающего барабана для ввода вороха с максимальной удельной подачей, принятым предварительно внутренним диаметром и угловой скоростью:

(1.28)

(1.28)

Выражение 1.28 представляет собой квадратное уравнение относительно наружного радиуса барабана при принятых значениях остальных параметров.

Анализ выражения (1.28) показывает, что при неизменных параметрах: шаге размещения шипов в радиальном и осевом направлениях, их толщине или диаметре, максимальной подаче вороха.угловой скорости вбрасывающего барабана уменьшение внутреннего радиуса вбрасывающего барабана приводит к увеличению наружного радиуса и высоты шипа. Это в свою очередь приведет к увеличению пути проходимого частицей вороха, расположенной у внутренней поверхности барабана и увеличению центрального угла поворота вбрасывающего барабана на котором происходит выброс частиц.

Таким образом, вбрасывание вороха в горизонтальный канал дорешетной сепарации начинается с угла поворота вбрасывающего барабана относительно горизонтальной оси θ0 со скоростью Vamin под углом β0 к направлению воздушного потока и заканчивается при угле поворота θmax со скоростью Vamax под углом βi к направлению воздушного потока.

Решение дифференциального уравнения второго порядка (1.13) с учетом начальных условий (1.15) и граничного условия (1.16), когда частицы вороха выходят из ячейки (достигают наружного радиуса барабана), определяемого из выражения (1.28) было проведено с помощью прикладного математического пакета Maple 14. Расчеты были проведены для следующих условий:

максимальная удельная подача вороха ![]()

расположение шипов по винтовой спирали с шагом: в осевом направлении ![]() , в радиальном направлении

, в радиальном направлении ![]() ;

;

толщина или диаметр шипа ![]()

минимальная окружная скорость барабана ![]()

коэффициент внутреннего трения вороха f1=0,5,

коэффициент трения движения вороха ![]() .

.

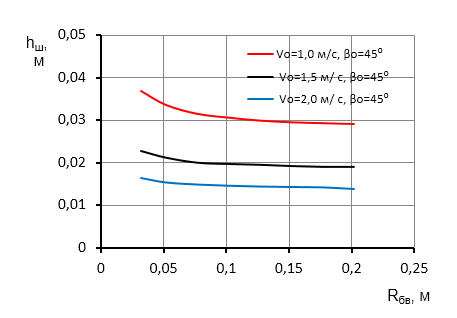

Результаты расчетов в графическом виде представлены на рисунках 1.2…1.4. На рисунке 1.2 представлены зависимости наружного радиуса барабана и угловой скорости от его внутреннего радиуса для окружных скоростей 1,0; 1,5; и 2,0 м/с.

Как видно из рисунка 1.2а, при неизменной подаче и окружной скорости поверхности барабана, с увеличением размеров барабана высота шипов или условная глубина ячеек уменьшается, как и угловая скорость барабана (рисунок 1.2 б). Так при окружной скорости вбрасывающего барабана 1,0 м/с и внутреннем радиусе 0,05 м расчетная высота шипов составляет 0,0336 м. а при внутреннем радиусе 0,15 м – 0,0295 м или уменьшается в 1,14 раза. Угловая скорость барабана при этом снижается с 11,8 с-1 до 5,55 с-1 или в 2,13 раза.

а)

б)

Рисунок 1.2 – Влияние внутреннего радиуса барабана: а) — на высоту шипов, б) — угловую скорость

С увеличением окружной скорости барабана и соответственно скорости вбрасывания вороха влияние внутреннего радиуса барабана на высоту шипов снижается и одновременно растет влияние на угловую скорость барабана. Так, при окружной скорости барабана 2,0 м/с увеличение внутреннего радиуса барабана с 0,05 до 0,15 м уменьшает расчетную высоту шипов с 0,0153 до 0,0142 м или в 1,08 раза. Угловая скорость барабана снижается в этом случае с 31,1 с-1 до 11,7 с-1 или в 2,66 раза. Уменьшение расчетной высоты шипов сокращает путь проходимый частицами вороха, расположенными на внутреннем радиусе до их выброса из барабана.

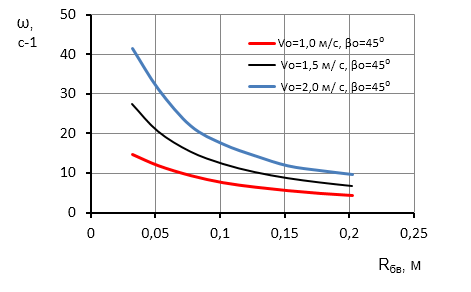

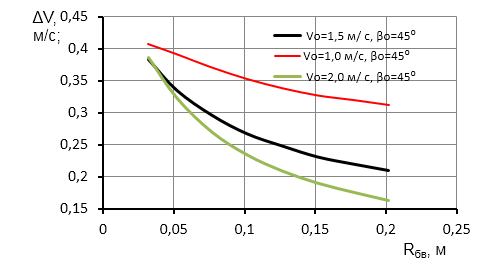

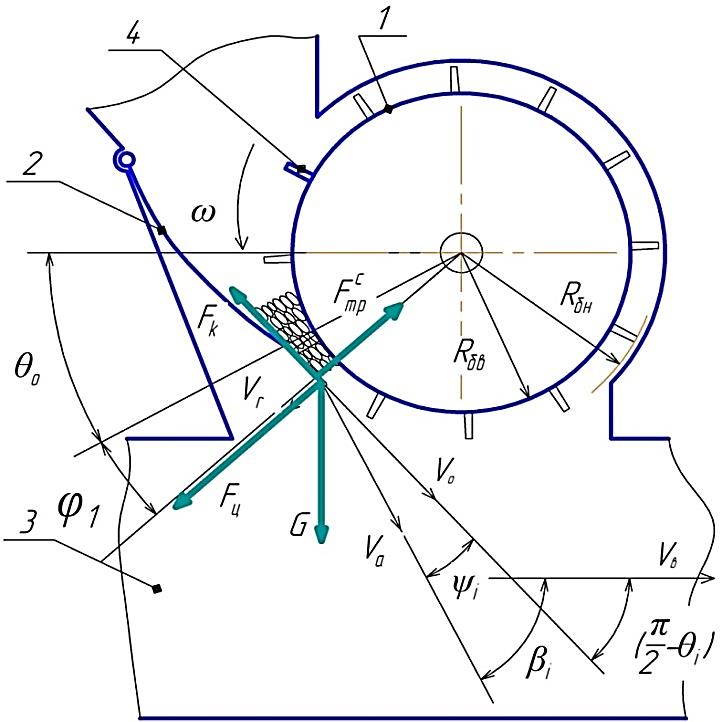

На рисунке 1.3.представлена графическая зависимость влияния внутреннего радиуса вбрасывающего барабана на разницу углов ввода вороха в канал при начальном угле ввода вороха по направлению воздушного потока 45⁰ и окружных скоростях поверхности барабана 1,0; 1,5; 2,0 м/с.

Рисунок 1.3 – Зависимость разницы углов ввода вороха от внутреннего радиуса барабана

Разница углов ввода представляет собой разность между углом ввода вороха в начале выброса и углом ввода вороха в конце выброса. Как видно из представленных на рисунке 1.3 графических зависимостей во всем диапазоне увеличения внутреннего радиуса барабана (размеров барабана) разница или разброс углов ввода вороха уменьшается. Причем, чем больше окружная скорость барабана.тем наблюдается большая разница углов ввода вороха. Так, при окружной скорости барабана 2,0 м/сразница углов ввода вороха при внутреннем радиусе барабана 0,1 м составляет 1,4⁰, при окружной скорости барабана 1,5 м/с уже минус 2,28⁰, а при окружной скорости барабана 1,0 м/с около минус 14,0⁰.

При внутреннем радиусе барабана 0,06 м разброс углов ввода вороха достигает практически нулевого значения при окружной скорости 1,0 м/с, а для тех же размеров вбрасывающего барабана и окружной скорости 1,5 и 2,0 м/с остается более 10,0⁰. При скорости ввода вороха 1,5 м/с нулевое значение углов разброса вороха достигается уже при внутреннем радиусе вбрасывающего барабана 0,07…0,08 м, а при дальнейшем увеличении размеров вбрасывающего барабана угол ввода вороха в конце выгрузки ячейки становится больше угла ввода вороха в начале выгрузки. При внутреннем радиусе барабана 0,11…0,12 м нулевые значения разницы углов ввода вороха наблюдаются при окружной скорости 2,0 м/с.

Таким образом, для каждого размера барабана существует своя окружная скорость при которой наблюдается нулевая разница углов ввода компонентов вороха в воздушный поток. При попутном направлении вбрасывания вороха в воздушный поток горизонтального канала дорешетной аспирации увеличение угла ввода вороха предопределяет пересечение траекторий движения компонентов с одинаковыми коэффициентами парусности, а следовательно и одинаковой кинетической энергией и нарушению четкости разделения компонентов вороха на фракции пневмосистемой на стадии дорешетной очистки. Поэтому наиболее рационально выбирать такие параметры и режим работы вбрасывающего устройства при которых обеспечивается нулевая и небольшая отрицательная разница углов ввода вороха в воздушный поток.

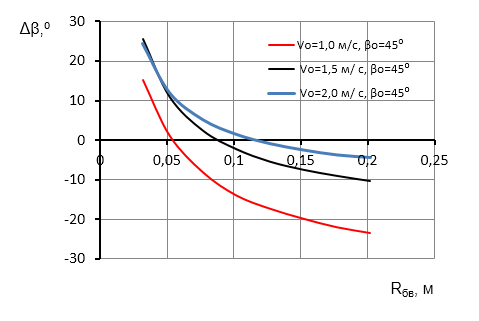

Одновременно с уменьшением углов разброса вороха, при увеличении размеров вбрасывающего барабана уменьшается и разность скоростей вбрасывания в горизонтальный пневмосепарирующий канал дорешетной аспирации (рисунок 1.4). За разницу скоростей ввода принята разность между скоростью вбрасывания в конце выгрузки компонентов вороха из ячейки и скоростью вбрасывания в начале выгрузки компонентов вороха из ячейки.

Рисунок 1.4 – Зависимость разницы скоростей ввода вороха от внутреннего радиуса барабана

Большая разница скоростей ввода вороха наблюдается для вбрасывающего барабана с меньшим внутренним радиусом. Причем чем меньше окружная скорость вбрасывающего барабана, тем достигается большая разница скоростей вбрасывания. При внутреннем радиусе вбрасывающего барабана 0,05 м и окружной скорости 1,0 м/с разница скоростей составляет 0,39 м/с, при окружной скорости 1,5 м/ — 0,335 м/с, а при окружной скорости 2,0 м/с – 0,323 м/с. Увеличение внутреннего радиуса вбрасывающего барабана до 0,2 м снижает разницу скоростей ввода вороха при окружной скорости 2,0 м/с до 0,162 м/с, при окружной скорости барабана 1,5 м/с до 0,21 м/с и при окружной скорости 1,0 м/с до 0,31 м/с. Большее снижение разницы скоростей при увеличении размеров вбрасывающего барабана соответствует большей окружной скорости барабана.

Так, при окружной скорости 1,0 м/с, изменение внутреннего радиуса вбрасывающего барабана с 0,05 до 0,2 м снижает разницу скоростей ввода вороха с 0,39 до 0,31 м/с, а при окружной скорости 1,5 м/с такое же изменение размеров вбрасывающего барабана снижает разницу скоростей ввода вороха уже с 0,335 до 0,21 м/с. Такой характер изменения разницы скоростей вбрасывания вороха объясняется изменением высоты шипа, размеров барабана и угловой скорости вбрасывающего барабана. Высота шипа и угловая скорость определяют радиальную (относительную) составляющую скорости частицы вороха в момент выхода из барабана, а наружный радиус вбрасывающего барабана и угловая скорость тангенциальную или переносную составляющую скорости.

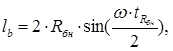

Размеры вбрасывающего барабана влияют также на центральный угол поворота барабана при котором происходит вбрасывание компонентов вороха в воздушный поток канала дорешетной очистки Δθ.С точки зрения эффективности работы пневмосепарирующего канала значение имеет не столько сам центральный угол при котором происходит вбрасывание компонентов вороха, а длина зоны ввода. Длину зоны ввода вороха представляет собой хорду окружности с центральным углом Δθ: С учетом значений углов положения барабана в начале и в конце вбрасывания формула для определения длины зоны ввода примет вид:

(1.29)

(1.29)

где tRбн– время за которое частица вороха достигает наружного радиуса барабана, с.

На рисунке 1.5 представлена графические зависимости длины зоны ввода вороха от внутреннего радиуса барабана при его различных окружных скоростях.

Анализ представленных на рисунке 1.5.зависимостей показывает, что с увеличением размеров вбрасывающего барабана длина зоны ввода вороха растет для всех окружных скоростей (начальных скоростей вбрасывания вороха).Для большей окружной скорости вбрасывающего барабана длина зоны ввода вороха остается больше во всем интервале изменения внутреннего радиуса барабана от 0,03до 0,2 м. Исключение составляет окружная скорость вбрасывающего барабана 1,0 м/с. Так, при внутреннем радиусе барабана 0,16 м длина зоны ввода сравнивается с длиной зоны ввода при окружной скорости 1,5 м/с и составляет 0,13 м. При дальнейшем увеличении внутреннего радиуса барабана длина зоны ввода при скорости 1,0 м/с остается меньше длины зоны при окружной скорости барабана 1,5 м/с.

Рисунок 1.5 – Зависимость длины зоны ввода вороха от внутреннего радиуса барабана

Характер изменения длины зоны ввода зависит от окружной скорости барабана. Увеличение внутреннего радиуса вбрасывающего барабана с 0,03 м до 0,2 м при окружной скорости 1,0 м/с приводит к росту длины зоны ввода с 0,12 до 0,132 м или в 1,1 раза. Такое же увеличение внутреннего радиуса вбрасывающего барабана при окружной скорости 1,5 м/с ведет к росту длины зоны ввода с 0,097 до 0,136 м или в 1,4 раза. Повышение окружной скорости вбрасывающего барабана до 2,0 м/спри аналогичном увеличении внутреннего радиуса вбрасывающего барабана изменяет длину зоны ввода вороха с 0,082 м до 0,13 м или в 1,59 раза.

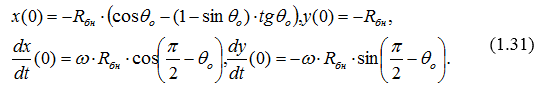

После ввода компонентов вороха в горизонтальный канал дорешетной аспирации они подвергаются воздействию со стороны воздушного потока, перемещающемуся вдоль оси канала со средней скоростью Vd. Схема сил действующих на компоненты вороха в канале дорешетной аспирации представлена на рисунке 1.6.

Компоненты вороха вводятся в горизонтальный канал дорешетной аспирации, начиная с угла поворота вбрасывающего барабана относительно горизонтальной оси θ0 , со скоростью Vо под углом β0 к направлению воздушного потока и заканчивая при угле поворота барабана θmax со скоростью VRmax под углом βi к направлению воздушного потока.

|

|

| а) | б) |

| Рисунок 1.6 – Схема сил действующих на компоненты вороха в канале дорешетной аспирации: а) попутный ввод; б) встречный ввод |

|

Расчет траекторий полета частиц вороха в пневмосепарирующих каналах рассматривался многими исследователями. Для описания движения отдельных частиц вороха в воздушном потоке каналов получены системы дифференциальных уравнений относительно неподвижной или подвижной систем координат на плоскости. Решение систем дифференциальных уравнений второго порядка проводилось различными известными математическими методами.

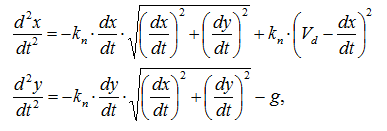

Расположив начало декартовой системы координат в центре вбрасывающего барабана и направив ось х в направлении воздушного потока получим систему дифференциальных уравнений применительно к рассматриваемым условиям:

(1.30)

где kn – коэффициент парусности компонентов вороха.м-1.

Начальными условиями для решения системы уравнений в момент начала ввода компонентов вороха расположенных на внешнем радиусе вбрасывающего барабана при попутном вводе относительно направления воздушного потока будут:

Начальными условиями для решения системы уравнений в момент ввода компонентов вороха расположенных на внутреннем радиусе вбрасывающего барабана при попутном вводе относительно направления воздушного потока будут:

Граничным условием является достижение компонентами вороха по оси у координаты, соответствующей положению нижней стенки горизонтального канала дорешетной очистки:

Граничным условием является достижение компонентами вороха по оси у координаты, соответствующей положению нижней стенки горизонтального канала дорешетной очистки:

где hd – глубина (высота) канала дорешетной очистки в зоне ввода вороха, м.

где hd – глубина (высота) канала дорешетной очистки в зоне ввода вороха, м.

Начальными условиями для решения системы уравнений в момент начала ввода компонентов вороха расположенных на внешнем радиусе вбрасывающего барабана при встречном относительно направления воздушного потока вводе будут:

Начальными условиями для решения системы уравнений в момент ввода компонентов вороха расположенных на внутреннем радиусе вбрасывающего барабана при встречном относительно направления воздушного потока вводе будут:

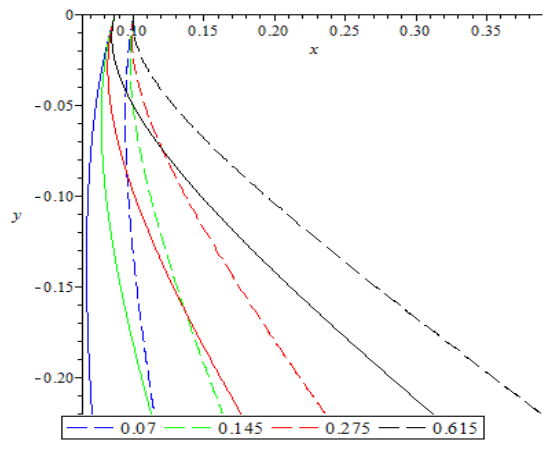

Решение дифференциального уравнения второго порядка 1.30 с учетом начальных условий 1.31 и 1.33 при попутном вводе вороха, начальных условий 1.34 и 1.35 при встречном вводе вороха, граничного условия 1.33 совместно с дифференциальным уравнением 1.13 и выражением 1.28 было проведено с помощью прикладного математического пакета Maple 14. При проведении расчетов были учтены следующие условия. Средняя скорость воздушного потока в канале дорешетной очистки определялась с учетом средней скорости воздушного потока в канале послерешетной очистки и глубины этого канала с учетом неразрывности потока. Максимальная глубина (высота) канала дорешетной очистки принималась равной 0,26 м при глубине канала послерешетной очистки ln=0,18 м и расчетной максимальной скорости в канале послерешетной очистки 8,5 м. Коэффициенты парусности для полноценного зерна принимались равными 0,07..0,145 м-1; фуражной фракции 0,146…0,275 м-1; фракции отходов 0,275…4,2 м-1.

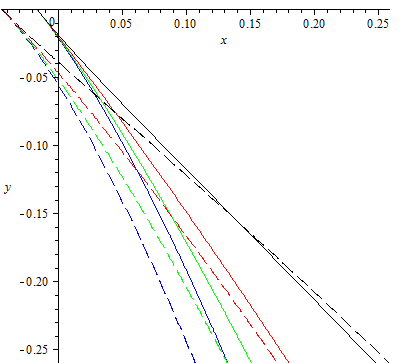

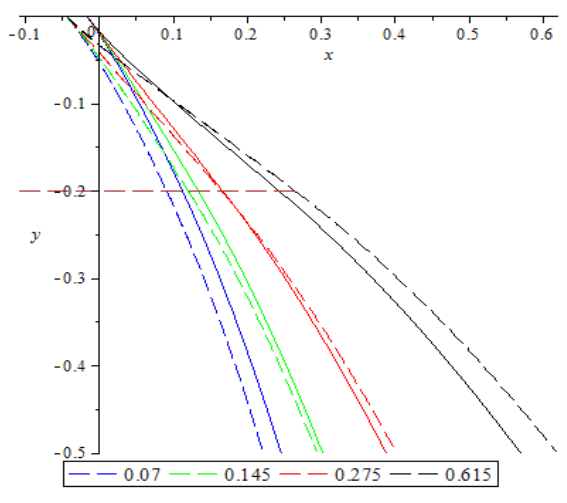

Использование встречного ввода вороха для частичного разделения зернового вороха на фракции, с выделением на этапе дорешетной очистки части фуражной фракции и фракции отходов имеет существенные недостатки по сравнению с попутным вводом. Результаты расчета траекторий движения компонентов вороха при его вводе со скоростью 1,0 м/с под углом 105⁰ относительно направления воздушного потока, имеющего среднюю скорость в канале 9,0 м/с (встречный ввод) представлены на рисунке 1.7.

Как видно из рисунка, полноценное зерно с коэффициентами парусности 0,07…0,145 м-1 оказывается на одинаковом расстоянии по горизонтали с частью фуражной фракции имеющей коэффициенты парусности 0,146…0,275 м-1 при глубине канала 0,22 м и средней скорости в канале дорешетной очистки 9,0 м/с. Такая скорость воздушного потока в канале дорешетной очистки может быть достигнута только за счет дополнительного забора внешнего воздуха после осадочной камеры канала послерешетной очистки. Более полного расслоения компонентов вороха воздушным потоком можно добиться увеличением глубины (высоты) канала дорешетной очистки, однако это в свою очередь приведет к росту требуемого расхода воздуха через канал дорешетной очистки, дополнительного внешнего забора воздуха и как следствие увеличению энергозатрат.

Рисунок 1.7 – Расчетные траектории движения компонентов вороха в канале дорешетной очистки при начальном угле ввода 105⁰.

Такой путь повышения эффективности разделения компонентов вороха на фракции возможен в том случае, когда зона ввода вороха и зона разделения и осаждения отстоят друг от друга по горизонтали и направления скоростей движения компонентов вороха, имеющих разные коэффициенты парусности различны. Поэтому, в дальнейшем рассматривалось попутное направление вбрасывания компонентов вороха в канал дорешетной очистки.

При расчетах траекторий и скоростей движения компонентов вороха при попутном вводе значения параметров изменяли в следующих пределах:

начальный угол ввода вороха в канал β0 =15…90⁰;

высоту(глубину) канала дорешетной очистки с учетом глубины канала послерешетной очистки hd=0,18…0,26 м;

окружную скорость вбрасывающего барабана или начальную скорость вбрасывания вороха V0=1,0…3,0 м/с;

внутренний радиус вбрасывающего барабана Rбв = 0,052…0,152 м;

среднюю скорость воздушного потока в канале дорешетной очистки при использовании воздушного потока, отработавшего в канале послерешетной аспирации Vd=6,0…8,5 м/с.

На основании результатов расчетов и графического представления траекторий и скоростей движения компонентов вороха можно отметить преимущество ввода вороха под углом β0 =35…50⁰; независимо от скорости воздушного потока в канале и начальной скорости вбрасывания. При таких начальных углах ввода вороха наблюдается большая разница между траекторией движения компонентов на границе фракции полноценного зерна (kn=0,145 м-1) и траекторией движения на границе фуражной фракции (kn=0,273 м-1). Увеличение угла ввода вороха, при таких значениях скоростей воздушного потока в канале, приводит во первых к уменьшению всей зоны расслоения вороха по горизонтали.

Во вторых, зоны разделения и вывода разделяемых компонентов по горизонтали приближаются к зоне ввода вороха, что значительно затрудняет возможность использования инерционных сил для дальнейшего расслоения компонентов вороха после их выхода за границу нижней стенки канала. Уменьшение углов ввода вороха менее 30…35⁰ наоборот приводит к смещению зоны разделения и вывода разделяемых компонентов по горизонтали, что увеличивает габариты осадочной камеры, а с учетом взаимодействия компонентов вороха ведет к росту вероятности попадания полноценного зерна в фуражную фракцию.

Вбрасывающие барабаны большего размера или с большим внутренним радиусом, исходя из требования повышения начальной скорости вбрасывания для исключения пересечения траекторий движения компонентов вороха с одинаковыми коэффициентами парусности, при прочих равных условиях не дают существенного увеличения длины зоны распределения.

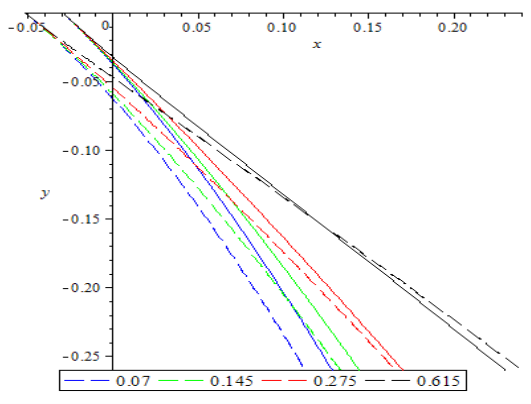

На рисунке 1.8 представлены траектории движения компонентов вороха, полученные при вбрасывании вороха в канал под углом 45⁰ с начальной скорость 1,0…1,3 м/с при средней скорости воздушного потока в канале 6,0 м/с и высоте канала 0,26 м и различных размерах вбрасывающего барабана.

Как видно из рисунка 3.9а при внутреннем радиусе вбрасывающего барабана Rбв = 0,077 м и начальной скорости вбрасывания вороха 1,0 м/с протяженность зоны распределения фуражных фракций составляет 0,039 м. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана траекториями движения зерна составляет 0,018 м или 46,2%. Без учета взаимодействия компонентов вороха в зоне разделения можно считать, что почти 70…75% фуражных фракций с коэффициентами парусности kn=0,146…0,275 м-1 теоретически могут быть выделены на этапе дорешетной очистки по аэродинамическим свойствам.

При внутреннем радиусе вбрасывающего барабана Rбв = 0,102 м и скорости вбрасывания 1,3 м/с протяженность зоны распределения фуражных фракций составляет 0,032 м (рисунок 3.9б). Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана траекториями движения зерна составляет 0,011 м или 34,4%.

Если принять равномерное распределение компонентов вороха с различными коэффициентами парусности при захвате шипами вбрасывающего барабана и не учитывать взаимодействие компонентов вороха при разделении, то доля невыделенных фуражных фракций каналом дорешетной очистки может достигать 18…20%.

Увеличение внутреннего радиуса вбрасывающего барабана до 0,127 м при начальной скорости вбрасывания 1,5 м/с незначительно повышает зону распределения до 0,281 м и существенно снижает перекрытие траекторий до 8,9%. Однако, при этом наблюдается незначительное сужение траекторий движения полноценного зерна, что приведет к его столкновениям. Повышение скорости вбрасывания вороха до 1,65 м/с исключает эффект сужения траекторий движения полноценного зерна при одновременном уменьшении зоны распределения до 0,025 м и повышению перекрытия траекторий до 0,008 м или 32,0%. Дальнейшее увеличение размеров вбрасывающего барабана для исключения эффекта сужения траекторий движения полноценного зерна предусматривает повышение начальной скорости вбрасывания вороха до 1,85м/с и более. Однако, при такой скорости воздушного потока в канале Vd=6,0 м/с уменьшаются зоны расслоения вороха и одновременно растет перекрытие траекторий.

а)

б)

Рисунок 1.8 — Траектории движения компонентов вороха в канале дорешетной очистки: а) при внутреннем радиусе барабана Rбв = 0,077 м;

б) Rбв = 0,102 м

Увеличение угла вбрасывания вороха до 60⁰ при внутреннем радиусе вбрасывающего барабана Rбв = 0,077 м и начальной скорости вбрасывания вороха 1,0 м/с уменьшает протяженность зоны распределения фуража до 0,037м или на 5,1%.

Одновременно уменьшается перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана траекториями движения зерна в начале выгрузки до 27,0%. Уменьшение угла вбрасывания вороха до 30⁰ при неизменных остальных параметрах, несмотря на увеличение зоны распределения фуража до 0,043 м, приводит практически к исчезновению разницы между траекториями. В этом случае ожидаемая полнота выделения фуражных фракций без учета взаимодействия компонентов вороха не может превышать 50%.

Наиболее приемлемый путь повышения эффективности пневмосепарации с использованием инерционных и аэродинамических свойств вороха по мнению многих исследователей – это повышение скоростного режима и высоты или глубины зон сепарации. По результатам исследований скорость воздушного потока при разделении на фракции наиболее целесообразно выбирать в пределах 8,5…9,1 м/спри высоте зоны разделения более 0,21 м.

Повышение скорости воздушного потока в канале дорешетной очистки, при использовании в нем только воздушного потока прошедшего через канал послерешетной очистки, возможно за счет уменьшения высоты (глубины) канала, увеличения глубины канала послерешетной очистки и общего расхода воздуха пневмосистемой или дополнительного забора воздуха после осадочной камеры послерешетной аспирации.

Повышение скорости воздушного потока в канале доVd=7,0 м/с за счет уменьшении высоты канала доhd=0,22 м и вбрасывании вороха со скоростью 1,0 м/с вбрасывающим барабаном с внутренним радиусом Rбв = 0,077 м под начальным углом 45⁰ позволяет увеличить расчетную длину зоны распределения компонентов вороха с коэффициентами парусности kn=0,146…0,273 м-1 до 0,044м. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки составляет 0,015 м или 34,0% протяженности зоны.

Дальнейшее повышение скорости в канале до 7,5 м/сза счет уменьшения высоты канала до 0,2 м улучшает возможность разделения зернового вороха по аэродинамическим свойствам на фракции. Общая длина зоны раслоения вороха, включая полноценное зерно и фуражную фракцию, составляет 0,074 м, отдельно фуражной фракции 0,045 м. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки уменьшилось до 0,013 м и составляет теперь 28,8% протяженности зоны.

Добиться более высокой скорости в канале можно только дополнительным забором воздуха после осадочной камеры канала послерешетной сепарации. Результаты расчетов показали, что при увеличении скорости в канале до 8,0 м/спри его высоте 0,2 м растет дальнейшее расслоение траекторий движения компонентов вороха и возможности разделения на фракции. Общая длина зоны расслоения вороха, включая полноценное зерно и фуражную фракцию, выросла до 0,099 м, отдельно фуражной фракции 0,06 м. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки составляет 0,015 м или 25,0% протяженности зоны.

При такой же скорости в канале 8,0 м/с и высоте канала в зоне ввода 0,2 м использование вбрасывающего барабана с внутренним радиусом Rбв = 0,102 м при скорости вбрасывания 1,3 м/с и угле ввода вороха 45⁰ не позволяет существенно улучшить расчетные показатели расслоения компонентов вороха. Общая длина зоны раслоения основной и фуражной фракций вороха уменьшилась до 0,071 м, отдельно фуражной фракции 0,043 м. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки составляет 0,006 м или 13,9% протяженности зоны. Таким образом, несмотря на уменьшение длины зоны расслоения, уменьшение перекрытия траекторий движения вороха практически в два раза и повышение скорости движения вороха могут увеличить вероятность выделения фуражной фракции на стадии дорешетной аспирации.

Использование вбрасывающего барабана с внутренним радиусом Rбв = 0,127 м при начальной скорости вбрасывания 1,65 м/с, исключающей сужение углов ввода полноценного зерна одновременно уменьшает зоны расслоения и перекрытия траекторий движение. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки составляет 18,2% протяженности зоны расслоения фуражных фракций. Поэтому дальнейшее увеличение размеров вбрасывающего барабана при скорости воздушного потока в канале дорешетной очистки 8,0 м/с нецелесообразно.

На рисунке 1.9 представлены в графическом виде изменения горизонтальной и вертикальной составляющих скоростей компонентов вороха во время перемещения в канале дорешетной очистки. Изменения составляющих скоростей получены при следующих условиях: внутренний радиус вбрасывающего барабана 0,077 м; начальная скорость вбрасывания вороха 1,0 м/с; начальный угол вбрасывания 45⁰; высота канала 0,2 м; средняя скорость воздушного потока в канале 7,5 м/с.

Как видно из рисунка 1.9 меньший прирост горизонтальной составляющей скорости приходится на компоненты вороха с коэффициентами парусности 0,07…0,145, основу которых составляет полноценное зерно. Увеличение горизонтальной составляющей скорости для них составило 1,63…1,69 раза или с 0,71…0,91 м/с до 1,16…1,69 м/с.

Рисунок 1.9 – Изменения горизонтальной и вертикальной составляющих скоростей компонентов вороха при движении в канале

Для компонентов вороха фуражной фракции (kп=0,146…0,275) горизонтальная составляющая увеличилась в 1,69…2,89 раза и достигла 1,99…2,05 м/с, а фракции отходов возросла в 2,89 раза и более. Менее значимые различия наблюдаются для вертикальных составляющих скоростей. Вертикальная составляющая скорости для компонентов вороха с коэффициентами парусности 0,07…0,145 достигает отрицательных значений 2,07…2,23 м/с. Компоненты вороха фуражной фракции (kп=0,146…0,275) имеют во время достижения нижней границы канала вертикальную составляющую скорости в отрицательном диапазоне 2,15…1,87 м/с, а компоненты вороха относящиеся к фракции отходов по абсолютному значению менее 1,87 м/с в отрицательном диапазоне. В момент достижения компонентами вороха нижней границы канала имеются различия не только в направлении скоростей компонентов вороха в зависимости от значения коэффициента парусности но в численном значении скорости (рисунок 1.10).

Рисунок 1.10 –Изменения скоростей движения компонентов вороха в канале

Анализ графических зависимостей показывает, что наибольшие изменения скорости имеют компоненты вороха с большими значениями коэффициентов парусности. Причем, при меньшей скорости этих компонентов интенсивность её изменения выше, чем при большей. Таким образом, к моменту достижения нижней границы канала частицы вороха имеют различие скоростей как по направлению.так и по численному значению, что может быть использовано для улучшения полноты их разделения на фракции без дополнительных затрат энергии.

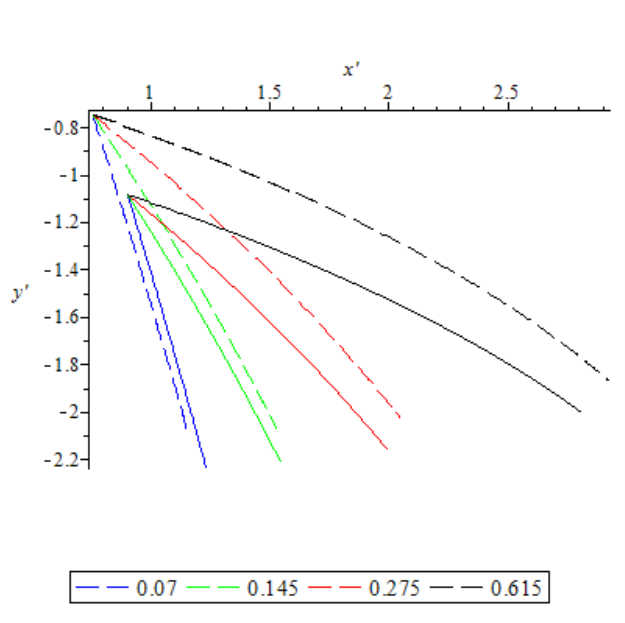

Для оценки возможности дальнейшего расслоения траекторий движения компонентов вороха за счет инерционных сил и действия силы тяжести, с учетом различия в направлениях и скоростях движения приобретенных в канале дорешетной очистки, проводился расчет дальнейших траекторий движения после прохождения границы нижней стенки канала и перемещения в пределах осадочной камеры. При этом было сделано допущение о том , что скорость движении воздушного потока в пределах камеры близка к нулю и ею в расчетах можно пренебречь. Скорректировав дифференциальные уравнения 1.30, с учетом принятого допущения, и приняв за начальные условия координаты и скорость компонентов вороха в момент нахождения на уровне границы нижней стенки канала, было проведено их решение с помощью прикладного математического пакета Maple 14, совместно с уравнениями 1.13, 1.28, 1.31 и построены траектории движения компонентов вороха в осадочной камере.

Положение верхней кромки разделительной стенки изменяли в пределах ho=0,2…0,5 м.

Разделительная стенка делит осадочную камеру на две секции: секцию для сбора основной фракции, предварительно очищенной в канале от легковесных и фуражных фракций по аэродинамическим свойствам и секцию для сбора выделенных фуражных фракций и части легковесных примесей. Верхняя кромка стенки определяет высоту осадочной камеры канала дорешетной очистки, соответствующую окончанию зоны разделения на основную и фуражную фракции. Результаты расчетов и графики траекторий движения компонентов вороха в канале и пределах осадочной камеры для разных начальных условий представлены в Приложении.

На рисунке 1.11 представлены графические зависимости траекторий движения компонентов вороха в канале и осадочной камере. Траектории построены для следующих условий: внутренний радиус вбрасывающего барабана 0,077 м; начальная скорость вбрасывания вороха 1,0 м/с; начальный угол вбрасывания 45⁰; высота канала 0,2 м; средняя скорость воздушного потока в канале 7,5 м/с; положение кромки разделительной стенки или высота осадочной камеры 0,3 м.

Как показывает анализ траекторий движения и результатов расчета, при перемещении по осадочной камере компоненты вороха, имея различие в направлениях и численных значениях скоростей, увеличивают расстояние между своими траекториями, повышая тем самым вероятность разделения. Так, за время перемещения по осадочной камере общая длина зоны раслоения основной и фуражной фракций вороха увеличилась с 0,074м до 0,180 м или в 2,43 раза.

Зона распределения отдельно фуражной фракции выросла с 0,045 м до 0,108 м или в 2,4 раза. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки уменьшилось с 0,013 м до 0,007 м или в 1,86 раза и составляет 6,5% протяженности зоны.

Уменьшение высоты осадочной камеры до 0,2 м или в 1,5 раза уменьшает длину зоны расслоения основной и фуражной фракций вороха до 0,15 м или в 1,2 раза, отдельно фуражной фракции до 0,09 м или в 1,2 раза. Перекрытие траекторий движения фуражных фракций в конце выгрузки из барабана, траекториями движения зерна в начале выгрузки увеличилось с до 0,008 м и составляет 8,9% протяженности зоны.

Рисунок 1.11 – Траектории движения компонентов вороха в канале и осадочной камере.

Увеличение высоты осадочной камеры с 0,3 до 0,5 м или в 1,67 раза увеличивает зоны расслоения основной и фуражной фракций вороха до 0,23 м или в 1,28 раза, отдельно фуражной фракции до 0,138 м или также в 1,2 раза. Перекрытие траекторий движения фракций до 0,006 м или в 1,17 раза и составляет 4,4% протяженности зоны.

Для оценки возможности дальнейшего расслоения компонентов вороха за счет инерционных сил и действия силы тяжести, с учетом различия в направлениях и скоростях движения приобретенных в канале дорешетной очистки, проводился расчет траекторий движения после прохождения границы нижней стенки канала и перемещения в пределах осадочной камеры. При этом было сделано допущение о том, что скорость воздушного потока в пределах камеры близка к нулю и ею в расчетах можно пренебречь. Разделительная стенка делит осадочную камеру на две секции: секцию для сбора основной фракции, предварительно очищенной в канале от легковесных и фуражных фракций по аэродинамическим свойствам и секцию для сбора выделенных фуражных фракций и части легковесных примесей. Эту стенку рационально оборудовать поворотным клапаном, позволяющим регулировать соотношение глубины камер в зависимости от состава вороха и режима работы пневмосистемы.

В результате моделирования установлено преимущество встречного ввода вороха в канал, которое обеспечивает при угле ввода 90…120⁰ длину зоны распределения фуражной фракции 0,12…0,15 м, что в 1,5…2,0 раза превышает длину аналогичной зоны при попутном угле ввода 45…60⁰.

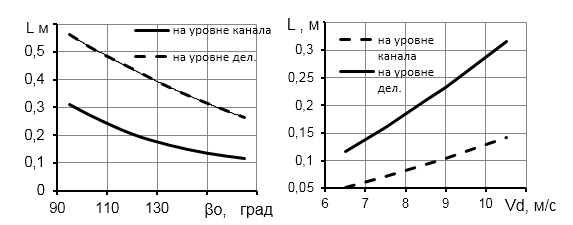

Как видно из рисунка 1.12а с уменьшением угла ввода вороха навстречу воздушному потоку зона распределения основной фракции растет, как на уровне канала, так и на уровне делительного клапана. Аналогичным образом, растут зоны распределения фуражной и отходовой фракций, что предполагает и повышение полноты разделения вороха на фракции в дорешетной аспирации.

На рисунке 1.12б представлена зависимость зоны распределения основной фракции от скорости воздушного потока в канале.

а) б)

Рисунок 1.12 — Зависимость зоны распределения компонентов основной фракции в канале дорешетной очистки: а) от угла ввода вороха; б) от скорости воздушного потока в канале

Повышение скорости воздушного потока в канале сVd=6,5 м/с до 9,5 м/с ведет к росту расчетной длины зоны распределения основной фракции с 0,05 м до 0,124 м или более чем в два раза (рисунок 1.12б).

Разделительную стенку, делящую осадочную камеру на секцию для сбора основной фракции и секцию для сбора выделенных фуражных фракций рационально оборудовать поворотным клапаном, позволяющим регулировать соотношение глубины камер в зависимости от состава вороха и режима работы пневмосистемы.

Таким образом, проведенные исследования позволяют сделать следующие выводы:

1. В качестве канала дорешетной аспирации наиболее рационально использовать горизонтальный канал с секционной осадочной камерой, служащий одновременно воздухоотводящим каналом для вывода воздушного потока из осадочной камеры послерешетной аспирации к радиальному вентилятору. Последовательное использование воздушного потока в пневмосистеме с горизонтальным каналом дорешетной аспирации позволяет уменьшить затраты энергии на привод вентилятора по сравнению с параллельной схемой соединения каналов и вентилятора.

2. Моделирование установило преимущество встречного ввода вороха в канал, которое обеспечивает при угле ввода 90…120⁰ длину зоны распределения фуражной фракции 0,12…0,15 м, что в 1,5…2,0 раза превышает длину аналогичной зоны при попутном угле ввода 45…60⁰.

Для уменьшения угла разброса вороха и увеличения длины зоны ввода вороха барабаном его внутренний радиус должен составлять 0,075…0,15 м.

3. Основным фактором, влияющим на распределение фуражной фракции, является скорость воздушного потока. При повышении скорости воздушного потока в канале с6,5 м/с до 9,5 м/с расчетную длину зоны распределения фуражной фракции растет с 0,055 м до 0,124 м или более чем в два раза.

Экспериментальные исследования по обоснование основных параметров устройства для подачи вороха в канал дорешетной аспирации

Экспериментальные установки, приборы и оборудование

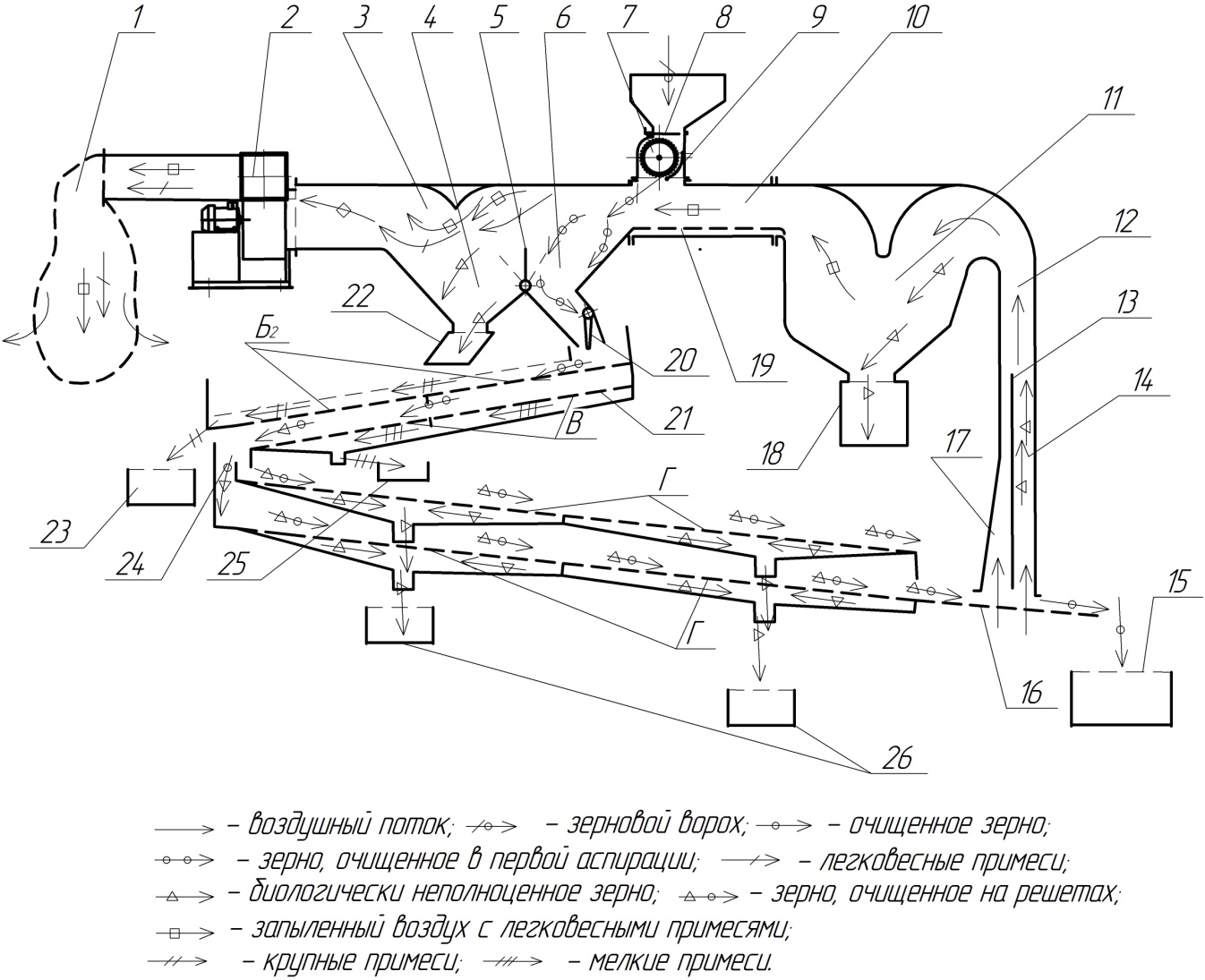

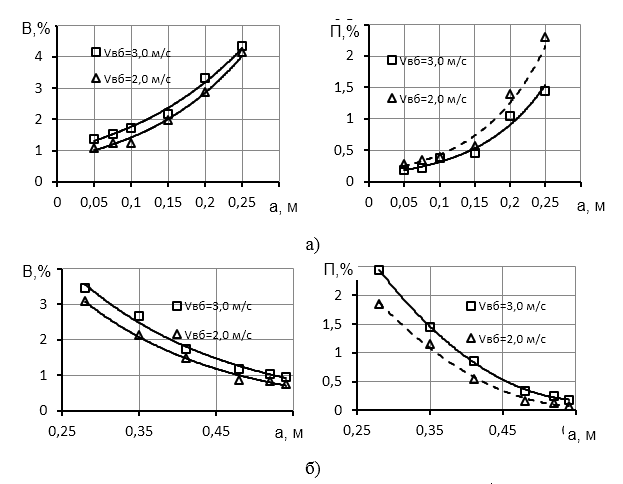

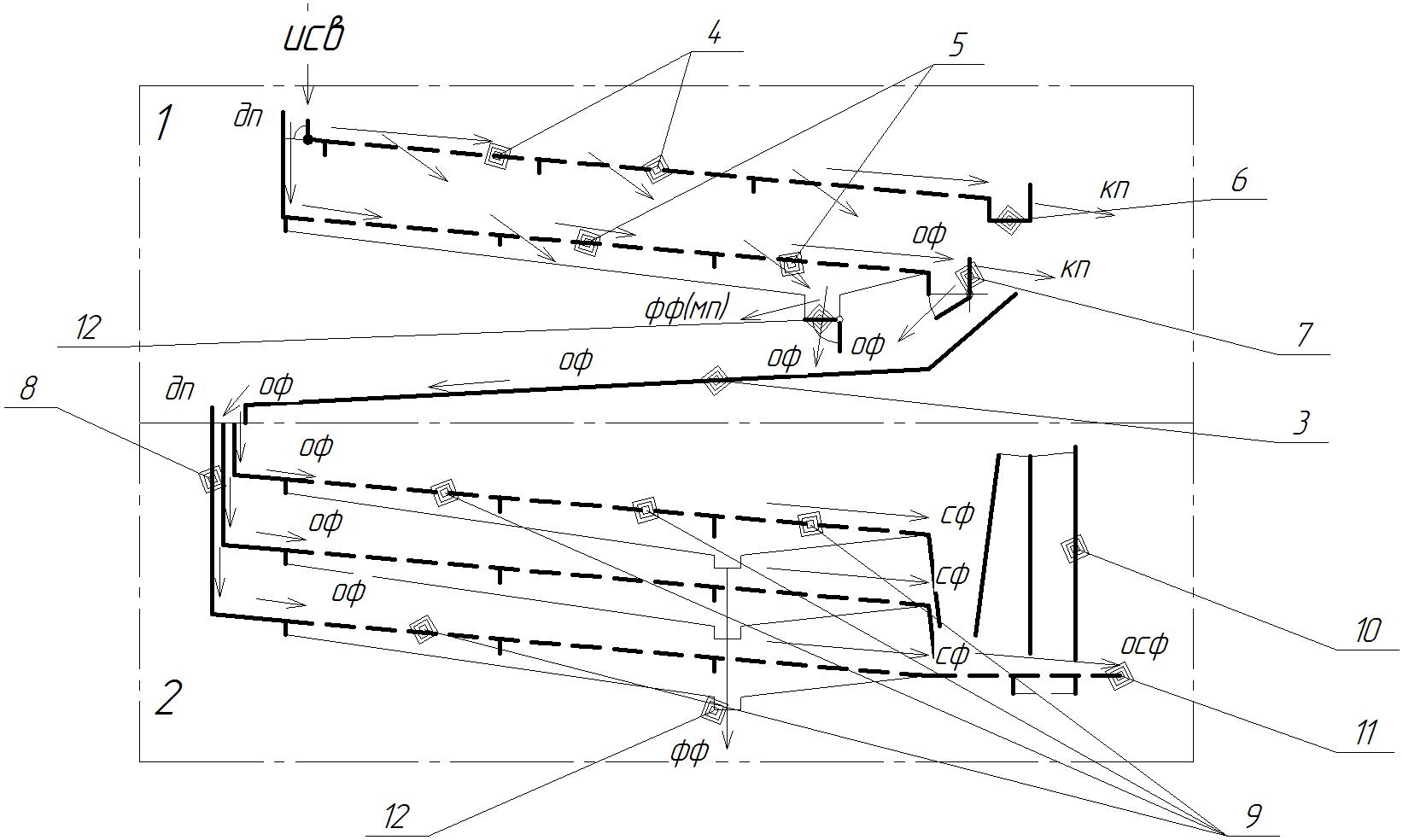

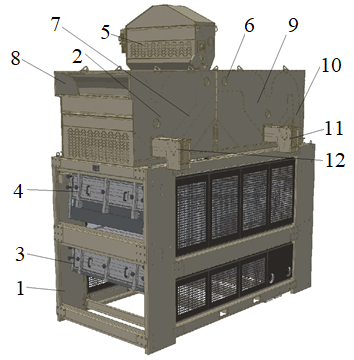

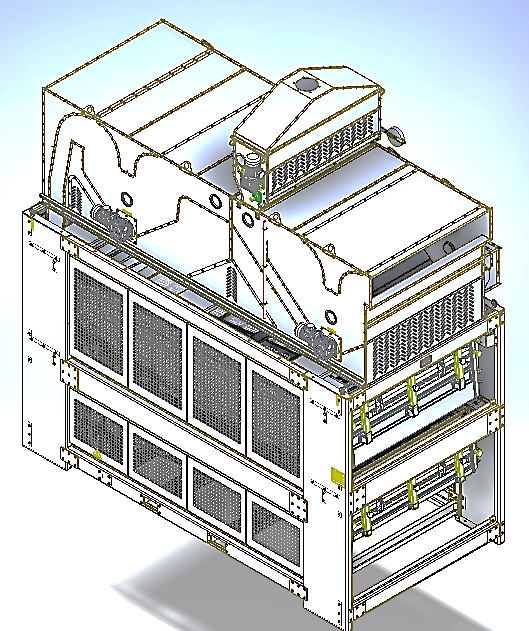

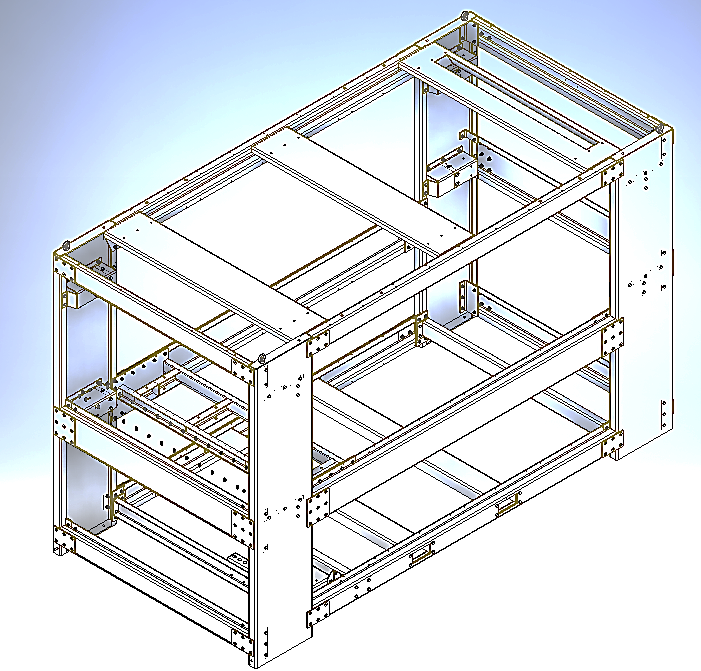

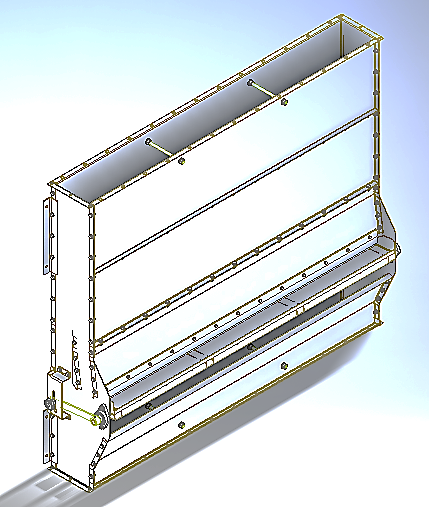

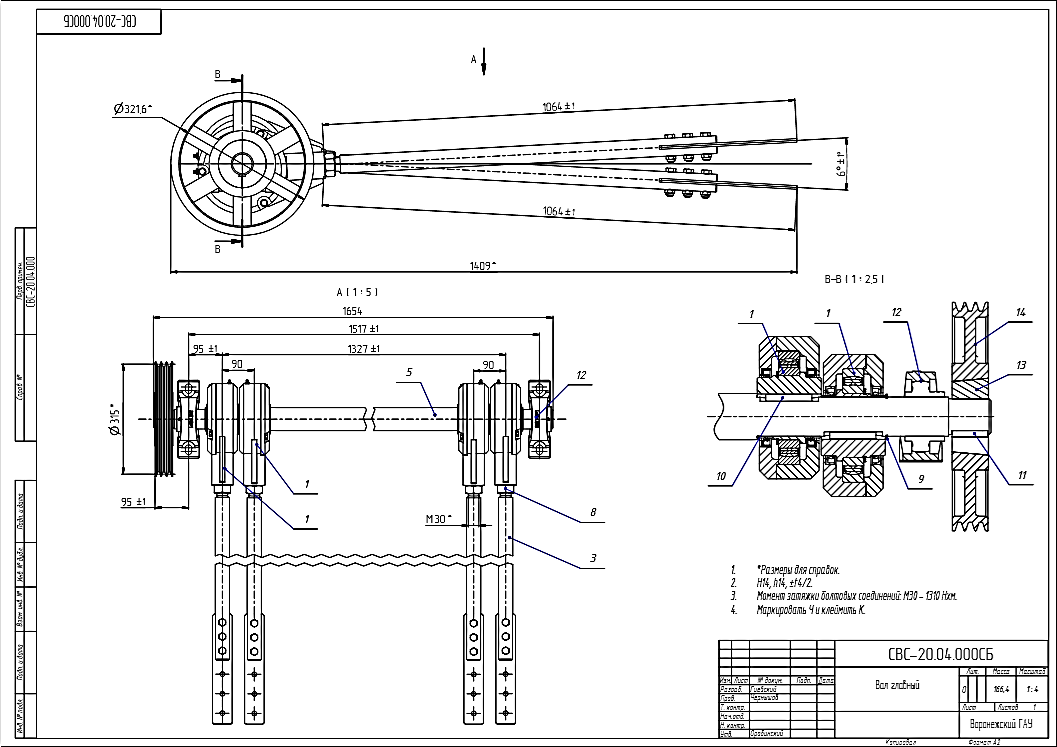

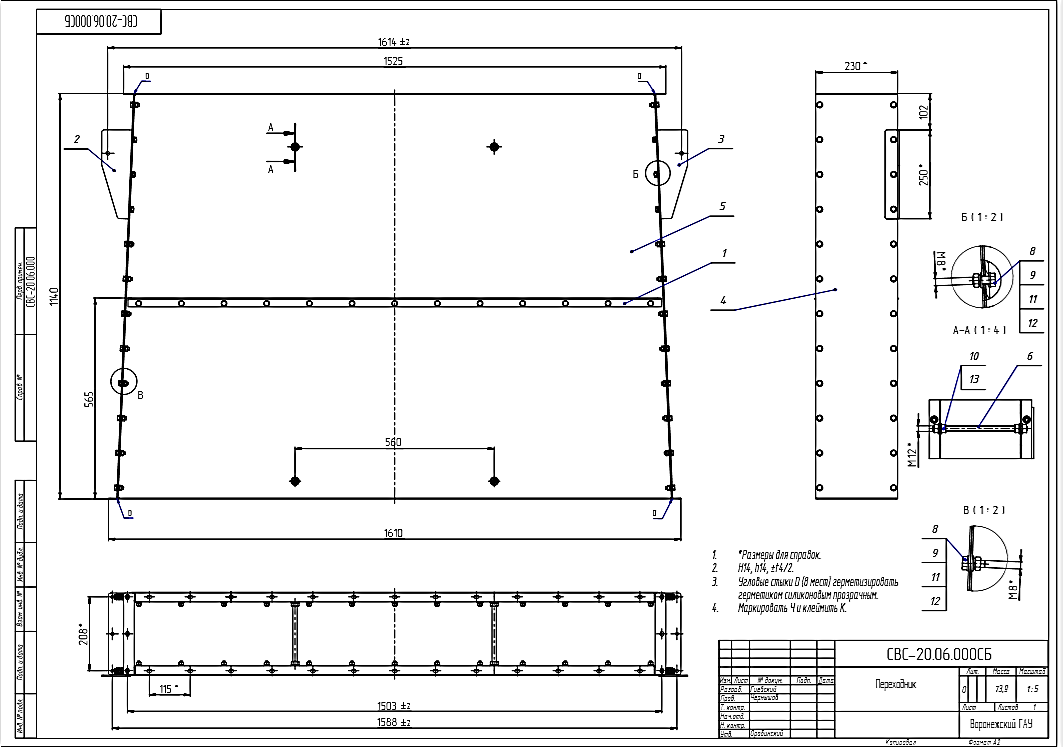

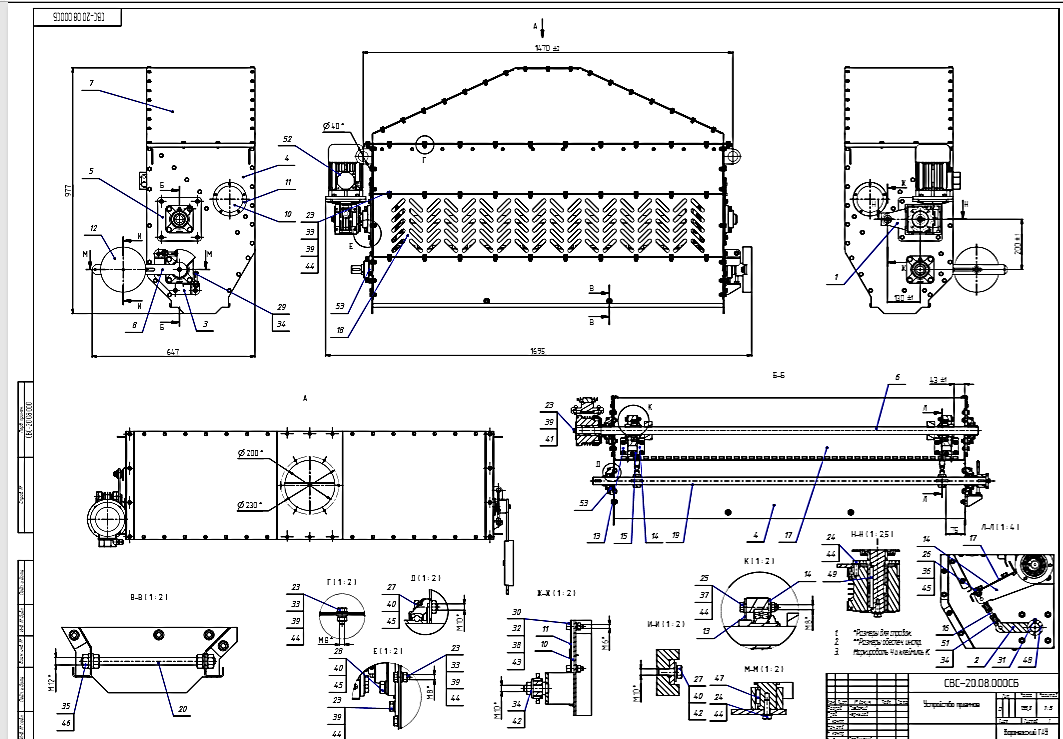

Для проведения исследований по обоснованию схемы универсальной воздушно-решетной семяочистительной машины с пневмосистемой, обслуживаемой одним воздушным потоком и решетным станом с выделением в отдельные ярусы колосовых и подсевных решет, с наклоном противоположно сортировальным, изготовлена экспериментальная установка (рисунок 2.1).

Воздушный поток, отработавший в канале послерешетной очистки 12, поступает после его осадочной камеры 11 в канал дорешетной очистки 10. Зерновой ворох, после выделения каналом дорешетной очистки 10 основной части легковесных примесей, большей части засорителей, дробленого и щуплого зерна, по короткому каналу через открывающийся под его весом гравитационный клапан 20, поступает на верхнюю часть решетного стана. В верхней части стана в два яруса установлены колосовые и подсевные решета. Колосовые решета Б2 верхнего ярусавыделяют из вороха крупные примеси, которые поперечным лотком направляются в приемник крупных примесей 23. Остальной ворох, поступает на подсевные решета, установленные под колосовыми.

Проход подсевных решет, мелкие примеси, поддоном и лотком выводятся в приемник мелких примесей 25. Очищенный от крупных и части мелких примесей зерновой ворох меняет направление движения и перемещается к делителю нижнего стана 24 которым делится на две части и поступает на два яруса с сортировальными решетами Г. На сортировальных решетах выделяется мелкое фуражное зерно основной культуры и оставшиеся мелкие примеси, которые направляются в приемники фуража, отдельно с каждого решета.

Зерно основной фракции, из которого выделены большая часть мелкого фуражного зерна, мелких и легковесных примесей, часть засорителей, дробленого и щуплого зерна, идущее сходом с сортировальных решет, подается в канал послерешетной очистки 12. В канале послерешетной очистки происходит выделение щуплых биологически неполноценных зерновок, оставшихся легковесных и других примесей.

Рисунок 2.1 — Схема экспериментальной установки с последовательно-параллельной схемой перемещения вороха по решетной очистке:1 –сборник легковесных примесей; 2 – вентилятор; 3 – камера осадочная канала дорешетной очистки 4 – секция фуража; 5 – разделительный клапан;

6 – секция основной фракции; 7 – устройствовбрасывающее; 8 –заслонка бункерадозирующая; 9 – клапан вбрасывающего устройства; 10 – канал дорешетной очистки; 11 – осадочная камера канала послерешетной очистки; 12 — канал послерешетной очистки; 13 – перегородка канала послерешетной очистки; 14 – основная зона канала; 15 – сборник очищенного зерна;

16 – рамка подачи вороха в канал послерешетной очистки;

17 –зонапсевдоожиженияканала; 18, 22 – сборники осадочных камер;

19 – клапан изменения сечения канала; 20 – гравитационный клапан;

21 – верхний решетный стан; 23 – сборник крупных примесей; 24 – нижний решетный стан; 25 – сборник мелких примесей; 26 – сборники фуража решет; Б2— колосовые решета, Г — сортировальные решета; В — подсевные решета

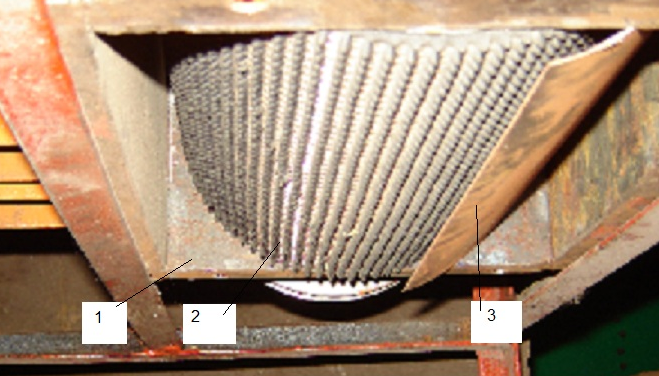

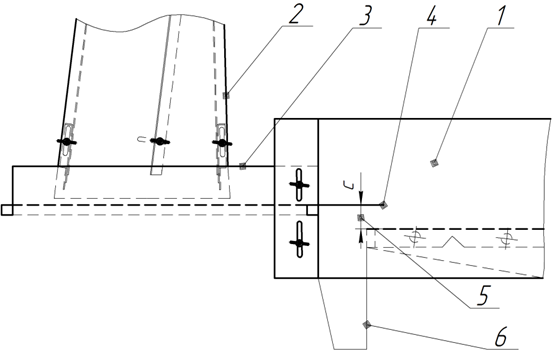

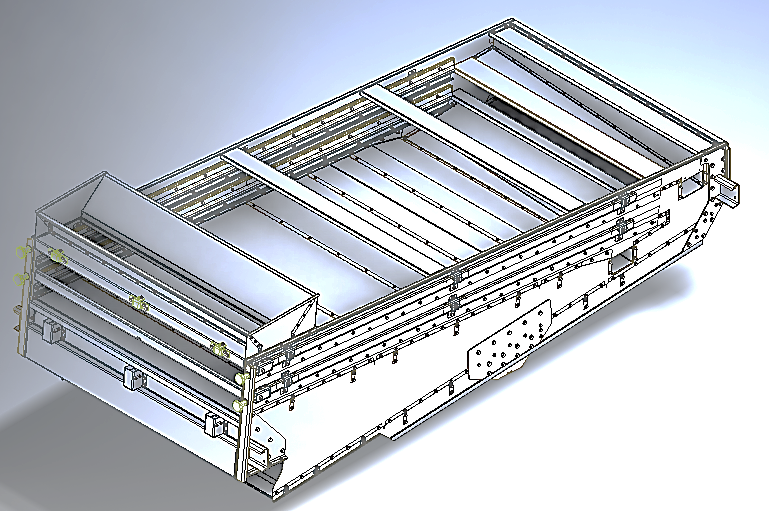

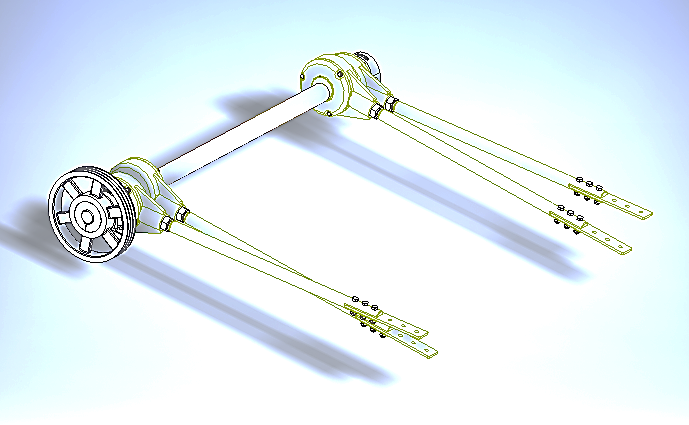

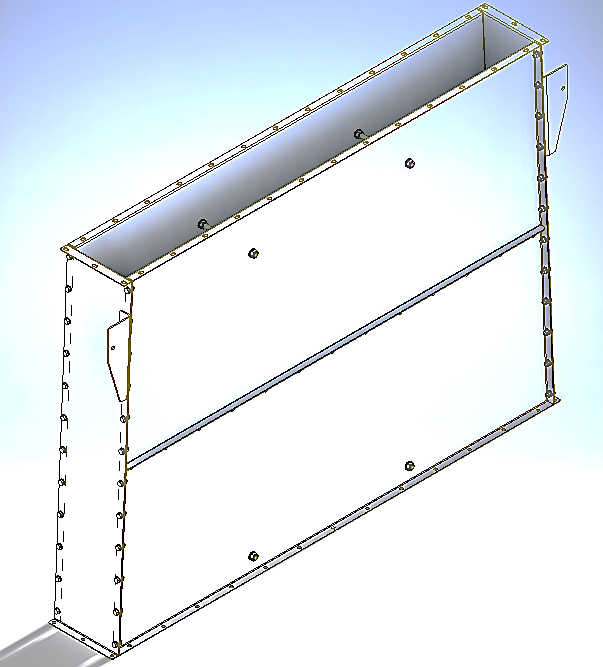

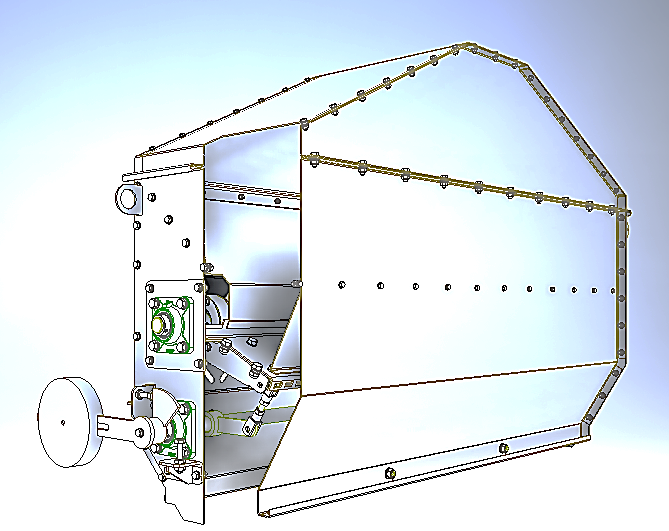

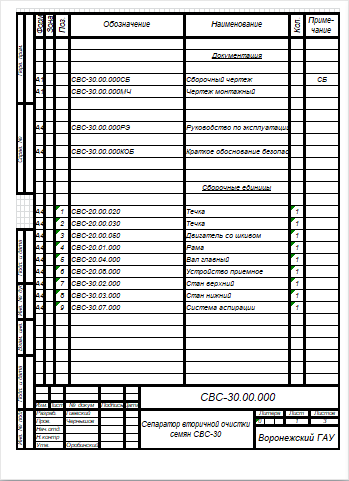

Вбрасывающее устройство (рисунок 2.2) представляет собой отдельный блок, который с возможностью перестановки закрепляется на горизонтальном пневмосепарирующем канале дорешетной очистки. Оновключает корпус 1, в котором с помощью самоустанавливающихся подшипников закреплен вал вбрасывающего барабана 2.

Сверху на барабане закреплена обрезиненная поверхность с шипами расположенными рядами или в шахматном порядке. Наружный диаметр барабана без рабочей поверхности составляет 0,102 м. Под барабаном на поворотной оси устанавливается сменный клапан 3 различной длины, обеспечивающий определенный угол вбрасывания вороха по отношению к горизонтали или направлению воздушного потока в канале. Привод, вбрасывающий барабан получает от электродвигателя посредством клиноременной передачи.

На корпусе вбрасывающего устройства устанавливается питающий бункер 4 (рисунок 2.2б) с дозирующей заслонкой 5 и наклонной направляющей скатной пластиной для подачи вороха к барабану со стороны клапана. Подачу вороха в установку в пределах кг/(с·дм) изменяли дозирующей заслонкой.

Скорость вбрасывания вороха в пневмосепарирующий канал дорешетной очистки изменяли от 0,75 до 4,95 м/с регулированием частоты вращения ротора электродвигателя частотным преобразователем марки СТА-С2-380В-0,75/1,5. Скорость воздушного потока в пневмосепарирующем канале послерешетной аспирации изменяли частотным преобразователем марки СТА-С2-380В-1,5/2,2,а в канале дорешетной очистки дополнительно изменением положения клапана 19 (рисунок 2.2).

В процессе проведения экспериментальных исследований проводили измерение параметров следующими приборами:

мощность, потребляемую электродвигателями – прибором для измерения мощности марки GPM-8212+RS-232 и комплектом измерительным К-540;

параметры воздушного потока (скорость, статическое, полное и динамическое давление) — многофункциональным измерительным прибором Testo435-3 со встроенным датчиком для измерения дифференциального давления с комплектом зондов к прибору Testo 435-3;

частоту вращения колеса вентилятора, вала вбрасывающего устройства, вала привода решетного стана – тахометрами DT6236B и ТЧ-10-Р,

влажность зерна — влагомер зерна WILE-65для экспресс-анализа;

массу навесок и проб отдельных фракций — на лабораторных весах ВМК 202 и платформенных весах до 20 и 50 кг;

отрезки времени — секундомером.

а)

б)

Рисунок 2.2 — Вбрасывающее устройство:

а — вбрасывающий барабан: 1 — корпус; 2 — барабан с обрезиненной поверхностью; 3 — сменный клапан; б — бункер с дозирующей заслонкой:

4 — бункер; 5 — дозирующая заслонка; 6 — шкала дозирующей заслонки

Определение аэродинамических и размерных характеристик компонентов зерновой смеси проводили на лабораторном парусном классификаторе и рассева лабораторном марки РЛ-1 с набором решет с круглыми и продолговатыми отверстиями.

Методика проведения исследований и обработки экспериментальных данных

Экспериментальные исследования проводили на комбайновом ворохе различных культур со средней влажностью 14%, содержанием компонентов вороха, имеющих скорость витания менее 5,7м/с – от 0,9 до 4,5%, среднюю толщину менее 2,0 мм – от 3,5 до 8,5%.

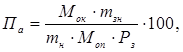

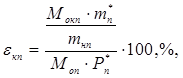

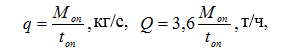

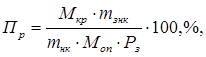

Потери полноценного зерна Па,% аспирационными системами дорешетной или послерешетной аспираций определяли по формуле:

(2.1)

(2.1)

где ![]() — масса вороха, выделенного в осадочную камеру, кг;

— масса вороха, выделенного в осадочную камеру, кг; ![]() — масса полноценного зерна в навеске после выделения, кг;

— масса полноценного зерна в навеске после выделения, кг; ![]() — масса навески, взятой из осадочной камеры, кг;

— масса навески, взятой из осадочной камеры, кг; ![]() — общая масса вороха, прошедшего через установку за время опыта, кг;

— общая масса вороха, прошедшего через установку за время опыта, кг; ![]() — доля полноценного зерна в исходном ворохе.

— доля полноценного зерна в исходном ворохе.

Общую массу вороха, прошедшего через установку за время опыта определяли по формуле:

![]() (2.2)

(2.2)

где ![]() — масса вороха, выделенного в осадочную камеру канала дорешетной очистки за время опыта, кг;

— масса вороха, выделенного в осадочную камеру канала дорешетной очистки за время опыта, кг; ![]() — масса вороха, выделенного в осадочную камеру канала послерешетной очистки за время опыта, кг;

— масса вороха, выделенного в осадочную камеру канала послерешетной очистки за время опыта, кг; ![]() — масса легковесных примесей, выделенных в сборник за время опыта, кг;

— масса легковесных примесей, выделенных в сборник за время опыта, кг; ![]() — масса фуражных фракций вороха, выделенных всеми сортировальными решетами; кг;

— масса фуражных фракций вороха, выделенных всеми сортировальными решетами; кг; ![]() — масса мелких фракций вороха, выделенных подсевными решетами, кг;

— масса мелких фракций вороха, выделенных подсевными решетами, кг; ![]() — масса крупных фракций вороха, выделенных колосовыми решетами, кг;

— масса крупных фракций вороха, выделенных колосовыми решетами, кг; ![]() — масса основной фракции вороха, выделенного за время опыта, кг.

— масса основной фракции вороха, выделенного за время опыта, кг.

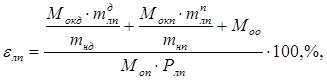

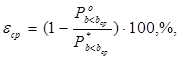

Полноту выделения легковесных примесей и других компонентов вороха, имеющих скорость витания ![]() , аспирационными системами определяли по формуле:

, аспирационными системами определяли по формуле:

(2.3)

(2.3)

где ![]() — массалегковесных примесей (компонентов вороха со скоростью витания

— массалегковесных примесей (компонентов вороха со скоростью витания ![]() ) в навеске из осадочной камеры канала дорешетной очистки;

) в навеске из осадочной камеры канала дорешетной очистки; ![]() — массалегковесных примесей (компонентов вороха со скоростью витания

— массалегковесных примесей (компонентов вороха со скоростью витания ![]() ) в навеске из осадочной камеры канала послерешетной очистки;

) в навеске из осадочной камеры канала послерешетной очистки;

![]() — масса навески, взятой из осадочной камеры канала дорешетной очистки, кг;

— масса навески, взятой из осадочной камеры канала дорешетной очистки, кг; ![]() — масса навески, взятой из осадочной камеры канала послерешетной очистки, кг;

— масса навески, взятой из осадочной камеры канала послерешетной очистки, кг; ![]() — долялегковесных примесей (компонентов вороха со скоростью витания

— долялегковесных примесей (компонентов вороха со скоростью витания ![]() ) в исходном ворохе.

) в исходном ворохе.

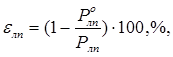

Полноту выделения легковесных примесей аспирационными системами определяли также после разборки образца основной фракциипо формуле:

(2.4)

(2.4)

где- ![]() — содержание легковесных примесей (компонентов вороха со скоростью витания

— содержание легковесных примесей (компонентов вороха со скоростью витания ![]() ) в основной фракции после очистки;

) в основной фракции после очистки; ![]() — содержаниелегковесных примесей (компонентов вороха со скоростью витания

— содержаниелегковесных примесей (компонентов вороха со скоростью витания ![]() ) в исходном ворохе.

) в исходном ворохе.

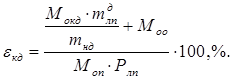

Полноту выделения легковесных примесейи других компонентов вороха, имеющих скорость витания ![]() , отдельно аспирационной системой дорешетной очистки определяли по формуле:

, отдельно аспирационной системой дорешетной очистки определяли по формуле:

(2.5)

(2.5)

Полноту выделения легковесных примесейи других компонентов вороха, имеющих скорость витания ![]() , отдельно аспирационной системой послерешетной очистки определяли по формуле:

, отдельно аспирационной системой послерешетной очистки определяли по формуле:

(2.6)

(2.6)

где ![]() — массалегковесных компонентов вороха со скоростью витания

— массалегковесных компонентов вороха со скоростью витания ![]() в навеске из осадочной камеры канала послерешетной очистки;

в навеске из осадочной камеры канала послерешетной очистки;

![]() — долялегковесных компонентов вороха со скоростью витания

— долялегковесных компонентов вороха со скоростью витания ![]() в исходном ворохе.

в исходном ворохе.

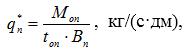

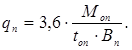

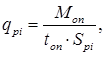

Пропускную способность установки или подачу вороха определяли по формулам:

(2.7)

(2.7)

где ![]() — продолжительность опыта, с.

— продолжительность опыта, с.

Удельную подачу вороха в пневмосистему установки определяли с учетом ширины пневмосепарирующих каналов (Вп):

(2.8)

(2.8)

или в т/(ч·дм) по формуле:

Удельную нагрузку на решета (кг/(ч·дм2)находили по формуле:

где ![]() — площадь сортировальных, подсевных или колосовых решет на установке, дм2.

— площадь сортировальных, подсевных или колосовых решет на установке, дм2.

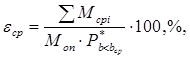

Качество работы сортировальных решет оценивали полнотой выделения мелких компонентов вороха с толщиной ![]() по формуле:

по формуле:

(2.9)

(2.9)

где ![]() — масса фуражных фракций вороха, выделенных i-сортировальным решетом; кг;

— масса фуражных фракций вороха, выделенных i-сортировальным решетом; кг; ![]() — доля фуражных фракций вороха с толщиной

— доля фуражных фракций вороха с толщиной ![]() в исходном ворохе.

в исходном ворохе.

После разборки образца основной фракцииполноту выделения фуражных фракций сортировальными решетами находили по формуле:

(2.10)

(2.10)

где ![]() — доля фуражных фракций вороха в основной фракции после очистки.

— доля фуражных фракций вороха в основной фракции после очистки.

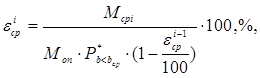

Полноту выделения фуражных фракций вороха отдельным сортировальным решетом оценивали по формуле:

(2.11)

(2.11)

где ![]() — полнота выделения фуражных фракций вороха впереди стоящим решетом ( по направлению перемещения вороха в решетном стане), %.

— полнота выделения фуражных фракций вороха впереди стоящим решетом ( по направлению перемещения вороха в решетном стане), %.

Потери полноценного зерна решетной очисткой (сходом с колосовых решет) определяли по формуле:

(2.12)

(2.12)

где ![]() — масса полноценного зерна в навеске после выделения, кг;

— масса полноценного зерна в навеске после выделения, кг; ![]() — масса навески, взятой из приемника крупных фракций, кг.

— масса навески, взятой из приемника крупных фракций, кг.

Для оценки равномерности распределения воздушного потока по сечению каналов дорешетной и послерешетной очисток и определения скорости проводили замер скорости в зоне ввода вороха в канал дорешетной очистки и на высоте трех эквивалентных диаметров от места присоединения нижней расширяющейся части канал. При размещении отверстий для замера скорости в каналах руководствовались общепринятыми принципами разбивки каналов прямоугольного сечения на площадки одинаковой площади с размещением отверстий в центре.

Скорость воздушного потока в каналах (м/с) определяли, как среднюю по полученным в результате измерения значениям, по формуле:

(2.13)

(2.13)

где ![]() — скорость воздушного потока, замеренная в i – точке канала, м/с;

— скорость воздушного потока, замеренная в i – точке канала, м/с; ![]() — количество точек замера скорости в одном сечении канала.

— количество точек замера скорости в одном сечении канала.

Расход воздуха пневмосистемой установки (м3/с), при закрытых клапанах, определяли по формуле с учетом скорости воздушного потока в канале послерешетной очистки:

![]() , (2.14)

, (2.14)

где ![]() — скорость воздушного потока в канале послерешетной очистки, м/с;

— скорость воздушного потока в канале послерешетной очистки, м/с;

![]() — глубина основной части канала послерешетной очистки, м;

— глубина основной части канала послерешетной очистки, м; ![]() — ширина пневмосистемы установки, м.

— ширина пневмосистемы установки, м.

где ![]() расход воздуха, полученный через замер скорости в воздухозаборном воздуховоде, м3/с.

расход воздуха, полученный через замер скорости в воздухозаборном воздуховоде, м3/с.

Статистическую обработку результатов экспериментов и построение графических зависимостей проводили с использованием пакетов прикладных программ STATISTICA 10., MicrosoftExcel2007, Mathcad 14и других.

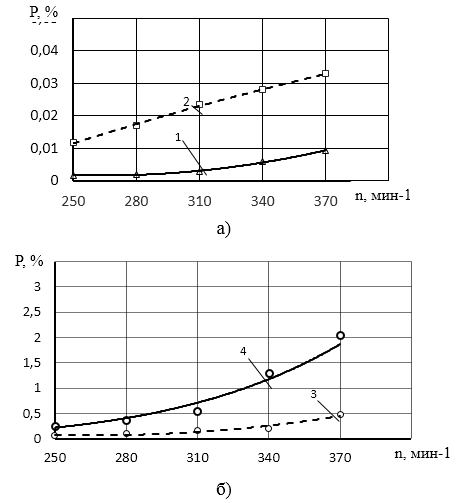

Экспериментальные исследования питающего устройства

двухаспирационной пневмосистемы с одним воздушным потоком

На основании результатов экспериментальных исследований определены рациональные значения углов вбрасывания вороха в горизонтальный канал дорешетной аспирации (рисунок 2.3).Угол вбрасывания вороха в горизонтальный канал дорешетной аспирации при встречном вводе относительно воздушного потока согласно результатам моделирования наиболее рационально выбирать в переделах β=110…140°. Однако, результаты экспериментальных исследований показали, что при углах вбрасывания менее 120…125⁰ потери полноценного зерна превышают 0,5% (рисунок 2.3 а).Одновременно с уменьшением потерь при увеличении угла вбрасывания снижается выделение компонентов вороха фуражной фракции до 1.5…1.75%, что сравнимо с выделением при попутном вводе.

Меньшие значения начальных углов вбрасывания вороха при попутном вводе (рисунок 2.3б) обеспечивают большее выделение компонентов вороха дорешетной аспирацией. Уменьшение угла вбрасывания вороха с 50 до 30⁰ увеличивает общее выделение компонентов дорешетной аспирацией на 0,65%. При угле вбрасывания вороха менее 40⁰ появляются потери зерна. Поэтому, для обеспечения потерь полноценного зерна в фуражную фракцию меньше допустимых углы вбрасывания рационально выбирать при встречном вводе 130…145; при попутном вводе 45…50⁰.

а) б)

Рисунок 2.3 — Зависимость выделения легковесных примесей в канале дорешетной очистки и потерь полноценного зерна в фураж от угла ввода вороха: а) встречный ввод; б) попутный ввод

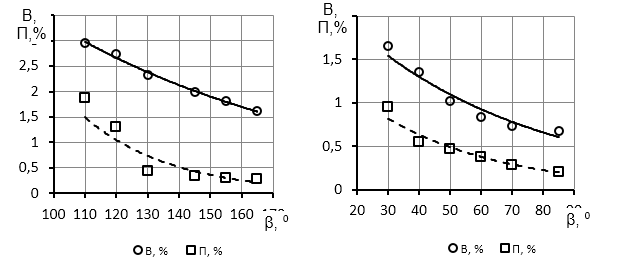

Расположение вбрасывающего устройства на расстоянии более 0,15 м при встречном вводе приводит к повышенным потерям полноценного зерна в фуражную фракцию, выделяемую каналом дорешетной аспирации, независимо от скорости вбрасывания вороха (рисунок 2.4 а).

Потери полноценного зерна более интенсивно увеличиваются при удалении вбрасывающего барабана от разделительной стенки камеры с 0,15 м до 0,25 м. При приближении вбрасывающего барабана на расстояние менее 0,15 м интенсивность уменьшения потерь зерна снижается. Поэтому, исходя из потерь полноценного зерна в фуражную фракцию, расстояние между осями вбрасывающего барабана и делительного клапана, установленного на стенке, разделяющей осадочную камеру на секции, должно составлять 0,05…0,15 м.

Рисунок 2.4 – Влияние положения вбрасывающего устройства на выделение легковесных примесей, фуражной фракции в канале дорешетной очистки и потери полноценного зерна в фураж: а) встречный ввод; б) попутный ввод

Большие значения выделения компонентов вороха соответствуют большей скорости вбрасывания. Расположение вбрасывающего устройства на расстоянии менее 0,45 м от оси разделительного клапана при попутном вводе приводит к повышенным потерям полноценного зерна в фуражную фракцию, выделяемую каналом дорешетной аспирации, независимо от скорости вбрасывания вороха (рисунок 2.4б). Поэтому, исходя из потерь полноценного зерна в фуражную фракцию, расстояние между осью вбрасывающего барабана и стенкой, разделяющей осадочную камеру на секции рационально выбирать в следующих пределах: при встречном вводе 0,05…0,15 м; при попутном вводе 0,48…0,54 м.

Таким образом, в результате экспериментальных исследований пневмосистемы дорешетной очистки с горизонтальным каналом и последовательным использованием воздушного потока в аспирациях установлены рациональные параметры ввода вороха:

расстояние между осями вбрасывающего устройства и стенкой, разделяющей осадочную камеру на секции: при попутном вводе 0,48…0,54 м; при встречном вводе 0,1…0,25 м;

угол вбрасывания вороха в горизонтальный воздушный поток канала дорешетной аспирации: при попутном вводе 45…50⁰; при встречном вводе 130…145⁰;

рабочий регулировочный диапазон изменения угла установки разделительного клапана: при попутном вводе 55…75⁰; при встречном вводе 75…125⁰.

Высота или глубина горизонтального канала дорешетной аспирации, с учетом использования в нем воздушного потока, отработавшего в канале послерешетной аспирации, оказывает влияние на скорость воздушного потока в самом канале без изменения общего расхода воздуха пневмосистемой машины.

Канал послерешетной аспирации целесообразно разделять на две части разделительной перегородкой высотой 0,58…0,65 м с выделением основной и предварительной зон. Минимальные потери полноценного зерна соответствуют глубине предварительной зоны канала 0,045…0,06 м, поэтому протяженность предварительной зоны канала в верхней части наиболее рационально выбирать в пределах 18…22 % от глубины канала, с расширением в сторону входной части.

Увеличение глубины канала послерешетной очистки до 0,23…0,25 м позволяет повысить выделение компонентов вороха по аэродинамическим свойствам на 0,35…0,7% при удельных подачах вороха 1,3…1,9 кг/(с·дм) и выносе полноценного зерна в фуражную фракцию меньше 0,5%.

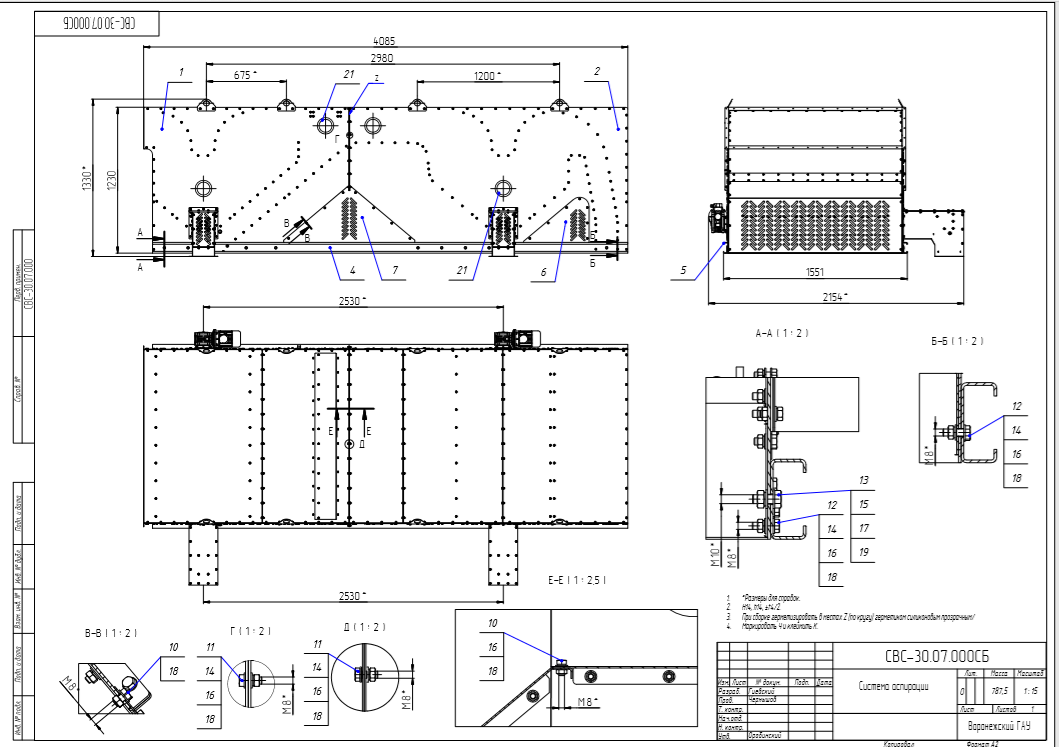

Экспериментальные исследования по обоснование основных параметров решетной очистки

Экспериментальные исследования по обоснованию целесообразности вывода части зерна без повторной аспирации

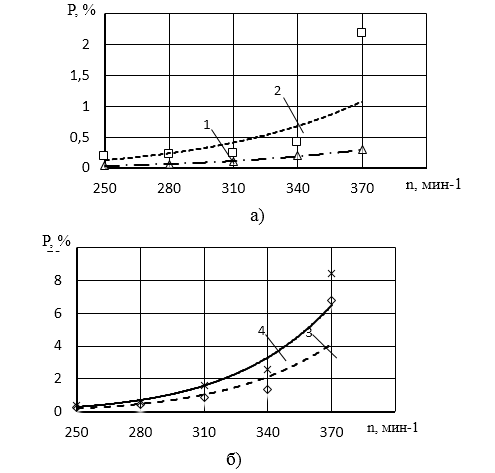

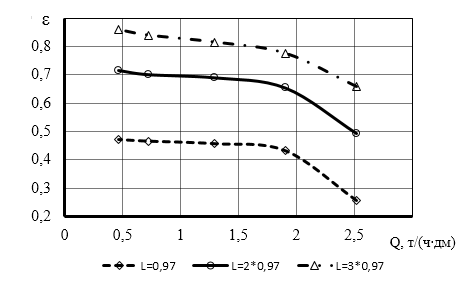

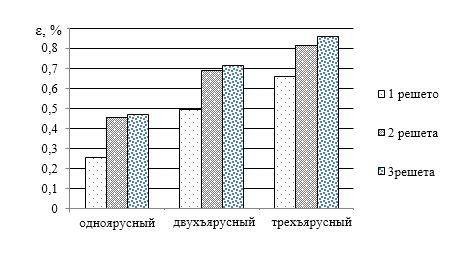

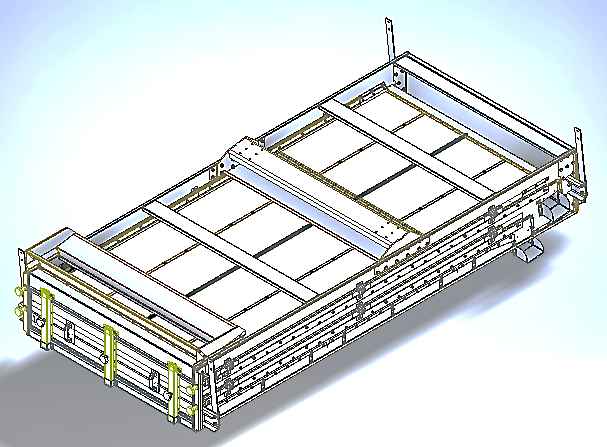

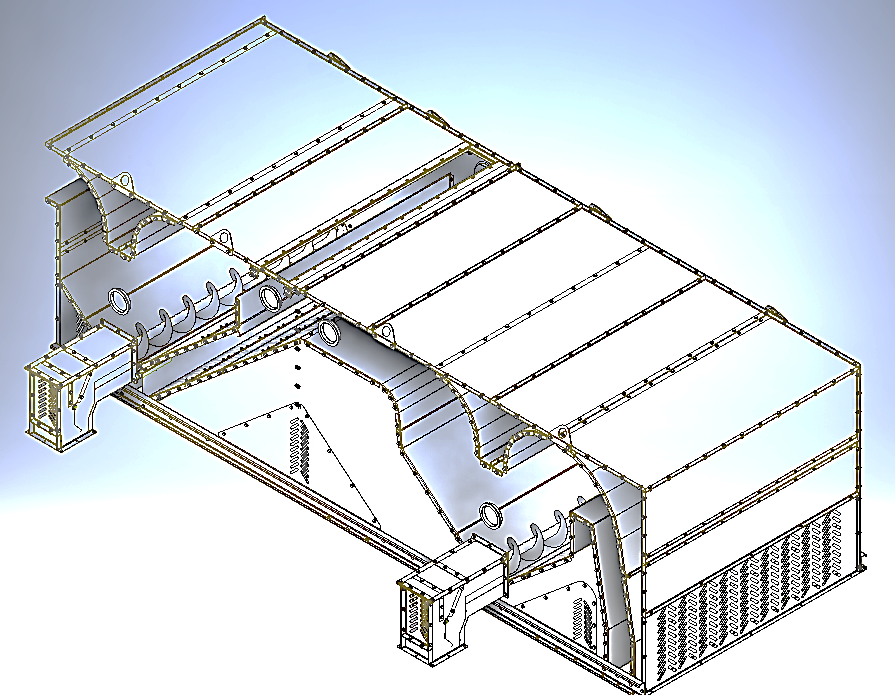

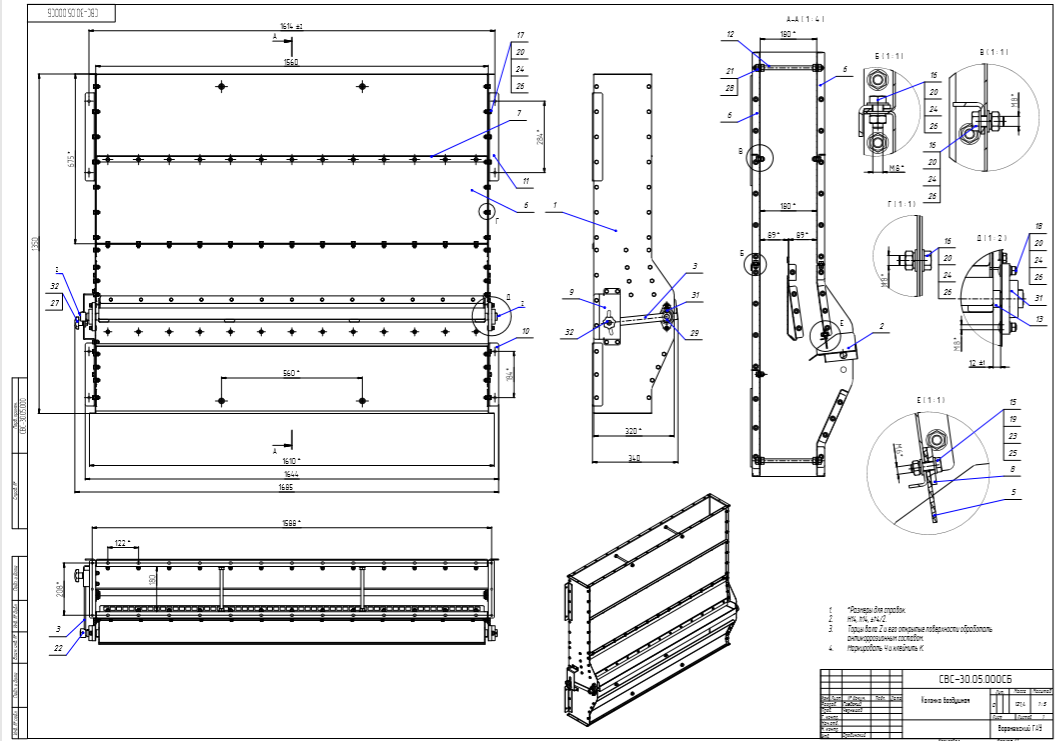

При исследовании различных схем размещения решет в решетном стане, совместно с пневмосистемой, было установлено, что повышение производительности универсальных воздушно – решетных зерноочистительных машин в 1,8…2,3 раза можно добиться за счет увеличения доли сортировальных решет до 70…80% с их установкой в отдельных ярусах. Размещение в одном ярусе трех сортировальных решет в длину имеет преимущество по сравнения с размещением двух решет и позволяет повысить допустимую удельную нагрузку на 20…27%. Полнота разделения 60%, соответствующая режиму очистки зерна на товарные цели, в варианте установке 3 сортировальных решет в ярусе достигается при удельной нагрузке 70…75 кг/(ч·дм2), а в варианте установке 2 сортировальных решет при 50..55 кг/(ч·дм2). Исследованиями было также установлено различие коэффициентов сепарации сортировальными решетами по длине.

Повышение производительности универсальных воздушно – решетных зерноочистительных машин в 1,8…2,3 раз приведет к росту удельной нагрузки на пневмосистему, и снижению эффективности её работы. Поэтому, изыскание путей повышения эффективности работы двухаспирационной пневмосистемы является одной из актуальных задач.

Учитывая отмеченные выше факты, нами были сделаны предположения о том, что при сравнительно большой толщине слоя вороха нижние слои к концу сортировальных решет содержат компоненты вороха с большей плотностью, меньшей долей мелких зерновок и могут выводиться из машины без подачи в канал послерешетной очистки.

Для исследования возможности вывода нижнего слоя зерна с сортировальных решет, установленных по три в одном ярусе в основную фракцию без подачи в канал послерешетной очистки на решетный стан изготовили подвижный подающий лоток 3 с делительной пластиной 4 (рисунок 3.1).Подвижный подающий лоток 3 закреплен в пазах боковин наставки решетного стана 1, с возможностью вертикального перемещения. В передней части лотка, на одном уровне по высоте с опорной сеткой, жестко установлена делительная пластина 4. Между пластиной 4 и сортировальным решетом при перемещении лотка вверх образуется зазор, одинаковый по всей ширине решетного стана. В этот образовавшийся зазор перемещается нижний слой зерна с конца сортировальных решет, который минуя канал послерешетной аспирации выводится лотком 6 в отдельный сборник.

Рисунок 3.1 — Схема подвижного подающего лоткарешетного стана:

1- решетный стан с ярусом сортировальных решет; 2 -пневмосепарирующий канал послерешетной аспирации; 3 -подвижный подающий лоток;

4 — делительная пластина лотка, 5 — регулируемый зазор между сортировальным решетом и пластиной; 6 — лоток вывода нижнего слоя с сортировальных решет

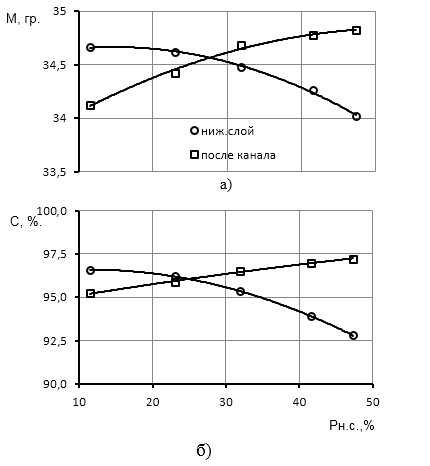

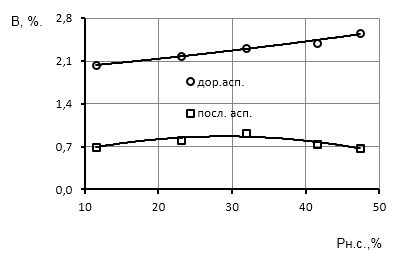

Подвижный подающий лоток закреплен в пазах боковин решетного стана с возможностью вертикального перемещения. В передней части лотка, на одном уровне по высоте с опорной сеткой, жестко установлена делительная пластина. Между пластиной и сортировальным решетом при перемещении лотка вверх образуется зазор, одинаковый по всей ширине решетного стана. В этот образовавшийся зазор перемещается нижний слой зерна с конца сортировальных решет, который минуя канал послерешетной аспирации выводится в отдельный сборник. Опыты проводили на ворохе озимой пшеницы, а в качестве сортировальных решет использовали решетные полотна с продолговатыми отверстиями шириной 2,6 мм. Радиус эксцентрика кривошипа приводного вала стана составлял 0,015 м при частоте 340 мин-1.. Для исключения подачи вороха только в один из пневмосепарирующих каналов и постоянного наличия вороха на решетах производили отключение приводов вентилятора и решетного стана в момент прекращения подачи в горизонтальный канал дорешетной аспирации. Подачу вороха устанавливали 1,2; 1,5; 2,6 ; 4,7 т/(ч·дм), что составляло на конце решет толщину слоя зернового вороха соответственно 10…11 мм; 12..13 мм, 20…22 мм и 30…35 мм.

В результате исследований была установлена нецелесообразность вывода нижнего слоя с сортировальных решет при подаче 1,2 и 1,5 т/(ч·дм), или удельной нагрузке до 47 кг/(ч·дм2), что соответствует их использованию при размещении в длину трех решетных полотен режиму очистки зерна на семенные цели. При такой удельной нагрузке, качество зерна нижнего слоя выводимого с решет, минуя канал послерешетной очистки, уступает качеству зерна верхнего слоя прошедшего канал послерешетной очистки. Масса 1000 зерен и содержание компонентов со скоростью витания более 8,0 м/состается меньше, чем для верхнего слоя прошедшего канал послерешетной очистки.

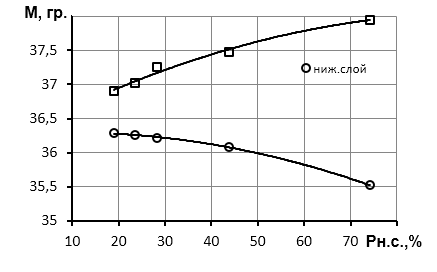

Влияние доли зерна, выделенной нижним слоем с сортировальных решет минуя канал послерешетной аспирации, на массу 1000 зерен при подаче 1,2 т/(ч·дм) приведено на рисунке 3.2.

Как видно из рисунка независимо от доли зерна прошедшего нижним слоем без подачи в канал второй аспирации масса 1000 зерен остается меньше массы той части, которая прошла через канал послерешетной аспирации и из нее были удалены зерновки с меньшей плотностью.

Рисунок 3.2 — Влияние доли зерна, выделенной нижним слоем с сортировальных решет минуя канал послерешетной аспирации, на массу 1000 зерен при подаче 1,2 т/(ч·дм)

Это можно объяснить сравнительно небольшой толщиной слоя при большой длине сортировальных решет, перемешиванием зернового вороха на решетах при таком кинематическом режиме работы решетного стана, высокой интенсивностью сепарации зерна в слое. На рисунке 3.3 представлено влияние вывода нижнего слоя, минуя канал послерешетной очистки, на содержание зерновок имеющих скорость витания более 8,0 м/спри той же подаче 1,2 т/(ч·дм).

Рисунок 3.3 — Влияние доли зерна, выделенной нижним слоем с сортировальных решет минуя канал послерешетной аспирации, на содержание зерновок имеющих скорость витания более 8,0 м/спри подаче 1,2 т/(ч·дм)

Зерновой ворох прошедший повторную аспирацию содержит большую долю семян, у которых скорость витания выше скорости воздушного потока в канале. Содержание таких семян в этой части зернового вороха даже при 80% доли направленной в канал выше, чем их содержание в нижнем слое, выведенном из машины, миную канал послерешетной очистки. Для нижнего слоя содержание семян со скорость витания более 8,0 м/с изменяется от 94 до 96 %, в то время как для слоя прошедшего канал их содержание больше 96%.

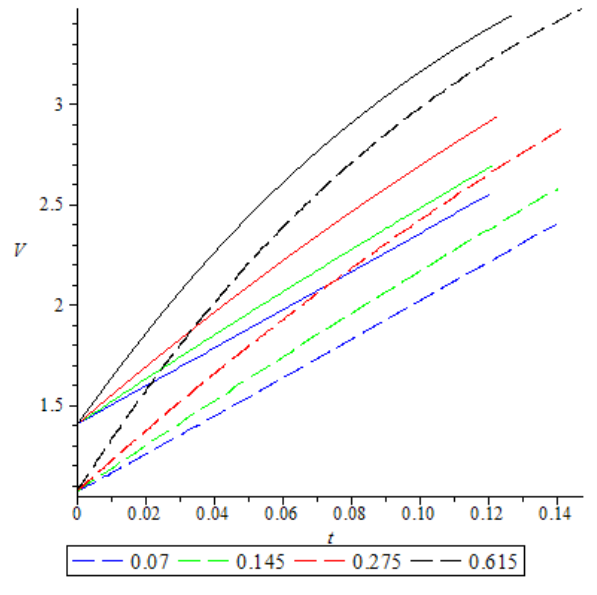

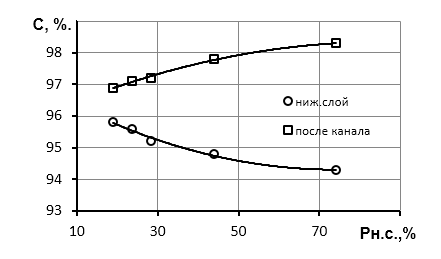

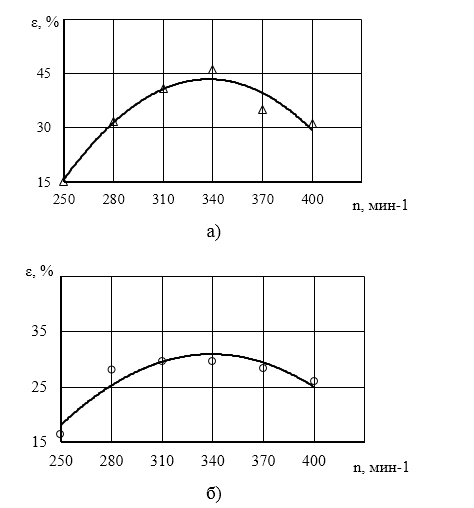

При удельной нагрузке, соответствующей допустимой удельной нагрузке на сортировальные решета при очистке зерна на продовольственные цели, наблюдается разница в составе нижнего зернового слоя и верхнего. Это даёт возможность использовать нижние слои, как основную фракцию, без подачи в канал послерешетной очистки, что приведет к уменьшению концентрации вороха в пневмосепарирующем канале и повышению эффективности выделения фуражной фракции по плотности. На рисунке 3.4 представлена зависимость массы 1000 зерен основной фракции и содержания зерновок со скоростью витания ≥ 8 м/с от доли зернового вороха, который поступает в основную фракцию без подачи в канал послерешетной очистки при удельной нагрузке на сортировальные решета более 55 кг/(ч·дм2).