Титульный лист и исполнители

1. ТЕХНИЧЕСКОЕ СОСТОЯНИЕ МАШИН И УСТРОЙСТВ ДЛЯ ВНЕСЕНИЯ (в том числе дифференцированного внесения) ЖИДКИХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ И ЯДОХИМИКАТОВ

1.1 Существующие способы внесения жидких удобрений

Защита растений является одним из дорогостоящих и обязательных мероприятий, связанных с производством продукции растениеводства. Поэтому, для высоких показателей урожайности важно правильно выбрать опрыскиватель и способ дифференцированного внесения или не дифференцированного внесения удобрений.

Не смотря на технический прогресс и большой выбор, в настоящее время, сельскохозяйственной техники, встречаются хозяйства которые вручную опрыскивают свои угодья. В данном случае, преимущественно используются опрыскиватели ранцевого типа, которые представлены на рисунке 1.1.

Рисунок 1.1 Ручное опрыскивание

Ранцевые опрыскиватели делятся на два типа: механические и с источником питания. Дальность радиуса опрыскивания механических опрыскивателей составляет 0,5…2 м, в то время как у моторных до 12 м. Данный вид опрыскивания подходит для обработки небольших территорий до 1 га (садовые участки, теплицы).

Из всех явных недостатков ручного опрыскивания, отметим самые значительные:

— трудоемкость процесса;

— ограниченность возможностями человека;

— непосредственный контакт химикатов и рабочего при опрыскивании.

Следующим типом опрыскивателей, исключающим вышеперечисленные недостатки и рассчитанные на обработку больших территорий являются опрыскиватели сельскохозяйственного назначения, которые подразделяются на навесные далее, прицепные и самоходные [10]. По типу распределительного устройства – на вентиляторные, штанговые и штангово-вентиляторные (комбинированные), а по степени дисперсности распыления и нормам внесения сельхозхимии на единицу обрабатываемой площади – на полнообъемные, малообъемные и ультрамалообъемные опрыскиватели.

Опрыскиватели навесного типа идеально подходят для эксплуатации в маленьких фермерских хозяйствах, где площади сельскохозяйственных полей не превышают 1000 га. Данный тип опрыскивателей представлен на рисунке 1.2.

Рисунок 1.2 Навесной опрыскиватель

Крепление навесного опрыскивателя осуществляется на специальную навеску в тракторе. Он состоит из небольшого по объёму бака, вмещающего в себя от 600 до 800 литров жидкости. Штанги агрегата характеризуются шириной рабочего размаха в пределах 12…18 м.

Главным достоинством опрыскивателей навесного типа является их стоимость. Навесные опрыскиватели характеризуются прекрасной манёвренностью, их можно эксплуатировать в комплекте с тракторами отечественного изготовления. Но есть у такого оборудования и недостаток – его производительность недостаточно высока.

Более крупные земледельцы, имеющие до 4000 га зерновых или пропашных и до 500 га овощных, могут задуматься об агрегатах с объемом бака 3000…4000 л. Как правило, это прицепные опрыскиватели (рисунок 1.3). Прицепной опрыскиватель в сельскохозяйственной отрасли считается самым популярным видом техники для обработки почвы. Размах его навесных штанг составляет около 24…36 м.

Рисунок 1.3 Прицепной опрыскиватель

Отличная производительность в совокупности с возможностями обработки полей большой площади без дозаправки резервуара является главным преимуществом опрыскивателей прицепного типа. Есть у такой техники и свои недостатки. Например, если происходит обработка высокорослой растительности, то есть большой риск их повреждения во время прохода техники по полю. Связано это с маленьким клиренсом трактора. Так же, существенным недостатком прицепных опрыскивателей является низкая маневренность [6].

Крупным производителям продукции растениеводства, располагающим площадями свыше 4000 га посевов, рекомендуется обратить внимание на машины, в бак которых помещается 3600 л и даже 12000 л. С такими параметрами выпускаются уже не только прицепные, но и самоходные опрыскиватели (рисунок 1.4).

Рисунок 1.4 Самоходный опрыскиватель

Самоходные модели опрыскивателей появились на рынке сельхозтехники не так давно, однако уже смогли завоевать популярность. В их основе лежит полностью автономная система, разработанная для опрыскивания культурных растений. Этот вид техники обладает высокой производительностью, клиренсом до 1.5 м. Преимущества — это отсутствие необходимости в установке и демонтаже элементов устройства, а также – высокая степень манёвренности [22].

Важным этапом подготовки опрыскивателей к работе является выбор требуемого типа распылителей, правильная их установка на штанге и проверка качества работы. От этого в решающей степени зависят результаты использования пестицидов.

В состав системы распыла входят и отсечные устройства, предназначенные для предотвращения выливания рабочей жидкости из гидрокоммуникаций опрыскивателя после отключения давления, а также для крепления и пространственной ориентации распылителей.

На штанговых опрыскивателях широко применяются гидравлические распылители различных типов (рисунок 1.5): щелевые, дефлекторные, центробежные (вихревые) и центробежно-струйные. Эти распылители имеют ряд преимуществ, среди которых основными являются простота в устройстве и эксплуатации, надежность в работе.

В процессе распыления за счёт давления поток жидкости дробится на капли. Из-за сужения соплового канала внутри распылителя жидкость ускоряется. При выходе из сопла распылителя давление падает и жидкость распространяется в заданном геометрией сопла направлении. При этом вначале образуется гладкая плёнка, которая под воздействием воздушной среды становится неустойчивой и волнистой. В итоге она распадается на нити. Нити, в свою очередь, распадаются на капли различной величины, которые и формируют факел распыленной жидкости [12].

Щелевые распылители (рисунок 1.5, а) представляют собой насадок со щелевидным соплом (или несколькими соплами). Распределение жидкости в пределах факела распыла близко к треугольному, что обеспечивает высокую равномерность распределения жидкости при перекрытии факелов распылителей, установленных на штанге опрыскивателя.

Размеры капель, образуемых щелевыми распылителями, зависят от размера сопла, угла при вершине факела и давления жидкости в системе нагнетания опрыскивателя.

Распылители изготавливаются из специального химически стойкого пластика, относящегося к классу полиоксиметиленов. Износостойкость этого материала уступает только керамике, превосходя нержавеющую сталь в два раза, а латунь — более чем в 30 раз.

В зависимости от размера выходного отверстия и создаваемого рабочего давления щелевые распылители могут обеспечивать мелко- или крупнокапельный распыл жидкости. Меньший размер отверстия и большее давление позволяют получить повышенную дисперсность дробления жидкости. Щелевые распылители обычно имеют равномерную эпюру распределения жидкости по ширине факела распыла, что в свою очередь способствует получению равномерного распределения пестицидов по всей ширине захвата штанги. Они способны качественно вносить растворы любых типов пестицидов []23.

Борьба с наличием склонных к испарению мелких капель в факеле распыла щелевых распылителей привела к созданию двух их разновидностей, несколько улучшивших качество дробления жидкости.

Раствор

Корпус распылителя

Сердцевина

Сопло

а

г

д

Фильтр

Прокладка

Диск

Сердечник

Байонентная гайка

е

ж

в

б

Дополнительная шайба

Рисунок 1.5 Основные типы распылителей и эпюры распределения

жидкости: а – щелевой; б – с дополнительной шайбой; в –инжекторный;

г – дефлекторный; д, е – вихревой (центробежный) с полым конусом распыла; ж – вихревой (центробежный) со сплошным конусом распыла

Достаточно простым решением (рисунок 1.5, б) является установка в щелевой распылитель дополнительной шайбы с отверстием, ось которого совпадает с осью сопла распылителя. Производительность распылителя определяется диаметром отверстия в шайбе, что позволяет увеличить площадь проходного сечения сопла. Поток жидкости перед выходом из сопла значительно более турбулизирован, чем в обычном распылителе, что предотвращает образование жидкостной пленки на выходе из сопла. В результате, по данным фирм-разработчиков, относительное количество мелких капель в факеле распыла снижается до 4 – 5 %, что значительно меньше, чем при работе обычного распылителя. Распылители этого типа рекомендуется использовать при скорости ветра до 8 м/с.

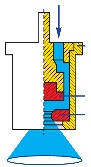

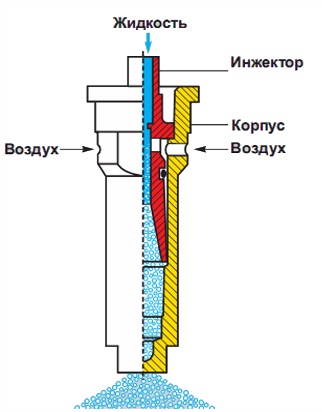

Более эффективным (и сложным) решением является инжекция воздуха в распылитель (рисунок 1.5, в) с образованием на выходе из сопла низкократной пены. Преимущества данного типа распылителей заключаются в следующем:

— снижается снос рабочей жидкости ветром из-за значительного уменьшения количества мелких капель в факеле распыла;

— увеличивается степень покрытия растений при неизменном расходе жидкости на единицу площади;

— увеличивается производительность опрыскивателя в результате снижения нормы внесения рабочей жидкости (примерно в два раза);

— обеспечивается лучшее проникновение в растительный покров при увеличении скорости падения и размеров капель;

— отсутствуют потери пестицида из-за скатывания крупных капель с поверхности листьев растений, так как их удельный вес значительно ниже, чем у обычных капель;

— существует возможность эксплуатации распылителей в более широком диапазоне давлений: 0,3…2,0 МПа без проблем, связанных с образованием мелких капель.

Недостатком инжекторных распылителей является сложность конструкции.

Для более грубого распыла пестицидов и внесения жидких минеральных удобрений могут использоваться дефлекторные распылители (рисунок 1.5, г). При их работе через подводящее отверстие (диаметром 1,6; 2,0 или 4,0 мм) подается струя жидкости, которая ударяется в отражательную поверхность и сходит с нее в виде тонкой пленки. Пленка жидкости на небольшом расстоянии от распылителя распадается на капли диаметром 250…400 мкм, обеспечивая плоский факел распыла с углом до 135…1400. Эпюра распределения жидкости по ширине факела имеет «всплески» по краям, поэтому для достижения равномерного внесения пестицидов необходима тщательная регулировка высоты установки штанги над обрабатываемой поверхностью.

Вихревой (центробежный) тип распылителя с полым конусом распыла имеет два вида конструкции: первый – в корпусе имеет шайбу с калиброванным отверстием и завихритель (рисунок 1.5, д); второй – раздельные диск и сердечник (рисунок 1.5, е). У полевых экономичных распылителей диаметр выходного отверстия 1,25 мм и шаг резьбы завихрителя – 3 мм. Распылители данного типа обеспечивают конусный распыл без капель посредине. Эпюра вихревого распылителя представляет «двухвершинное» распределение жидкости по ширине захвата и повышает общую неравномерность внесения пестицидов.

Варианты центробежных распылителей (центробежно-дисковых, струйных) со сплошным конусом распыла обеспечивают выход жидкости в виде заполненного конуса с равномерным распределением по ширине факела (рисунок 1.5, ж). Однако устройство подобных распылителей более сложно, они склонны к забиванию и находят ограниченное применение [29].

Конструкции современных распылителей постоянно совершенствуются. Одним из перспективных направлений является использование двущелевых распылителей. Совершенствование распылителей часто направлено на получение монодисперсного распыла с регулируемым размером образуемых капель.

Вентиляторный опрыскиватель предназначен для химической обработки полей, садов, промышленных складов, зернохранилищ и других территорий. Отлично подходит для краевых обработок полей: проведения работ по химзащите растений инсектицидами и фунгицидами [12].

Особенность данного вида опрыскивателя заключается в способе внесения химпрепарата на площадь. Мощный вихревой поток, генерируемый воздушным винтом, подхватывает химпрепарат, распыляемый форсунками и переносит на расстояние до 200 метров, пробивая лесополосы, плотные заросли подсолнечника или кукурузы. Аэрозольный способ химобработки с большим успехом показал себя в садах и на полях, позволяя эффективно бороться с вредителями. Вентиляторный опрыскиватель представлен на рисунке 1.6.

Рисунок 1.6 Вентиляторный опрыскиватель

Для защиты зерновых культур наиболее широко используется авиационное опрыскивание в борьбе с черепашкой (90% химических работ), хлебными жуками, гусеницами зерновой совки, хлебной жужелицей, саранчовыми, злаковыми мухами, тлями, гороховой зерновкой.

Особенно широко применяется авиационное малообъемное опрыскивание посевов концентрированными растворами, эмульсиями и суспензиями с небольшим расходом жидкости, чаще всего 25…50 л на 1 га. При сокращении расхода рабочей жидкости с 50 до 25 л на 1 га часовая производительность самолета повышается на 30%, а себестоимость опрыскивания снижается на 15…30%, Основной объем авиационно-химических работ выполняет самолет Ан-2. В борьбе с вредителями зерновых культур, сахарной свеклы и картофеля он опрыскивает в день 318…649 га, а за сезон 6000…7000 га.

Внутри фюзеляжа самолета Ан-2 устанавливается бак емкостью 1400 л. Трубчатые штанги с 80 распылителями, размещенные под нижним крылом самолета, присоединены к нагнетательным трубам насоса. Восьмилопастный ветряк работает от встречной струи воздуха и приводит в действие насос, в результате жидкость под давлением направляется из бака к распылителям. Перемешивание жидкости в баке осуществляется гидравлической мешалкой.

Самолет загружается жидкостью через заправочную трубу с эжектором или через верхние загрузочные люки бака. Скорость полета Ан-2 при опрыскивании посевов 155…160 км/ч, а вертолетов 20…80 км/ч. Производительность летательных машин зависит от нормы расхода жидкости, ширины захвата, размера участка и его удаленности от аэродрома. Так, при борьбе с черепашкой (расход жидкости 25 л на 1 га, ширина захвата 30 м) производительность самолета Ан-2 достигает 120 га/ч.

Самолет Ан-2М (модернизированный) оснащен новым оборудованием, емкость бака 1960 л. Кабина отделена от грузового помещения, что защищает пилота от контакта с ядохимикатами. Насос опрыскивателя приводится во вращение с помощью коробки отбора мощности от двигателя самолета. Штанга увеличена до 21 м, ширина рабочего захвата при опрыскивании достигает 40 м. Бак заправляется жидкими химикатами при помощи специальной заправочной системы. Авиационное опрыскивание представлено на рисунке 1.7.

Рисунок 1.7 Авиационное опрыскивание

Кроме самолетов, успешно работают на защите растений вертолеты. Они могут базироваться на малых лётных площадках, набирать высоту, снижаться по крутой траектории и перемещаться в любом направлении. При мощном нисходящем потоке воздуха достигается хорошее покрытие химикатами листьев с верхней и нижней стороны.

Авиаопрыскивание проводится при слабом ветре рано утром, с восходом солнца, и продолжается до 9…10 часов; вечером опрыскивают посевы в течение 2…3 часов до захода солнца. Самолеты летают над посевами на высоте 5 м. Ширину рабочего захвата показывают пилоту сигнальщики с двухцветными рамочными флагами в руках.

Повышение производительности самолетов и вертолетов во многом зависит от организации загрузочных работ на аэродроме. Межхозяйственные аэродромы хорошо оборудованы, имеют твердое покрытие взлетно-посадочных полос, загрузка самолетов механизирована. Для текущего ремонта самолетов и вертолетов выделяется полевая мастерская. Приготовление рабочих растворов и загрузка авиаопрыскивателей проводятся при помощи высокопроизводительного агрегата.

Одним из главных преимуществ авиации является возможность вносить удобрения в ранневесенний период, когда наземная техника не может пройти по полю. Немаловажно и то, что самолет не вредит растениям, тогда как при наземной обработке уничтожается 6-8% посевов. Главным же недостатком воздушного метода считается дороговизна, которая связана с высокой стоимостью топлива, масел и запчастей.

Наряду с авиационным опрыскиванием, в последнее время наблюдается воздушное опрыскивание посредством беспилотных дронов (рисунок 1.8).

Рисунок 1.8 Воздушное опрыскивание посредством дрона

Опрыскивание с дронов может проводиться как минимум в двух форматах: «классическом авиационном», когда химикаты распыляются по всему полю, и «точечном», совмещенным, например, с предварительным осмотром посевов при помощи мультиспектральных камер.

Факторы, стимулирующие внедрение дронов для опрыскивания:

— беспилотники эффективны в районах со сложным рельефом, например, на фермах с крутыми склонами. В таких условиях эффективность ручного труда сокращается, к тому же, многие малые хозяйства не могут оплатить услуги традиционной пилотируемой авиации.

— БЛА отлично подходят для работы в условиях повышенной влажности — там, где использование наземной техники невозможно или затруднено.

— внедрение дронов обеспечивает отказ от ручного опрыскивания — сезонные рабочие не контактируют с опасными химикатами.

— дроны летают ниже, чем пилотируемые самолеты и вертолеты, что обеспечивает высокую точность опрыскивания, экономию химикатов и минимизацию вреда для окружающей среды.

— в развитых странах имеет смысл задействовать дроны, способные заменить пилотируемую авиацию или дорогостоящую наземную технику.

— дроны можно использовать для точечного опрыскивания сорняков гербицидами или полезных культур — пестицидами. Точечный подход, основанный на предварительном анализе цифровых изображений с камер робота, позволяет минимизировать расходы химии, снизить химическую нагрузку на почву, воду, культуру и, в конечном счете, на организм потребителей, добиваясь при этом более высоких результатов выращивания культуры, чем при традиционных подходах.

Факторы, сдерживающие распространение дронов для опрыскивания:

— несмотря на высокую автономность современных беспилотников, большинство из них до сих пор требуют наличия “группы поддержки”, состоящей из операторов, программистов и обслуживающего персонала — что, в свою очередь, негативно отражается на издержках потребителей.

— законодательство развитых стран должно быть приведено в соответствие с реалиями нового времени. Ряд существующих ограничений препятствуют внедрению БЛА, работе дронов за пределами прямой видимости оператора, полетам в автономном режиме и отдельным применениям агродронов.

Перспективы развития

— такие технологии, как удержание высоты и полосы опрыскивания постепенно становятся отраслевым стандартом.

— разработчики оптимизируют геометрию аппаратов — пропеллеры отдельных современных дронов порождают воздушные потоки, искажающие траектории движения капель распыляемых веществ. Управление потоками выпускаемой жидкости станет центральным вопросом, связанным с оптимизацией и разработкой агродронов.

— ожидается появление формализованных отраслевых стандартов.

— ожидается рост конкуренции со стороны наземных роботов с функциональностью химической обработки.

1.2 Робототехнические средства в растениеводстве

Мировой рынок сельскохозяйственных роботов находится в фазе активного роста. Применение сельскохозяйственных роботов направлено в первую очередь на повышение экологической безопасности продукции и увеличение урожайности продукции. Сельскохозяйственные роботы используются в каждом аспекте сельского хозяйства: полевые работы, доение, производство и сбор урожая, контроль состояния растений и животных. Сельскохозяйственный рынок роботов бурно развивается.

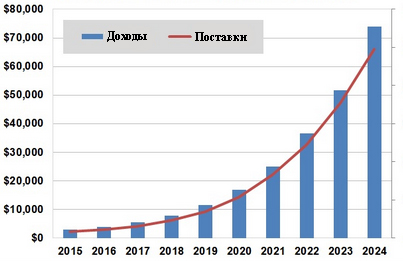

По экспертным прогнозам (рисунок 1.9), к 2020 г. рынок сельскохозяйственной робототизированой техники достиг $ 16,3 млрд. Это значительный рост для зарождающегося рынка, который в ближайшее время обеспечит выход на качественно новый уровень воспроизводственных процессов в сельском хозяйстве.

Рисунок 1.9 Прогноз развития рынка робототехнических

средств для сельского хозяйства

Рассмотрим наиболее перспективные компании, разрабатывающие роботов, способных осуществить эффективные мероприятия по защите растений.

Разработка Российской инновационной компании «Avrora Robotics» Агробот представлен на рисунке 1.10. Колесный беспилотный роботрактор, состоящий из «комплекта автоматизации» трактора, диспетчерского центра и ряда вспомогательных систем. Решение может применяться для автоматизации работ в сельскохозяйственной или коммунальной сфере.

Рисунок 1.10 Разработка Российской инновационной

компании «Avrora Robotics»

Робот Дэвида Доурхаута «Aquarius» (рисунок 1.11) способен перевозить 114 литров воды и используется для полива тепличных растений. Робот работает в двух режимах: фиксированный и пропорциональный. В первом случае, аграрий сам устанавливает нужную дозу для полива растений и потом уже аппарат работает по заданным настройкам. Второй вариант — робот с помощью сенсоров анализирует сколько воды нужно каждому растению и сам решает вопрос дозировки.

Помимо полива растений Aquarius может также открывать двери и перемещаться между комнатами — это весьма удобно, если растения находятся в разных помещениях.

Рисунок 1.11 Робот для полива тепличных растений «Aquarius»

Компания CNH Industrial NV модель «Case IH Magnum» страна разработки Нидерланды. Прототип колесного роботрактора (концепт — Autonomous Concept Vehicle) для автономной работы на поле. Представлен летом 2016 года. Мощность двигателя составляет 419 л.с., максимальная скорость до 50 км/ч. Нет кабины, есть камеры, радар и GPS. Решение о серийном производстве пока не принято. Может работать в условиях тумана, автоматически прекращает работу, если пошел дождь. Разработчиком системы «автопилота» выступают CNH Industrial и Autonomous Solutions, Inc (ASI).

Рисунок 1.12 Колесный роботрактор «Case IH Magnum»

Автономный полевой робот BoniRob для экспериментов по обработке отдельных растений, самостоятельная система навигации, составление карт проведенных работ, подготовка документации, включая создание базы статистики. Разработчики — стартап Deepfield Robotics компании Bosch, Amazonen Werke совместно с Техническим институтом Оснабрюка и другими.

Прицип действия — устройство автоматически находит сорняки на пути следования, отличая их по форме листьев и вдавливает их глубже в землю, примерно на 3 см. Если растение большое, робот продолжит трамбовку. Для вдавливания используется штырь диаметром 1 см.

Проект создания робота финансировало Федеральное министерство сельского хозяйства и продовольствия Германии. В разработке принимали участие Университет Прикладных Наук в городе Оснабрюк, а также производитель сельскохозяйственной техники Amazone.

Рисунок 1.13 Автономный полевой робот BoniRob

Сельскохозяйственный робот Ecorobotics (Швейцария) предназначен для прореживания и прополки. Оснащен системой компьютерного зрения, предназначенной для идентификации сорняков. Опрыскивает выявленный сорняк небольшой дозой гербецида. Такой подход снижает объем использования гербецидов в разы. Аппарат работает около 12 часов в день. Устройство полностью автономно, программировать его можно посредством смартфона. Испытания нового прототипа начались этой весной, коммерческое производство ожидается в 2020 году.

Рисунок 1.14 Сельскохозяйственный робот Ecorobotics

Во Всероссийском НИИ механизации сельского хозяйства (ВИМ, г. Москва) разрабатываются фундаментальные основы создания и применения роботов в сельскохозяйственном производстве, специализированное программное обеспечение, средства автоматизации, инновационные машины и оборудование для получения различной информации об объектах обработки, принятия управленческих решений и реализации высокоточных интеллектуальных технологий производства продукции растениеводства и животноводства. Например, это колесный сельскохозяйственный агрегат, где за основу взят трактор Владимирского тракторного завода, предусматривающий автономное управление и модуль опрыскиватель [8,9].

Рисунок 1.15 Беспилотный сельскохозяйственный агрегат, разработанный специалистами Всероссийского НИИ механизации сельского хозяйства

1.3 Способы электризации частиц жидкости

Один из эффективных способов достижения равномерности покрытия обрабатываемых поверхностей состоит в передаче распыляемым частицам электрических зарядов. Этот способ основан на принципе электронно-ионной технологии [13].

Суть электронно-ионной технологии – во влиянии электрического поля на частицы материалов, взвешенных в жидкой или газообразной среде и имеющих некий заряд. В электростатических устройствах электроды создают электрическое поле, которое воздействует на частицы вещества. Электризация частиц, которая обусловлена свободными электрическими зарядами, вынуждает частицы передвигаться в электрическом поле.

Устройства на этой технологии имеют широкое применение и в быту – различные фильтры, которые очищают воздух от дыма, пыли, а также ионизаторы воздуха. У первых имеются специальные пластины, на которых оседают заряженные пылинки. Действие вторых устройств заключается в выделении отрицательных ионов, благоприятно влияющих на организм человека, их также устанавливают в животноводческих помещениях.

В естественных условиях, ионизация воздуха происходит в результате космического излучения, грозовых разрядов в атмосфере, а также электризации частиц воды в водопадах и т.д.

Помимо вышеуказанных устройств, известны также следующие примеры применения электротехнологий:

- электросепарация (в частности электрообеспыливание, разделение различного минерального сырья, зерна и т.д.);

- электроокраска изделий;

- электропечать.

На производстве, например, для окрашивания кузовов машин или деталей применяют электроокраску: покрываемое краской изделие заземляют, а частицы краски при этом заряжают, добиваясь тем самым целенаправленного движения этих частиц к изделию под действием электрического поля. Таким образом, можно добиться равномерной покраски даже сложноизогнутых поверхностей.

В конструкциях и схемах электроустановок электронно-ионной технологии применяется как традиционное электрооборудование, так и специальные генерирующие приборы, высоковольтные преобразователи и т.д., наличие которых определяется в зависимости от особенностей эксплуатации и назначения.

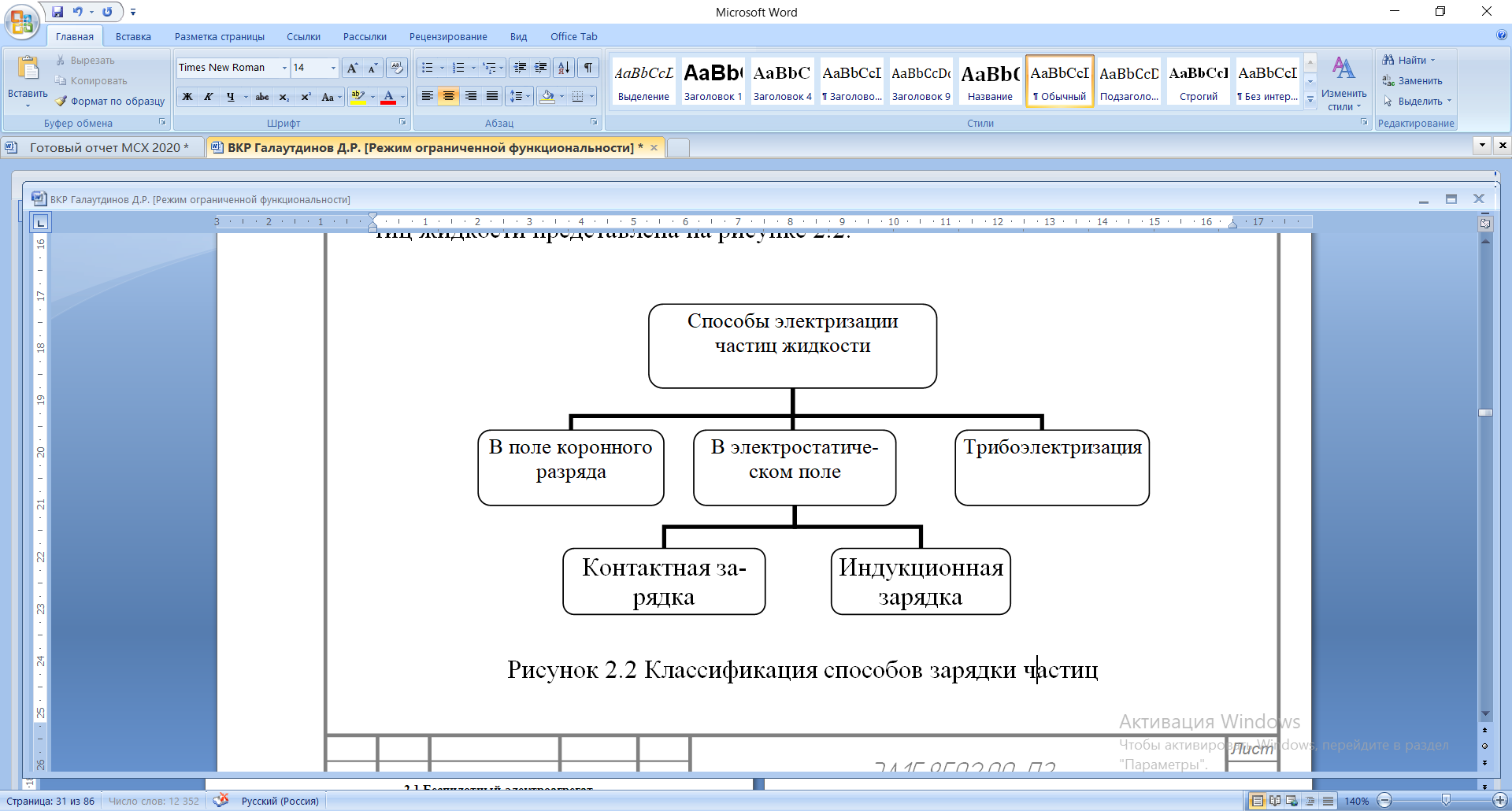

Классификация распространенных на практике способов зарядки частиц жидкости представлена на рисунке 1.16.

Рисунок 1.16 Классификация способов зарядки частиц

Передача заряда трибоэлектризацией происходит при трении поверхностей жидкости и тела, между ними появляется двойной электрический слой [11], впоследствии после разрыва двух сред возникают заряды, знаки которых зависят от их диэлектрических проницаемостей.

При ионной зарядке, или зарядке в поле короны, ионы возникают в пространстве между потенциальным и заземленным электродами в поле коронного разряда. Проходя через поток униполярных ионов, поверхности частиц жидкости заряжаются.

Согласно исследованию [21], если напряжение, полярность на электроде, а также промежуток между электродами неизменны, то чем большую относительную диэлектрическую проницаемость имеет распыляемая жидкость, тем больший заряд приобретает частица жидкости. Также, по данному исследованию, справедлива следующая зависимость: с наименьшим радиусом кривизны игольчатого электрода капле рабочей жидкости передается наибольший электрический заряд, при условии постоянного значения напряжения.

Таким образом, зарядка в поле коронного разряда отличается своей эффективностью в плане получения высоких зарядов частиц вне зависимости от их физических свойств [19]. Более подробное исследование распыления с ионной зарядкой описано в [38].

Контактная зарядка – это сообщение зарядов при непосредственном соприкосновении частиц с потенциальным электродом. Частица жидкости при получении одноименного заряда от электрода, будет отталкиваться от него тем сильнее, чем больший по величине заряд она приобретёт.

При индукционной зарядке жидкость контактирует с заземленным электродом, а потенциальный кольцевой электрод находится в отдалении, и в создаваемом электрическом поле индуцируются заряды [19, 9].

Преимущество зарядки в электростатическом поле в том, что применяется относительно низкое напряжение, чем при ионизации в короне. Также не образуются озон и окислы азота, данный способ проще реализовать, совмещая процессы распыления и электризации частиц жидкости [17].

В ходе аналитического обзора выявлено, что наиболее чаще применяемым на практике и исследованным [22] способом является распыление через поле коронного разряда. Подтверждением тому является исследование [16], в котором описываются способ гидравлического распыления с электризацией капель в устройстве внесения консерванта кормоуборочного комбайна, в ходе которого выявлено снижение неравномерности покрытия и потерь при распылении жидких консервантов в поток измельченной растительной массы.

2 РАЗРАБОТКА БЕСПИЛОТНОГО ЭЛЕКТРОАГРЕГАТА С УСТРОЙСТВОМ ДЛЯ ЭЛЕКТРОЗАРЯДКИ КАПЕЛЬ

2.1 Беспилотный электроагрегат

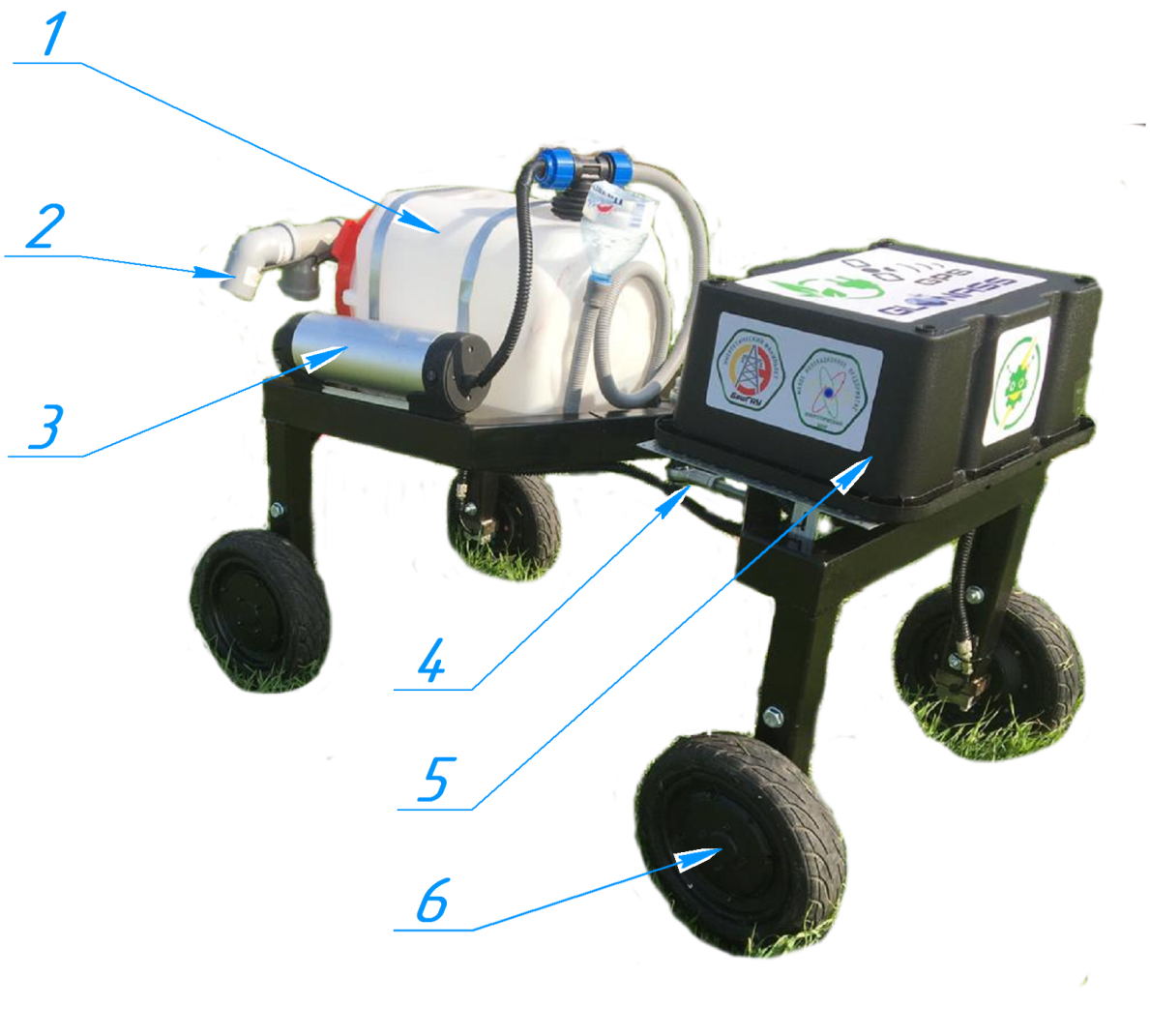

Беспилотный электроагрегат для обработки пропашных культур, представленный на рисунке 2.1, позволяет дифференцированно и автономно вносить жидкие удобрения посредством холодного тумана. Данная разработка обладает рядом преимуществ по сравнению с традиционными методами обработки растений и последними разработками в этом направлении. Способность выполнять поставленные задачи беспилотным электроагрегатом с аппаратно-программным комплексом и микропроцессорной системой управления полностью исключает из технологического процесса машинно-тракторный агрегат с оператором, что положительно влияет на сокращение эксплуатационных затрат, а также повышает экологичность за счет применения электроприводов и рационального расхода химикатов.

Рисунок 2.1 Беспилотный электроагрегат для обработки пропашных культур

Рама электроагрегата выполнена шарнирно-сочлененной (подвижная двухсекционная рама, части которой соединены шарниром), что позволит увеличить универсальность применения робота на территориях с различным рельефом опорной поверхности. В передней части рамы электроагрегата установлен корпус, внутри которого располагается вся силовая и управляющая (слаботочная) электроника. На задней части двухсекционной рамы установлена емкость с рабочей жидкостью и ультразвуковым генератором внутри нее. Образуемый ультразвуковым генератором аэрозоль посредством магистралей подается в зону обработки.

Беспилотный электроагрегат автоматически следует заданным курсом посредством системы управления по сигналам навигационных систем GPS/ГЛОНАСС. Поворот электроагрегата осуществляется за счет разности скорости вращения ротора бесколлекторных двигателей постоянного тока (БКДПТ) каждого колеса, алгоритм которых заложен в системе управления.

Следуя заданным курсом, электроагрегат дифференцированно вносит жидкие удобрения посредством системы управления, открывая и закрывая поток аэрозоли по магистралям в зону обработки, а так же регулируя производительность генератора, путем снижения/повышения подачи напряжения. Технические характеристики беспилотного электроагрегата представлены в таблице 2.1.

Таблица 2.1 Технические характеристики беспилотного электроагрегата для обработки пропашных культур

| № п/п | Наименование величины | Значение |

| Габариты (длина/ширина/высота) | 1040/660/770 мм | |

| Колея | 620 мм | |

| Колесная база | 820 мм | |

| Дорожный просвет | 300 мм | |

| Масса без нагрузки | 70 кг | |

| Максимальная разрешенная масса | 130 кг | |

| Запас хода | До 45 км | |

| Тип привода | 4х4 | |

| Мощность | 4*350 Вт | |

| Скорость движения агрегата | 5-15 км/ч | |

| Время работы на одном заряде | До 5 ч | |

| Напряжение питания | 48 В | |

| Объем бака для генератора холодного тумана | 30 л | |

| Расход ультразвукового генератора | 6 л/ч | |

| Ширина захвата | 640мм | |

| Мощность генератора холодного тумана | 150 Вт | |

| Напряжение питания | 48 В | |

| Производительность установки | при Vmin – 0,41 Га/ч

при Vmax-1,21 Га/ч |

|

| Точность GPS/ГЛОНАСС приемника | До 15 см |

2.2 Система автоматического управления электроагрегатом

В наше время на дорогах все чаще появляются электрические виды транспорта. Многие крупные производители уже наладили производство серийных электрокаров. Но, как показывает практика, электротранспорт в АПК менее развит по сравнению с другими отраслями. Использование транспорта на электротяге в сельскохозяйственном производстве скажется на экологичности продуктов питания, снижении эксплуатационных расходов, связанных с ГСМ и обслуживанием МТА [2]. Поэтому внедрение сельскохозяйственных агрегатов на электротяге, является актуальной задачой. Одной из важнейших задач при создании электротяговых систем сельскохозяйственного назначения является разработка управления движением электроагрегата по навигационным сигналам.

Подавляющее большинство современных систем управления электроприводами реализуются на базе цифровых микропроцессоров или микроконтроллеров [17]. Это объясняется значительными вычислительными и логическими возможностями, что позволяет реализовывать сложные алгоритмы управления.

Разработка управляющих систем, обеспечивающих высокую эффективность работы электропровода, процесс постоянного совершенствования: оборудования и способов управления. Чтобы система управления удовлетворяла всем имеющимся требования необходимо учитывать уже имеющиеся научные достижения и решения.

Для наиболее эффективного управления необходимо применять устройства управляемые в режиме реального времени. Количество возможных вариантов по исполнению систем управления весьма велико. Однако для стабильной работы потребуется автоматизированная система, способная анализировать текущее состояние движения агрегата.

В настоящее время, в связи с повышением требований к системам управления растет уровень интеграции микропроцессорных элементов в системах управления электроприводом колес электроагрегата. Ведущие производители промышленной электроники, такие как Siemens, АВВ, OMRON уже выпускают подобные устройства, однако их стоимость очень высока. Поэтому рассмотрели возможность создания подобного типа устройства, которое будет использовать микроконтроллеры фирмы Microchip. С их помощью можно задавать оптимальные параметры вращения колеса и полностью контролировать весь процесс работы системы управления электорагрегата. Целью разработки является создание микропроцессорного устройства, позволяющего на основе информации о положении электроагрегата проводить расчет скорости вращения его колес. Для этого необходима разработка программного обеспечения для расчета скорости вращения управляющего колеса и оценка точности этих расчетов.

Разработанная установка представляет собой беспилотный электроагрегат, предназначенный для обработки пропашных культур. Электроагрегат оснащен четырьмя управляемыми электро-колесами. Каждое колесо приводится в движение посредством бесколлекторного электродвигателя постоянного тока (БКДПТ), типа мотор-колесо, тихнические характеристики которого приведены в таблице 2.2. Мотор-колесо (рисунок 2.2) представляет собой мотор-редуктор [5] с колесом с резиновой шиной и валом для возможной установки диска оптического энкодера.

Рисунок 2.2 Мотор-колесо с редуктором

Таблица 2.2. Характеристика мотор-колеса

| Передаточное соотношение | 1:48 |

| Диапазон напряжения | 12В – 48В |

| Число оборотов холостого хода | 240 оборотов/мин |

| Ток холостого хода | 120мА |

| Скорость вращения колеса | 78 об/мин |

| Крутящий момент | 55 Нм |

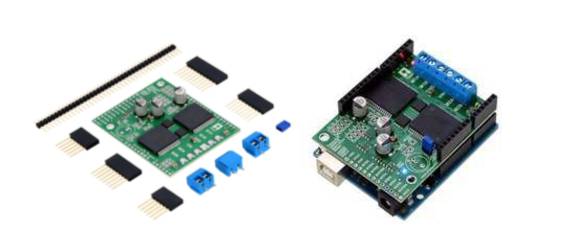

Мотор-колеса многофункциональны, так как они выполняют функции распределительных, преобразующих, ходовых и тормозных устройств. Отдельные контроллеры обеспечивают независимое управление каждым мотор-колесом, что является необходимым по причине большой разницы в числе оборотов колес при повороте на небольшой скорости. Проведя анализ различных драйверов было решено, что рационально взять Pololu Dual VNH5019 Motor Driver Shield (рисунок 2.3).

Рисунок 2.3 Плата драйвера двигателя Pololu dual vnh5019

Таблица 2.3 Характеристика Pololu Dual VNH5019 Motor Driver Shield

| Рабочее напряжение силовой части | 12-48 В |

| Число каналов | 2 |

| ШИМ | до 20 кГц |

| Рабочее напряжение логической части | 3,3-5В (логический высокий порог 2,1 В) |

| Выходной ток | 12 А (30 А в пике) на канал (при объединении каналов: 24А/60А) |

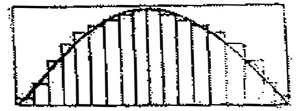

Для поворота используется угловой датчик положения AVM58, фиксирующий изменение осевого угла между двумя частями шарнирно-сочлененной рамы (рисунок 2.4).

Рисунок 2.4 Угловой датчик положения AVM58

Электроагрегат с мотор-колесами универсален и имеет следующие преимущества:

- возможность индивидуального управления силовым потоком каждого колеса таким образом, что мотор-колеса находящиеся в лучших условиях по сцеплению развивают максимальное тяговое усилие;

- меньшие расходы на обслуживание по сравнению с расходами при механических, и тем более гидромеханических трансмиссиях;

- простота и эффективность автоматизации управления движением.

Электроагрегат снабжается автономным источником электроэнергии – аккумуляторной батареей, заряда которой достаточно для прохождения заданного маршрута, после чего возможна ускоренная зарядка аккумуляторов в течение короткого промежутка времени, либо быстрая замена аккумуляторных батарей.

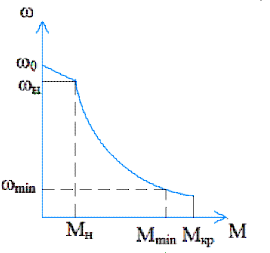

Разработанная система управления мотор-колесами электроагрегата обеспечивает скалярное управление тяговыми двигателями в функции постоянства мощности [27]. Схематично, требуемая характеристика бесколлекторного двигателя постоянного тока приведена на рисунке 2.5.

Рисунок 2.5 Требуемая характеристика бесколлекторного двигателя постоянного тока

Для обеспечения требуемой характеристики электропривод содержит драйвер по одному на каждый тяговый двигатель. Система управления принимает в расчет режим работы электроагрегата (движение вперед, задний ход, нейтраль, динамическое торможение, режим холостого хода системы привода), потребляемую мощность и скорость транспортного средства [16].

Блок управления контролирует и управляет системой тягового привода в целом (скоростю вращения колеса, крутящим моментом двигателей, токами прерывателя, системой защиты от пробуксовки и проскальзывания колес).

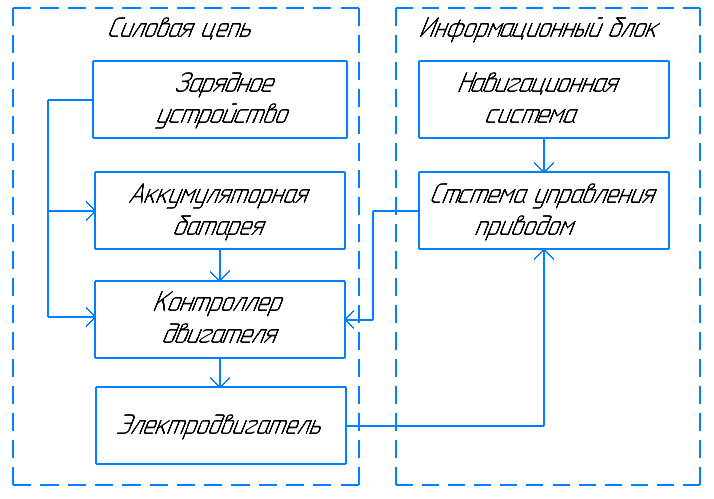

Функциональная схема системы управления электроагрегата представлена на рисунке 2.6, которая состоит из двух основных частей: силовой цепи и информационного блока. Силовая цепь включает в себя аккумуляторную батарею, зарядное устройство, драйвер и двигатель (мотор-колесо). Информационный блок соответственно включает в себя навигационную систему и систему управления приводом.

Рисунок 2.6 Функциональная схема системы управления электроагрегатом

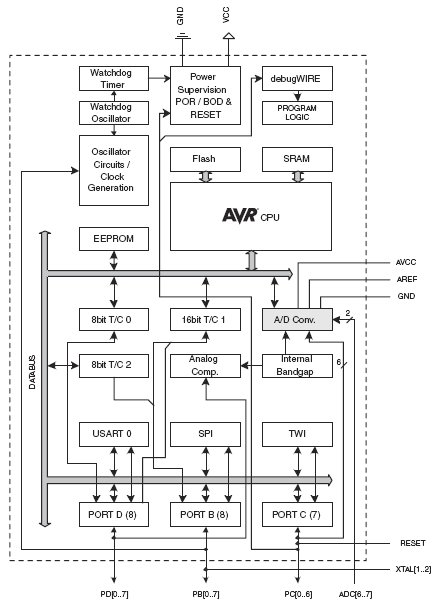

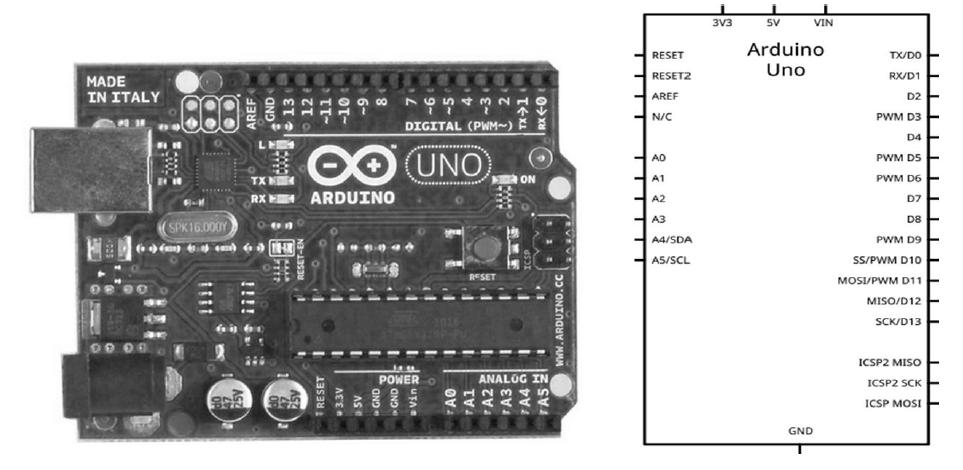

В основе системы управления лежит микроконтроллер, позволяющий осуществлять управление контроллером тяговых электродвигателей c использованием обратной связи в функции постоянства мощности, а также реализовывать защиту от перенапряжений и токов, превышающих номинальные значения. Управление осуществляется с помощью широтно-импульсной модуляции напряжения, питающего двигатель. При данном способе управления в отсутствие нагрузки на одном из колес скорость вращения пропорциональна коэффициенту заполнения импульсов. Ядром системы является однокристальный 8-битный RISC микроконтроллер ATmega328 на базе аппаратной платформы Arduino UNO. Arduino — это инструмент для проектирования электронных устройств с возможностью приема сигналов от различных цифровых и аналоговых датчиков и для взаимодействия с окружающей физической средой и управления различными исполнительными устройствами. Эта платформа предназначена для управления процессами с использованием электронно-вычислительных машин с открытым программным кодом, построенная на простой печатной плате с современной средой для написания программного обеспечения. Платы Arduino строятся на основе микроконтроллеров фирмы Microchip, а также элементов обвязки для программирования и интеграции с другими схемами. На платах присутствует линейный стабилизатор напряжения +5 В или +3,3 В. Тактирование осуществляется на частотах 8, 16 или 87 МГц кварцевым резонатором. В микроконтроллер предварительно прошивается загрузчик, поэтому внешний программатор не нужен. На концептуальном уровне все платы программируются через RS-232. Среда разработки основана на языке программирования Processing. Строго говоря, это язык С++, дополненный некоторыми библиотеками.

Arduino Uno — этот программно – аппаратная платформа построенная на микроконтроллере AVR ATmega 328 семейства Mega производства фирмы Microchop. Микроконтроллеры семейства Mega являются 8-разрядными микроконтроллерами, функциональная схема которого приведена на рисунке 2.7. Они изготавливаются по малопотребляющей КМОП — технологии, которая в сочетании с усовершенствованной RISC-архитектурой позволяет достичь наилучшего соотношения быстродействие/энергопотребление. Арифметико-логическое устройство, выполняющее все вычисления, подключено непосредственно к 32-м рабочим регистрам, объединенным в регистровый файл. Благодаря этому арифметико-логическое устройство выполняет одну операцию (чтение содержимого регистров, выполнение операции и запись результата обратно в регистровый файл) за один машинный цикл.

Платформа имеет 14 цифровых вход выходов (6 из которых могут использоваться как выходы ШИМ), 6 аналоговых входов, кварцевый генератор 16 МГц, разъем USB, силовой разъем, разъем ICSP и кнопку перезагрузки. Для работы необходимо подключить платформу к компьютеру посредством кабеля USB, либо подать питание при помощи адаптера AC DC или батареи. На рисунке 2.8 представлен общий вид платы и упрощённая принципиальная схема. В таблице 2.4 приведены технические характеристики [10].

Платформа Arduino по техническому оснащению идеально подходит для проектирования различных мехатронных систем и их комплексной автоматизации, благодаря понятной среде программирования и возможности наблюдения физических процессов в реальном времени.

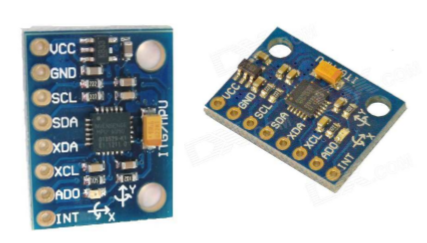

Также система управления включает акселерометр, датчик угловых скоростей и гироскоп, которые находятся на одной микросхеме MPU6050. Микросхема MPU6050 (рисунок 2.9) содержит на борту как акселерометр (устройство, которое измеряет проекцию кажущегося ускорения, то есть разницы между истинным ускорением объекта и гравитационным ускорением), так и гироскоп (представляет собой устройство, реагирующее на изменение углов ориентации контролируемого тела), а помимо этого еще и температурный сенсор.

Рисунок 2.7 Функциональная схема микроконтроллеров Atmega328

Рисунок 2.8. Общий вид и упрощенная схема

подключения платы Arduino UNO

Таблица 2.4 Технические характеристики платы Arduino UNO

| Характеристики | Ед.

измерения |

Значения |

| Микроконтроллер | — | ATmega328 |

| Рабочее напряжение | В | 5 |

| Входное напряжение (рекомендуемое) | В | 7-12 |

| Входное напряжение (предельное) | В | 6-20 |

| Цифровые Входы Выходы | шт | 14 (6 из которых могут использоваться как выходы ШИМ) |

| Аналоговые входы | шт | 6 |

| Постоянный ток черезвход выход | мА | 40 |

| Флеш-память | Кб | 32 |

| ОЗУ | Кб | 2 |

| EEPROM | Кб | 1 |

| Тактовая частота | МГц | 16 |

В таблице 2.5 приведены технические характеристики акселерометра MPU6050. Помимо этой микросхемы на плате модуля расположена необходимая обвязка MPU6050, в том числе подтягивающие резисторы интерфейса I2C.

Рисунок 2.9 Гироскоп/акселерометр MPU6050

Таблица 2.5. Характеристика MPU6050

| Напряжения питания | 2,375 — 3,46 В |

| Интерфейс передачи данных / макс. скорость | I2C / 400 кГц |

| Потребляемый ток | до 4 мА |

| Внутренний генератор | 8 МГц (вне модуля возможность подключить внешний кварцевый резонатор на 32,768 кГц или 19,2 МГц) |

Данные измерений датчиков можно считывать как из регистров хранения, так и пользоваться функциями FIFO. Датчики гироскопа и акселерометра изготовлены как MEMS (микроэлектромеханическая система) – внешнее воздействие на датчик сначала изменяет состояние механической части, затем изменение состояния механической части приводит к изменению сигнала электрической части. Одним словом в одном корпусе собрана не только электроника, но и механика.

Микроконтроллер осуществляет опрос датчиков положения ротора мотор-колеса (датчики Холла), датчиков модуля MPU6050 и формирует управляющие импульсы для котроллера мотор-колеса [5], управляемое драйвером Pololu Dual VNH5019 Motor Driver.

Во многих отраслях науки и техники, и в различных системах управления технологическим оборудованием необходимо точное измерение перемещений при большом быстродействии. В промышленности широко распространены фотоэлектрические цифровые оптические энкодеры [28].

В настоящее время во многих БКДПТ используются датчики Холла обратной связи для управления электродвигателем. Несмотря на простоту датчиков Холла, у них имеется существенный недостаток, связанный с жестким положением датчика. Это приводит к нестабильной работе БКДПТ в режиме переходных процессов. В связи с этим, задача оптимального момента включения двигателя электропривода колес электорагрегата в зависимости от отклонения электроагрегата от курса относится к наиболее сложным процессам.

На процесс управления электроагрегатом влияет множество факторов, в том числе, и сложноформализуемые: надежность элементов, узлов (вследствие различных ресурсов наработки); аварийные ситуации; вероятность интенсивности процессов изнашивания элементов и узлов.

Учитывая это, найти точное значение управляемого ШИМ сигнала для контроллера БКДПТ, оказывающее влияние на рациональное функционирование электроагрегата, крайне затруднительно. Задача управления превращается в сложнорешаемую и многокритериальную. В этих случаях, возможно, использовать в системе управления электорагрегатом, энкодерного датчика положения ротора БКДПТ.

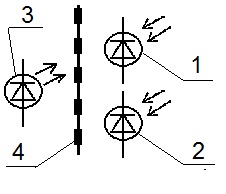

Энкодерный датчик – это электромеханическое устройство, которое генерирует выходной импульсный сигнал пропорциональный перемещению. В электроприводах колес можно использовать оптический инкрементальный растровый энкодер. Принцип работы оптического инкрементального растрового энкодера заключается в следующем. Фотодиоды 1 и 2 расположены на расстоянии равным половине штриха растровой ленты так, что излучение от светодиода 3 при перемещении ленты 4 падает с опозданием на полпериода. (рисунок 2.10).

Рисунок 2.10 Схема оптического энкодера

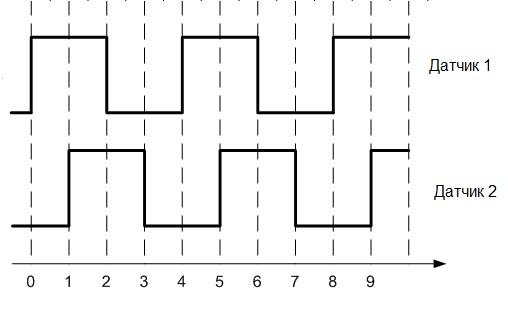

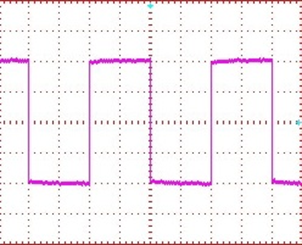

На выходе энкодерного датчика будет сигнал, который представлен на рисунке 2.11.

Рисунок 2.11 Форма сигналов датчиков 1 и 2

На рисунке 11 видно, что при движении ленты жестко связанной с ротором БКДПТ в одном направлении (состояния 0-1-2-3-4…) в момент перехода сигнала датчика 1 из состояния 0 в 1 (передний фронт) сигнал датчика 2 всегда находится в состоянии 0 (состояния 0, 4, 8). Если же лента движется в обратном направлении (состояния 9-8-7-6-5…), сигнал датчика 2 всегда находится в состоянии 1 (состояния 6, 2). Отсюда вытекает простейшая процедура обработки сигналов декодера: по переднему фронту сигнала датчика 1 проверить состояние сигнала датчика 2; если он равен 0, увеличить счетчик координаты на единицу, в противном случае уменьшить его на единицу.

С помощью энкодерного датчика реализуется обратная связь по положению ротора, которая заводится в систему автоматического управления и используется в алгоритме управления электроагрегатом.

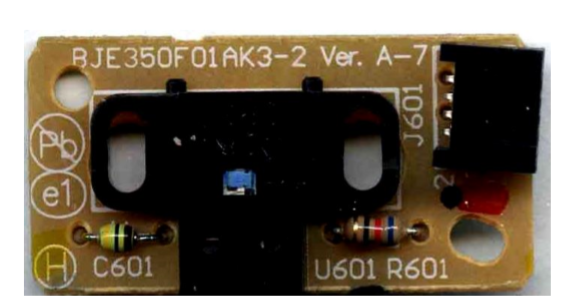

В качестве энкодерного датчика использовали датчик AK4-2 Ver.A-11 (рисунок 2.12), подключенный к Arduino UNO плате по схеме внешнего прерывания. В данном устройстве механическое вращение ротора преобразуется в электрические сигналы, дающие информацию о перемещении и направлении вращения [5,6,7]. Цифровой сигнал с энкодера подается на входы Arduino UNO платы.

Рисунок 2.12 Энкодерный датчик AK4-2 Ver.A-11

Разработка и отладка программы управления электроагрегатом производится с помощью среды разработки программного обеспечения Arduino IDE. Основой среды разработки является язык Processing/Wiring, широко используемый в прикладных разработках. Данная среда обеспечивает полный цикл разработки, начиная от ввода алгоритма, отладку, и заканчивая внутрисхемным программированием микроконтроллера. Интегрированные технологии создания программы раскрывают новые возможности для программистов. Они позволяют вводить программы на плоскости в виде алгоритма с древовидной структурой. В результате вся логическая структура программы становится полностью наглядной. Основным предназначением таких технологий является максимальное приведение интерфейса разработки к природе человеческого восприятия. Освоение такой среды намного проще, чем освоение классического ассемблера. Более удобный интерфейс раскрывает новые возможности для разработки. Среда предназначена для работы под операционную систему Windows и Lunix подобные системы.

Программный код реализации системы управления электроагрегатом представлена на листинге 1:

Листинг 1

| 01: int pin_dvig=7, //Вывод для управления БКДПТ

02: pin_1_encoder=2, //пин для нулевого прерывателя по умолчанию на 2 цифровой вход 03: pin_2_encoder=4; //пин для второго сигнала энкодера на 4 цифровой вход 04: float x; //координаты ротора 05: float x0=0; //начальная координата ротора 06: float v0=0; //начальная скорость ротра 07: float v, //скорость ротора 08: d_time, //дельта t для дифференцирования 09: a, //ускорения ротра 10: k=0.18; //коэффициент коррекции подбирается экспериментально 11: int time1, //текущее время для х,v,a 12: time0, //начальное время для х,v,a 13 t_zapuska, //время запуска БКДПТ 14: t_raboti_LAD=200, //время работы ЮКДПТ 15: t_time, //текущее время для БКДПТ 16: d_t_raboti_LAD; //коррекция времени работы БКДПТ 17: boolean p_razr=true, //разрешение запуска 18: dvig_rab, //флаг запуска БКДПТ 19: flag=true; //флаг направления движения true <— false —> 20: void setup() { 21: Serial.begin(9600); 22: pinMode(pin_2_encoder,INPUT); //второй вход энкодера 23: pinMode(pin_dvig,OUTPUT); 24: attachInterrupt(0,x_koord, CHANGE); //инициализация нулевого прерывания 25: //x_koord определяет положения ротора 26: //точностью 0.141мм) 27: time0=millis(); } 28: void loop() { 29: t_time=millis(); //текущее время для БКДПТ 30: time1=millis(); //текущее время для х,v,a 31: if (p_razr==true) //если пуск разрешен { 32: pusk_LAD(); //запуск БКДПТ 33: p_razr=false; //запрет запуска 34: t_zapuska=millis(); //сохраняем время запуска } 35: if ((t_zapuska+t_raboti_LAD<t_time) or (x>20)) //если время запуска меньше текущего { 37: stop_LAD(); //остановка БКДПТ } 38: if (flag==true) // если движения <—— { 39: if (((v==0) and (x>0)) or ((v*v0<0) and (x>0))) //если меняется направление //движения 40: //(текущая скорость =0 41: //или произведение текущей //скорости и { 43: flag=false; //меняется направление движения 44: d_t_raboti_LAD=int(k*(15-x)); 45: t_raboti_LAD=t_raboti_LAD-d_t_raboti_LAD; //коррекция времени работы //БКДПТ 48: if (t_raboti_LAD>1000) {t_raboti_LAD=1000;} 49: if (t_raboti_LAD<0) {t_raboti_LAD=0;} } } 50: if (flag==false) // если движения ——> { 51: if (((v==0) and (x<0)) or ((v*v0<0) and (x<0)) ) //если меняется направление движения 53: //или произведение текущей скорости и 55: //или ротора достиг до отметки -0.015 //метр { 56: p_razr=true; //разрешаем запуск 57: flag=true; } } 58: d_time=(time1-time0); //дельта t для дифференцирования в мс 59: v=(x-x0)/d_time; //вычисление скорости в м/с 60: a=((v-v0)/d_time)*1000; //вычисление ускорения в м/(с*с) 61: time0=time1; 62: x0=x; 63: v0=v; //текущие параметры становятся начальными } 64: void x_koord() { 65: if ((digitalRead(pin_1_encoder)==1) and (digitalRead(pin_2_encoder)==1)) x=x+0.141; 66: if ((digitalRead(pin_1_encoder)==1) and (digitalRead(pin_2_encoder)==0)) x=x-0.141; } 67: void pusk_LAD() //ф-я запуска БКДПТ { 68: digitalWrite(pin_dvig,HIGH); 69: dvig_rab=true; } 70: void stop_LAD() //ф-я остановки БКДПТ { 71: digitalWrite(pin_dvig,LOW); 72: dvig_rab=false}; |

В начале программы идет объявление переменных (строка 1-19), с присвоением некоторым переменным начальных значений. В функции setup() (строка 20) реализуется следующие функции:

— происходит инициализация последовательного порта для обмена с персональным компьютером данными на скорости 9600 бод (строка 21);

— настройка цифрового порта 4 как вход для 2-го вывода энкодера (строка 22);

— настройка цифрового порта 7 как выход управления БКДПТ (строка 23);

— функция attachInterrupt(0,x_koord, CHANGE) инициализирует внешние прерывание программы, так называемой нулевое прерывание (первый параметр функции attachInterrupt), которое по умолчанию аппаратно реализуется через цифровой порт 2 (строка 24). Обработчик прерываний выполняется функции x_koord()(строка 64-66).

Каждый раз по сигналу датчика 1 (рисунок 2.9) прерывается выполнение основной программы и управление передается обработчику внешнего прерывания, где проверяется состояние другого датчика 2. В зависимости от состояния датчика 2 увеличивается или уменьшается координаты ротора.

Шаг изменения координаты определили экспериментально, на угол 100 градусов приходится 710 импульсов, т.е. шаг равен 0,141 градусам.

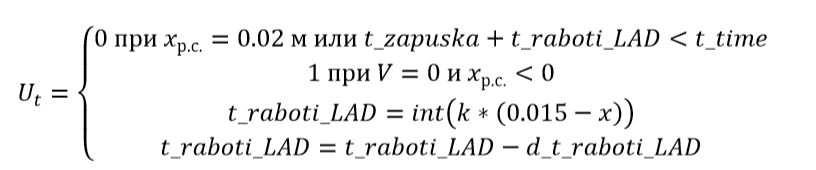

Время t_raboti_LAD (строка 14) работы БКДПТ в момент запуска равно 200 мс и в зависимости от нагрузки время коррекции определяется следующем образом ![]() d_t_raboti_LAD=int(k*(15-x)) (строка 44), где x текущие координаты ротора, k коэффициент пропорциональности равный 0,18. Время t_raboti_LAD работы БКДПТ увеличивается или уменьшается на величину d_t_raboti_LAD следующем образом t_raboti_LAD=t_raboti_LAD-d_t_raboti_LAD (строка 45), причем максимальное время работы БКДПТ не превышает 1000 мс, программная реализация которого выглядит следующим образом if (t_raboti_LAD>1000) {t_raboti_LAD=1000;}( строка 48). Коррекция времени работы БКДПТ происходит в момент остановки ротора мотор-колеса (строка 39). Программная реализация момента остановки ротора выглядит следующим образом if (((v==0) and (x>0)) or ((v*v0<0) and (x>0))) (строка 39)

d_t_raboti_LAD=int(k*(15-x)) (строка 44), где x текущие координаты ротора, k коэффициент пропорциональности равный 0,18. Время t_raboti_LAD работы БКДПТ увеличивается или уменьшается на величину d_t_raboti_LAD следующем образом t_raboti_LAD=t_raboti_LAD-d_t_raboti_LAD (строка 45), причем максимальное время работы БКДПТ не превышает 1000 мс, программная реализация которого выглядит следующим образом if (t_raboti_LAD>1000) {t_raboti_LAD=1000;}( строка 48). Коррекция времени работы БКДПТ происходит в момент остановки ротора мотор-колеса (строка 39). Программная реализация момента остановки ротора выглядит следующим образом if (((v==0) and (x>0)) or ((v*v0<0) and (x>0))) (строка 39) ![]() , т.е. в момент остановки скорость становиться равным нулю, но вследствие дискретизации координаты возможно, что последовательные значения скорости при изменении направления вращения ротора переходят с положительного значения в отрицательное значение. Поэтому используем универсальный метод представленный выше.

, т.е. в момент остановки скорость становиться равным нулю, но вследствие дискретизации координаты возможно, что последовательные значения скорости при изменении направления вращения ротора переходят с положительного значения в отрицательное значение. Поэтому используем универсальный метод представленный выше.

Благодаря высокой вычислительной мощности микроконтроллера Atmega328 программа управления БКДПТ выполняется менее чем за 10 мс, при этом подпрограмма обработки прерывания успевает выполнятся до 400 раз, что соответствует вращению ротора приблизительно на 0,56 градуса, (датчики Холла, расположены через каждый 3.6 электрических градуса) . Поэтому остается достаточно времени на обработку команд и выполнение в фоновом режиме управляющей программы.

Прямое вычисление угловой скорости, как приращение угла за период дискретизации сигнала при разрешении сигнала обратной связи 0,141 град, позволит вычислить за период квантования 10 мс наименьшую скорость 0,141 град / 10 мс = 0,014 град/с и наибольшую скорость 400*0,141 град / 10 мс = 5600 град/с, что явно достаточно для электорагрегата.

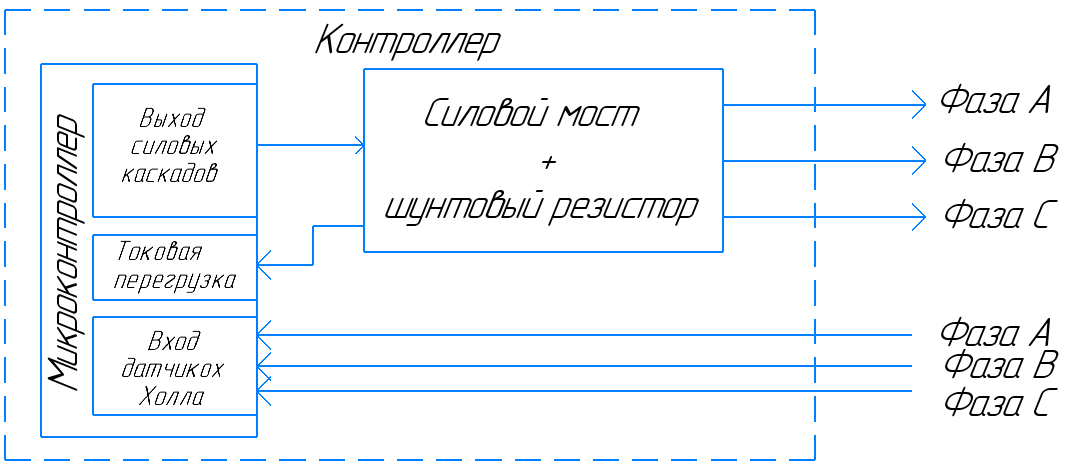

Как показано на рисунке 2.13, контроллер содержит силовые мосты для соответствующих фаз мотор-колеса. Каждый силовой каскад работает как широтно-импульсный модулятор с двумя выходными сигналами. Во избежании возникновения короткого замыкания в силовых каскадах поддерживается возможность управления задержкой момента включения с помощью драйвера двигателя для каждой пары силовых ключей.

Рисунок 2.13 Схема подключения котроллера двигателя

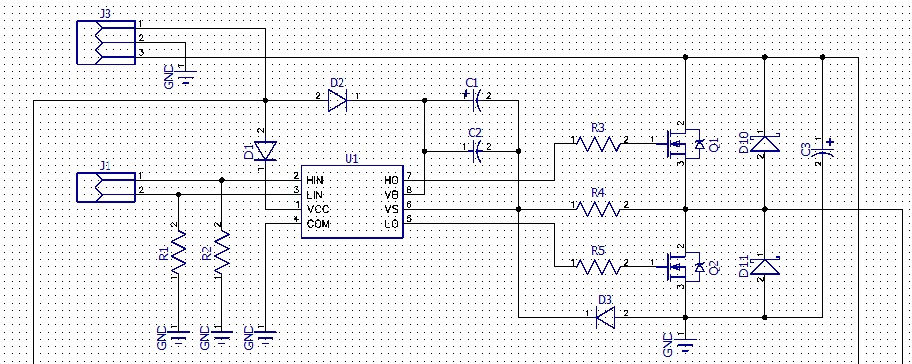

Силовой мост, состоящих из 3 полумостов, управляется отдельным драйвером IR2101. Принципиальная схема моста составлена в программе DIP TRACE (рисунок 2.14).

Рисунок 2.14 Принципиальная схема драйвера в программе DIP TRACE

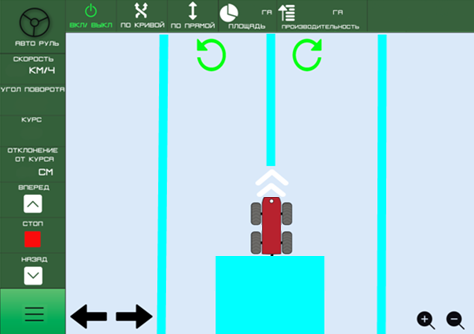

Интерфейс внешнего управления реализован на языке C#, которое базируется на платформе Microsoft .NET Framework. Он обеспечивает лучшую наглядность и простоту моделирования объектно-ориентированных приложений. Программа позволяет эмулировать передачу текстовых команд по com-порту через Bluetooth. Созданное визуальное приложение оператор может использовать для прямого телеуправления, нажимая соответствующие кнопки.

Программа было написана в визуальной среде разработке Visual Studio 2018, которая раскрывает всю мощь платформы Microsoft .NET Framework. Согласно принципу объектно-ориентированного программирования, каждый объект был реализован в виде класса, а именно следующие классы:

— класс для работы с NMEA данными;

— класс Электроагрегат;

— класс Поле;

— класс Кривая;

— класс Связи;

— класс Массивов;

— класс Траектория.

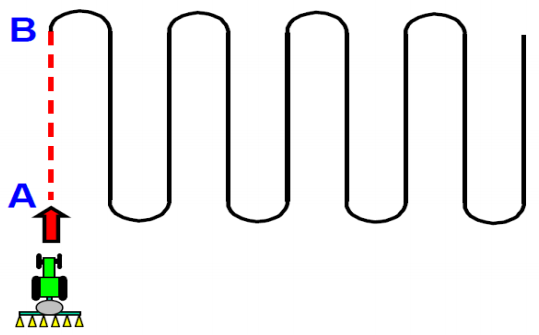

Программа автоматически прокладывает оптимальный маршрут движения по полю, учитывая такие параметры, как габариты электроагрегата. Также, данная программа визуально отображает на дисплее траекторию, текущее положение электроагрегата, обрабатываемое поле с его границами. При определении траектории сначала выбирается наибольшая сторона поля, затем прокладываются параллельные ей линии маршрута с разворотами у противоположных краев поля. Таким образом, организуется рациональный маршрут движения электроагрегата по полю.

2.3 Математическая модель блока управления электроагрегата

Блок управления описывает работу Arduino контроллера, управляющего приводом колес электрагрегата. Данная модель описывает алгоритм управления БКДПТ, а также алгоритмы коррекции по времени работы БКДПТ. Предполагается, что современная электроника, применяемая для управления электроприводами, обладает высоким уровнем быстродействия и точности для решения поставленных задач. В связи с этим, запаздывания, вносимые вычислителем, при моделировании не учитываются. В цифровом электронном блоке осуществляется замыкание позиционной обратной связи привода, обеспечивающее следящий режим его работы и реализуются алгоритмы управления, обеспечивающие регулирование параметров выходного звена. В электронный блок условно перенесены передаточные коэффициенты электрических датчиков. В соответствии с перечисленными функциями модельный блок формирует управляющий сигнал на драйвера в зависимости от положения ротора его выходного звена. Уравнения, описывающие работу электронного блока управления, представлены ниже. Управление драйверами БКДПТ осуществляется исходя из следующего алгоритма:

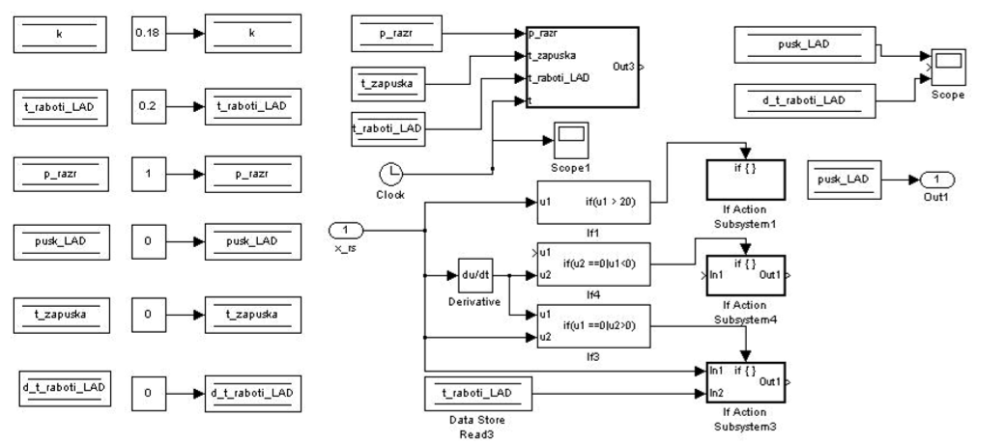

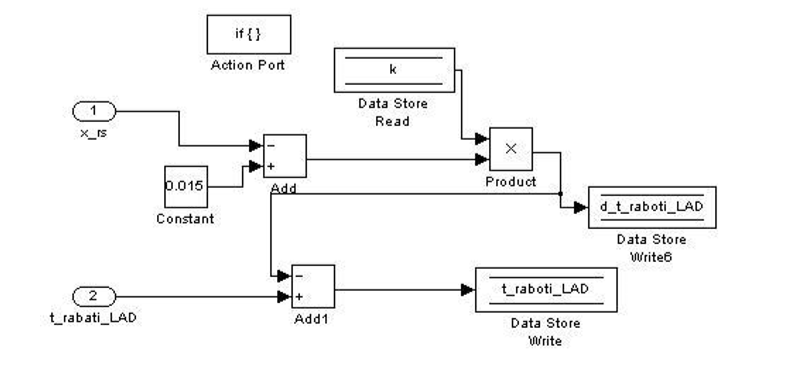

где Ut — управляющий сигнал на вход драйвера; t_zapuska — время запуска БКДПТ; t_raboti_LAD — время работы БКДПТ; d_t_raboti_LAD — коррекция времени работы БКДПТ. На рисунке 2.15 представлена модель блока управления электроприводом, в котором регулирование момента включения БКДПТ осуществляется в момент остановки ротора в противоположной точке.

Рисунок 2.15 Модель блока управления двигателем

На рисунке 2.16 показан блок коррекции, реализующий коррекцию времени работы БКДПТ с целью улучшения динамических свойств привода при работе под нагрузкой.

Рисунок 2.16 Блок коррекции времени работы БКДПТ

Блок управления двигателем осуществляет стандартную коммутацию обмоток БКДПТ, а также содержит усилитель управляющего сигнала (опторазвязка) и обратную связь по вращению ротора.

2.4 Модель системы управления БКДПТ в среде объектно-визуального моделирования Matlab (Simulink)

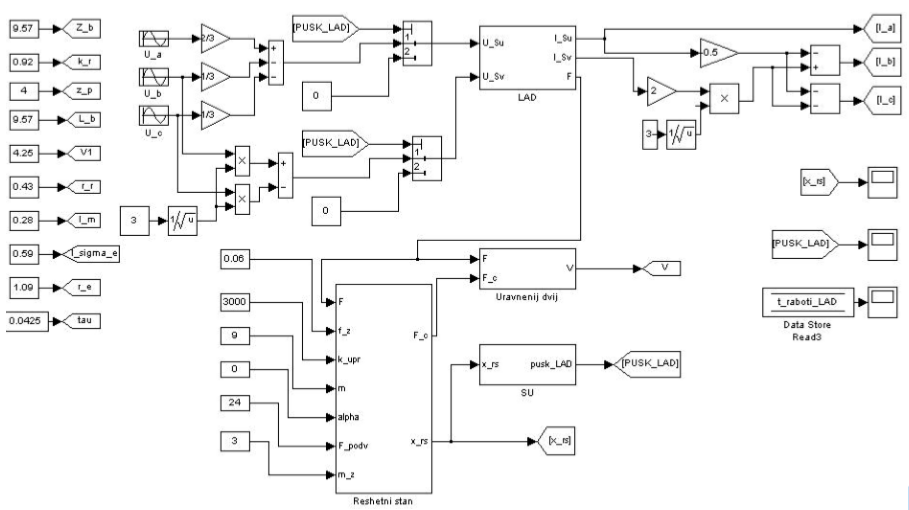

Для исследования работы привода колес электроагрегата была составлена его математическая модель, состоящая из функционально законченных блоков:

— БКДПТ в абсолютных единицах;

— модель мотор-колеса;

— блок системы управления.

Математическая модель описывает рабочие процессы БКДПТ на элементном уровне с использованием экспериментальных характеристик отдельных компонентов. Структура математической модели системы управления привода в среде Simulink математического пакета MATLAB [4] показана на рисунке 2.17. Блок БКДПТ имеет два входа (U_Su и U_Sv) — питания обмоток статора (проекция векторов напряжения на действительные и мнимые оси) и три выхода F — электромагнитная сила развиваемое двигателем и проекции токов на действительные и мнимые оси. Блоки Reshetni stan моделируют вращение ротора в зависимости от параметров, представленных на рисунке 2.17.

Рисунок 2.17 Математический модель привода колес электроагрегата

Блок SU (блок управления), учитывает положения ротора, и подбирает время включения и отключения двигателя от питания. На выходе блока SU появляется единичный сигнал в момент включения и нулевой сигнал в момент отключения двигателя, которое записывается в глобальную переменную pusk_LAD.

2.5 Исследование характеристик и рабочих процессов БКДПТ колес электроагрегата

Одной из целей работы является определение взаимосвязей между параметрами настройки блока управления электропривода колес и показателями рабочих процессов, а также улучшение динамических характеристик привода колес, при воздействии переменных нагрузок на ротор БКДПТ. Это является важным фактором при реализации управления привода электорагрегата [24]. Кроме того, при проектировании электроагрегата важна оценка энергетических свойств таких приводов.

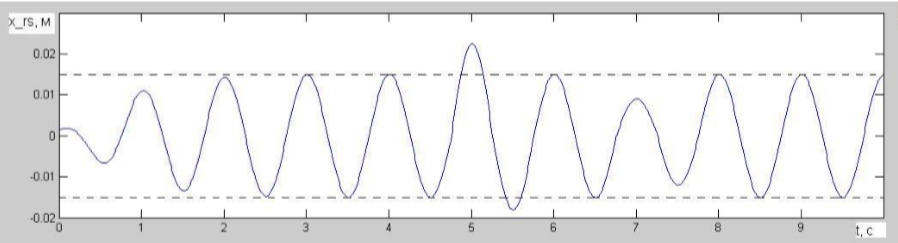

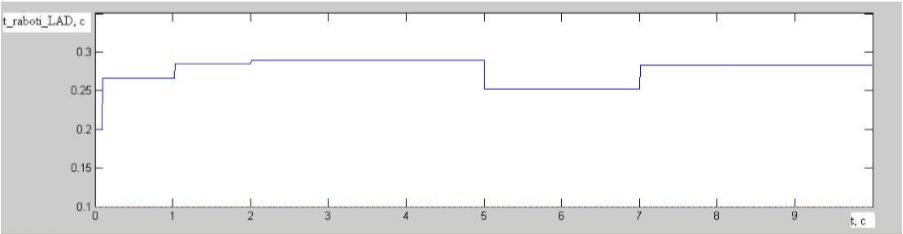

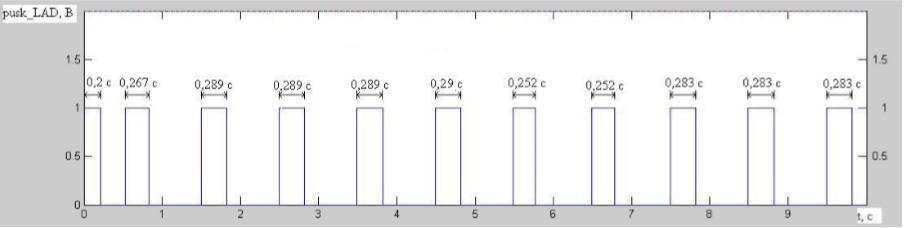

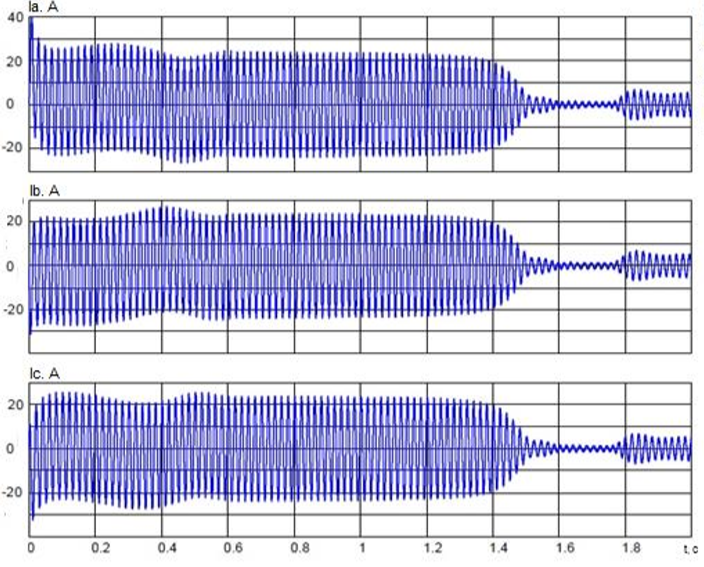

В соответствии с параметрами экспериментальной установки электроагрегата на базе БКДПТ (раздел 2.1), проведено моделирование работы электропривода колес электроагрегата и построены следующие зависимости объекта управления:

— координаты ротора (рисунок 2.18);

— интервал времени работы БКДПТ (рисунок 2.19);

— момент включения и выключения БКДПТ (рисунок 2.20);

— фазные токи БКДПТ (рисунок 2.21).

Рисунок 2.18 Зависимость координаты ротора от времени

Рисунок 2.19 Интервал времени работы БКДПТ

Рисунок 2.20 Момент включения и выключения БКДПТ

Рисунок 2.21 Фазные токи БКДПТ

Как видно из рисунка 2.19 длительность работы БКДПТ напрямую зависит от положения ротора в момент его остановки, при этом регулируется время импульсной работы БКДПТ в зависимости от нагрузки на роторе. Включение БКДПТ происходит непосредственно в момент изменения направления вращения ротора, которое невозможно реализовать с датчиками Холла. Следовательно, предложенный метод управления приводом колес на базе БКДПТ является предпочтительным.

Необходимо отметить тот факт, что БКДПТ в приводах практически всегда работают в пусковом режиме, который иллюстрирует график на рисунке 2.21. Это является недостатком в приводах с БКДПТ. Несмотря на этот недостаток, применение энкодерных датчиков в управлении работы БКДПТ позволяет оптимизировать время работы БКДПТ и момент включение обмоток БКДПТ.

2.6 Электростатическое опрыскивание пропашных культур

В последние годы все большее распространение находит электростатический способ опрыскивания сельскохозяйственных культур, при котором повышается прилипаемость заряженных капель к листовой поверхности растений. В физическую сущность прилипания заряженных капель положено явление переноса электрических зарядов между электродами, находящимися под разными потенциалами. Своеобразными электродами являются растения и распыливающий наконечник опрыскивателя. На пути движения частиц от источника формирования аэрозоля к обрабатываемому растению силы внешнего электрического поля оказывают воздействие на заряженные частицы, заставляя их двигаться вдоль линий напряженности поля. Такие криволинейные траектории замыкаются на поверхности растений, вследствие этого заряженные капли проникают вглубь растений и оседают на листовой поверхности со всех сторон, хотя подача жидкости осуществляется с одной стороны. Поэтому сложность конфигурации листовой поверхности не оказывает особенного влияния на проникающую способность аэрозоля.

Известны три способа сообщения электрического заряда частицам:

а) контактный;

б) в коронирующем поле;

в) электродинамический.

Общим для них является наличие высоковольтного генератора постоянного тока, один электрод которого непосредственно (при контактном способе) или через влияние (при коронирующем и электродинамическом способе) сообщается с рабочей жидкостью, другой – с почвой. В процессе электрозарядки распиливаемой жидкости на электрод опрыскивателя подается напряжение от 1 до 100 кВ.

Известно, что в опрыскивающих средствах с контактным и коронирующим зарядом частиц жидкости применяют распылители механического, гидравлического и акустического дробления. В установках электродинамического типа сообщение заряда и формирование частиц рабочей жидкости осуществляется одновременно электрическим полем электродов.

Применение электростатического опрыскивания позволяет обеспечить более высокое качество обработки сельскохозяйственных культур по сравнению с обычным опрыскиванием за счет:

— однородности образуемых капель и равномерности их распределения на поверхности листьев;

— увеличения количества осаждаемых на растении химических препаратов;

— уменьшения расхода рабочей жидкости без снижения эффективности обработок;

— лучшего обволакивания растений, в частности на тыльную сторону листьев.

В зарубежных странах лидирующей компанией в области применения электростатических технологий в сельском хозяйстве является ESS. Компания ESS реализует опрыскиватели в десятках различных модификаций, начиная от ручных и заканчивая промышленными установками, реализованными в виде прицепа к трактору. Также существует ряд других компаний, производящих аналогичные установки: Spectrum (США), RittenHouse (Канада), Jaingsu Zhenda Machinary Co Ltd. (Китай), Pogressive AG (США).

2.7 Устройство для электростатического опрыскивания пропашных культур

Известным способом электрозарядки распыляемых капель является прикладывание к электроду постоянного (неизменного) по амплитуде электростатического напряжения. Однако, основными недостатками этого способа являются низкая плотность зарядов на поверхности электрода, требующее большого статического напряжения и времени для зарядки распыляемых капель, высокое потребление электрической энергии существующим устройством. Поэтому для решения вышеотмеченных недостатков предлагается проводить электрозарядку распыляемых капель при амплитудно-модулированном электростатическом напряжении. При этом снижение потребления электрической энергии достигается за счет периодического прерывания цепи питания предлагаемого устройства. В момент прерывания цепи питания предлагаемого устройства в резонансном колебательном контуре затухающие высокочастотные электрические колебания будут присутствовать еще некоторое время. Кроме этого за счет волнообразно изменяющейся со временем амплитуды электростатического напряжения (модулирующий сигнал) происходит увеличение плотности зарядов на поверхности электрода и, соответственно, повышение интенсивности электрозарядки распыляемых капель.

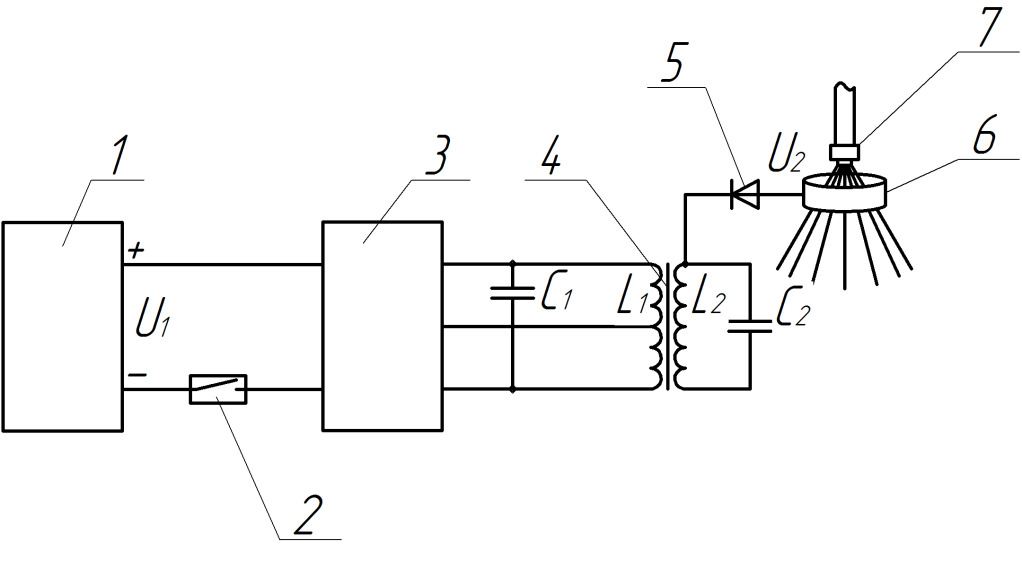

На рисунке 2.22 представлена функциональная схема предлагаемого устройства для электростатического опрыскивания сельскохозяйственных культур.

Рисунок 2.22 Функциональная схема устройства для электростатического опрыскивания пропашных культур:

1 – источник питания; 2 – электронный ключ; 3 – мультивибратор;

4 – резонансный трансформатор; 5 – высоковольтный диод; 6 – электрод;

7 – распылитель

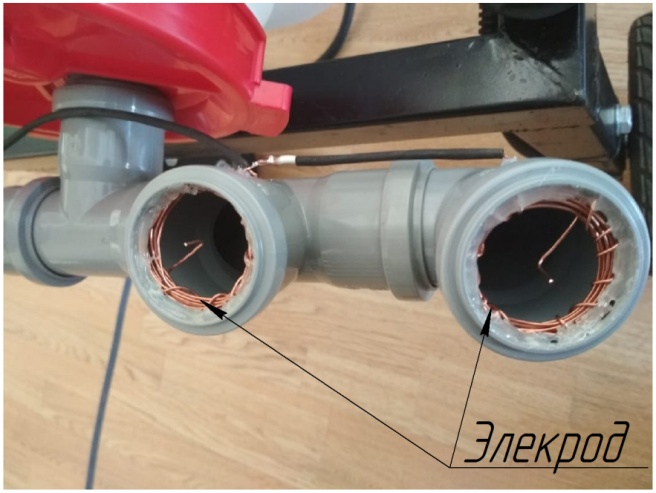

Устройство для электростатического опрыскивания сельско-хозяйственных культур состоит из источника питания 1, электронного ключа 2, обеспечивающего обрыв питающей цепи с низкой частотой, мультивибратора 3 с колебательным контуром L1C1 высокой частоты, причем индуктивность L1 является низковольтной обмоткой резонансного трансформатора 4, индуктивность L2 является высоковольтной обмоткой резонансного трансформатора 4 и образует с конденсатором C2 второй колебательный контур L2C2, к которому соединяется последовательно диод 5 и электрод 6. Электрод 6 представляет собой цилиндр и устанавливается за распылителем 7.

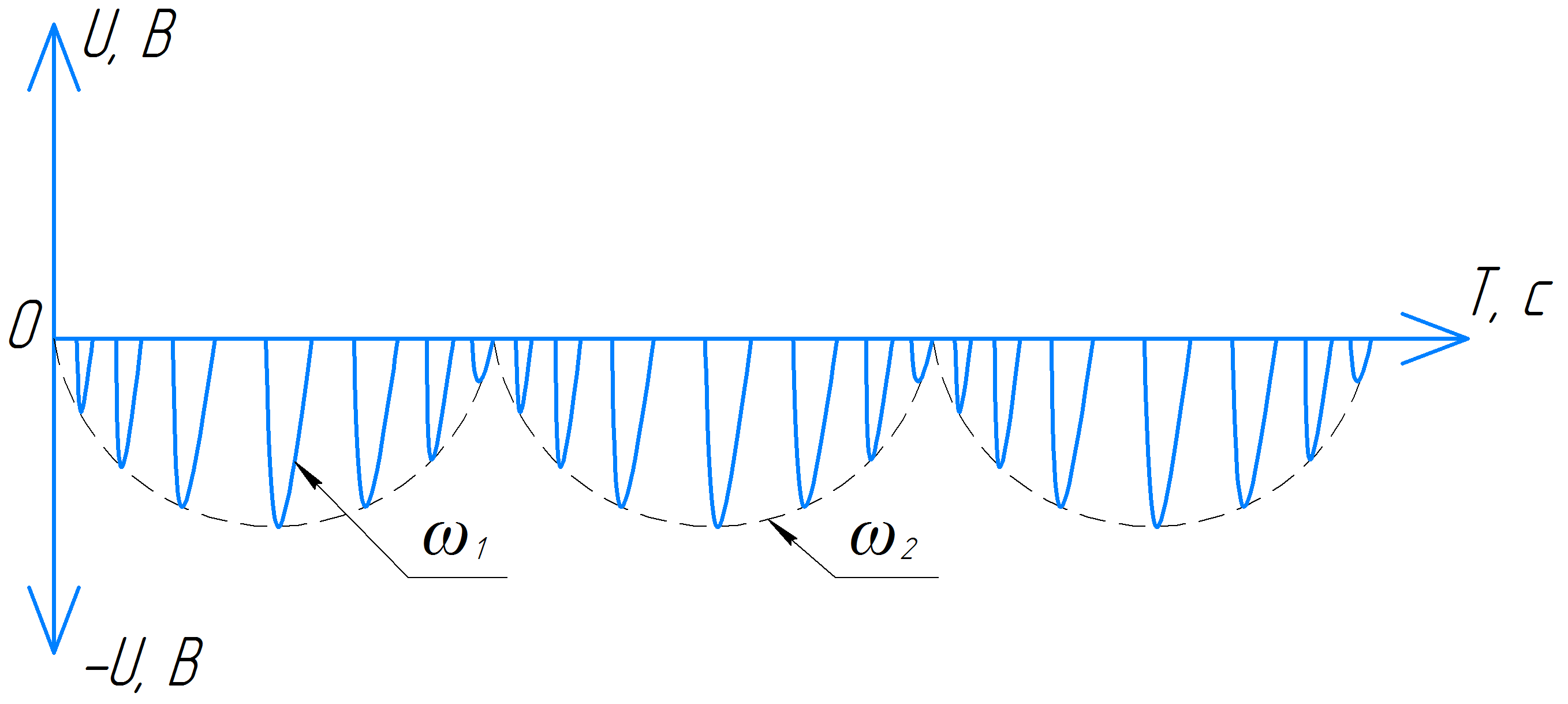

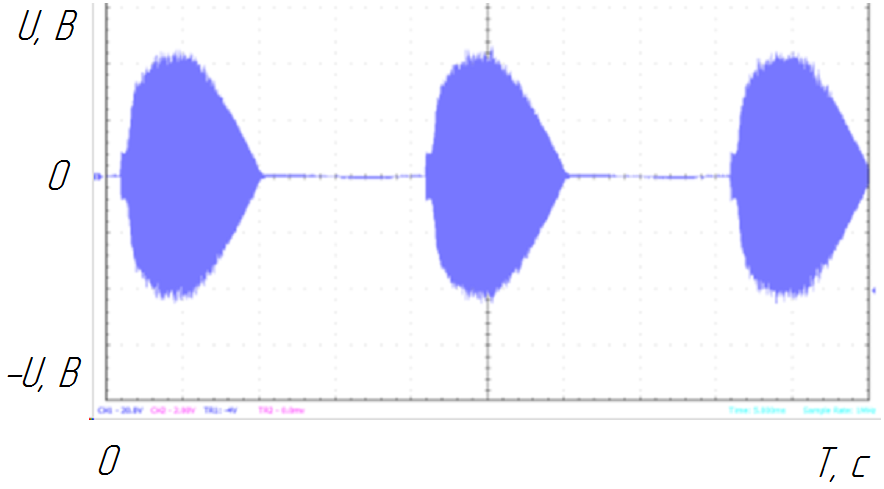

Сущность работы предлагаемого устройства для электростатического опрыскивания сельскохозяйственных культур заключается в следующем. Мультивибратор 3 с колебательным контуром L1C1 формирует несущий (модулируемый) сигнал ω1, а электронный ключ 2, обрывающий питающую сеть с низкой частотой, формирует моделирующий сигнал ω2 (рисунок 2.23). Далее полученное амплитудно-модулированное напряжение повышается резонансным трансформатором 4, выпрямляется диодом 5 и подается на электрод 6.

Рисунок 2.23 Временная зависимость электростатического напряжения на поверхности электрода:

ω1 – несущий (модулируемый) сигнал; ω2 – моделирующий сигнал

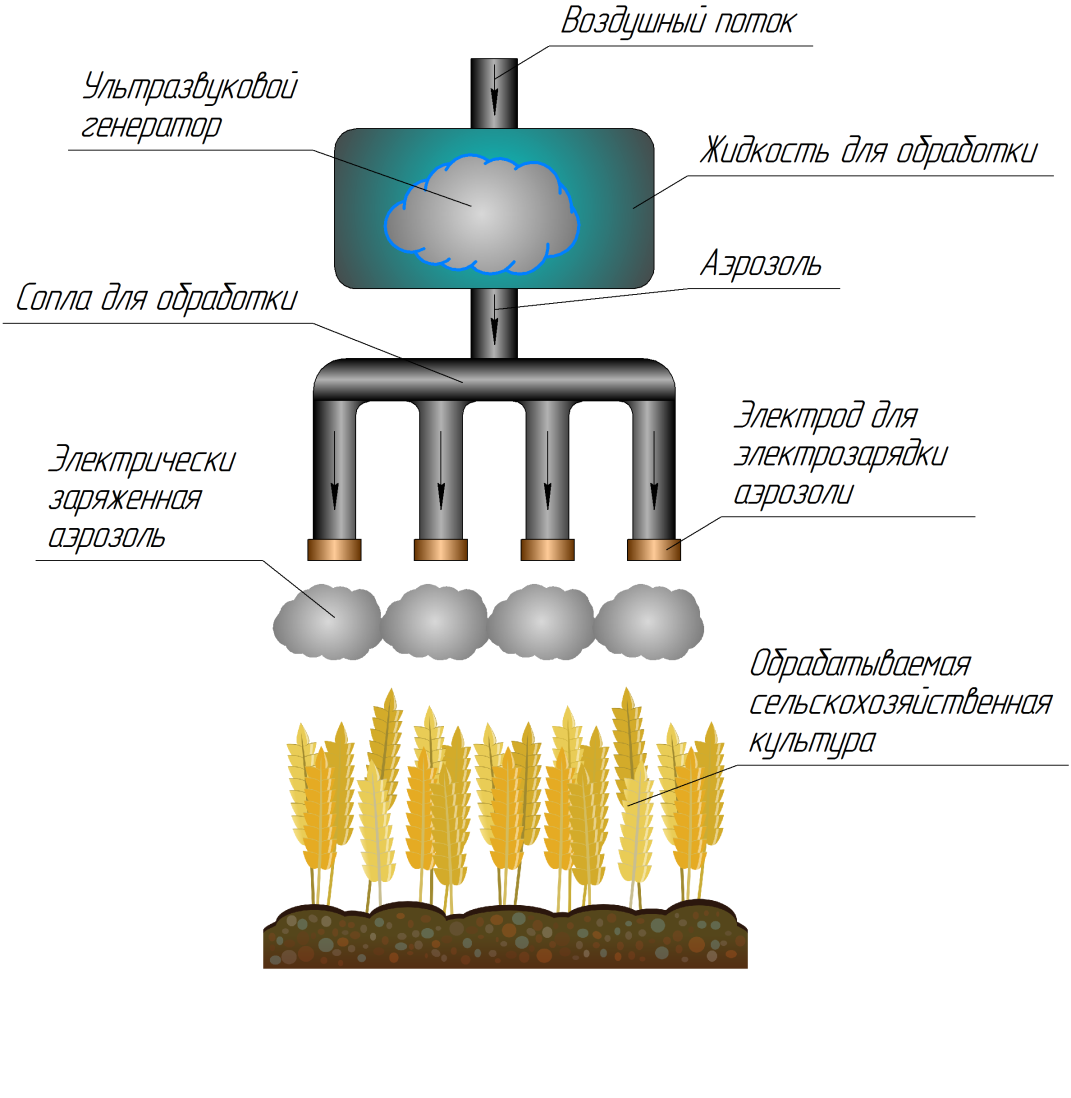

Принцип электростатического опрыскивания сельскохозяйственных культур с применением предлагаемого устройства на беспилотном электроагрегате можно описать следующим образом: внутрь емкости с рабочей жидкостью нагнетается воздух при помощи вихревого вентилятора, ультразвуковой генератор генерирует мелкодисперсный аэрозоль из рабочей жидкости; затем под воздействием вихревых потоков аэрозоль направляется к соплам, на концах которых установлен электрод, приобретает заряд и попадает в зону обработки сельскохозяйственных культур (рисунок 2.24).

Рисунок 2.24 Структурная схема процесса электростатической

обработки пропашных культур

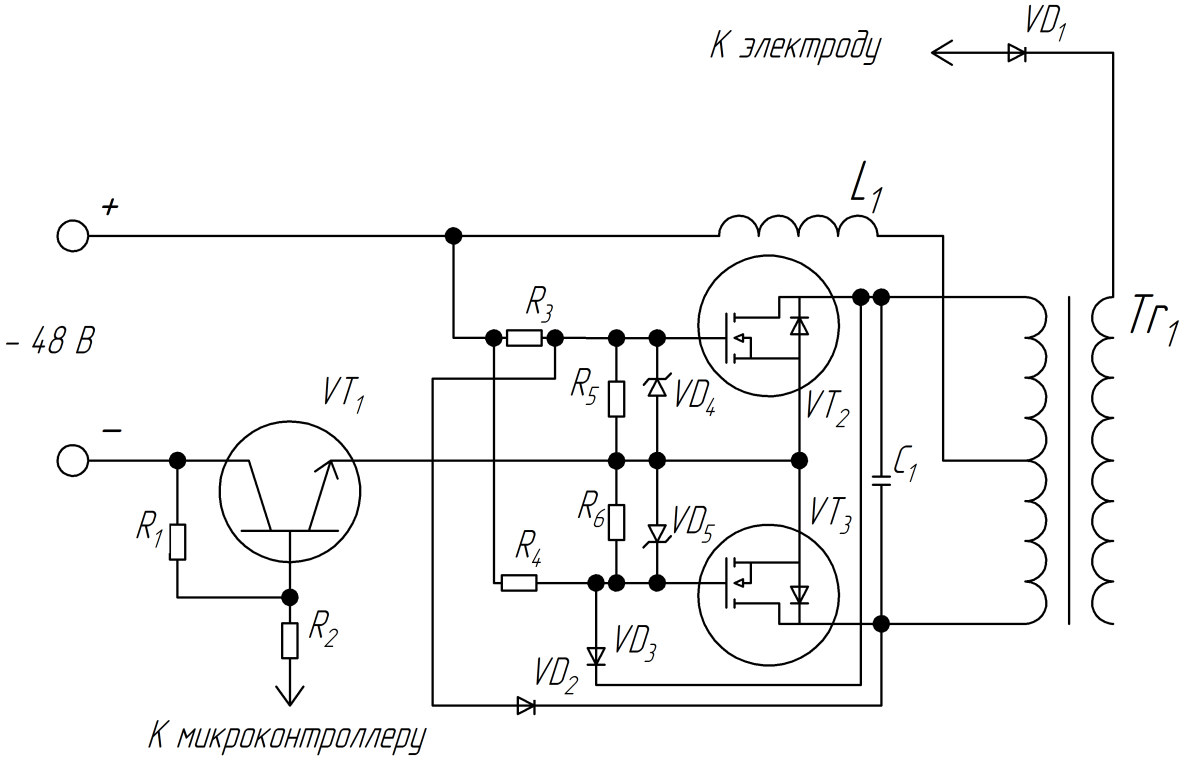

2.7.1 Принципиальная схема устройства для электростатического опрыскивания пропашных культур

В беспилотном электроагрегате для питания силовой электроники используется литий-ионная аккумуляторная батарея, являющаяся источником постоянного тока. Поэтому для преобразования постоянного тока в переменный (синусоидальный) ток и получения высокого напряжения используется преобразователь push-pull. Преобразователь push-pull – классический пример двухтактных схем и является, по сути, мультивибратором. Двухтактные схемы преобразователей имеют меньшие габариты по сравнению с однотактными, меньшие габариты выходного фильтра, большую мощность. Однако они в базовой схеме содержат большее число элементов. Свое название преобразователь получил от сочетания слов «push» — толкать и «pull» — тянуть. То есть «тяни-толкай», что отражает концепцию работы схемы – одна обмотка тянет, а другая толкает. Другие названия преобразователя с топологией push-pull – «тяни-толкай», двухтактный преобразователь с выводом от средней точки.

При работе преобразователя энергия передается в нагрузку в течение обоих полупериодов работы. Преобразователь push-pull используется при низком входном напряжении питания (до 50 В) и выходной мощности 50-1000 Вт.

Принципиальная электрическая схема устройства для электростатического опрыскивания пропашных культур представлена на рисунке (рисунок 2.25). Схема содержит два ключевых транзистора VT2, VT3. Первичная обмотка трансформатора Tr1 содержит две полуобмотки с одинаковым числом витков. Средняя точка обмотки подключена к источнику питания, а противофазные выходы обмоток соединены с ключевыми транзисторами VT2, VT3. Оба ключевых транзистора соединены с общей «земляной» шиной питания и управление транзисторами осуществляется относительно уровня «земли». В процессе работы к полуобмоткам прикладываются импульсы напряжения амплитудой равной напряжению источника питания. За счет противофазного включения полуобмоток осуществляется симметричное перемагничивание магнитопровода повышающего трансформатора Tr1. В преобразователе push-pull как и в любом другом двухтактном преобразователе необходимо в выходной части использовать двухполупериодную схему выпрямления VD2, VD3. Используемые компоненты в устройстве представлены в таблице 2.6.

Рисунок 2.24 Схема устройства для электростатической

обработки пропашных культур

Таблица 2.6. Компоненты устройства для электростатической

обработки пропашных культур

| Биполярный транзистор: VT1 | 2SD1555 |

| Полевой транзистор: VT2, VT3 | IRFP260 |

| Трансформатор: Tr1 | 48/3000 В |

| Высоковольтный диод: VD1 | MCW422UN 12кВ |

| Быстрый диод: VD2, VD3 | UF4007 |

| Стабилитрон: VD4, VD5 | 1N4746A |

| Дроссель: L1 | 120 мкГн |

| Резистор: R1, R3, R4

R2 R5, R6 |

10 кОм

330 Ом 470 Ом |

| Конденсатор: C1 | 0,68 мкФ, 1000 В |

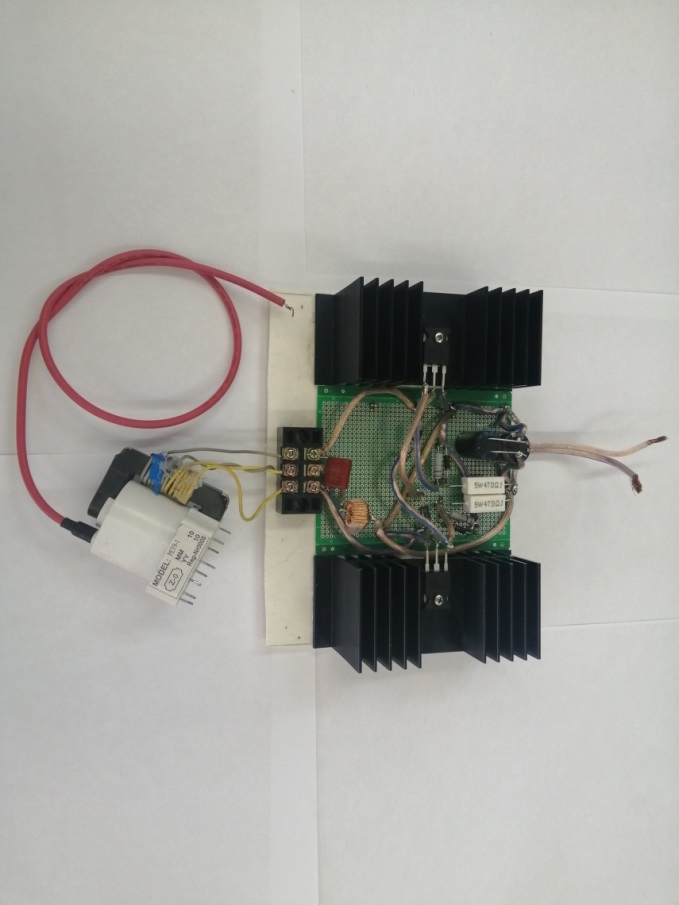

Собранный преобразователь напряжения (с низкого напряжения постоянного тока в высокое напряжение переменного тока) представлен на рисунке 2.25.

Рисунок 2.25 Преобразователь напряжения

Между аккумулятором и преобразователем напряжения устанавливается, как показано на схеме (рисунок 2.24), транзистор VT1, работающий ключевом режиме. Транзистором VT1 управляет микроконтроллер. При подаче импульсов микроконтроллером на вход транзистора (рисунок 2.26), имеющих частоту 50 Гц, на выходе преобразователя напряжения формируется модулированный сигнал в виде рыбок, показанный на рисунке 2.27.

Рисунок 2.26 Импульсный сигнал

Импульсный сигнал характеризуется такими параметрами, как скважность S и коэффициент заполнения D

(2.1)

где T – период импульса, с;

τ – длительность импульса, с.

Установив заполнение 50%, получим скважность импульсов

Рисунок 2.27 Модулированный сигнал U – потенциал (напряжение), В, Т — время, с.

Как мы видим из рисунка 2.27, после подачи импульса на вход транзистора (включение преобразователя напряжения), вначале возникает небольшой потенциал на выходе преобразователя. Затем, в процессе работы преобразователя напряжения происходит резкое повышение переменного потенциала (в 3 раза) и далее этот потенциал продолжает медленно повышаться. После отключения преобразователя напряжения (снижение напряжения на входе транзистора до нуля) потенциал продолжает присутствовать на выходе преобразователя напряжения, медленно снижая свое значение. То есть, даже при отключенном состоянии преобразователя напряжения (потребление электроэнергии отсутствует) резонансном контуре продолжаются колебательные процессы.

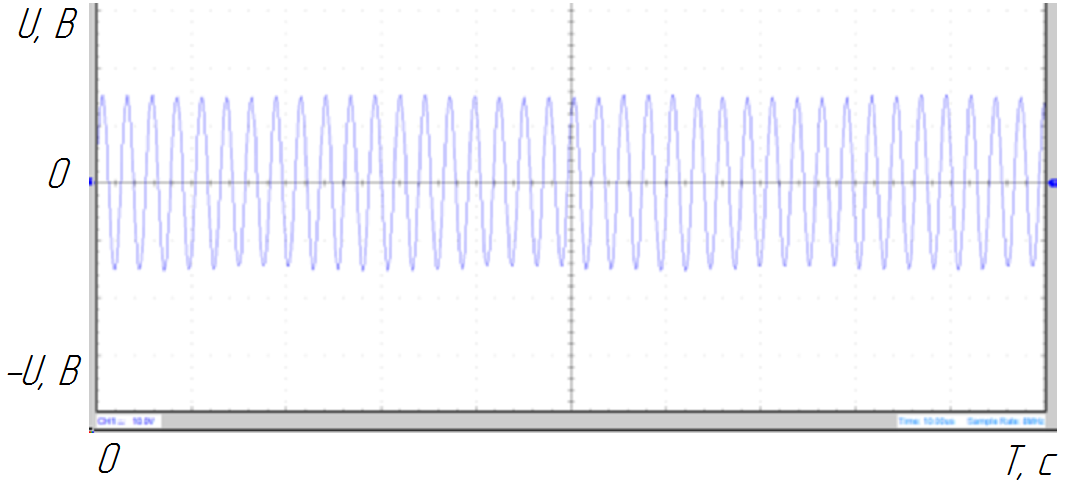

При подаче на вход транзистора постоянного сигнала преобразователь напряжения работает в непрерывном режиме (рисунок 2.28).

Рисунок 2.28 Осциллограмма на выходе преобразователя напряжения:

U – потенциал (напряжение), В, Т — время, с.

Для выпрямления переменного высоковольтного сигнала используется диод MCW422UN, показанный на рисунке 2.29.

На рисунке 2.30 представлен электрод, устанавливаемый непосредственно на выходе сопла. Электрод представляет собой медную проволоку, намотанную в катушку (тороид). Один из концов соединяется с проводкой, идущего от источника высокого напряжения (преобразователь напряжения), второй конец выведен по центру тороидального электрода. В

Рисунок 2.29 Высоковольтный диод MCW422UN

Рисунок 2.30 Электрод беспилотного электроагрегата

3 ПРОВЕДЕНИЕ ПОЛЕВЫХ ИСПЫТАНИЙ

3.1 Подготовительный этап

3.1.1 Место проведения полевых испытаний

Испытания проводились в период с июня по август 2020 г.на полях:

— Глава крестьянского (фермерского) хозяйства Исламгулов И.Р., Кармаскалинский район РБ.

— Учебно-научном центре ФГБОУ ВО Башкирский ГАУ, Уфимский район РБ.

Основными видами деятельности данного КФХ Исламгулов И.Р., является выращивание зернобобовых культур (более 90 Га), сахарной свеклы (более 50 Га), разведение молочного крупного рогатого скота (более 40 голов КРС).

Данное хозяйство является передовым по производственно-экономическим показателям, использует прогрессивные технологии, имеет высококвалифицированные кадры и достаточно развитую материально-техническую базу. Причина этого заключается в широком использование современной техники, сельскохозяйственной науки, в прогрессивных ресурсосберегающих, экологически безопасных технологиях и передовом опыте, в высокой культуре производства, отвечающей требованиям современной научной организации труда и управления.

На базе крестьянского (фермерского) хозяйства проводятся научные исследования по совершенствованию систем земледелия, разработке ресурсосберегающих технологий возделывания пропашных культур и другим актуальным вопросам земледелия, агрохимии, растениеводства, защиты растений, экономики, механизации, ресурсосбережения.

Крестьянское (фермерское) хозяйство Исламгулова И. Р. в своей деятельности осуществляют сбалансированные стратегии двух экономических процессов:

создание и развитие эффективного агробизнеса;

создание условий для устойчивого развития сельских территорий.

Учебно-научный центр ФГБОУ ВО Башкирский ГАУ является структурным подразделением, где проводятся учебные практики и научно-исследовательская и научно-производственная деятельности. Имеется 595 га пашни, где ведется селекционно-семеноводческая деятельность по озимым и яровым культурам, в т.ч. озимая рожь и пшеница, яровая пшеница, горох полевой, соя и кормовым травам.

3.1.2 Сборка беспилотного электроагрегата

Беспилотный электроагрегат (БПЭА) для аэрозольной дифференцированной обработки сельскохозяйственных культур в электростатическом поле сконструирован таким образом, чтобы занимать как можно меньше пространства при транспортировке. Габариты беспилотного электроагрегата позволяют перевозить его в легковом автомобиле либо в кузове небольшого пикапа.

Электроагрегат спроектирован по принципу модульной (сборно-разборной) конструкции состоящей из 3 блоков и 6 основных элементов (рисунок 3.1). Сборка/разборка электроагрегата осуществляется за 20 минут (таблица 3.1).

Рисунок 3.1 Быстросъемные блоки беспилотного электроагрегата

Таблица 3.1 Модули беспилотного электроагрегата

| №

п/п |

Модуль | Элементы БПЭА | Время, затраченное на сборку/разборку, мин |

| 1 | Блок А

(электромеханический модуль) |

6 – мотор-колесо | 10 |

| 4 – шарнирно-сочлененная рама | |||

| 2 | Блок В

(модуль обработки растений) |

1 – бак с аэрозольной системой | 5 |

| 2 – сопла с электродами | |||

| 3 | Блок С

(модуль ЭБУ) |

3 – литий-ионная АКБ (25 А*ч) | 5 |

| 5 – ЭБУ | |||

| Итого | 20 | ||

- обслуживанию;

- правила техники безопасности при проверке технического состояния БПЭА, приемы устранения неисправностей и выполнения работ по техническому обслуживанию, правила обращения с эксплуатационными материалами.

3.1.3 Ознакомление с аппаратно-программным комплексом

Аппаратно-программный комплекс предназначен для автоматического вождения БПЭА и выполнения технологических сельскохозяйственных операций в автоматическом и ручном режимах. Комплекс способствует точно и без огрехов управлять БПЭА, при любой видимости – днем и ночью, в туман, при сильной запыленности. В результате применения данного комплекса сокращаются сроки и стоимость выполнения сельскохозяйственных работ.

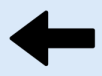

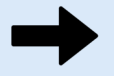

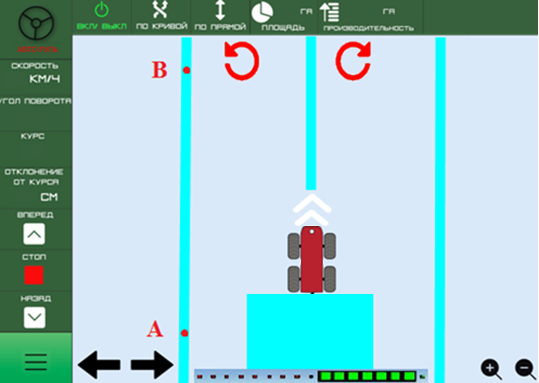

Моноблок представляет собой электронный блок управления с современным сенсорным монитором в прочном компактном моноблочном форм-факторе (рисунок 3.2).

Рисунок 3.2 Внешний вид моноблока