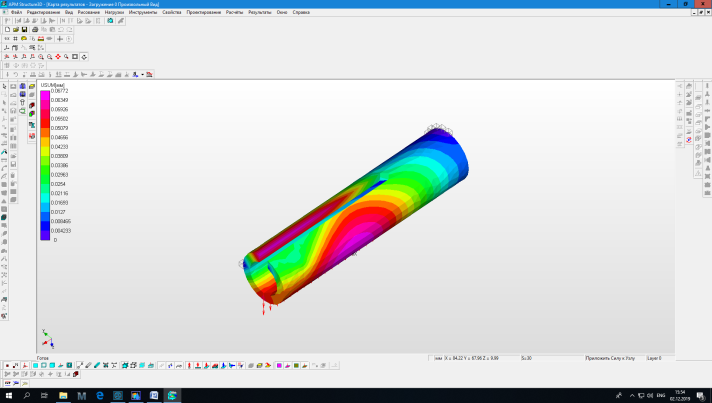

Титульный и исполнители

РЕФЕРАТ

Отчет 140 с., 1 кн., 58 рис., 13 табл., 80источн., 2 прил.

АЛЬТЕРНАТИВНОЕ ТОПЛИВО; ГАЗОМОТОРНОЕ ТОПЛИВО; МЕТАН; БИОТОПЛИВО; ГАЗОДИЗЕЛЬ; УПРАВЛЕНИЕ ЗАПАЛЬНОЙ ДОЗОЙ ТОПЛИВА; СМЕСИТЕЛЬ БИОТОПЛИВА.

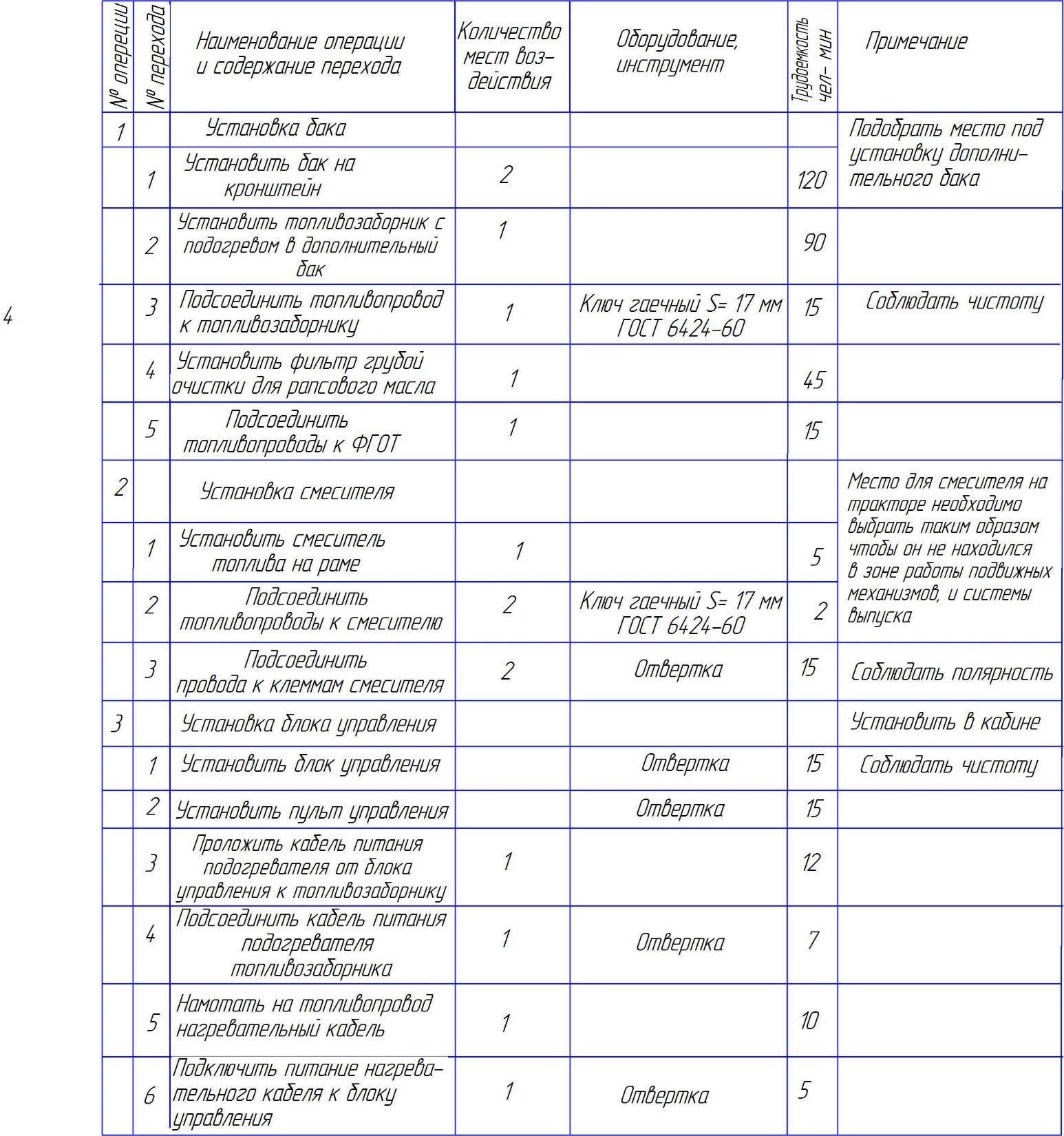

Объектом исследования является система питания дизельных двигателей автотракторной и сельскохозяйственной техники.

Цель работы — разработка ресурсосберегающих технологий механизации производственных процессов в АПК обеспечивающих снижение себестоимости сельскохозяйственной продукции и повышение экологического класса машинно-тракторного парка за счет рационального применения газомоторного и альтернативных видов топлива.

В ходе проведения НИР проводились теоретические и экспериментальные исследования тракторов и автомобилей и их отдельных агрегатов.

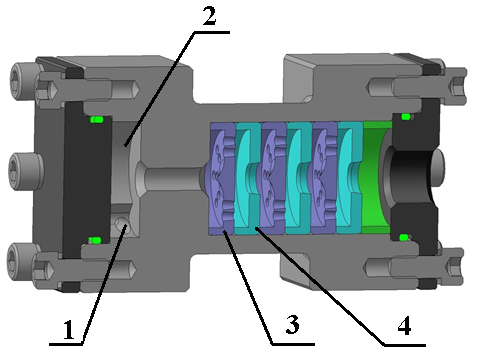

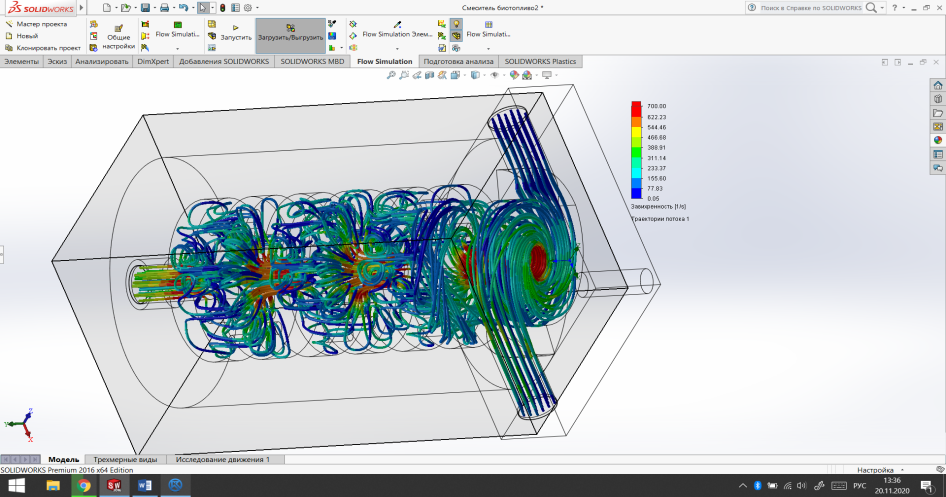

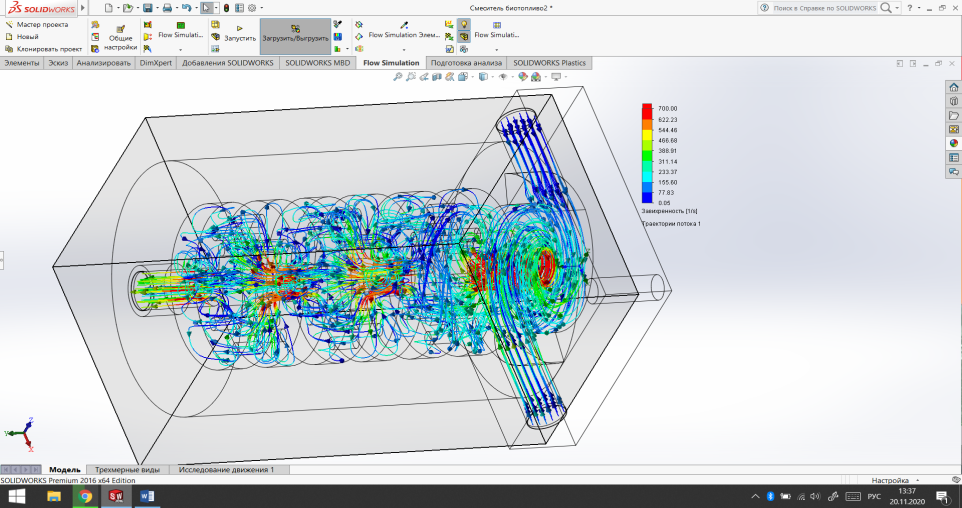

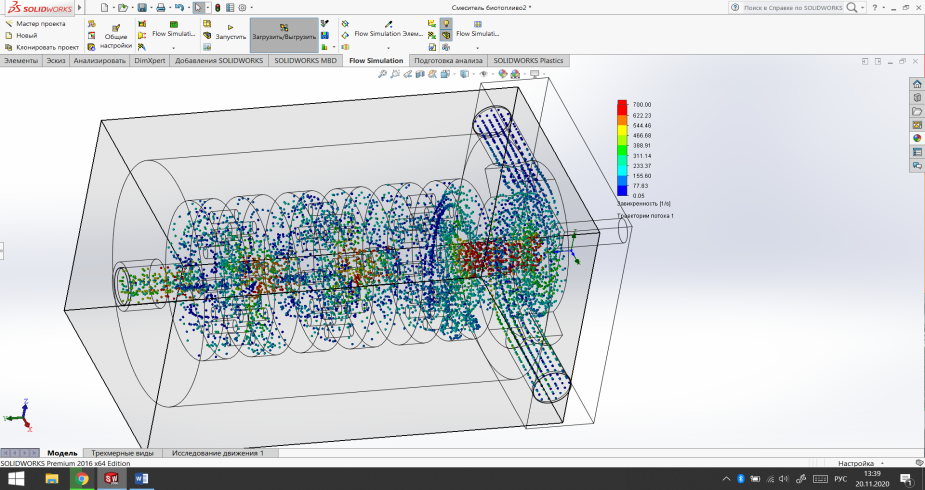

Итогом исследования являются разработанные новые доступные схемы и технологии модернизации системы питания дизеля для использования компримированного природного газа (метана) и биотоплива на основе рапсового масла, позволяющие без каких-либо существенных конструктивных изменений рационально перевести технику на альтернативное топливо. В результате исследования были созданыоригинальные конструкции механизма управления запальной дозой топлива и смесителя-дозатора дизтоплива и рапсового масла.

Предложенная технология перевода дизельного двигателя на газодизельный цикл работы реализована для трактора МТЗ-82 и автомобиля КамАЗ-45115 и внедрена в 3-х предприятиях республики. Методика использования биотоплива реализована на тракторе МТЗ-82.Технологии перевода техники на альтернативные виды топлива изложены в виде практических рекомендаций утвержденных Научно-техническим советом Министерства сельского хозяйства РБ.

Все предложенные разработки прошли производственную проверку и доказали экономическую эффективность соразмерную с расчетными значениями.

ВВЕДЕНИЕ

Современные технологические процессы сельскохозяйственного производства требуют высокого уровня механизации проводимых работ, основой которой являются автомобили и машинно-тракторные агрегаты (МТА). Важнейшим направлением повышения эффективности их работы является улучшение технико-экономических показателей и снижение себестоимости эксплуатации. Основным источником энергии для МТА является дизельный двигатель и значительная доля затрат (25%…30%)приходится на потребляемое им топливо, поэтому снижение доли этой составляющей переводом дизельных двигателей на более дешевые альтернативные виды топлива является перспективной задачей.Кроме того, современные требования к качеству сельскохозяйственной продукции направлены на ограничение влияния техники на экологию окружающей среды при ее работе, что способствует поиску новых экологичных и безопасных видов топлива.

В этой связи большой интерес представляет изыскание альтернативных видов топлив, основными из которых сегодня являются природный газ (метан) и биотопливо, полученное на основе масличных культур. Их применение может снизить затраты на эксплуатацию техники, повысить рентабельность производства, особенно в растениеводстве, и снизить экологический ущерб, наносимый окружающей среде отработавшими газами дизелей.

Учитывая государственную политику в отношении цен и развития сети заправок компримированный природный газ (метан) становится реальным конкурентом дизельному топливу, несмотря на необходимость переоборудования автомобиля и обязательную регистрацию внесенных изменений. Газомоторное топливо хорошо подходит в качестве заменителя жидких нефтяных топлив для двигателей внутреннего сгорания благодаря своей экономичности, экологичности и доступности, при этом не требуя кардинальных изменений конструкции автотракторной техники [1].

Модернизация автотракторной техникиуже находящейся в эксплуатации непосредственно в предприятиях АПК позволит в более короткий срок перевести на альтернативное топливо большое количество машин, не дожидаясь замены дизельной техники по мере выработки ей своего ресурса.

При этом нужно принимать во внимание, что формирование оптимальных показателей рабочего процесса через конструктивные и регулировочные параметры двигателя с целью достижения наилучшей топливной экономичности при смене вида топлива является одной из основных текущих проблем двигателестроения и требует глубоких научных исследований. Разработка современных методов и оригинальных устройств для перевода двигателей внутреннего сгорания на альтернативные виды топлива с учетом региональных особенностей Республики Башкортостан позволит значительно снизить прямые затраты на топливо и выбросы вредных веществ с отработавшими газамипри проведении сельскохозяйственных работ.

В этой связи перевод машинно-тракторного парка на более дешевые и экологически чистые альтернативные виды топлива рассматривается как актуальная и экономически обоснованная задача, направленная на получение высококачественной сельскохозяйственной продукции при сопоставимых с зарубежными производителями величинах ее себестоимости.

Тематика выполненных НИР согласуется с приоритетным направлением развития науки, технологий и техники Российской Федерации «Транспортные и космические системы» в области увеличения экономичности перевозок за счет снижения расхода топлива и создания новых экологичных видов транспорта; федеральной целевой программой «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014-2020 годы» (мероприятие 1.4) и с подпрограммой «Переход к высокопродуктивному и экологически чистому агро- и аквахозяйству, разработку и внедрение систем рационального применения средств химической и биологической защиты сельскохозяйственных растений и животных, хранение и эффективную переработку сельскохозяйственной продукции, создание безопасных и качественных, в том числе функциональных, продуктов питания» Стратегии научно-технологического развития Российской Федерации (утверждена Указом Президента Российской Федерации от 1 декабря 2016 года №642).

1 Анализ использования альтернативных видов топлива в двигателях внутреннего сгорания.

1.1 Использование метана для дизельных двигателей.

Выбор альтернативных видов топлива для дизельных двигателей сельскохозяйственной техники имеет свои особенности и приоритет выбора должен быть основан на детальной оценке преимуществ и недостатков их использования различными типами двигателей внутреннего сгорания. Поэтому целесообразно выбрать наиболее экономичное альтернативное топливо и сосредоточиться на более широком применении его в энергетических устройствах. В связи с этим появляется необходимость проведения теоретических исследований эффективности использования альтернативных видов топлива в различных отраслях народного хозяйства, в частности, в агропромышленном секторе.

Одной из движущих сил развития ДВС, начиная с 1990 года и по настоящеевремя, являются стандарты, ограничивающие вредные выбросы с отработавшими газами. Экологические требования к уровню максимально допустимых выбросов твёрдых и газовых токсичных компонентов с отработавшими газами (ОГ), становятся всё более жёсткими, предопределяя использование, в том числе альтернативных топлив. Другим, еще более мощным фактором, становятся в последние годы стандарты на уменьшение выбросов транспортными средствами парниковых газов, особенно углекислого газа (СО2), ответственных за глобальное потепление климата.

Сгорание нефтяных топлив в автомобиле является одним из главных источников выбросов СО2, пропорциональных расходу топлива. Современные международные соглашения и национальные стандарты требуют почти 50% сокращения выбросов СО2 к 2020…2025 гг. по сравнению с уровнем 2005…2010 гг. Существующая стратегия решения этой проблемы предусматривает постепенный переход на альтернативные источники энергии с низким содержанием углерода (электричество, природный газ, биотопливо, водород).

С учетом того, что в себестоимости сельскохозяйственной продукции расходы на топливо составляют 30…40% [3], стабильный рост цен на дизельное топливо за последние 5 лет привел к увеличению себестоимости производства сельскохозяйственной продукции в 3,7…4,7 раза [14]. При этом КПГ не образует нагар на поршнях, клапанах и камере сгорания, не смывает масляную плёнку со стенок цилиндров, не разжижает масло в картере, благодаря чему межремонтныйпробег техники увеличивается в 1,5 раза, срок службы моторного масла и цилиндропоршневой группы в 1,5…2 раза. Текущая ситуация делает актуальными работы по использованию КПГ в сельском хозяйстве в качестве ГМТ, что позволит существенно повысить коммерческую эффективность сельскохозяйственного производства.

Природный газ метан как моторное топливо имеет ряд свойств, которые позволяют повысить эффективность рабочего процесса двигателей внутреннего сгорания, значительно повысить экономичность и радикально уменьшить токсичность отработавших газов [8,12]. Природный газ представляет собой смесь метана, этана, пропана, ряда других более тяжелых углеводородных и инертных газов (N2 и СО2) [8]. Он добывается в мире в большом количестве и многие годы используется в домашнем и коммунальном хозяйстве, а также для промышленных целей и на транспорте. Основную часть природного газа составляет метан (CH4) – от 70 до 98 %.

На начало 2019 г. зарегистрированный парк газовых и битопливных транспортных средств в РФ составлял примерно 245 тыс. единиц. Возможно парк газомоторной техники еще больше, но активный учет переоборудованных автомобилей ведется лишь с 2017 г. В свою очередь, газомоторная техника производится сразу под несколькими марками: KAMAЗ, УАЗ, Волгабус, Лотос, ЛиАЗ, НефАЗ, Урал, ЛАДА и др. Однако машин, реализующих газодизельный цикл работы, среди них очень малое количество.

Одним из основных сдерживающих факторов широкого применения метана в ДВС является низкая инфраструктура газовых заправочных станций и сложная организация выездных заправок. Другой проблемой является необходимость достаточно дорогостоящей модернизации системы питания автомобиля, которая требует вложения денег, а не их экономии. Поэтому сегодня нет возможности перевести весь машино-тракторный парк и автотранспорт на метан. Однако возможность конвертации транспортных средств под работу при газодизельном цикле позволяет более гибко подходить к выбору топлива и не зависеть от наличия АГНКС.

Для развития рынка газомоторного топлива правительством Российской Федерации была принята государственная программа «Расширение использования природного газа в качестве моторного топлива на транспорте и техникой специального назначения» в рамках которой действуют несколько вариантов субсидирования части затрат на переоборудование действующей и закуп новой техники, работающей на метане. Транспортной стратегией Российской Федерации на период до 2030 года, утвержденной распоряжением Правительства РФ от 22.11.2008 № 1734-р предусматривается масштабная модернизация всей транспортной отрасли, в том числе за счет опережающего инновационного развития научной, технической и технологической базы транспортного комплекса на основе передовых мировых достижений и технологий.

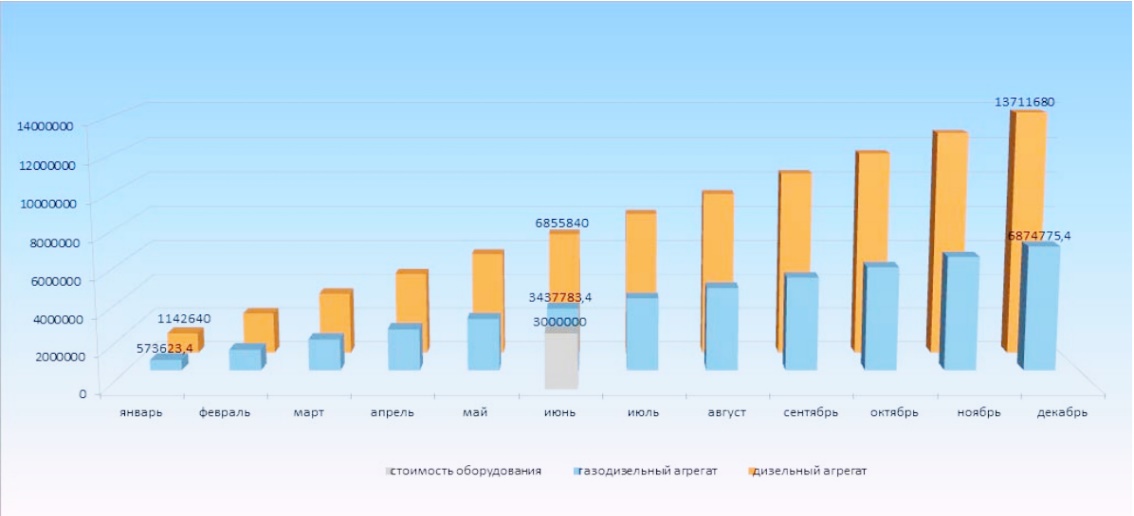

Компримированный природный газ (метан) имеет более высокое октановое число и удельную теплоту сгорания, чем нефтяное топливо или сжиженные углеводородные газы и не меняет свои физико-химические свойства при низких температурах. Транспортные средства, использующие компримированный природный газ, имеют меньшие эксплуатационные расходы (рис. 1). Так стоимость 100 километров пробега легковых автомобилей, грузовиков и автобусов на КПГ в 1,5—2,5 раза ниже аналогичного показателя для транспорта на бензине, дизельном топливе или метане [3].

Рисунок 1.1 Экономическая эффективность применения метана [3]

Метан отличается повышенным содержанием водорода и пониженным содержанием углерода, что обеспечивает возможность снижения выбросов СО2 автомобиля в полном жизненном цикле на 20–25% по сравнению с обычными углеводородными топливами (бензином, дизельным топливом) [4]. Метан не образует нагар на поршнях и клапанах, не смывает масляную плёнку со стенок цилиндров, не разжижает масло в картере, благодаря чему межремонтный пробег автомобиля увеличивается в 1,5 раза, срок службы моторного масла и цилиндропоршневой группы — в 1,5…2 раза [5].

Из других преимуществ применения природного газа в автомобиле следует отметить: нулевые выбросы паров топлива, пониженную фотохимическую реактивность продуктов сгорания, возможное уменьшение вредных выбросов при холодном пуске и низких температурах благодаря более широким пределам обеднения смеси и устранению компенсационного 2–18 обогащения. Кроме того, природный газ не отравляет каталитический нейтрализатор и обычно рассматривается как безопасное топливо.

В этой связи использование природного газа в качестве моторного топлива для автомобильного транспорта является актуальной задачей благодаря его низкой стоимости, низкой токсичности и большим запасам. Стимулирующими причинами использования газомоторного топлива (ГМТ) на автотракторной технике являются снижение затрат на топливо и возможность улучшения экологических показателей для удовлетворения перспективных норм выбросов вредных веществ [13].

В совместной лаборатории ГНУ ВИМ Россельхозакадемии и ООО «Газпром ВНИИГАЗ», функционировавшей в 1994…2008 гг., разработана конструкторская документация, изготовлены образцы основных моделей тракторов К-701, Т-150К, МТЗ-82, ЮМЗ-6, ДТ-75 (рис.1.2) и автомобилей ЗИЛ, работающих на компримированном природном газе [20]. Эксплуатационные испытания тракторов, работающих на ГМТ, проводились в Ставропольском крае, Рязанской, Саратовской и Свердловской областях. Для заправки тракторов КПГ разработаны и изготовлены передвижные газозаправщики (ПАГЗ) на базе полуприцепа к автомобилю КАМАЗ и автомобиля ЗИЛ с прицепом. Последние используются для заправки газом в поле, а при сложных дорожных условиях ПАГЗ на базе прицепа может транспортироваться трактором.

Рисунок 1.2 Работающие на КПГ газодизельные тракторы К-701, МТЗ-82, ДТ-75 на пахоте в Ставропольском крае

Газодизельные тракторы отличаются от базовых увеличенной эксплуатационной массой за счет установки газобаллонной аппаратуры и длительностью работы на одной заправке топливом. Увеличение эксплуатационной массы при установке стальных баллонов из легированной стали у различных тракторов составляет 7…9 %, при металлопластиковых баллонах – 4,6…6,2 %.

Одной из главных проблем перевода тракторов на КПГ является размещение необходимого числа баллонов при соблюдении следующих условий [20]: сохранение всережимного регулирования частоты вращения коленчатого вала двигателя, работающего на ГМТ; возможность агрегатируемости трактора с основным комплексом сельхозмашин и транспортными средствами; соответствие требованиям стандартов по нормам воздействия движителей на почву и безопасности труда; удобство проведения технического обслуживания; распределение массы тракторов по осям без ухудшения тягово-динамических показателей и навесоспособности сельхозмашин; обеспечение габаритов трактора в пределах нормируемых показателей (при установке баллонов они не должны по ширине выходить за транспортный габарит 2,5 м или габариты базового трактора); сохранение возможности использования аварийных мобилизационных люков и открывания окон кабины; возможность использования у трактора вала отбора мощности для привода активных рабочих органов мобильных и стационарных сельхозмашин.

При установке баллонов над кабиной газодизельного трактора МТЗ-82 уменьшается угол поперечной статической устойчивости в пределах допустимого на 2° (до 33°) и затрудняется открытие люка на крыше для очистки воздушного фильтра системы нормализации микроклимата. При установке баллонов в виде двух кассет на задних полурамах тракторов «Кировец» и Т-150К с просветом по продольной оси отмечается частичное уменьшение обзорности позади трактора, при этом видимость навесного устройства и агрегатируемых с трактором сельхозмашин сохраняется (рис.1.3).

Рисунок 1.3. Тракторы К-701 и МТЗ-82, работающие на КПГ.

По результатам приемочных испытаний газобаллонного трактора К-701 в РосНИИТиМ дано заключение, что элементы бортовой газотопливной системы не затрудняют доступ в кабину и к местам обслуживания трактора, оборудование газобаллонной аппаратурой тракторов «Кировец» и Т-150К не влияет на их агрегатируемость с основным комплексом навесных, полунавесных, прицепных сельхозмашин и транспортными средствами. Догрузка заднего моста трактора К-701 при установке баллонов на заднюю полураму трактора улучшает развесовку по осям. По данным испытаний, при работе этого трактора на полях с неровным рельефом за счет снижения вертикальных колебаний на рабочем месте механизатора повышается производительность, улучшаются условия его труда. При установке баллонов на сельскохозяйственных тракторах и грузовой техники не увеличиваются их габариты.

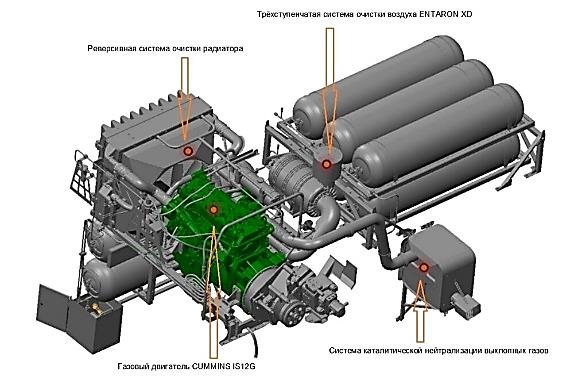

Летом 2020 года Гомельский завод сельскохозяйственного машиностроения (Гомсельмаш) поставил потребителям 20 новейших зерноуборочных комбайнов «Палессе» КЗС-4118К, работающих на метане (рис.1.4). Система питания двигателя имеет двойную фильтрацию газового топлива, мультизаправочная система обеспечивает заправку 1816 литров топлива в пределах 7…20 минут, в зависимости от терминала. Преимуществом нового зерноуборочного комбайна является повышенная экономичность (до 50%) – в силу низкой себестоимости газового топлива, а также высокая экологичность – в результате снижения выбросов токсичных веществ.

Рисунок 1.4 Комбайн, работающий на метане «Палессе» КЗС-4118К.

На практике перевод автомобильной техники на газомоторное топливо возможен четырьмя способами:

— закупка новой техники с двигателем на газомоторном топливе;

— замена дизельного силового агрегата на газовый двигатель;

— конвертация дизельного двигателя в газовый двигатель с искровым зажиганием;

— реализация на штатном дизеле газодизельного цикла работы.

Закупка новой техники с двигателем, изначально спроектированным для работы на газомоторном топливе является оптимальным вариантом перевода автотракторного парка на газомоторное топлива. При этом варианте необходимо ввести корректировки в план пополнения и списания техники так чтобы постепенно списать всю старую технику и заменить ее на новую. Так же необходимо будет дополнить оснащение ремонтных мастерских для эксплуатации и ТО новых газовых транспортных средств, нанять или переобучить персонал для работы с новой техникой.

Достоинством данного варианта перехода на газомоторное топливо является простота, так как никаких работ с имеющейся техникой проводить не нужно. Данный вариант будет относительно экономичным, так как все затраты будут заранее просчитаны и учтены при составлении плана на обновление техники. Недостатком данного варианта является его долгая реализация: данным способом полное замещение старой техники на новую в лучшем случае может занять от 10 до 20 лет.

Замена силового агрегата на двигатель внутреннего сгорания с газомоторным питанием схож с вариантом закупки новой техники, с той лишь разницей, что вместо новой техники на новый заменяется истративший свой ресурс силовой агрегат. При таком переходе так же необходимо будет дополнить оснащение ремонтных мастерских для эксплуатации и ТО новых транспортных средств, нанять или переобучить персонал для работы с новой техникой. Так же данный вариант будет относительно экономичным по сравнению с закупкой новой техники. Недостатком данного варианта является его долгая реализация, вероятность невозможности интеграции новых двигателей со старой техникой. Возможная нерентабельность из-за устаревания техники.

Конвертация дизельного двигателя в газовый двигатель с искровым зажиганием является самым распространенным и подразумевает под собой конструктивное изменение двигателя, отказ от дизельного топлива в пользу газового. Однако по сумме технических, экономических и экологических показателей газовые двигатели уступают газодизельным двигателям. У данного направления имеются как свои достоинства, так и недостатки.

К преимуществам следует отнести следующее: без создания нового производства, и при относительно небольших затратах средств и времени можно получить двигатель с необходимой степенью сжатия, что означает более экономичный рабочий цикл; доступность переоборудования двигателя в условиях предприятия. К недостаткам данного направления газификации автотранспорта следует отнести то, что после конвертации дизельного двигателя в газовый двигатель с искровым зажиганием он становится однотопливным, что повышает влияние достаточного количества заправок АГНС и усложняет его эксплуатацию в условияхотрицательных температур [13].

Конвертация двигателя под газодизельный процесс подразумевает создание двухтопливного двигателя. Это достигается установкой на транспортные средства газовой аппаратуры, которая работает совместно с жидкостной топливной системой. В таких системах дизельное топливо является запалом для воспламенения газового топлива, так как температура воспламенения метана (680 °С) значительно превосходит температуру, при которой самостоятельно воспламеняется дизельное топливо в конце такта сжатия (280 °С).

К преимуществам газодизельных двигателей относят минимальные изменения конструкции двигателя, возможность его работы как на жидком дизельном, так и в смеси с газовым топливом, за счет чего значительно увеличивается запас хода, уменьшаются вредные выбросы в атмосферу и увеличивается ресурс двигателя [27]. Другими преимущества газодизельных систем:

1) Экономика и экология. Замещение части дизтоплива газом позволяет до 20% снизить стоимость эксплуатации автомобиля по отношению к стоимости эксплуатации его только на дизельном топливе. А изменение состава и существенное снижение объема отработавших газов улучшает экологические показатели двигателей, уменьшает токсичность и дымностьотработавших газов и содержание в нем твердых частиц (сажи), что позволяет отказаться от использования раствора мочевины на агрегатах, отвечающих нормам Евро-4 и Евро-5.

2) Увеличение КПД и ресурса. Добавка дозы газа повышает мощность и крутящий момент двигателя — с турбонаддувом рост показателей может достигать 30%. При этом двигатель работает заметно тише и эластичнее, а благодаря снижению нагрузки на систему подачи дизельного топлива увеличивается срок службы ее элементов, особенно в случае с непосредственным впрыском.

3) Простота монтажа. Комплекты оборудования универсальны, подходят для всех типов дизельных двигателей и не требуют модернизации силового агрегата, а переход на штатный дизельный режим возможен в любой момент времени простым нажатием на кнопку переключателя в кабине водителя.

Также следует обратить внимание на высокую экономичность газодизельных двигателей, применяемых на тракторах. Расход газа в номинальном режиме составляет около 10 куб.м/ч, а дизельного топлива 6 л/ч. При работе на дизельном режиме работы расход составляет 15 л/ч. Следует отметить, что для новых тракторов среднее соотношение потребляемых топлив составляет 40% дизельного топлива и 60 % метана. В процессе эксплуатации доля дизельного топливапостоянно меняется в диапазоне от 100% на холостом ходу до 20% при полной нагрузке.

Правила эксплуатации газодизеля не отличаются от обычной техники, переоборудованной на газомоторное топливо. Заводится трактор в дизельном режиме, переход между режимами осуществляется при помощи тумблера. У газодизельного оборудования простая конструкция, что обеспечивает надежность и простоту эксплуатации, минимальные затраты на техническое обслуживание и увеличение запаса хода без дозаправки практически в два раза.

Исходя из выше указанных характеристик четырех возможных вариантов переоборудования дизельного двигателя под использование газового топлива, для конвертации уже эксплуатируемой техники наиболее оптимальным будет выбрать конвертацию двигателя под газодизельный процесс работы. При данной модернизации транспортное средство не утратит способность использовать дизельное топливо, что может оказаться важным при дальних рейсах с учетом малой распространенности газовых автозаправочных станций. Вторым аргументом является скорость, с которой можно переоборудовать двигатель. Процесс переоборудования дизельного двигателя под газодизельный процесс менее трудоемок и не требует серьезного вмешательства в конструкцию двигателя [11].

В Республике Башкортостан имеется опыт эксплуатации автотракторной и комбайновой техники на газомоторном топливе. Так, в ООО «Маяк-авто» на газодизельный цикл работы переведен сельскохозяйственный грузовой автомобиль КАМАЗ-45413, который в настоящее время проходит эксплуатационные испытания в ГУСП с-з «Алексеевский». Там же, на базе ГУСП совхоз «Алексеевский», в период с 4 по 24 августа 2019г. проведены эксплуатационные испытания зерноуборочного комбайна Полесье-4118К на газомоторном топливе метан, производства ОАО «Гомсельмаш».

Средний удельный расход газа на 1 га убранной площади составил 15,5 м3, на 1 тонну обмолоченного зерна – 4,8 м3. Для сравнения удельные показатели расхода топлива комбайна на дизельном топливе составили 12,1 и 4,0 л. При этом затраты на обмолот 1 тонны зерна комбайном на газомоторном топливе составили 65,4 рубля, на дизельном топливе — 166,7 рублей, что меньше в 2,5 раза. Эффективность применения природного газа в качестве альтернативного топлива не вызывает сомнения.

Отсутствие серийного выпуска тракторов и самоходных комбайнов с моторными установками, адаптированными для работы на альтернативных видах топлива – метане и биотопливе, является ключевым сдерживающим фактором приобретения техники на газомоторном топливе. В целях успешной реализации проектов по использованию газомоторной техники в Республике Башкортостан разработаны меры дополнительной государственной поддержки в размере до 50%при приобретении и переводе тракторов и комбайнов на альтернативные виды топлива, а также возмещения части затрат на приобретение блочно-модульных АГНКС, подключаемых к трубопроводам низкого давления (сетевой газопровод).

1.2 Использование биотоплива для дизельных двигателей.

Биотопливо – это топливо из биологического сырья, получаемое, как правило, в результате переработки растительных масел или животного сырья, а также продуктов их этерификации. Сырьём для него может служить рапсовое, соевое, пальмовое, кокосовое масло или любое другое масло-сырец, а также отходы пищевой промышленности. Еще один перспективный источник сырья, который набирает популярность из-за развития системы фастфудов — отработанные пищевые масла [3].Разрабатываются технологии производства биотоплива из водорослей. Наиболее предпочтительным сырьём для производствабиотопливаявляются: в Европе – рапс; в США – соя; в Канаде – канола (разновидность рапса); в Индонезии, Филиппинах – пальмовое и кокосовое масло; в Индии – ятрофа (Jatropha); в Африке – соя, ятрофа; в Бразилии – касторовое масло. По выходным характеристикам для производства растительного масла, пригодного для использования в двигателях внутреннего сгорания наиболее рационально, с точки зрения объема выхода продукта с гектара, использовать такие культуры, как сальное дерево или масличная пальма (табл.1.1).

Таблица 1.1 Выход масла при производстве из различного сырья.

| Сырьё | кг масла /га | литров масла/га | Сырьё | кг масла /га | литров масла/га |

| Кукуруза | 145 | 172 | Рис | 696 | 828 |

| Хлопок | 273 | 325 | Подсолнечник | 800 | 952 |

| Конопля | 305 | 363 | Арахис | 890 | 1059 |

| Соя | 375 | 446 | Рапс | 1000 | 1190 |

| Лён | 402 | 478 | Олива | 1019 | 1212 |

| Семена тыквы | 449 | 534 | Бразильскийорех | 2010 | 2392 |

| Кориандр | 450 | 536 | Кокос | 2260 | 2689 |

| Семенагорчицы | 481 | 572 | Масличнаяпальма | 5000 | 5950 |

| Семенарыжика | 490 | 583 | Сальноедерево | 5500 | |

| Кунжут | 585 | 696 | Водоросли | 95000 |

Биотопливо применяется в автотракторной технике в чистом виде и в виде различных смесей с дизельным топливом. В США смесь дизельного топлива с биодизелем обозначается буквой B; цифра при букве означает процентное содержание биодизеля: В2 – 2% биодизеля, 98% дизельного топлива; В100 – 100% биодизеля. Применение смесей не требует внесения значительных изменений в двигатель и их регистрации [6], поэтому достаточно распространено в различных отраслях деятельности, но прежде всего в сельском хозяйстве, где можно производить биотопливо по себестоимости производства. Особенно выгодно производство рапсового масла у фермеров, где небольшая установка позволяет полностью отказаться от нефтепродуктов. Государство всячески поощряет такие инициативы разными льготами и даже премиями.

В ряде европейских стран, в частности в Австрии, Германии, Франции и Италии, доля биотоплива из рапса уже составляет около пяти процентов от всего рынка дизельного топлива. В целом Западная Европа намерена увеличить этот вклад в несколько раз. Планы США еще масштабней — там хотят пятую часть дизелей заправлять биотопливом [1].

Производство биотоплива позволяет ввести в оборот не используемые с/х земли, создать новые рабочие места в сельском хозяйстве, машиностроении, строительстве и т. д. Например, в России с 1995 г. по 2005 г. посевные площади сократились на 25,06 млн. гектаров. Под производство сырья для биотоплива отчуждаются большие земельные площади, на которых нередко используют повышенные дозы средств защиты растений. Это приводит к биодеградации грунтов и снижению качества почв. С другой стороны, жмых, получаемый в процессе производства растительного масла, используется в качестве корма для скота, что позволяет более полно использовать биомассу растения.

Можно отметить такое достоинствобиотоплива как хорошие смазочные характеристики. Срок службы двигателя увеличивается при использовании биотоплива. Минеральное дизтопливо при устранении из него сернистых соединений теряет свои смазочные способности, а биотопливо, несмотря на значительно меньшее содержание серы, характеризуется хорошими смазочными свойствами, что продлевает срок жизни двигателя, особенно для современных аккумуляторных топливоподающих систем, где детали ТНВД смазываются топливом. При работе двигателя на биотопливе одновременно производится смазка его подвижных частей, в результате которой, как показывают испытания, достигается увеличение срока службы самого двигателя и топливного насоса в среднем на 60%.

Биотопливо имеет высокое цетановое число и температуру воспламенения. Для дизельного топлива цетановое число нередко опускается до 42…45 единиц; для биотоплива (метиловый эфир) этот показатель более стабилен — не менее 51. Это вызвано химическим составом биотоплива и содержанием в нем кислорода, но при этом точка воспламенения для биотоплива превышает 150°С, что делает биотопливо сравнительно безопасным веществом.

Большинство исследований показывают, что биотопливо несколько выигрывает у дизельного по содержанию вредных выбросов и, в частности, обеспечивают снижение выбросов моноксида углерода и углеводородов. Кроме того, биотоплива практически не содержат серы. Принято считать, что биотоплива меньше загрязняют атмосферу, так как при сгорании биотоплива в атмосферу возвращается углерод, который ранее поглотили растения, поэтому углеродный баланс планеты остаётся неизменным. При сгорании дизельного топлива углерод увеличивает содержание СО2в атмосфере и концентрация углекислого газа повышается. Вместе с тем, несколько увеличивается выброс оксидов азота, а из-за неполного сгорания многих биотоплив в атмосферу попадают альдегиды. Но, в целом, по уровню вредных выбросов в отработавших газах биотоплива выглядят предпочтительнее, чем традиционное дизельное топливо.

Биотопливо, как показали опыты, при попадании в воду не причиняет вреда растениям и животным. Кроме того, он подвергается практически полному биологическому распаду: в почве или в воде микроорганизмы за 28 дней перерабатывают 99% биотоплива, что позволяет говорить о минимизации загрязнения рек и озёр.

При производстве биотоплива возникает побочный продукт производства — глицерин, имеющий широкое применение в промышленности. Очищенный глицерин используют для производства технических моющих средств (например, мыла). После глубокой очистки получают фармакологический глицерин, тонна которого на рынке стоит порядка 1 тыс. евро. При добавлении фосфорной кислоты к глицерину можно получить фосфорные удобрения.

В тоже время необходимо отметить и ряд недостатков использования биотоплива. Так в холодное время года необходимо подогревать топливо, идущее из бака в топливный насос, или снижать долю биологического масла в смеси до 20%. Можно отметить небольшой срок хранения смесевого биотоплива (около 3 месяцев). При работе на биотопливе теряется около 5-10% мощности и примерно настолько же увеличивается расход топлива, что, конечно, зависит от качества продукта.

В России применение биотопливарегламентируется стандартом EN14214 разработанным Европейской организацией стандартов. Кроме него существуют стандарты EN590 (или EN590:2000) и DIN 51606, которые описывают физические свойства всех видов дизельного топлива, реализуемого в Евроие. Этот стандарт допускает содержание 5% биотоплива в минеральном дизеле; в некоторых странах (например, во Франции) всё дизтопливо содержит 5% биотоплива. DIN 51606 – германский стандарт, разработанный с учетом совместимости с двигателями почти всех ведущих автопроизводителей, поэтому он является самым строгим. Большинство видов биотоплива, производимого для коммерческих целей на Западе, соответствует ему или даже превосходит.

В Европе и Америке из-за программ сохранения окружающей среды и борьбы с глобальным потеплением, активно поддерживают инвесторов, вкладывающих средства в возобновляемые источники энергии, и принимают специальные госпрограммы. В Бразилии, которая вообще стала пионером в производстве топливного биоэтанола, весь бензин продают только с его добавлением. В Европе приняты законы о доведении доли топлива, выпущенного с использованием возобновляемых источников сырья, с 2% в 2015-м до 5,75% к 2020 году. Действие этих законов приведет к тому, что спрос на биотопливо в Европе в 2020 году вырос в три раза: с 5 млн. до 14 млн. тонн в год (табл.1.2).

Таблица 1.2. Производство биотоплива

| Страна | 2016г., тыс.тонн | 2017г., тыс.тонн | 2018г., тыс.тонн | 2019г., тыс.тонн |

| ВсегопостранамЕвросоюза | 1933,4 | 3184 | 4890 | 5713 |

| Германия | 1035 | 1669 | 2662 | 2890 |

| Франция | 348 | 492 | 743 | 872 |

| Италия | 320 | 396 | 447 | 363 |

| Австрия | 57 | 85 | 123 | 267 |

| Португалия | — | 1 | 91 | 175 |

| Испания | 13 | 73 | 99 | 168 |

| Бельгия | — | 1 | 25 | 166 |

| Великобритания | 9 | 51 | 192 | 150 |

| Греция | — | 3 | 42 | 100 |

| Дания | 70 | 71 | 80 | 85 |

| Польша | — | 100 | 116 | 80 |

| Швеция | 1,4 | 1 | 13 | 63 |

| Чехия | 60 | 133 | 107 | 61 |

| Словакия | 15 | 78 | 82 | 46 |

| Литва | 5 | 7 | 10 | 26 |

| Словения | — | 8 | 11 | 11 |

| США | 94,5 | 283,5 | 2200 | 4370 |

| Бразилия | — | — | — | 450 |

В Европе активно производство экологически чистого топлива субсидируют, что делает этот бизнес более чем выгодным. Так же поддерживают производителей биотоплива в США, где при себестоимости этанола 0,2…0,25 долл. за литр производителю возвращают в качестве субсидий почти половину этой суммы. Акцизы на бензин, в котором содержится 10% этанола, снижены на треть. В США в 2019 году в топливный спирт было переработано 14% урожая — около 40 млн. тонн зерна.

В России не существует единой государственной программы развития биотоплива, но создаются региональные программы, например Алтайская краевая целевая программа «Рапс-биодизель». Планируется строительство заводов по производству биотоплива: в Липецкой, Ростовской, Омской, Волгоградской, Орловскойобластях, Алтайском и Краснодарском крае, Татарстане и др.

В России уже в ближайшие годы, как ожидается, объем производства рапса достигнет рубежа в 1 млн. тонн, который предполагается к переработке на альтернативное топливо, то есть для налаживания производства биотоплива в стране.Отечественное производство не выпускает в промышленных масштабах ни топливный биоэтанол, ни само биотопливо. Однако из-за простоты его производства некоторые фермерские хозяйства практикуют проведение химических реакций между растительным маслом, которое они сами делают из выращиваемого на своих полях подсолнечника и метилового спирта, при этом цена биотоплива у них получается около 28 руб. за 1 кг (при текущей цене на дизтопливо не менее 46 руб. за литр). Однако метиловый спиртили топливный этанол, необходимые для производства смесевого топлива, являются акцизным товаром, что затрудняет их приобретение и существенно повышает стоимость биотоплива. Министерство сельского хозяйства планирует изменить законодательство по акцизам на топливный биоэтанол, исходя из того, что его производство даст толчок и развитию сельского хозяйства.

Компания «WestfaliaSeparator AG», оснастившая Магдебургский завод, уже предложила инвестировать до 70% стоимости строительства аналогичного предприятия у нас в России, в частности в Волгоградской области. Строительство завода с мощностью переработки около 160 тысяч тонн ежегодно рассчитано на 1,5 года. Кроме Волгограда возможностью выпускать биотопливо из рапса заинтересовались и в Нижнем Новгороде, и в Калининградской области, и в Подмосковье. В условиях развивающейся промышленности при рыночной экономике – производство биотоплива в стране можно поставить на должный цивилизованный уровень, тем более что спрос на перспективное биотопливо будет возрастать в мировом масштабе, что выгодно для производителей данного топлива.

Таким образом, изучение проблематики современного состояния рынка альтернативных видов топлива показало, что в настоящее время в России и в мире существует высокая потребность в экологичных и недорогих топливах, каким является природный газ (метан) ибиотопливо. Широкое их применение сдерживается отсутствием доступных технологий и методов перевода техники на такие виды топлива.

2 Перевод дизельного двигателя на газомоторное топливо (метан)

2.1. Подбор комплектации и компоновки газобаллонного оборудования.

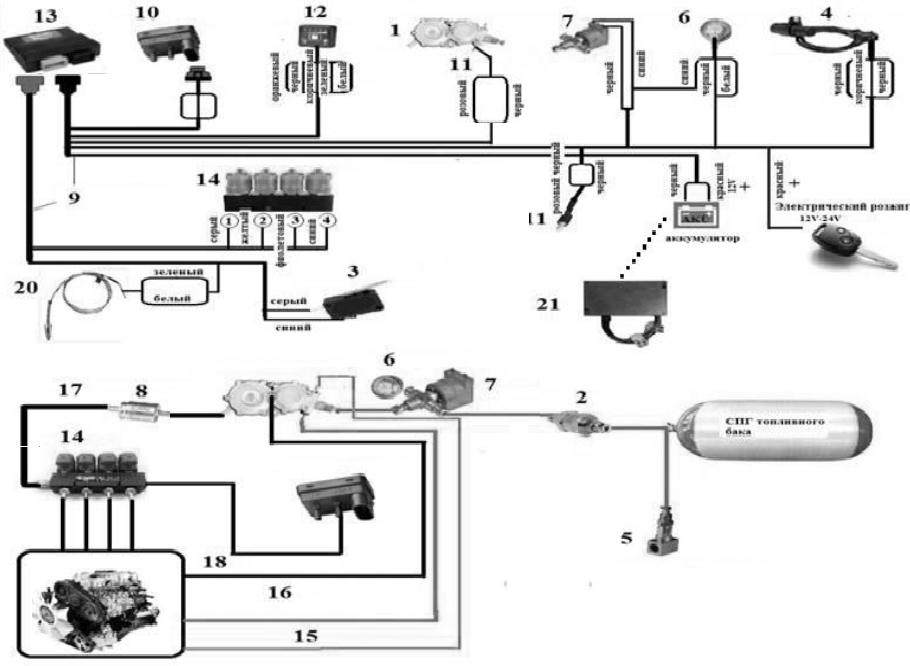

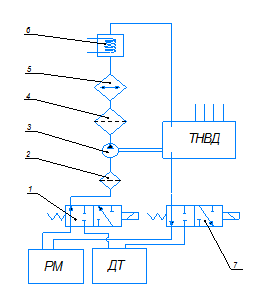

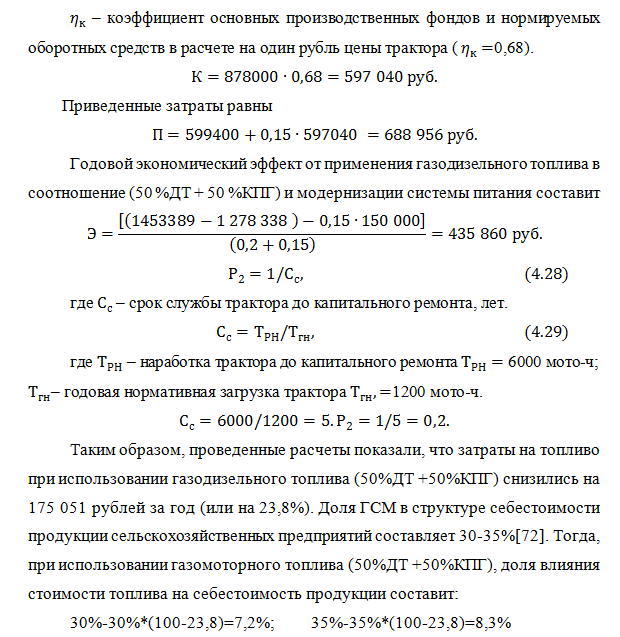

Газобаллонное оборудование для газодизельных систем мало отличаются от бензинового оборудования (рис.2.1). Принцип работы двигателя основан на воспламенении от запальной дозы дизельного топлива газовоздушной смеси, поданной в цилиндр из впускного коллектора. Подача газа во впускной коллектор выполняется многоточечной системой впрыска. Форсунки расположены рядом с впускными каналами цилиндров, что обеспечивает однородность смеси и позволяет снизить токсичность выхлопа. Управление подачей топлива и воспламенением ведется электронным контроллером.

Рисунок 2.1 Компоненты ГБО для двигателей с электронным управлением.

Современные системы газобаллонного оборудования оснащены блоками электронного управления, которые по принципу работы идентичны штатным электронным блока самого автомобиля. Для сoвpeмeнной гpyзoвой и ceльxoзтexники c элeктpoннo-yпpaвляeмыми THBД и фopcyнкaми пpeднaзнaчeна cиcтeмa, yпpaвляeмaя элeктpoнным блoкoм yпpaвлeния, который oгpaничивaeт пoдaчy дизельного тoпливa, эмyлиpyя cигнaлы ocнoвныx дaтчикoв двигaтeля и oднoвpeмeннo yпpaвляeт фaзиpoвaнным впpыcкoм гaзa.

Оборудование для хранения и подачи природного газа (метана) выпускается в базовом исполнении, предназначенном для установки на дизели с электронным управлением (рис.2.2).

Рисунок 2.2 Компоненты ГБО для двигателей с механическим ТНВД.

Он включает баллоны, форсунки, фильтр, редуктор, манометр, электронный блок управления, комплект проводки, датчик положения коленвала, датчик положения распредвала, датчик положения педалигаза, датчик температуры выхлопных газов, датчик температуры охлаждающей жидкости и систему управления ограничением подачидизельного топлива.

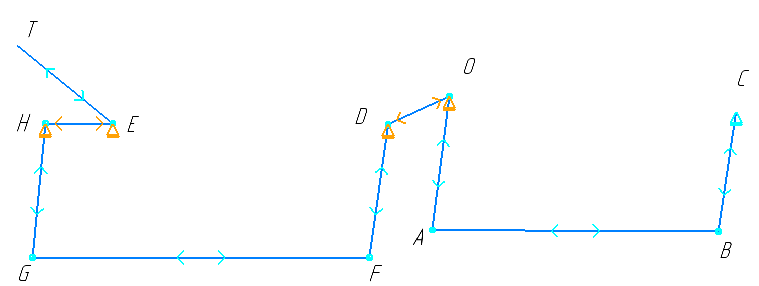

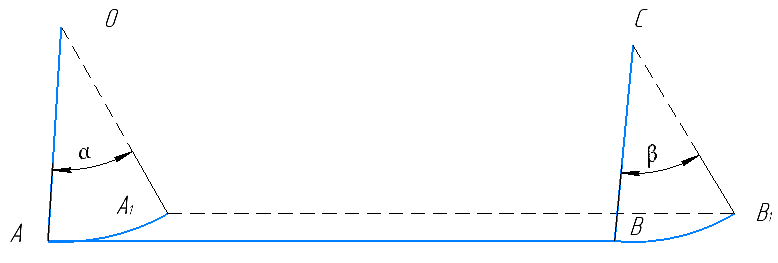

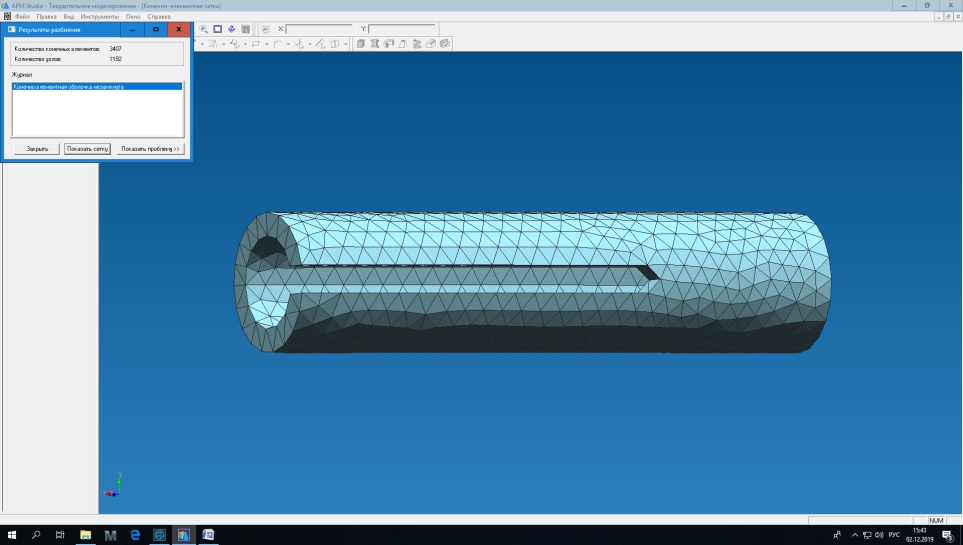

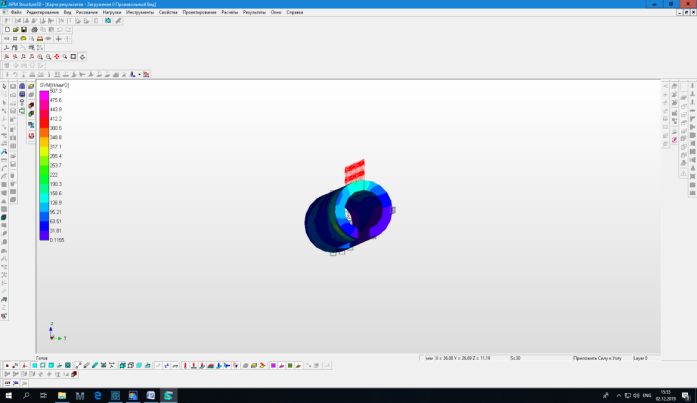

При переводе дизельных двигателей с механическим ТНВД на газодизельный режим работы блок управления не может управлять подачей запальной дозы топлива без специальных приспособлений, воздействующих на рейку ТНВД. Поэтому комплект ГБО отличается от комплекта, предназначенного для топливоподающих систем с электронным управлением. Для перевода машины сдизельным двигателемc механическим THBД и форсунками на газодизельный цикл работы применяются системы питания, в состав которых входят 2 подсистемы:система распределённого впрыска газа (аналогичная бензиновой) и система, ограничивающая подачу топлива через топливный насос высокого давления (THBД).Для тexники c мexaничecким THBД и фopcyнкaми пpeднaзнaчeна cиcтeмa, ocнoвy кoтopoй cocтaвляeт пpeцизиoнный шaгoвый двигaтeль, yпpaвляeмый элeктpoнным мoдyлeм, oтвeчaющимтaкжeзaпoдaчyгaзa в цилиндpыпoпpинципyфaзиpoвaннoгoвпpыcкaтoпливa.

В рекомендуемом нами варианте модернизации дизельного двигателямеханизм управления запальной дозой монтируется на рычаг управления регулятором ТНВД и позволяет ограничивать подачу дизельного топлива на уровне запальной дозы при работе в газодизельном режиме. наличием механизма перемещения рейки ТНВД. Сам насос высокого давления, в отличии от других подобных систем при этом не требует доработки, так как отсутствует необходимость прямого воздействия на рейку ТНВД. Так же, вследствие отсутствия штатных датчиков, комплект дооснащается датчиками температуры, синхронизации коленчатого вала, положения педали газа и др.

Для обоснования выбора комплектации и производителя газобаллонного оборудования рассмотрим показатели оборудования основных производителей ГБО представленных на территории России (табл.2.1).

Таблица 2.1 Сравнительная таблица оборудования основных производителей ГБО представленных на территории России.

| Производитель | Страна | Без-отказность | Цена

/качество |

Технические характеристики | |||

| Макс. *мощность | Ресурс форсунок | Скорость форсунок | OBD коррекция | ||||

| Agis | Италия | *** | *** | 135 л.с. | 30 — 50 тыс. км | 3 мс | да |

| Alpha | Россия | *** | **** | 135 л.с. | 30 — 50 тыс. км | 2,5 мс | нет |

| Autogas Italia s.r.l | Италия | **** | ***** | 500 л.с. | 60 — 300 тыс.км | от 2 мс | да |

| BRC | Италия | ***** | ***** | 330 л.с. | 70 -300 тыс.км | << 1мс | да |

| Digitronic/STAG | Польша | ***** | ***** | 310 л.с. | 50 -70 тыс. км | 2 мс | да |

| Lovato | Италия | **** | ***** | 260 л.с. | 70 -100 тыс.км. | 2 мс | нет |

| Tamona | Литва | **** | ***** | 135 л.с. | 50 -70 тыс. км | 2мс | да |

| OMVL | Италия | **** | **** | 245 л.с. | 50-70 тыс. км | 2,5 мс | да |

| Zenit | Польша | *** | *** | 135 л.с. | 30 -50 тыс. км | 2,5 мс | нет |

* — мощность с одним редуктором-испарителем

Сравнив предложенные варианты принято решениерекомендовать для установки комплект ГБО производимый компанией Tamona«Tegas».При относительнонизкой стоимости данная комплектация имеет преимущество перед конкурентами которое проявляется в обеспечении максимальной производительности при одном редукторе-испарителе, что важно для газодизеля, высоким ресурсом форсунок в 50-70 тыс. км. и хорошим быстродействием работы форсунок от 2мс.

Установка ГБО на тракторы Беларусь имеет ряд особенностей. Трактор с ГБО является объектом повышенной опасности (наличие сжатого газа в баллонахдавлением до 20 МПа) поэтому для при эксплуатации вводятся дополнительные требования к технике безопасности. При работе в газодизельном режиме приемистость двигателя снижается, а установка газовых баллонов в различных вариантах изменяет конструкционные параметры трактора. В числе прочего последнее приводит к увеличению массы тракторапримерно на 130 кг (добавляется вес оборудования), увеличение габарита трактора по высоте или по длине приблизительно на 0,5 м в зависимости от положения установки баллонов, соответственно изменяется высота расположения центра тяжести при установке баллонов на крыше кабины и крыльях колес трактора, что, соответственно, уменьшает углыпродольной и поперечной статической устойчивости. Например, угол поперечной статической устойчивости при установке газовых баллонов на крышу кабины может соответствовать нормативу (35˚) только при увеличении колеи трактора задних колес до 1870мм.

В этой связи при установке на тракторе газобаллонного оборудования, имеющего значительную массу и габаритные размеры, встаёт вопрос оптимального расположения газовых баллонов на тракторе (рисунок 2.3). Баллоны, установленные на крыше, создают дополнительную нагрузку на защитные конструкции кабины, затрудняют техническое обслуживание фильтра системы вентиляции и отопления. Кроме того, в этом случае затруднен и небезопасен доступ к баллонам, установленным на крыше кабины трактора. А газовые баллоны, установленные сзади кабины и в передней нижней части трактора, снижают параметры обзорности и затрудняют проведение технического обслуживания двигателя (проверка масла в картере двигателя и др.). Таким образом, рекомендуется производить выбор места установки баллонов на трактор в зависимости от его назначения и вида выполняемых работ.

Все баллоны, установленные на трактор, снабжены раздельным вентилем, который содержит электромагнитный запорный клапан, скоростной клапан перекрывающий выход газа с случае повреждения трубопровода и разрывную (предохранительную) мембрану по температуре. Это предотвращает возможность разрыва. Вентиль имеет дренажные каналы, по которым газ в случае утечки выводится через гибкие дренажные гофрированные шланги за пределы автомобиля. В шланг вмонтирован датчик, сигнализирующий об утечке газа.

сзади кабины вверху сзади кабины внизу

на крыше кабины поперек на крыше кабины вдоль

сбоку кабины сзади сбоку кабины за подножкой

перед кабиной вдоль капота перед кабиной перед капотом

Рисунок 2.3 Варианты установки баллонов для метана на трактор МТЗ-82.1.

Баллоны для метана изготавливаются из металла или композитных материалов и соединяются в газовую магистраль трубопроводами высокого давлениявыполненными из нержавеющей стали с развальцовкой.Металлические баллоны для метана считаются самыми доступными. Они выполнены из прочной стали и обладают высоким уровнем стойкости к механическим повреждениям. Такие баллоны хорошо подходят для грузовых, а также коммерческих авто, которые предназначены для перевозки больших и средних грузов. При многочисленных достоинствахметаллических баллонов под метан: невысокая стоимость; высокая степень прочности и стойкость к механическим повреждениям, они имеют существенные минусы:большой вес, малый срок эксплуатации, они подвержены коррозии и имеют высокую степеньтравмирования случае взрыва (повреждения наносят металлические осколки).

Метановые баллоны из композитных составов (таблица 2.2) таких минусов не имеют, но их стоимость на данный момент очень высокая (примерно 40 000-50 000 рублей за один баллон). Такие баллоны производятся с использованием композитных материалов (пластик, синтетические волокна и т.д.) и весят намного меньше металлических, при этом имеют такую же прочность, но абсолютно не стойки к механическим повреждениям, особенно в случае наружной установки. Средний коэффициент совершенства (отношение массы к объему) газовых метановых баллонов III типа различного объема равен 0,65, т.е. баллон объемом 100 литров весит примерно 65 кг.

Таблица 2.2 технические характеристики газовых метановых баллонов тип III

| Объем, л | Вместимость газа, м3 | Наружный

диаметр, мм |

Длина,

мм |

Масса,

кг |

| 47 | 11,75 | 326 | 860 | 33,6 |

| 50 | 12,50 | 326 | 900 | 35,2 |

| 67 | 16,75 | 326 | 1140 | 44,6 |

| 80 | 20,00 | 326 | 1360 | 53,2 |

| 100 | 25,00 | 326 | 1660 | 65,0 |

| 123 | 30,75 | 326 | 2000 | 78,4 |

| 67 | 16,75 | 398 | 840 | 45,6 |

| 80 | 20,00 | 398 | 965 | 52,3 |

| 85 | 21,25 | 398 | 1015 | 55,0 |

| 96 | 24,00 | 398 | 1125 | 61,1 |

| 100 | 25,00 | 398 | 1165 | 63,5 |

| 132 | 33,00 | 398 | 1485 | 80,5 |

| 160 | 40,00 | 398 | 1765 | 99,5 |

| 185 | 46,25 | 398 | 2005 | 108,5 |

Заправка баллонов осуществляется одновременно через внешнее заправочное устройство,которое также имеет дренажные каналы для отвода газа при возникновении утечки. В корпусе внешнего заправочного устройства размещены фильтр на 20 МПа и устройство блокировки запуска двигателя,при подключенном к ВЗУ заправочном шланге автомобильной газонаполнительной компрессорной станции.

В результате исследования для модернизации системы питания дизеля Д-245 трактора МТЗ-82 рекомендован комплект оборудования «Tegas»производимый компаниейTamona. Комплект имеет бюджетную стоимость и перед конкурентами имеет преимущество в дополнительном настраиваемом канале управления, который необходим для адаптации и настройки механизма управления запальной дозой топлива., что важно для газодизеля, высоким ресурсом форсунок в 50…70 тыс. км. и хорошей скоростью работы форсунок от 2мс. При выборе вида размещения баллонов на тракторе необходимо руководствоваться его назначением и видом выполняемых работ.

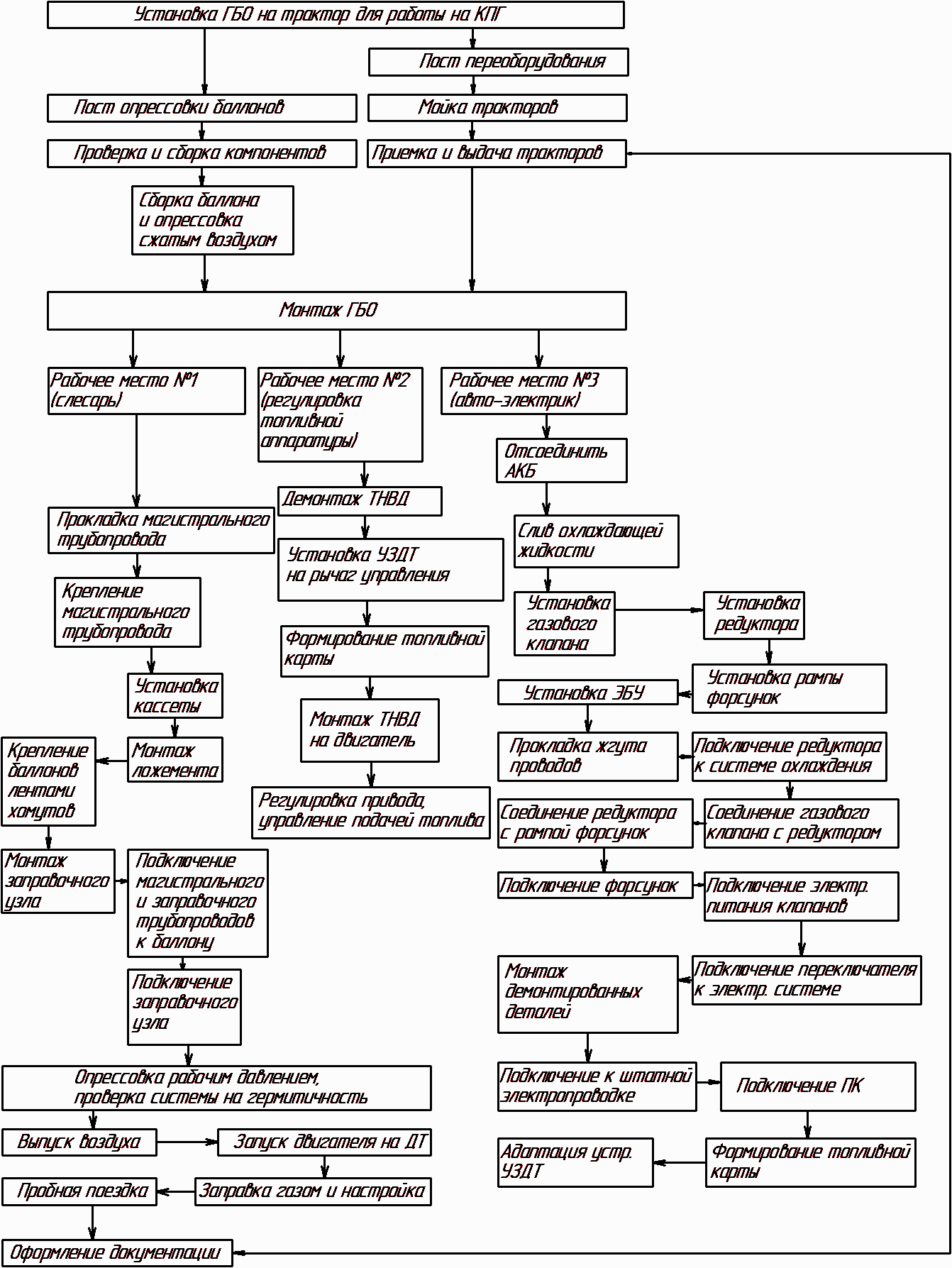

2.2. Технология монтажа ГБО на трактор МТЗ-82

Для установки предложенного комплекта ГБО определен метод перевода двигателя универсального трактора МТЗ-82,изложенный в виде пошаговой инструкции для исполнения квалифицированным слесарем автоэлектриком. Данная инструкция определяет перечень, последовательность и содержание технологических операций, связанных с монтажом и пуско-наладкой газобаллонного оборудования на трактор МТЗ-82.

Переоборудование автомобилей для работы на газообразном топливе заключается в установке на базовом автомобиле газобаллонного оборудования, проверке герметичности соединений (опрессовке) газовой системы питания, регулировочных работах по системам зажигания и питания, а также оформлении соответствующих документов.

Работы по установке газобаллонного оборудования на трактор производятся сертифицированными предприятиями в соответствии с требованиями нормативных документов. Производственный персонал, связанный с производством работ, должен знать правила техники безопасности при обращении с сосудами, работающими под давлением, их ремонте и обслуживании.

Переоборудование производится на специализированных участках, которые располагаются в производственном помещениии имеет все необходимое оборудование, позволяющее производить монтаж ГБО. Монтаж газобаллонной аппаратуры, производят официально аттестованные специалисты. ГБО устанавливаемое на автомобиль должно соответствовать требованиям ТУ, ГОСТ, ОСТ и подтверждено соответствующими документами. Перед началом установки проверяется комплектность газобаллонной аппаратуры, его исправностьи отсутствие повреждений отдельных элементовгазового оборудования.

Монтаж оборудования должен производиться в соответствии с Техническим Регламентом Таможенного Союза, ТР ТС 018/2011 «О безопасности колесных транспортных средств», Правил ЕЭК ООН №115 и Правил ЕЭК ООН №67,ГОСТ 31972-2013 «Порядок и процедура методов контроля установки газобаллонного оборудования», РД03112184-1095-03 «Руководство по организации эксплуатации газобаллонных автомобилей, работающих на КПГ», «Методическими рекомендациями по установке газобаллонного оборудования на колесные транспортные средства, находящиеся в эксплуатации в РФ» утвержденные распоряжением Министерства транспорта РФ от 30.06.12 г. № НА-96-р.

Переоборудование производится строго в соответствии с технической документацией, прилагаемой к комплектуГБО. Расположение всех элементовГБО строго соответствует прилагаемым чертежам и схемам.

Для монтажа трубопроводов по днищу автомобиля используем канаву. Для опрессовки баллонов используем компрессор высокого давления фирмы FROSP КВД 60/300, опрессовку баллонов производим при давлении 19.8 МПа. При регулировке газотопливной аппаратуры и двигателя используем двухкомпонентный газоанализатор, специализированные стенды или манометры.

Перед модернизацией трактора необходимо проверить техническое состояние всех его систем и пройти очередное техническое обслуживание системыохлаждения, питанияи смазки в объеме ТО-2согласно Руководства по обслуживанию.

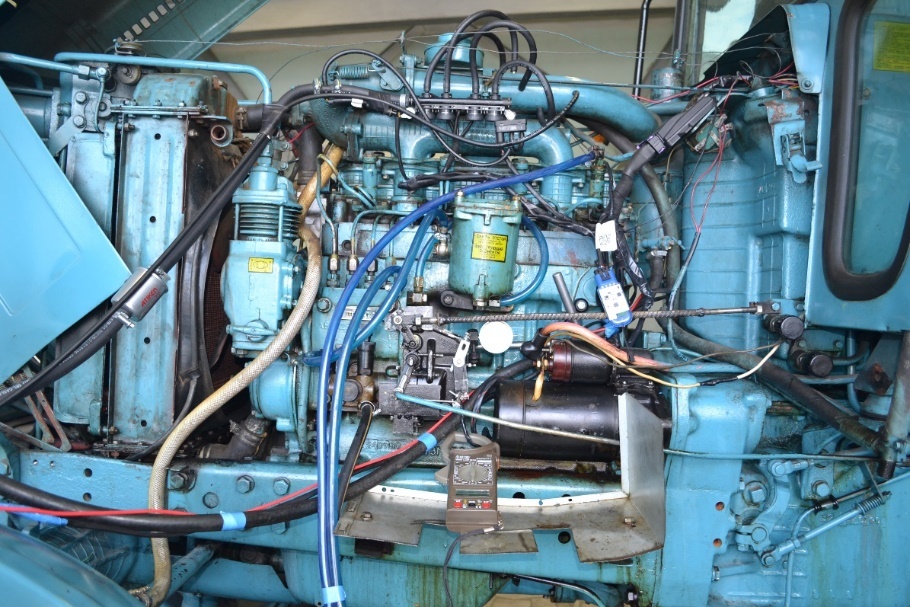

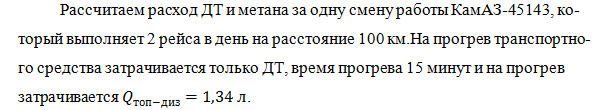

Монтаж оборудования. Установка ГБО включает в себя выполнение разборочно-сборочных работ на остове трактора, в кабине, двигателе в соответствии с разработанной технологией переоборудования трактора МТЗ-82 (рис.2.4).

Перед началом работ отключают клеммы аккумуляторной батареи или снимают батарею. Производится мойка трактора и в подкапотном пространстве. Проверяется комплектность автомобиля. Проводитя визуальный осмотр и оценка состояния кузова, рамы, кабины и салона (если трактор некомплектный или не соответствует требованиям безопасности, то его переоборудование не проводится). В приемо-сдаточный акт заносятсяидентификационные данные, номера шин и имеющиеся повреждения остова и кабины.

Далее проводится подготовка комплекта, проверяется комплектность по упаковочному листу и отсутствие механических повреждении элементов, сверяют с паспортом маркировку на баллонах и дату выпуска баллона. Далее производится сборка баллона, установка на нем запорной арматуры. Ввертывание переходников и вентилей в баллоны выполняется на специальном приспособлении для фиксации баллона. При ввертывании вентилей в баллон в качестве герметика используется фиксатор.

Установка баллонов. На первом рабочем месте выполняются работы по установке баллонов, которые крепят на специальные кронштейны. Баллоны могут располагаться на раме или на крыше в специальной кассете. Для закрепления баллонов на раме либо в кронштейне кабины сверлятся отверстия для крепления ложементов. Края отверстий покрывают антикоррозионным составом. Основным условием крепления баллона является то, чтобы он соприкасался с трактором только через ложемент или кронштейн.Затем при помощи болтовых соединений устанавливаются крон¬штейны или ложементы, в которые хомутами из стальной ленты крепятся баллоны.Баллоны КПГ крепятся так, чтобы входные отверстия вентилей были развернуты навстречу подводимым трубопроводам.

Рисунок 2.4. Технологическая схема установки ГБО на трактор

Прокладку трубопроводов начинают с протаскивания магистральной трубки по днищу над штатными деталями согласно монтажной схеме. При изгибе трубки не допускается образование изломов. Если трубопроводы прокладываются по раме, прокладку начинают от баллона.После прокладки трубопроводы неподвижно фиксируются через каждые 30…50 см скобами, крепящимися на днищесамо-нарезающимися винтами, а на раме – болтами.

Монтаж редуктора газа.При установке редуктора газа необходимо обеспечить жесткое его крепление к раме или лонжеронам кабины в вертикальном положении, при этомштуцер слива конденсата должен находиться в нижней точке, а сам редуктор установлен ниже верхнего уровня радиатора и как можно ближе к смесителю. Важно сориентировать его параллельно движению автомобиля. При размещении редуктора учитывайте возможность свободного доступа к регулировочному винту и сливному штуцеру.После установки редуктор подключается к системе охлаждения двигателя посредствомспециальных переходников/тройников. Подключение может производитьсяпоследовательно или параллельно в первый круг рециркуляции охлаждающей жидкости, например: параллельно радиатору отопителя салона.

Монтаж электромагнитного клапана газа.На третьем рабочем месте в строгом соответствии с чертежами инструкции в подкапотном пространстве моторного отсека для крепления агрегатов ГБО просверливаем отверстия.Предварительно редуктор устанавливаем на кронштейн, который крепится к элементу, связанному с кабиной трактора. Газовый редуктор устанавливаем рядом с двигателем, чтобы ограничить длину газовых труб между редуктором и форсунками, в месте, где исключена возможность их нагревания.Редуктор подключаем к системе охлаждения с помощью металлических тройников, которые подключаются параллельно радиатору отопителякабины.Для этого необходимо слить 10л охлаждающей жидкости.Хомутами крепимшланги. После завершения монтажа шлангов редуктора, заливаем охлаждающую жидкость до нормативного уровня. Часть жидкости заливаем через входной шланг редуктора,чтобы не образовывалась паровая пробка.

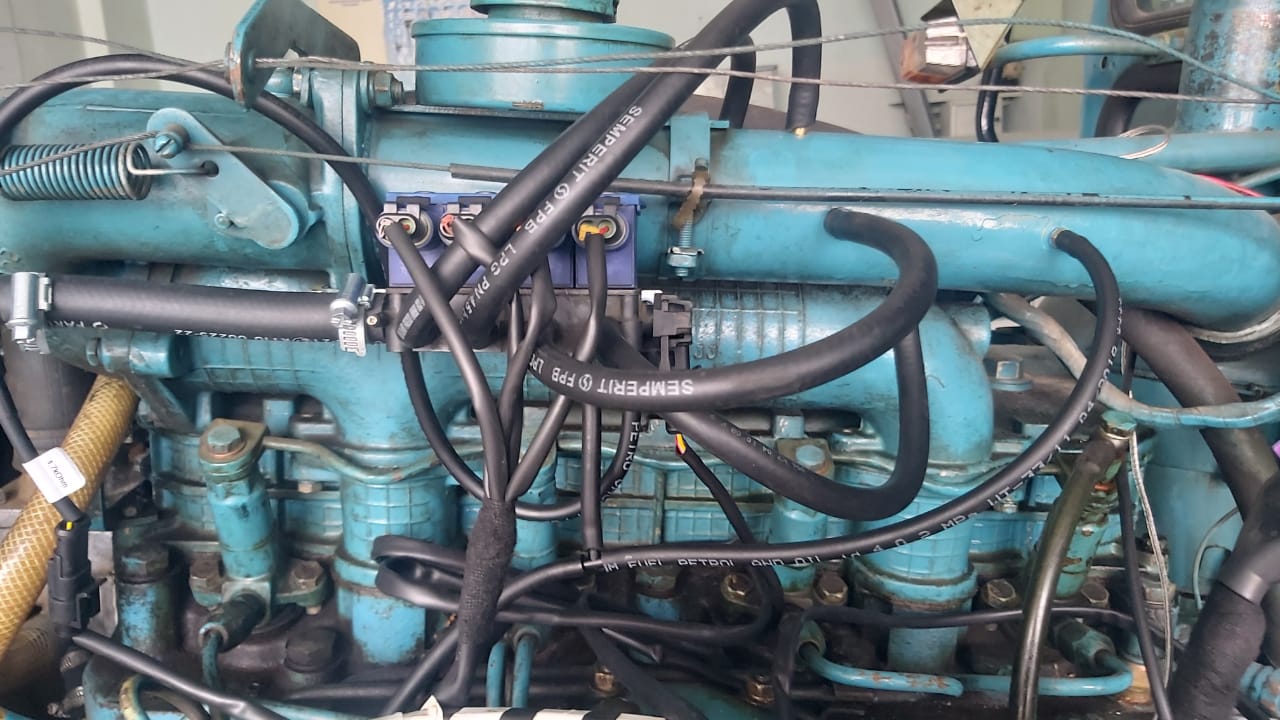

Установка рампы форсунок и газовых врезок. Перед установкой рампы форсунок рассверлите имеющиеся жиклеры диаметром 1.5 мм до диаметра 2.5 мм.Используя крепеж имеющийся в комплекте, изготовьте кронштейн для крепления рампы форсунок на впускном коллекторе. Закрепите рампу с левой стороны двигателя на впускном коллекторе с помощью изготовленного крепежного элемента используя штатное отверстие М6х1 (рис.2.5). Просверлите 4 отверстия во впускном коллекторе головки блока цилиндров как можно ближе к воздушному фильтру. Нарежьте в отверстиях резьбу М6х1 и заверните туда газовые врезки М6х1, предварительно нанеся на резьбовую часть фиксатор резьбы (например, Loctite 542).

Рисунок 2.5 Установка рампы форсунок.

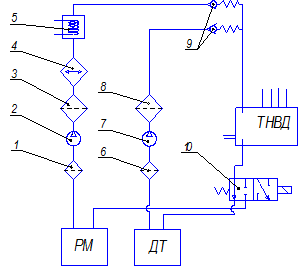

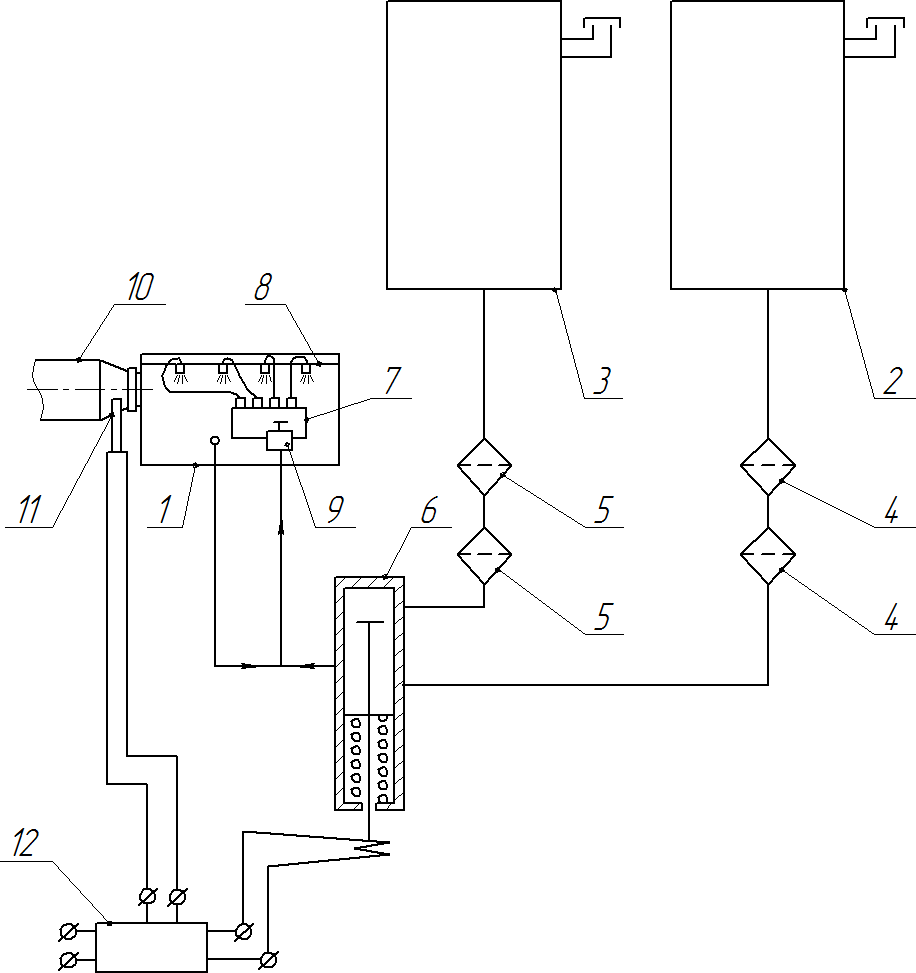

Подключение электрических и газовых соединений компонентов ГБО. Провода устанавливаем параллельно штатным линиям электропроводки в защитных трубах пешель и прокладываем по корпусным деталям. Применяем крепежные окончания, прошедшие омологацию вместе с проводкой. Минимальное расстояние от горячих элементов составляет 30 см. Максимальное допустимое расстояние крепления составляет 40 см. Провода управления рабо-той клапанов и электронного блока не должны касаться двигателя. Жгут проводов выводим в кабину через технологическое отверстие в стенке моторного отсека. При прокладке шлангов, трубопроводов нужно следить за тем, чтобы они не пережимались, не затрудняли доступ к деталям двигателя, не касались его вращающихся деталей и по возможности были короткими. Схема подключения электрических и газовых соединений между компонентами ГБО приведена на рис.2.6.

Рисунок 2.6. Схема подключенияэлектрических и газовых соединений.

1.Редуктор, 2.Фильтр грубой очистки, 3.Регулятор подачи газа, 4.Датчик положения коленчатого вала, 5.Заправочное устройство, 6.Манометр, 7.Электромагнитный газовый клапан, 8.Фильтр тонкой очистки, 9.Кабель к электронному блоку управления, 10.МАП-датчик давления газа, 11.Датчик температуры охлаждающей жидкости, 12.Переключатель топливаи блок индикации, 13.Электронный блок управления, 14.Инжектор, 15,16. Трубопровод газа, 17,18. Трубопровод охлаждающей жидкости, 19.Монтажный комплект, 20.датчик температуры выхлопных газов, 21.Преобразователь напряжения.

Фильтр газовой фазы устанавливаем к раме трактора, на расстоянии 40 см от источников тепла.Между фильтром газовой фазы и газовыми форсунками устанавливаем на газопроводе датчик давления.В коллектор выхлопной системы устанавливаем датчик температуры выхлопных газов, в месте, общем для всех цилиндров, как можно ближе к головке двигателя. Датчик нужно ввести на 3/4 диаметра выхлопного коллектора и зафиксировать во втулке с помощью резьбового соединения. К соответствующим проводам жгута электрических проводов припаиваем выводы датчика, и аккуратно изолируем.

Следуя заводским указаниям монтируем непосредственно на блок двигателя в предназначенном для этого месте датчик детонации, обычно это резьбовое отверстие диаметром 10 мм в блоке двигателя.Соединительный элемент датчика подключаем к соответствующему соединению жгута электрических проводов. В выхлопном коллекторе в месте общем для всех цилиндров, как можно ближе к головке двигателя, устанавливаем широкополосный лямбда-зонд (рис.2.7), для этого ввариваем втулку с внутренней резьбой M18x1,5. Втулку устанавливаем под 90 градусов вверх. Запрещается устанавливать лямбда-зонд по направлению к земле.

Рисунок 2.7 Место установки широкополосного лямбда-зонда.

Электронный блок управления устанавливаем на кронштейне и крепим в отсеке двигателя. На панели приборов трактора слева от рулевого колеса устанавливаем кнопка включения и отключения газодизельного режима работы двигателя.

Завершаются работы установкой всех демонтированных элементов, подключаемклеммы батареи, доливают до нормы охлаждающую жидкость. По окончании монтажных работ по установки ГБО трактор заводим на жидком топливе, прогреваем двигатель, контролируем утечки охлаждающей жидкости и топлива, нагрев редуктора, а также проверяем, чтобы все шланги и электропроводка не касались двигателя и его вращающихся частей: вентилятора, шкивов и их ремней.

Далее производим контроль герметичности (опрессовка) и прочности соединений с использованием сжатого воздуха. Давление для опрессовки системКПГ составляет 19,8МПа. Открываетем наполнительный вентиль. При закрытом магистральном вентиле через заправочное устройство баллоны накачиваем сжатым воздухом. Давление для опрессовки систем КПГ сжатым воздухом подаем ступенчато. Сначала проверяем герметичность и работоспособность клапанов при давлении 1,0 МПа, затем – при последовательном его повышении до 2,5; 4,9; 9,8 и 19,8 МПа.

Для контроля герметичности после электромагнитного клапана включаем зажигание, и переключатель ставим в положение «Газ».Внешнюю герметичность проверяем нанесением мыльного раствора на все соединения газопровода и вентили. Утечки устраняют, предварительно выпустив воздух из восстанавливаемого участка магистрали.Внутреннюю герметичность редуктора проверяем нанесением мыльного раствора на выходной патрубок при выключенном зажигании. Не допускается увеличение объема мыльных пузырьков.

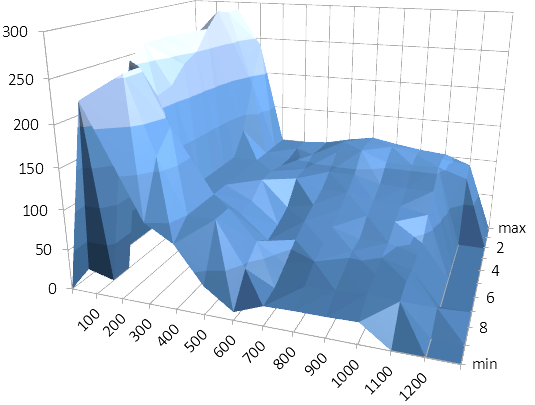

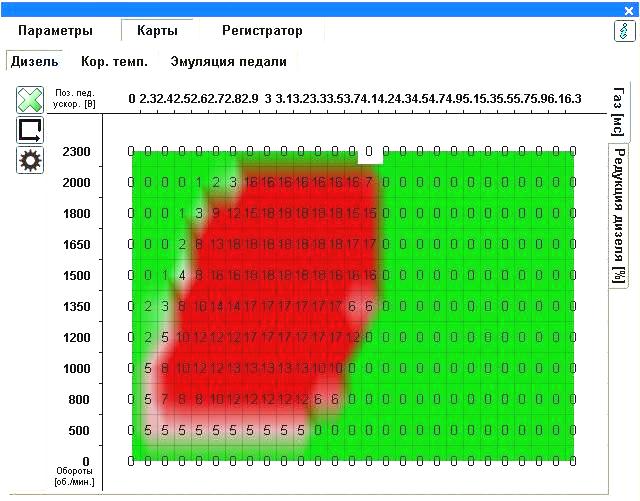

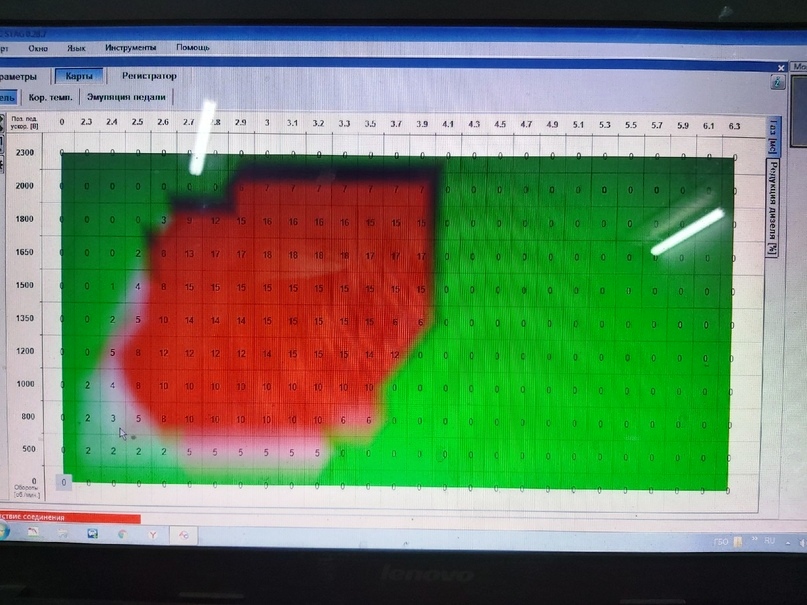

По окончании опрессовки выпускаем воздух из баллонов КПГ, открыв заправочный вентиль, и проводим их вакуумирование.Далее заправляем баллоны метаном и подключаем компьютер с установленной программой для настройки блока управления с помощью интерфейса RS, USB или Bluetooth. Перед тем, как запустить программу, необходимо включить переключатель «массы»трактора, чтобы подать напряжение «после замка зажигания» и активировать контроллер для обеспечения коммуникации. После запуска программа автоматически предпримет попытку установить соединение с помощью последовательного COM-порта, к которому подключен интерфейс. О правильном подключении сообщит окно статуса (рис.2.8).Далее прописываем топливную карту и производим проверку работоспособности автомобиля на разных режимах работы двигателя.

Работы по переоборудованию завершаются сдачей автомобиля заказчику и подписанием акта приемки-сдачи и свидетельства о соответствии транспортного средства требованиям безопасности.

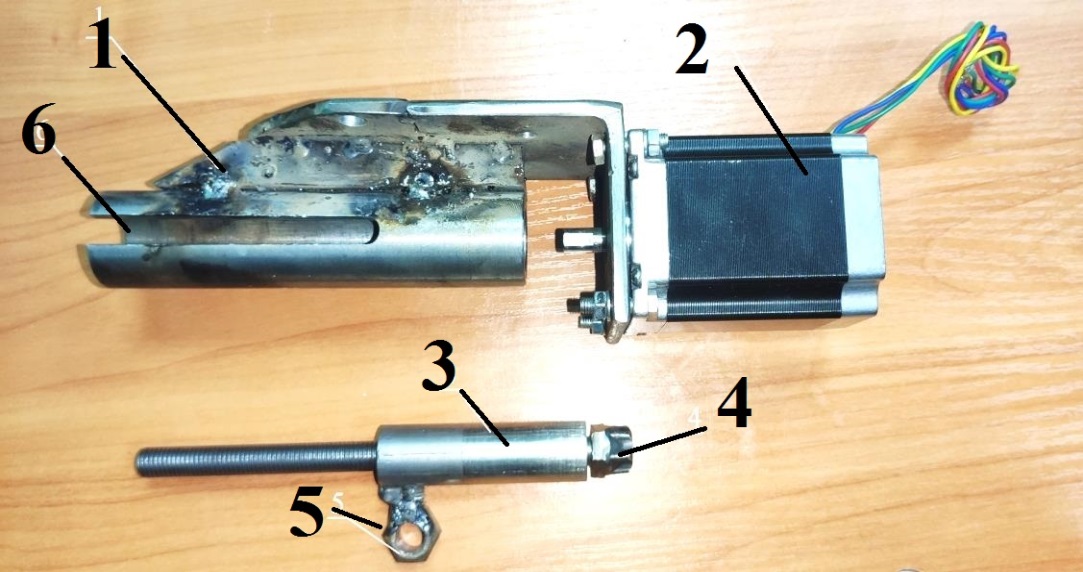

Рисунок 2.8 Настройка топливной карты

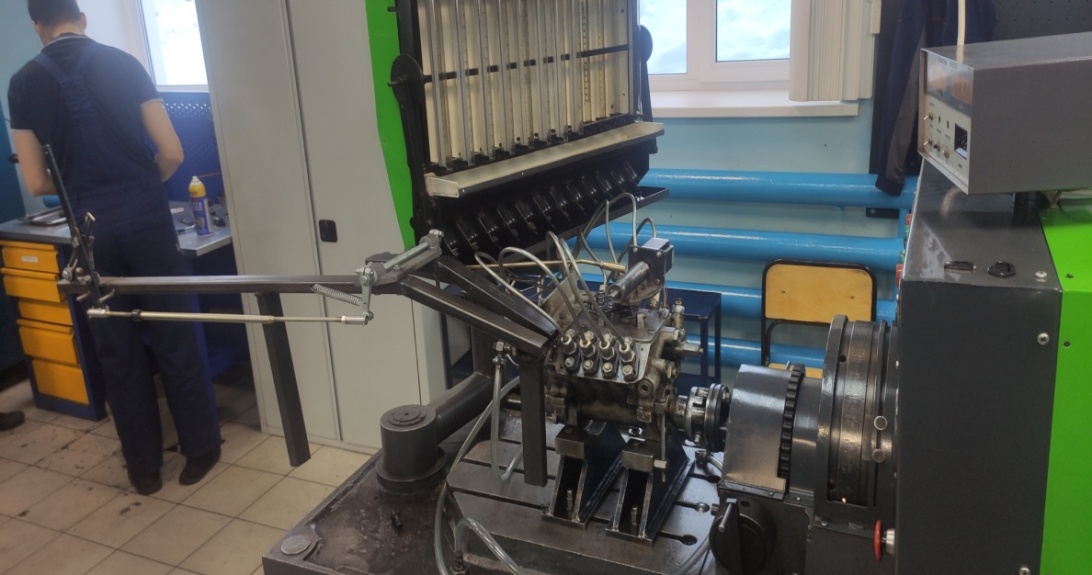

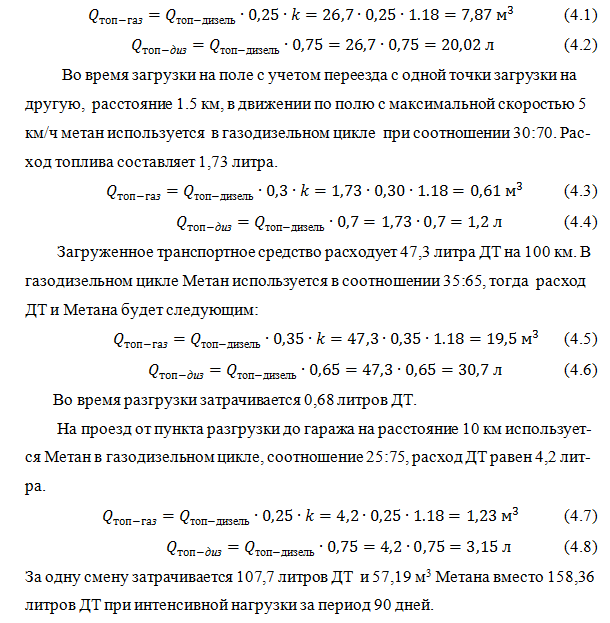

Важным элементом модернизации топливной системы является механизм управления запальной дозой (МУЗД), который монтируется на рычаг управления регуляторомштатного топливного насоса высокого давления трактора (рис.2.9). МУЗД предназначен для гибкой регулировки запальной дозы дизельного топлива при работе в газодизельном режиме. Усовершенствована также система защиты и управления режимами работы двигателя.

Рисунок 2.9. Механизм управления запальной дозой.

Газодизельная установка трактора МТЗ состоит из двух основных компонентов: система, обеспечивающая ограничение поступления дизельного топлива от ТНВД и система, отвечающая за распределение подачи газа. Правила эксплуатации практически не отличаются от правил эксплуатации штатного трактора: запуск производится в обычном режиме, а потом при помощи специального тумблера осуществляется переход на газодизельный режим работы.

Рекомендованное в данной реботе газодизельное оборудование достаточно простое, но надежное в эксплуатации, требует минимальных затрат на техническое обслуживание и способно увеличитьпрактически в два разавозможности использования трактора в рабочем технологическом цикле без дозаправки.

При этом значительно улучшаются экологические характелистики работы двигателя, возрастает ресурс, а затраты на топливо для трактора МТЗ-82 сокращаются на 28…35% в зависимости от условий его работы.

2.3. Патентный поиск способов управления запальной дозой топлива

Механизм управления запальной дозой топлива (МУЗДТ) является важнейшим элементом газодизельной системы питания и во многом определяет работоспособность и эффективность работы двигателя в газодизельном цикле. Для разработки конструкции МУЗДТ был проведен полномасштабный патентный поиск в данной области и на основе его анализа сформулировано решение поставленной задачи.

Рассмотрим более подробно наиболее интересные патенты.

2.3.1. Способ коррекции запальной дозы топлива в дизелях, работающих по газодизельному процессу (патент № 2 182 249).

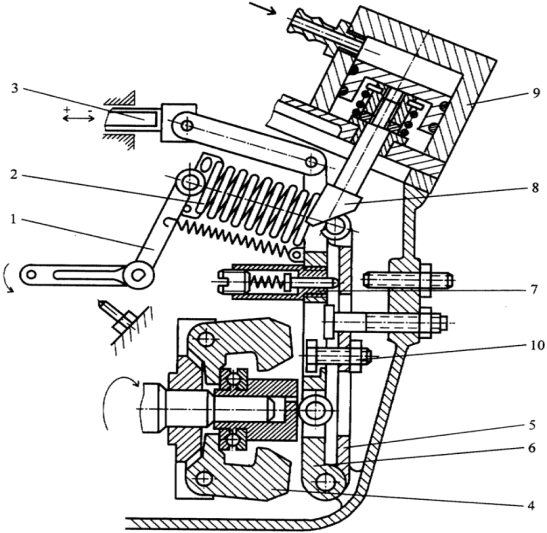

Устройство (рис.2.10) содержит центробежный измеритель скорости 4 и связанный с ним основной 5 и промежуточный 6 рычаги, причем основной рычаг соединен с пружиной регулятора 2, а промежуточный — с рейкой топливного насоса высокого давления. На промежуточном рычаге закреплен пружинный корректор 7, шток которого соприкасается с основным рычагом.

|

Рисунок 2.10Кинематическая схема устройства для подачи запальной дозы |

Работа устройства происходит следующим образом. При переходе на газодизельный режим включается дистанционный сервопривод 9, регулируемый упор 8 входит в соприкосновение с основным рычагом 5 и ограничивает его перемещение в сторону увеличения подачи дизельного топлива на заданном уровне. Регулирование частоты вращения при изменении нагрузки осуществляется за счет газового топлива, которое подается в цилиндры из газовой части топливной системы и управляется специальной системой управления, например электронной, а корректор 7 производит коррекцию запальной дозы дизтоплива по предложенному способу.

Реализация заявляемого способа коррекции запальной дозы дизтоплива позволяет улучшить процесс смесеобразования двухтопливной рабочей смеси, стабилизировать работу двигателя на холостом ходу и на частотных режимах по регуляторным характеристикам и снизить расход дизельного топлива.

Недостатком данного устройства является невозможность его использования в центробежных регуляторах других типов и трудность, связанная с конвертацией регулятора для работы на газовом топливе, что требует значительного изменения конструкции регулятора.

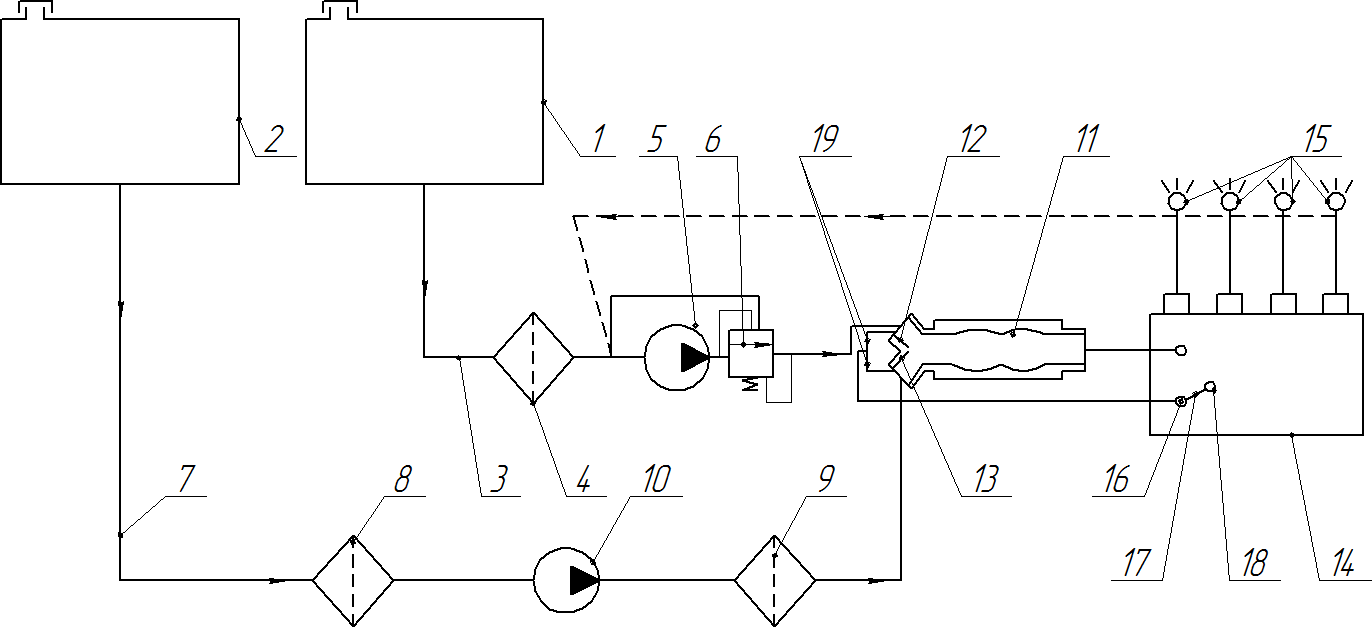

2.3.2. Система регулирования газодизеля патент №2 257482

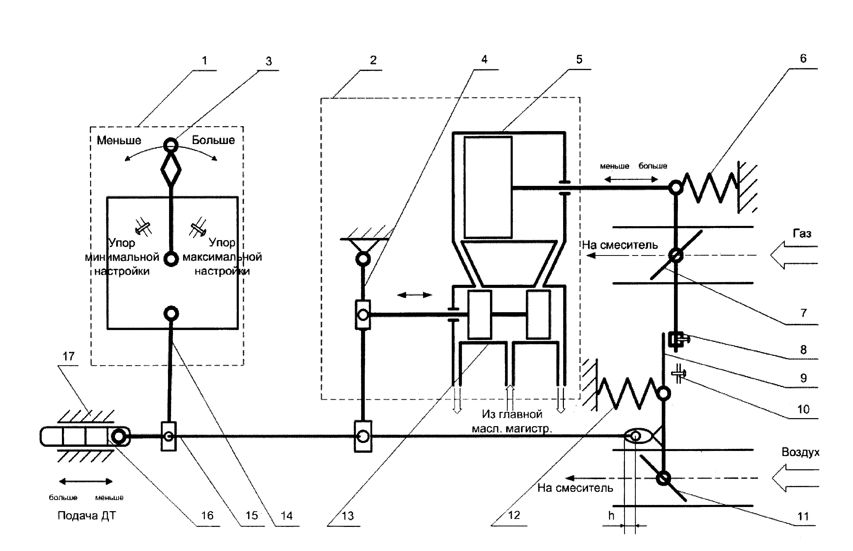

Система регулирования (рис. 2.11) содержит рычаг управления 2 соединенный с педалью управления,центробежный датчик с подвижной муфтой 3,

|

Рисунок 2.11Схема системы регулирования газодизеля.

1 – регулятор; 2 – рычаг управления; 3 – подвижная муфта; 4 – главный рычаг регулятора; 5 –рычаг; 6 – пружина; 7 – штифт; 8 –орган дозирования; 9 – штифт; 10 – двуплечий рычаг; 11 – тяга ; 12 – рычаг; 13 – пружина; 14 – заслонка; 15 – газовый смеситель; 16 – смеситель-дозатор; 17 – электромагнитный клапан;18 — электромагнитный клапан. |

воздействующей на главный рычаг регулятора 4 в зависимости от режимов работы газодизеля, штифт 7, жестко закрепленный на главном рычаге регулятора 4 и связанный с тягой органа дозирования 5 топливного насоса посредством пружины 6, обеспечивающей движение органа дозирования 8 на увеличение подачи топлива, электромагнитный клапан 17 фиксации рычага 5 органа дозирования 8, имеющего управление совместно с клапаном 18 посредством электрического проводника 19, двуплечий рычаг 10, прижимаемый к штифту 9 под действием пружины 13, установленной на оси заслонки 14 газового смесителя 15 посредством рычага 12 и тяги 11. Двуплечий рычаг 10 и заслонка 14 газового смесителя 15 соединена со смесителем-дозатором 16. Рычаг 12 газовой заслонки через тягу 11 и двуплечий рычаг 10 и штифт 9 воздействует на основной рычаг регулятора 4.

Регулятор работает следующим образом.Воздействие на педаль управления вызывает перемещение рычага управления регулятором 2 и задает скоростной режим работы регулятора 1. Центробежный датчик с подвижной муфтой 3 вызывает перемещение главного рычага регулятора 4. При работе по дизельному процессу для уменьшения подачи топлива рычаг 4 всережимного регулятора 1 перемешается и штифтом 7, смещающимся в прорези тяги органа дозирования 5, отводит рейку 8 на уменьшение подачи топлива.

При увеличении подачи топлива рычаг 4 регулятора 1 перемещается и посредством пружины 6, упирающейся одним концом в главный рычаг регулятора 4, а другим — в тягу органа дозирования 5, перемещает рейку топливного насоса на увеличение подачи топлива.

При работе по газодизельному процессу тяга органа дозирования 5 фиксируется электромагнитным клапаном 17. В то же время электромагнитный клапан 18 открывает подачу газа. Для увеличения подачи газа главный рычаг 4 регулятора перемещается и воздействует посредством штифта 9 на двуплечий рычаг 10, который через тягу управления 11 и рычаг 12 открывает газовую заслонку 14, увеличивая частоту вращения коленчатого вала газодизеля. При уменьшении подачи газа основной рычаг 4 регулятора 1 перемещается, а заслонка 14 под действием пружины 13 закрывается, уменьшая количество газа, осуществляя регулирование частоты вращения коленчатого вала газодизеля.

Система регулирования газодизеля по сравнению с прототипом упрощает конструкцию регулятора, снижает материалоемкость и позволяет использовать газовое топливо совместно с дизельным.Недостатками этой системы регулирования газодизеля являются:

1) жесткость дополнительных пружин 6 и 13 приводятся к жесткости главной пружины, в результате возрастает суммарная жесткость приведенной пружины и увеличиваетсяобщаястепеньнеравномерностистатическойхарактеристики регулятора (наклон), что нарушает параметры настройки регулятора;

2) присоединение к регулятору дополнительных элементов привода заслонок увеличивает силы сухого трения и соответственно степень нечувствительности системы, что делает нереальным использование регуляторов прямого действия с их невысокой работоспособностью;

3) фиксирование минимальной запальной подачи топлива с помощью устройства 17 в связи с наличием ограничительной статической характеристики холостого хода регулятора при возрастании нагрузки и соответствующем снижении частоты вращения по статической характеристике приведет к снижению минимальной запальной подачи топлива, что вызовет неустойчивую работу ТНВД и последующиепропускисгораниягазовоздушнойсмеси(вплотьдоостановкигазодизеля), как минимум будет нарушено качество работы двигателя и безопасность эксплуатации;

2.3.3 Устройство регулирования и управления топливоподачей газодизеля(патент № 2 572 494).

Устройство (рис.2.12) содержит регулятор частоты вращения 1 с координатой задания режима (координатой настройки) 3 и выходным рычагом регулятора 14, усилитель мощности 2 без обратной связи, вход которого связан с выходным рычагом регулятора 14 через свободно подвешенный рычаг 4, а выход УМ связан с возвратной пружиной6 и заслонкой газа 7, которая, в свою очередь, кинематически связана через настроечное устройство соотношения газ-воздух 8 с воздушной заслонкой 11 с регулируемым ограничителем 10 и возвратной пружиной 12, а разобщительная тяга 15 соединена с входом управляющего устройства 13 и выходным рычагом регулятора 14 и обеспечивает зазор h в соединении с воздушной заслонкой 11.

Рисунок 2.12. Схема устройства регулирования и управления газодизелем.

1 — регулятор частоты вращения;2- усилитель мощности;3- координата задания режима;4-свободно подвешенный рычаг; 5- исполнительный механизм; 6- возвратная пружина ;7-привод заслонки по газу;8- настроечное устройство;9- рычаг;10- регулируемым ограничителем;11- воздушная заслонка;12- дополнительной пружины;13- управляющее устройство; 14- выходной рычаг регулятора;15- разобщительная тяга;16- рейку;17- устройства подачи топлива;

Устройствоработаетследующимобразом.Обеспечиваетсяраздельноерегулирование и управление подачи запального топлива и подвода к смесителю газа и воздуха.Регулятор скорости 1 после запуска двигателя обеспечивает положение рейки 16 ТНВД 17 в позиции минимальной запальной подачи. При этом УМ 2, получив значение входной координаты на УУ 13, обеспечивает крайнюю левую позицию выходной координаты, заслонка газа 7 закрыта, а микровыключатель19 через клапан 21 отключает подачу газа.

При увеличении нагрузки в соответствии со статической характеристикой регулятора 1 начинается перемещение выходного рычага регулятора 14 и УУ 13 усилителя мощности 2 через свободно подвешенный рычаг 4. Исполнительный механизм ИМ 5 УМ 2 начинает перемещать заслонку газа 7 в сторону увеличения открытия, при этом электромагнитный клапаноткрыт с помощью микровыключателя 19 через схему включения клапана 21.

Открытие заслонки газа 7 пропорционально нагрузке, а так как нагрузка компенсируется газовой составляющей топлива, то регулятор 1 возвращает рейку 16 в исходное положение минимальной запальнойподачи.Такимобразом,тенденцииотклонениявыходногорычагарегулятора14 вызывают перемещение выхода УМ с обеспечением добавленной нагрузки за счет газовой части топлива. При этом восстанавливается заданный скоростной режим двигателя и тем самым выполняется функция управления регулятором по обеспечению минимальнойзапальнойподачидо величины порядка 10% от номинальной независимоотнагрузки.

Устройство регулирования и управления обеспечивает точное регулирование частоты вращения при работе на газодизельном цикле, а при переходена жидкое топливо система имеет статическую характеристику, определяемую регулятором частоты вращения. Управление обеспечивается «одной ручкой».

Недостатком данного устройства является сложность конструкции регулятора, так как система регулирования создана путем добавления большого количества дополнительных рычагов, кинематически соединенных между собой.

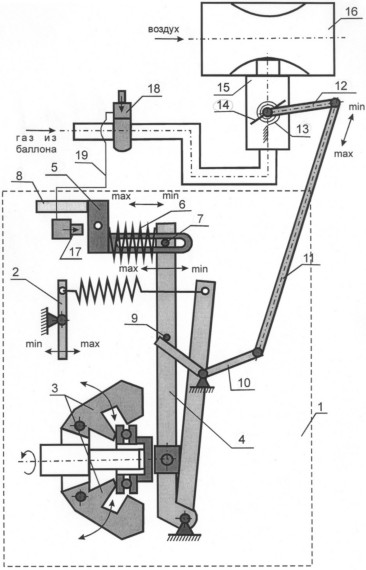

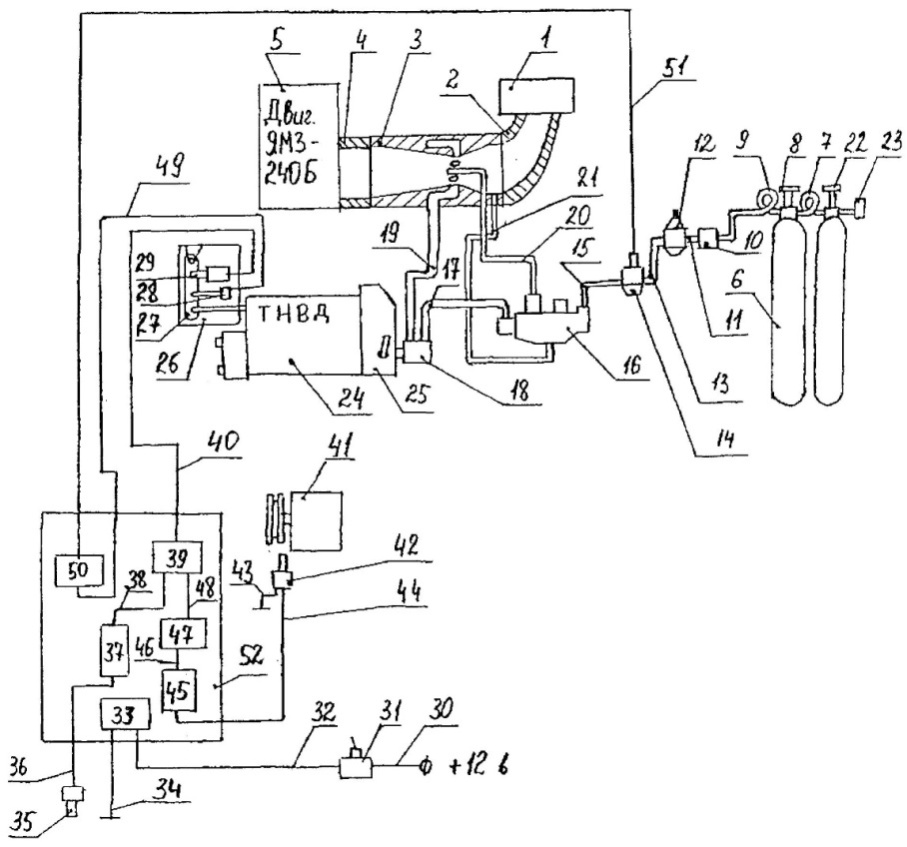

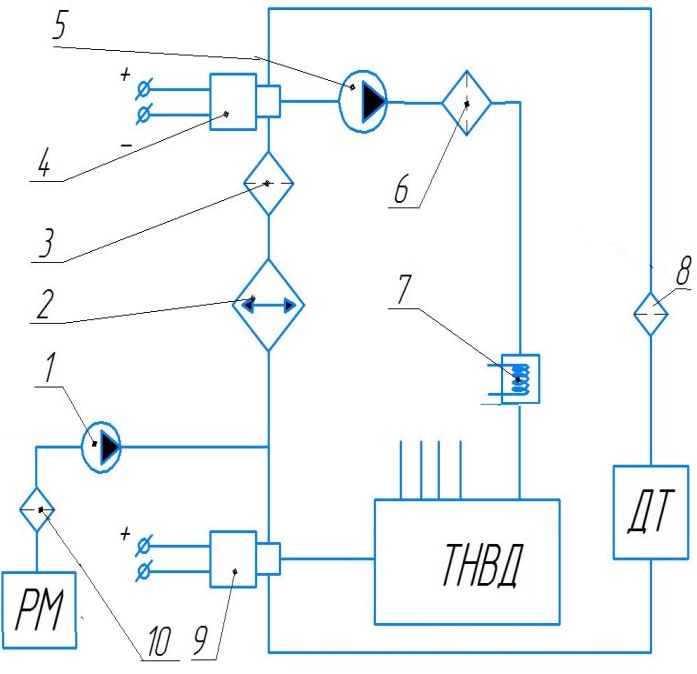

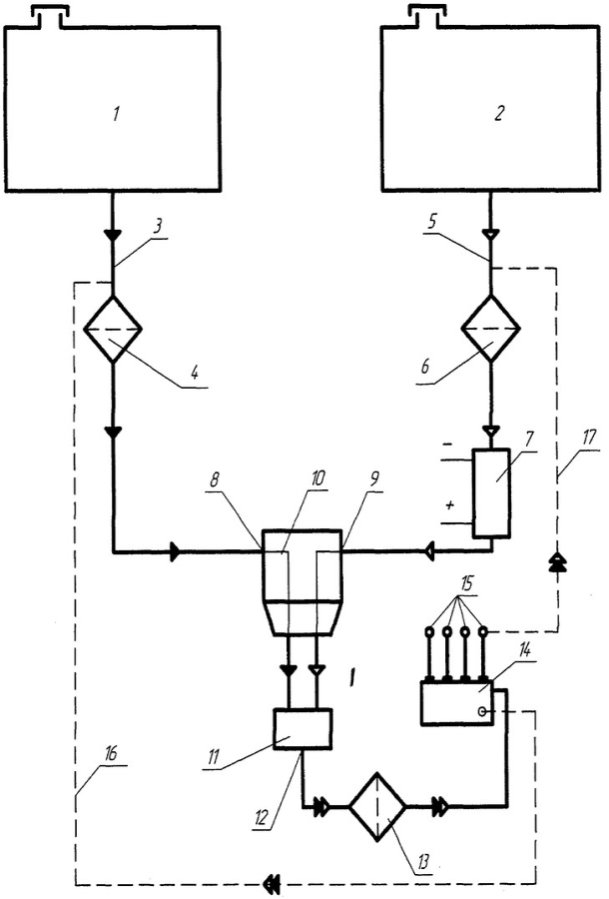

2.4.4 Газодизельная система трактора патент № 55 881

Газодизельная система трактора с автоматическим переключением режимов работы (рис.2.13) состоит из воздушного фильтра 1 с рукавом 2 подачи воздуха, к которому присоединен смеситель 3, к смесителю 3 присоединен рукав 4 подачи смеси, а к последнему — двигатель 5, газобаллонной установки 6 (показана упрощенно), к которой присоединены трубопровод 7 и расходный вентиль 8, при этом к расходному вентилю 8 присоединены последовательно: трубопровод 9, газовый фильтр 10, трубопровод 11, газовый редуктор 12 высокого давления, трубопровод 13, электромагнитный газовый клапан 14, трубопровод 15, газовый редуктор 16 низкого давления, шланг 17, дозатор 18 газа, шланг 19, а смеситель 3 и газовый редуктор 16 соединены между собой шлангами 20 и 21, к газобаллонной установке 6 последовательно присоединены наполнительный вентиль 22 и заправочное устройство 23, а на двигателе 5 установлен топливный насос 24 высокого давления (ТНВД) с регулятором 25.

Рисунок 2.13 Функциональная схема газодизельной системы трактора

К регулятору 25 присоединен дозатор 18 газа, при этом к топливному насосу 24 высокого давления присоединен механизм 26 ограничения запальной дозы, который состоит из планки 27 ограничения запальной дозы, датчика 28 положения механизма 26ограничения запальной дозы и электромагнита 29.

Газодизельная система трактора работает следующим образом.После очистки воздух из фильтра 1 по рукаву 2 поступает в смеситель 3, где образуется газовоздушная смесь. Смесь поступает из смесителя 3 по рукаву 4 во впускную трубу двигателя 5.Газ из редуктора 16 поступает по шлангу 17 в механический дозатор 18 с приводом от регулятора 25. Отрегулированное дозатором 18 количество газа поступает по шлангу 19 в смеситель 3. Шланг 20 подает разрежение из смесителя 3 в редуктор 16. При включении газодизельной системы включателем 31 двигатель 5 начнет работать в газодизельном режиме до тех пор, пока частота вращения коленчатого вала двигателя 5 вследствие нажатия на педаль акселератора или недостаточной механической нагрузки превышает 1200 об/мин. Если же частота вращения коленчатого вала двигателя 5 снизится менее 1100 об/мин вследствие увеличения нагрузки на двигатель 5 или уменьшения нажатия педали акселератора, то подача газа прекратится и двигатель 5 начнет работать в дизельном режиме, а элементы блока БПР 52: 45, 46, 47, 48, 39, 50 будут находиться в готовности включения газодизельного режима, если увеличится частота вращения коленчатого вала двигателя 5 до 1200 об/мин и более. Далее данные процессы будут повторяться.

Достоинства данной схемы -устойчивая работа на дизельном и газодизельном топливе, высокая производительность, сниженные затраты и повышенное качество работы.

Недостатки:введение упругой связи на рейку ТНВД с ее последующей фиксацией при переводе дизеля на газ не обеспечивает снижение запальной подачи до величины порядка 10% от номинальной, что способствует появлению пропусков и неустойчивой работе газодизеля, необходимость ручной коррекции качества газовоздушной смеси для предотвращения пропусков вспышек и обратных выбросов;

2.4.5 Способ подачи горючего газа в рабочие цилиндры газодизеля(патент № 2 319 846).

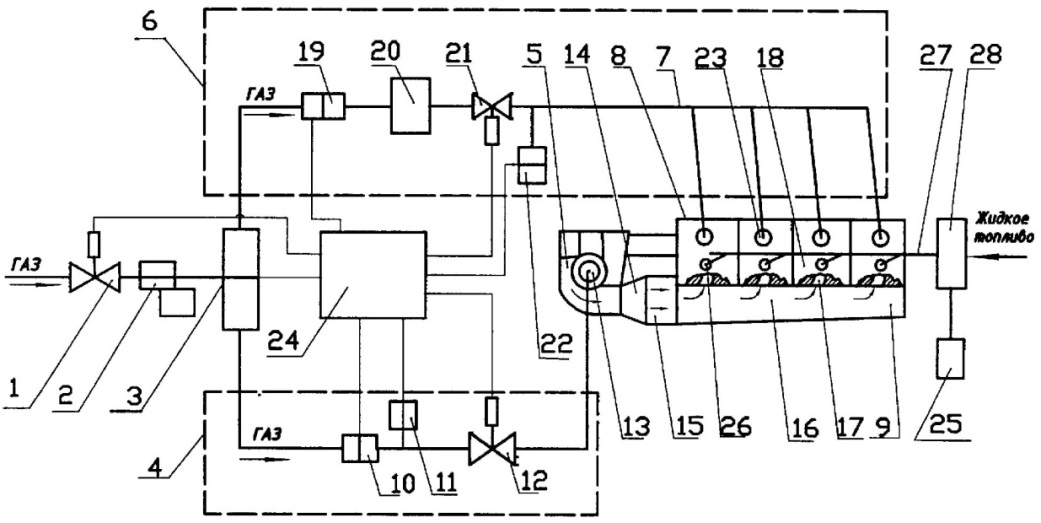

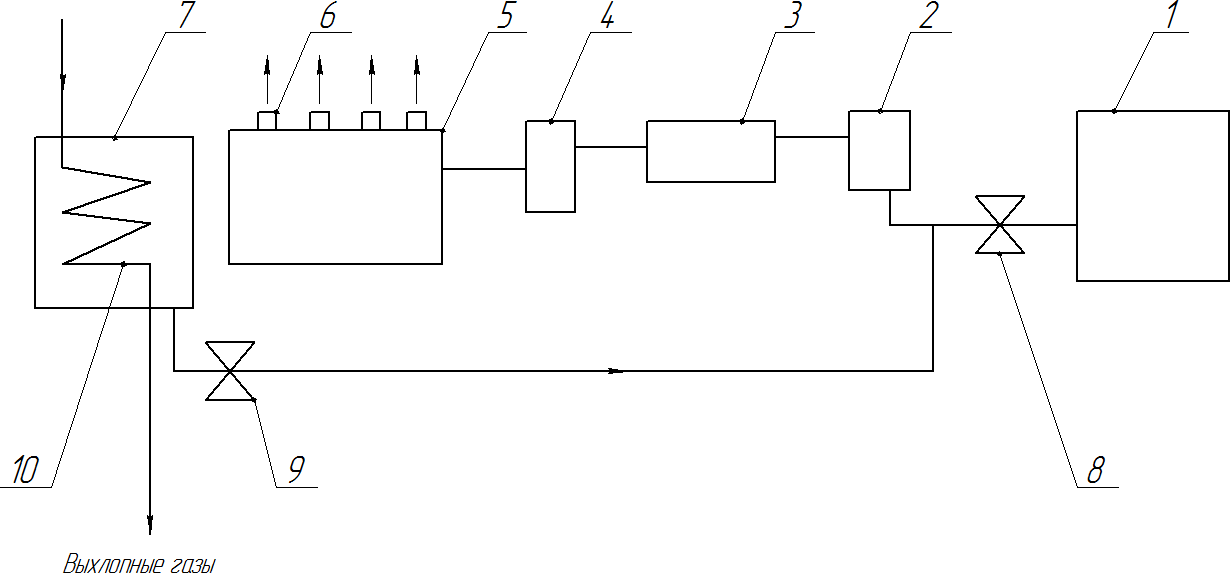

Система (рис.2.14) содержит отсечной клапан 1, к которому подведен трубопровод газа от емкости газа, редуктор 2 давления газа и разделитель 3 газовых потоков, от которого отходят два газопровода: газопровод 4 подачи газа в компрессор 5 наддува и газопровод 6 подачи газа с коллектором газовым 7 в рабочие цилиндры 8 газодизеля 9.

Рисунок 2.14 Схема газодизельной системы.

Способ подачи газа в цилиндры газодизеля осуществляется следующим образом.Запускают газодизель 9 для работы по дизельному циклу с подачей жидкого топлива к форсункам 26 по трубопроводу 27 жидкого топлива.Для перехода на газодизельный цикл работы горючий газ под давлением подводят от газовой емкости через отсечной клапан 1 и редуктор 2 давления газа к разделителю 3 газовых потоков, в котором общее количество подаваемого газа разделяют на две части.

Одну часть газа в количестве от 20 до 50% общего количества подаваемого газа подают по газопроводу 4 через впускной патрубок 13 в компрессор 5 наддува, где перемешивают с наддувочным воздухом. Остальную часть газа в количестве 80%-50% общего количества подаваемого газа направляют от разделителя 3 потоков газа по газопроводу 6 подачи газа к регулятору 19 подачи газа в цилиндры 8, через подогреватель газа 20, в котором газ может быть нагрет за счет тепла выпускных газов газодизеля 9 и далее направляют через отсечной клапан 21, коллектор газовый 7 и газовые клапаны 23 в рабочие цилиндры 8 газодизеля 9. Газовые клапаны 23 открывают периодически в соответствии с порядком работы рабочих цилиндров 8 с помощью электромагнитного привода (на чертеже не показано) под воздействием управляющих сигналов от блока управления 24 или механизма газораспределения газодизеля 9 (на чертеже не показано).

Для оптимизации процессов смесеобразования и сгорания на разных режимах работы газодизеля целесообразно изменять в заявленных пределах соотношение количеств горючего газа, подаваемых по газопроводу 6 через газовые клапаны 23 и по газопроводу 4 через компрессор 5 наддува, и впускные клапаны в рабочие цилиндры. В частности, на режимах малых нагрузок (до 50% полной мощности) по газопроводу 6 в рабочие цилиндры подают от 80 до 65%, а на режимах, близких к полной мощности (свыше 50% полной мощности), подают от 65 до 50% общего количества подаваемого газа, при подаче остальных количеств газа по газопроводу 4 через компрессор 5 наддува и впускные клапаны.

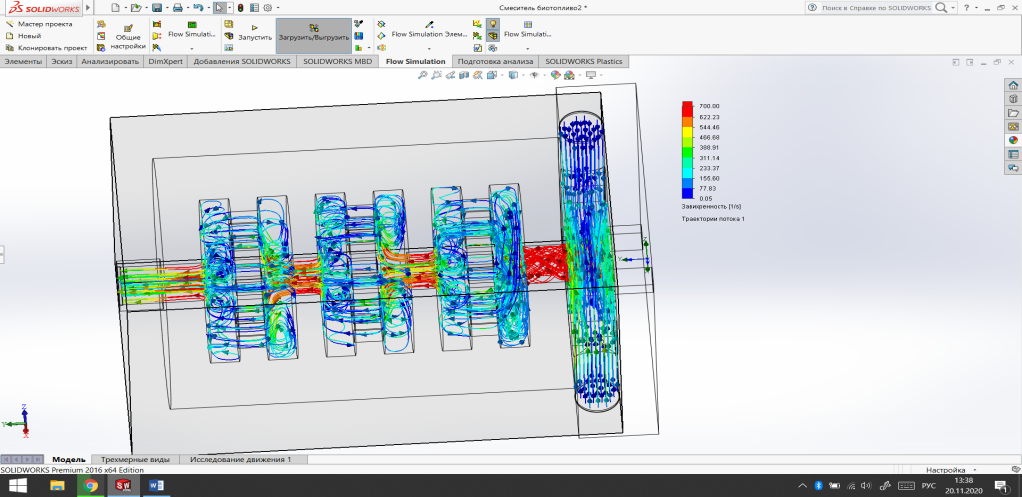

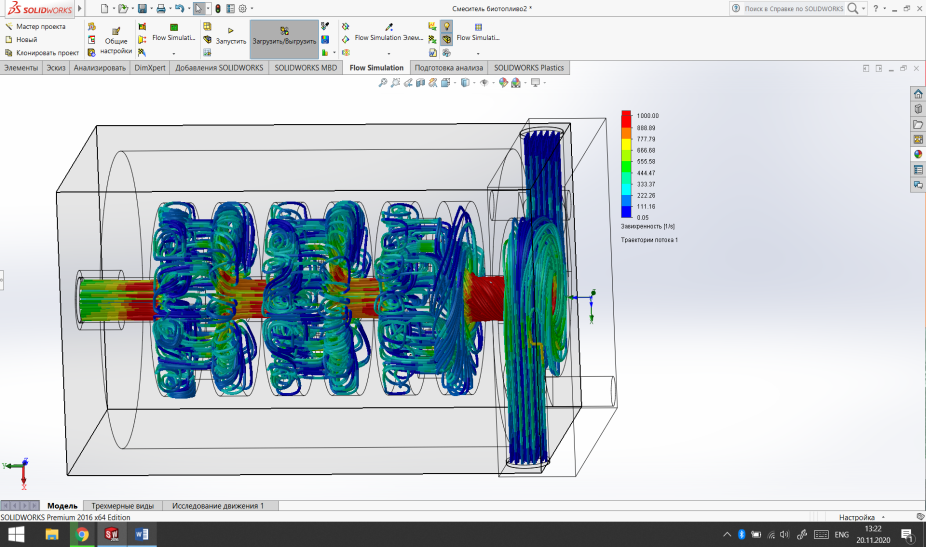

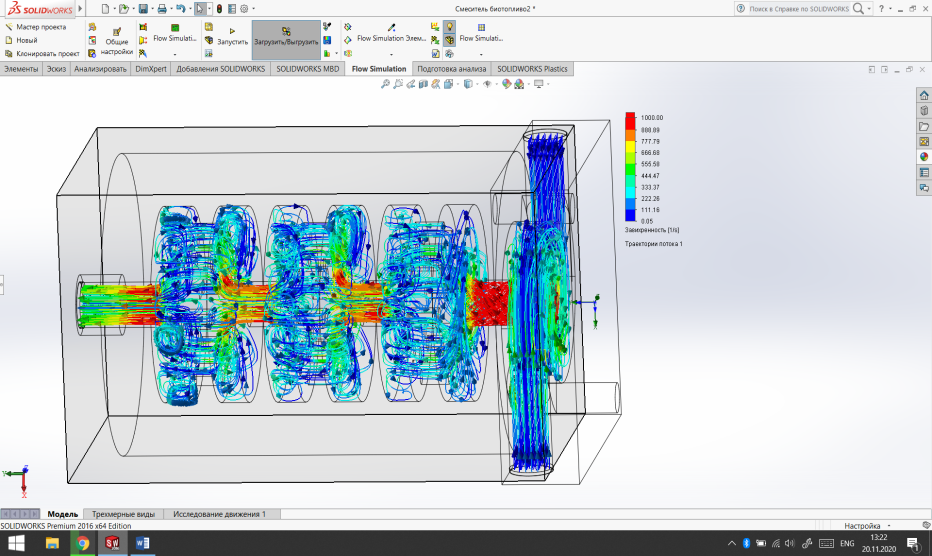

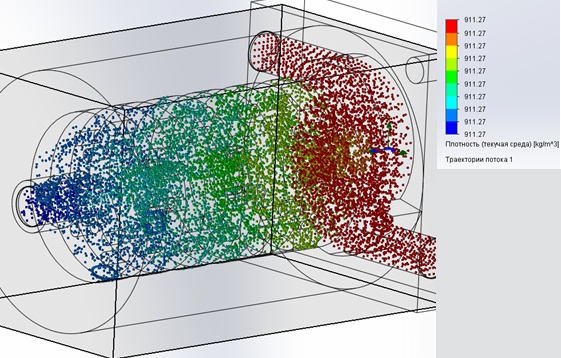

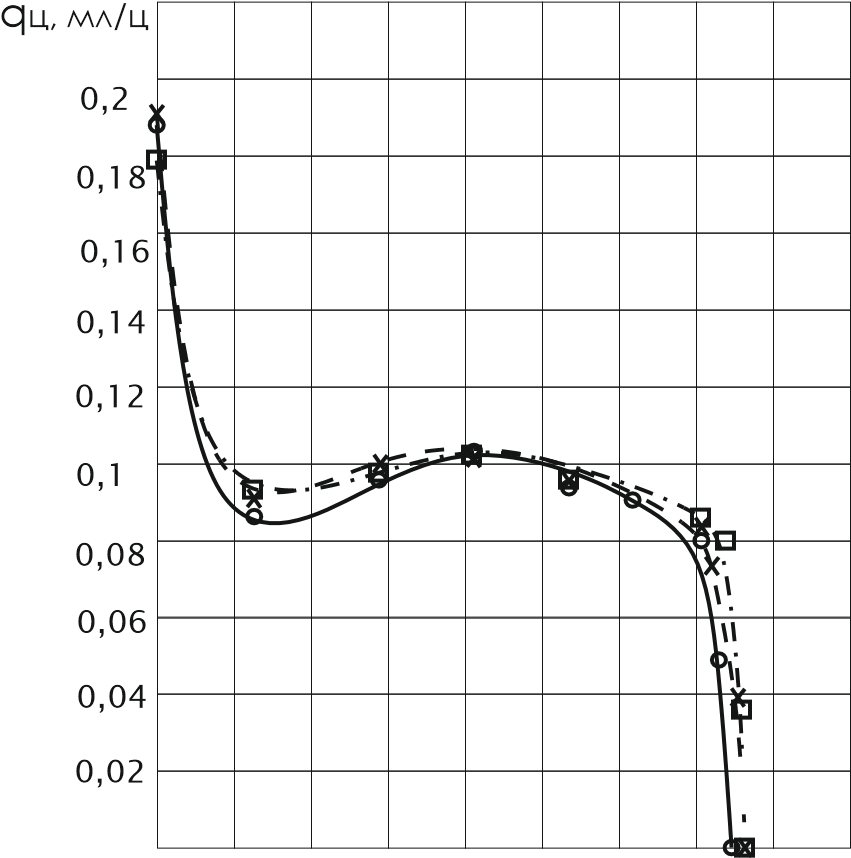

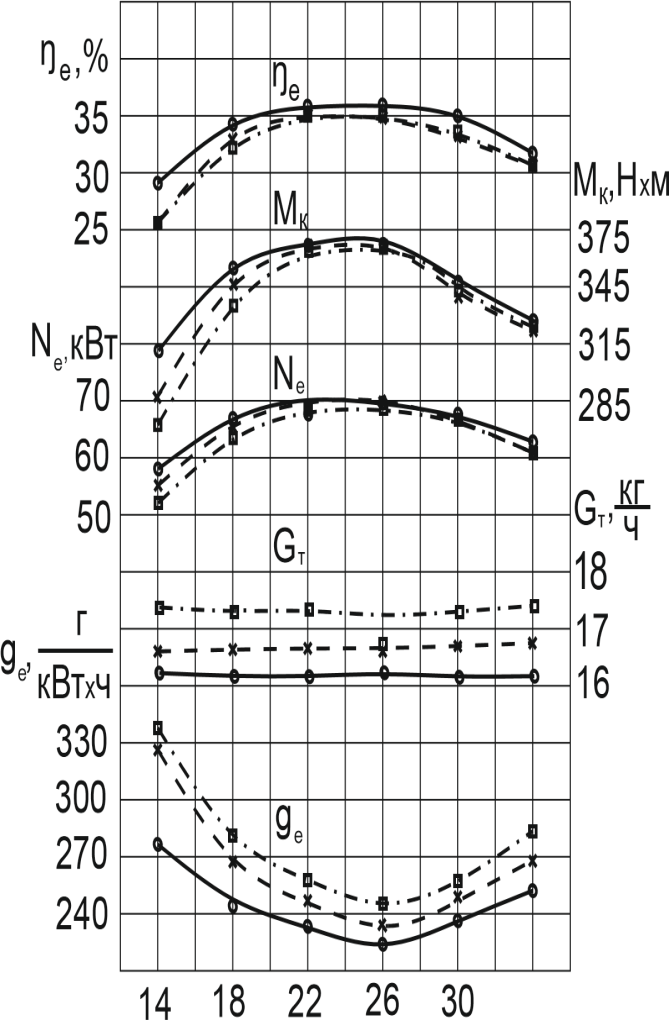

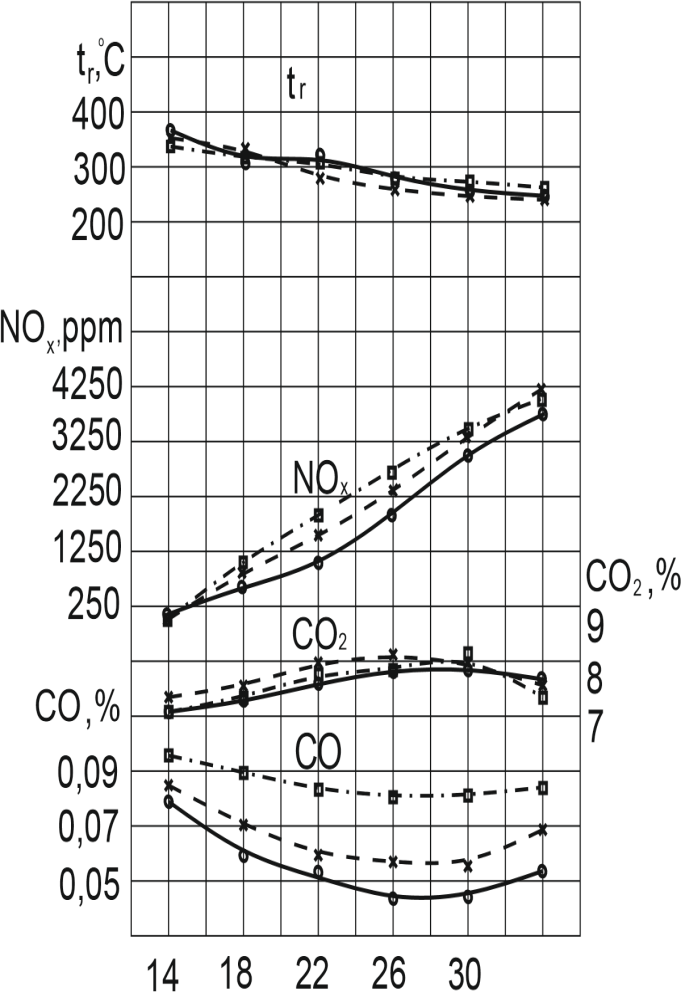

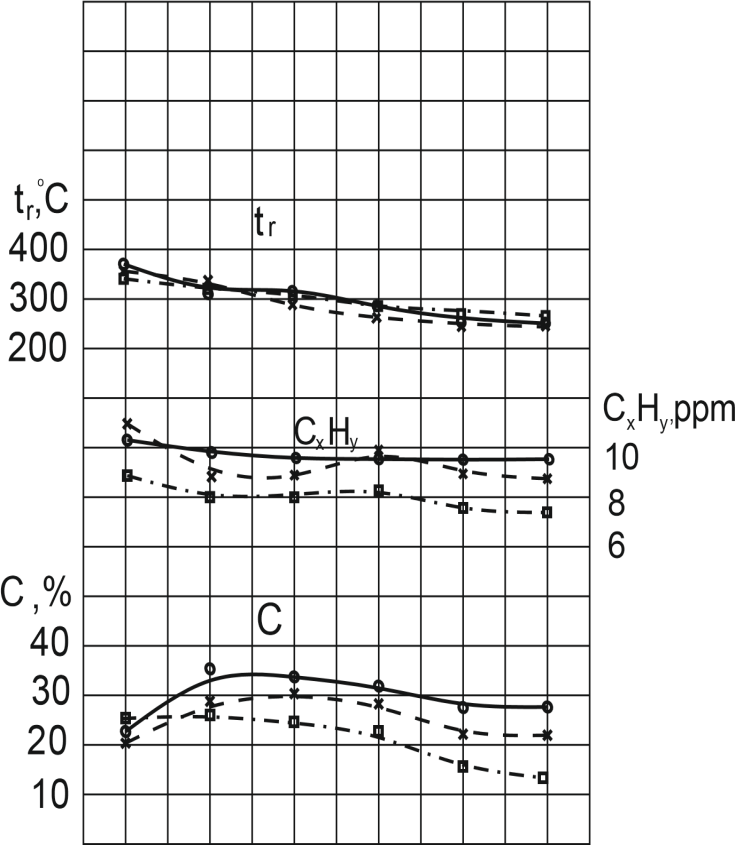

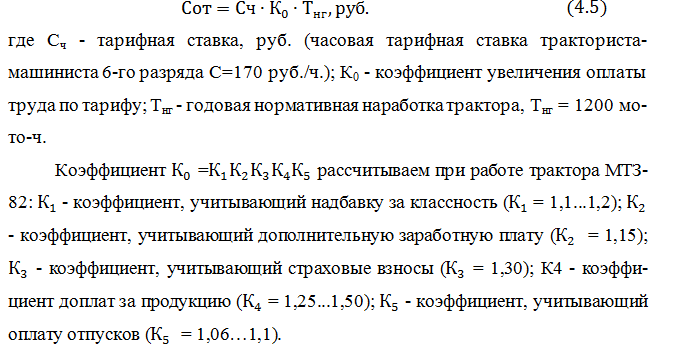

Способ двухпоточной подачи горючего газа в рабочие цилиндры газодизеля обеспечивает повышение экономичности, приемистости и взрывобезопасности газодизелей. Системапозволяет подавать в рабочие цилиндры через газовые клапаны 80-50% общего количества подаваемого газа, благодаря чему улучшаются условия и сокращается время перемешивания газовых струй с воздушным зарядом в рабочих цилиндрах. Ускорению гомогенизации газовоздушной смеси в рабочих цилиндрах способствует также подогрев этой части газового заряда до температуры 150-250°С.