Титульный лист и исполнители

РЕФЕРАТ

Отчет 154 с., 34 рис., 12 табл., 42 источника.

ЛЕН, ЛЬНЯНАЯ ТРЕСТА, МОБИЛЬНЫЙ АГРЕГАТ, БЛОЧНО-МОДУЛЬНЫЙ АГРЕГАТ, СИСТЕМА ПНЕВМОТРАНСПОРТА, РЕЖУЩЕ-ОТДЕЛИТЕЛЬНЫЙ АГРЕГАТ, РАЗМАТЫВАЮЩИЙ АППАРАТ, ПЕРВИЧНАЯ ПЕРЕРАБОТКА, КОРОТКОЕ ВОЛОКНО, ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ, ХОЗЯЙСТВО, ПОЛЕ, АГРЕГАТ.

Объектом исследования является разработанная мобильная линия для первичной переработки льна, имеющая возможность быстрого монтажа и демонтажа, но требующая наличия приспособленного помещения для осуществления таких технологических процессов как размотка рулонов льна, доставленных с поля или места хранения, и первичная переработка льняной массы в короткое волокно.

Цель работы. Теоретическое исследование и обоснование технологического процесса, режимов и конструкции мобильного блочно- модульного агрегата для первичной переработки тресты льна в короткое волокно в условиях хозяйства.

В процессе научно-исследовательской работы были проведены теоретические и экспериментальные исследования льнокомбайна КВЛ-1 для первичной переработки льна в полевых условиях, который реализует следующие технологические процессы: подбор массы льна с поля, подача массы в дезинтегратор, пневматический транспорт и первичная переработка льняной массы в короткое волокно.

Научно обоснованы недостатки существующих мобильных агрегатов, разработаны основы теории технологического процесса и теоретически обоснованы конструктивные решения блочно-модульного агрегата для переработки льняной тресты в условиях сельскохозяйственного предприятия.

Даны рекомендации по проектированию мобильного блочно-модульного технического средства для переработки льна.

ВВЕДЕНИЕ

В настоящее время в Российской Федерации увеличивается производство льна, который является натуральным, экологически чистым и стратегическим сырьем, так как используется во всех отраслях промышленности: текстильной, трикотажной, обувной, медицине, автомобилестроении, строительстве, целлюлозно-бумажной, пищевой, химической, энергетической и др.

Лён – это высокорентабельная ежегодно возобновляемая техническая культура. В 2020 году в 19 регионах России посевная площадь льна составила около 53 тыс. гектаров.

Однако необходимо стимулировать возделывание льна во всех хозяйствах вне зависимости от формы собственности и объема производства. Стимулом развития льноводства, в частности, может служить вооружение производителя современным технически обеспечением, особенно на заключительной стадии технологического процесса – переработки льнотресты в волокно, что позволит значительно повысить рентабельность производства этой культуры.

Требуемое потребление коротких льняных волокон текстильными предприятиями в стране составляет около 100 тыс. тонн в год. Из-за отсутствия такого количества короткого льноволокна на внутреннем рынке, часть его закупается за рубежом. Зависимость от зарубежных поставок ставит под угрозу некоторые отечественные текстильные предприятия, работающие на этом сырье. Даже переход льнозаводов на производство однотипного льноволокна (вся льнотреста переводится в короткое волокно), которое является близким аналогом волокна льняного короткого, не закрывает потребность в коротких натуральных волокнах.

Создавшаяся ситуация говорит о необходимости увеличения собственной базы натурального сырья, из которого можно произвести короткие натуральные волокна для технического, бытового текстиля, утеплителей, нетканых полотен, крученых изделий, модифицированного волокна, ваты, обтирочных материалов, повязок, композитов и многих других материалов из натуральных волокон [1].

Развитие льняного производства и увеличение объёмов короткого натурального волокна ставит задачу снижения себестоимости, которую в первую очередь нужно решить применением недорогого, высокопроизводительного, энергоэффективного и простого по конструкции технологического оборудования. Кроме того, снижение себестоимости можно достичь мобильностью этого оборудования – возможностью свободного перемещения от поля к полю, а также за счет переработки тресты, на короткое волокно требуемых характеристик из массы или ленты различных исходных характеристик.

В настоящее время применяется для производства короткого и однотипного волокна из льнотресты различного качества ряд конструкций, работающих как на мобильных машинах так в стационарных условиях. Это дезинтегратор ДВЛ-2, предлагаются также мяльно-трепальные станки СМТ-200М и СМТ-500 [2]. Дезинтегратор является простым и проверенным практикой измельчительным устройством, поэтому применяется в России под маркой ДЛ-2М, Беларуси и Украины в технологических линиях для короткого и однотипного волокна, преимущественно для переработки льна, а станки СМТ-200М и СМТ-500 исследованы только в лабораторных условиях [3].

Имеет перспективу оригинальная конструкция мобильного агрегата КВЛ-1 Вяземского машиностроительного завода, прошедшая полевые испытания по прямому получению короткого льноволокна из ленты. Основным элементом мобильного устройства является дезинтегратор ДЛВ-2, где посредством принципиально нового взаимодействия между льнотрестой и рабочими органами происходит нарушение связи между волокном и древесиной. Предлагаемое техническое решение позволяет значительно снизить себестоимость получаемого однотипного льноволокна.

Кроме того, очень важно увязать параметры прицепного мобильного агрегата для переработки тресты льна в поле с самой технологией переработки льнотресты в волокно: выявить какова оптимальная пропускная способность агрегатов входящих в состав технологической линии, какова оптимальная «мощность» мобильного агрегата.

Комплексное рассмотрение этих вопросов позволит усовершенствовать технологию уборки льна с прессованием тресты в рулон. Сократит транспортные расходы, сроки уборки и потери урожая, а также позволит эффективно использовать солому в качестве льнотресты.

Основной проблемой повышения эффективности льняного комплекса России является отсутствие инновационных технических средств для переработки соломы и тресты льна непосредственно в хозяйствах.

Экспериментальные испытания КВЛ-2 показали ряд существенных недостатков, не устранив которые, невозможно рекомендовать его в производство. Кроме того, до настоящего времени не были проведены его полномасштабные исследования.

Вышесказанное говорит о том, что необходимо изменить подходы к разработке конструкции агрегата для первичной переработки тресты непосредственно в хозяйстве максимально приблизив процесс к полю.

1. СОСТОЯНИЕ ВОПРОСА

1.1 Современное состояние льняной отрасли в Российской Федерации и в Смоленской области

Лён-долгунец является одной из основных прядильных культур, возделываемых в течение многих веков на территории Российской Федерации.

В последние годы наблюдается поступательное увеличение объемов производства льноволокна. В настоящее время в среднем по стране урожайность льноволокна составляет 9,3 центнера с одного гектара (в 2015 году – 9,1 центнера с одного гектара). Министерство сельского хозяйства Российской Федерации активно поддерживает сельскохозяйственных производителей льняной отрасли, а также работает с переработчиками сырья.

По своим потребительским качествам лён превосходит хлопок, обладая высокими гигроскопическими свойствами и антисептическим эффектом. Продукция изо льна широко востребована в мире и имеет высокий экспортный потенциал.

В настоящее время хлопок стал малодоступен текстильным предприятиям из-за высокой цены и потребностей в больших объемах поставки. В этих условиях лён для Российской Федерации является практически единственным источником натурального сырья для текстильной промышленности и продукции из натуральной целлюлозы на базе льна.

Высокий инновационный потенциал льняной отрасли заключается в использовании льняного волокна при производстве композитных материалов, которые широко применяются в космической отрасли, судостроении, самолёто- и машиностроении.

По итогам 2015 года в Европе сосредоточено 70 % объема выращиваемого льна. Мировой лидер по объемам и качеству производимого льноволокна – Франция (в 2017 году посевные площади увеличены до 100 тыс. гектаров с 80 тыс. гектаров в 2016 году).

Основным экспортером льняной продукции является Китай (в 2015 году он экспортировал льняной продукции на 827 млн. долларов США). Доля Российской Федерации составляет всего 0,5 % мирового рынка льняной продукции.

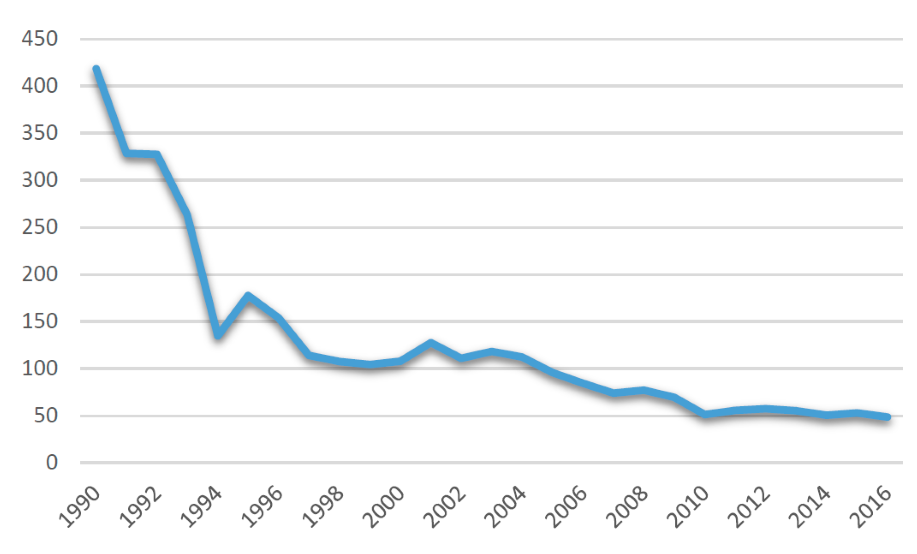

Анализ развития отечественной льняной отрасли за последние десятилетия показывает, что с 1990 по 2016 год посевные площади льна в стране сократились с 418,0 тыс. гектаров до 48,5 тыс. гектаров, или на 369,5 тыс. гектаров, то есть на 88,4 %. Динамика изменения посевных площадей льна в Российской Федерации за 1990 – 2016 годы представлена на рисунке 1.

Рисунок 1.1. Динамика изменения посевных площадей льна в Российской Федерации за 1990 – 2016 годы.

Наибольшее сокращение посевных площадей льна происходит в основных льносеющих субъектах Российской Федерации: Новгородской области – на 93,7%, Псковской области – на 100%, Кировской области – на 98,5%, Вологодской области — на 82,9%, Ярославской области – на 89,5%, Костромской области – на 99,7%, Смоленской области – на 93%, Тверской области – на 93,4 %, данные о которых приведены в таблице 1.1.

Таблица 1.1 – Изменение посевных площадей льна за 1990 – 2016 годы

| №

п/п |

Регион | Посевные площади, тыс. гектаров с 1990 по 2016 годы | |||||

| 1990 | 2000 | 2010 | 2014 | 2015 | 2016 | ||

| 1 | Алтайский край | 3,5 | 5,9 | 4,7 | 3,6 | 3,8 | 3,9 |

| 2 | Брянская область | 4,9 | 1,3 | 0,5 | 2,1 | 2,2 | 1,8 |

| 3 | Вологодская область | 33,8 | 10 | 9,1 | 5,6 | 5,8 | 5,8 |

| 4 | Ивановская область | — | 3,2 | 1 | 0,3 | 0,3 | 0,1 |

| 5 | Кировская область | 12,9 | 2,6 | 0,5 | 0,2 | 0,1 | 0,2 |

| 6 | Костромская область | 29,8 | 5 | 1,4 | 0,4 | 0,3 | 0,1 |

| 7 | Курганская область | — | 0,05 | 0,9 | 1,5 | 4,4 | 3,2 |

| 8 | Нижегородская область | 16,1 | 2,2 | 2,5 | 2,6 | 1,8 | 2,2 |

| 9 | Новгородская область | 22,5 | 5,3 | 0,9 | 0,8 | 1,4 | 1,4 |

| 10 | Новосибирская область | 6 | 9,1 | 5 | 5 | 3,1 | 0,3 |

| 11 | Омская область | 3,5 | 0,73 | 3,1 | 5,5 | 6,3 | 6,2 |

| 12 | Псковская область | 38,2 | 11,1 | 0 | 0 | 0 | 0 |

| 13 | Республика Татарстан | — | 1,1 | 0,2 | 1 | 1,1 | 1,1 |

| 14 | Смоленская область | 71,5 | 12,6 | 1,6 | 3,1 | 3,9 | 5 |

| 15 | Тверская область | 102,6 | 17,5 | 6,1 | 6,5 | 7,4 | 6,8 |

| 16 | Томская область | 0,8 | 0,6 | 1,4 | 1,4 | 1,4 | 1,4 |

| 17 | Удмуртская республика | 14,8 | 7,8 | 6,2 | 6 | 6 | 4,9 |

| 18 | Ярославская область | 27,5 | 3,4 | 3,6 | 2,9 | 2,8 | 2,9 |

| Всего по стране | 418,0 | 107,6 | 51,2 | 50,5 | 52,6 | 48,5 | |

За период с 1999 по 2016 год прослеживается тенденция снижения показателей посевных площадей и валового сбора с одновременным ростом урожайности льна.

Однако к 2020 году в стране посевные площади льна увеличились до 53 тыс. гектаров по сравнению с около 50 тыс. гектарами в 2019 году.

Кроме того, производителям льна-долгунца в Смоленской области также удалось остановить падение его производства и стабилизировать работу по восстановлению посевных площадей. Произошло увеличение посевных площадей с 3 тыс. гектаров в 2014 году до 5 тыс. гектаров в 2016 году.

В 2016 году Смоленская область занимала первое место по производству льноволокна среди 6 льносеющих регионов Центрального федерального округа и второе место среди 18 льносеющих регионов Российской Федерации.

Динамика показателей, характеризующих развитие льняной отрасли Смоленской области, приведена в таблице 1.2.

Таблица 1.2 – Динамика показателей развития льноводства Смоленской области

| Годы | Наименование показателей | |||

| Посевная площадь льна, тыс. гектаров | Валовой сбор льноволокна, тыс. тонн | Урожайность льноволокна, ц/га | Урожайность льносемян, ц/га | |

| 1990 | 71,5 | 13,5 | 1,9 | 1,1 |

| 1995 | 23,1 | 10,4 | 4,5 | 1,9 |

| 2000 | 12,6 | 5,3 | 4,2 | 2,1 |

| 2005 | 9,7 | 4,6 | 4,7 | 1,2 |

| 2010 | 1,5 | 0,8 | 6,1 | 1,5 |

| 2012 | 3,9 | 2,1 | 6,6 | 1,5 |

| 2015 | 3,9 | 3,8 | 9,7 | 2,5 |

| 2016 | 5 | 5,1 | 10,3 | 2,8 |

Смоленская область одна из первых в стране приступила к развитию льняной отрасли в рамках реализации Государственной программы развития сельского хозяйства и регулирования рынков сельскохозяйственной продукции, сырья и продовольствия на 2008-2012 годы, утвержденной постановлением Правительства Российской Федерации от 14.07.2007 № 446. В 2015 году была принята ведомственная целевая программа «Развитие льняного комплекса Смоленской области» на 2014 — 2017 годы (далее – ведомственная целевая программа) в рамках областной государственной программы «Развитие сельского хозяйства и регулирование рынков сельскохозяйственной продукции, сырья и продовольствия в Смоленской области» на 2014 — 2020 годы, утвержденной постановлением Администрации Смоленской области от 20.11.2013 № 928, главными задачами которой являлись техническая и технологическая модернизация производства и переработки льняного сырья, изготовление новых видов льнопродукции, повышение их качественных параметров и поставка конкурентных товаров изо льна на отечественные и зарубежные рынки.

Реализация мероприятий ведомственной целевой программы позволила привлечь на развитие отрасли свыше 730 млн. рублей инвестиций.

В ходе реализации мероприятий ведомственной целевой программы по развитию льняной отрасли Смоленской области к 2016 году по сравнению с 2011 годом были достигнуты следующие производственные показатели:

— посевные площади льна увеличились в 2,5 раза – с 2 тыс. гектаров до 4,9 тыс. гектаров;

— валовое производство льноволокна увеличилось в 4,6 раза – с 1,1 тыс. тонн до 5,1 тыс. тонн;

— валовое производство льносемян увеличилось в 3,4 раза – с 267 тонн до 906 тонн.

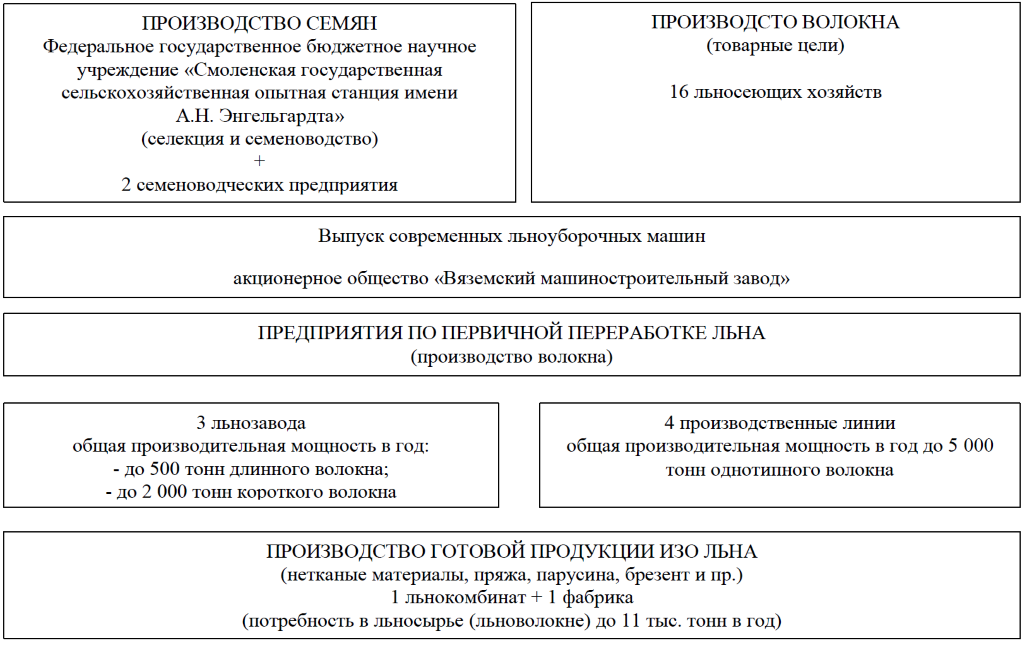

В настоящее время льняная отрасль Смоленской области представлена 16 льносеющими предприятиями (рисунок 1.2).

Рисунок 1.2. Схема льняной отрасли Смоленской области.

За 2012-2016 годы обеспечен рост качественных показателей, характеризующих интенсификацию производства:

— урожайность льна (в переводе на льноволокно) с 1 гектара увеличилась в 1,6 раза – с 6,6 центнера до 10,3 центнера;

— урожайность льносемян с 1 гектара увеличилась в 1,9 раза – с 1,5 центнера до 2,8 центнера.

Достигнутые производственные показатели были обеспечены за счет проведения технического перевооружения льняной отрасли. За время реализации ведомственной целевой программы на техническую модернизацию льняной отрасли было направлено 152 млн. рублей из областного бюджета, что составило 65 % от общей суммы бюджетных средств на ведомственную целевую программу.

Спецификой Смоленской области является преобладание на территории малых и средних сельскохозяйственных предприятий мелкоконтурных полей, использование которых является определенным преимуществом при производстве продукции изо льна по сравнению с производством остальных сельскохозяйственных культур (зерновые, рапс), требующих значительных земельных массивов. Кроме того, наиболее затратными производственными процессами при возделывании льна являются уборка и первичная переработка.

Исходя из этого, при оказании государственной поддержки на техническое переоснащение производства приоритетным было определено предоставление субсидий на приобретение оборудования малой мощности для первичной переработки льна, что значительно повышает эффективность производства.

Техническая модернизация льняной отрасли к 2016 году позволила в 2 раза сократить затраты на производство по сравнению с 2012 годом.

В Смоленской области ведется активная работа в селекционно-семеноводческой сфере. Ежегодное выделение субсидий на воспроизводство оригинальных и элитных семян льна привело к улучшению сортового разнообразия и состава высеянных семян. В 2006 году высевалось 5-7 сортов, а к 2017 году высевается более 10 сортов отечественной и зарубежной селекции.

При этом значительную долю (36 %) занимают сорта смоленской селекции, 28 % – голландский сорт Агата, 24 % – сорта белорусской селекции, 12 % – сорта тверской селекции.

Сегодня семеноводством льна в Смоленской области занимаются открытое акционерное общество «Ярцевский льнозавод» и общество с ограниченной ответственностью «Извеково», которые ежегодно производят более 100 тонн элитных семян сортов льна смоленской селекции. Урожайность семян льна составляет 4-5 центнеров с 1 гектара.

Ежегодно за пределы Смоленской области реализуется 50-60 тонн семян льна, что составляет более 50 % от объема произведенных семян льна в Смоленской области. Смоленские семена льна широко востребованы в Вологодской области, Костромской области и в ряде других областей Центрального федерального округа.

В Смоленской области продолжается работа по совершенствованию технологии уборки льна на семенные и товарные цели.

В 2013 году на предприятиях муниципального образования «Вяземский район» Смоленской области, занимающихся льноводством, совместно с публичным акционерным обществом «Пензмаш» были апробированы технологии с применением очесывающих жаток для уборки льна на семена.

В результате усовершенствования технологий сократились потери и увеличился выход качественных семян льна. Так, на отдельных полях урожайность семян составила 7 центнеров с 1 гектара и выше. В 2014-2016 годах льносеющими предприятиями Смоленской области было собрано по 700 тонн семян льна, что в 2-3 раза больше объемов, произведенных в 2009-2011 годах.

Несмотря на то, что ведомственная целевая программа утратила силу, в рамках реализации областной государственной программы «Развитие сельского хозяйства и регулирование рынков сельскохозяйственной продукции, сырья и продовольствия в Смоленской области» на 2014 — 2020 годы, утвержденной постановлением Администрации Смоленской области от 20.11.2013 № 928, сохраняются мероприятия, направленные на развитие льноводства в Смоленской области:

— предоставлений субсидий сельскохозяйственным товаропроизводителям (кроме граждан, ведущих личное подсобное хозяйство) на оказание несвязанной поддержки в области производства льна-долгунца;

— предоставление субсидий сельскохозяйственным товаропроизводителям (кроме граждан, ведущих личное подсобное хозяйство), занимающимся выращиванием льна-долгунца, на производство реализованной льнотресты (в переводе на льноволокно);

— предоставление субсидий сельскохозяйственным товаропроизводителям (кроме граждан, ведущих личное подсобное хозяйство), занимающимся выращиванием льна-долгунца, на возмещение части затрат на приобретение сельскохозяйственной техники и (или) оборудования для производства и (или) первичной переработки льна-долгунца.

1.2 Основные проблемы развития льняной отрасли в Смоленской области

Льноводству в настоящее время свойственны проблемы, характерные и для других отраслей экономики, а именно:

— несовершенные меры регулирования со стороны государства;

— нестабильность рынка, возникшая под воздействием санкций;

— отсутствие высококвалифицированных специалистов;

— отсутствие инвестиций в строительство и модернизацию основных средств предприятий льняной отрасли Российской Федерации;

— отсутствие качественной отечественной льноуборочной техники;

— отсутствие современного российского оборудования для первичной переработки льнотресты;

— отсутствие поддержки льносеющих предприятий со стороны государства;

— слабая сырьевая база для производства длинного волокна. Перерабатывающие компании испытывают зависимость от импортного сырья и вынуждены закупать длинное волокно у стран-импортеров.

Сложное финансовое положение значительной части сельскохозяйственных товаропроизводителей льняной отрасли привело к возникновению следующих проблем:

— невозможность обновлять материально-техническую базу;

— сокращение закупок новой техники;

— отсутствие финансовых средств для приобретения минеральных удобрений и средств для проведения защитных мероприятий на посевах льна;

— физический износ основных средств производства, помещений для хранения семян льна, сушильно-сортировальной базы.

Сельскохозяйственные предприятия Смоленской области, которые выращивают лен, сталкиваются с проблемами, связанными со сбытом переработанного сырья и модернизацией оборудования.

К основным проблемам развития льняной отрасли в Смоленской области относятся:

— отсутствие специализированной техники и оборудования, что приводит к снижению качественных и количественных характеристик урожая, а также эффективности его дальнейшей переработки;

— низкий выход наиболее ценного продукта – длинного льноволокна (на уровне 40 — 45 процентов от общего количества получаемой готовой продукции);

— отсутствие современного технологического оборудования по переработке волокна;

— нехватка квалифицированных трудовых ресурсов для развития данной отрасли.

В связи с наличием указанных проблем динамика большинства производственных и экономических показателей производства льна неудовлетворительна, уменьшены его валовые сборы.

Низкая эффективность возделывания льна не стимулирует сельскохозяйственных товаропроизводителей к расширению посевных площадей данной культуры и увеличению производства продукции льняной отрасли.

Таким образом, потенциал развития льняной отрасли существенный, но необходима государственная поддержка.

Развитие льняного кластера Смоленской области – единственный путь не потерять культуру возделывания льна.

1.3 Основные направления развития льняного кластера Смоленской области

1.3.1 Основные цели и задачи

В силу благоприятных природно-климатических условий для возделывания льна (среди льносеющих областей Смоленский регион имеет наивысший балл интегрального индекса оценки естественных условий производства льна-долгунца, который равен 1,65) льняная отрасль занимает особое место в Смоленской области.

Наличие больших площадей, пригодных для выращивания высококачественного льна – важное конкурентное преимущество Смоленской области на всероссийском и мировом рынках. При условии максимального использования имеющегося потенциала в Смоленской области существует возможность возделывать лен на площади 100 тыс. гектаров, или на 10 % имеющейся площади пашни (в Российской Федерации за последние 5 лет посевные площади льна в среднем составляли 50-55 тыс. гектаров).

Льняная отрасль Смоленской области располагает богатым производственным и научным потенциалом. В Смоленской области испытывают новые сорта льна, технологии и машины, что позволяет увеличивать урожайность льнотресты.

В настоящее время в Смоленской области доходность льняной отрасли составляет 185 млн. рублей, или 2 % от суммарных доходов сельского хозяйства.

Для развития экономики Смоленской области необходимо применение такой формы организации и кооперации труда, которая могла бы обеспечить накопление и эффективное использование ресурсов территории. К такой форме можно отнести кластер.

Кластеры, соединяя в себе фундаментальную науку, проектно-конструкторские разработки и новые высокотехнологические производства, создают условия для перевооружения промышленности, определяют приоритетные инвестиционные вложения и формируют комплексные производственно-технологические пакеты для принятия выгодных инвестиционных решений. Привлечение инвестиций в кластер обеспечивает мультипликативный эффект развития экономики Смоленской области.

Целью развития льняного кластера Смоленской области является повышение конкурентоспособности и экономического потенциала льняной отрасли за счет реализации эффективного взаимодействия предприятий, научных учреждений и органов власти для расширения доступа к инновациям, технологиям и высококвалифицированным кадрам.

Стратегическая цель развития льняного кластера Смоленской области – возвращение Смоленской области лидирующих позиций в Российской Федерации по производству льна.

Задачами развития льняного кластера Смоленской области являются:

— создание благоприятного инвестиционного климата, повышение инвестиционной привлекательности льняной отрасли и повышение объема инвестиций в льняную отрасль;

— содействие эффективной реализации проектов, направленных на повышение конкурентоспособности участников льняного кластера Смоленской области;

— обеспечение эффективной методической, информационно-консультационной, научной и образовательной поддержки функционирования льняного кластера Смоленской области на региональном и отраслевом уровне;

— повышение эффективности работы сельскохозяйственных организаций за счет внедрения современных технологий производства высококачественного льноволокна;

— выстраивание эффективного взаимодействия между участниками льняного кластера Смоленской области;

— создание между участниками льняного кластера Смоленской области замкнутой производственной линии;

— увеличение экспорта льноволокна;

— устранение разрыва в цепочке «наука – образование – бизнес» в льняной отрасли;

— повышение эффективности деятельности участников льняного кластера Смоленской области за счет оптимизации внутреннего взаимодействия, а также развитие инфраструктуры;

— повышение эффективности коммуникации между участниками льняного кластера Смоленской области и органами государственной власти Смоленской области, органами местного самоуправления муниципальных образований Смоленской области, формирование единой стратегии развития;

— развитие взаимодействия между поставщиками и производителями, образовательными учреждениями, финансовыми и государственными институтами;

— организация международных контактов в целях выхода на новые рынки сбыта готовой продукции участников льняного кластера Смоленской области;

— содействие устойчивому развитию льняной отрасли в Смоленской области;

— содействие развитию науки и инновационной деятельности в сфере производства и переработки льна;

— развитие кооперативных связей участников льняного кластера Смоленской области;

— формирование эффективной системы взаимодействия между участниками льняного кластера Смоленской области;

— привлечение лучших экспертных ресурсов для реализации кластерных проектов;

— содействие привлечению прямых инвестиций для проектов, реализуемых в рамках льняного кластера Смоленской области.

1.3.2 Участники льняного кластера Смоленской области

Важным компонентом льняного кластера Смоленской области является его инфраструктура, к которой относятся образовательные организации, научно-исследовательские организации, финансовые институты.

Среди объектов инфраструктуры льняного кластера Смоленской области следует выделить федеральное государственное бюджетное образовательное учреждение высшего образования «Смоленская государственная сельскохозяйственная академия» (далее – ФГБОУ ВО Смоленская ГСХА), которое осуществляет подготовку кадров, профессиональную переподготовку и повышение квалификации работников в сфере аграрно-промышленного комплекса (сельское хозяйство), лесного хозяйства, геодезии.

ФГБОУ ВО Смоленская ГСХА занимается изучением производства льна и процессов его переработки.

В 2016 году ФГБОУ ВО Смоленская ГСХА получила грант Министерства сельского хозяйства Российской Федерации по теме исследования «Разработка инновационной технологии переработки льна-долгунца как стратегического сырья», в рамках которого дана оценка комплексных приемов, определяющих качество агроценоза льна-долгунца, снижение рисков агроклиматических стресс-факторов, болезней, улучшение вылежки, обеспечивающих повышение выхода льняной продукции.

ФГБОУ ВО Смоленская ГСХА уделяет особое внимание научным исследованиям и разработкам, проводимым молодыми специалистами. Актуальные темы диссертационных и магистерских работ, выполненных студентами и аспирантами указанного учреждения, будут востребованы в работе предприятий льняного кластера Смоленской области.

К основным направлениям реализации имеющегося потенциала льняной отрасли Смоленской области относятся вопросы совершенствования научного обеспечения развития льноводства. Федеральное государственное бюджетное научное учреждение «Смоленская государственная сельскохозяйственная опытная станция имени А.Н. Энгельгардта» (далее также – ФГБНУ Смоленская ГОСХОЗ) является одним из старейших научно-исследовательских учреждений страны в сфере сельского хозяйства. Оно было основано в 1896 году. За период функционирования ФГБНУ Смоленская ГОСХОЗ смоленскими селекционерами создано 35 сортов льна-долгунца, ежегодно в ФГБНУ Смоленская ГОСХОЗ производится до 5 тонн оригинальных семян. В Смоленской области сортами льна-долгунца селекции ФГБНУ Смоленская ГОСХОЗ занято более 70% посевных площадей, а в Российской Федерации – около 30%.

В Смоленской области при возделывании льна также широко используются современные инновационные разработки федерального государственного бюджетного научного учреждения «Всероссийский научно-исследовательский институт льна», расположенного в городе Торжке Тверской области, которое занимается селекцией льна-долгунца и нарабатывает технологии его возделывания и уборки.

Также планируется, что в рамках технологической инфраструктуры в состав льняного кластера Смоленской области войдет федеральное государственное бюджетное научное учреждение «Всероссийский научно-исследовательский институт механизации льноводства» – единственное учреждение на территории Российской Федерации и всего постсоветского пространства, разрабатывающее специализированную технику для уборки льна, первичной переработки льнотресты, доработки семян, производства из них продуктов питания.

1.3.3 Структура управления льняным кластером Смоленской области

Управление льняным кластером Смоленской области планируется осуществлять советом льняного кластера Смоленской области, в состав которого войдут представители органов государственной власти Смоленской области, руководители предприятий – участников льняного кластера Смоленской области, руководители образовательных организаций Смоленской области. Целью деятельности совета льняного кластера Смоленской области является обеспечение стратегического руководства деятельностью льняного кластера Смоленской области.

На 2018 год запланировано создание специализированной организации по развитию льняного кластера Смоленской области с образованием юридического лица – ассоциации. К основным целям деятельности ассоциации относятся:

— объединение членов ассоциации для развития льняного кластера Смоленской области;

— повышение конкурентоспособности выпускаемой продукции предприятиями льняного кластера Смоленской области, а также иных видов деятельности, осуществляемых членами ассоциации;

— повышение в обществе авторитета, престижа и общественной значимости деятельности членов ассоциации;

— качественная профессиональная подготовка работников организаций – членов ассоциации и индивидуальных предпринимателей – членов ассоциации;

— постоянная нацеленность на повышение стандартов деятельности членов ассоциации;

— содействие в реализации и защите прав и интересов членов ассоциации;

— разработка и установление стандартов и правил деятельности членов ассоциации, а также контроль за соблюдением требований указанных стандартов и правил.

Координатором льняного кластера Смоленской области будет являться автономная некоммерческая организация «Центр кластерного развития Смоленской области», которая будет решать следующие задачи:

— проведение анализа потенциала Смоленской области в части развития льняного кластера Смоленской области;

— разработка проектов программ развития льняного кластера Смоленской области;

— разработка и содействие в реализации инвестиционных программ, технико-экономических обоснований проектов и программ развития льняного кластера Смоленской области;

— проведение мониторинга состояния инновационного, научного, производственного, финансово-экономического потенциала льняного кластера Смоленской области и актуализация программ развития льняного кластера Смоленской области;

— организационное проектирование цепочек взаимодействия между участниками льняного кластера Смоленской области;

— содействие в разработке и продвижении бренда льняного кластера Смоленской области;

— содействие участию в совместных кластерных проектах участников льняного кластера Смоленской области, образовательных организаций и научных организаций;

— организация вебинаров, «круглых столов», конференций, семинаров для участников льняного кластера Смоленской области;

— проведение публичных обсуждений (стратегических сессий) проектов стратегий и программ развития льняного кластера Смоленской области;

— оказание содействия участникам льняного кластера Смоленской области при получении государственной поддержки;

— оказание содействия в выводе на рынок новых продуктов (работ, услуг) участников льняного кластера Смоленской области;

— оказание содействия участникам льняного кластера Смоленской области в посещении крупных российских и международных выставочных площадок;

— продвижение товаров (работ, услуг) участников льняного кластера Смоленской области на конгрессно-выставочных мероприятиях;

— оказание содействия в получении маркетинговых услуг (проведение маркетинговых исследований, позиционирование товаров, работ, услуг);

— организация и проведение обучающих тренингов, семинаров с привлечением сторонних организаций с целью обучения сотрудников организаций – участников льняного кластера Смоленской области;

— оказание содействия в проведении информационных кампаний в средствах массовой информации для участников льняного кластера Смоленской области в части освещения деятельности предприятий – участников льняного кластера Смоленской области, деятельности льняного кластера Смоленской области и перспектив его развития;

— координация развития внутрикластерных инициатив, целевых программ и проектов в интересах отдельных участников или группы участников льняного кластера Смоленской области;

— координация разработки и согласования программы развития льняного кластера Смоленской области;

— участие в разработке нормативных правовых актов, целевых программ развития льняной отрасли в Смоленской области;

— обобщение и распространение информации о достижениях науки и техники, российском и иностранном опыте в сфере развития льняной отрасли;

— выработка рекомендаций для органов государственной власти Смоленской области по внесению корректировок в региональные программы развития льняной отрасли Смоленской области.

1.3.4 Преимущества кластерного подхода в развитии льняной отрасли в Смоленской области

Процесс воспроизводства льна возможен только с помощью инвестиций, которые можно привлечь при помощи четко выстроенной цепочки государственного финансирования путем создания кластера.

Деятельность льняного кластера Смоленской области позволит сформировать замкнутый цикл производства льняной продукции с выпуском готовых изделий изо льна по принципу «от поля – до прилавка», а также организовывать проведение научно-исследовательских и опытно-конструкторских работ.

Преимущества кластерного подхода:

— эффективное взаимодействие органов государственной власти Смоленской области, органов местного самоуправления муниципальных образований Смоленской области с бизнесом (представители органов государственной власти Смоленской области, органов местного самоуправления муниципальных образований Смоленской области выступают равноправными партнерами, влияя на принятие организационных и экономических решений в льняном кластере Смоленской области);

— повышение доступности различного рода финансовых ресурсов, участие в федеральных и региональных программах поддержки кластеров;

— развитие и модернизация производственной инфраструктуры, реализация совместных проектов организаций – участников льняного кластера Смоленской области в данной сфере;

— технологическое и организационное взаимодействие между участниками льняного кластера Смоленской области (стабильная технологическая цепочка: производство – переработка – сбыт);

— взаимодействие в области подготовки кадров, профессиональной переподготовки и повышения квалификации работников, улучшение кадрового обеспечения предприятий;

— уменьшение затрат на внедрение инноваций, повышение возможностей для внедрения внутренней специализации и стандартизации;

— развитие совместной брендовой политики;

— совместный выход на зарубежные рынки;

— повышение доступности и качества научно-исследовательских и опытно-конструкторских работ, формирование и развитие совместной научной базы и информационной среды;

— снижение издержек производства;

— повышение эффективности малых предприятий, что приводит к увеличению налогооблагаемой базы и налоговых поступлений в бюджет Смоленской области;

— снижение барьеров выхода на рынки сбыта продукции и поставок сырья и материалов, рабочей силы для средних и малых предприятий;

— повышение общей экономической устойчивости предприятий как внутри льняного кластера Смоленской области, так и за его пределами, что дает возможность субъектам малого и среднего предпринимательства получать доступ к финансовым ресурсам, которые раньше были недоступны;

— возможность для участников льняного кластера Смоленской области систематизировать возникающие проблемы и пути их преодоления совместными усилиями;

— появление инфраструктуры для научно-исследовательских и опытно-конструкторских разработок;

— возможности для более успешного выхода на внешние рынки.

Таким образом, кластер – это объединение целей, задач, сил, позволяющее реализовать возможности и защитить интересы каждого его участника.

Перевод льняной отрасли на кластерную основу позволит в дальнейшем увеличивать засеваемые площади, урожайность, качество льнотресты и, как результат, повысить производство выпускаемой продукции (льняных тканей и пряжи, нетканых и различных композитных материалов) за счет получения конкурентоспособной продукции.

Развитие льняного кластера Смоленской области позволит объединить науку и технику, производство и переработку, а также сбыт льняной продукции и создаст вертикально интегрированную систему государственного контроля с взаимовыгодным сотрудничеством с сельскохозяйственными товаропроизводителями и перерабатывающими предприятиями легкой промышленности, а также позволит привлечь средства федерального бюджета на финансирование мероприятий по развитию льняной отрасли в Смоленской области.

1.3.5 Мероприятия по развитию льняного кластера Смоленской области

Перечень основных мероприятий по развитию льняного кластера Смоленской области включает в себя следующие мероприятия:

1. Проведение маркетингового исследования состояния льняной отрасли Смоленской области, в ходе которого необходимо:

— провести анализ итогов работы льняной отрасли в 2017 году;

— оценить состояние производственной базы;

— провести анализ потребности, наличия и состояния техники для выращивания и первичной переработки льна.

2. Создание органов управления льняным кластером Смоленской области для повышения эффективности взаимодействия между участниками льняного кластера Смоленской области, привлечения инвестиций, взаимодействия с органами государственной власти Смоленской области, органами местного самоуправления муниципальных образований Смоленской области и федеральными органами государственной власти.

3. Комплекс мероприятий по продвижению льняного кластера Смоленской области, проводимый на регулярной основе и включающий в себя разработку сайта льняного кластера Смоленской области, подготовку презентации, продвижение информации о льняном кластере Смоленской области в средствах массовой информации, проведение конференций, семинаров, «круглых столов».

4. Развитие приоритетных направлений льняного кластера Смоленской области за счет внедрения углубленной специализации, современных технологий, повышения обеспеченности участников льняного кластера Смоленской области качественными семенами.

5. Улучшение сбыта продукции производителей Смоленской области путем создания коллективного регионального бренда и его продвижения.

6. Подготовка бизнес-планов, технико-экономических обоснований совместных кластерных проектов, в том числе создание новых товарных сегментов.

7. Формирование портфеля совместных кластерных проектов на 2019- 2020 годы.

8. Разработка и утверждение программы развития льняного кластера Смоленской области, которая включает:

— развитие сектора исследований и разработок;

— развитие научно-технической кооперации участников льняного кластера Смоленской области;

— развитие производственного потенциала и производственной кооперации;

— укрепление материально-технической базы, техническое и технологическое перевооружение участников льняного кластера Смоленской области.

Для разработки комплексного плана научных исследований предполагается объединить усилия научно-исследовательских и образовательных организаций, организаций машиностроения, предприятий легкой и текстильной промышленности, а также предприятий других отраслей экономики.

Таким образом, важное значение в рассматриваемом направлении должны занимать эффективные инновационные технические средства для первичной переработки соломы и тресты льна в поле. Они должны быть простыми, надежными, способными получать короткое волокно (моноволокно) различного функционального назначения для производства изделий технического и бытового назначения, снижать затраты на перевозку волокна в склады сырья или в места дальнейшей глубокой переработки. Их внедрение заинтересует переработчиков льна, тем самым привлечет дополнительные финансовые средства в отрасль, а значит, сделает указанные технические средства финансово привлекательными.

2. ОБЗОР И АНАЛИЗ АНАЛОГОВ БЛОЧНО-МОДУЛЬНОГО МОБИЛЬНОГО АГРЕГАТА ДЛЯ ПЕРЕРАБОТКИ ЛЬНОТРЕСТЫ В ХОЗЯЙСТВЕ

Основной проблемой повышения эффективности льнокомплекса России является отсутствие инновационных технических средств для переработки соломы и тресты льна в поле.

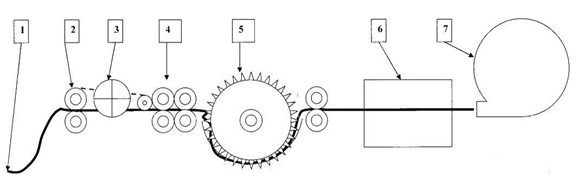

Современные исследования в этом направлении немногочисленны. Существует российский аналог – способ получения штапелированного волокна льна по прядильным характеристикам, близким к хлопковому волокну [2], который включает резку льнотресты (рисунок 2.1).

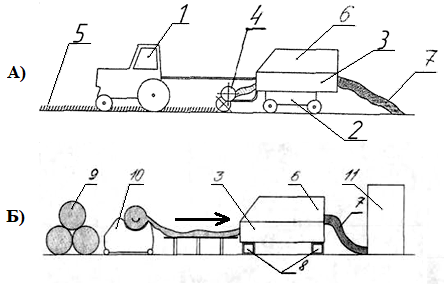

Рисунок 2.1. Технологическая схема самоходной машины: 1 – треста на льнище; 2 – гладкие вальцы; 3 – резательные диски; 4 – мяльные вальцы винтовые; 5 – костроотделитель; 6 – вибрационный грохот; 7 – рулон полученного волокна.

Резку льнотресты осуществляют в поле на самоходной машине (рисунок 2.2) с обеспечением штапельной длины волокна ориентировочно от 30 до 40 мм и частичным его обескостриванием. Как заявляют авторы, использование данного изобретения позволит исключить первичную обработку льна на льнозаводах.

Анализ предлагаемого способа и самоходной машины показал, что для реальных полевых условий её производительность по тресте 2100 кг/ч, по волокну 540 кг/ч и невысокая засоренность волокна, равная 12 % одновременно такие результаты получить невозможно.

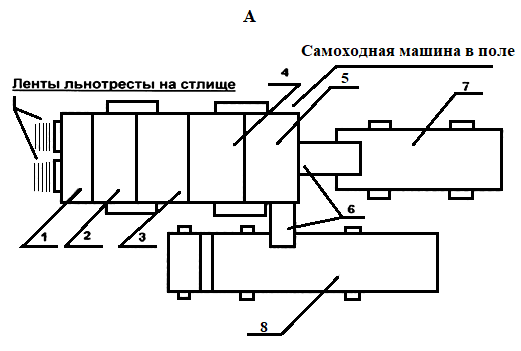

Рисунок 2.2. Вид самоходной машины: А – переработка льнотресты в поле; Б – переработка волокна на текстильном предприятии: 1 – узел подъема тресты; 2 – узел формирования слоя тресты; 3 – резательный узел; 4 – узел обескостривания; 5 – узел прессования; 6 – транспортер; 7 – тележка прицепная; 8 – кузов грузового автомобиля; 9 – узел глубокого обескостривания волокна; 10 – узел производства штапелированного волокна.

Если представить, что волокно после самоходной машины в поле будет иметь более высокую засоренность, чем 12 %, то затраты на производство волокна возрастут, так как может потребоваться доочистка волокна.

В самоходной машине реализовано несколько процессов, поэтому она будет достаточно металлоемкой, при работе в поле это может снизить её эффективность. В этом случае может увеличиться её потребляемая мощность, а также возрастет цена.

Следует отметить, что часть отмеченных недостатков, может быть исключено, но данная самоходная машина так и не была изготовлена, ни в виде экспериментальной установки, ни в опытном образце.

Существует также агрегат для уборки и переработки льна в штапелированное волокно [3], который включает механическую систему, перемещающуюся по полю и состоящую из узлов подъема слоя стеблей в виде ленты, их обескостривания и штапелирования. Вся механическая система расположена на съемной платформе, закрепленной на прицепном шасси, которое перемещается по полю с помощью автономного тягового средства. Система имеет возможность, отсоединения узла подъема ленты стеблей. Оставшаяся часть имеет функцию обескостривания тресты и включает мяльные валки, трепальный барабан, а также встряхивающее устройство для одновременного удаления костры и штапелирования волокна без операции резки и достижения средней длины волокон более 70 мм , причем после съема платформы с шасси механическая система может функционировать без узла подъема ленты стеблей в стационарных условиях.

На рисунке 2.3 изображен агрегат, убирающий и перерабатывающий лен в полевых условиях, и перерабатывающий лен в стационарных условиях.

Рисунок 2.3. Агрегат для уборки и переработки льна в штапелированное волокно: А – убирающий и перерабатывающий лен в полевых условиях; Б – перерабатывающий лен в стационарных условиях.

Агрегат позволяет эксплуатацию в двух вариантах — полевом и стационарном. Полевой вариант эксплуатации агрегата для уборки и переработки льна в штапелированное волокно позволяет осуществлять рабочий процесс следующим образом.

Агрегат в составе тягового средства (трактора 1) и прицепа 2 (рисунок 2.3 А), с установленной на нем платформой 3, на которой закреплена механическая система в составе узла подъема 4 ленты 5 и узла 6 для обескостривания стеблей и штапелирования перемещается по полю. При этом осуществляется подбор лент стеблей стланцевой тресты 5 и их переработку с конечным получением частично очищенного от костры штапелированного льняного волокна 7 со средневзвешенной штапельной длиной более 70 мм.

После переработки полученное волокно укладывается на поверхность поля. Сразу после укладки волокно 7 подбирается с поля, например, рулонным пресс-подборщиком, который формирует из него рулон 9 (рисунок 2.3 Б). Далее этот рулон с применением погрузочного средства укладывается на транспортное средство для перевозки на текстильное предприятие.

Второй вариант эксплуатации реализуется в стационарных условиях (рисунок 2.3 Б) платформа 3 снимается с шасси и устанавливается на опоры 8 для стационарной работы находящегося на ней узла 6. Заготовленные хозяйством в процессе уборки рулоны стеблей стланцевой тресты 9 из мест сезонного хранения доставляются к месту стационарной переработки. Там с помощью размотчика рулона 10 формируется слой стеблей тресты, который подается к узлу 6 для переработки. Полученное частично обескостренное штапелированное льняное волокно со средней длиной более 70 мм прессуется в кипы с применением пресса 11. После этого кипы поступают на текстильные предприятия.

Преимуществами данной разработки являются.

1. После съема платформы с шасси механическая система может функционировать в стационарных условиях. Это позволяет сократить издержки производства на транспортные расходы, связанные с необходимостью перемещения больших объемов тресты к месту ее переработки, как правило, расположенному за пределами хозяйства.

2. Вариативность использования позволяет эксплуатировать систему круглый год.

3. Освободившийся прицеп и тяговое средство направляются на выполнение иных, не связанных с льнопроизводством, операций.

4. Использование электропривода в стационарных условиях значительно сократит энергетические издержки производства.

Таким образом, предлагаемый вариативный способ эксплуатации системы позволит более рационально использовать тяговое средство и прицеп. Более того, появляется возможность повысить занятость сельского населения в осеннее-зимний период и получить доход от реализации льняного волокна, выработанного в стационарных условиях.

5. Возможность при работе узла обескостривания выполнять одновременно функции штапелирования волокна с достижением его средней длины более 70 мм позволяет получать волокно с требуемыми параметрами технологического качества. Такие параметры обеспечивают рациональную подготовку волокна и его переработку на прядильных машинах, например при получении смесовой хлопкольняной пряжи. Причем, исключение резки будет способствовать уменьшению доли волокон «пуховой группы», что повысит выход готового продукта.

Недостатки описанного агрегата аналогичны недостаткам самоходной машины [2], описанной выше. Это сложность конструкции, так как и в предыдущей машине, в этом агрегате, кроме обязательного поднимающего узла, реализовано еще несколько последовательно установленных узлов (процессов): мяльный, трепальный, встряхивающий и выводящий. Как отмечалось выше, это достаточно металлоэнергоемкие узлы, что, несомненно, потребует увеличенную мощность привода и массу, увеличит неравномерность работы агрегата, а значит, снизит его эффективность и производительность. В настоящее время этот агрегат также не изготовлен и соответственно не имеет практического применения

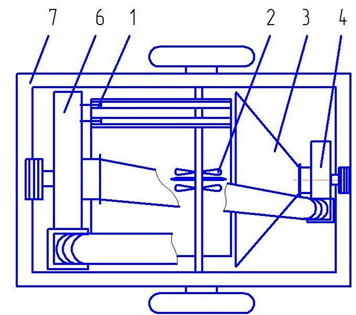

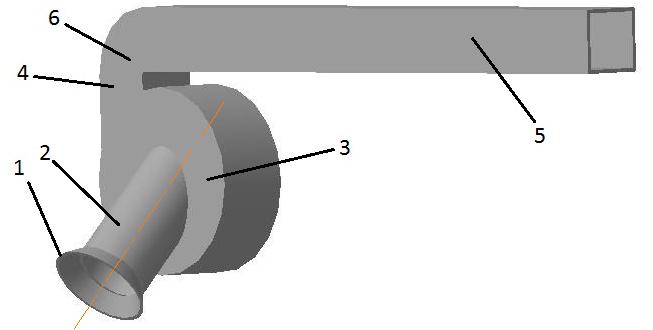

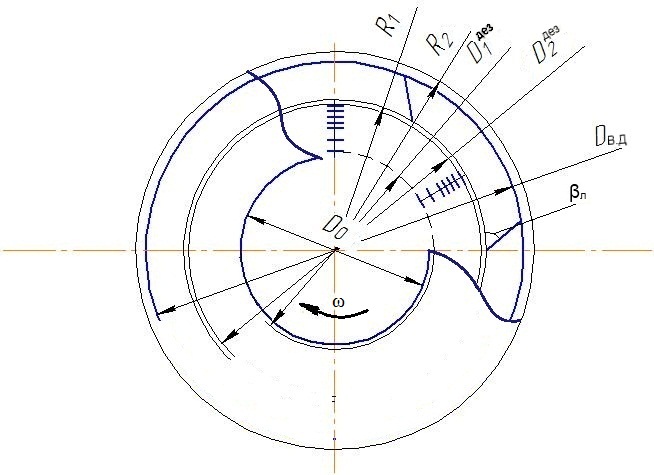

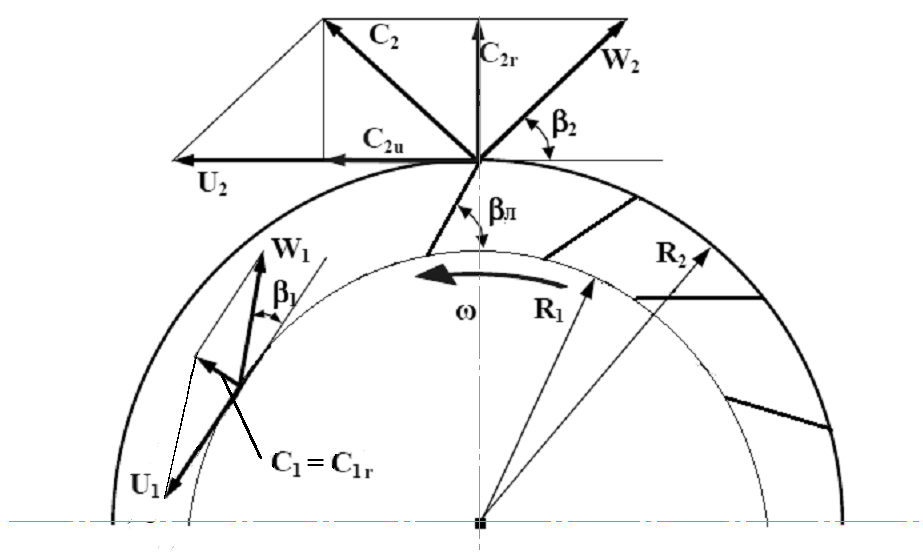

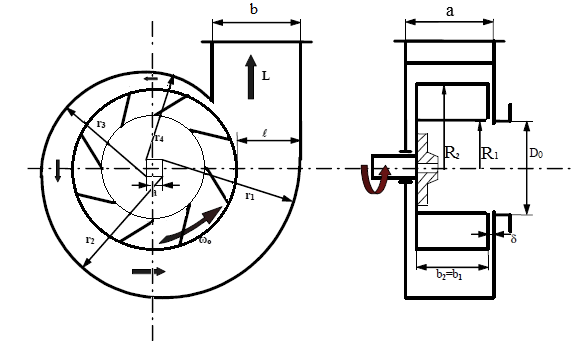

В 2015 году был разработан льнокомбайн КВЛ-1, предназначенный для первичной переработки льна с целью получения однотипного льноволокна из льна-долгунца в полевых условиях или в условиях стационара [4-8]. Данная полунавесная машина осуществляет в полевых условиях подбор льняной тресты, уложенной в ленту, отделение волокна от древесной части стебля (костры), и сбор готового волокна для передачи на последующую переработку. Конструктивно-технологическая схема КВЛ-1, а также общий вид и основные технологические узлы машины представлены на рисунках 2.4 и 2.5.

Льнокомбайн состоит из: рамы, на которой смонтированы ходовая часть, подборщика; дисковых ножей; вентилятора специального, устройство для нарушения связи волокна и древесины стеблей, устройства для отделения костры от волокна, гидравлической системы, аэродинамической системы транспортировки технологического материала, системы приводных валов.

Рама представляет собой пространственную конструкцию, сваренную из стальных профилей, образующую основной силовой каркас льнокомбайна.

Подборщик с транспортёром состоит из сварного каркаса, на котором смонтированы следующие узлы: копирующие колеса, подбирающий барабан с пружинными зубьями, цепной передачи с гидроприводом, приводящей во вращение барабан.

Дисковые ножи представляют собой остро заточенные диски, закрепленные с помощью ступиц на оси. Вращаются ножи вместе с осью при помощи гидропривода.

Устройство по отделению волокна от костры представляет собой сварной корпус («улитку»), внутри которого размещено рабочее колесо и смонтированы силовые элементы ударно воздействующими на льнотресту. Крепится рабочее колесо в подшипниковой опоре, смонтированной снаружи корпуса.

Гидравлическая система состоит из гидромоторов, вращающих рабочие органы, гидроцилиндров и системы трубопроводов, адаптированных для присоединения к буксирующему энергетическому средству (далее по тексту буксирующее ЭС).

а

б

Рисунок 2.4. Конструктивно-технологическая схема машины для первичной переработки льна в поле КВЛ-1: а – вид сбоку; б – вид сверху: 1 – узел подъема; 2 – узел резки; 3 – щелевая воронка; 4 – вентилятор; 5 – узел питания; 6 – гарнитура – устройство для нарушения связи волокна и древесины стеблей; 7 – основание машины.

|

а) |  |

б) |

|

в) |  |

г) |

|

д) |  |

е) |

|

ж) |  |

з) |

Рисунок 2.5. Вид льнокомбайна КВЛ-1: а – общий вид; б – с буксирующим энергетическим средством; в – узел резки; г – устройство по отделению волокна от костры; д – приемная (всасывающая) воронка; е – при испытании в поле; ж – на испытаниях в лабораторно-производственных условиях; з – модернизированный подбирающий аппарат без узла резки.

Устройство по разделению волокна и костры закреплено на воздуховоде аэродинамической транспортной системы и состоит из корпуса с входным отверстием и выходным окном специальной конфигурации, разделяющим технологический продукт на основе физико-механических свойств. Механизм установки устройства при переводе в транспортное положение позволяет сложить выступающие за габарит рамы льнокомбайна элементы.

Аэродинамическая система транспортировки технологического продукта представляет собой систему воздуховодов, соединяющих агрегаты льнокомбайна в единую технологическую цепочку.

Система приводных валов состоит из карданного вала, соединяющего буксирующее ЭС с льнокомбайном, главного вала с предохранительными устройствами и ременных передач, передающих крутящий момент на вентилятор и устройство по отделению волокна и костры.

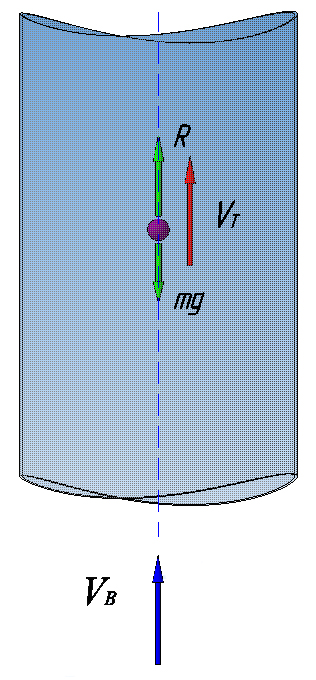

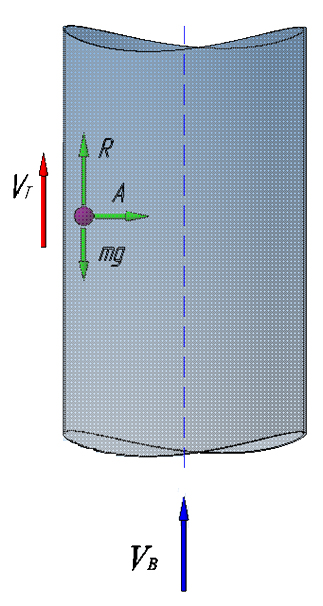

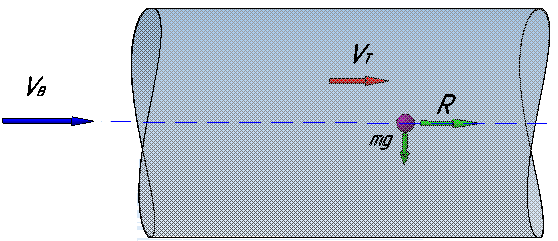

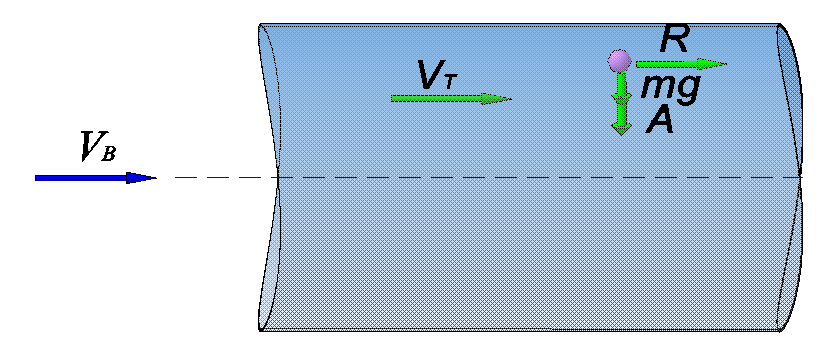

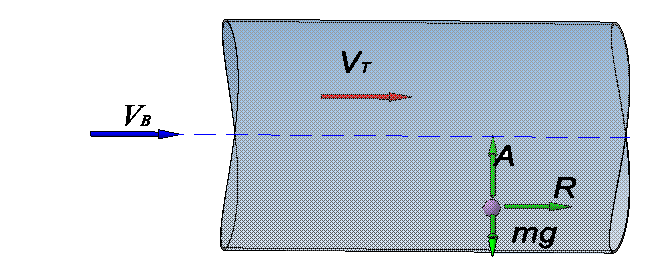

Технологический процесс переработки льна. При работе льнокомбайна в поле, уложенная в ленты и вылежанная льнотреста, захватывается пальцами барабана подборщика, поднимается и направляется в режущий аппарат. Режущий аппарат разделяет ленту льнотресты для обеспечения дальнейшей обработки. Далее разрезанная треста при помощи вентилятора по аэродинамической системе транспортировки поступает в устройство для нарушения связи волокна и древесины стеблей, ударно-воздействующим на льнотресту. При этом происходит разрушение деревянистой части тресты и отделение волокна от костры. Имеющиеся в конструкции элементы совместно с вентилятором создают воздушный поток, который транспортирует технологический продукт (смесь волокна и костры) по воздуховодам в корпус устройства по разделению волокна и костры. В устройстве по разделению волокна и костры, на основе физико-механических свойств, происходит разделение технологического продукта. Волокно собирается в присоединенный к раме льнокомбайна тракторный прицеп, а костра, выдуваемая потоком воздуха, разбрасывается по полю.

Технические характеристики КВЛ-1 представлены в таблице 2.1.

При испытании КВЛ-1 в поле в 2016 году (рисунок 2.5 е) выявлен недостаток в подбирающем аппарате и узле резки (рисунок 2.5 в), первый из которых был модернизирован, а второй, по результатам предварительных исследований, был демонтирован (рисунок 2.4 з). В итоге в испытаниях, описанных в п. 2.2 использовался уже несколько модернизированный вариант КВЛ-1.

Таблица 2.1 – Основные технические характеристики КВЛ-1

| Характеристика | Ед. изм. | Значение |

| Основные технические данные | ||

| Тип машины | полунавесная, колесная, однорядная | |

| Габаритные размеры, не более:

длина транспортная рабочая (с трактором) ширина высота |

мм |

4800 (8000) 2500 2600 |

| Масса, не более | кг | 3000 |

| Колесная база | мм | 2220 |

| Дорожный просвет | мм | 150 |

| Скорость движения, не более:

в режиме работы в транспортном режиме |

км/ч |

0,5-2* 10 |

| Производительность по льноволокну) | т/смена | 0,6-2* |

| Массовая доля костры в льноволокне, не более | % | 25* |

| Влажность льнотресты, не более | % | 17 |

| Ширина валка, не более | мм | 1400 |

| Подборщик | ||

| Тип | Подбирающий аппарат с кулачковым механизмом, пружинными зубьями и пассивным кожухом | |

| Ширина рабочая, не более | мм | 1400 |

| Привод | Гидравлический | |

| Режущий аппарат | ||

| Конструкция | Дисковый | |

| Привод | Гидравлический | |

| Вентилятор | ||

| Конструкция | Центробежный, специальный | |

| Привод | Ременной | |

| Диаметр ротора | мм | 630 |

| Устройство по отделению волокна от костры | ||

| Конструкция | «Вентиляторного» типа с ударными элементами | |

| Привод | Ременный | |

| Диаметр ротора | мм | 1000 |

| Устройство по разделению волокна и костры | ||

| Тип | Инерционное, аэродинамическое | |

| Требования к буксирующему ЭС | ||

| Тяговый класс буксирующего ЭС, не менее | кН | 14 |

| Частота вращения ВОМ | мин-1 | 540 (1000)* |

| Рекомендуемое буксирующее ЭС | – | МТЗ-80 (82) или эквивалент |

| *в зависимости от урожайности и качества льнотресты. | ||

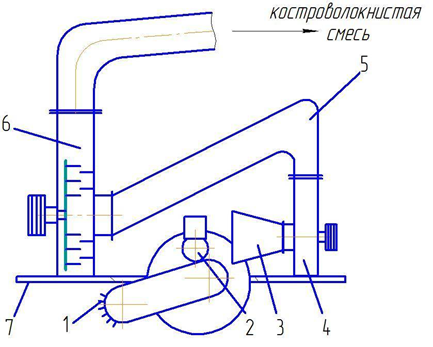

На рисунке 2.6 представлена разработанная в Смоленской ГСХА конструктивно-технологическая схема машины для переработки льнотресты в однотипное и штапелированное волокно как отдельно в полевых условиях, так и в составе стационарных линий, организованных непосредственно в хозяйствах.

Рисунок 2.6. Мобильный агрегат первичной переработки льнотресты.

Гипотезами данной разработки являются:

1. Агрегат может функционировать в стационарных условиях максимально приближенных к месту производства тресты. Это позволяет сократить издержки производства на транспортные расходы, связанные с необходимостью перемещения больших объемов тресты к месту ее переработки, как правило, расположенному за пределами хозяйства.

2. Мобильность использования позволяет эксплуатировать агрегат круглый год.

3. Освободившиеся тяговое средство направляется на выполнение иных, операций.

4. Использование электропривода в стационарных условиях значительно сократит энергетические издержки производства.

5. Появляется возможность повысить занятость сельского населения в осенне-зимний период и получить доход от реализации льняного волокна, выработанного в стационарных условиях.

На основе проведенного обзора существующих технических средств для переработки льна в поле можно сделать следующие выводы.

Задача первичной переработки льняной тресты в поле является актуальной из-за отсутствия развитой сети льноперерабатывающих предприятий, территориально близко расположенных к производителю.

Данную задачу можно решить путем создания мобильных средств способных первично переработать тресту в поле или на стационарных площадках, организованных непосредственно в хозяйствах. Предлагаемые немногочисленные разработки представляются малоэффективными, металлоемкими и энергозатратными. Лабораторная и производственная проверка их невозможна, так как экспериментальные установки и опытные образцы отсутствуют, а наиболее перспективный образец имеет ряд недостатков и не может быть рекомендован для производства.

3. ОБОСНОВАНИЕ КОНСТРУКЦИИ, ПРОГРАММА И МЕТОДИКА ТЕОРЕТИЧЕСКИХ ИССЛЕДОВАНИЙ

3.1 Цели и задачи теоретических исследований

Актуальность исследований. Лен является стратегическим сырьем, так как продукция, полученная из семян и стеблей этого растения, используется во многих отраслях промышленности: текстильной, трикотажной, обувной, медицине, автомобилестроении, строительстве, целлюлозно-бумажной и др.

Одной из основных проблем повышения эффективности производства льноволокна является отсутствие инновационных технических средств для переработки тресты льна непосредственно в хозяйствах.

Объекты исследования. Предлагаемые мобильные устройства, предназначенные для переработки льнотресты в поле, а также разработанный ранее льнокомбайн полунавесной КВЛ-1 и его модернизированный вариант КВЛ-1М для первичной переработки льна в полевых условиях и соответственно технологические процессы, реализации мобильными устройствами первичной переработки льнотресты.

Цель работы. Обоснование и разработка макета конструктивных решений мобильного прицепного агрегата для переработки тресты льна в поле и в стационарных условиях.

Теоретическое обоснование технологического процесса и конструкции мобильного агрегата для первичной переработки тресты льна в короткое волокно в полевых и стационарных условиях хозяйства, производящего лен.

Задачи работы:

- дать оценку технического обеспечения технологий первичной переработки тресты мобильными устройствами;

- исследовать условия переработки тресты мобильными средствами;

- провести теоретические и экспериментальные исследования технологического процесса переработки тресты мобильными агрегатами;

- разработка теоретических основ инновационной технологии первичной переработки тресты льна мобильными блочно-модульными агрегатами;

- разработка методологии определения рациональных условий механической обработки стеблей льна в поле для получения волокна, которое может быть товарной продукцией низкой себестоимости и после доработки продукцией с высокой добавленной стоимостью, из которой можно изготовить изделия различного функционального назначения с необходимыми техническими характеристиками;

- разработка новой логистической схемы перевозки с полей первично переработанного лубоволокнистого материала вместо большого количества исходной тресты;

- повышение надежности технологической схемы, позволяющей с минимальными затратам получать короткое (моноволокно) и длинное волокно различного функционального назначения для производства изделий технического и бытового назначения. Она в несколько раз снизит затраты на перевозку волокна в склады сырья или в места дальнейшей глубокой переработки;

- научно обосновать конструктивные решения узлов и технологическую схему работы блочно-модульного мобильного агрегата для переработки тресты льна;

- дать рекомендации по применению мобильного технического средства переработки льна.

Практическая значимость исследований заключается в том, что мобильный агрегат будет являться неоспоримым эффективными новшеством для первичной переработки льнотресты непосредственно в хозяйствах. Агрегат делает возможным получение короткого льняного моноволокна прямо в поле, минуя операцию прессования соломы или тресты, при этом костра рассыпается в поле, повышая плодородия почвы. Агрегат позволит организовать первичную переработку льнотресты непосредственно в хозяйствах в период межсезонья.

3.2 Программа исследований

В соответствии с поставленными задачами определена следующая программа исследования:

- изучение технологических процессов: первичной переработки льнотресты в короткое и длинное волокно;

- теоретические исследования технологического процесса переработки тресты мобильными агрегатами;

- изучение характеристик льнотресты в зависимости от ее урожайности, влажности, засорённости;

- оценка технического обеспечения технологий первичной переработки тресты мобильными устройствами;

- определение эксплуатационных и технических характеристик проектируемого блочно-модульного прицепного агрегата;

- разработка графической модели мобильного блочно-модульного прицепного агрегата;

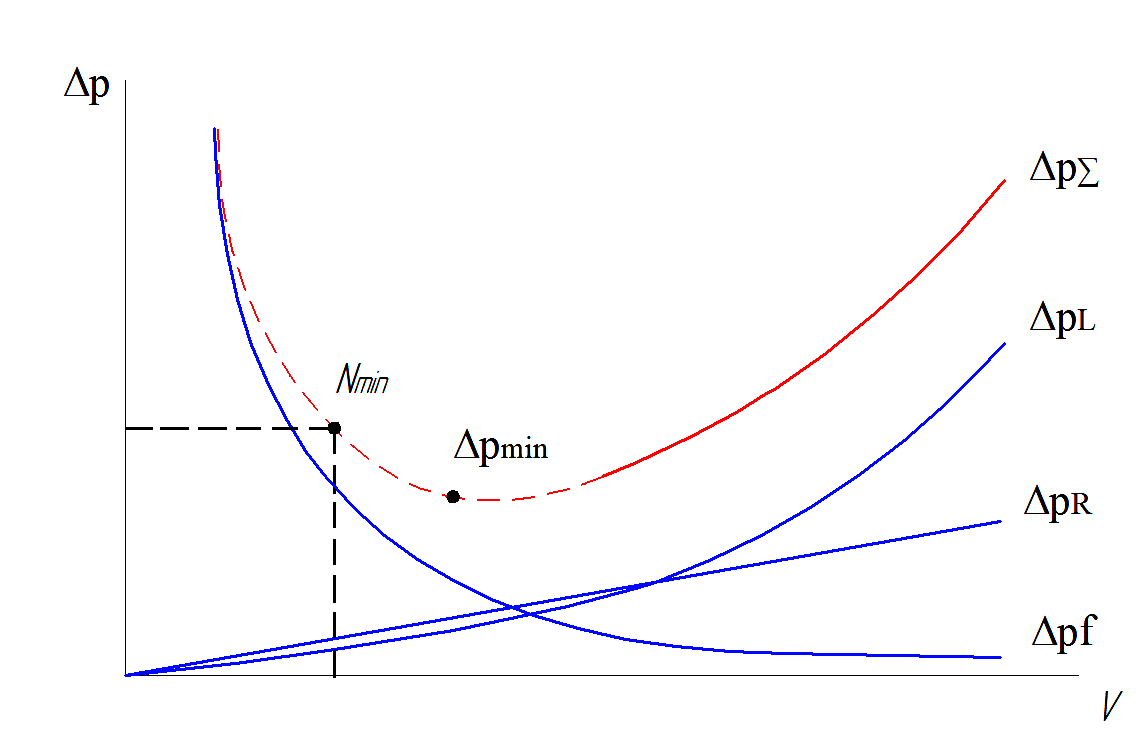

- разработка методики инженерного расчета пневмотранспорта блочно-модульного прицепного агрегата.

3.3 Методика проведения опытно-конструкторских работ

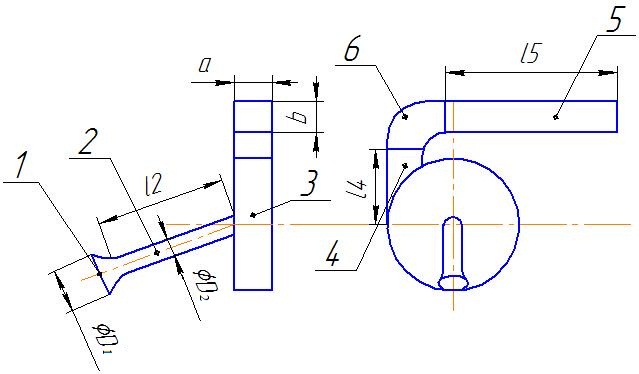

3.3.1 Описание проектируемого агрегата АБМ-1

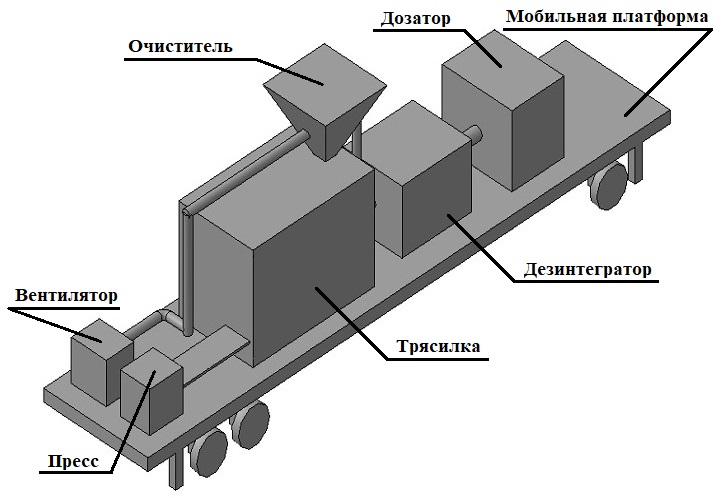

В результате проведенного обзора существующего технического обеспечения технологии мобильной переработки тресты предложена следующая конструктивная схема (см. рисунок 2.6) блочно-модульного мобильного агрегата, предназначенного для переработки льняной тресты в хозяйствах, получившего условное наименование АБМ-1.

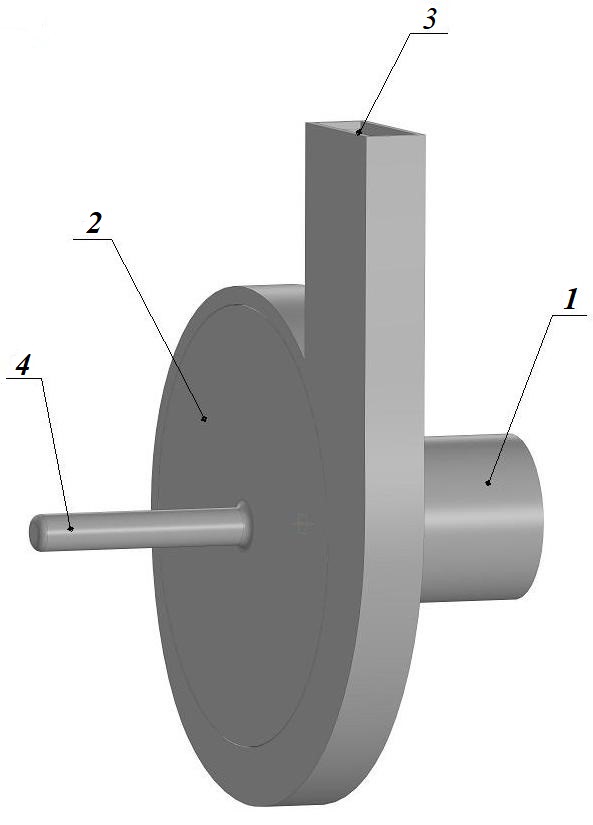

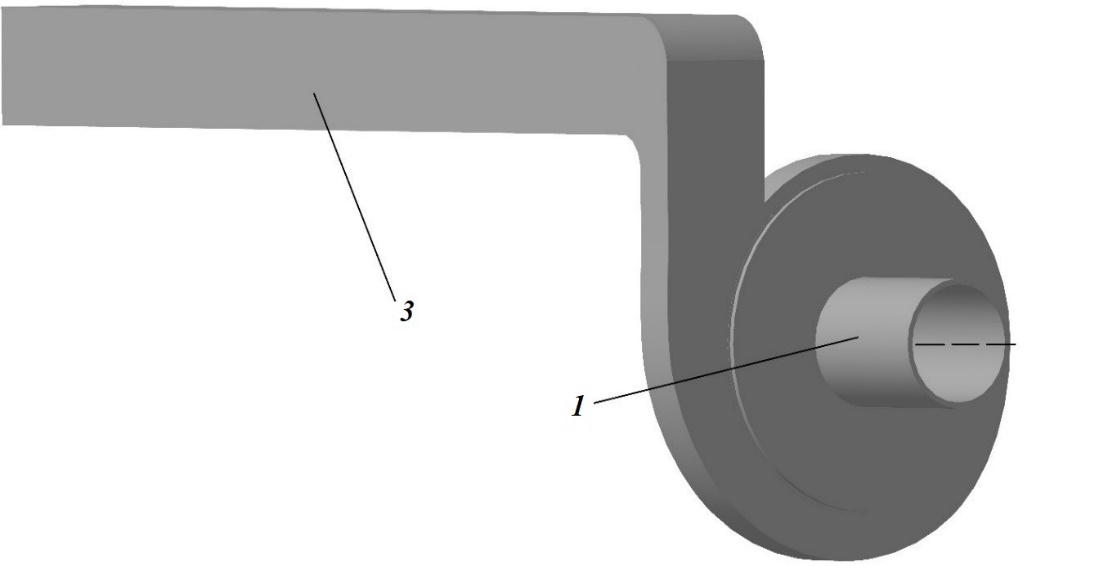

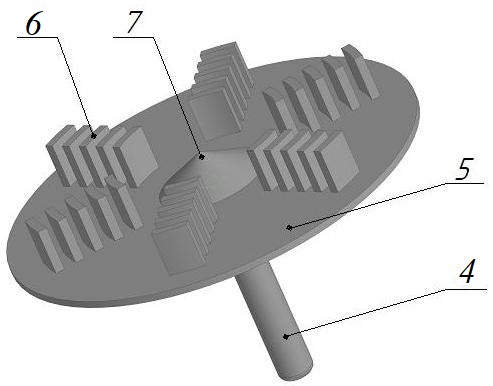

Агрегат АБМ-1 состоит из мобильной платформы, на которой смонтированы: дозирующие устройство; устройство для нарушения связи волокна и древесины стеблей; устройство для разделения волокна и костры; устройство для доочистки волокна; аэродинамической системы транспортировки технологического материала, системы управления механизмами и пресса для упаковки готового материала.

Мобильная платформа представляет собой пространственную конструкцию, сваренную из стальных профилей, опирающуюся на ходовую часть и образующую основной каркас агрегата.

Дозирующий аппарат состоит из размотчика рулонов тресты с направляющим транспортером.

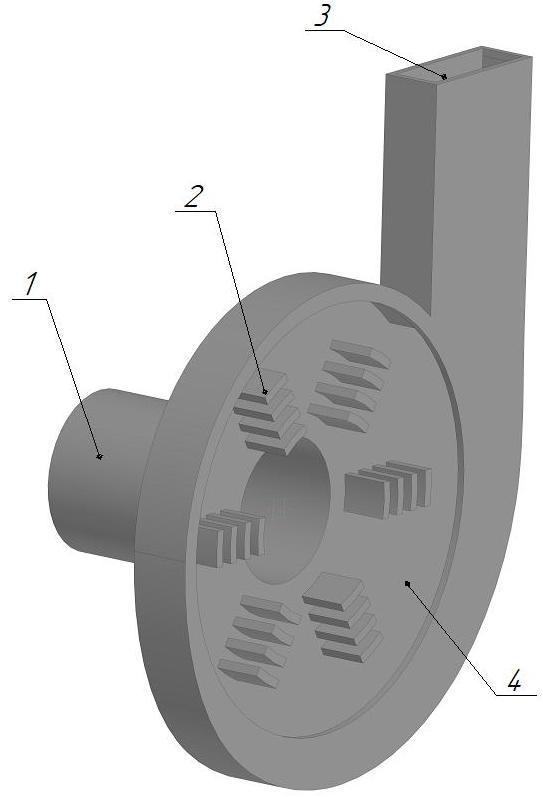

Устройство по отделению волокна от костры представляет собой сварной корпус («улитку»), внутри которого размещено рабочее колесо и смонтированы силовые элементы, ударно воздействующими на массу льна. Крепится рабочее колесо в подшипниковой опоре, смонтированной снаружи корпуса.

Устройство по разделению волокна и костры закреплено на воздуховоде аэродинамической транспортной системы и состоит из корпуса с входным отверстием и выходным окном специальной конфигурации, разделяющим технологический продукт на основе физико-механических свойств. Механизм установки устройства при переводе в транспортное положение позволяет сложить выступающие за габарит рамы элементы.

Аэродинамическая система транспортировки технологического продукта представляет собой систему воздуховодов, соединяющих вентилятор и агрегаты в единую технологическую цепочку.

Принцип работы агрегата АБМ-1. При работе машины в поле упакованная в рулоны треста доставляется транспортным средством и направляется в размотчик рулонов. Дозирующие устройство направляет ленту тресты в приемную всасывающую воронку с конфузором и далее через всасывающий воздуховод-конфузор поступает в устройство по отделению волокна от костры (дезинтегратор) (см. рисунок 2.6). Костроволокнистая масса после дезинтегратора при помощи воздушного потока, создаваемого самим дезинтегратором, через воздуховод подается в устройство для отделения костры от волокна (разгрузитель, трясилка). В этом устройстве волокно отделяется от костры, на основе физико-механических свойств. Далее волокно собирается в прессовальное устройство, а костра, выдуваемая потоком воздуха, удаляется за пределы площадки.

3.3.2 Методика планирования экстремальных экспериментов

Планирование эксперимента — это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения задач с требуемой точностью [3]. Для решения поставленных выше задач в настоящей работе используется методика планирования экстремальных экспериментов.

Выбор методики планирования экстремальных экспериментов объясняется тем, что она позволяет одновременно решить следующие задачи:

- построить математическую модель производительности прицепного агрегата АПЛ-1;

- построить математическую модель часового расхода топлива прицепного агрегата АБМ-1.

В настоящее время в теории планирования экспериментов разработано множество планов, обладающих различными свойствами. В данной работе используется симметричный композиционный план типа Вк, обладающий тем преимуществом, что обеспечивает получение наименьшего объема эллипсоида рассеяния оценок коэффициентов. С экспериментальной точки зрения симметричный композиционный план типа Вк обладает тем преимуществом, что позволяет сократить число опытов и в тоже время возможно меньше отличающимся от непрерывных планов по О-оптимальности [9]. Это сокращает время проведения экспериментов и позволяет повысить точность результатов экспериментальных исследований.

Основная цель любой оптимизационной задачи — установление таких параметров, при которых достигается экстремальное значение выбранного критерия.

Выбрать критерий оптимальности при разработке МТА методически трудно, так как эффективность любого агрегата характеризуется показателями, среди которых нет единого и универсального. Неверно принятый критерий оптимизации, как правило, приводит к грубым просчетам, снижает или практически сводит на нет ценность полученных результатов.

Анализ показывает, что в качестве критерия оценки часто принимают различные экономические, технические и эксплуатационные показатели, поэтому оптимальные параметры существенно отличаются друг от друга. Кроме того, в процессе исследования по оптимизации МТА не сравнивают и не соизмеряют эти показатели. Следует также отметить, что существующая методика разработки агротехнических требований, а также их содержание не позволяют связать единым критерием оценки различные машины. Однако можно утверждать, что в основу новой методики целесообразно положить принцип дифференцированной оценки эффективности качественного показателя.

Таким образом, в общем случае в качестве критерия оценки эффективности сравниваемых вариантов должен быть выбран единый обобщенный показатель, обеспечивающий наиболее выгодный компромисс между отдельными показателями.

Для решения поставленной задачи следует выяснить, какая зависимость существует между величиной показателя и его оценкой, как свести воедино отдельные показатели и найти комплексную оценку, а также определить их относительные весомости.

Общий порядок оптимизации предусматривает следующие этапы:

- выбор объекта оптимизации и сбор априорной информации;

- выбор отдельных показателей, характеризующих эффективность оптимизируемого объекта;

- обсуждение и выбор оптимизируемых параметров и предполагаемых диапазонов их изменения;

- выбор метода обобщения отдельных показателей (выбор критерия оценки);

- определение весомости (важности) отдельных показателей;

- установление физических связей отдельных показателей и оптимизируемых параметров;

- определение величины переменных оптимизируемых параметров, соответствующих экстремальному значению выбранного критерия оценки.

Независимые переменные факторы обозначены:

X1, X2,…Xn (3.1)

Функция отклика обозначена

у = f (X1*X2*…*Xn) (3.2)

Целевую функцию (3.2) аппроксимируем полиномом вида

(3.3)

где: , , , – теоретические коэффициенты регрессии.

По результатам опытов рассчитывают выборочные оценки коэффициентов модели и строят уравнение регрессии.

(3.4)

где: у – выборочная оценка для критерия оптимизации.

Полином (3.4) имеет порядок второй степени, который для практического описания процесса производительности и массового расхода топлива достаточен.

При построении математических моделей производительности и часового расхода топлива прицепного агрегата КВЛ-1М выбраны критерии оптимизации (функции отклика) W и Q.

В качестве независимых переменных были выбраны: пропускная способность КВЛ-1М (Х1), влажность льнотресты (X2). Зависимыми переменными являлись производительность и часовой расход топлива.

Локальную область определения факторов установили из априорных соображений. Было решено варьировать каждым из факторов на двух уровнях. Выбранные факторы, их интервалы варьирования и установленные уровни указаны в таблице 3.1.

Таблица 3.1 – Уровни варьирования факторов

| Факторы | Пропускная способность КВЛ-1М, кг/с | Влажность льнотресты, % | Примечание |

| Основной уровень хt0 = 0 | 5 | 36 | — |

| Верхний уровень хtb =+1 | 8 | 60 | — |

| Нижний уровень хtn = -1 | 2 | 12 | — |

| Интервал варьирования ∆xt | 3 | 24 | — |

Перед началом эксперимента фактор кодируется по формуле

| (3.5) |

где: Xi — кодированное значение фактора;

хtb — натуральное значение фактора на верхнем уровне;

хt0 — натуральное значение фактора на основном уровне;

∆xt — интервал варьирования фактора;

| (3.6) |

где: xtB — значение фактора на верхнем уровне;

xtH — значение фактора на нижнем уровне.

Таблица 3.2 – Матрица симметричного композиционного плана второго порядка в кодовом масштабе

| Номер опыта | Порядок

реализации |

Факторы | ||

| Ядро плана | 1 | 6 | -1 | -1 |

| 2 | 2 | -1 | 1 | |

| 3 | 5 | 1 | -1 | |

| 4 | 1 | 1 | 1 | |

| Звездные точки | 5 | 7 | -1 | 0 |

| 6 | 8 | 1 | 0 | |

| 7 | 3 | 0 | -1 | |

| 8 | 4 | 0 | 1 | |

| Опыты в центре плана | 9 | 1 | 0 | 0 |

| 10 | 2 | 0 | 0 | |

| 11 | 3 | 0 | 0 | |

Чтобы установить физическую связь между выбранными показателями эффективности и переменными факторами был составлен симметричный композиционный план типа Вк. План эксперимента в кодовом масштабе записан в таблице 3.2.

3.3.3 Методика проведения экспериментов и математическая обработка результатов

После выбора плана переходят непосредственно к эксперименту. Чтобы исключить влияние систематических ошибок, вызванных внешними условиями (например, неточным контролем расхода топлива и др.), рекомендуются опыты, заданные планом эксперимента, проводить рандомизировано во времени, то есть в случайной последовательности. Порядок проведения опытов можно выбирать, например, по таблице случайных чисел. При организации эксперимента следует учитывать необходимость иметь оценку дисперсии опыта Sy2. Эта дисперсия может быть известна и до начала опытов, например, по аналогичным ранее проведенным работам, но обычно ее оценивают в процессе эксперимента. Единственная возможность это сделать — повторять (дублировать) опыты.

Если все опыты, заданные планом, выполняют по одному разу, а один из них (чаще в центре плана) дублируют несколько раз, то дисперсию опыта рассчитывают по формуле:

где: у0g – результат g-го дубля (повтора) опыта в центре плана;

– среднее арифметическое значение всех n0 дублей центрального опыта;

f1 — число степеней свободы.

Число степеней свободы — понятие, учитывающее в статистических ситуациях связи, ограничивающие свободу изменения случайных величин. Это число определяется как разность между числом выполненных опытов и числом констант (средних, коэффициентов и пр.), подсчитанных по результатам тех же опытов.

В данном случае при определении Sy2 по формуле (3.7) требуется предварительно подсчитать одну константу . Поэтому

(3.8)

Далее расчет коэффициентов регрессии модели (3.14) проводят по формулам:

0 =c1 u – c2 2iuyu

bi=c3iuyu

bij=c4uyu (3.9)

bii=c52tuyu+c62iuyu – c24

где: с1, с2, с3, с4, с5, с6, с7, с8, с9, с10- вспомогательные константы (см. таблицу 3.2);

К— число факторов;

N — число опытов.

А их дисперсии, среднеквадратические ошибки и ковариации – по формулам:

S2b0=c1S2y; Sb0=c7S2y; S2b0=c7b2y; Sb1=c8Sy;

Sij=c4S2y; Sij=c9Sy; S2bij=c7S2y; S2bij=(c5+c6)S2y; Sij=c10Sy; (3.10)

COVb0bu= — c2S2y; COVbybu= c8S2y

После расчета коэффициентов регрессии проверяют гипотезу об их статистической значимости.

Следует отметить, что процедура проверки статистических гипотез в общем случае формально предусматривает сравнение некоторого критерия, рассчитанного по экспериментальным данным, с его табличным значением при выбранном заранее уровне значимости а или, что то же самое, доверительной вероятности 1 – ɑ. Уровень значимости а по сути дела определяет наибольшую вероятность отвергнуть правильную гипотезу, то есть наибольшую вероятность в предположении о том, что экспериментальный вариант ошибочен.

Если найденное по экспериментальным данным значение критерия попадает в область, соответствующую уровню значимости, то проверяемая гипотеза неверна и ее следует отвергнуть, совершив ошибку с вероятностью а. Если же экспериментальное значение критерия попадает в область, соответствующую вероятности 1 – ɑ, то проверяемую гипотезу принимают, совершив ошибку, связанную уже с альтернативной гипотезой.

Для проверки гипотезы о статистической значимости коэффициентов регрессии, прежде всего, рассчитывают дисперсию оценок коэффициентов. Далее определяют величину доверительного интервала [3].

(3.11)

где: tɑt — критерий Стьюдента, берется из таблиц в зависимости от уровня значимости ɑ и числа степеней свободы f1 при определении дисперсии опыта Sy2;

Sbi — среднеквадратическая ошибка в определении коэффициента регрессии.

Коэффициент считается статистически значимым, когда его абсолютная величина больше доверительного интервала или равна ему, т.е.

|b|≥∆bt (3.12)

или

|b|≥tɑtSbi (3.13)

Таблица 3.3 – Вспомогательные константы для планов типа Вк

| Номер плана | I | |

| к | 2 | |

| Число коэффициентов bit в модели | 2 | 1 |

| C1 | 1,25000 | 0,50000 |

| C2 | 0,75000 | 0,50000 |

| C3 | 0,16667 | 0,16667 |

| C4 | 0,25000 | 0,25000 |

| C6 | 0,25000 | 0,16700 |

| C7 | 1,11803 | 0,70711 |

| C8 | 0,40825 | 0,40825 |

| C9 | 0,50000 | 0,50000 |

| C10 | 0,86603 | 0,81670 |

| Примечание. Во всех случаях с5 =0,50 | ||

Смысл последнего неравенства заключается в том, что абсолютная величина коэффициента должна быть в t раз больше, чем ошибка его определения.

Следующим этапом обработки данных является проверка гипотезы об адекватности модели, т. е. поиск ответа на вопрос, можно ли использовать полученное уравнение или необходима более сложная модель.

Гипотезу об адекватности чаще всего проверяют с помощью F-критерия (критерия Фишера).

Его расчетное значение определяют по формуле:

(3.14)

где: Sнеад.2 — дисперсия неадекватности математической модели.

(3.15)

где: урасч и уэксп — значение отклика в i-м опыте, соответственно рассчитанные по уравнениям регрессии и определенные экспериментально;

f2 — число степеней свободы

(3.16)

где: К’ — число оставленных коэффициентов уравнения (включая b0);

N — число опытов плана.

Таким образом, F-критерий, представляющий собой отношение дисперсии неадекватности и дисперсии опыта, по сути дела отвечает на вопрос, во сколько раз модель предсказывает хуже показатели по сравнению с опытом.

Гипотезу об адекватности уравнения принимают в том случае, когда рассчитанные значения F-критерия не превышают табличного для выбранного уровня значимости, то есть

(3.17)

Для использования уравнений регрессии в качестве расчетных формул и интерпретации результатов опытов необходимо их преобразовывать к именованным величинам (раскодировать) с учетом формулы (3.15).

После получения адекватных математических моделей проводят оптимизацию объектов исследований. Для этого определяют координаты оптимума поверхности отклика и изучают ее свойства в окрестностях оптимума.

3.3.4. Методика исследования ленты льнотресты в рулоне

Перед началом проведения исследований ленты льнотресты после размотки рулона выделяли участки, на которых определяли характеристику.

Засоренность участка сорными растениями, влажность льнотресты определяли по ГОСТ 20915-75 /22/.

Характеристику ленты и культуры в ленте определяли на трех характерных участках ленты, расположенных не менее чем в 20 м от смежного участка ленты.

Высоту и толщину ленты, а также просвет между стеблями измеряли одновременно; измерения проводили в трех точках по ширине, в десяти точках по длине ленты с интервалом 5-10 м. При измерениях использовали линейку с погрешностью не более ±1 см. Высоту ленты определяли путем измерения расстояния от поверхности стола до верхней части ленты.

Просвет между столом и валком определяли путем измерения расстояния от поверхности стола до нижней части ленты.

Разница между высотой ленты и просветом между столом и лентой соответствовала толщине ленты.

Ширину ленты измеряли в тех же местах, где и параметры ленты. При этом рулеткой замерялось расстояние между краями ленты.

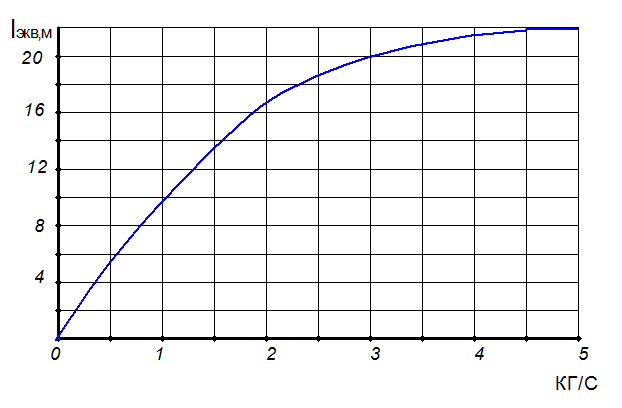

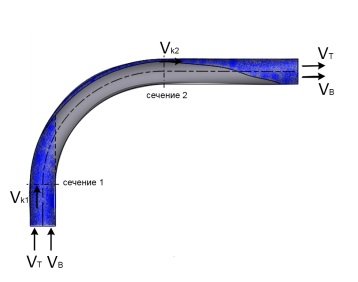

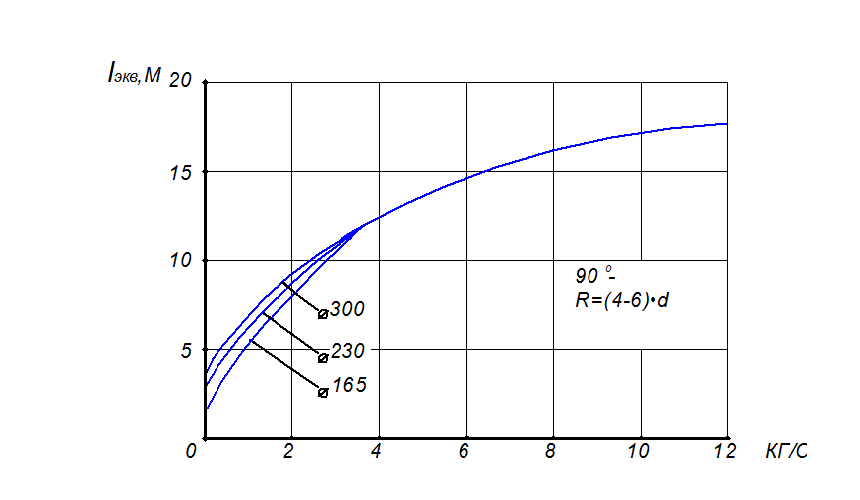

Массу одного погонного метра ленты определяли с помощью приспособления для разрезания валка льнотресты. Для этого на двух участках ленты, расположенных не ближе 20 м от смежного участка, в трех случайно взятых местах каждого участка вырезали по одной части длиной 1 м и каждую часть ленты взвешивали. Взвешивание проводили с погрешностью не более ±5,0 г. Массу одного метра ленты вычисляли как среднее всех измерений с округлением до первого десятичного знака.