Титульный лист и исполнители

РЕФЕРАТ

Отчет о НИР «Новые приемы создания экологически безопасного биоразлагаемого материала на основе растительного сырья и отходов сахароперерабатывающей промышленности» содержит 130 стр., 1ч., 40 рисунков, 31 таблицу, 80 литературных источников, приложения.

Ключевые слова: биоразрушаемый материал, растительное сырье, свекловичный жом, белок микроорганизмов, сополимеры крахмала, одноразовая посуда, биоупаковка, экологическая безопасность.

Объекты исследования: биоразлагаемая полимерная продукция, сополимеры крахмала.

Цель исследования: Создать высокотехнологичную биоразрушаемую продукцию для сельского хозяйства на основе растительной биомассы и белка микроорганизмов.

В задачи исследования входило:

— разработать композиционный состав биоразлагаемого материала из растительного сырья, отходов сахарного производства и протеинов микроорганизмов;

— оптимизировать время и температурные режимы;

— исследовать реологические и физико-механические свойства полученного материала;

— исследовать безопасность биополимера;

— изготовить комплект презентационных образцов биоразрушаемой продукции для сельского хозяйства;

— подготовить проект патента и методические рекомендации по технологии получения биоразлагаемого материала.

Научная новизна.

Созданы биоразрушаемые полимеры высокой эластичности на основе растительных полисахаридов и протеинов микроорганизмов с левансодержащим биосвязующим для применения в сельском хозяйстве и пищевой промышленности.

Научно обоснованы композиционный состав, технологические параметры полимеризации биоразлагаемого материала на основе растительных полисахаридов и протеинов микроорганизмов с левансодержащим биосвязующим.

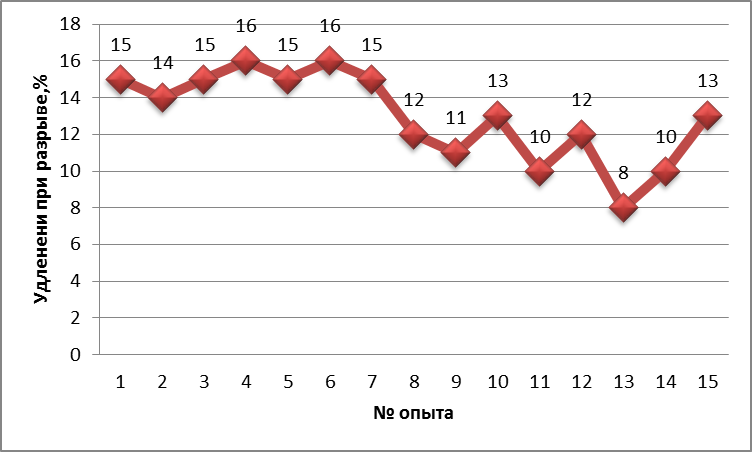

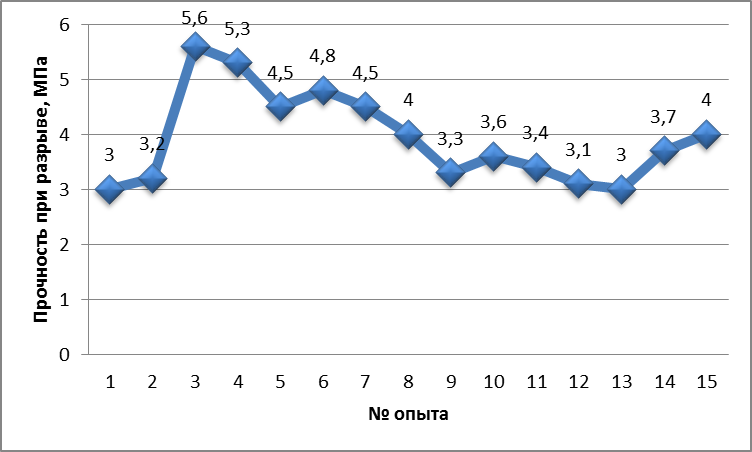

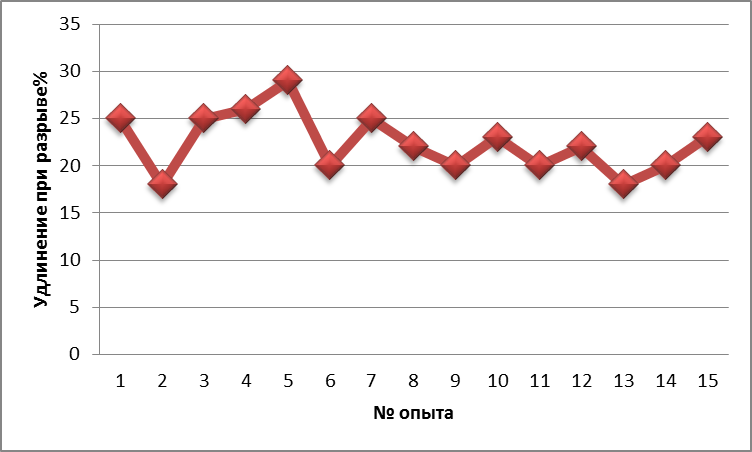

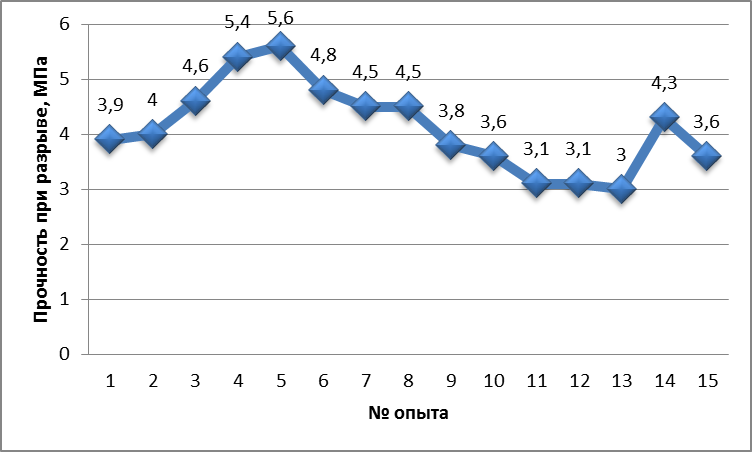

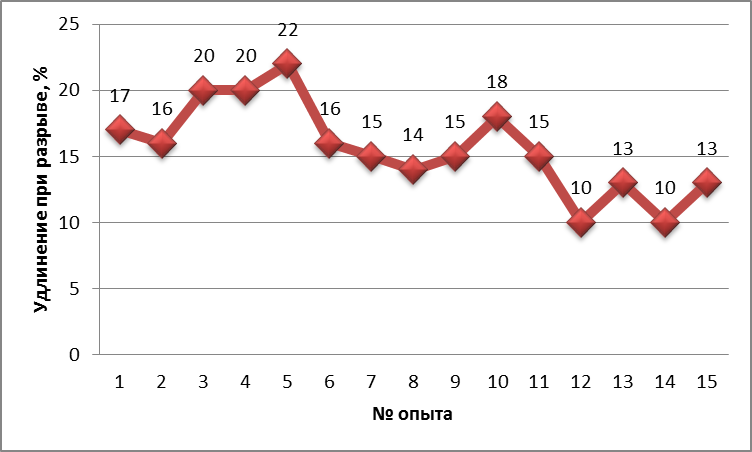

Проведена оценка реологических и физико-механических свойств полученного биоразлагаемого материала, установлены факторы, увеличивающие эксплуатационные свойства.

Установлен положительный эффект улучшения физико-механических свойств полимерных композитов от изменения характера взаимодействия фаз в результате образования взаимопроникающей сетчатой структуры, обеспечивающей эффект дополнительной деструкции.

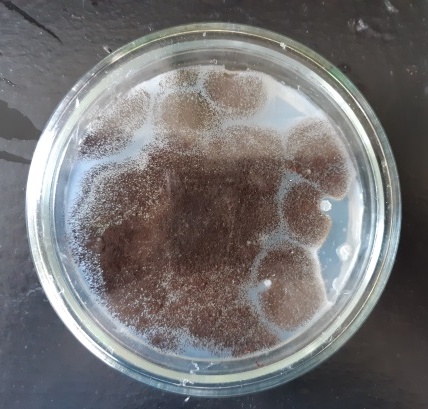

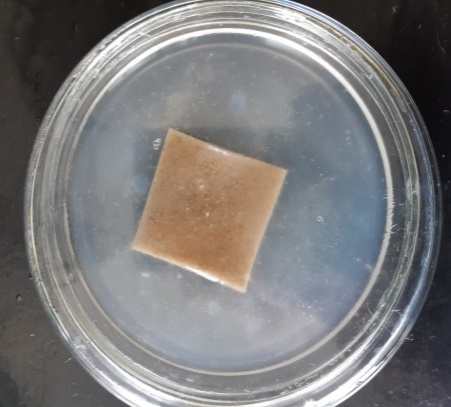

Проведена проверка на полную биологическую разложимость полимеров в лабораторном опыте, установлена их безопасность.

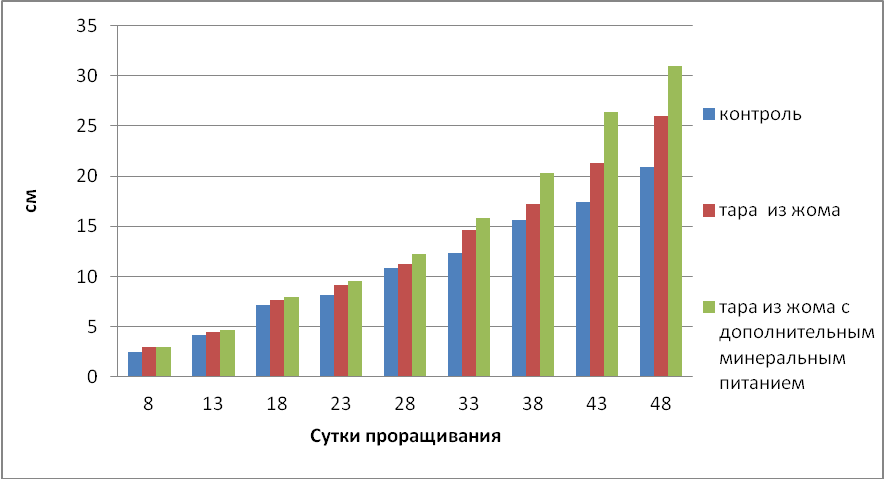

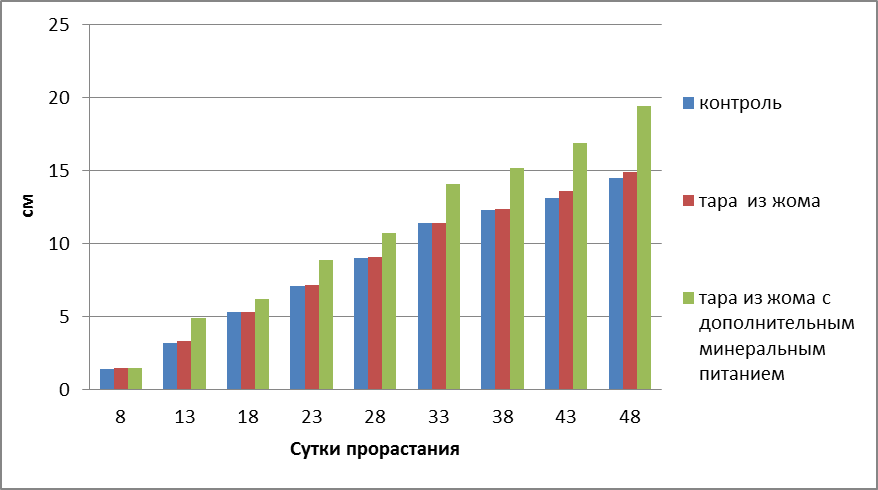

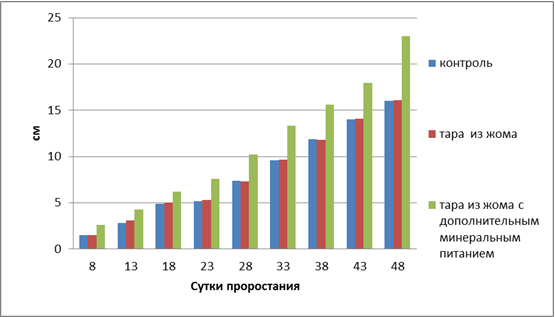

Апробирован при масштабировании биоразлагаемый материал на основе крахмального гидромодуля и дополнительного минерального питания с пролонгированным действием для капсулирования семян корнеплодов.

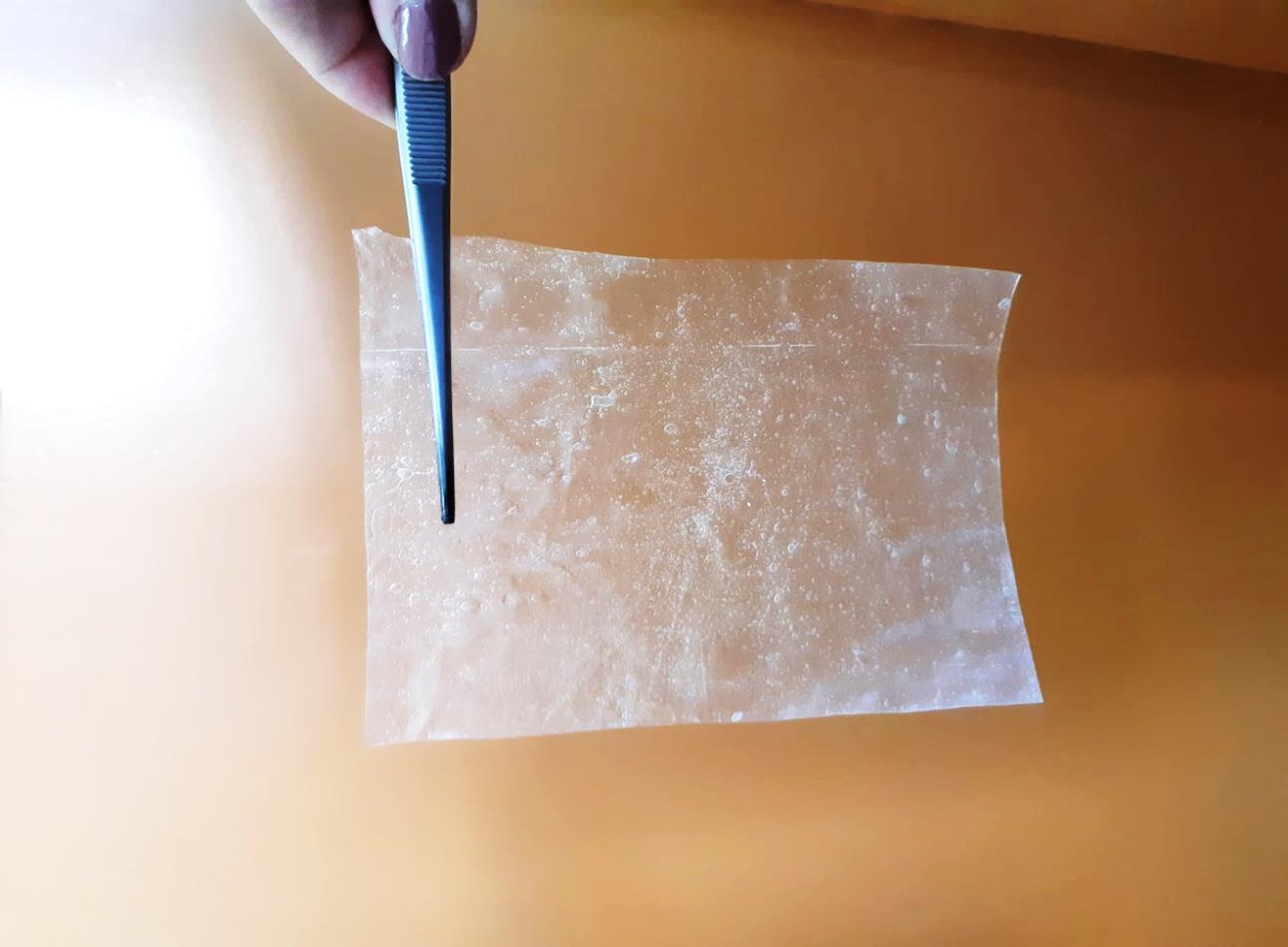

Предложена линейка биоразлагаемой полимерной продукции: ящики, горшки, стаканчики для выращивания посадочного материала и рассады; пакеты для хранения сухих сыпучих смесей, семян; посевная лента для семян с добавлением питательных веществ, одноразовая посуда.

Теоретическая и практическая значимость работы.

Получены патенты на изобретение «Биоразлагаемое вещество на основе природных полимеров» (№ 2709883 от 23.12.2019 г), «Съедобная посуда» (№ 2710151 от 24.12.2019 г), определяющие компоненты композиций, технологические режимы и новые приемы создания экологически безопасного биоразлагаемого материала на основе растительного сырья и отходов сахароперерабатывающей промышленности.

Разработана технология производства экологически безопасного биоразлагаемого материала на основе растительного сырья и отходов сахароперерабатывающей промышленности, в композициционный состав которого входят микробный азот и экзополисахарид леван, обладающий сильными адгезивными свойствами.

Проведенные исследования позволяют разработать полимеры совместно с биоактивными координационными соединениями и биофунгицидами для капсулирования семян и выращивания рассады.

Показана целесообразность использования комбинированного структурообразователя – крахмал — пшеничные отруби в соотношении 1:1 при производстве съедобной посуды. На основании проведенных экспериментальных исследований определены дополнительные компоненты и приемы, обеспечивающие необходимые вязкопластические свойства.

Разработаны методические рекомендации и лабораторный технологический регламент по технологии получения биоразрушаемого материала на основе сельскохозяйственных отходов для производства посуды, посадочных горшков и упаковки.

Получена справка внедрения результатов НИР от Управления федеральной службы по ветеринарному и фитосанитарному надзору по Орловской и Курской областям (приложение 1).

Работа проводилась в рамках общей темы: «Новые приемы создания экологически безопасного биоразлагаемого материала на основе растительного сырья и отходов сахароперерабатывающей промышленности».

В настоящем отчете о НИР использованы ссылки на следующие нормативно-правовые и нормативно-технические акты.

— Федеральный закон от 22 июля 2008 г. N123–ФЗ Технический регламент о требованиях пожарной безопасности;

-ГОСТ Р 57432-2017. «Упаковка. Пленки из биоразлагаемого материала. Общие технические условия»;

-ГОСТ 21472 «Материалы листовые. Гравиметрический метод определения паропроницаемости»;

-ГОСТ 14236-81 «Пленки полимерные. Метод испытания на растяжение»;

-ГОСТ 4650-2014 (ISO 62:2008) «Пластмассы. Методы определения водопоглощения»;

— ГОСТ 15139-69 (ISO 1183) «Методы определения плотности»;

— ГОСТ 9.060-75 «Единая система защиты от коррозии и старения (ЕСЗКС). Ткани. Метод лабораторных испытаний на устойчивость к микробиологическому разрушению»;

-ГОСТ 12.1.010–76. «Взрывобезопасность. Общие требования».

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

В настоящем отчете о НИР применяют следующие термины с соответствующими определениями:

Биоразлагаемый пластик- пластик, полностью разлагающийся под действием микроорганизмов в аэробных или анаэробных условиях на диоксид углерода, метан, воду, биомассу и неорганические соединения.

БП — биоразлагаемые полимеры

БЭПС — бактериальные экзополисахариды

PLA — полимолочная кислота

PP— полипропилен

PE— полистирол и полиэтилен

ВВЕДЕНИЕ

Создание, использование и обращение биоразлагаемых упаковочных материалов и одноразовой посуды является одним из перспективных направлений современного полимерного производства. Большое значение приобретают задачи как повышения качества, надёжности и долговечности получаемых из них изделий, так и их утилизации после истечения срока эксплуатации. На современном этапе разработка биополимеров ведется по трем основным направлениям: извлечение и модификация натуральных полимеров из биомассы; полимеризация мономеров на биологической основе; и экстракция полимеров, продуцируемых микроорганизмами. Одними из первых биополимеров были получены материалы на основе крахмала из различных видов растительного сырья-картофеля, кукурузы, пшеницы, риса. Они же остаются и в приоритете за счет доступности и возобновляемости.

Известно уже более ста вариантов составов биополимеров и композитов на их основе, и это число постоянно растет. Однако использование этих новаторских составов ограничено несколькими применениями, такими как упаковка, текстиль и строительство. В последние несколько десятилетий достижения в области химической обработки и биотехнологии позволили производить новые полимеры на биологической основе для медицинской, фармацевтической, пищевой и других промышленностей, а также продуктов специального назначения (детергенты, антиоксиданты, адгезивы), реагентов для природоохранных технологий (флокулянты, сорбенты, детоксиканты) [http://science.spb.ru/files/conf/2016/188ti/abstracts/files/assets/common/downloads/publication.pdf].

Прогресс в технологиях промышленного производства биополимеров является основным стимулом для создания крупных производств по переработке возобновляемой биомассы, в первую очередь целлюлозосодержащего сырья, что в свою очередь способствует созданию новых рабочих мест [http://rosbiotech.com/res/NEWS45/bio-2020.pdf].

Упаковочные отходы составляют значительную часть твердых бытовых отходов и вызывают растущие экологические проблемы, что приводит к усилению различных нормативных актов, направленных на сокращение объемов производства. Расширение этих материалов на основе биоматериалов имеет несколько потенциальных преимуществ для балансов парниковых газов и других воздействий на окружающую среду на протяжении всего жизненного цикла и использования возобновляемых, а не конечных ресурсов.

Биоразлагаемые упаковочные материалы наиболее подходят для одноразовых применений, где отходы бытового потребления могут быть локально компостированы или переработаны в биогаз.

Ключевые слова: биоразрушаемый материал, растительное сырье, свекловичный жом, белок микроорганизмов, сополимеры крахмала, одноразовая посуда, биоупаковка, экологическая безопасность.

Объекты исследования: биоразлагаемая полимерная продукция, сополимеры крахмала.

Цель исследования: Создать высокотехнологичную биоразрушаемую продукцию для сельского хозяйства на основе растительной биомассы и белка микроорганизмов.

В задачи исследования входило:

— разработать композиционный состав биоразлагаемого материала из растительного сырья, отходов сахарного производства и протеинов микроорганизмов;

— оптимизировать время и температурные режимы;

— исследовать реологические и физико-механические свойства полученного материала;

— исследовать безопасность биополимера;

— изготовить комплект презентационных образцов биоразрушаемой продукции для сельского хозяйства;

— подготовить проект патента и методические рекомендации по технологии получения биоразлагаемого материала.

Научная новизна.

Созданы биоразрушаемые полимеры высокой эластичности на основе растительных полисахаридов и протеинов микроорганизмов с левансодержащим биосвязующим для применения в сельском хозяйстве и пищевой промышленности.

Научно обоснованы композиционный состав, технологические параметры полимеризации биоразлагаемого материала на основе растительных полисахаридов и протеинов микроорганизмов с левансодержащим биосвязующим.

Проведена оценка реологических и физико-механических свойств полученного биоразлагаемого материала, установлены факторы, увеличивающие эксплуатационные свойства.

Установлен положительный эффект улучшения физико-механических свойств полимерных композитов от изменения характера взаимодействия фаз в результате образования взаимопроникающей сетчатой структуры, обеспечивающей эффект дополнительной деструкции.

Проведена проверка на полную биологическую разложимость полимеров в лабораторном опыте, установлена их безопасность.

Апробирован при масштабировании биоразлагаемый материал на основе крахмального гидромодуля и дополнительного минерального питания с пролонгированным действием для капсулирования семян корнеплодов.

Предложена линейка биоразлагаемой полимерной продукции: ящики, горшки, стаканчики для выращивания посадочного материала и рассады; пакеты для хранения сухих сыпучих смесей, семян; посевная лента для семян с добавлением питательных веществ, одноразовая посуда.

Теоретическая и практическая значимость работы.

Получены патенты на изобретение «Биоразлагаемое вещество на основе природных полимеров» (№ 2709883 от 23.12.2019 г), «Съедобная посуда» (№ 2710151 от 24.12.2019 г), определяющие компоненты композиций, технологические режимы и новые приемы создания экологически безопасного биоразлагаемого материала на основе растительного сырья и отходов сахароперерабатывающей промышленности.

Разработана технология производства экологически безопасного биоразлагаемого материала на основе растительного сырья и отходов сахароперерабатывающей промышленности, в композициционный состав которого входят микробный азот и экзополисахарид леван, обладающий сильными адгезивными свойствами.

Проведенные исследования позволяют разработать полимеры совместно с биоактивными координационными соединениями и биофунгицидами для капсулирования семян и выращивания рассады.

Показана целесообразность использования комбинированного структурообразователя – крахмал — пшеничные отруби в соотношении 1:1 при производстве съедобной посуды. На основании проведенных экспериментальных исследований определены дополнительные компоненты и приемы, обеспечивающие необходимые вязкопластические свойства.

Разработаны методические рекомендации и лабораторный технологический регламент по технологии получения биоразрушаемого материала на основе сельскохозяйственных отходов для производства посуды, посадочных горшков и упаковки.

В ходе проведенного исследования были использованы методы группировок, систематизации, обобщения, статистические методы обработки и анализа исходных данных.

РАЗДЕЛ 1. ЛИТЕРАТУРНЫЙ ОБЗОР

1.1. Информационно-аналитический обзор состояния изученности вопроса, относящийся к созданию биоразлагаемого материала

Для упаковки используются много разных материалов, включая металлы, стекло, древесину, бумагу или целлюлозу, пластмассы или комбинации из более чем одного материала в качестве композитов. Большинство из них поступают в городские потоки отходов по истечении срока их службы. В ЕС ежегодно производится более 67 миллионов тонн упаковочных отходов, в том числе около трети всех твердых бытовых отходов (MSW) [27, 48]. Пластмассы вносят 18% из 10,4 млн. тонн упаковочных отходов, ежегодно выпускаемых в Великобритании (DEFRA 2007). Отброшенная упаковка также является очень очевидным источником мусора, что создает серьезную проблему обращения с отходами [35, 40, 62, 66, 71, 72].

В последние годы рециркуляция упаковочных материалов увеличилась, но показатели рециркуляции для большинства пластиковых упаковок остаются низкими [5, 39, 42]. Для упаковочных приложений используется большое количество различных типов полимеров, каждая из которых может содержать различные добавки для обработки, такие как наполнители, красители и пластификаторы [11, 31, 35]. Эти сложности состава вместе с загрязнением во время использования часто делают рециркуляцию неэкономичной по сравнению с захоронением на свалке. Несмотря на то, что доля отходов, которые были захоронены на свалках, в последние годы снизилась, около 60 процентов муниципальных отходов в Англии все еще попадают на свалку ( http://www.defra.gov.uk/environment/statistics/wastats/bulletin07.htm ). Это представляет собой экологические проблемы, что приводит к усилению правил в отношении отходов (например, Директива по упаковке и упаковке отходов (94/62 / EEC) и UK Packaging Regulations (1998).

Для упаковочных применений (например, www.european-bioplastics.org ) разработаны биодеградируемые пластмассы с функциональностью и технологичностью, сопоставимые с традиционным пластиком на основе нефтехимической продукции. Как правило, они изготавливаются из возобновляемого сырья, такого как крахмал или целлюлоза [4,6]. Интерес к биоразлагаемой пластиковой упаковке возникает в первую очередь из-за использования возобновляемого сырья (сельскохозяйственных культур вместо сырой нефти) и утилизации отходов с конечным сроком годности путем компостирования или анаэробного сбраживания для сокращения захоронения отходов [8, 56]. Утилизация упаковочных материалов особенно важна с учетом того, что в последнее время основное внимание уделяется образованию и управлению отходами в качестве важных экологических аспектов современного общества [38, 73, 74].

В дополнение к производительности и цене биоразлагаемые пластмассы должны предлагать преимущества для систем управления отходами, чтобы реализовать общую выгоду. В информационно-аналитическом обзоре обсуждается потенциальное воздействие биоразлагаемых пластмасс, в частности, на упаковку и обращение с отходами на свалках, сжигании, рециркуляции или повторном использовании и компостировании. В нем дается обзор ключевых вопросов жизненного цикла, которые информируют суждения о преимуществах, которые такие материалы имеют относительно обычных, основанных на нефтепродуктах аналогов. Конкретные примеры приведены в новых исследованиях по биодеградируемости в смоделированных «домашних» системах компостирования [13].

1.1.1 Биоразлагаемые альтернативы обычным пластикам

Биоразлагаемые полимеры (БП) или биодеградируемые пластмассы относятся к полимерным материалам, которые «способны разлагаться на углекислый газ, метан, воду, неорганические соединения или биомассу, в которой преобладающим механизмом является ферментативное действие микроорганизмов, которое можно измерить стандартизованным испытания в течение определенного периода времени, отражающие имеющиеся условия утилизации» (стандарт ASTM D6813). Подмножество БП также может быть компостируемым с особой ссылкой на их биодеградации в компостной системе, и они должны продемонстрировать, что они «способны подвергаться биологическому разложению в месте компоста как часть доступной программы, так что пластик не визуально различим и не разрушается до углекислого газа, воды, неорганических соединений и биомассы со скоростью, совместимой с известными компостируемыми материалами (например, целлюлозой) (стандарт ASTM D996, также см. D6400). Начальные этапы могут включать абиотические (термические, фото- и биотические процессы) для деградации полимера в подходящих условиях для низкомолекулярных соединений. Однако полученные фрагменты разрушения должны быть полностью использованы микроорганизмами; в противном случае существует потенциал для экологических и медицинских последствий [9, 10, 12, 41]. Продукты промышленного компостирования (обычно 12 недель с фазой при повышенной температуре более 50 ° C) должны соответствовать критериям качества, таким как содержание тяжелых металлов (регулируемое), экотоксичность и отсутствие очевидных различимых полимерных остатков [14,17, 46, 65].

В зависимости от их происхождения, БП могут быть классифицированы как основанные на био основе или на основе нефтехимических продуктов. Первые бывают в основном биодеградируемыми по своей природе и производятся из естественного происхождения (растения, животные или микроорганизмы), такие как полисахариды (например, крахмал, целлюлоза, лигнин и хитин), белки (например, желатин, казеин, пшеничный глютен, шелк и шерсть) и липидов (например, растительных масел и животных жиров). В эту категорию попадают натуральный каучук, а также некоторые сложные полиэфиры, продуцируемые микроорганизмами / растениями (например, полигидроксиалканоаты и поли-3-гидроксибутират) или синтезированные из мономеров, полученных из биопродуктов (например, полимолочная кислота (PLA)). На основе петрохимических БП, таких как алифатические сложные полиэфиры (например, полигликолевая кислота, полибутиленсукцинат и поликапролактон (PCL)), ароматические сополиэфиры (например, полибутиленсукцинаттерефталат) и поливиниловый спирт, получают синтезом из мономеров, полученных из нефтехимической переработки,Smith, 2005 ). Эта классификация отличается между возобновляемыми (био-основанными) и невозобновляемыми (нефтехимическими) ресурсами, но следует отметить, что многие коммерческие составы БП объединяют материалы обоих классов для снижения затрат или повышения производительности [15, 69].

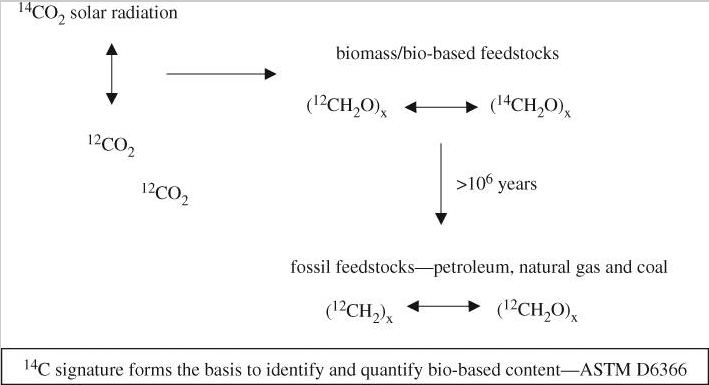

Поэтому биоразлагаемые пластмассы часто содержат полимерные смеси, которые содержат частично биогенный (возобновляемый) углерод, полученный из биомассы и частично нефтехимического углерода. Биогенный углерод, присутствующий в пластмассовом или полимерном продукте, может быть легко рассчитан по сигналу C-14 продукта, как показано на рисунке 1 [43].

Углекислый газ (CO 2 ) в атмосфере находится в равновесии с радиоактивным 14 CO 2 . Радиоактивный углерод образуется в верхней атмосфере через эффект нейтронов космических лучей на 14 Н. Он быстро окисляется до радиоактивного 14 СО 2, и входит в растительную и животную жизнь Земли посредством фотосинтеза и пищевой цепи. Растения и животные, которые используют углерод в биологических пищевых цепях, занимают 14 C во время их жизни. Они находятся в равновесии с концентрацией 14 C атмосферы, то есть числа атомов C-14 и нерадиоактивных атомов углерода остаются примерно одинаковыми с течением времени.

Рисунок 1 — Углерод-14 био-и нефтехимических полимеров.

Как только растение или животное умирает, они прекращают метаболическую функцию поглощения углерода; нет пополнения радиоактивного углерода, только распад. Поскольку период полураспада углерода составляет около 5730 лет, у нефтехимического сырья, образующегося в течение миллионов лет, не будет 14C. Количество биосодержащего материала может быть определено (стандарт ASTM D-6866) путем сжигания испытуемого материала в полимере в присутствии кислорода и анализа газа CO 2, выделенного для обеспечения измерения его относительного содержания 14 C / 12 C к стандартному эталонному материалу (SRM) 4990c (обозначенному как HOxII) на основе углеродсодержащей углекислоты.

Расширение производства биодеградируемых (био) пластиков как небольшими специализированными, так и созданными компаниями с 2000 года в настоящее время достигло промышленного масштаба, а значительная доля установленных и развивающихся биоразлагаемых пластмасс в настоящее время имеет возобновляемые, а не нефтехимические происхождения ( www.european-bioplastics.org ; www.bioplastics24.com ). Сведения о химических составах, производстве, обработке, структуре и свойствах широкого спектра биопластов, используемых для упаковки, можно найти в других источниках литературы [16, 19, 45] (изделия на бумажной основе традиционно рассматриваются как отдельная группа материалов). Текущая производственная мощность для биоразлагаемых пластмасс во всем мире составляет около 350 000 тонн, что составляет менее 0,2% пластика на основе нефтехимической продукции, примерно 260 млн тонн [54]. Однако выгоды от экологических характеристик недостаточны для того, чтобы биопластичные полимеры могли более широко использоваться в качестве альтернативы обычным пластикам. Они также должны быть экономически эффективными, подходящими по назначению и, в идеале, обеспечивать уникальные преимущества в использовании. Следовательно, биопластичные полимеры еще не реализовали весь свой потенциал [19, 20].

Расходы на биопластичные полимеры, как правило, намного выше, чем у их традиционных пластиковых аналогов [30, 64]. Большинство падают в диапазоне 2-5 € кг -1 (по сравнению с примерно 1,2 € кг -1для крупных нефтехимических полимеров), и это является основным ограничением для более широкого использования. Тем не менее, существенные темпы роста были достигнуты в отношении производительности продукта за последнее десятилетие или около того. Ожидается, что биопластичные полимеры станут более ценными в качестве товарных материалов, когда будет достигнута критическая масса, обусловленная сочетанием сил, включая повышение производительности и затрат, выгоды, связанные с использованием возобновляемых (биоресурсов) ресурсов, повышение цен на нефть и повышение осведомленности об экологических воздействий и соответствующего законодательства.

Недавно были рассмотрены параметры обработки и технические характеристики широкого круга коммерческих биопластичных полимеров. Многие биопластики теперь имеют механические свойства, эквивалентные механическим свойствам их обычных аналогов (например, полипропилен (PP), полистирол и полиэтилен (PE)) и могут обрабатываться с использованием технологий, широко используемых в полимерной промышленности (например, компаундирование, обработка пленки и формование). Они нашли применение во многих коротких сроках службы, где биоразлагаемость является ключевой преимущественной функцией ( www.european-bioplastics.org), включая потребительскую упаковку (например, лотки, горшки, пленки и бутылки в упаковке для пищевых продуктов), одноразовые предметы для удобства (например, столовые приборы / посуда), сумки (магазины, садовые или бытовые отходы), мульчированные пленки для сельского хозяйства, и даже тройники для гольфа. Биопластичные полимеры также использовались в более прочных применениях, таких как текстиль, товары народного потребления, автомобильные детали и строительство и строительство, где основное внимание уделяется использованию возобновляемых (биоресурсов) ресурсов и любых неотъемлемых свойств биоразлагаемости, которые необходимо подавлять или контролировать дизайн [31].

Био-основанный и биоразлагаемый : важно признать, что не все биоматериалы на основе полимеров являются биодеградируемыми и наоборот. В равной степени важно признать, что такие атрибуты, как биоразлагаемость данного полимера, должны эффективно сочетаться с надлежащим управлением отходами, чтобы обеспечить максимальную экологическую выгоду. Для долговечных продуктов, где биоразлагаемость не является необходимым элементом по соображениям эффективности, безопасности и срока службы, необходимо идентифицировать альтернативные методы утилизации, такие как отходы до энергии или рециркуляции. Примерами таких прочных биополимерных полимеров являются биополиуретаны на основе полиолов из растительных масел для автомобильных и сельскохозяйственных транспортных средств [28, 59, 60], композиты из биоволокна для промышленного и автомобильного применения и последние разработки в области биополиэтилена, полученные из сахарного тростника, через этанол и этилен [23, 32, 50].

1.1.2. Управление отходами при получении биоразлагаемых материалов

Существует множество технологий для обработки традиционных пластмассовых упаковочных отходов [76] из бытовых отходов, включая: комплексный сбор и сжигание с извлечением энергии, селективное сжигание пластмасс с высокой теплотворной способностью (например, в цементных печах) и использование в качестве восстановителя в доменных печах или в качестве исходного сырья для переработки.

Ежегодно в Великобритании ежегодно поступает около 1 млн. тонн непарных бытовых смешанных пластиковых упаковочных отходов, и это, по оценкам, увеличится от 2 до 5 процентов в год. «Иерархия отходов», предложенная правительством Великобритании в качестве руководства для выбора вариантов минимизации воздействия отходов, признает сокращение и повторное использование в качестве наиболее благоприятных вариантов, когда целью является сведение к минимуму потребления материала или отвод материалов из потоков отходов [51].

Последствия биоразлагаемых биопластов при входе в поток отходов и обработке текущими имеющимися вариантами (рециркуляция, сжигание и свалка) кратко оцениваются ниже. Поскольку BDPs позволяют потенциальный вариант обработки отходов путем компостирования в качестве способа извлечения материалов и получения полезного продукта в качестве компоста, особое внимание будет уделяться компостированию биополимеров [21, 55].

Переработка

Биоразлагаемые пластмассы, которые попадают в поток муниципальных отходов, могут привести к некоторым осложнениям для существующих систем рециркуляции пластмасс. Например, добавление крахмала или натуральных волокон к традиционным полимерам может усложнить процессы рециркуляции [33, 44, 68]. Хотя возможно механическое повторное использование некоторых биопластичных полимеров, таких как PLA, несколько раз без значительного снижения свойств [37], отсутствие непрерывного и надежного снабжения биопластическими полимерными отходами в большом количестве в настоящее время делает рециркуляцию менее экономически привлекательной, чем для обычных пластмасс. Наконец, для некоторых применений, таких как упаковка пищевых продуктов (например, в упаковке из модифицированной атмосферы мясных продуктов), может потребоваться многослойное ламинирование различных биополимеров для повышения барьерных свойств, как и в обычных пластмассах, и это может поставить под угрозу рециркуляцию лома во время производства упаковки и отходов после потребителя [52].

Сжигание с выделением энергии

Большинство товарных пластмасс имеют валовую теплотворную способность (GCV), сравнимую с или выше, чем у угля [36]. Таким образом, сжигание с выделением энергии является потенциально хорошим вариантом после удаления всех подлежащих вторичной переработке элементов. Утверждается, что нефтехимический углерод, который уже имел одно дорогостоящее использование, когда он снова используется в качестве топлива при сжигании, представляет собой более экономичный вариант, чем сжигание нефти напрямую [34].

Отчеты комитетов по охране окружающей среды Парламента Великобритании поддержали мнение о том, что восстановление энергии для некоторых видов бытовых пластмассовых отходов является приемлемым вариантом управления отходами. Испытания, проведенные Британской федерацией пластмасс, показали, что современные установки для отходов в энергетику способны сжигать пластмассовые отходы, даже те, которые содержат хлорированные соединения, такие как ПВХ, не выделяя опасных или потенциально опасных выбросов диоксинов и фуранов. В настоящее время большая часть городских отходов сжигается. Сжигание подвергается постоянным сопротивлениям со стороны общественности. В безопасности сжигания и его вкладе в поставки возобновляемых источников энергии описано в отчете Miller-Klein Associates.

Считается, что извлечение энергии путем сжигания считается подходящим вариантом для всех биопластичных полимеров и возобновляемых (био) ресурсов в биопластичных полимерных продуктах, которые способствуют возобновляемой энергии при сжигании ( www.european-bioplastics.org ). Натуральное волокно целлюлозы и крахмал имеют относительно более низкий индекс, чем уголь, но похожи на древесину и, следовательно, все еще имеют значительную ценность для сжигания ( Davis & Song 2006 ). Кроме того, производство волокон и крахмальных материалов в первую очередь потребляет значительно меньше энергии [63] и, таким образом, вносит положительный вклад в общий энергетический баланс в жизненном цикле. В настоящее время отсутствие научных данных по GCV биопластичных полимеров (например, относительная важность содержания влаги (MC) и т.д.) Затрудняет точное определение их стоимости для извлечения энергии путем сжигания — необходимы дальнейшие исследования в этой области.

Полигон

Свалка отходов пластмасс является наименее предпочтительным вариантом в иерархии отходов в Великобритании. Это было привлекательно исторически, поскольку оно было чрезвычайно простым и дешевым без необходимого разделения, очистки или лечения. В 1999 году Западная Европа отправила 65% всех извлекаемых пластмасс в бытовые отходы (8,4 млн. Тонн в год) на полигон [34]. Однако подходящие места для захоронения отходов в Европе заканчиваются, и общественные озабоченности растут в связи с воздействием полигона на окружающую среду и здоровье из-за количества токсичных материалов в наземных муниципальных отходах и их потенциального выщелачивания с мест захоронения отходов [54], Сокращение количества отходов, которые в конечном итоге заканчиваются на полигонах, стало явной государственной политикой (Директива о захоронении отходов Европейской комиссии 1999/31 / EC ) и представляет собой особенно сложную задачу для достижения (например, около 60% муниципальных отходов в Англии по-прежнему сгружены по сравнению с примерно 37% во Франции и примерно 20% в Германии.

Свалка биологически разлагаемых материалов, включая биопластичные полимеры, садовые и кухонные отходы, представляет особую проблему в том, что метан, парниковый газ, в 25 раз превышающий эффект СО 2 , может быть получен в анаэробных условиях [44]. Хотя такой «мусорный газ» может и захватывается и используется в качестве источника энергии, Директива о захоронении отходов (99/31 / EC) направлена на сокращение общего количества биодеградируемых муниципальных отходов (БМВ), отправляющихся на свалку на трех последовательных этапах, в конечном итоге 35 процентов от общего числа BMW в 1995 году к 2020 году.

Обработка биологических отходов: компостирование или анаэробное переваривание

В отличие от обычных нефтехимических полимеров, биоразлагаемые и компостируемые биопластичные полимеры могут быть компостированы. Это может осуществляться с помощью аэробных систем управления отходами, таких как компостирование для получения обогащенного углеродом и питательными веществами компоста для добавления в почву. В Великобритании в настоящее время насчитывается более 300 участков компостирования, которые ежегодно собирают около 2 миллионов тонн отходов (примерно 75% из которых составляют бытовые отходы, 5% муниципальных бытовых отходов и 20% коммерческих отходов: http: // www .organics-recycling.org.uk / ). Таким образом, аэробные системы биодеградации имеют первостепенное значение для БП [75].

Некоторые БП также подходят для анаэробных дигеров, в результате чего биообъекты могут быть превращены в метан, которые могут использоваться для привода генераторов для производства энергии [57, 70].

1.1.3. Биоразлагаемость и компостируемость

Органическая утилизация отработавшей/использованной упаковки является одним из нескольких вариантов утилизации в рамках всего жизненного цикла упаковки. В целях экономии ресурсов и минимизации образования отходов должна быть оптимизирована вся система жизненного цикла упаковки, что включает в себя предотвращение образования отходов, возможность повторного использования упаковки, а также утилизацию использованной упаковки.

Органическая утилизация включает в себя аэробное компостирование и анаэробную биогазификацию использованной упаковки и упаковочных отходов на муниципальных или промышленных установках для биологической обработки отходов и представляет собой вариант сокращения количества упаковочных отходов и объемов их переработки. Использование органической утилизации соответствует целям Директивы 94/62/ЕС.

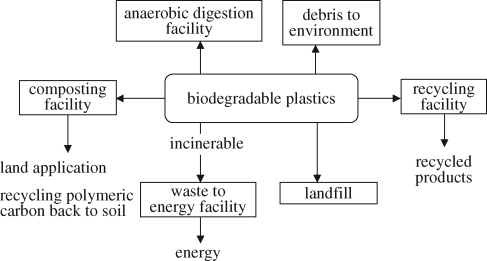

Создание или обращение к биоразлагаемому продукту не имеет неотъемлемой ценности, если продукт после использования клиентом не попадает в систему управления отходами, в которой используются функции биоразлагаемости [61]. Рисунок 2 иллюстрирует интеграцию биодеградируемых пластмасс с инфраструктурами утилизации, которые используют эту биологически разлагаемую функцию пластикового изделия.

Рисунок 2 — Интеграция биоразлагаемых пластмасс с инфраструктурой утилизации.

Принципы и концепции компостирования

Компостирование может переносить биодеградируемые отходы, в том числе биоразлагаемые пластмассы, в полезные продукты для внесения поправок в почву. Компостирование представляет собой ускоренную деградацию гетерогенного органического вещества смешанной микробной популяцией во влажной, теплой, аэробной среде в контролируемых условиях. Биодеградация таких натуральных материалов будет производить ценный компост в качестве основного продукта наряду с водой и CO 2 . CO 2не способствует увеличению парниковых газов, поскольку он уже является частью цикла биологического углерода. Компостирование также является важной инфраструктурой утилизации, поскольку оно может получать другие биосодержащие отходы в дополнение к биодеградируемым пластмассам, например, более 50% потока ТБО обычно представляют собой садовые и пищевые отходы и не подлежащие вторичной переработке бумажные изделия [75].

Разлагаемый и биоразлагаемый

Ряд полимеров на рынке рассчитан на разлагаемость, т.е. они фрагментируются на более мелкие кусочки и могут даже ухудшаться до остатков, невидимых невооруженным глазом. Хотя предполагается, что продукты распада будут в конечном итоге разрушаться, нет данных для документирования полной биоразлагаемости в течение достаточно короткого периода времени (например, один вегетационный сезон в год). Следовательно, гидрофобные пластики с высокой площадью поверхности могут мигрировать в воду и другие отсеки экосистемы. В научной статье Томпсон и др . (2004) [73] сообщил, что пластиковые обломки по всему миру могут разрушаться (деградировать) и заканчиваться микроскопическими зернисто-или волокноподобными фрагментами и что эти фрагменты неуклонно накапливаются в океанах. Их эксперименты показывают, что морские животные потребляют микроскопические кусочки пластика, как видно в пищеварительном тракте амфипода. Фонд морских исследований Альгалита (см. www.algalita.org/pelagic_plastic.html) сообщает, что разрушенные пластиковые остатки могут привлекать и удерживать гидрофобные элементы, такие как полихлорированные бифенилы (ПХБ) и дихлордифенилтрихлорэтан (ДДТ), до 1 млн. фоновых уровней. ПХД и ДДТ находятся на фоновых уровнях в почве и разводятся, чтобы не создавать значительного риска. Однако разлагаемые пластиковые остатки с этими высокими поверхностными участками концентрируют эти химические вещества, что приводит к токсическому наследию в форме, которая может создавать риски в окружающей среде. Японские исследователи [53] аналогичным образом сообщили, что ПХД, DDE и нонилфенолы (NP) могут быть обнаружены в высоких концентрациях в деградированных гранулах ПП, собранных с четырех японских побережий. Эта работа показывает, что пластиковые остатки могут выступать в качестве транспортной среды для токсичных химических веществ в морской среде (см. обсуждение в Teuten et al., 2009 ) [71].

Поэтому проектирование гидрофобных полиолефиновых пластиков, таких как ПЭ, может быть разлагаемым, без обеспечения того, что деградированные фрагменты полностью усваиваются микробными популяциями в инфраструктуре захоронения за короткий промежуток времени, может нанести вред окружающей среде больше, чем если бы она не была разрушена , Тепло, влажность, солнечный свет и / или ферменты могут сокращать и ослаблять полимерные цепи, что приводит к фрагментации пластика и некоторому сшиванию, создавая более трудноизвлекаемые стойкие остатки. Можно ускорить разрушение пластмасс контролируемым образом, чтобы сгенерировать эти фрагменты, некоторые из которых могут быть микроскопическими и невидимыми для невооруженного глаза, и была сделана некоторая изящная химия, чтобы это произошло, как сообщается в литературе ( Скотт & Wiles 2001) [67]. Однако эта деградация / фрагментация не является биодеградации как таковой, и эти деградированные, гидрофобные полимерные фрагменты представляют потенциальные риски в окружающей среде, если они полностью не ассимилируются микробными популяциями, присутствующими в системе удаления за относительно короткий период.

Измерение биоразлагаемости

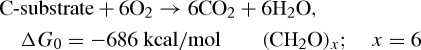

Микроорганизмы используют углеродные субстраты для извлечения химической энергии, которая стимулирует их жизненные процессы путем аэробного окисления глюкозы и других легко используемых С-субстратов [58, 59]:

Таким образом, мера скорости и количества СО 2, образовавшихся в процессе, является прямой мерой количества и скорости микробного использования (биодеградации) С-полимера. Это составляет основу для различных международных стандартов для измерения биоразлагаемости или микробного использования испытательного полимера / пластмасс. Скорость и степень биодеградации или микробного использования испытуемого пластического материала можно измерить, используя его в качестве единственного источника добавленного углерода в тестовой системе, содержащей микробно-богатый матричный компост в присутствии воздуха и в оптимальных температурных условиях ( предпочтительно при 58 ° С, что представляет собой термофильную фазу).

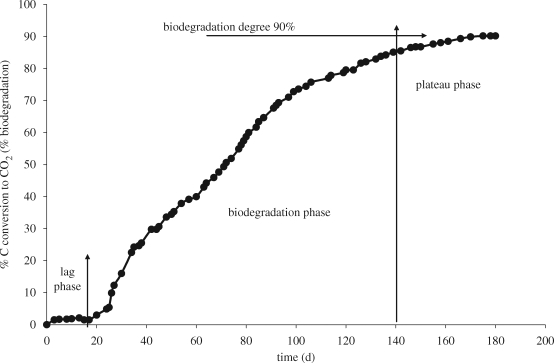

На рисунке 3 показаны типичные данные, полученные при выбросе процента углерода (в виде CO 2) из биопласта, экспонированного в среде компостирования, изображается как функция времени. Во-первых, происходит лаг-фаза, во время которой микробная популяция адаптируется к имеющемуся тестовому С-субстрату. Затем следует фаза биодеградации, в течение которой адаптированная микробная популяция начинает использовать углеродный субстрат для своих клеточных жизненных процессов, измеряемый путем конверсии углерода в тестируемый материал в CO 2 . Наконец, выход достигает плато, когда использование подложки в основном завершено.

.

Рисунок 3- Пример данных теста биодеградации биоразлагаемого биополимера, оцененного как выброс CO 2 в течение 180 дней.

Кривая выброса CO 2 показывает типичную фазу лага, фазу биодеградации и фазу плато.

Основываясь на вышеуказанных концепциях, комитет ASTM D20.96 по биобезопасным и экологически чистым пластикам ( www.astm.org ) разработал спецификационный стандарт D6400 (см. также D6868) для продуктов, заявляющих, что они подлежат биодеградации в условиях компостирования или компостируемых пластмасс [34]. Вышеуказанный стандарт спецификации соответствует стандартам в Европе, Японии, Корее, Китае и Тайване. EN13432 «Требования к упаковке, извлекаемые путем компостирования и схемы тестирования биодеградации и критерии оценки окончательной приемки упаковки» — это европейский стандарт (норма) и аналогичный D6400. В действующем британском стандарте BS EN 13432 (2000) рассматриваются требования к упаковке, подлежащей возмещению за счет компостирования, биоразложения и схемы испытаний и критериев оценки для окончательного принятия упаковки. На международном уровне Международная организация по стандартизации (ИСО) разработала ISO 17088 «Спецификация для компостируемых пластмасс», которая соответствует этим европейским и американским нормам.

Основными требованиями этих всемирных стандартов для полного биодеградации в условиях компостирования являются:

- превращение в CO 2 , воду и биомассу посредством микробной ассимиляции испытуемого полимерного материала в виде порошка, пленки или гранул.

- Девяносто процентное превращение углерода в тестируемом полимере в CO 2 . Уровень 90 процентов, установленный для биодеградации в тесте, составляет ± 10% статистической изменчивости экспериментального измерения; другими словами, есть ожидание для демонстрации практически полного биодеградации в среде компостирования теста.

- Такая же скорость биодеградации как натуральные материалы — листья, бумага, трава и обрывки пищи.

- Время-180 дней или менее (ASTM D6400 также имеет требование, чтобы при использовании радиоактивно меченного полимера и измеряемого радиоактивно меченый СО 2 время можно было продлить до 365 дней).

Важное значение имеют также два дополнительных требования:

- Дезинтеграция: <10 процентов массы испытуемого материала, удерживаемого ситом 2 мм, с использованием испытательного полимерного материала в форме и толщине, идентичной конечной цели использования продукта — см. ISO 16929 и ISO 20200.

- Безопасность: результирующий компост не должен оказывать никакого воздействия на растения, используя Руководство OECD 208, Наземные растения, тест роста или аналогичные, такие как PAS 100 ( BSI 2002 ). Кроме того, содержание регулируемых (тяжелых) металлов в полимерном материале должно быть меньше заданных пороговых значений, например, 50% EPA (США и Канада) предписанного порога.

Компостирование на практике

Обработка биодеградируемых пластмасс путем компостирования теперь рассматривается во многих частях мира как подходящая форма восстановления материала. В Великобритании это разрешенный вариант восстановления, указанный в Правилах ответственности производителя (Packaging Waste) с поправками, внесенными в 1997 году.

В крупномасштабном исследовании с марта 2001 года в Касселе, Германия, упаковка BDP была введена в местную розничную торговлю [47]. Цель этой схемы состояла в том, чтобы ввести биоразлагаемую упаковку и управлять ее разделением источников домохозяйствами, чтобы ее можно было собрать с помощью потока органических отходов для производства компоста. Эта схема требовала большого планирования до запуска, чтобы общественность получила достаточную информацию о BDP, их маркировке, разделении и сборе. Смешанная упаковка и органические отходы компостировались на полномасштабном участке компостирования и проводились на коммерческом уровне. Контролировалось сырье для компоста, чтобы обеспечить относительно низкую долю одного пластика до 99 частей органических отходов на основе массы. Полученный компост не показал различий в показателях качества по сравнению с обычным компостом, содержащим исключительно зеленые отходы и оказал такое же положительное влияние на характеристики почвы и растений [47, 49].

Опросы домовладельцев показали, что 82 процента населения Касселя могут четко идентифицировать логотип, напечатанный на компостируемых полимерах, а 90 процентов поддерживают замену обычной пластиковой упаковки на компостируемую упаковку. Успех этой программы создал спрос на дополнительные продукты, которые можно переваривать / деградировать так же, как «обычные» органические отходы. Преимущества для этого в два раза: (1) повышение эффективности разделения и сбора (бытового или централизованного) и (2) сокращение количества отходов на свалку или сжигание.

Однако в некоторых законодательных актах существует ряд ограничений для индустрии компостирования. В мае 2003 года Постановление о побочных продуктах животных (ABPR) начало осуществление Соединенными Штатами положений ЕС. ABPR делит побочные продукты животного происхождения на три категории и предусматривает средства сбора, транспортировки, хранения, обработки и использования или удаления для каждой категории: категории 1, материалы с наивысшим риском, такие как туши, зараженные BSE, скрепи и т.д .; категория 2, также материалы с высоким уровнем риска, такие как животные, которые погибают на фермах и животных, которые непригодны для потребления человеком; и категории 3, материалы, которые пригодны (но не предназначены) для потребления человеком, такие как рыба, молоко, части убитых животных и т. д. Домашние кухонные отходы и путем объединения биоразлагаемой пищевой упаковки (поскольку она вступила в контакт с пищевыми продуктами,

Несмотря на то, что ABPR не применяется к сайтам, принимающим только зеленые отходы ботанического сада, многие местные власти уже начали сбор смешанных органических отходов (сад и кухня) или рассматривают смешанные коллекции для достижения законодательных целей. Для сбора смешанных органических отходов большая часть собранного материала поступает из ботанических источников; однако из-за наличия отходов кухни / общественного питания все отходы должны быть компостированы в сосуде, чтобы соответствовать требованиям. Местные власти могли собирать органические ботанические отходы отдельно от отходов, полученных из кухни, но это имеет обширные материально-технические и стоимостные проблемы (отдельные транспортные средства, оборудование для экипажа и компостирования). Компостирование внутри судна является более дорогостоящим, чем методы открытой валки, обычно используемые для чистых «зеленых отходов».

Озабоченность по поводу потенциальной экотоксичности продуктов деградации привела к разработке и принятию соответствующих международных стандартов для компостируемых полимерных продуктов. Например, EN 13432 требует, чтобы компостируемые полимерные материалы должны соответствовать европейским или там, где их нет, национальным требованиям к компостируемости.

1.1.4. Анализ рынка одноразовой посуды на российском рынке

По оценкам специалистов, российский рынок одноразовой посуды на сегодняшний день составляет около 100 млн. евро, рост продаж одноразовой посуды — 10-15% в год. Невысокие темпы роста, по мнению экспертов, объясняются в первую очередь появлением новых мелких производителей в регионах. По сравнению с Европой и США в России уровень потребления одноразовой посуды примерно в 10 раз ниже, поэтому рынок считается перспективным. По мнению аналитиков, на протяжении нескольких лет рынок будет демонстрировать рост порядка 12%. Эксперты отмечают несколько вариантов сегментирования рынка одноразовой посуды. Один из критериев – материал посуды. Так, доля бумажной одноразовой посуды достигает 11,9% в натуральном выражении. Доля посуды из полимерных материалов составляет 88,1% из которых на посуду из полипропилена, полистирола и вспененного полистирола приходится соответственно 45, 40 и 15% (рисунок 4, по материалам http://infovend.ru/2011/05/obzor-rossiyskogo-ryinka-odnorazovoy-posudyi/ и http://odnorazka.ru/stposuda1.html).

Если же рассматривать структуру рынка одноразовой посуды с точки зрения видов столовых предметов, то можно отметить, что наиболее массовой товарной позицией являются стаканчики, которым принадлежит 45% производства. Тарелки занимают 30% рынка, столовые приборы – 22%. Эксперты отмечают, что в последнее время всё большую популярность завоёвывает одноразовая посуда премиум-класса (бокалы для шампанского и вина, кофейные чашки) – ей принадлежит 3% рынка (рисунок 5).

|

|

| Рисунок 4 — Структура рынка одноразовой посуды по материалам изготовления http://infovend.ru/2011/05/obzor-rossiyskogo-ryinka-odnorazovoy-posudyi/ | Рисунок 5 — Структур рынка одноразовой посуды по видам http://article.unipack.ru/32939/ |

Тенденция появления новых мелких производителей в регионах обусловлена тем, что перевозка одноразовой посуды на большие расстояния нецелесообразна с экономической точки зрения. И если раньше более половины объемов продаж одноразовой посуды приходилось на Москву, то в настоящее время основной прирост рынка осуществляется за счет регионов.

В целом, на российском рынке одноразовой посуды представлено более 100 предприятий, из которых в верхнем ценовом сегменте работают 5-8 компаний, контролирующих почти половину рынка. Ведущим производителем в стране остается компания Huhtamaki (ООО «Хухтамаки С.Н.Г.», Московская область), крупнейший мировой производитель одноразовой посуды и упаковки. На долю этой компании приходится 38,9% всей произведенной одноразовой посуды. Клиентами этой компании являются McDonald’s, Pepsi и Nestle. Среди других компаний следует отметить ООО «Мастер Кап», клиентами которого является ЗАО «Интеко», Компанию «Артпласт» и ПТГ «Мистерия» (Москва, завод «Диапазон»). Российские производители сейчас контролируют около 94% рынка в целом в натуральном выражении. По данным исследований, импорт одноразовой посуды в Россию составляет небольшую долю рынка.

Основными импортерами одноразовой посуды в Россию являются: транснациональная компания Huhtamaki (Финляндия, Польша, Италия, Германия, Великобритания), на которую приходится 18% импорта в натуральном выражении, а также компании Dopla S.P.A (Польша) и RPC Tedeco-Gizeh Kft (Венгрия, Польша) – их доли составляют соответственно 15,4 и 12,1% импорта.

Специалисты отмечают, что дизайн одноразовой посуды не менее важен, чем ее потребительские качества. Появились на рынке такие новинки, как фигурные трубочки для коктейлей из жесткого пластика, выполненные в форме сердечка, скрипичного ключа, спирали. Популярными становятся коллекции: тарелки, салфетки, скатерти, стаканы, трубочки для сока и коктейля — все с одинаковым рисунком. Очень популярны яркие детские дизайны с героями мультфильмов, с забавными рисунками. У взрослых покупателей красочная продукция также пользуется спросом: все чаще потребители выбирают футуристические, геометрические наборы, посуду с цветами или надписями. Что касается премиум-сегмента, то наиболее важными характеристиками являются яркость, инновационность формы и дизайна, возможность выбора полной коллекции одноразовой посуды в определенной цветовой и стилистической гамме, а также возможность нанесения печати.

Эксперты отмечают, что характерной особенностью рынка одноразовой посуды является его подверженность сезонным колебаниям. Самое заметное увеличение продаж приходится на сезон отпусков – с мая по сентябрь. Наиболее востребованными ассортиментными позициями являются стаканы, столовые приборы, кофейные чашки, тарелки. В этот период объемы закупок наращивают авиакомпании, летние кафе, розничные сети.

Эксперты отмечают, что для каждого вида посуды существует свой временной интервал наиболее активных продаж. Так, стаканы емкостью 200 миллилитров из полистирола активно продаются с апреля по сентябрь, стаканы емкостью 500 миллилитров – с мая по июль. Чашка кофейная и стаканы из полипропилена пользуются спросом в холодное время года. У производителей тарелок большие проблемы по реализации этой продукции девять месяцев в году, кроме лета, поэтому они обычно также выпускают пищевые контейнеры, кофейные чашки или стаканы из полипропилена.

Одновременно с этим, специалисты отмечают, что фактор сезонности постепенно нивелируется. В последние годы многие потребители используют одноразовую посуду и дома в любое время года. В результате ассортимент перестает подвергаться заметным сезонным колебаниям, и объемы продаж становятся стабильными на протяжении всего года. В сезон основную роль играет цена, а дизайн и расфасовка, становятся актуальными, когда активность на рынке заметно спадает (по материалам http://infovend.ru/2011/05/obzor-rossiyskogo-ryinka-odnorazovoy-posudyi/, http://article.unipack.ru/32939/ и http://odnorazka.ru/stposuda1.html )

Наличие стабильного потребительского спроса, с каждым годом все менее подвергающегося сезонным колебаниям, приводит к появлению большого количества мелких производителей одноразовой посуды. Специалисты отмечают, что выпуск пластиковой посуды — это рентабельный бизнес, который окупается за год-полтора.

Для производства одноразовой посуды требуется термопласт-автомат, стоимость которого колеблется от 35 тысяч $ до 1 миллиона. К данному аппарату необходимо купить две термоформовочные машины — каждая по $30-40 тыс. Лидером рынка оборудования для производства одноразовой посуды являются фирмы из Германии и Австрии (по материалам http://delaj-dengi.ru/bizidea/prizvodstvo-odnorazovoj-posudy.html и http://openbusiness.ru/html/onetime.htm)

Основной вид сырья для производства – полипропилен — производится всего на трех заводах — Московском НПЗ, в Уфе и Томске. Основные поставщики полистирола в России — это предприятия в городе Салават в Башкирии, в Тульской области и в Омске. Кроме того, крупные партии закупаются на Украине, в Луганске.

Нестабильность цены на нефть и колебания курса доллара непосредственно отражаются на стоимости сырья для производства — полимеров. Из-за нестабильности этих факторов стоимость полимеров постоянно растет — соответственно, растет стоимость и производства одноразовой продукции. В результате постоянно идут поиски замены сырья. Специалисты считают, что в ближайшие 10-летия будут найдены новые его виды (по материалам http://openbusiness.ru/html/onetime.htm, http://odnorazka.ru/stposuda1.html) Половина объема производимой одноразовой посуды – около 51% — потребляется в таких городах как Москва и Санкт-Петербург. В данных городах активно развивается потребление одноразовой бумажной продукции. На остальной территории России большинство потребителей все-таки предпочитают дешевый пластик. Специалисты отмечают, что в столице три тысячи объектов быстрого питания, больше сотни ресторанов и больше двух тысяч мобильных тележек и палаток.

Одноразовую посуду потребляют кейтеринговые фирмы (доставка обедов) – 5%; открытые кафетерии – 20%; рестораны, кафе – 5%; потребление населением для выездов на пикники – 25%; вендинговые компании и производители салатов, выпечки – 3% и стационарные точки общепита – 42% (рисунок 6).

Рисунок 6 — Структура потребления одноразовой посуды по сегментам http://delaj-dengi.ru/bizidea/prizvodstvo-odnorazovoj-posudy.html

Эксперты считают, что рынок кейтеринга освоен всего на 20-20% и его емкость огромна. Развивается рынок довольно высокими темпами. По мнению экспертов, он увеличивается на 15%-20% в год. Кейтеринг востребован в любой сезон. Так, с января до февраля популярны вечеринки, ужины и частные мероприятия. С февраля по июнь время корпоративных вечеринок и мероприятий, лето — период свадеб, пикников и организации отдыха на природе, осенью проводятся мероприятия по формированию командного духа компании. Самый высокий спрос для кейтеринговых компаний наступает в декабре, ближе к новогодним праздникам (по материалам http://indexbox.ru/research/publications/?publication_id=33 и http://delaj-dengi.ru/bizidea/prizvodstvo-odnorazovoj-posudy.html)

Результаты международных исследований компании Freedgonia свидетельствуют о том, что рынок одноразовой посуды будет расти на 4,8% в год. Наибольший рост покажут рынки Китая, России и Индии, но США сохранит свои позиции самого крупного потребителя одноразовой посуды.

Отечественный рынок одноразовой посуды далек от полного насыщения, несмотря на стабильный ежегодный прирост. Растущая потребность в одноразовой посуде объясняется ускорением темпа жизни и ростом дохода на душу населения, и, как следствие, развитием ресторанов быстрого питания. Точки общепита, по мнению исследователей, как раз и останутся основными потребителями всех видов одноразовой посуды. Тем не менее, потребление одноразовой посуды россиянами на порядок ниже западных аналогов. Это говорит о том, что российский рынок весьма перспективен и имеет хорошие предпосылки к дальнейшему развитию.

1.2. Обзор технологии получения биоразлагаемых полимеров и пластиков

Ужесточающиеся год от года экологические требования на уровне международного сообщества рано или поздно поставят вопрос об утилизации использованных полимерных изделий перед всеми странами мира.

То, что сейчас кажется чудачеством экологов, станет обязательной нормой. «Нефтехимия РФ» обратилась к теме биоразлагаемых пластиков, чтобы понять, насколько развиты эти технологии в мире и могут ли они быть реальной альтернативой традиционным полимерам.

Синтетические полимеры, обладая уникальными свойствами и относительно низкой ценой, в последние десятилетия безраздельно господствуют практически во всех сферах человеческой жизни. Однако эти соединения имеют два принципиальных недостатка. Во-первых, подавляющее большинство пластиков производится из невозобновляемого углеводородного сырья, запасы которого ограничены. Во-вторых, большинство полимеров не разлагаются в природе, что приводит к загрязнению окружающей среды и проблемам утилизации [22].

Если первое соображение пока не кажется таким уж реальным, то экологические мотивы уже заставляют многие страны и регионы ограничивать использование полимеров.

Так, в Тайване с 2003 года полимерные пакеты запрещены к использованию во всех торговых центрах. То же произошло в Лос-Анджелесе в 2007 году. С пластиковыми пакетами борются в Кении, Руанде и Танзании. В Бангладеш использование пластиковых пакетов запрещено полностью, после того как было обнаружено, что они, засорив дренажные системы, явились основной причиной наводнений в 1988 и1998 годах, которые затопили 2/3 страны. Во многих странах Европы существуют налоги на пластиковые пакеты. В декабре 2010 года их запретили в Италии.

Если меры по охране среды будут ужесточаться, а цены на нефть и газ продолжат расти, то возможна смена парадигмы в области производства и использования полимеров, то есть переход к производству биоразлагаемых пластиков из возобновляемого сырья наступит гораздо быстрее, чем мы этого ожидаем.

Все производимые и изучаемые технологии биоразлагаемых пластиков делятся на четыре группы.

Первая – это полимеры, выделенные из биомассы, и природные полимеры: крахмал, целлюлоза, белки.

Вторая – полимеры, производимые микроорганизмами в ходе своей жизнедеятельности (полигидроксиалканоаты, бактериальная целлюлоза).

Третья – полимеры, искусственно синтезированные из природных мономеров (например, полилактиды).

И последняя группа – традиционные синтетические пластики с введенными в них биоразрушающими добавками. Эти технологии активно развиваются в странах с постиндустриальной экономикой. Прежде всего, в США и Европе. Свои разработки и внедрения есть в Китае, Японии, Корее.

А вот в России поиск технологий получения полимеров из возобновляемого сырья и биодеградируемых пластиков идет неактивно. С одной стороны, это странно, ведь Россия располагает большими ресурсами достаточно дешевых зерновых, которые могли бы служить сырьем для производства биополимеров. Но с другой стороны, это достаточно закономерно.

Научные разработки в области экотехнологий у нас в принципе не популярны, да и получить на них финансирование научным центрам (в основном, государственным) довольно сложно. С другой стороны, уровень потребления традиционных пластиков в России крайне низкий. Насыщение базовых потребностей в традиционных полимерах еще не произошло, поэтому кажется, что заниматься биотехнологиями в нефтехимии еще рано. Да и нефти в России пока достаточно.

Направление по использованию природных полимеров, прежде всего, интересно тем, что ресурсы исходного сырья постоянно возобновляемы и практически не ограничены.

Наиболее широко из ряда природных соединений в биоразлагаемых упаковочных материалах используется крахмал. Пластические массы на основе крахмала обладают высокой экологичностью и способностью разлагаться в компосте при 30 °С в течение двух месяцев с образованием благопри ятных для растений продуктов распада. С целью снижения себестоимости биоразлагаемых материалов бытового назначения (упаковка, пленка для мульчирования в агротехнике, пакеты для мусора) используется неочищенный крахмал, смешанный с поливиниловым спиртом и тальком.

В качестве возобновляемого природного биоразлагаемого начала при получении термопластов активно разрабатываются и другие природные полисахариды: целлюлоза, хитин, хитозан. Полимеры, полученные взаимодействием целлюлозы с эпоксидным соединением и ангидридами дикарбоновых кислот, полностью разлагаются в компосте за 4 недели. На их основе формованием получают бутыли, разовую посуду, пленки для мульчирования. Из тройной композиции (хитозан, микроцеллюлозное волокно и желатин) получают пленки с повышенной прочностью, способные разлагаться микроорганизмами при захоронении в землю. Они применяются для упаковки, изготовления подносов и т.д. Пищевую упаковку производят также из природного белка – цеина [3, 16, 23].

Исследования промышленных способов получения биополимеров начались в конце 1980-х в Италии компанией Novamont S.p.a. Сегодня она располагает заводом продуктов на основе крахмала мощностью 60 тыс. тонн в год. В Германии работают фирмы Biotec (20 тыс. тонн в год) и BIOP Biopolymer Technologies (3,5 тыс. тонн в год), причем последняя также торгует лицензиями на собственную технологию получения биопластиков. В Голландии базируется компания Rodenburg Biopolymers с мощностями 40 тыс. тонн. Компания Limigrain Cйrйales Ingrйdients производит 10 тыс. тонн полимера на основе крахмала. В США крупным производителем является Cereplast Inc.

При росте некоторых микроорганизмов на средах, содержащих питательные углеродные вещества и имеющих дефицит азота или фосфора, микробныеклетки начинают синтезировать и накапливать полигидроалканоаты (PHA), которые служат им резервом энергии и углерода. При изменении окружающей среды в случае голода микроорганизмы могут разлагать PHA и использовать образующиеся продукты для питания. Это свойство бактерий человек использует для промышленного получения полигидроалканоатов. Важнейшими из них являются полигидроксибутират (PHB) и его сополимер с полигидроксивалератом (PHV) [24, 25].

Полигидроксиалканоаты – это полностью биодеградируемые пластики. В компосте при влажности 85% и температуре 20-60 °С разлагается на воду и углекислый газ за 7-10 недель.

PHV бактериального происхождения был открыт в 1925 году во Франции у бактерий Ralstonia entrophus и Bacillus megaterium. Первое промышленное производство сополимеров PHB-PHV организовала в 1980 году английская фирма ICA. Полимер получил название Biopol. Он характеризуется относительной термостабильностью, пропускает кислород, устойчив к агрессивным химикатам и имеет прочность, сопоставимую с полипропиленом.

Biopol выпускается до сих пор несколькими компаниями, но объемы не превышают 10 тыс. тонн в год. Дело в том, что его стоимость составляет $10-15 за кг – это в 8-10 раз выше, чем у традиционных пластиков. Поэтому основные сферы применения – медицина (биоразлагаемые шовные нити, штифты, пленки, капсулы для доставки лекарств), упаковка некоторых парфюмерных товаров, изделия личной гигиены[44].

В США в городе Клинтон компанией Тelles был запущен завод по производству PHBV мощностью 50 тыс. тонн в год. Пластик получил название Mirel, его предполагаемая цена – $4,5-5,5 за кг. Отметим, что традиционный полиэтилен низкого давления стоит в России около $2,2-2,5 за кг. Сырьем для предприятия Тelles служит глюкоза, получаемая из осахаренного кукурузного крахмала. Стоимость сырья в себестоимости PHBV составляет при этом 60%. Поэтому основные усилия ученых и технологов направлены на поиск дешевого сырья для производства PHA. Для России перспективным сырьем сегодня является крахмал зерновых (пшеница, рожь, ячмень) и, в перспективе, производные древесного сырья.

Бактерии могут производить не только готовые полимеры, но и сырье – мономеры, из которых уже искусственно можно получать пластики. Самым распространенным биоразлагаемым полимером из этой группы является полимолочная кислота (PLA). Производство мономера – собственно молочной кислоты – микробиологическим способом дешевле традиционного, так как бактерии синтезируют ее из доступных сахаров в технологически несложном процессе. Сам полимер молочной кислоты (точнее, смесь двух оптических изомеров одного и того же состава) имеет достаточно высокую термическую стабильность: температуру плавления 210-220 °С, температура стеклования – около 90 °С.

Изделия из PLA характеризуются высокой жесткостью, прозрачностью и блеском, напоминая в этом отношении полистирол. В качестве пластификатора можно использовать сам мономер – молочную кислоту.

Патент на способ промышленного получения PLA был выдан компании DuPont еще в 1954 году. Однако коммерциализация этого биопластика началась лишь в XXI веке. В 2002 году в городе Блэр в США фирмой Nature Work был запущен завод мощностью 140 тыс. тонн по производству PLA из глюкозы кукурузного крахмала. Сегодня это крупнейший производитель PLA в мире, его мощности уже 280 тыс. тонн. В ближайшие 5-10 лет планируется строительство третьего завода, сырьем для которого будут практически бесплатные отходы переработки кукурузы. Продукцию завода в Блэр перерабатывают множество компаний, только в Европе их более 30.

В Старом Свете также функционирует несколько заводов PLA, ряд мелких производителей есть в Азии. Известные мировые инжиниринговые компании также осваивают новую нишу. Лицензии на технологию PLA предлагают, например, Sulzer Chemtech Uhde Inventa-Fischer[20,48].

PLA самый дешевый из биопластиков, его цена – $2,2-4,5 за кг. Свойства PLA определяют его широкое применение: он устойчив к действию ультрафиолетового света, плохо воспламеняется и горит с малым выделением дыма.

Переработка PLA возможна практически любыми современными методами вплоть до экструзии пленок. Кроме того, PLA – полностью биоразлагаемый полимер. Изделия из PLA при компостировании полностью разлагаются на воду и углекислый газ за период 20-90 дней.

Главные области применения PLA – упаковка (сумки, тара для пищевых продуктов), бутылки для молока, соков, воды, но не газированных напитков, так как PLA пропускает углекислый газ. Из PLA также изготавливают игрушки, корпусы сотовых телефонов, компьютерные мышки и ткани. Пока развитие этого биопластика сдерживается его ценой. Однако прогнозируется, что новые технологии сделают его конкурентоспособным с полиэтиленом и полипропиленом уже до 2020 года[44].

Одним из вариантов добиться биодеградации традиционных пластиков является использование специальных добавок. Как правило, это соединения переходных металлов, которые на свету и/или в тепле катализируют разложение полимеров. Проблемы тут две. Добавки должны допускать обработку полимера традиционными способами (литье, формование, выдув, экструзия), при этом полимеры не должны разлагаться, хотя подвергаются температурной обработке. Кроме того, добавка должна ускорять разложение полимера на свету, но допускать длительный период его использования. Тоже на свету. Иными словами, добавка должна «включать» разложение в определенный момент. Это существенная сложность.

Современные добавки допускают типовые способы обработки полимеров, но с условием,что время нахождения сырья в зоне нагрева не должно превышать 7-12 минут.

Малый процент добавки (обычно 1-8%) почти не сказывается при этом на остальных технологических режимах обработки, единственное – нужно равномерно распределять ее по объему полимера.

Очевидно, что использование биоразлагающих добавок целесообразно в тех изделиях, которые часто и массово, используются и выбрасываются. Это пакеты, сельскохозяйственные и упаковочные пленки, одноразовая посуда, бутылки и т.п. Поэтому наиболее популярные полимеры для использования с добавками – это полиэтилен, полипропилен, ПЭТФ. Основными производителями таких добавок являются американские компании Willow Ridge Plastics, BioTec Environmental, ECM BioFilms. Но одним из лидеров и пионеров рынка является британская Symphony Environmental со своей добавкой D2W. Как правило, добавки этих фирм работают с полиолефинами, однако, например, добавки серии EcoPure фирмы Bio-Tec Environmental можно использовать более чем с 15 полимерами. ECM BioFilms выпускает добавки для полистирола, полиуретанов и ПЭТФ. Срок деградации может варьироваться от 9 месяцев до 5 лет. Стоимость добавок за оптовую партию может составлять от $4,2 до $18 за кг в зависимости от производителя.

Пока биоразлагаемые пластики из природного сырья не могут составить конкуренцию традиционным по самой простой причине – ценовой. Точно так же использование дорогих биоразлагающих добавок приводит к удорожанию изделий и из традиционных полимеров [48,76].

Ожидается, что самые дешевые из сегодняшних биопластиков смогут конкурировать с традиционными по цене к 2020 году. Вместе с тем, осознание той реальной цены, которую человечество должно платить за сохранение среды своего обитания, так или иначе приведет к введению серьезных ограничений на использование неразрушающихся изделий массового спроса и переходу к пусть более дорогим, но более экологичным материалам. Поэтому крупнейшие частные компании и научные центры многих стран занимаются поисками новых, более дешевых технологий получения биопластиков.

Вместе с тем, не во всех сферах человеческой жизни известные пластики из природного сырья могут заменить традиционные. Речь идет, скорее всего, о продуктах массового спроса. В крайнем случае, приемлемым выходом является применение биоразрушающих добавок и использование технологий рецикла полимерных отходов.

Таким образом, биоразлагаемые полимеры в будущем будут играть большую роль в упаковочном секторе. Биоразлагаемые пластмассы и другие биообъекты, такие как отходы бумаги, пищевых продуктов и садовых отходов, как правило, непригодны для захоронения отходов из-за их способности выделять метан в анаэробных условиях, и их удаление этим методом несовместимо с Директивой о полигонах.

Биоразлагаемые биопластики наиболее подходят для обработки биологических отходов с помощью промышленного компостирования.

Внедрение эффективных биологических методов переработки биоразлагаемых биопластов требует поддержки со стороны четких схем сертификации и маркировки [26]. Биопластичные полимеры обладают большим потенциалом для внесения вклада в восстановление материалов, сокращение отходов и использование возобновляемых ресурсов. Широкое информирование общественности об этих материалах и эффективной инфраструктуре для строгого контроля за сертификацией, сбором, отделением и компостированием будет иметь решающее значение для получения этих преимуществ в полном объеме.

1.2.1. Разрушаемые полимеры микробиологического происхождения

Особое место среди биоматериалов нового поколения занимают полимеры микробиологического происхождения — так называемые полигидроксиалканоаты ПГА, (английская аббревиатура — PHA, polyhydroxyalkanoates) (Volova, 2004; Sudesh, Abe, 2010; Chanprateep, 2010.). Потенциально сферы применения ПГА широки и могут включать сельское и коммунальное хозяйство, радиоэлектронику, фармакологию. Особо перспективны эти полимеры для разработки изделий и устройств медико-биологического назначения, включая возможность получения нетканых и одноразовых изделий, шовных и перевязочных материалов, контролируемых систем доставки лекарственных средств, матриксов для клеточной и тканевой инженерии, элементов для восстановительной хирургии и трансплантологии (Volova et al., 2013; Microbiol. Monogr. Plastics from bacteria. Natural functions and applications, 2010; Sudesh, 2010).

Полигидроксиалканоаты находятся на втором месте по значимости среди разрабатываемых сегодня биопластиков. ПГА синтезируются в одну стадию биотехнологическим способом на различных типах сырья, включая отходы сахарной промышленности, производства пальмового масла, гидролизаты растительных биомасс и др. В отличие от полилактидов ПГА термопластичны, имеют более высокие прочностные характеристики, не растворяются в водных средах, поэтому сроки их биодеструкции более длительны; продукт распада — мономеры масляной кислоты — не вызывает такого резкого закисления тканей, как молочная кислота. ПГА имеют следующие особенности и преимущества: 1) технология биосинтеза ПГА позволяет получать образцы полимеров разной химической структуры, различающихся степенью кристалличности, гибкости, механической прочности, скоростями биодеградации; 2) базовые свойства ПГА дают возможность применять различные способы переработки (прессование из расплавов и порошков, экструзию из расплавов, переработку из растворов и эмульсий) для получения широкого спектра изделий — пленок, мембран, шовных волокон, объемных плотных и пористых матриксов, полимерных покрытий, полимерных эндопротезов различных типов; 3) основной компонент ПГА — 3-гидроксимас-ляная кислота — является естественным продуктом обмена клеток и тканей, а конечный продукт биодеградации ПГА — диоксид углерода и вода; это позволяет получать изделия для биомедицины высокой биосовместимости, имплантация которых не сопровождается образованием продуктов, влияющих, например, на рН тканей, вызывающих воспалительные или иные негативные реакции (например, имеющие место при деградации полилактидов); 4) истинная биологическая деградация и возможность варьирования состава ПГА позволяют задавать времена и кинетику разрушения.

Возможности микробиологического синтеза полимеров, хоть и привлекают внимание исследователей, но в настоящее время существенно уступают практике использования процессов полной конверсии или биомодификации исходного сырья. Среди обнаруженных к настоящему времени биокатализаторов насчитывается несколько сотен ферментов-деполимераз, основная функция которых заключается в деградации полимерных субстратов до моно- и олигомеров с относительно малой степенью полимеризации. Эти ферменты различаются:

– по типу катализируемой ими химической реакции – гидролиз, перенос определенных химических групп, дегидратация, изомеризация и т. д.);

– способу действия на полимерный субстрат;

– специфичности к природе мономерных остатков полимера;

– специфичности к типу связей, соединяющих мономерные звенья субстрата, и т. д.

Сложность изучения механизма действия деполимераз обусловлена неоднородностью полимерных материалов, представляющих собой целый спектр субстратов с различной реакционной способностью, примером тому являются сложные по строению природные макромолекулярные соединения гемицеллюлоз, пектина, крахмала и т. д. Вместе с тем закономерности ферментативной деструкции составляющих их полимеров достаточно сходны и определяются в основном надмолекулярной структурой субстрата и активных центров деполимераз.

Для различных сфер человеческой деятельности необходимы полимерные материалы. Среди них – широко применяемые и известные синтетические материалы, а также полимеры биологического происхождения. Одним из направлений получения биодеградируемых материалов является совмещение синтетических полимеров с природными. Среди последних наибольшее внимание уделяется полимерам класса полисахаридов. Поэтому была получена серия образцов композиций на основе ПВХ, содержащих природные полисахариды-крахмал, хитозан, целлюлозу. Известно, что присадка природных полимеров к синтетическим способствует увеличению степени биоразлагаемости композиций в целом [65].

1.2.2. Биоповреждения полимерных материалов микроорганизмами

Взаимоотношения биосферы и создаваемых человеком материалов, изделий и технических устройств носят сложный и многоплановый характер вследствие огромного разнообразия живых организмов, вызывающих биоповреждение, и объектов их нападения. Среди различных видов биоповреждений микробиологичекие являются наиболее распространенными и приносят наибольший ущерб. Их доля составляет около 20 % от общего числа поврежденных материалов [61].

Биоповреждение (биологическое повреждение) — это любое изменение (нарушение) структурных и функциональных характеристик объекта, вызываемое биологическим фактором. Под биологическим фактором подразумевают организмы или их сообщества, воздействие которых на объект техники нарушает его исправное или работоспособное состояние. При этом биоповреждение материалов микроорганизмами происходит с участием не одной какой–либо группы, а с участием всех существующих видов микроорганизмов (бактерий, мицелиальных грибов, дрожжей и т. д.). Являясь составной частью окружающей среды, эти микроорганизмы в силу специфики своей жизнедеятельности способны быстро адаптироваться к самым различным материалам и постоянно изменяющимся условиям. Практически все используемые в изделиях техники материала подвержены повреждающему воздействию микроорганизмов — микробиологическому повреждению.

Различают 3 вида воздействия микроорганизмов на полимерные материалы: 1 – биозасорение; 2 – механическое воздействие, разрушение; 3 – химическая деструкция под действием продуктов метаболизма (органических кислот, ферментов, аминокислот, пигментов).

Биологическое засорение (биозасорение) — состояние объекта, связанное с присутствием биофактора, после удаления которого восстанавливаются функциональные свойства объекта. В данном случае, микроорганизмы развиваются на поверхности полимерных материалов только за счет пыли, минеральных и органических загрязнений, не затрагивая самого материала, они вызывают лишь его биозасорение[56,66].

Механическое разрушение полимерных материалов происходит за счет разрастания гиф мицелия гриба, развивающих высокое тургорное давление (напряжённое состояние оболочек живых клеток).

Разрушение полимерных материалов под воздействием продуктов метаболизма микроорганизмов наступает в результате различных реакций окисления, восстановления, декарбоксилирования, этерификации, гидролиза и т. д. При этом имеется четкое соответствие между категорией поражаемого полимерного материала и ферментативными свойствами присутствующей на нем микрофлоры. Имеются определенные зависимости между степенью биоповреждений и химической структурой полимерного материала. Так, недоступными и труднодоступными для мицелиальных грибов являются связи R-C3, R-CH2-R1. Ненасыщенные связи типа R=CH2, R=CH-R1, карбонильные и карбоксильные радикалы – выступают как доступные формы углерода для микроорганизмов[50,68].

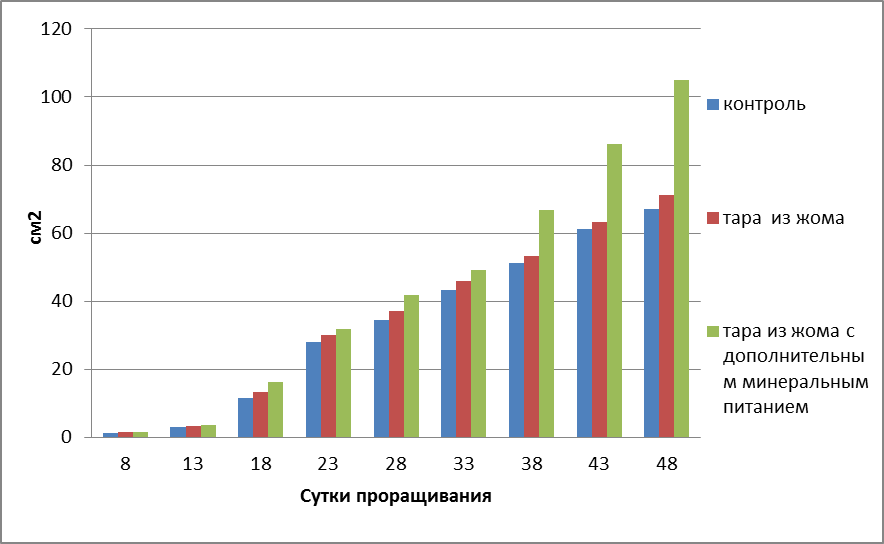

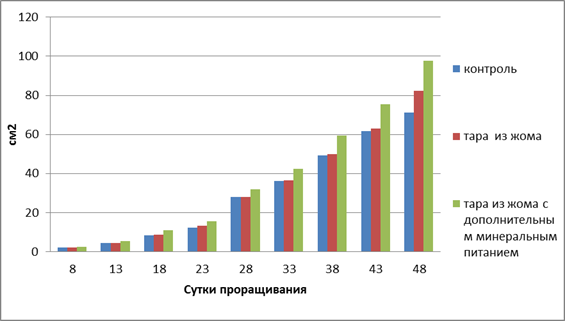

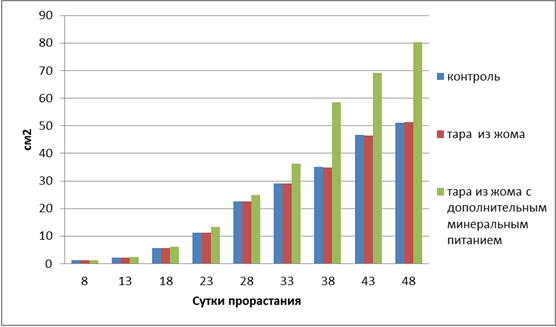

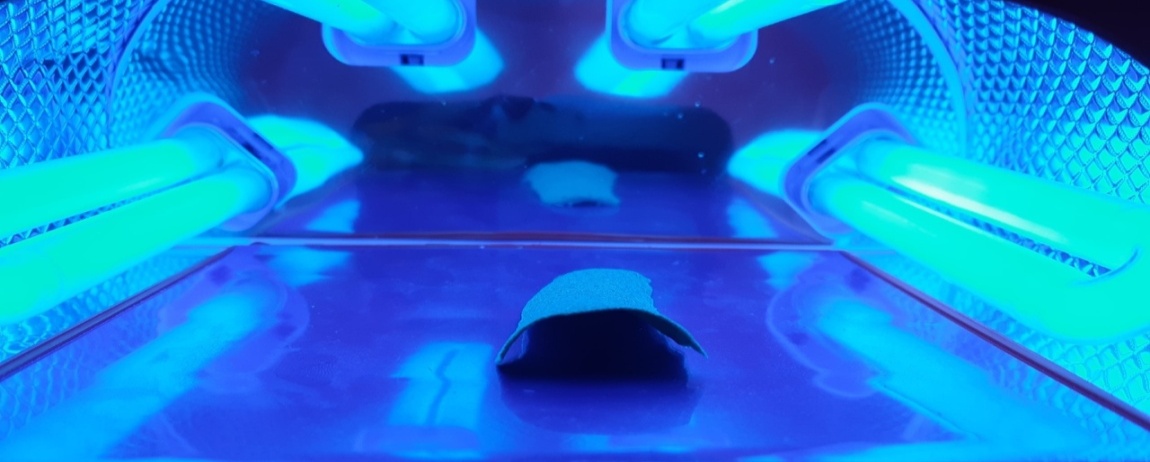

Биологическая устойчивость полимерных материалов зависит и от их молекулярной массы. Чем последняя меньше, тем больше низкомолекулярных фракций входит в состав полимерных смол, тем меньше они устойчивы к действию микроорганизмов. Важное значение имеет строение углеродной цепочки: прямое, разветленное, замкнутое в кольцо. С этой точки зрения себациновая кислота более доступна, чем ароматическая фталевая.