Титульный лист и исполнители

РЕФЕРАТ

Отчет 90 с, , 31 рис., 11 табл., 46источн., 6 прил.

зерновой ворох, двухаспирационная пневмосистема, решетный стан, многоярусное расположение сортировальных решет, полнота разделения, фракционирование зерна, семена, сепаратор вороха семян, органическое земледелие

Объектом исследования являются закономерности функционирования зернового вороха на зерноочистительных машинах при фракционной технологии его обработки.

Цель: разработка альтернативной одноэтапной технологии и технических средств для получения высококачественных семян сельскохозяйственных культур, возделываемых с использованием инновационных биологических средств защиты, как необходимого условия перехода к системе органического земледелия и экологизации.

Конструктивно-технологическая схема воздушно-решетного сепаратора, реализующая фракционную технологию подготовки семян, позволит разделить исходный ворох на основную, фуражную и отходовую фракции на двухаспирационной пневмосистеме и на фракции крупных примесей, основную и фуражную на решетной очистке. Фракционная технология обработки зернового вороха, реализуемая на воздушно-решетном сепараторе, позволит, увеличить производительность семенной очистки в 1,5…1,8 раза при минимальном количестве механических воздействий на семена. Такие показатели работы семяочистительных машин позволят повысить качество подготавливаемого семенного материала, что увеличит урожайность, и как следствие валовый сбор сельскохозяйственных культур. Кроме того подготовлена научно-техническая документация на опытный образец сепаратора вороха семян. Одноэтапная технология подготовки семян, реализуемая на разработанном сепараторе позволяющая минимизировать количество машин в поточной линии.

Введение

Фракционная технология послеуборочной обработки,по мнению многих ученых, является наиболее перспективной с точки зрения снижения механических воздействий на зерно и его повреждения, снижения затрат труда и энергии на послеуборочную обработку. В зависимости от физико-механических свойств зерна основной культуры и примесей в качестве основных признаков фракционирования чаще всего предлагаются разделение по аэродинамическим свойствам в пневмосепарирующих каналах и по размерным характеристикам на решетах.

Имеющаяся в сельском хозяйстве отечественная зерноочистительная техника, включая воздушно-решетные зерноочистительные машины, имеет невысокую производительность, зачастую работает по устаревшим технологиям очистки, и не может составить конкуренцию лучшим мировым образцам. По этим причинам современные поточные зерно- и семяочистительные линии оборудуются большей частью технологическим оборудованием зарубежных производителей и реализуют двухэтапную технологию подготовки семян, что увеличивает себестоимость послеуборочной обработки зерна. Такая технология предусматривает последовательный пропуск всего зернового вороха через машины с однотипными рабочими органами с выделением определенной части примесей и фуражной фракции такими машинами в зависимости от их назначения или места в поточной линии.

Современные технологии возделывания зернобобовых культур и техническое обеспечение уборочных работ позволили существенно сократить содержание примесей и незерновых компонентов в исходном комбайновом ворохе.

В связи с этим.разделение вороха на фракции при подготовке семян возможно уже на ранней стадии обработки с использованием универсальных двухаспирационных воздушно-решетных семяочистительных машин, работающих по фракционной технологии очистки, производительность которых увеличена в 1,5…1,8 раза.

Цель работы: Разработка альтернативной одноэтапной технологии и технических средств для получения высококачественных семян сельскохозяйственных культур, возделываемых с использованием инновационных биологических средств защиты, как необходимого условия перехода к системе органического земледелия и экологизации

Для достижения поставленной цели предусматривалось решение следующих задач исследования:

– проведение научных исследований по обоснованию применения одноэтапной технологии и технических средств её реализующих, для получения высококачественных семян сельскохозяйственных культур;

– изготовление экспериментального образца сепаратора очистки семян, используемого в альтернативной одноэтапной технологии;

– проведение экспериментальных исследований по обоснованию выбора рабочих органов и режимов их работы для различных сельскохозяйственных культур;

– корректировка научно-технической документации на сепаратор очистки семян.

Научная новизна:

— доказанные положения о возможности повышения производительности семенной очистки в 1,5…1,8 раза за счет рационального выбора и размещения решет в решетных станах и выделения части фуражных примесей дорешетной аспирацией;

— принцип последовательного использования воздушного потока в аспирационных системах, позволяющий снизить общий расход воздуха пневмосистемой на 25…40%.

Научная и техническая ценность ожидаемых результатов:

— повышение эффективности (полноты) разделения на фракции обрабатываемого зернового вороха за счет выделение фуражных фракций в каналах дорешетной и послерешетной аспираций и семенной фракции – увеличения доли сортировальных (фракционных) решет в станах зерноочистительных машин.

— повышение производительности семенной очистки в 1,5…1,8 раза при минимальном количестве механических воздействий на семена, техническая документация на экспериментальный образец сепаратора вороха семян.

Практическая значимость:

– научно-техническая документация на экспериментальный образец сепаратора очистки семян для одноэтапной технологии получения высококачественных семян;

– одноэтапная технология подготовки семян, реализуемая на разработанном сепараторе позволяющая минимизировать количество машин в поточной линии.

Исследование работы гравитационного питателя-распределителя

Описание приемно–распределительного устройства воздушно-решетных машин с виброклапаном (сепаратор очистки семян)

В последние годы ряд зарубежных фирм на универсальных воздушно-решетных машинах отказался от установки питателей распределителей с активными рабочими органами, что связано со стремлением снизить до минимума повреждение семян. Фирма Westrup (Дания) при рабочей ширине машин до 1,0 м устанавливает питающее устройство.которое представляет собой грузовой клапан, а при ширине свыше 1,0 м питающий валик с клапаном или виброклапаном. Характерным представителем распределителей такого типа является устройство устанавливаемое фирмой Cimbria на машины серии MegaCleaner. При постановке на производство высокопроизводительных машин с круговыми колебаниями решетных станов, аналогичных универсальным воздушно-решетным машинам серии TAS выпускаемым фирмой SchmidtSeeger (в настоящее время владелец технологическая компания Buhler (Швейцария)), был заимствован принцип приемно-распределительных устройств этих машин ООО «Воронежсельмаш».

При рассмотрении вопроса возможного выпуска машины СВС – 30 на площадке ООО «Воронежсельмаш» возник вопрос об унификации отдельных узлов с машинами уже поставленными на производство. Одним из таких узлов является приемно-распределительное устройство, которое относится к гравитационному типу с подающим наклонным виброклапаном и гравитационным принципом регулировки производительности. Такими распределителями комплектуются машины с производительностью от 80т/ч на первичной очистке. Бесспорно, привлекает неоспоримое преимущество таких устройств — отсутствие подвижных вращающихся частей, которые взаимодействуют с зерном. К преимуществам виброподающих наклонных устройств можно также отнести расслоении вороха по плотности, что особенно важно для качественной работы пневмосистем. Вместе с тем вызывает беспокойство возможное неравномерное распределение компонентов вороха по ширине в зависимости от их плотности.

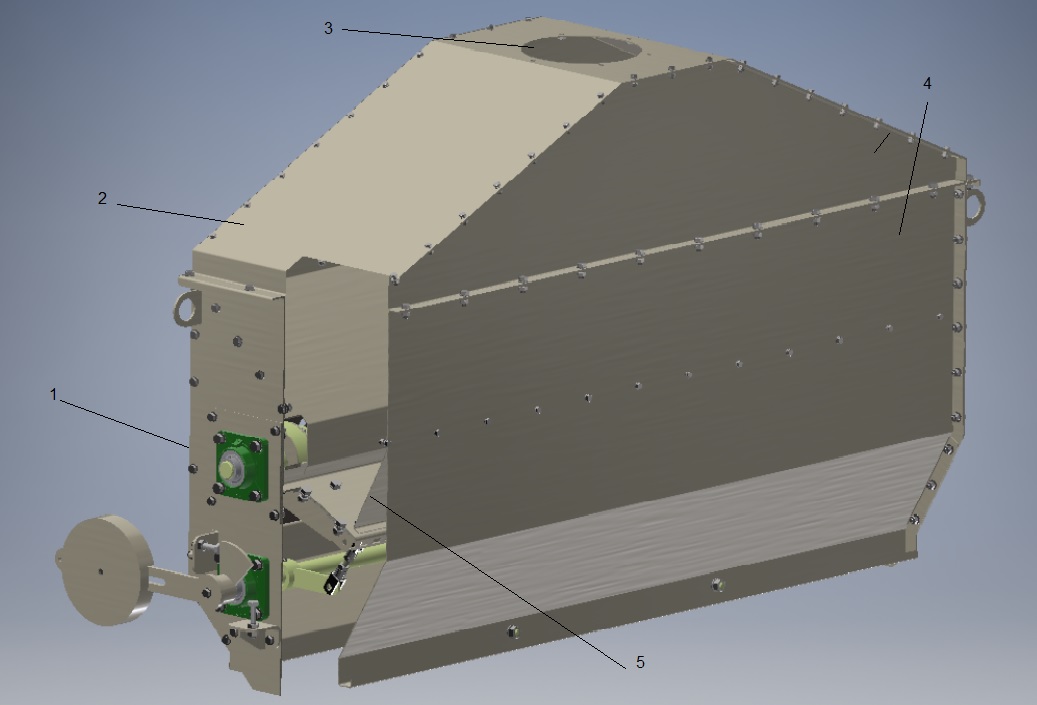

Общий вид такого устройства приведен на рисунке1.

Рисунок 1 — Общий вид приемно-распределительного устройства: 1- корпус; 2 – верхний кожух; 3 –приемная горловина для зернового вороха; 4 – передняя стенка; 5 передний направляющий щиток

Приемно-распределительное устройство как отдельный модуль, устанавливается и закрепляется на канале дорешетной очистки, обеспечивая подачу в него вороха распределенного по ширине канала. Равномерность распределения по ширине влияет непосредственно на качественные показатели работы пневмосистемыдорешетной очистки — полноту выделения компонентов вороха со скоростями витания менее 6,7 м/с для пшеницы.

Как и вся конструкция пневмосистем машин, приемно-распределительное устройство выполнено разъемным, с использованием болтовых соединений. Устройство может устанавливаться непосредственно сельхозпроизводителями по месту монтажа машины. Принцип работы приемно-распределительного устройства более наглядно представлен на рисунке 2., где убраны корпус с верхней приемной крышкой и боковая стенка.

Рисунок 2 — Приемно-распределительное устройства без боковой, передней стенки и приемного кожуха: 1- рычаг грузового клапана;

2 – подшипниковый узел эксцентрикового вала; 3 – задняя стенка с воздухозаборными окнами; 4 – эксцентриковый вал; 5 – противовес;

6 – рычаг клапана; 7 –мотор-редуктор привода вала эксцентриков;

8 – виброклапан; 9, 10 – тяга связи вала грузового клапана с виброклапаном

Принцип работы приемно-распределительного устройства заключатся в следующем. Крутящий момент от вала мотор-редуктор марки 9МЧ-50-140-56-М1-380-У3 (0,55/4/B5, с двигателем мощностью 0,55 кВт и частотой вращения выходного вала 140 мин-1 передаются на вал 4 с эксцентриками. На эксцентриках с помощью подшипниковых узлов закреплены корпуса с боковыми резьбовыми соединениями, служащими для крепления рычагов 6 виброклапана 8. В боковинах корпуса закреплен с использованием подшипниковых узлов вал 9грузового клапана. На свободном конце вала 9 с использованием шпоночного соединения установлен рычаг 1 грузового клапана с грузом.перемещаемым по пазу рычага и фиксируемом в определенном положении.

Зерновой ворох поступает в приемную горловину 4 (рис.1) верхнего кожуха 2 и под действием вертикальных и горизонтальных колебаний верхней части виброклапана 8 (рис. 2) растекается по его поверхности. Установленный под определенным углом наклона виброклапан, обеспечивает за счет колебаний с частотой около 140 мин-1 и амплитудой 0,006 м подачу зернового вороха за счет составляющей силы тяжести и сила инерции в зазор между виброклапаном 8 и направляющей пластиной. Величина зазора между виброклапаном и кромкой направляющей пластины зависит от положения груза на рычаге 1 вала грузового клапана. Сила тяжести груза и создаваемый им крутящий момент через тяги 10 передается с двух сторон на рычаги 6 виброклапана 8 и уравновешивается весом слоя зерна на самом клапане.

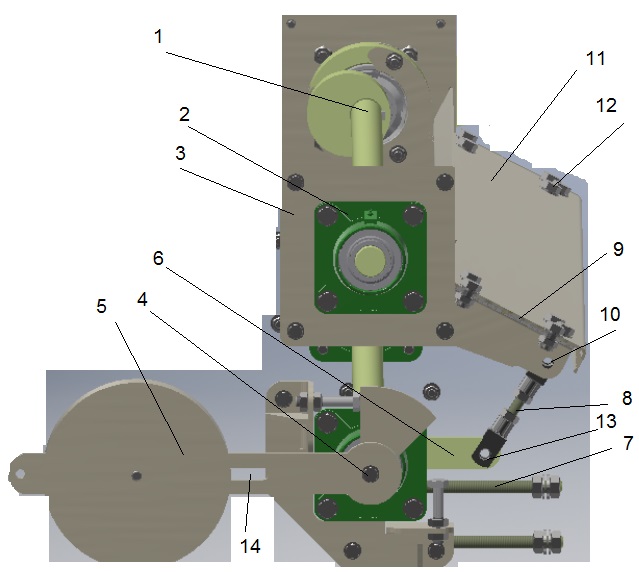

Вид сбоку со стороны грузового клапана в объемном изображении представлен на рисунке 3.

Рисунок 3 — Приемно-распределительное устройства без мотор-редуктора привода виброклапана: 1- эксцентриковый вал; 2 – подшипниковый узел эксцентрикового вала; 3 боковая стенка; 4 – вал грузового клапана; 5 – груз; 6 – рычаг вала грузового клапана для связи с тягой; 7 стяжки передней и задней стенок; 8 — регулируемая тяга для соединения рычагов грузового вала с виброклапаном; 9 – виброклапан; 10 – ось рычага виброклапана:

11 – рабочая поверхность виброклапана; 12 – крепеж виброклапана к рычагам; 13 – ось рычага вала грузового клапана; 14 – паз рычага для перемещения груза

Как видно из рисунка 3, рычаги с виброклапаном 9, закрепленные неподвижно относительно корпусов подшипников эксцентриков, совершают плоскопараллельное перемещение радиусом rи размахом колебаний А. Нижняя часть рычагов шарнирно связана с рычагами 6 закрепленного 4 вала грузового клапана, имеющего возможность только вращательного движения. Поворот вала грузового клапана возможен в случае нарушения равновесия между крутящим моментом на валу грузового клапана от действия, перемещаемого по пазу 14 рычага и весом зернового вороха, находящегося на виброклапане и передающего усилие на рычаг 6 вала грузового клапана. При этом между нижней кромкой виброклапана и направителем, установленным неподвижно в боковинах корпуса появляется зазор, через который зерновой ворох подается в пневмосепарирующий канал. Изменение положения груза на рычаге и соответственно крутящего момента в сторону увеличения вызывает поворот вала 4 грузового клапана и перемещение рычагом 6 тяги 8, и в конечном итоге поворот рычагов с виброклапаном в сторону уменьшения зазора.

Теоретические предпосылки обоснования режима работы виброклапана приемно-распределительного устройства

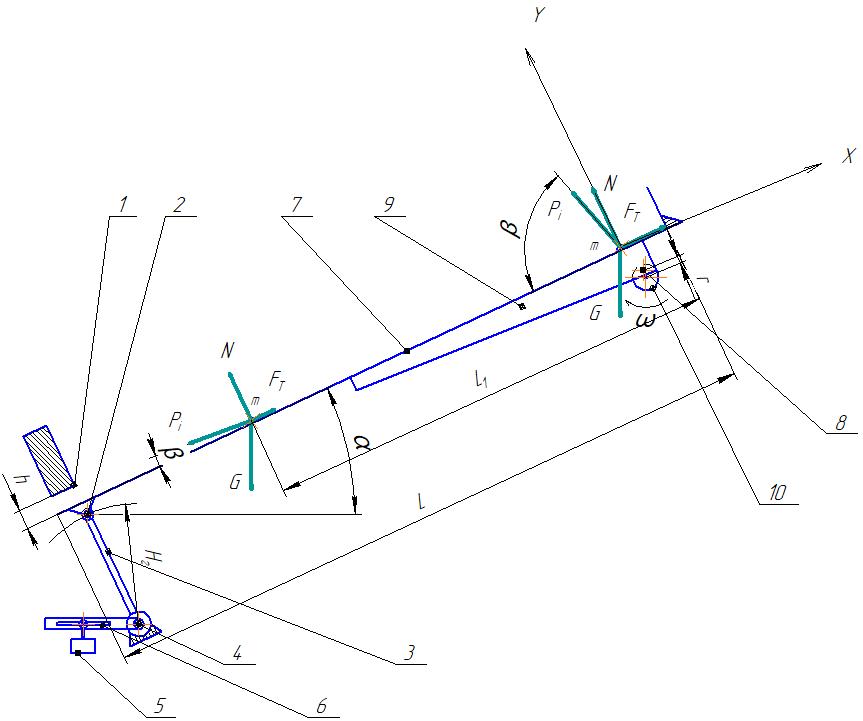

На рисунке 4 приведена расчетная схема подачи зернового вороха виброклапаном, совершающим гармонические колебания.

В верхней части поверхность виброклапана и находящийся на ней зерновой ворох имеют возможность двигаться в направлении оси Х и оси У. Центробежная сила инерции от эксцентрикового вала имеет максимальный угол относительно поверхности виброклапана. Для этой части виброклапана можно отметить максимальное перемещение поверхности в направлении обеих осей с амплитудой

По мере удаления от оси эксцентриков амплитуда перемещений в направлении осиУ уменьшается до нулевого значения за счет связи с тягой 3 вала 4 грузового клапана, закрепленного в боковинах подшипниковыми узлами (рис.4).

Втеориивибрационногоперемещения частиц наиболееполноисследованслучайпрямолинейногоотносительногодвижениячастицыпонаклоннойплоскости, совершающейпоступательныеколебания. При таком перемещении можно выделить этапыскольжениявперединазад, этап отрыва и полета, этап относительногопокоя. Наличиекаждогоизэтаповипорядокихчередованияопределяютсяпараметрамисистемы «виброклапан – ворох, состоящий из частиц».Одной из основных характеристик вибрационного перемещения частиц является средняя скорость перемещения за периодТ колебаний плоскости:

Рисунок 4 – Расчетная схема привода приемно-распределительного устройства виброклапана: 1 – направляющая пластина; 2 – ось рычага тяги грузового клапана; 3 – тяга грузового клапана; 4 – вал грузового клапана;

5 – груз; 6 – рычаг груза; 7 – поверхность виброклапана; 8 – ось крепления рычага виброклапана; 9 – рычаг виброклапана; 10 — эксцентрик

На зерновку, находящуюся на поверхности виброклапана действуют следующие силы:

— сила тяжести:

(1)

— центробежная сила инерции от эксцентрикового вала:

; (2)

— сила трения, при условии перемещении частицы в сторону наклона поверхности виброклапана под углом α:

(3)

где f – коэффициент трения о поверхность виброклапана или нижележащий слой зерна;

φ – угол внешнего или внутреннего трения.

Реакция со стороны поверхности виброклапана:

, (4)

где β – угол направленности колебаний, град.

За счет такой конструкции поверхность виброклапана совершает гармонические колебания: в верхней части в вертикальном и горизонтальном направлениях с амплитудой:

, (5)

где r – радиус эксцентрика, м;

– угловая скорость эксцентрикового вала, с-1.

Нижняя часть виброклапана шарнирно связана с закрепленным в боковинах валом 4 грузового клапана (рис. 3) и поэтому имеет возможность перемещаться беспрепятственно только в направлении поверхности или оси Х. Перемещение в направлении оси Y ограничено и складывается из двух перемещений вдоль оси Хс максимальной амплитудой А и в направлении оси Y с качение по радиусу Нг относительно оси 13 рычага грузового клапана.

Перемещение по оси Yможно определитьисходя из перемещения по оси Хот среднего положения:

(6)

Тогда перемещение по оси Yможно определить из прямоугольного треугольника с гипотенузой Нг и катетом Sxпо выражению:

(7)

Перемещение по оси Yлюбой точки находящейся на поверхности виброклапана на расстоянии L1от его начала можно определить из выражения:

(8)

Значение угла направленности колебаний для любой частицы находящейся на поверхности виброклапана на расстоянии L1от его начала можно определить из выражения:

(9)

Дифференциальные уравнения относительного движения частицы по осях ХOY, жестко связанных с вибрирующей плоскостью будут иметь вид:

По оси X:

(10)

По оси Y:

. (11)

Частицы зерновой смеси, расположенныена различных расстояниях от поверхности, имеют различия в движениивследствие неодинаковых условий связис окружающими частицами и опорной поверхностьювиброклапана. Наименьшей подвижностью обладаютчастицы нижнего слоя зернового вороха, совершающие колебания вместе с рабочей поверхностью.

Верхние слои связаны с нижним слоем только силамитрения, причем коэффициент сопротивлениясдвигу слоёв уменьшается по мере приближения к свободной поверхности.Верхние слои зернового вороха совершают движение относительно поверхности поддействием двух взаимно перпендикулярныхсил: силы инерции переносного движенияи составляющей силы тяжести (скатывающейсилы), направленной вдоль линии наибольшегоската поверхности.

Для оценки режима работы виброклапана необходимо оценить значение показателя кинематического режима работы (режим работы виброклапана):

(12)

Учитывая начальные параметры и режим работы привода виброклапана можно провести оценку режима работы: частота вращения вала: n= 140 мин-1, угловая скорость вала составляет 14,6 с-1, эксцентриситет r=0,003 м.

При указанных значениях режим работы виброклапана показатель кинематического режима работы составляет:

Что значительно меньше режима подбрасывания:

Определим необходимое ускорение сообщаемой поверхностью виброклапана зерновке для перемещения в сторону противоположную уклону.

В этом случае направление силы инерции должно поменяться на противоположное рассматриваемому варианту и основную роль при перемещении начинают играть фрикционные свойства. По данным исследований В.В. Гортинского, А.Б. Демского,М.А. Борискина, В.Ф. Веденева, Л.Н. Тищенко, В.П. Ольшанского и др. основную роль начинают играть не силы «сухого» трения, а силы трения скольжения при вибротранспортировании, которые характеризуются существенным снижением углов трения. При амплитудных значениях ускорений, не превышающих ускорения свободного падения, смесь приобретает подвижность — псевдотекучесть. Такое состояние механической смеси принято называть состоянием псевдоожижения.В этом состоянии сцепление между частицами ослабевает. Наибольшее снижение фрикционных свойств достигается при амплитудных ускорениях, близких к ускорению свободного падения. При дальнейшем увеличении интенсивности колебаний частицы среды начинают терять контакт с вибрирующим рабочим органом, уменьшаются и периодически нарушаются связи между частицами; среда переходит как бы в состояние кипения.

Определим необходимое ускорение сообщаемой поверхностью виброклапана зерновке для перемещения в сторону противоположную уклону:

(13)

это максимальное ускорение при значении периодической функции равном единицы должно быть больше соотношения тригонометрических функций.

Углы трения меняются в этом режиме в пределах φп=10-35°.

Соотношение тригонометрических функций при минимальном значении угла трения

.

Ускорение, сообщаемое поверхностью виброклапана не достаточно для подъема частиц вверх при минимальных значениях углов трения.

Соотношение тригонометрических функций при максимальном значении угла трения

.

Ускорение, сообщаемое поверхностью виброклапана не достаточно для подъема частиц вверх при любых значениях углов трениявозможных при псевдоожижении.

Определим необходимое ускорение сообщаемой поверхностью виброклапана зерновке для перемещения в сторону противоположную уклону при достижении частицей положения, соответствующего сходу с лотка:

это максимальное ускорение при значении периодической функции равном единицы должно быть больше соотношения тригонометрических функций.

Углы трения меняются в этом режиме в пределах φп=10-35°.

Значение угла направленности колебаний для любой частицы находящейся на поверхности виброклапана на расстоянии L:

Соотношение тригонометрических функций при минимальном значении угла трения

.

Определим соотношение тригонометрических функций при максимальном значении угла трения:

.

Ускорение, сообщаемое поверхностью виброклапанане достаточно для подъема частиц вверх при любых значениях углов трения при вибротранспортировании при положении зернового вороха как в начале вибролотка, так и в месте схода с его поверхности.

Определим ускорение сообщаемой поверхностью виброклапана в верхней части (после подачи вороха в приемный бункер):

(14)

Принимаем угол трения по поверхности виброклапана, как угол трения в движении для виброожиженного слоя с максимальным значением φ=32°

м/с

Определим ускорение сообщаемой поверхностью виброклапана в нижней части (при достижении выходного окна):

(15)

Принимаем угол трения по поверхности виброклапана, как угол трения в движении для виброожиженного слояс максимальным значением φп=32°.

Значение угла направленности колебаний для любой частицы находящейся на поверхности виброклапана на расстоянии L:

м/с

Определим ускорение сообщаемой поверхностью виброклапана в нижней части (при достижении выходного окна):

м/с

Таким образом, при выполнении условия зерновой ворох при перемещении по поверхности виброклапана двигается равноускорено.

Результаты предварительных теоретических исследований показывают, что при подаче зернового вороха в пневмоканал семяочистительной машины при угле наклона виброклапана α=25° и частоте колебаний эксцентрикового вала 140 мин-1 с эксцентриситетом r=0,003 м зерновой ворох по всей длине виброклапана движется только в сторону уклона за каждый период колебания поверхности.

Определения средней скорости схода зернового вороха с поверхности виброклапана графоаналитическим методом

Дляобоснование режима работы привода виброклапана используем наиболее распространенный графический метод, заключающийся в построении графиков изменения скорости и ускорения колеблющейся поверхности с определением критических ускорений зернового вороха с учетом углов трения и угла наклона поверхности виброклапана.

Период колебаний виброклапана определяется по известной зависимости:

(16)

При начальных принятых параметрах период колебаний составил T=0,43 с-1.

Построим графики изменения скорости и ускорения поверхности виброклапана за 1,5 Т или за полтора периода колебаний. Максимальное значение линейной скорости при радиусе эксцентрика r=0.003 м за это время составило 0,043 м/с, ускорения 0,64 м/с2. Значения для других углов поворота приведены в таблице 1.

Таблица 1 — Расчетные значения скоростей и ускорений виброклапана

| гt, рад, (град) | 0 | π/6

(30) |

π/3

(60) |

π/2

(90) |

2π/3

(120) |

5π/6

(150) |

π

(180) |

| sin(гt) | 0 | 0,5 | 0,866 | 1,0 | 0,866 | 0,5 | 0 |

| Vк, м/с | 0 | 0,0215 | 0,0372 | 0,043 | 0,0372 | 0,0215 | 0 |

| cos(гt) | 1,0 | 0,866 | 0,5 | 0 | 0,5 | 0,866 | 1,0 |

| Jк, м /с2 | 0,64 | 0,554 | 0,32 | 0 | -0,32 | -0,554 | -0,64 |

Критические ускорения для отрыва от поверхности виброклапана зернового вороха и самостоятельного перемещения:

в сторону уклона

(17)

в обратную сторону (подъема поверхности)

(18)

Критическое ускорение при движении на подъем более чем в двадцать раз превышает максимальное ускорение поверхности виброклапана.

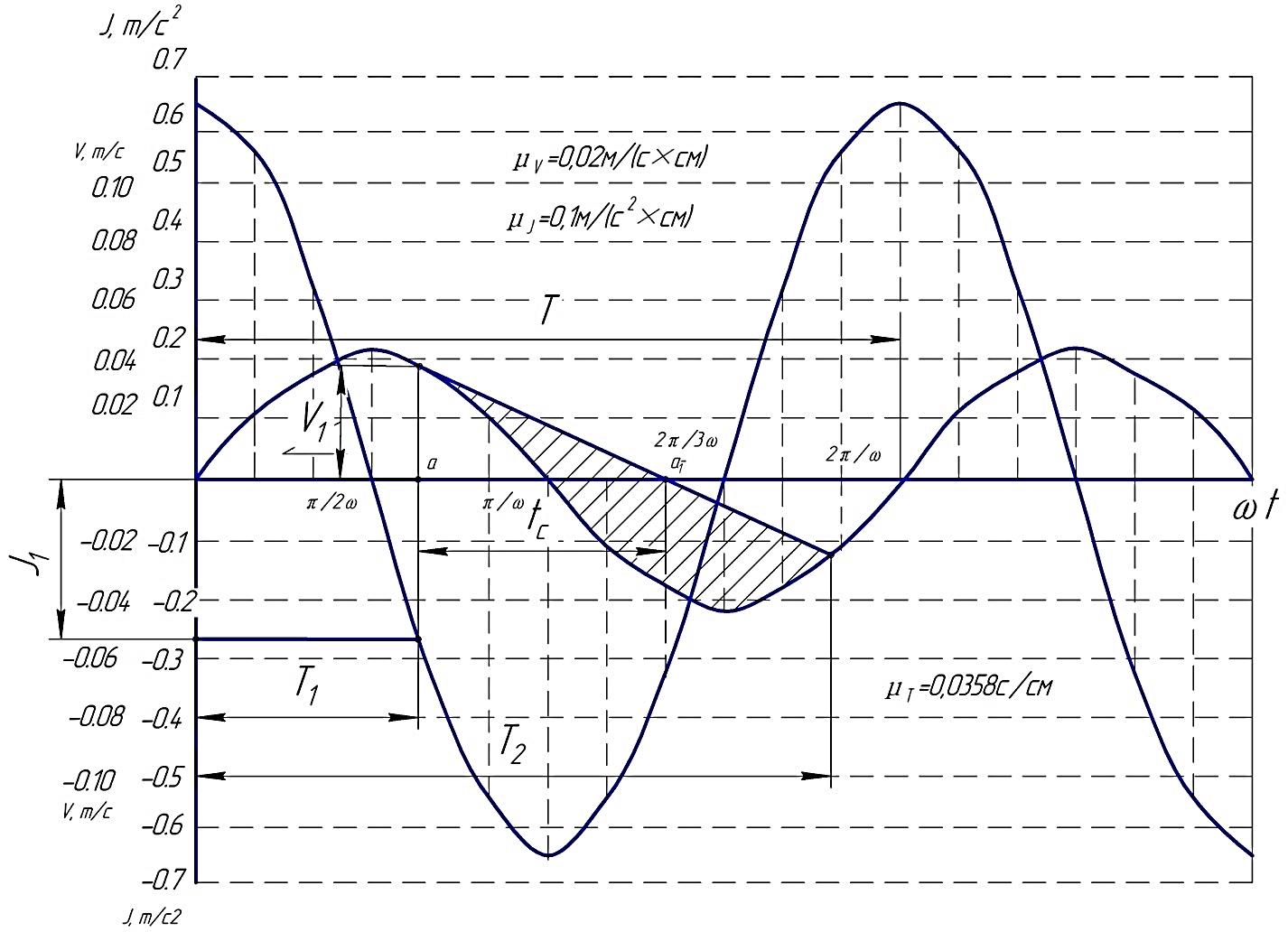

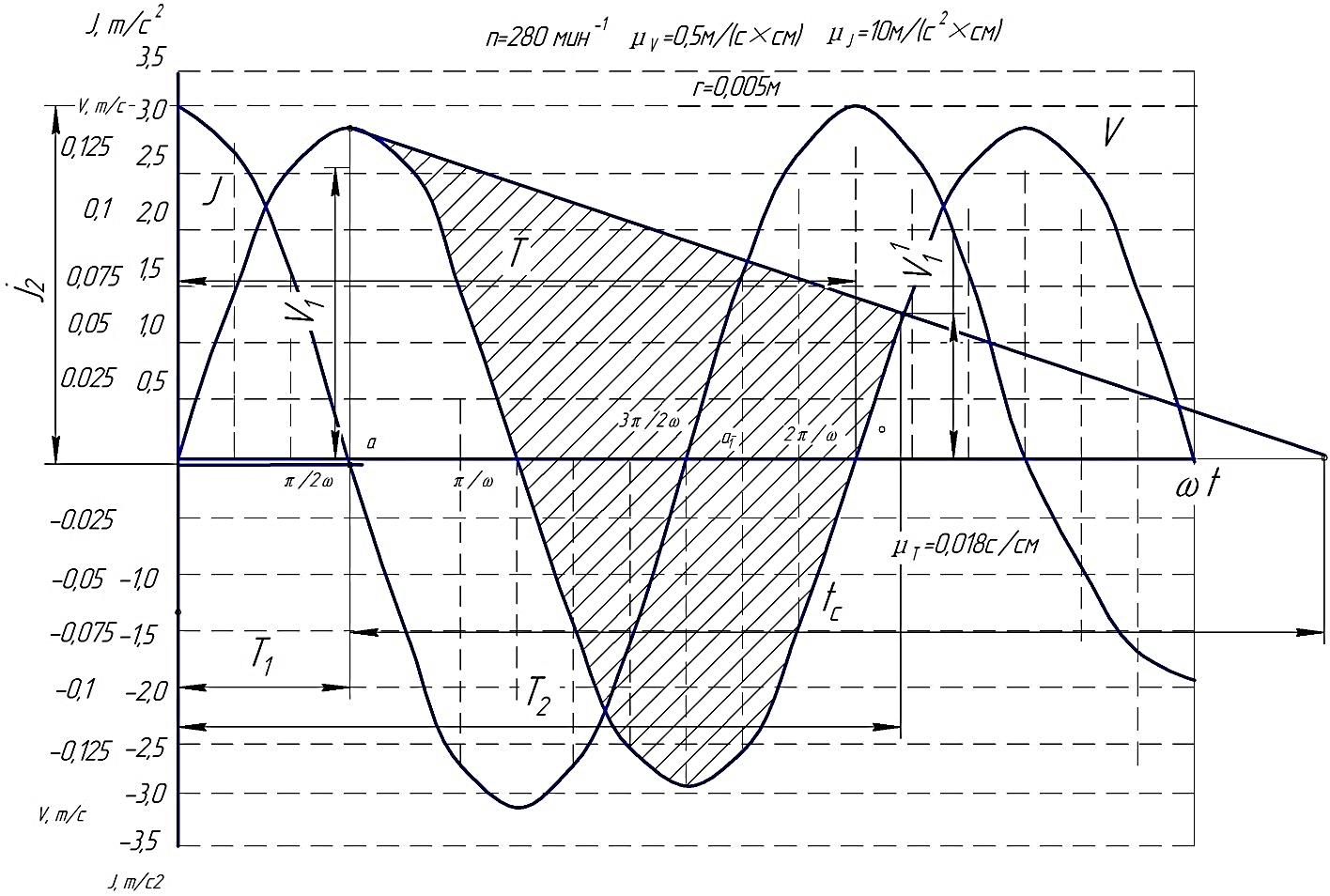

На рисунке 5 приведен графический способ определения средней скорости перемещения зернового вороха.

Рисунок 5 -Графический способ определения средней скорости перемещения зернового вороха при град.,

град.

При построении приняты следующие масштабы:

Скорости :

Ускорения:

Времени:

Критическое ускорение J1при движении в сторону уклона откладываетсяв отрицательной зоне графика и находится соответствующая ему скорость виброклапана. С этого мгновения скорость виброклапана продолжает изменяться по синусоиде, а скорость зернового вороха – по прямой линии, касательной к синусоиде — скоростивиброклапана.

Можно определить промежуток времени t1 через который скорость зернового вороха станет равна нулю или прямая изменения скорости пересечет шкалу времени:

, (19)

Рассчитывается длина отрезка lt1 и откладывается на шкале времени от точки пересечения а вправо (точка а1) с учетом масштаба времени:

Проводится касательная линия к синусоиде, в точке обозначающей значение скорости при критическом ускорении, до пересечения с другой восходящей волной синусоиды. Для большей точности касательная к синусоиде в проходит через точку а1 на шкале времени.

Так как любое перемещение– это произведение скорости на время, то площадь ограниченная прямой изменения скорости зернового вороха за период колебания и графиком скорости виброклапана, будет соответствовать перемещению зернового вороха в сторону уклона за одно колебание.

Перемещение вороха по грохоту за одно колебание можно определить по формуле:

, м, (20)

где F1 – площадь фигурыограниченная графиками скоростей, см2;

V1 – скорость зернового вороха в момент отрыва от поверхности виброклапана, м/с;

Т2— фазовый угол поворота привода в момент сравнивания скоростей (остановки вороха), с;

Т1— фазовый угол поворота привода в момент начала скольжения зернового вороха по поверхности виброклапана с начальной скоростью V1, с;

(21)

V1= 0,038 м/с; Т1= с; с.

Определить среднюю скорость перемещения зернового материала по поверхности виброклапана:

, м/с. (22)

м/с

Проведенный графический метод теоретических исследований показал, что средняя скорость подачи зернового вороха виброклапаном без учета уменьшения угла трения не превышает фазовой скорости колебания поверхности виброклапана.

Проведем аналогичный метод определения скорости подачи зернового вороха виброклапаном с учетом снижения угла трения за счет псевдоожижения, и уменьшенном угле наклона поверхности виброклапана. обеспечивающих минимальную разницу углов.

град., град.

Критические ускорения для отрыва от поверхности виброклапана зернового вороха и самостоятельного перемещения:

в сторону уклона

в обратную сторону (подъема поверхности)

Критическое ускорение при движении на подъем несколько раз превышает максимальное ускорение поверхности виброклапана.

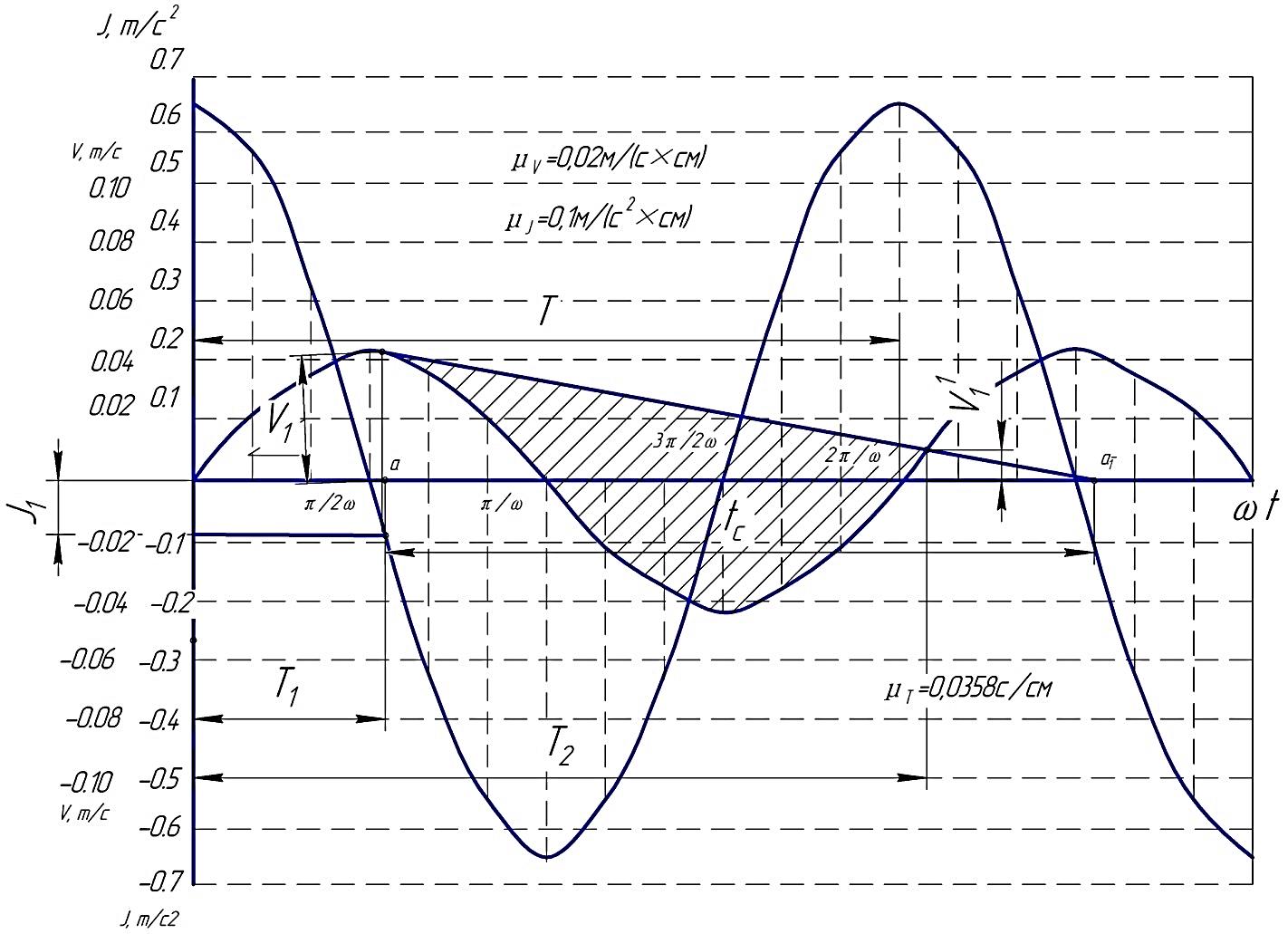

На рисунке 6 приведен графический способ определения средней скорости перемещения зернового вороха.

При построении приняты следующие масштабы:

Скорости :

Ускорения:

Времени:

Критическое ускорение J1при движении в сторону уклона откладываетсяв отрицательной зоне графика и находится соответствующая ему скорость виброклапана. С этого мгновения скорость виброклапана продолжает изменяться по синусоиде, а скорость зернового вороха – по прямой линии, касательной к синусоиде — скоростивиброклапана.

Промежуток времени t1 через который скорость зернового вороха станет равна нулю или прямая изменения скорости пересечет шкалу времени:

,

Длину отрезка lt1 определяем из выражения и откладываем на шкале времени от точки пересечения а вправо (точка а1) с учетом масштаба времени:

Проводим касательную линия к синусоиде, в точке обозначающей значение скорости при критическом ускорении, до пересечения с другой восходящей волной синусоиды. Для большей точности касательнуюк синусоиде в проводим через точку а1 на шкале времени.

Рисунок 6 -Графический способ определения средней скорости перемещения зернового вороха

при град., град.

Так как любое перемещение– это произведение скорости на время, то площадь ограниченная прямой изменения скорости зернового вороха за период колебания и графиком скорости виброклапана, будет соответствовать перемещению зернового вороха в сторону уклона за одно колебание.

Перемещение вороха по клапану за одно колебание можно определить по формуле:

, м, (23)

где F1 – площадь фигурыограниченная графиками скоростей, см2;

V1 – скорость зернового вороха в момент отрыва от поверхности виброклапана, м/с;

Т2— фазовый угол поворота привода в момент сравнивания скоростей (остановки вороха), с;

Т1— фазовый угол поворота привода в момент начала скольжения зернового вороха по поверхности виброклапана с начальной скоростью V1, с;

V1= 0,041 м/с; V11=0,005 м/с Т1= с; с.

Определяем среднюю скорость перемещения зернового материала по поверхности виброклапана:

, м/с

м/с

Проведенные графоаналитические расчеты показывают, что увеличить скорость схода вороха с виброклапана без изменения кинематических параметров привода можно только в незначительной степени со средней скорости 0,011 м/с до 0,0161 м/с, что не превышает амплитудные значения скорости за период колебаний (0,045 м/с). По результатам теоретических исследований cделан вывод о том, что увеличение угла наклона поверхности не обеспечивает существенного повышения скорости.

Таким образом, для вибротранспортированиянеобходимо исследовать влияние амплитуды колебаний, угла вибрации и частоты колебаний.

Проведем графоаналитические расчеты для привода виброклапана при следующих параметрах (табл. 2):

Таблица 2- Параметры привода эксцентрикового вала

| n, мин -1 | ω, с-1 | r, м |

| 200 | 20,9 | 0,01 |

| 250 | 26,2 | 0,01 |

| 280 | 29,3 | 0,01 |

Проведем расчет скоростей и ускорений для различных режимов и углов поворота эксцентриков и результаты занесем в таблицу3.

Таблица 3 — Расчетные значения скоростей и ускорений виброклапана

| n, мин—1 | гt, рад, (град) | 0 | π/6

(30) |

π/3

(60) |

π/2

(90) |

2π/3

(120) |

5π/6

(150) |

π

(180) |

| 200 | sin(гt) | 0 | 0,5 | 0,866 | 1,0 | 0,866 | 0,5 | 0 |

| Vк, м/с | 0 | 0,1045 | 0,181 | 0,209 | 0,181 | 0,1045 | 0 | |

| cos(гt) | 1,0 | 0,866 | 0,5 | 0 | 0,5 | 0,866 | 1,0 | |

| Jк, м /с2 | 43,6 | 37,8 | 21,8 | 0 | -21,8 | -37,8 | -43,6 | |

| 250 | sin(гt) | 0 | 0,5 | 0,866 | 1,0 | 0,866 | 0,5 | 0 |

| Vк, м/с | 0 | 0,131 | 0,226 | 0,261 | 0,226 | 0,131 | 0 | |

| cos(гt) | 1,0 | 0,866 | 0,5 | 0 | 0,5 | 0,866 | 1,0 | |

| Jк, м /с2 | 54,5 | 47,3 | 27,3 | 0 | -37,3 | -47,3 | -54,5 | |

| 280 | sin(гt) | 0 | 0,5 | 0,866 | 1,0 | 0,866 | 0,5 | 0 |

| Vк, м/с | 0 | 0,146 | 0,253 | 0,295 | 0,253 | 0,146 | 0 | |

| cos(гt) | 1,0 | 0,866 | 0,5 | 0 | 0,5 | 0,866 | 1,0 | |

| Jк, м /с2 | 61,0 | 52,9 | 30,5 | 0 | -30,5 | -52,9 | -61,0 |

Определим критические ускорения для отрыва от поверхности виброклапана зернового вороха и самостоятельного перемещения. Результаты расчетов занесем в таблицу4.

Критические ускорения для отрыва от поверхности виброклапана зернового вороха и самостоятельного перемещения в сторону уклона:

Критические ускорения для отрыва от поверхности виброклапана зернового вороха и самостоятельного перемещения в обратную сторону (подъема поверхности):

Промежуток времени t1 через который скорость зернового вороха станет равна нулю или прямая изменения скорости пересечет шкалу времени:

Длина отрезка lt1 с учетом масштаба времени:

Результаты расчетов заносим в таблицу 4.

Таблица 4- Результаты расчетов для построения графиков

| n, мин-1 | , м /(см×с) | , м /(см×с2) | , с/см | J1, м /с2 | J2, м /с2 | T1,, с | T2, с | LT1, мм | LT2,мм |

| 200 | 0,025 | 0,5 | 0.0250 | 0.094 | 6.1 | 2.8 | — | 62.3 | — |

| 250 | 0,025 | 0,5 | 0,02 | 0.094 | 6.1 | 27,6 | — | 138 | — |

| 280 | 0,025 | 0,5 | 0,0179 | 0.094 | 6.1 | 30,85 | 172 |

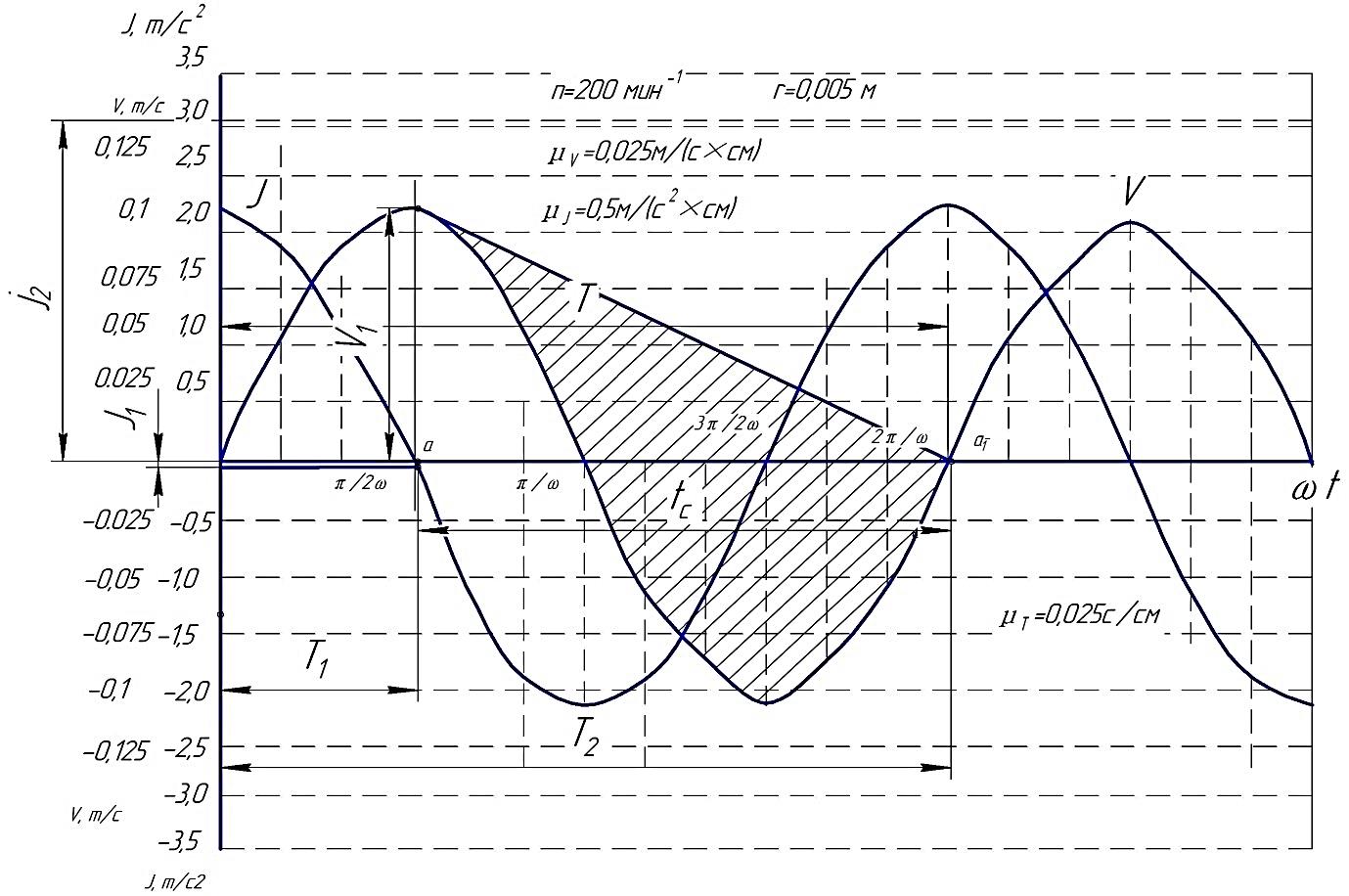

Рисунок 7 -Графический способ определения средней скорости перемещения зернового вороха при n= 200 мин-1

При частоте вращения эксцентрикового вала n= 200 мин-1.

Перемещение вороха по грохоту за одно колебаниеопределяется по формуле:

гдеV1 – скорость зернового вороха в момент отрыва от поверхности виброклапана, м/с;

Т2— фазовый угол поворота привода в момент сравнивания скоростей (остановки вороха), с;

Т1— фазовый угол поворота привода в момент начала скольжения зернового вороха по поверхности виброклапана с начальной скоростью V1, с;

.

Средняя скорость перемещения зернового материала по поверхности виброклапана:

, м/с

м/с

Результаты графоаналитического метода определения средней скорости схода зернового вороха с поверхности виброклапана занесем в таблицу 5.

Таблица 5- Результаты графоаналитического метода определения средней скорости

| n, мин-1 | V1, м/с; | V2, м/с; | м/с; | , м | Т1, с | Т2, с |

| 200 | 2.05 | 0,0 | 0,51 | 0,155 | 0,275 | 0,751 |

| 250 | 2.60 | 0,3 | 1.10 | 0,26 | 0,2356 | 0,6 |

| 280 | 2.9 | 1.25 | 1.18 | 0.282 | 0.2322 | 0.054 |

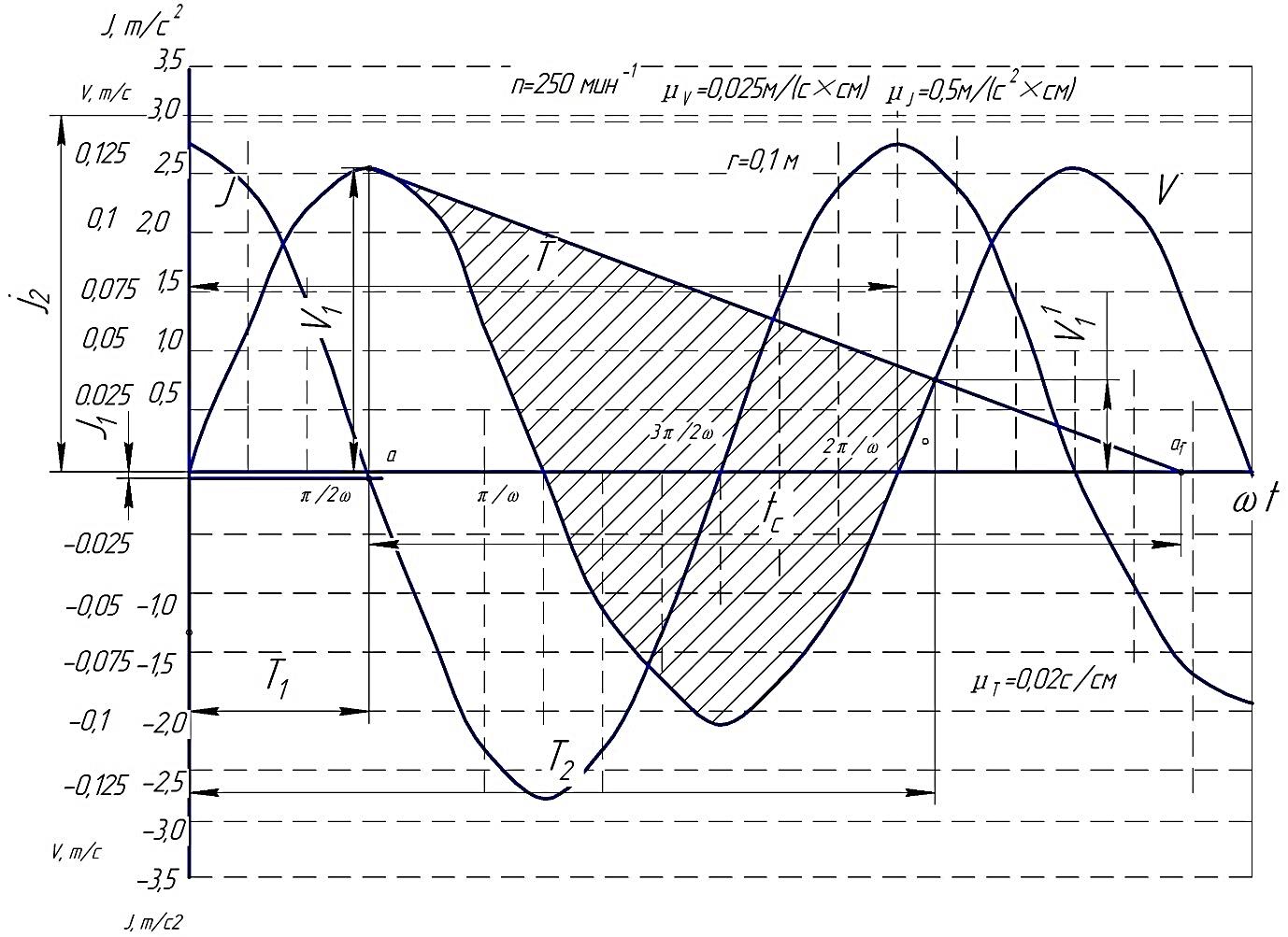

При частоте вращения эксцентрикового вала n= 250 мин-1.

Перемещение вороха по грохоту за одно колебаниеопределяется по формуле:

гдеV1 – скорость зернового вороха в момент отрыва от поверхности виброклапана, м/с;

Т2— фазовый угол поворота привода в момент сравнивания скоростей (остановки вороха), с;

Т1— фазовый угол поворота привода в момент начала скольжения зернового вороха по поверхности виброклапана с начальной скоростью V1, с;

.

Средняя скорость перемещения зернового материала по поверхности виброклапана:

, м/с

м/с

При частоте вращения эксцентрикового вала n= 280 мин-1.

Перемещение вороха по грохоту за одно колебаниеопределяется по формуле:

где V1 – скорость зернового вороха в момент отрыва от поверхности виброклапана, м/с;

Т2— фазовый угол поворота привода в момент сравнивания скоростей (остановки вороха), с;

Т1— фазовый угол поворота привода в момент начала скольжения зернового вороха по поверхности виброклапана с начальной скоростью V1, с;

Рисунок 8 -Графический способ определения средней скорости перемещения зернового вороха при n= 250 мин-1

Рисунок 9 -Графический способ определения средней скорости перемещения зернового вороха при n= 280 мин-1

.

Средняя скорость перемещения зернового материала по поверхности виброклапана:

, м/с

м/с

Таким образом, повышение частоты вращения эксцентрикового вала привода верхней частивиброклапана до 200 мин-1 при условии снижения угла трения за счет псевдоожижения до средних значений 14,5 ° позволяет увеличить среднюю скорость подачи зернового вороха в пневмосепарирующий канал дорешетной очистки до 0,51 м/с.

Такой скорости подачи вороха не достаточно для ввода компонентов вороха в горизонтальный комбинированный канал, работающий в режиме начала разделения вороха на фуражную и основную фракции.

Увеличения частоты вращения эксцентрикового вала привода виброклапана до 280 мин-1позволяет повысить расчетную скорость подачи зернового вороха при угле наклона поверхности виброклапана α=15° до 1,18 м/с.

Дальнейшее повышение частоты вращения вала эксцентриков приводы виброклапана и соответственно угловой скорости вращения приведет к росту значений не только фазовой скорости, но и фазового ускорения до значений, которые превысят критическое ускорение J2, необходимое для остановки вороха и начала его движения в сторону обратную наклону. Такой режим неизменно приведет к снижению скорости схода компонентов вороха с поверхности виброклапана, что в свою очередь потребует уменьшения рабочей скорости воздушного потока в канале и снизит эффективность разделения вороха на фракции по аэродинамическим свойствам.

Повышение скорости подачи зернового вороха до значений Vв=2,0…2,5 м/с возможно путем увеличения угла наклона поверхности виброклапана до 20…25°.

Аналитический способ определения скорости подачи зернового вороха

Придвижениичастицыпонаклоннойвибрирующейповерхностиеескоростьотносительно поверхности при угле наклона более 5..10° не меняетсвоенаправление и двигается, как правило, в сторону уклона, следовательно, иамплитудаотносительнойскорости определяется как максимальное перемещение за 1 период. Исходные данные для проведения расчетов:

угол наклона поверхности виброклапанаα=15°;

радиус эксцентриков или амплитуда колебаний r=A=0,005 м;

угол трения скольжения φ=20°;

угол направленности колебаний β=87,5°;

частота вращения вала эксцентриков n=200 мин-1.

Относительную скоростьвположительномнаправлении рекомендуют определять по формуле:

(24)

где:

; (25)

, (26)

φ – угол трения скольжения,°;

fcp – коэффициент сопротивления движению зерновой частицы в псевдоожиженном слое.

(27)

(28)

где -момент начала скольжения в положительном направлении;

(29)

. (30)

Нормальнаяреакция, действующаяначастицунаповерхностивиброклапанасохраняетположительноезначениезавесь период колебания:

(31)

Принимаем угол трения скольжения φ=20°;коэффициент сопротивления движению зерновой частицы в псевдоожиженном слое fcp=0,35.

Определяем значение коэффициента трения при псевдоожижении:

(32)

Определяем момент начала скольжения в положительном направлении:

(33)

в отрицательном направлении:

(34)

Предварительно определив значение угла ε

(35)

Значение критического ускорения при движении в сторону уклона: ; (36)

Значение критического ускорения при движении в сторону обратную уклону:

(37)

Значение

(38)

Относительная скоростьвположительномнаправлении за одно колебание:

(39)

Среднюю скоростьвиброперемещенияопределяем поформуле:

(40)

Сравниваем результаты графоаналитического и аналитического методов определения средней скорости виброперемещения:

Аналитический , Графоаналитический

Результаты определения средней скорости виброперемещения для других исходных данных аналитическим методом приведены в таблицу 6.

Таблица 6- Результаты аналитического метода определения средней скоростивиброперемещения

| Частота вращения вала, n, мин-1 | Угловая скорость, ω, с-1 | Радиус эксцентрика, r, м | Угол наклона виброклапана, α, ° | Средняя

расчетная скорость, v, м/с |

| 200 | 20,9 | 0,005 | 15 | 1,28 |

| 160 | 16,75 | 0,005 | 20 | 1,21 |

| 200 | 20,9 | 0,005 | 20 | 1,56 |

| 250 | 26,2 | 0,005 | 20 | 2,22 |

| 280 | 29,3 | 0,005 | 20 | 2,38 |

Таким образомуменьшение угла наклона поверхности виброклапанадо α=20° при частоте вращения вала эксцентриков от 160 до 280 мин-1 позволило увеличить среднюю расчетную скорость подачи зернового вороха поверхностью виброклапана до 2,38 м/с.

Такая скорость достаточна для работы горизонтального канала дорешетной очистки при условии одинаковой скорости подачи всех компонентов в горизонтальный канал дорешетной очистки.

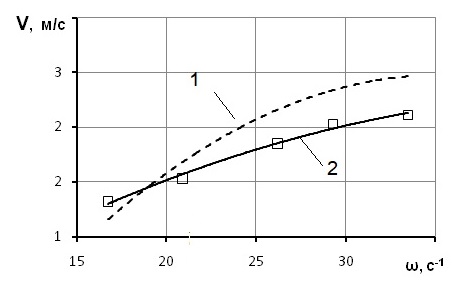

Рисунок 10 -Зависимость средней скорости виброподачи зернового вороха от угловой скорости вала эксцентриков при угле наклона поверхности α=20°

Проведенный расчет не учитывает многослойное движение зернового вороха в верхней части виброклапана и связанные с этим различия в коэффициентах трения при изменении толщины слоя вороха. Согласно многочисленным исследованиям трения между слоями уменьшается при выходе к свободной поверхности зернового слоя, что гарантирует расслоение вороха по плотности и его распределение по поверхности виброклапана.В основу метода предложенного В.А. Патриным положена теория послойного движения сыпучей среды В.В. Гортинского. Сила связи данного слоя с другим таким же слоем Fhiзависит от расстояния его до поверхности зернового тела – hi, удельного давления на единицу площади массы вышележащего слоя зерна – γ·h·g. Согласно этой теории приведённый коэффициент внутреннего трения равен: fпр=f0(1+i·ε)).

В связи с вышеизложенным компоненты зернового вороха к моменту достижения нижней части поверхности виброклапана будут иметь различие в скорости, обусловленное движением в разных слоях при различных сопротивлениях. Однако такие различия можно установить только в ходе экспериментальных исследований.

Экспериментальные исследования скорости подачи зернового вороха

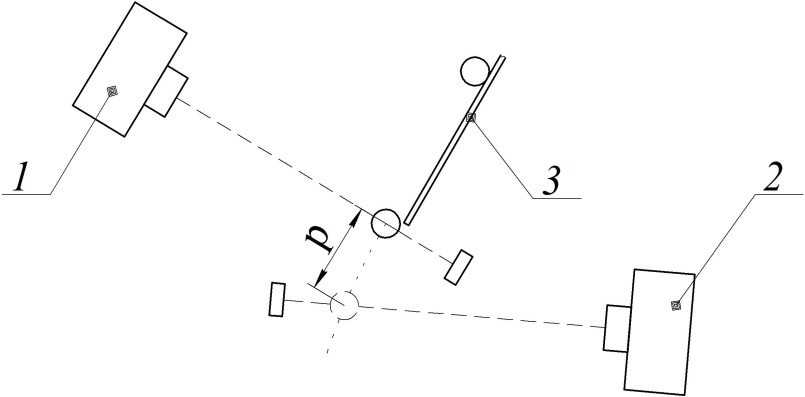

Скорость схода частиц зернового вороха с поверхности виброклапана определяли экспериментально при угловой скорости эксцентрикового вала ω= 16,7; 20, 9, 16,2; 29, 3; 33,5 с-1.Для определения скорости использовали секцию фотосепаратора с камерами, обслуживающими один скатный лоток. Камеры фотосепаратора. фокусировали в разные точки траектории движения частиц зернового вороха при их сходе с поверхности виброклапана(рисунок11).

Смещение фокусов камер позволило определить время движения частиц зернового вороха с момента их фиксации камерой 1 во время схода с поверхности виброклапана до момента фиксации этих частиц камерой 2. Зная расстояние (р=0,05 м) между фокусами камер 1 и 2, определяли скорость схода частиц зернового вороха с поверхности виброклапанана каждой угловой скорости эксцентрикового вала отношением проходимого расстояния р ко времени его прохождения.

Результаты определения средней скорости подачи зернового вороха поверхностью виброклапана с радиусом эксцентриков r=0.005 м по 500 его компонентам приведено в таблице 7.

Рисунок 11 – Схема определения скорости схода частиц зернового вороха с поверхности виброклапана:1 и 2 – камеры; 3 – виброклапан; р– расстояние между фокусами камер, м

Таблица 7- Результаты аналитического метода определения средней скоростивиброперемещения

| Угловая скорость, ω, с-1 | Средняя

расчетная скорость, vр, м/с |

Средняя

скорость, vэк, м/с |

Среднеквадратическое отклонение

скорости, σv, м/с |

Коэффициент вариации, ν |

| 16,75 | 1,21 | 1,32 | 0,19 | 0,114 |

| 20,9 | 1,56 | 1,53 | 0,21 | 0,137 |

| 26,2 | 2,22 | 1,85 | 0,26 | 0,141 |

| 29,3 | 2,38 | 2,03 | 0,31 | 0,153 |

| 33,5 | 2,43 | 2,11 | 0,34 | 0,161 |

Анализ приведенных в табл. 7 экспериментальных данных показывает различие между расчетными и фактическими значениями скорости схода частиц с поверхности виброклапана. Причем с увеличением частоты колебаний и угловой скорости приводного эксцентрикового вала прирост скорости как расчетной. Так и экспериментальной замедляется. Одновременно с увеличением различий между расчетными и фактическими данными скорости схода частиц с поверхности виброклапана растет разброс скорости между отдельными компонентами зернового вороха, о чем свидетельствует рост среднеквадратического отклонения скорости и коэффициента вариации, Это подтверждает различия в коэффициентах трения между слоями зернового вороха. На рисунке 12 приведены графические зависимости изменения расчетной и фактической скорости схода частиц вороха с поверхности виброклапана в зависимости от угловой скорости эксцентрикового вала привода.

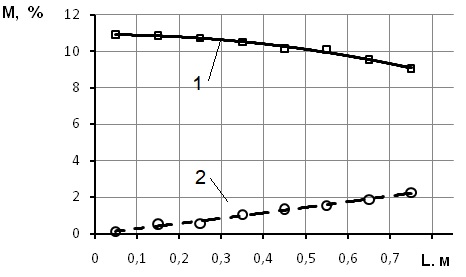

Рисунок 12 – Влияние угловой скорости эксцентрикового валапривода виброклапана на скорость схода частиц зернового вороха с его поверхности: 1- расчетная скорость; 2 – средняя фактическая скорость

Как видно из приведенных на рисунке 12 графических зависимостей, фактическая скорость подачи частиц вороха поверхностью виброклапана в канал дорешетной очистки с увеличением угловой скорости привода ω более 20,0 с-1 меньше расчетных значений. Прирост скорости с увеличением частоты вращения приводного вала существенно замедляется: ток при увеличении угловой скорости приводного вала с 17,0 до 21 с-1скорсть схода с поверхности виброклапана возрастает с 1,3 м/с до 1,54 м/с, а при росте угловой скорости приводного вала с 29,0 до 33,5 с-1 скорость схода возрастает только на 0,04 м/с.

Экспериментальные значения скорости удовлетворительно описываются уравнением регрессии, представляющим собой полином второй степени:Vэк= -0,0012ω2 + 0,111ω — 0,2172; при уровне достоверности R² = 0,9905.

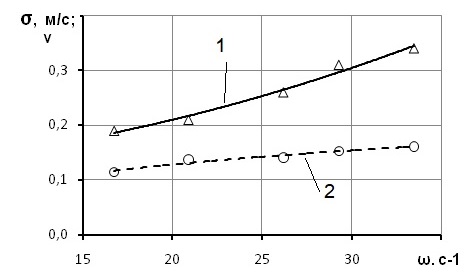

Одновременно с уменьшением прироста средней скорости ввода вороха поверхностью колеблющегося виброклапана растет разброс скорости между отдельными частицами вороха (рисунок 13).

Рисунок 13 – Влияние угловой скорости эксцентрикового валапривода виброклапана на среднеквадратическое отклонение скорости схода частиц зернового вороха с его поверхности и коэффициент вариации:

1- среднеквадратическое отклонение скорости; 2 – коэффициент вариации

Среднеквадратическое отклонение скорости схода частиц зернового вороха с его поверхности виброклапана при росте угловой скорости эксцентрикового вала привода с 17,0 до 33,0 с-1 выросло с почти в два раза (0,19 до 0,34 м/с), причем разброс скоростей схода частиц при большей угловой скорости увеличивался более интенсивно. Изменение среднеквадратического отклонения скорости схода частиц зернового вороха с поверхности виброклапана удовлетворительно описывается полином второй степени:

σ= 0,0002ω2 + 0,0014ω + 0,1177;

при уровне достоверности R² =0,9823.

На всем исследуемом диапазоне изменения угловых скоростей эксцентрикового вала привода виброклапана наблюдается рост коэффициента вариации с 0,004 до 0,161, что подтверждает разброс скоростей схода частиц вороха с поверхности, объясняемое различием скоростей по слоям зернового вороха. Экспериментальные данные изменения коэффициента вариации можно аппроксимировать логарифмической функцией вида:

ν = 0,0635ln(ω) — 0,062;

при уровне достоверности R² = 0,9505.

Для качественных показателей работы пневмосистемы воздушно-решетного сепаратора семян кроме неизменной скорости подачи компонентов в канал дорешетной очистки необходимо обеспечить равномерное распределение зернового вороха по ширине канала. Кроме равномерного распределения с учетом удельной массы вороха по ширине канала, важно также равномерное распределение компонентов вороха по ширине с учетом различия их аэродинамических свойств. Известный математический аппарат не позволяет достаточно точно провести такую оценку теоретическим способом или моделированием.

Экспериментальные исследования распределения зернового вороха по ширине

Для оценки распределения зернового вороха по ширине пневмосистемы машины были проведены экспериментальные исследования. Для их проведения приемно-распределительное устройство устанавливалось отдельно от пневмосистемы машины. А для сбора зернового вороха был изготовлен приемник разделенный на 15 частей перегородками с возможностью выгрузки собираемого в секции вороха отдельно для определения содержимого собранного за определенное время. Содержимое каждой секции взвешивалось и сравнивалось с расчетным значением при условии равномерного распределения по ширине, начиная от оси машины. Центральная секция сборника шириной 0,1 м располагалась по оси машина со смещением боковых стенок на 0,05 м в каждую сторону. В обе стороны от центральной секции располагались остальные шириной 0,1 м.

Подачу зернового вороха изменяли перемещение груза грузового клапана и устанавливали от 1,0 до 8,0 кг/с, что соответствовало производительности машины от 3,6 до 28,8 т/ч. На рисунке 14 приведены средние данные отклонения удельной подачи зернового вороха Δq, кг/(с·дм) для удельной подачи q=1,0 кг/с или производительности Q= 3,6 т/ч.

Анализ данных приведенных на диаграмме показывает, что в средней части по оси машины, количество зернового вороха больше расчетного значения при условии равномерного распределения и отклонение достигает 0,04 кг/(с·дм), при расчетных значениях qр=0,067, кг/(с·дм). С удалением от оси машины до 0,35-0,45 м количество собираемого вороха практически сравнивается с расчетным значением. Последние два сборника имеют отклонение вороха уже в меньшую сторону от среднего расчетного значения до 0,03 кг/(с·дм).

Рисунок 14 — Диаграмма отклонения распределения зернового вороха по ширине машины от расчетного значения при подаче qр=0,067, кг/(с·дм)

Для оценки распределения зернового вороха по ширине машины в зависимости от производительности или удельной подачи построены графические зависимости изменения среднеквадратического отклонения и коэффициента вариации, которые позволяют в совокупности оценить равномерность распределения по ширине.

На рисунке 15 приведена графическая зависимость изменения среднеквадратического отклонения от удельной подачи при ее изменении от 1,0 до 6,0 кг/с.

Анализ приведенной зависимости показывает, что с увеличение производительности машины или удельной подачи среднеквадратического отклонения распределения зернового вороха виброклапаном по ширине машины растет, достигая значения близкого к 0,1 кг/с.

Причем при росте удельной подачи с 1,0 до 4,0-4,5 кг/с среднеквадратическое отклонение распределения зернового вороха по ширине растет более высокими темпами (с 0,03 до 0,08 кг/с), в то время как при дальнейшем увеличении удельной подачи или производительности (с 4,5-5,0 кг/с до 7,0-8,0 кг/с) это отклонение увеличивается только на 0,02 кг/с.

В связи с этим был рассмотрен второй показатель для оценки равномерности распределения зернового вороха виброклапаном по ширине машины – изменение коэффициента вариации.который приведен на рисунке 16.

Рисунок 15 – Влияние удельной подачи зернового вороха на изменения среднеквадратического отклонения распределения по ширине

Рисунок 16 – Влияние удельной подачи зернового вороха на изменения коэффициента вариации распределения по ширине

Как видно из рисунка 16 максимального значения коэффициент вариации распределения зернового вороха по ширине (0,25-0,27) достигает при производительности или удельной подаче 4-5 кг/с, что меньше чем максимальное значение необходимое для соответствия распределения нормальному закону. Поэтому, можно утверждать что распределение зернового вороха по ширине пневмосистемы машины без учета состава вороха можно считать удовлетворительным и подчиняющемся нормальному закону распределения случайной величины. Увеличение удельной подачи до 6,0-8,0 кг/с или производительности машины с 20,0 т/ч до 28,8 т/ч снижает разброс отклонений распределения зернового вороха по ширине от средних значений распределения.что подтверждается значением коэффициента вариации (0,235-0,22).

Для влияния распределения зернового вороха виброклапаном по ширине в зависимости от плотности или аэродинамических свойств отобранные навески зернового вороха разделялись на парусном классификаторе по скорости витания на классы:

— класс щуплого зерна и легковесных примесей имеющий скорость витания до 7,5 м/с:

— класс полноценного зерна и тяжелых примесей, имеющих скорость витания более 7,5 м/с.

Содержание щуплого неполноценного зерна и легковесных примесей в исходном зерновом ворохе составляло 9,5 %.

На рисунке 17 приведена графическая зависимость распределения зернового вороха по ширине с учетом различий в плотности и скорости витания.

Рисунок 17 – Распределение зернового вороха по ширинев с учетом различия в скорости витания компонентов при удельной подаче 5,5 кг/с:

1 — частицы зернового вороха со скоростью витания V>7,5 м/с;

2 – частицы зернового вороха.имеющие скоростью витания ≤7,5 м/с

Из графических зависимостей приведенных на рисунке 17 видно, что компоненты с большей скоростью витания.куда относятся полноценные зерновки распределяются больше в центральной части машины с учетом их большей плотности. Это можно объяснить расслоением вороха по плотности в результате вибротранспортирования и их перемещением преимущественно в нижние слои за счет эффекта псевдоожижения.

Экспериментальные данные удовлетворительно описываются полиномом второй степени:

при уровне достоверности

Компоненты вороха, имеющие меньшую плотность, куда относятся все незерновые компоненты и щуплые биологически неполноценные зерновки всплывают в верхние слои зернового вороха, и как правило, имея большую скорость по сравнению с нижними слоями перемещаются на периферию зоны распределения. Поэтому количество этих фракций больше в дальних от оси распределения сборниках.

Экспериментальные данные по распределению этой фракции удовлетворительно описываются полиномом второй степени:

при уровне достоверности

Поэтому, можно предположить различие в сопротивлении зернового слоя и вызванное этим различие в скорости воздушного потока по ширине пневмосистемы, что может привести к снижению полноты разделения на фракции пневмосистемойдорешетной очистки.

Выводы по разделу

Таким образом, проведенные теоретически исследования с использованием графического метода показал, что принятые кинематические параметры и режим работы устройства для распределения зернового вороха по ширине машины могут обеспечить скорость схода вороха с поверхности виброклапана не более 0,1 м/с. Такой скорости ввода вороха в горизонтальный канал дорешетной очистки, как показали исследования, не достаточно для эффективного выделения части фуражной фракции по аэродинамическим свойствам. Скорость подачи вороха должна составлять не менее νв =2,0 м/с.

Увеличение радиуса эксцентриситета эксцентрикового вала привода с r=0,003 м доr=0,005м, с одновременным уменьшением угла наклона поверхности виброклапанадо α=20° при частоте вращения вала эксцентриков от 160 до 280 мин-1 позволило увеличить среднюю расчетную скорость подачи зернового вороха поверхностью виброклапана до 2,38 м/с.

Такая скорость достаточна для работы горизонтального канала дорешетной очистки при условии одинаковой скорости подачи всех компонентов в горизонтальный канал дорешетной очистки.

Результаты экспериментального определения скоростей подачи вороха поверхностью виброклапана позволили уточнить режим работы устройства распределения вороха по ширине и его подачи в канал дорешетной очистки.

Для получения средней скорости подачи вороха угловая скорость эксцентрикового вала должна быть не ниже ω=29,3 с-1, что соответствует частоте вращения вала n=280 мин-1 при величине эксцентриситета r-0,005 м.

Несмотря на соответствие средней скорости подачи зернового вороха в канал дорешетной очистки наблюдается разброс скоростей при среднеквадратическом отклонении σv=0,3 м/с, что может снизить качественные показатели работы пневмосистемы.

Распределение зернового вороха виброклапаном по ширине в зависимости от плотности или аэродинамических свойств компонентов различно и зависит в большей степени от их расслоения по высоте при движении в направлении уклона поверхности виброклапана, которое совпадает с направленностью колебаний. За счет расслоения компоненты с большей скоростью витания.куда относятся полноценные зерновки, распределяются больше в центральной части машины с учетом их большей плотности.

Компоненты вороха, имеющие меньшую плотность, куда относятся все незерновые компоненты и щуплые биологически неполноценные зерновки всплывают в верхние слои зернового вороха, и как правило, имея большую скорость по сравнению с нижними слоями перемещаются на периферию зоны распределения. Поэтому количество этих фракций больше в дальних от оси распределения сборниках.

Исследование работы решетного стана

Описание экспериментальной установки для обоснования рациональной схемы размещения решет в станах

Для проведения исследований по обоснованию рациональной схемы размещения решет воздушно-решетного сепаратор семян в конструкцию существующей экспериментальной установки были внесены изменения.касающиеся места расположения решет в станах.количества ярусов сортировальных решет в нижнем стане и количества решет в ярусах нижнего стана. Для оценки эффективности работы каждого сортировального решета возникла необходимость вывода фуражной (проходовой) фракции в отдельный сборник, независимо от места расположения решета в стане.

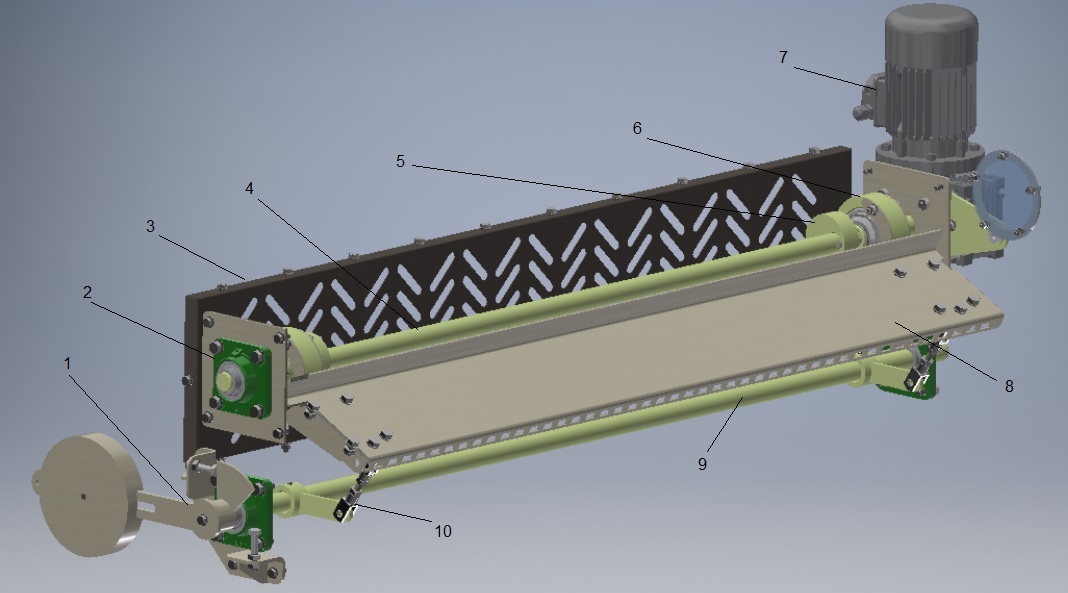

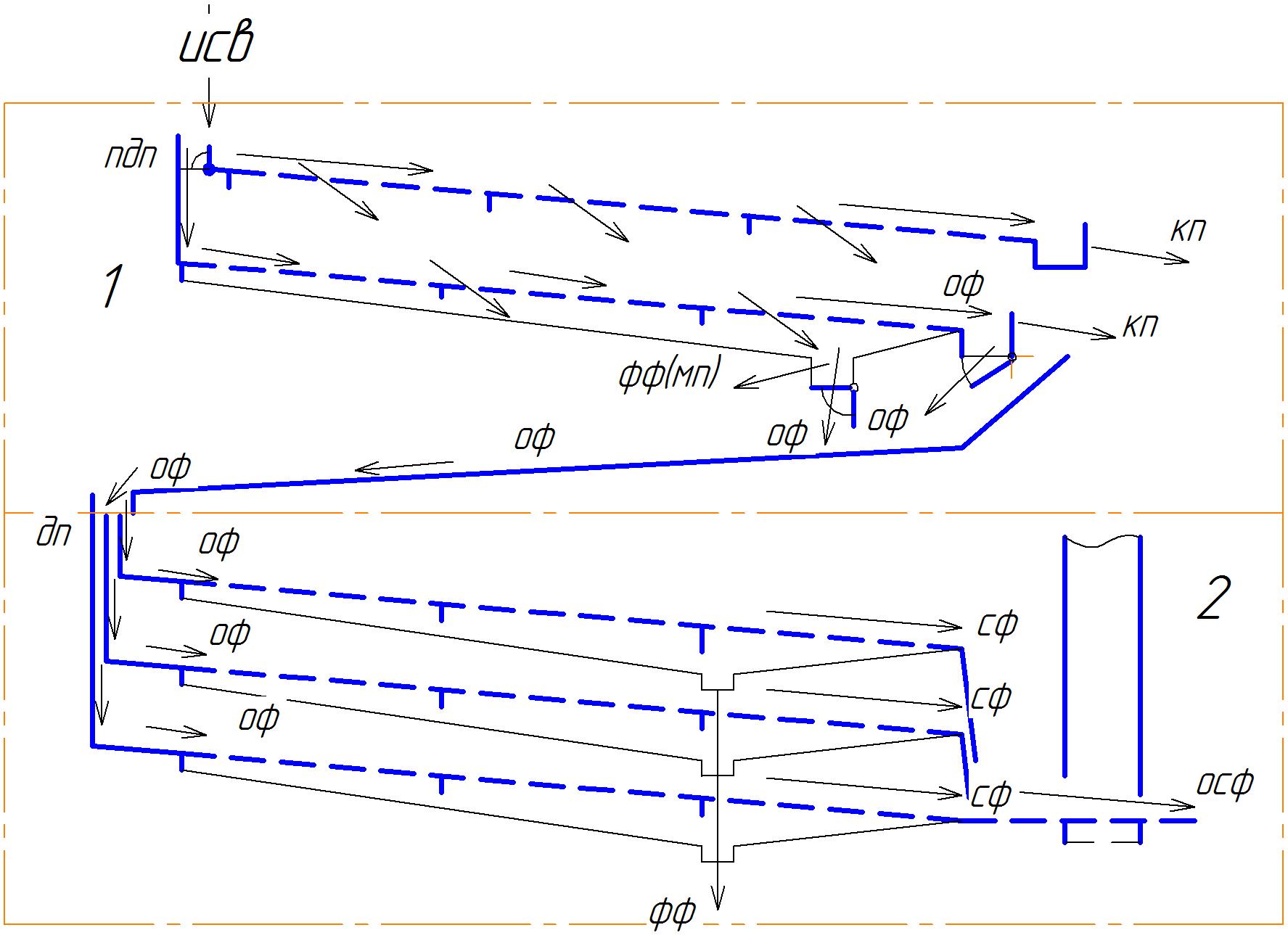

Общий вид экспериментальной установки приведен на рисунке 18.

Рисунок 18 – Общий вид экспериментальной установки с модернизированными станами: 1 – рама; 2- верхний решетный стан;

3 – нижний решетный стан; 4 – пневмосистемапослерешетной очистки;

5 – пневмосистемалорешетной очистки; 6 — радиальный вентилятор;

7 – привод решетного стана; 8. 9 — подвески решетного стана;

10, 11, 12 — сборники нижнего яруса сортировальных решет (третьего, второго, первого); 13 – загрузочное устройство

Верхний стан 2 с колосовыми и подсевными решетами и нижний стан 3. включающий три яруса сортировальных решет с тремя последовательно установленными решетными полотнами крепились на раме 1 с использованием подвесок 8 и 9 изменяемой длины. Изменение длины подвесок позволило менять угол наклона сортировальных решет нижнего стана 3, независимо от угла установки решет верхнего стана 2. Для возможности исследования работы установки с двумя и одним ярусом сортировальных решет была предусмотрена возможность их снятия.начиная с верхнего яруса. С целью использования полной длины каркасов станов при исследовании работы с одним и двумя решетными полотнами в каждом ярусе прибегали к перекрытию рабочей поверхности решетных полотен глухими листами. Частота колебаний решетных станов изменялась с пульта управления установкой с использованием частотного преобразователя изменением частоты вращения вала электродвигателя привода станов.

На рисунке 19 приведена схема решетных станов установки и размещения решет.

Рисунок 19 – Схема решетных станов экспериментальной установки с размещением решет: 1 — верхний решетный стан; 2 – нижний решетный стан

Работа решетных станов происходит следующим образом. Зерновой ворох, из которого в канале дорешетной очистки были выделены большая часть легковесных примесей часть засорителей и фуражной фракции по аэродинамическим свойствам поступает на колосовые решета верхнего стана, где сходом отделяются крупные примеси и выводятся со стана и машины. Основная фракция проходом перемещается на нижнее подсевное решето верхнего стана, установленное в нижнем ярусе. Часть мелких примесей выделяется проходом и поддоном и лотком мелких примесей выводится со стана и машины в целом. Основная фракция, идущая сходом с подсевных решет, поступает на скатную поверхность, установленную с обратным уклоном и закрепленную в верхнем стане, и перемещается к делителю нижнего стана установки. Делитель потока зернового вороха делит последний на три равный части, которые поступают на три яруса сортировальных решет работающих параллельно. Сортировальные решета всех ярусов выделяют проходом оставшиеся мелкие примеси и мелкое фуражное зерно основной культуры. Лотки установлены под каждым сортировальным решетом, что позволяет оценить его долю в разделении вороха на фракции.В качестве сортировальных решет использовали решетные полотна с продолговатыми отверстиями□2,6×25 мм. Угол наклона сортировальных решет изменяли в пределах 5-9°, колосовых решет верхнего стана – от 5° до 12°.Частота колебаний решетного стана менялась от 250 мин -1 до 400 мин-1.

Частоту колебаний решетного станаизмеряли с помощью механического тахометра ТЧ10-Р. Угол наклона решет замеряли лазерным дальномером BOSCH GLM 100 C Professional.

Перед проведением экспериментов определяли характеристику исходного вороха. Опыты проводили на комбайновом ворохе озимой пшеницы сорта Алая заря и ячменя сорта Приазовский 9.

Характеристику исходного вороха определяли с использованием рассева лабораторного РЛ-1 с наборами решет с продолговатыми и круглыми отверстиями. Средняя толщина зерновок пшеницы составляла 2,46 мм, ячменя – 2,72 мм,масса 1000 семян равна 33,2 г, ячменя – 40,5 г и среднее квадратичное отклонение толщины равно 0,83 мм, ячменя – 0,82 мм

Делитель потока зернового вороха для разделения его на равные части при двух и трех ярусах размещения сортировальных решет был изготовлен в соответствии с техническим решением по патенту № 2708970 (рисунок 20). Делитель зернового материала содержит корпус, состоящий из боковых стенок 1, задней 4 с приемником 2 и передней стенки 5. Между передней 5 и задней 4 стенками через одинаковое расстояние размещены вертикальные перегородки 3, образующие со стенками открытые сверху и снизу разновеликие секции 9.

Рисунок 10 – Схема делителя: 1 – боковые стенки; 2 – приемник;

3 – вертикальные перегородки; 4 – задние стенки; 5 – передние стенки;

6 – скатные лотки, служащие днищем; 7 – кронштейны; 8 – окно;

9 – разновеликие секции

Количество секций 9 кратно числу ярусов сортировальных решет нижнего стана. В передней стенке 5 каждой секции 9 на трех или двух уровнях по высоте выполнены окна 8, причем интервал по высоте расположение окон 8 соответствует расстоянию по высоте установки сортировальных решет 7 в нижнем стане. Каждое окно 8 секций 9 в основании содержит перегородку, выполненную в виде скатного лотка 6 и проходящую до задней стенки 4 секции 9. С лицевой стороны перегородки выходят за пределы передней стенки 4 секции, что обеспечивает их размещение внахлест на соответствующем ярусе решет в нижней части стана. На боковых стенках 1 с наружной стороны закреплены кронштейны 7 для установки делителя зернового материала по направляющим решетного стана.

Результаты экспериментальных исследований по обоснованию рациональной схемы размещения решет в станах

Результаты экспериментальных исследований по влиянию угла наклона колосового решета и частоты колебания стана на потери полноценного зерна сходом с решета в графическом виде представлено на рисунке 21.

Рисунок 21 – Потери зернового вороха пшеницы с колосовых решет в зависимости от частоты колебаний решетного стана при разных углах их установки к горизонту: 1 – угол наклона 5°; 2 – угол наклона 7°;

3 – угол наклона 9°; 4 – угол наклона 12°

Как видно из рисунка 21, с увеличением частоты колебания решетного стана, потери зерна с колосовых решет растут независимо от углов наклона. При угле наклона не более 7° потери зерна не превышают допустимое [Р]=0,5%даже при частоте 400мин-1и рабочей длине колосового решета всего лишь 0,6 м, что меньше длины одного решетного полотна

Увеличение угла наклона до 9° приводит к росту скорости перемещения вороха по колосовому решету, но потери зерна остаются меньше допустимых[Р]=0,5%.

Иной характер изменения схода зерна с колосовых решет на ворохе пшеницы наблюдается при угле наклона 12°. При частоте колебания решетного стана около 320 мин-1 потери уже превышают допустимые, и при дальнейшем увеличении частоты колебаний до 370 мин-1 растут более высокими темпами.

Результаты экспериментальных исследований по влиянию угла наклона колосового решета и частоты колебания стана на потери полноценного зерна сходом с решета на ворохе ячменя в графическом виде представлено на рисунке 22.

Рисунок 22 – Потери зернового вороха с колосовых решет в зависимости от частоты колебаний решетного стана при разных углах их установки к горизонту: 1 – угол наклона 5°; 2 – угол наклона 7°; 3 – угол наклона 9°; 4 – угол наклона 12°

Анализ приведенных графических зависимостей показывает, что потери сходом с колосовых решет ячменя растут более высокими темпами, даже несмотря на его большие коэффициенты трения по поверхности решет и связанную с этим меньшую скорость перемещения по поверхности решет.

При увеличении частоты колебания от 250 до 300 мин-1потери зерна не превышаю допустимого значения только при угле наклона колосовых решет 5°. При угле наклона 7° и частоте колебаний от 310 до 400 мин-1потери зерна резко возрастают и составляют от 0,8 до 2,0 %, что превышает агротробования. При углах наклона 9 и 12° потери зерна наблюдаются уже при частоте колебаний чуть выше 250 мин-1.

Поэтому с учетом этих результатов можно сделать вывод о том.что угол наклона не должен превышать 7°, а частота колебаний стана составлять от 250 до 280 мин-1.

Таким образом, проведенные исследования позволяют констатировать, что при очистке ячменя на решетном стане рационально устанавливать колосовые решета под углом наклона к горизонту не более 7°, а частота колебаний решетного стана не должна превышать 340 мин-1.

Для окончательного выбора рациональной частоты колебаний решетного стана проводилась оценка ее влияния на работу сортировальных решет, которая оценивалась полнотой выделения фуражной фракции.

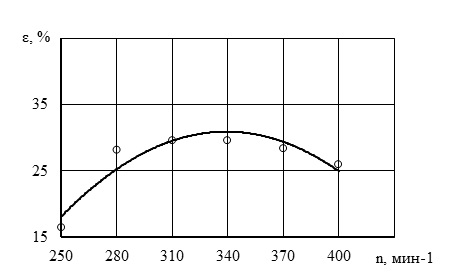

В нижнем решетном стане устанавливался один ярус сортировальных решет сих последовательнымрасположением под углом наклона 9° и выводом каждой фракции в отдельный сборник. Изменение полноты разделения на фракции вороха пшеницы сортировальными решетами представлено на рисунке 23.

Рисунок 23 – Зависимость полноты выделения фуражной фракции сортировальными решетами из вороха пшеницы от частоты колебаний решетного стана

Как видно из графической зависимости (рисунок 23),при очистке пшеницы максимум эффективности выделения фуражной фракции приходится на частоту колебаний решетного стана 340 мин-1. Уменьшение частоты колебаний до 250 мин-1 снижает полноту выделения фуражных фракций с 45% до 15%-25%. Повышение частоты колебаний до 380 мин-1 уменьшает полноту разделения на фракции в меньшей степени (до 31%).

Изменение полноты выделения фуражной фракции ячменя сортировальными решетами представлено на рисунке 24.

Как видно из представленной на рисунке 24 графической зависимости для сортировки ячменя на фракции диапазон рациональной частоты значительно больше.чем для пшеницы.В диапазоне изменения частоты колебаний решетного стана от 280 до 370 мин-1полнота разделения на фракции остается практически неизменной (28-30%), и только при частоте колебаний 250 мин-1 снижается до 18%.

Рисунок 24 – Зависимость полноты выделения фуражной фракции ячменя сортировальными решетами от частоты колебаний решетного стана

Таким образом, результаты исследованийпозволяют сделать вывод о нецелесообразности повышении частоты колебаний свыше 340 мин-1.

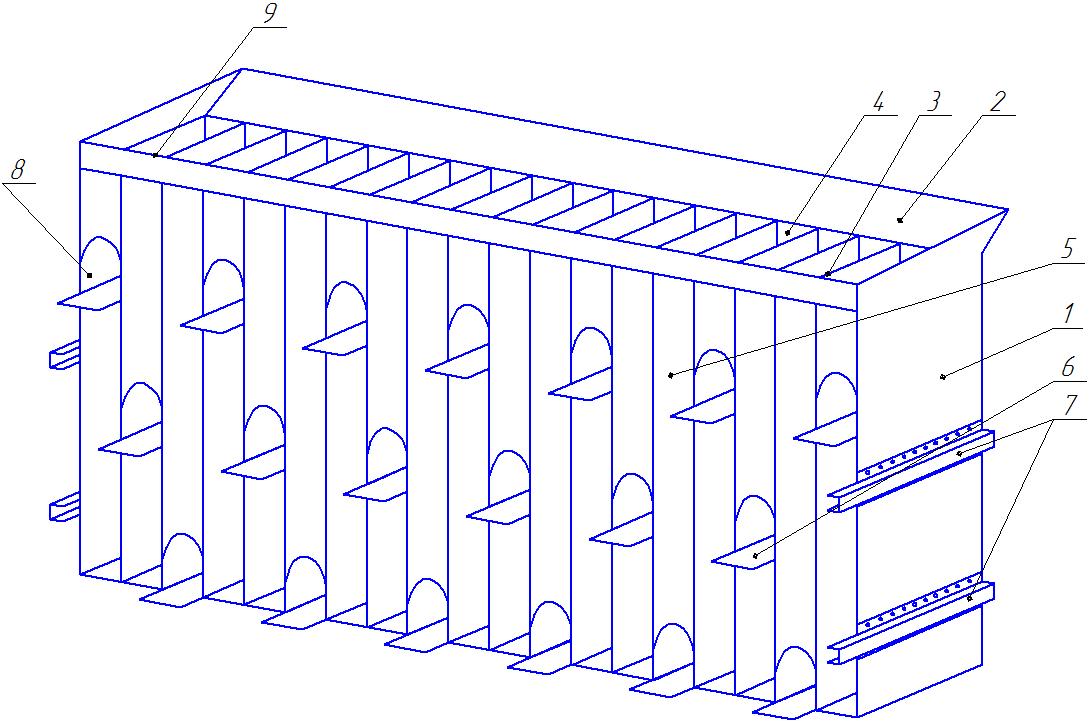

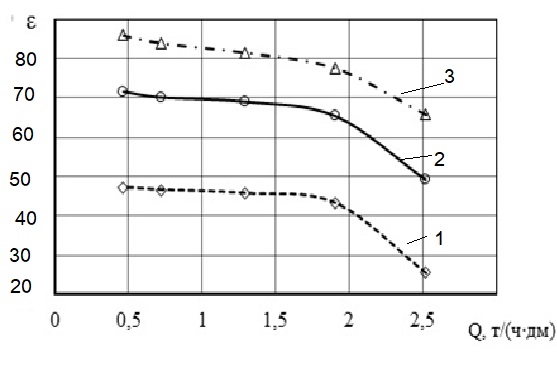

Результаты исследований по влиянию подачи на эффективность выделения фуражных фракций воздушно-решетным сепаратором приведены на рисунке 25.

Рисунок 25 – Влияние удельной подачи вороха на полноту выделения фуражной фракции при различной длине сортировальных решет: 1 – одно решето; 2 – два решета; 3 – три решета

Как видно из представленных данных при установке одного сортировального решета максимальная полнота выделения фуражной фракции при удельной подаче 0,5 т/(ч∙дм) не превышает 50 %, что даже не соответствует агротехническим требованиям к предварительной очистке. Установка второго сортировального решета в длину позволяет добиться соответствия агротехническим требованиям к очистке зерна на товарные цели при удельной подаче более 2,0 т/(ч∙дм).

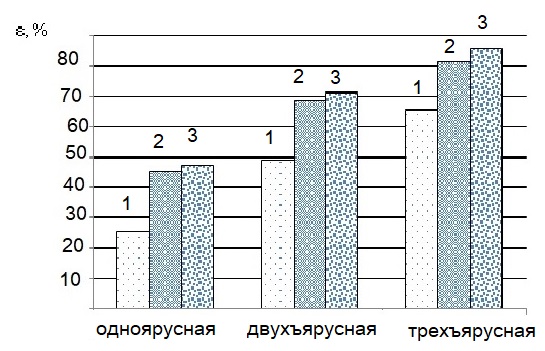

Подготовка семенного материала при удельной подаче менее 0,5 т/(ч∙дм) возможна только в случае установки третьего сортировального решета в длину яруса. На диаграмме(рисунок26) приведены экспериментальные данные характеризующие изменение полноты разделения на фракции при различных схемах размещения сортировальных решет.

Как видно из приведенных диаграмм, одноярусная схема размещения сортировальных решет при рассматриваемых подачах не может обеспечить требуемую для семян полноту выделения фуражных фракций по размерам.

Рисунок 26 – Влияние количества ярусов сортировальных решет на полноту выделения фуражной фракции сепаратором: 1- одно решетное полотно в ярусе; 2 – два решетных полотна в ярусе; 3 – три решетных полотна в ярусе

Добавление в решетный стан еще одного яруса сортировальных решет при их длине в ярусе не менее двух гарантированно обеспечивает подготовку товарного зерна с полнотой разделения на фракции 0,67…0,73 при приемлемой удельной подаче от 0,5 до 2,0 т/(ч∙дм). Трехъярусная схема размещения сортировальных решет при удельных подачах до 1,5 т/(ч∙дм) обеспечивает требуемую для семян полноту разделения на фракции даже при установке в каждом ярусе двух сортировальных решет в длину.

Исследование применения фотосепаратора в технологии

Использование фотосепарирования при подготовке семян

При подготовке семян сельскохозяйственных культур часто сталкиваются с проблемой выделения примесей и неполноценных зерен основной культуры, физико-механические и аэродинамические свойства которых схожи с полноценными семенами. При этом если такие компоненты отличаются от полноценных семян по оптическим признакам: цвету, текстуре или на просвет, то для их выделения можно эффективно применять фотосепаратор.

Сущность фотосепарирования заключается в обнаружении компонентов сыпучего материала, которые отличаются по оптическим признакам от эталона, и поштучном их извлечении.

Фотосепараторпредназначен для разделения компонентов любых сыпучих смесей по цвету, форме или размеру, и позволяет получать чистоту годного продукта на выходе до 99,99%. Применение метода цветового анализа и оценки плотности позволяет обеспечить высокую точность сортировки.

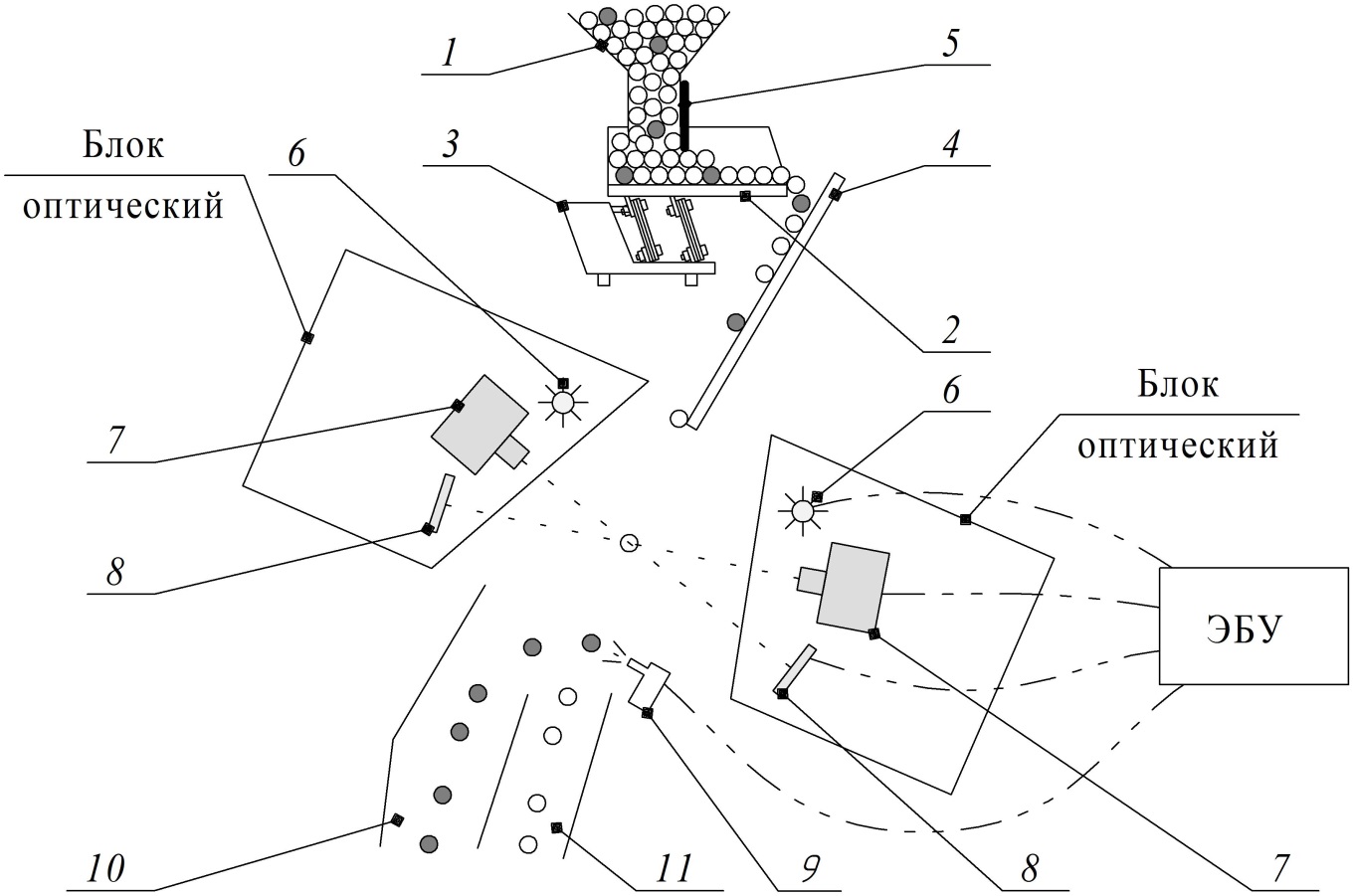

На сегодняшний день фотосепараторы разных производителей принципиально не отличаются по своей конструкции, поскольку используют один принцип работы, который показан на рисунке 28.Обрабатываемый на фотосепараторе материал подаётся в загрузочный бункер 1(рисунок28) и далее по горизонтальному лотку вибропитателя 2, установленному на виброприводе (вибраторе) 3, направляется на скатный лоток 4. Лоток 4 может быть гладким или рифлёным, имеющим канавки определённой ширины и глубины. Как правило, лотки имеют антифрикционное износостойкое покрытие и низкий коэффициент трения с обрабатываемыми частицами. Скатные лотки устанавливаются под углом к горизонту, чтобы обеспечить ускорение и рассредоточение компонентов сыпучей смеси.

Благодаря этому сортировщик анализирует каждый компонент в отдельности.За счёт изменения режима работы вибропитателя регулируют производительность фотосепаратора электронным способом с панели оператора. Производительность фотосепаратора устанавливают экспериментально на конкретном материале. Сначала изменением режима работывибропривода 3 устанавливают среднее значение амплитуды колебаний горизонтального лотка вибропитателя 2 и, изменяя величину открытия шиберной заслонки 5, определяют её положение, при котором примерно обеспечивается требуемое качество очистки.

Рисунок 27 – Схема работы фотосепаратора:ЭБУ – электронный блок управления; 1 – бункер загрузочный; 2 – горизонтальный лоток вибропитателя; 3 – вибропривод электромагнитный; 4 – лоток скатный;

5 – шиберная заслонка;6 –осветители; 7 –камеры; 8 – фон; 9 – пневмоклапан; 10 – отсек для отходов; 11 – отсек для очищенного продукта

Затем, не изменяя положения шиберной заслонки 5, регулируют амплитуду колебаний вибропитателя, добиваясь необходимого качества очистки. Положение шиберной заслонки 5 регулируют обычно только при смене обрабатываемого материала.

Обрабатываемый материал, двигаясь по скатному лотку 4, направляется в зону обследования, где освещается осветителями 6 (как правило, светодиодными или люминесцентными лампами) и сканируется высокотехнологичными сенсорами или камерами 7 на фоне 8. Отличие данных систем заключается в том, что в сенсорном аппарате каждый сенсор сканирует компоненты, сходящие с определённого желобка (канавки) скатного лотка, а при помощи камер получают изображение компонентов со всей ширины скатного лотка сразу.

Оптический блок, в котором находятся осветители 6, камеры 7, рабочие активные фоны8 и электронный блок управления (ЭБУ), герметизирован. При помощи сенсоров или камер 7получают отражённый или проходящий через анализируемую частицу свет, и на его основе формируется электрический сигнал, который направляется в ЭБУ. В блоке управления по заложенным алгоритмам происходит анализ полученного сигнала и сравнение его с эталонным, который заранее задаётся. При несовпадении сигналов подаётся команда на открытие пневмоклапана (эжектора) 9, который расположен ниже. При этом воздушный импульс, направленный в плоскости,перпендикулярной потоку обрабатываемых частиц, изменяет траекторию движения дефектной частицы, направляя её в приёмник (отсек) для отходов 10. Остальные компоненты продолжают движение по прежней траектории в приёмник очищенного продукта 11.

Для более тщательной сортировки и сканирования обрабатываемого продукта сенсоры или камеры 7устанавливают по обе стороны потока компонентов.

На фотосепараторах применяются быстродействующие эжекторы, минимальное время открытия которых ˂1 м·с. Ресурс эжекторов составляет 6 млрд. циклов.Видеокамеры с разрешением 2048 пикселей и частотой съёмки до 15000 кадров в секунду способны распознать до 16000 оттенков. Камеры могут распознать на частицах дефекты размером от 0,2 мм.

В случае высокой засорённости исходного продукта фотосепаратор может быть оборудованресортировочным лотком для обработки возвратной фракции.

Математическая модель движения частиц зернового вороха к месту выбраковки в фотосепараторе

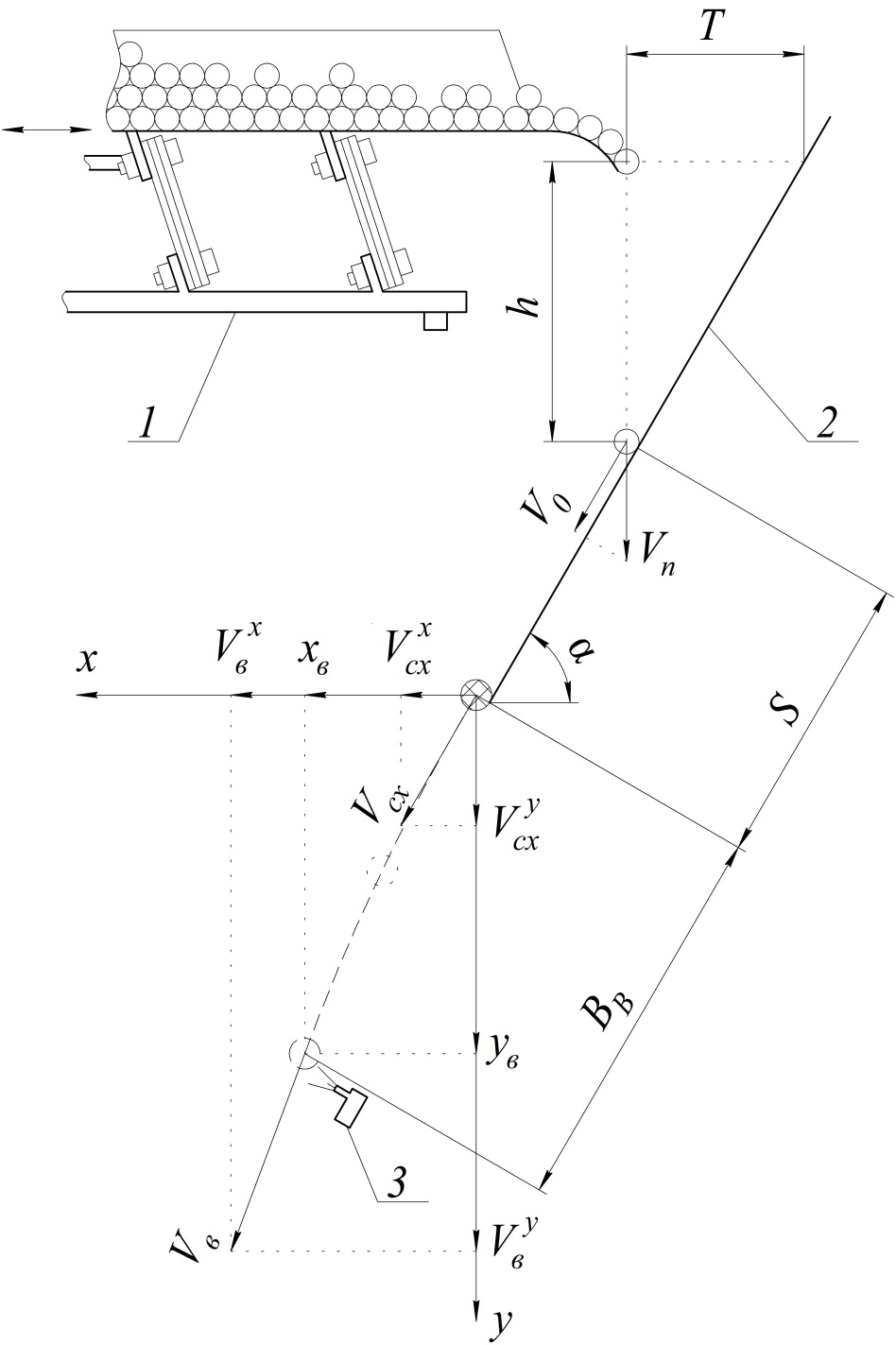

Для разработки математической модели рассмотрим попадание обрабатываемых частиц на скатный лоток, а для упрощения расчётов сопротивлением воздуха и упругими свойствами зерновок необходимо пренебречь, приняв зерновки за абсолютно твёрдые тела.

Перемещение обрабатываемого материала по скатному лотку можно рассмотреть, как движение частиц по наклонной плоскости. При этом будем рассматривать их скольжение с учетом формы зерновок, и результатов высокоскоростной съёмки.Воспользуемся известным дифференциальным уравнением движения частицы материала по наклонной плоскости (рисунок 28):

Рисунок 28 – Расчетная схема перемещения частиц зернового вороха в фотосепараторе:1 – вибропитатель; 2 – скатный лоток; 3 — пневмоэжектор

– угол наклона скатного лотка, °; – расстояние от вибропитателя до скатного лотка в горизонтальной плоскости, м; – высота падения частиц с вибропитателя наскатный лоток, м;– скорость падения частиц на скатный лоток, м/с; – начальная скорость движения частиц по скатному лотку, м/с; – путь частиц по скатному лотку, м;; – скорость схода частиц со скатного лотка, м/с;, – проекции скорости схода частиц со скатного лотка, на оси координат соответственно, м/с;, – координаты частиц по оси и соответственно в месте выбраковки примесей, м; – скорость движения частиц в месте выбраковки примесей, м/с;, –проекции скорости движения частиц в месте выбраковки примесейна оси и соответственно, м/с; – расстояние от скатного лотка до места выбраковки примесей в плоскости скатного лотка, м

, (41)

где – масса частицы обрабатываемого материала, кг;

– путь частиц по скатному лотку, м;

– скорость движения частицы обрабатываемого материала по наклонной плоскости, м/с;

– время движения частицы по наклонной плоскости (скатному лотку), с;

– коэффициент трения частицы по скатной поверхности.

Проинтегрировав уравнение (2.3) с учетом начальных условий

;при,

В результате получим уравнение скорости движения частицы по скатному лотку в любой момент времени:

(42)

и уравнение пройденного пути за какой-то промежуток времени:

. (43)

Расстояние (интервал) между предыдущей и последующей частицами материала в любой момент времени их движения по скатному лотку:

⇒

⇒, (44)

где – интервал между предыдущей и последующей частицами в любой момент времени их движения по скатной поверхности, м.

Как видно из уравнений, если угол установки скатного лотка к горизонтубольше угла трения частиц обрабатываемого материала по скатной поверхности, то скорость частиц на скатном лотке и интервалмежду частицами увеличиваются с течением времени.

Если обрабатываемый материал подавать на скатный лоток сплошным (непрерывным) однослойным потоком, то путь , который предыдущая частицапройдёт по скатной поверхности до попадания на скатный лоток последующей за ней частицы, будет равен её размеру:

, (45)

где – путь, пройденный предыдущей частицей по скатному лотку до попадания на скатную поверхность последующей частицы, м;

– размер частицы обрабатываемого материала (наименьший размер из трёх: длина, ширина и толщина), м.

Можно выразить и определить время движения частиц от места их падения на скатный лоток до его края:

, (46)

где – время движения частиц от места их падения на скатный лоток до его края, с.

Скорость схода можно вычислить:

, (47)

где – скорость схода частиц со скатного лотка, м/с.

После скатного лотка частицы движутся в свободном падении до места выбраковки примесей.

Значение времени свободного падения частиц от скатного лотка до места выбраковки примесей () можно определить следующим уравнением:

, (48)

где – расстояние между краем скатного лотка и местом выбраковки примесей в плоскости скатного лотка, м.

Уравнение скоростидвижения частиц в месте выбраковки примесей

()будет иметьследующий вид:

. (49)

где – скорость движения частиц в месте выбраковки примесей, м/с.

Таким образом,разработанная математическая модель описывает движение частиц обрабатываемого материала с момента их попадания на скатный лоток до места выбраковки примесей воздушным импульсом.

Из математической модели видно, что от времени движения обрабатываемых частиц по лотку зависит интервал между частицами в его конце.

При обработке на фотосепараторе интервал между предыдущей и последующей обрабатываемыми частицами, двигающимися друг за другом, в момент попадания предыдущей частицы в поле действия воздушного факела пневмоэжектора () имеет прямое влияние на качество очистки. Данный интервал влияет на потери ценных семян при выбраковке примесей, так как в случае недостаточного интервала при выбраковке предыдущей (дефектной) частицы в воздушный факел может попасть и последующая (годная) частица.Поэтому, чтобы снизить потери при выбраковке примесей на фотосепараторе, необходимо определить рациональную длину скатной поверхности, которая обеспечит выбраковку только дефектной частицы, при неизменных: угле наклона скатного лотка, начальной скорости обрабатываемых частиц на скатном лотке , коэффициенте трения частиц по скатной поверхности и расстоянию от скатного лотка до места выбраковки примесей ().

При выбраковке примесей пневмоклапан открывается на определённое время, называемое длительность воздушного импульса–. Важно, чтобы во время выбраковки предыдущей (дефектной) частицы последующая (годная) зерновка не попала в воздушный факел. Поэтому для минимизирования потерь годного продукта при фотосепарировании необходимо определить рациональное значение интервала, которое гарантировало бы попадание последующей частицы в зону действия воздушного факела после предыдущей не ранее чем через время , в течение которого происходит выбраковка воздушным импульсом.

Таким образом, длительность воздушного импульса– является одним из основных параметров, которые определяют качество работы фотосепаратора.

Минимальный интервал, который обеспечит воздействие воздушного импульса только на одну частицу, можно выразить следующим уравнением:

, (50)

где – скорость последующей частицы в момент попадания предыдущей частицы в место выбраковкипримесей, м/с;

– время движения обрабатываемых частиц к месту выбраковки), с;

–длительность воздушного импульса при выбраковке примеси, с.

После преобразований получим следующее уравнение с учетом различий в фрикционных свойствах частиц зернового вороха:

, (51)

где – интервал между предыдущей и последующей частицами в конце лотка с учётом их коэффициентов трения по скатной поверхности, м;

;

,

где , – коэффициенты трения предыдущей и последующей частиц по скатной поверхности соответственно, время свободного падения частиц от лотка до места выбраковки примесей можно определить при помощи следующих уравнений:

; (52)

,(53)

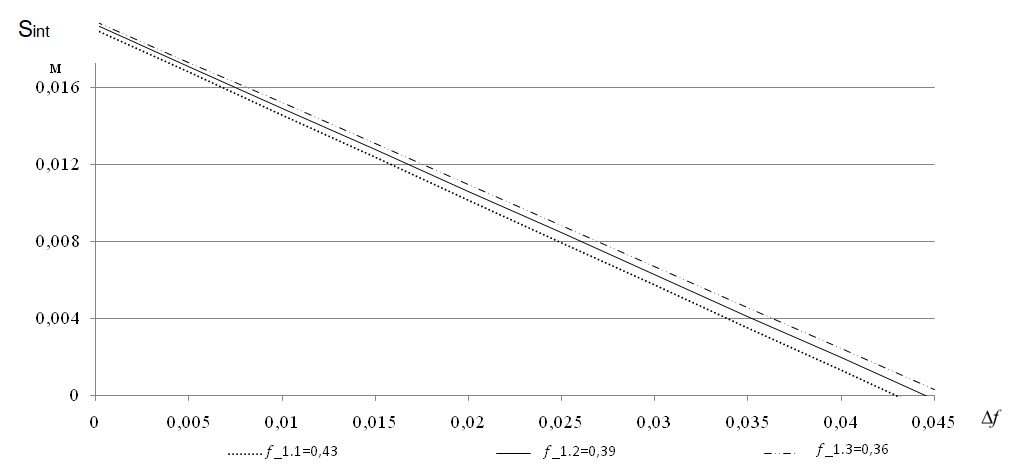

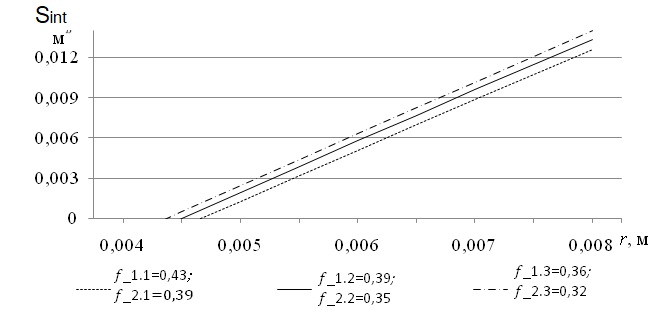

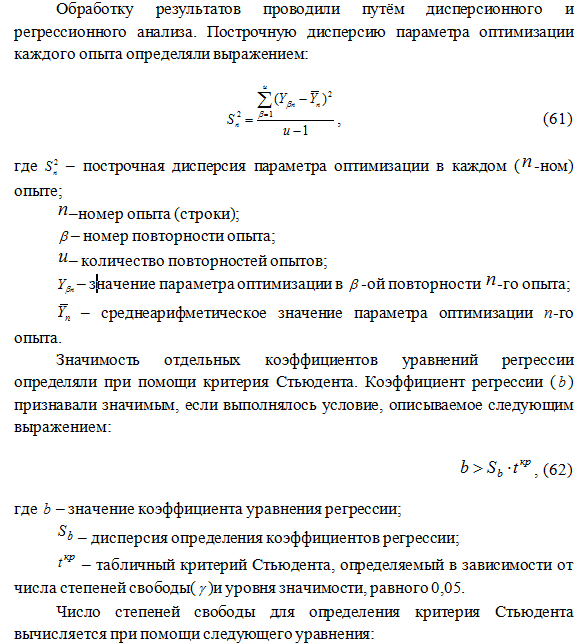

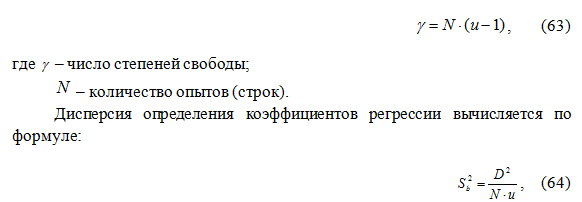

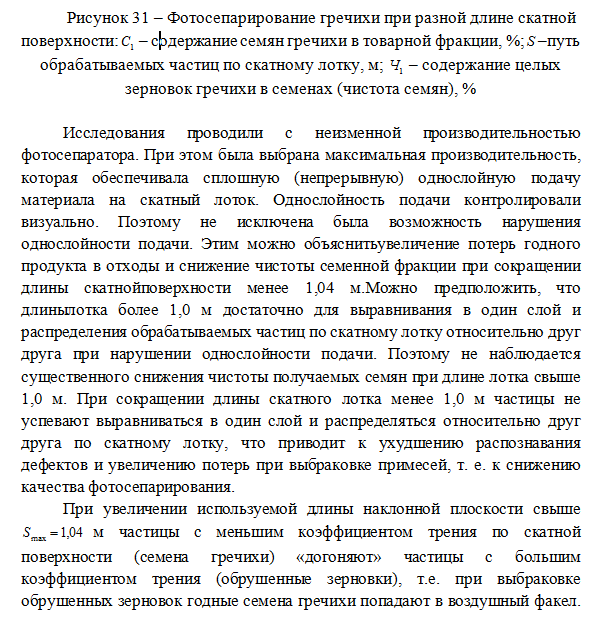

где и – время свободного падения предыдущей и последующей частиц соответственно от лотка до места выбраковки примесей с учётом разных коэффициентов трения частиц по скатной поверхности, с.