Титульный лист и исполнители

Реферат

Отчёт состоит из пяти разделов, введения, заключения, реферата, содержит 232 страницы, 11 таблиц, 64 рисунка, 58 источников, 6 приложений.

ТЕХНОЛОГИЯ, ЗЕРНОВЫЕ КОРМА, МЕТОД, КАЧЕСТВО, БЕЗОПАСНОСТЬ, СВОЙСТВО СЫРЬЯ, ЭКСТРУДИРОВАНИЕ, ПРОРАЩИВАНИЕ, КОМПОНЕНТ, РАЦИОН, СКОТОВОДСТВО

Целью работы является решение комплекса научно-практических задач в скотоводстве по подготовке зерновых кормов, обработанных методом экструдирования.

Задачи работы: разработать технологию и оборудование для проращивания зерна местных адаптированных к условиям Сибири сортов на уровне патента, рецептуры экструдатов с использованием местных сырьевых ресурсов и с предварительным проращиванием одного из компонентов; провести исследования по получению экструдированных кормов на основе разработанных рецептур; определить биохимический состав, питательную ценность и безопасность готовой продукции; подготовить заявку на патент на разработанное оборудование для проращивания зерна, нормативно-техническую документацию на разработанную рецептуру корма (СТО), научные публикации, научно-технический отчет.

Научная новизна исследования заключается в получении новых знаний по использованию предварительно пророщенных компонентов зерновых смесей перед экструдированием с целью использования в скотоводстве.

Научно-техническая ценность ожидаемых результатов заключается в разработке модели оценки эффективности зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов.

Практическая ценность ожидаемых результатов заключается: в использовании экспериментального оборудования для проращивания зерна в технологии подготовки зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов; в расширении ассортимента и получение высокоэнергетических кормов с повышенной питательной ценностью; в издании рекомендаций по получению зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов. Реализация разработок позволит повысить энергетическую ценность экструдированных кормов на 10-20% по сравнению с традиционными технологиями, увеличить срок его хранения.

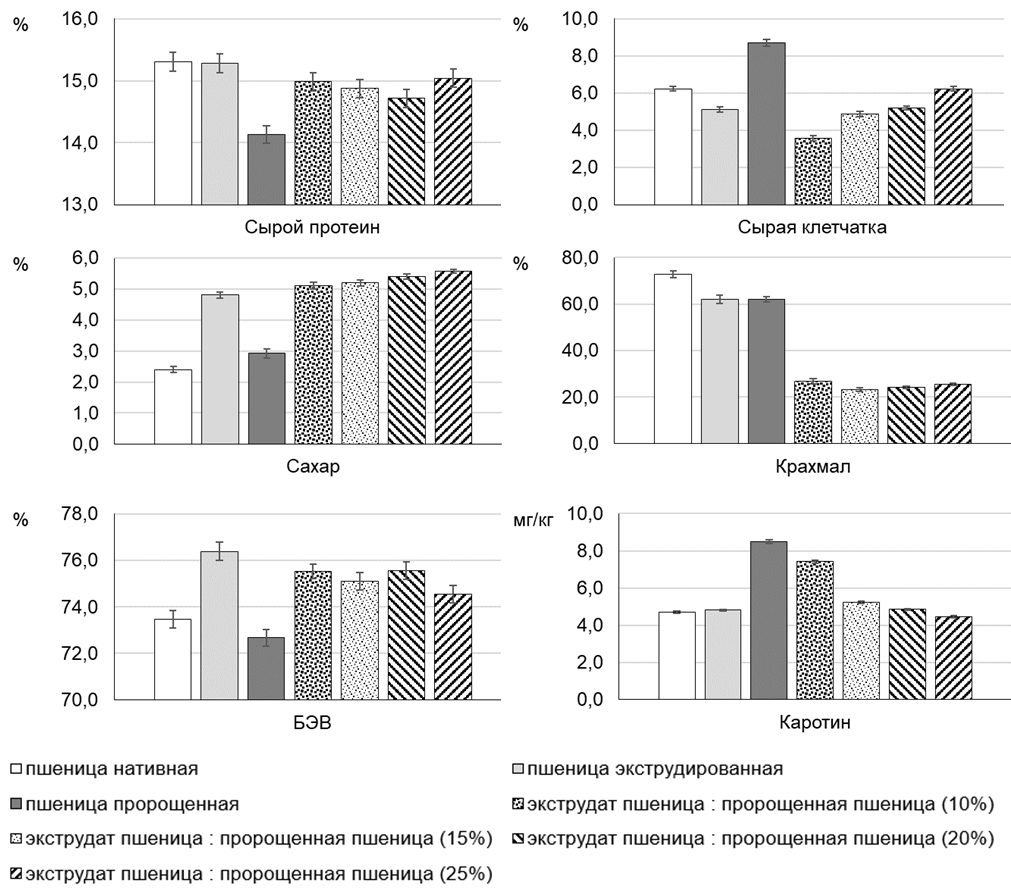

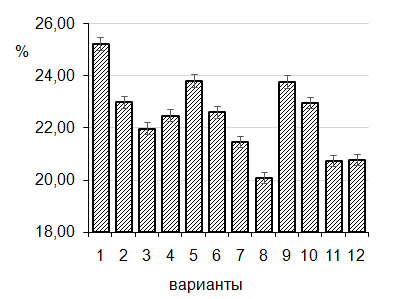

Проведена оценка питательной ценности пророщенного зерна различных культур, выбран оптимальный режим проращивания выбранных культур для включения в состав кормовых смесей перед экструзией. Разработано и изготовлено экспериментальное оборудование для проращивания зерна. Получено два патента и три положительных решения на оборудование для проращивания зерна. Разработана рецептура кормов на основе зернового сырья, с предварительным проращиванием одного из компонентов. Проведены исследования и получены экструдированные корма с использованием пророщенного зерна на основе разработанных рецептур. Исследования проведены с использованием 2-х и 4-х компонентных смесей. Разработана технология подготовки зерновых кормов с учетом запатентованного и изготовленного оборудования, обработанных способом экструдирования с предварительным проращиванием одного из компонентов.

Получено свидетельство о государственной регистрации обязательного экземпляра электронных изданий программы для ЭВМ. Издано 3 статьи (2 рекомендуемые в изданиях ВАК, 1 в Скопус). Разработана нормативно-техническая документация на рецептуру корма (СТО). Изданы научно-практические рекомендации «Инновационные методы подготовки зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов, с целью использования в скотоводстве».

Введение

В рыночных условиях сельскохозяйственные предприятия стремятся сократить издержки на производство. Развитие животноводческой отрасли напрямую связано с состоянием кормовой базы. Большая часть затрат на производство продукции приходится на получение кормов (65-75%). Состав и питательная ценность рационов не всегда отвечает физиологическим потребностям сельскохозяйственных животных.

Для повышения продуктивности в состав рационов животных вводят кормовые добавки, используют различные способы подготовки кормов к скармливанию (Лухт Х.В., 2008).

Одним из перспективных направлений повышения продуктивности скотоводства является использование сбалансированных рационов кормления животных по питательным и биологически активным веществам.

Обогащение кормов биологически активными веществами возможно за счет использования пророщенного зерна, имеющего в своем составе повышенное количество микронутриентов и легкоусвояемые формы питательных веществ (Сайфулин А.С., 2018; Бутенко Л.И., 2013).

Использование пророщенного зерна позволит восполнить рацион сельскохозяйственных животных витаминами, ферментами и минеральными веществами (Околелова Т.М., 1999; Походня Г. и др., 2009; Якунина Н. и др., 2004).

К тому же в состав пророщенного зерна входят природные антиоксиданты, которые способствуют понижению окислительных процессов в организме, обеспечивают высокую сохранность молодняка, повышение живой массы, общей резистентности и продуктивности сельскохозяйственных животных (Батанов С. Д. и др., 2013; Рогожина Т.В., Рогожин В.В., 2010).

Исследованию проращивания зерна посвятили свои работы ученые Батанов С.Д., Березкина Г.Ю., Сидоренко С.С., Батраков А.Я., Околелова Т.М., Швецов В.Н., Иевлев М.Ю. и др.

При этом остается проблема получения и сохранности пророщенного зерна без ущерба для его уникальных свойств.

Решение данной проблемы в скотоводстве возможно за счет подготовки зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов (Матюшев В.В. и др,, 2020).

Использование пророщенного зерна в экструзионных технологиях является эффективным технологическим решением позволяющим повысить усвояемость кормов, их сохранность и органолептические свойства, сократить расход дорогостоящих премиксов.

Актуальными являются исследования, направленные на подбор культур, разработку технологии и оборудования для проращивания зерна, подбор количественного и качественного состава экструдатов с использованием местных сырьевых ресурсов.

В связи с этим целью работы является решение комплекса научно-практических задач в скотоводстве по подготовке зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов для повышения питательной ценности корма, расширения ассортимента выпускаемой продукции и объемов производимых высокоэнергетических экструдированных кормов.

В задачи исследований входило:

1. На основе апробированных результатов исследований и предложений специалистов хозяйств разработать технологию и оборудование для проращивания зерна местных, адаптированных к условиям Сибири, сортов на уровне патента, рецептуры экструдатов с использованием местных сырьевых ресурсов и с предварительным проращиванием одного из компонентов.

2. Провести исследования по получению экструдированных кормов на основе разработанных рецептур. Определить биохимический состав, питательную ценность и безопасность готовой продукции. Провести сравнительный анализ результатов исследований.

3. Подготовить заявку на патент на разработанное оборудование для проращивания зерна, нормативно-техническую документацию на разработанную рецептуру корма (СТО), научные публикации, научно-технический отчет.

1 Обоснование получения зерновых кормов для скотоводства, обработанных методом экструдирования с предварительным проращиванием одного из компонентов (методы подготовки зерновых кормов).

1.1 Анализ способов и оборудования подготовки зерновых кормов к скармливанию скоту

Для повышения питательной ценности, поедаемости и усвоения питательных веществ зерновых кормов организмом скота применяют различные способы подготовки их к скармливанию. Механические — измельчение, плющение, экструдирование, ошелушивание. Немеханические — микронизация, восстановление, дрожжевание, проращивание (Щеглов В.В., Боярский Л.Г., 1990; Попов А.Н., 2017).

Измельчение широко используемый способ подготовки зерновых кормов к скармливанию. При измельчении разрушается твердая оболочка зерна и эндосперм, это облегчает его разжевывание животными, значительно увеличивается площадь контакта корма с пищеварительными соками, питательные вещества становятся более доступными, что способствует повышению их переваримости. Важным фактором, влияющим на продуктивность скота, является степень измельчения зерновых, которая зависит от вида и возраста животных, которым они предназначены для скармливания.

Крупному рогатому скоту измельчают зерно до размеров 1,5-4 мм. Измельчение зерновых осуществляют на дробилках ДБ-5, ДП-10, БДК-10М, Р1-БДК-М и др. Необходимо отметить, что этим животным не рекомендуется скармливать большое количество измельченной пшеницы, так как её клейковина образует липкую массу и может нарушить прохождение корма по желудочно-кишечному тракту (Сечкин В.С. и др., 1998).

Плющение. Способ подготовки зерна к скармливанию предусматривает предварительную влаготермическую обработку (3-5 минут) в результате которой происходит ферментативное расщепление и желатинизация крахмала. Дальнейшее плющение способствует перераспределению тепла и влаги в обрабатываемом материале. В результате влаготермической обработки с плющением повышается питательная ценность зерна за счет преобразования сырого протеина в более простые белковые вещества, лучше усвояемые организмом животных. Толщина хлопьев плющенного зерна для злаковых и бобовых культур считается оптимальной 1,1-1,8 мм. Переваримость желудком скота не измельченного зерна пшеницы составляет 62,9% плющенного 87,7%, овса соответственно 76,7 и 81,0% (Щеглов В.В., Боярский Л.Г., 1990; Юдахина М.А., Табаков Н.А., 2011).

Для плющения зерна используются плющилки ПЗ-5, ПЗ-10-М и др. Энергоемкость процесса плющения зерна по сравнению с измельчением снижается с 10,0 до 3,2 кВт*ч/т. Использование в рационе кормления плющенного зерна способствует приросту живой массы животных на 10-12 %, удоев на 8-10% (Полева Т.А., 2017).

Ошелушивание. Зерно телятам в период кормления их молоком рекомендуется скармливать без пленок. Поэтому перед измельчением зерна ячменя и овса проводят удаление плёнок с его поверхности. Полученные в результате ошелушивания пленки добавляют в комбикорм или используют в рационе кормления взрослых животных (Полева Т.А., 2017).

Ошелушивание осуществляют с помощью шелушильных машин ЦШ-2; ШО-3, ФС 400/2, ССМ и др.

Микронизация. Данный способ делает питательные вещества, содержащиеся в зерне, более доступными для усвоения организмом животных за счет расщепления сырого крахмала (до 98%) переходящего в стадию сахаров. Для этого на зерно воздействуют инфракрасными лучами, которые приводят в движение его молекулы и вызывают внутренний нагрев зерновки. Находящаяся внутри зерна вода начинает расширяться, повышается внутреннее давление, зерно набухает, растрескивается, крахмал желатинизируется. После микронизации зерна рекомендуется подвергать его плющению, так как оно может восстановить свое первоначальное состояние. Нормы скармливания зерна прошедшего микронизацию те же, что измельченного. Включение в состав рациона телят микронизированного зерна способствует увеличению среднесуточных привесов на 6-10% (Щеглов В.В., Боярский Л.Г., 1990).

Микронизация зерна осуществляется, как правило, на транспортере над которым установлены источники инфракрасного излучения в течении 10-60 с (Завражнов А.И., Николаев Д.И., 1990).

Восстановление. Очищенное зерно помещают в емкости, путем медленного добавления воды в течение 24-48 часов доводят до влажности 25-30%. В дальнейшем зерно при такой влажности выдерживают в течение 15-20 суток поддерживая температуру 15-18° С. Питательная ценность зерна возрастает за счет активации ферментов под воздействием гиббереллина переходящего из зародыша зерновки в эндосперм и алеройный слой. В результате такой обработки увеличивается уровень усвояемых углеводов. Восстановленное зерно скармливают скоту в тех же количествах, как и измельченное (Щеглов В.В., Боярский Л.Г., 1990).

Для восстановления зерна используют емкости из материалов не подверженных коррозии (оцинкованная сталь, пищевой алюминий, пластик и др.).

Дрожжевание. Технология дрожжевания зерна аналогична приготовлению дрожжевого теста. Легко поддаются дрожжеванию зерна культур богатых крахмалом (ячмень, кукуруза), труднее пшеница. Перед дрожжеванием зерно измельчают. Для дрожжевания зерна применяют хлебопекарные дрожжи в расчете 0,5-1 кг на 100 кг зерна. В процессе дрожжевания зерна происходит обогащение его полноценным белком в 1,5-2 раза, что позволяет снизить расход концентратов до 25%. Приготовленная по данной технологии кормовая добавка включается в рацион кормления телят в возрасте от 6 месяцев до 1 года в количестве 0,3-0,4 кг, молодняку крупного рогатого скота — 0,4-0,8 кг (Щеглов В.В., Боярский Л.Г., 1990; Полева Т.А., 2017). Дрожжевание производится в емкости, изготовленной из нейтральных материалов, оснащённой механизмом для периодического перемешивания в течение 6-9 часов при температуре 20-25 °С (Полева Т.А., 2017).

Проращивание. Данный способ подготовки зерна к скармливанию позволяет повысить его питательную ценность путем осахаривания крахмала, повышения содержания витаминов В и Е, аминокислот. При применении пророщенной пшеницы в рационе животных молочная продуктивность коров возрастает на 5,9% (Смоленцев С.Ю., Ахметзянова Ф.К, 2018). Замачивание проводят водой в количестве равном объёму зерна. Проращивают зерно при температуре 18-20°С, влажности окружающего воздуха от 60-95%. Сроки проращивания варьируют в зависимости от культуры, условий проращивания, предварительной обработки и целей от 2 до 8 суток. В зависимости от цели проращивания длина побегов составляет от 2 до 70 мм (Полева Т.А., 2017).

Результатом проращивания зерна может быть получение гидропонной зелени. В этом случае процесс проращивания длится 7-8 дней. Использование в рационах кормления животных гидропонной зелени способствует повышению иммунитета у молодняка, сокращению сроков выращивания скота, сокращению дорогостоящих витаминов и премиксов, что позволит снизить затраты на кормление, и, как следствие, себестоимость получаемой продукции (Проращивание …, 2020).

Решение проблемы сохранности пророщенного зерна без ущерба для его уникальных свойств возможно за счет подготовки зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов.

Экструзия. Эффективный способ подготовки злаковых и бобовых культур к скармливанию за счет воздействия на них в процессе экструдирования высокого давления (30-40 атм.) и как следствие разогрева до температуры (110-150 °С). Экструзионная обработка способствует увеличению в составе зерна декстринов и сахара, вместе с тем количество крахмала уменьшается. Включение в рацион кормления скота экструдатов повышает их продуктивность на 20-30% при одновременном уменьшении расхода комбикорма на 17-22% в расчете на 1 литр молока (Щеглов В.В., Боярский Л.Г., 1990; Полева Т.А., 2017; Трубников Ю.Н. и др., 2013).

Хорошие результаты показывает экструдирование поликомпонентных зерновых смесей, так добавление в зерно пшеницы 10% белково-витаминного коагулята полученного из сока люцерны повысило энергосодержание экструдата на 11,3% по сравнению с экструдированной пшеницы (Матюшев В.В. и др., 2017; Матюшев В.В. и др., 2018; Матюшев В.В. и др., 2020; Семенов А.В. и др., 2019; Чаплыгина И.А. и др., 2016), 28% жома люцерны на 14,5 % (Матюшев В.В. и др., 2015), 8-10% измельченных корнеклубнеплодов (картофель) на 9,3%, 8-10%, моркови на 9,6% (Матюшев В.В. и др., 2017).

Проведенные исследования по добавлению в кормовую смесь экструдатов из предварительно пророщенных зерен кукурузы, пшеницы и ячменя показали, что введение в рацион кормления скота полученного кормового компонента позволило увеличить рентабельность производства продукции животноводства на 2,2% (Шевцов Н.Н. и др., 2014). Для экструдирования кормов применяют пресс-экструдеры КМЗ-2, Э1З1-2, РЗ-КЭД-88, типа ПЭК и Э3, ЭК-100 и др. Данный способ не требует сложного в техническом исполнении оборудования, может осуществляться в установках лоткового, транспортного и ёмкостного типа.

В работе (Софронов В.Г. и др., 2017) авторы указывают, что предварительное проращивание зерна рапса с последующим экструдированием сырья, по сравнению с использованием лишь одного экструдирования, способствовало улучшению отдельных биохимических показателей крови телят.

Авторы (Швецов Н.Н. и др., 2014) провели сравнительную оценку разработанных рецептов кормосмесей с использованием в них зерна пшеницы, ячменя и кукурузы, подготовленных к скармливанию плющением, проращиванием и экструдированием. Результаты исследований показали, что наиболее эффективным является способ проращивания и экструдирования смеси. По сравнению с плющением смеси предлагаемый способ позволил увеличить прибыль и уровень рентабельности соответственно на 2,4 — 9,0 % и 0,4 -2,2%.

Проведенные авторами (Швецов Н.Н. и др., 2014; Софронов В.Г. и др., 2017) исследования показали эффективность использования способа проращивания исходного растительного сырья с последующим его экструдированием.

На процесс проращивания зерна влияет способ его предварительной обработки.

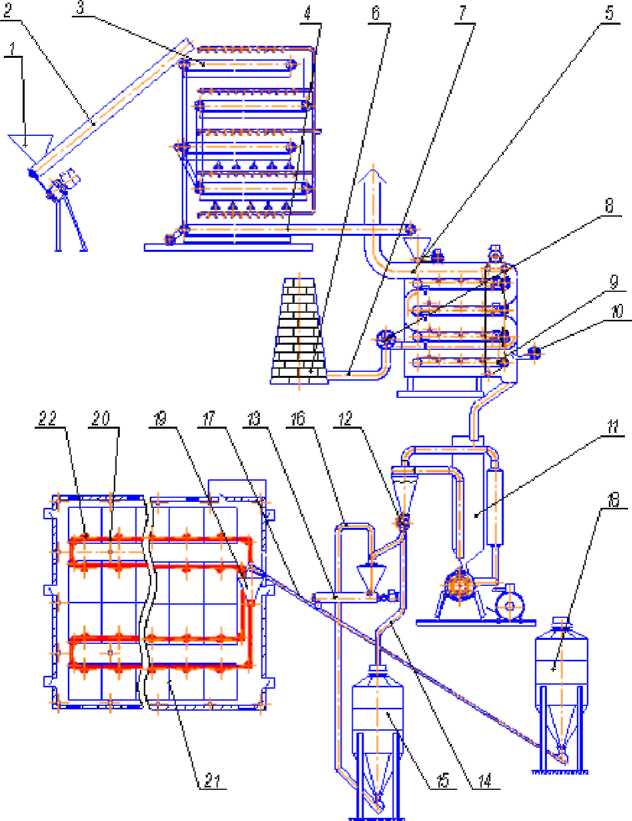

Авторами (Булавин С.А., Саенко Ю.В., 2014) разработана технологическая линия для проращивания и подготовки к скармливанию зерна (рисунок 1.1).

Рисунок 1.1 – Технологическая линия для подготовки к скармливанию пророщенного зерна

В залитый 0,1% раствором перманганата калия загрузочный бункер 1 поступает зерно. После выдержки в растворе 4-5 ч. зерно загрузочным шнеком 2 подают в конвейер для проращивания зерна 3. Пророщенное зерно через 4-5 дней с выгрузного транспортера 4 подают в конвейерную сушилку 5. Во время сушки влажность пророщенного зерна снижают с 65% до 14%.

После сушки зерно охлаждается атмосферным воздухом, дробится и из циклона через шлюзовой затвор 12 поступает в дозатор 13 или в бункер 15, затем в спиральный транспортер 17, где смешивают с основным потоком комбикорма. Приготовленная смесь поступает в бункер-накопитель 19.

Авторы (Патент №2700620, 2019) в своих исследованиях экструдировали смесь (25% зерна ржи, 20% гороха и 25% кукурузы, 30% рапса или проса) при температуре 110-160°С и давлении 4-8 МПа, предварительно проращивая рапс или просо до получения ростков 1,5-2 мм. При этом зерно замачивали в 0,05% растворе никотиновой кислоты в течение 6 часов с последующим размещением и периодическим перемешиванием в поддонах высотой 1-3 см на 48-72 часа при температуре 18-20°С. Применение никотиновой кислоты обусловлено противотоксичными свойствами, устойчивостью к высокой температуре, свету, окислению. Установлено, что смесь с проращиванием одного из компонентов и последующим экструдированием экономически выгодна.

Для повышения питательной ценности готового продукта и сокращения потерь питательных веществ в процессе проращивания зерна авторы (Патент № 2230461, 2004) предлагают способ, который заключается в следующем: зерно замачивается в воде; смешивается с субстратом (сапропель и мох-сфагнум, доля которых составляет 0,7% сухого вещества каждого компонента от массы сухого зерна); размещается на лотках для проращивания. Сапропель насыщает прорастающее зерно питательными веществами, а мох-сфагнум позволяет замедлить процесс порчи невсхожих зерен.

Способ получения корма из пророщенного зерна для повышения его эффективности введения в комбикорм заключается в следующем (Патент №2477054, 2013). Зерно замачивается в 1% растворе перманганата калия в течение 12 часов, проращивается, высушивается, дробится, смешивается в количестве 10-15% по массе от сухого комбикорма. Данный способ позволяет повысить содержание естественных витаминов в комбикорме.

Кроме предварительной обработки зерна перед проращиванием на качественные показатели готового корма влияет используемое оборудование, в котором происходит непосредственно сам процесс проращивания.

Известно устройство (Патент №85063, 2009), состоящее из бункера для замачивания зерна, вибротранспортера с решеткой, вентилятора для подачи воздуха. Для обеспечения процесса проращивания зерна при транспортировании применяется вибрация с подбрасыванием для разрыхления и перемешивания слоя. В качестве недостатков следует отметить возможное обламывание ростков проращиваемых зерен.

Устройство (Патент № 109634, 2011) для проращивания зерна содержит емкости с перфорированными стенками и днищем, установленными одна на другую. Зерно орошается водой сверху вниз. После того как семена наклевываются они промываются теплой водой и выкладываются в специальные емкости для удаления излишков влаги. К недостаткам данного устройства следует отнести использование только одного фактора интенсификации процесса проращивания — орошение водой.

Известно изобретение, которое относится, в частности, к оборудованию для проращивания зерна (Патент №2500093, 2013). Проращивание зерна осуществляется в устройстве, которое включает в себя емкость для воды, в которой на опорах находится емкость для проращиваемого зерна, установленная с зазором к стенкам и днищу емкости для воды для обеспечения прохода паров воды к проращиваемому зерну снизу. В емкость для проращиваемого зерно поступает уже предварительно замоченное. Увлажнение зерна происходит за счет паров, образующихся при испарении воды на дне емкости для воды. В качестве недостатков для данного оборудования следует отметить увеличение трудоемкости за счет операций замачивания и дальнейшего проращивания зерна, зависимости времени проращивания зерна от процесса естественного испарения влаги.

Шикиным Е.В. (Патент № 125429, 2013) предлагается установка для проращивания семян содержащая емкость для жидкости с дном, кассету для семян, на дне емкости для жидкости размещены распылители воздуха, соединяемые со шлангами, подключенными к выходному отверстию электрического компрессора, при чем дно и стенки кассеты для семян размещены внутри емкости для жидкости, а дно и стенки в кассете выполнены перфорированными, размер отверстий которых не превышает размер проращиваемых семян, кассеты выполнены сменными, кроме того емкость для жидкости снабжена нагревателем с терморегулятором, крышка выполнена с возможностью регулирования уровня влажности. Недостатком известного устройства является сложность конструкции и высокая трудоемкость проращивания семян.

Известно устройство для проращивания зерна, содержащее емкость для зерна, закрепленную на стойке с возможностью поворота в горизонтальной плоскости, электродов для обработки зерна электрическим током (Патент №2389169, 2010). Недостатком данного устройства является применение в технологии проращивания химических веществ.

Известное оборудование для проращивания зерна имеет некоторые недостатки.

1.2 Актуальность разработки технологии и оборудования для проращивания зерна местных, адаптированных к условиям Сибири кормов

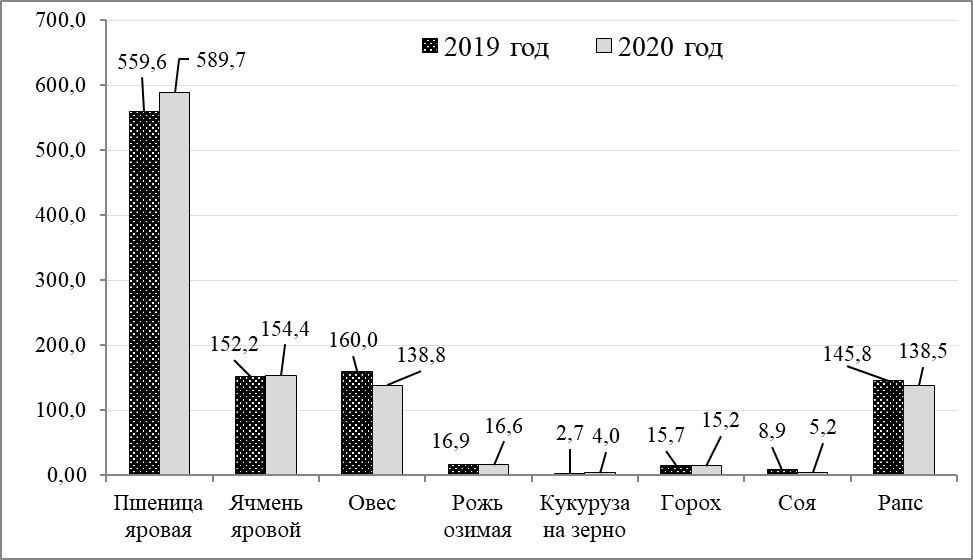

Под зерновые и зернобобовые культуры (включая кукурузу) в Красноярском крае в хозяйствах всех категорий в 2019 году было засеяно 920,4 тыс. га, в 2020 году- 933,7 тыс. га (рисунок 1.2). Наибольшая доля приходится на посевы пшеницы яровой, овса, ячменя ярового, рапса. По сравнению с 2019 годом увеличились посевы кукурузы на зерно. В хозяйствах Красноярского края выращивается рожь озимая, горох, соя.

В животноводстве рапс является важным источником пополнения ресурсов кормового белка и энергии, позволяет заменить в рационах частично или полностью дефицитные и дорогие корма (Григорьев Н.Г., Гаганов А.П., 2002).

Рисунок 1.2 — Посевные площади Красноярского края в 2019-2020 гг. (тыс. га) (Федеральная служба государственной статистики. Посевные площади Российской Федерации в 2020 году (весеннего учета), Москва 2020 https://rosstat.gov.ru/compendium/document/13277)

Соя и горох являются белковой добавкой к основному рациону животных и не используются в качестве основного корма (Лухт Х.В., 2004).

Зерно кукурузы превосходит все другие виды зерновых кормов по содержанию обменной энергии. Следует отметить, что несмотря на высокие вкусовые качества зерна кукурузы его используют в сочетании с другими концентратами вследствие низкого содержания протеина (до 11%), лизина и триптофана (Ширнина Н.М. и др., 2012).

Семена зерновых и зернобобовых культур, выращенных в условиях Красноярского края, используются при производстве одно — и многокомпонентных смесей. Например, в ряде сельскохозяйственных организаций Красноярского края получают экструдированные смеси: ЗАО «Тубинское» — зерно ячменя 30%, гороха 30%, рапса 40%; СПХ ЗАО «Владимировское» — зерно пшеницы 85%, рапса 15% (Трубников Ю.Н. и др., 2013).

Наиболее рационально экструдирование корма использовать в рационах кормления молодняка, так как в этот период жизни их пищеварительная система еще не способна в достаточной степени расщеплять питательные вещества, находящиеся в зерновой части рациона.

Актуальным и экономически выгодным является использование в скотоводстве методов подготовки зерновых кормов, обработанных методом экструдирования с предварительным проращиванием одного из компонентов.

В работе (Сайфулин А.С., 2018) указано, что зерносмесь, которую применяли в кормлении телят и коров и состоящую из 25% ржи, 20% гороха, 25% кукурузы и 30% предварительно пророщенного рапса, и последующей ее экструзией экономически выгодна.

Широкое внедрение технологии производства экструдатов с включением пророщенного компонента смеси затруднено из-за отсутствия эффективного способа и оборудования для проращивания зерна. Недостаточно изучен вопрос количественного и качественного состава зерна из местных сырьевых ресурсов, используемого для проращивания и дальнейшего использования в качестве компонента смеси в экструзионных технологиях.

Актуальными, на наш взгляд, являются исследования, направленные на разработку и внедрение эффективного оборудования для проращивания зерна, на подбор культур из местных сырьевых ресурсов, количественного и качественного состава материала, используемого для проращивания, применение пророщенных семян как компонента смеси в экструзионных технологиях.

2 Объекты и методы исследований.

Экспериментальные исследования проводились в Инжиниринговом центре ФГБОУ ВО «Красноярский государственный аграрный университет».

Структурная схема проведения исследований представлена на рисунке 2.1.

В качестве исходных компонентов при проведении исследований использовали семена рапса Траппер В4 2018, гороха Радамир Элита, пшеницы Новосибирская 15 Элита, кукурузы Россо140, ячменя Биом и Ага, сои Заряница РС1, овса Саян РС 3. Зерно пшеницы, сои и гороха выращены в условиях учебного хозяйства «Миндерлинское» ФГБОУ ВО «Красноярский государственный аграрный университет» Сухобузимского района.

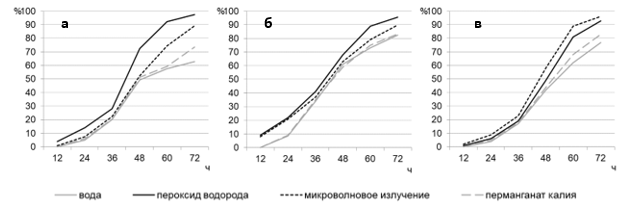

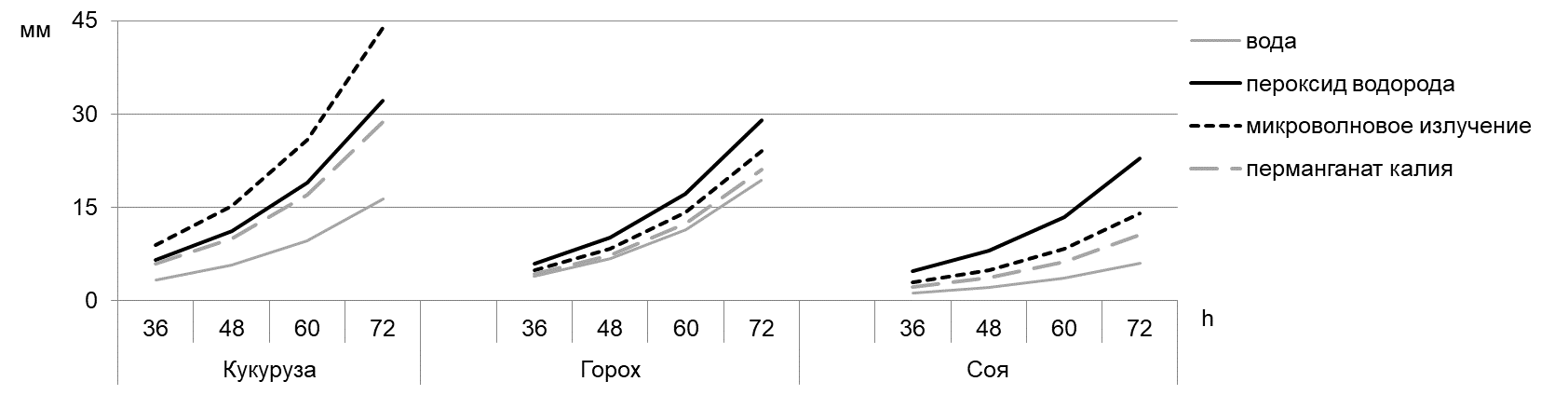

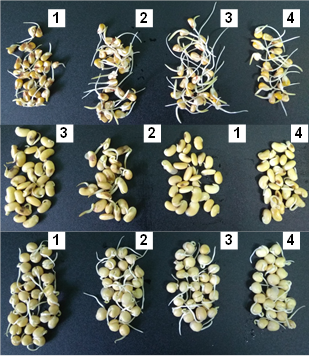

На первом этапе для обеззараживания и интенсификации процесса проращивания зерна проводились лабораторные опыты по обработке нативного материала пероксидом водорода (замачивание в 1,5-3 % растворе пероксида водорода в течение 10 минут), перманганатом калия (замачивание в 1,5 % растворе перманганат калия в течение 10 минут), микроволновым излучением (обработка микроволновым излучением 1400 Вт/дм3 в течение 20 секунд).

Материалом для исследования служили образцы, отобранные из 3-х проб зерна. Из каждой пробы для проращивания отбирались навески по 30 г. Исследования проводили в троекратной повторности. Замачивание и проращивание производили в воде при 20±1°С, без доступа света.

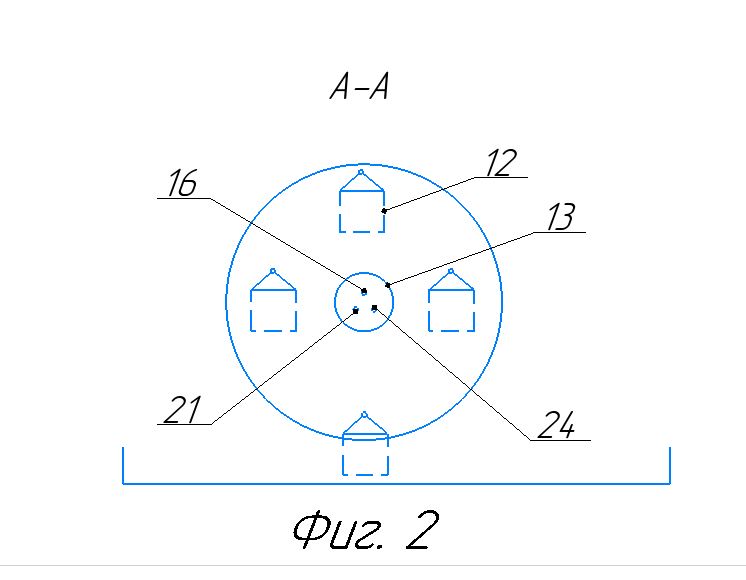

После предварительной обработки зерна проводились исследования по проращиванию зерна на экспериментальной установке (Заявка на изобретение № 2020131218. Устройство для проращивания зерна. Авторы: Матюшев В.В., Невзоров В.Н., Семенов А.В., Чаплыгина И.А., Мацкевич И.В.) (рисунок 2.2). На конструкции устройств для проращивания зерна в настоящее время получено 2 решения на выдачу патентов на полезную модель и 3 положительных решения (Приложение А).

Анализ литературных источников и патентной информации

Разработка экспериментального оборудования для проращивания зерна. Подготовка и подача заявки на патент на оборудование для проращивания зерна.

Разработка технологии подготовки зерновых кормов, обработанных способом экструдирования с предварительным проращиванием одного из компонентов

Разработка рецептур кормов на основе зернового сырья с предварительным проращиванием одного из компонентов.

Объекты и методы исследований.

Оценка питательной ценности пророщенного зерна различных культур.

Выбор культуры, для включения в состав кормовых смесей перед экструзией.

Обработка экспериментальных данных.

Анализ состава, питательной ценности и безопасности полученных кормов

Результаты экспериментальных исследований.

Получение пророщенного зерна различных культур.

Получение экструдированных кормов с использованием пророщенного зерна на основе разработанных рецептур.

Оценка эффективности разработанных технологии и рецептур кормов по эколого- энергетическим и экономическим показателям.

Разработка нормативно-технической документации на рецептуру корма (СТО). Написание заявки на программу для ЭВМ на Государственную регистрацию обязательного экземпляра электронных изданий научно-практических рекомендаций, статей. Подготовка научно-технического отчета.

Выбор способа подготовки зерна к проращиванию

Рисунок 2.1 – Структурная схема проведения исследований

Рисунок 2.2 – Общий вид экспериментальной установки

для проращивания зерна

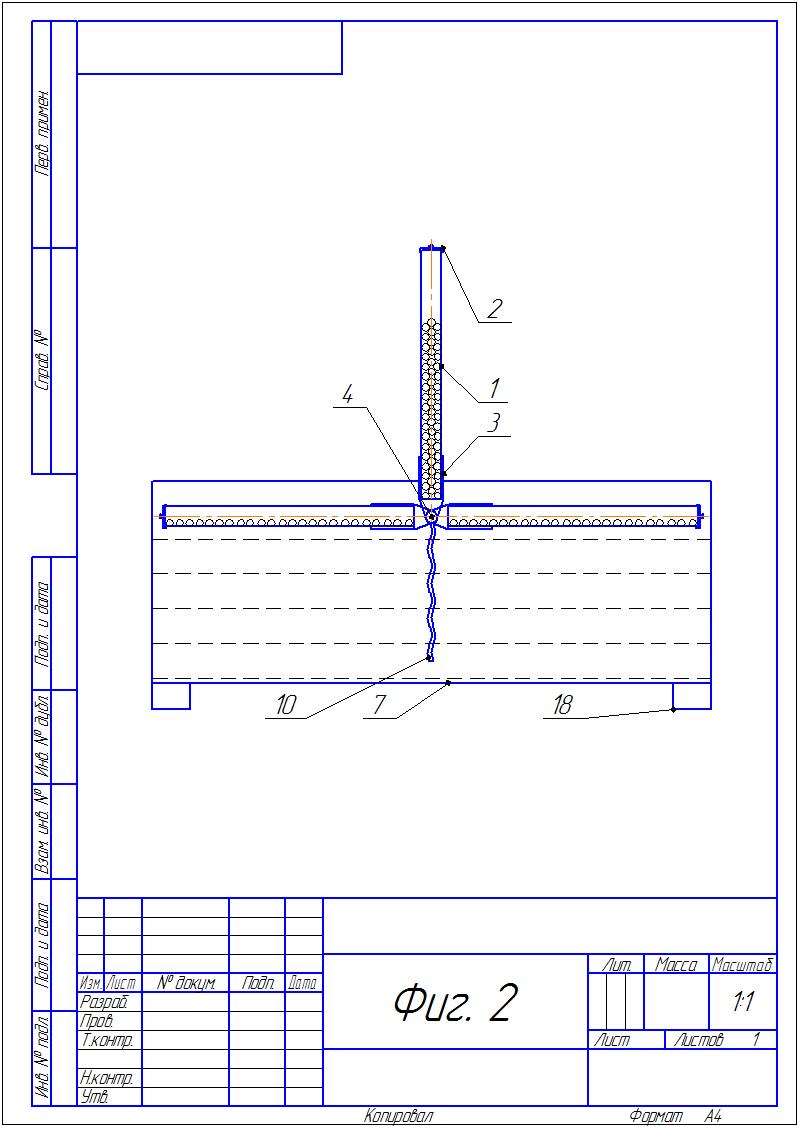

Техническим результатом изобретения является улучшение качества получаемой продукции за счет сокращения сроков проращивания зерна и подавления патогенной микрофлоры.

В емкости для зерна с перфорированными днищами размещаются одна над другой и замачивание зерна для проращивания производится обеззараженной ультрафиолетовым излучением водой, а интенсификация проращивания зерна обеспечивается обеззараженным ультрафиолетовым излучением воздухом, который после прохождения водяной ванны и перегородки из пористого материала превращается в туман, поступающий через перфорированные днища к зерновкам.

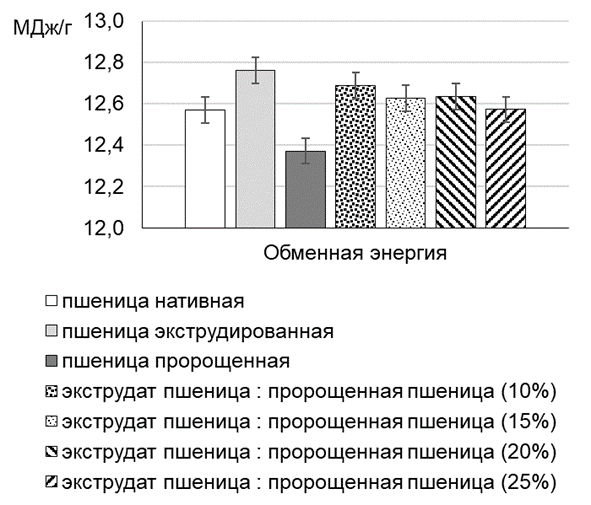

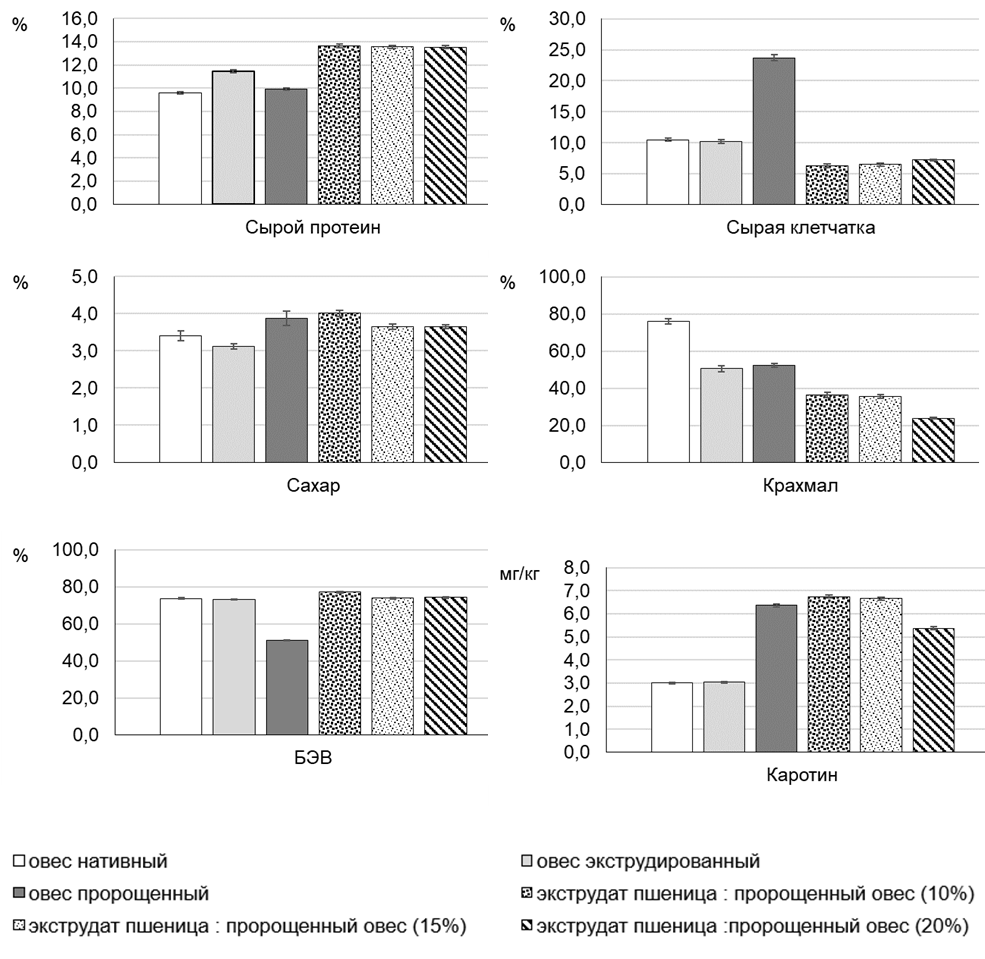

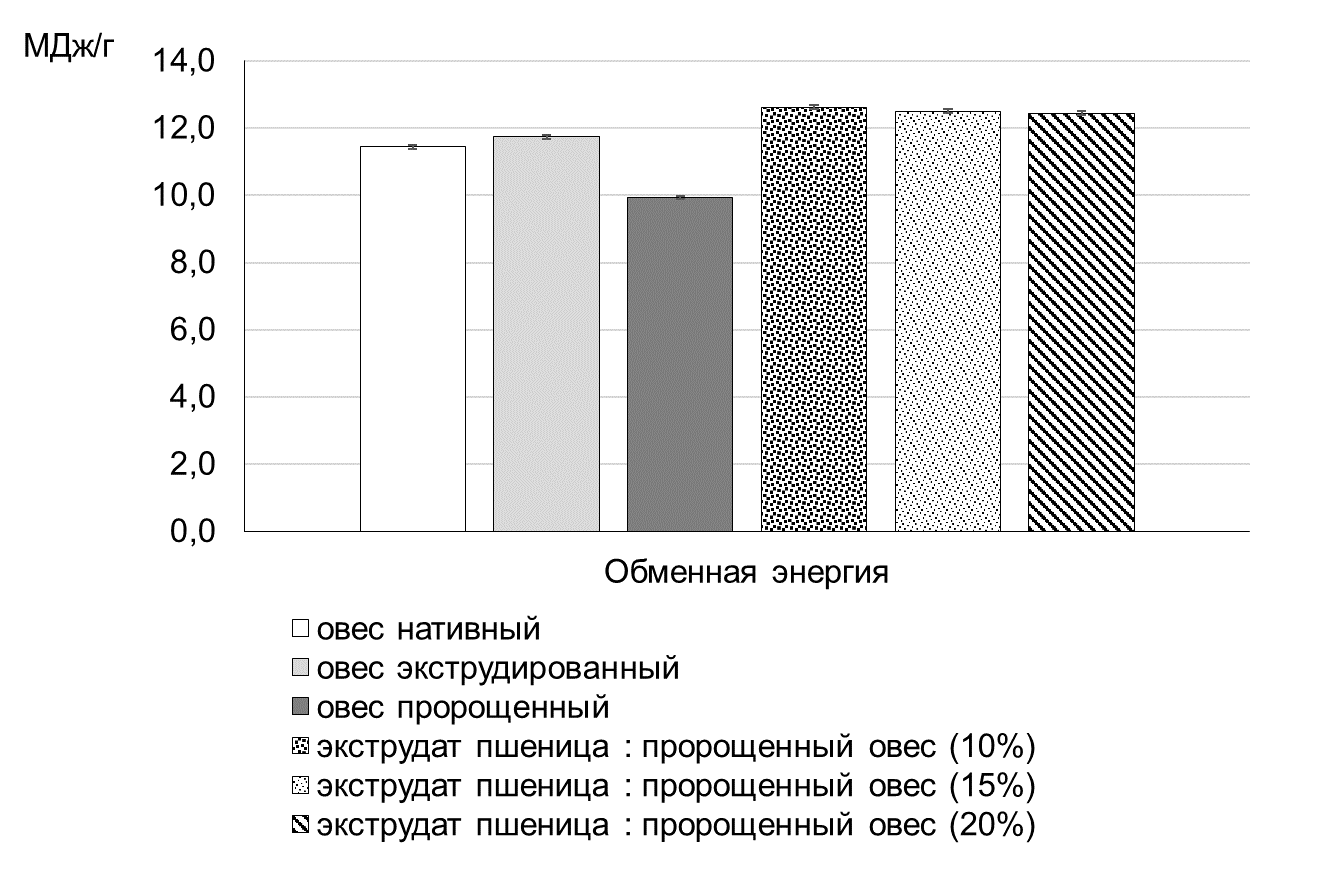

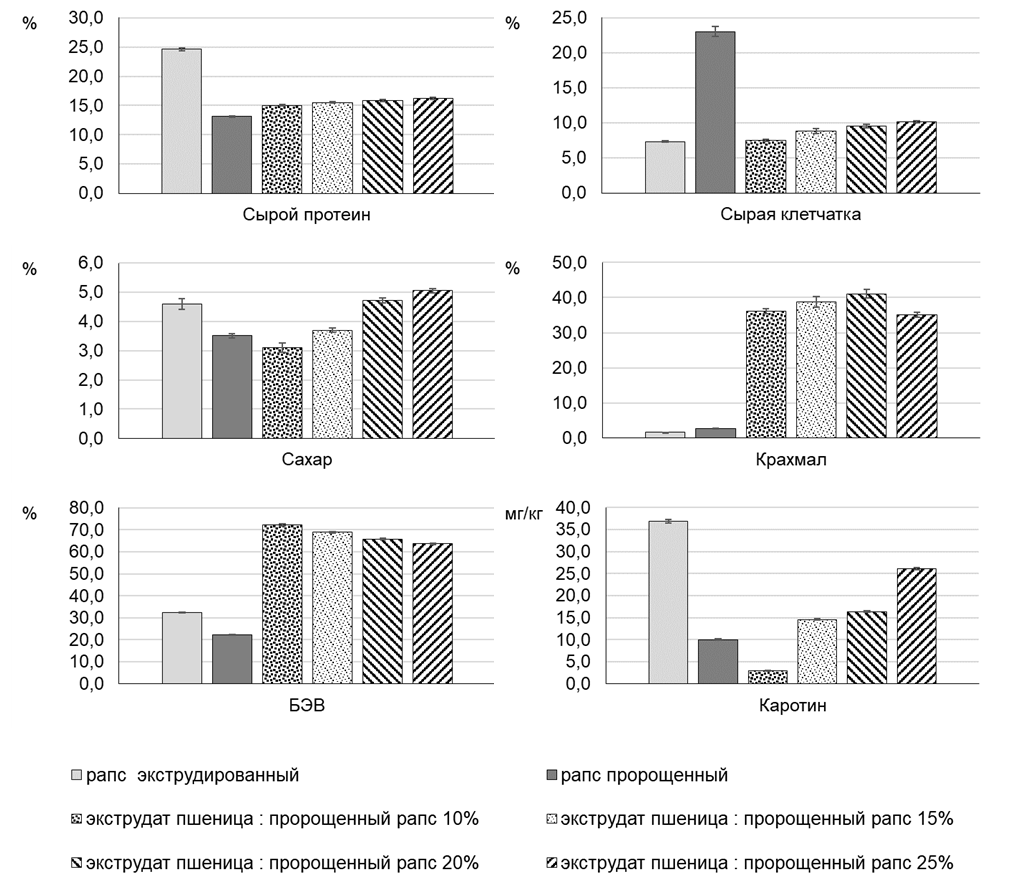

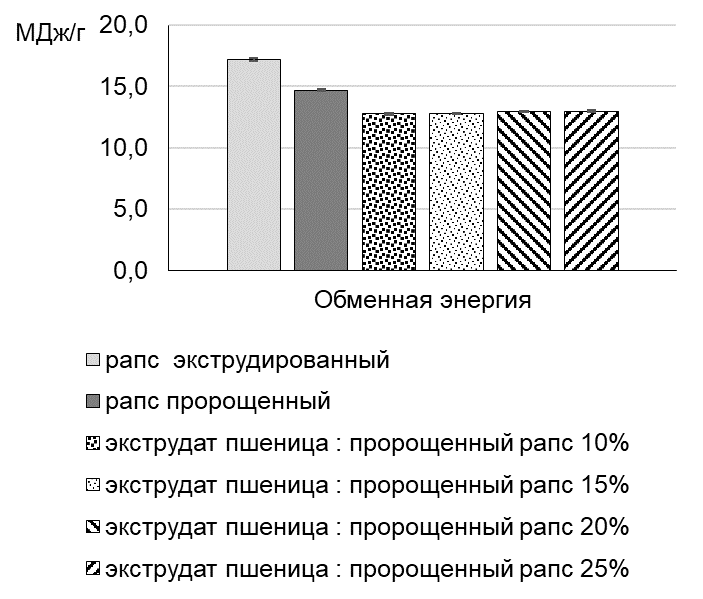

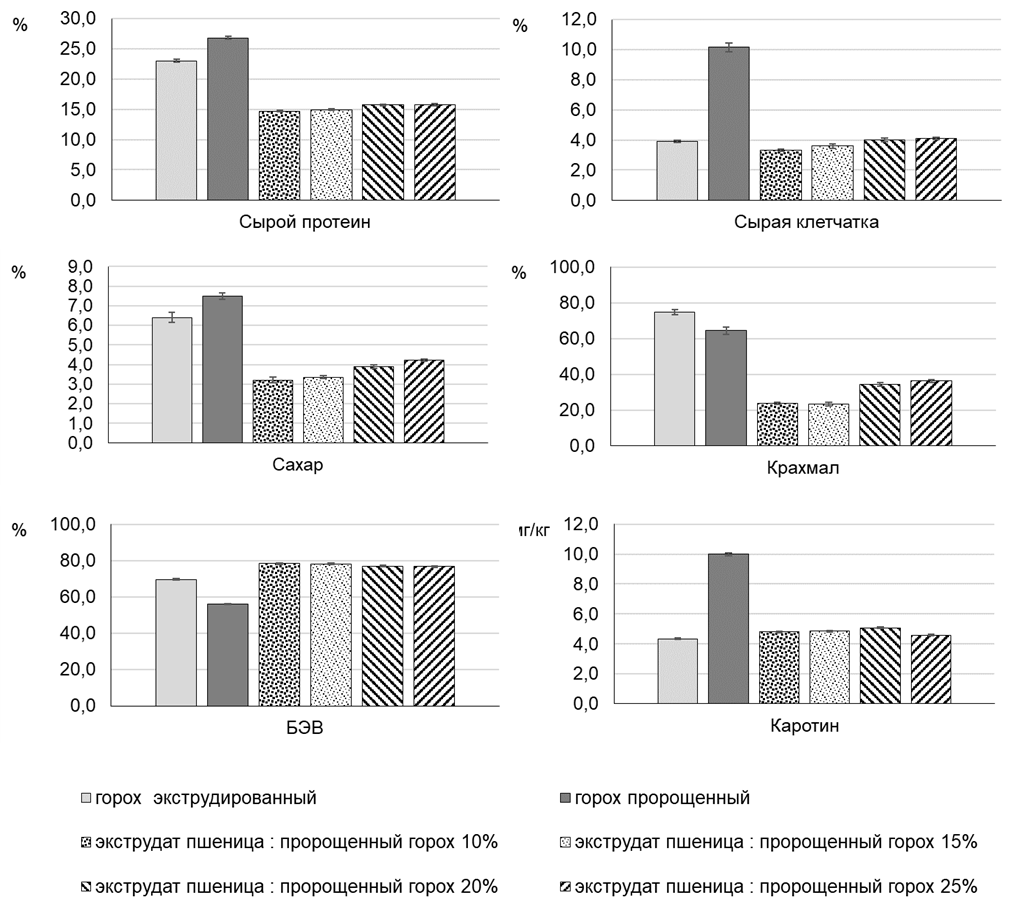

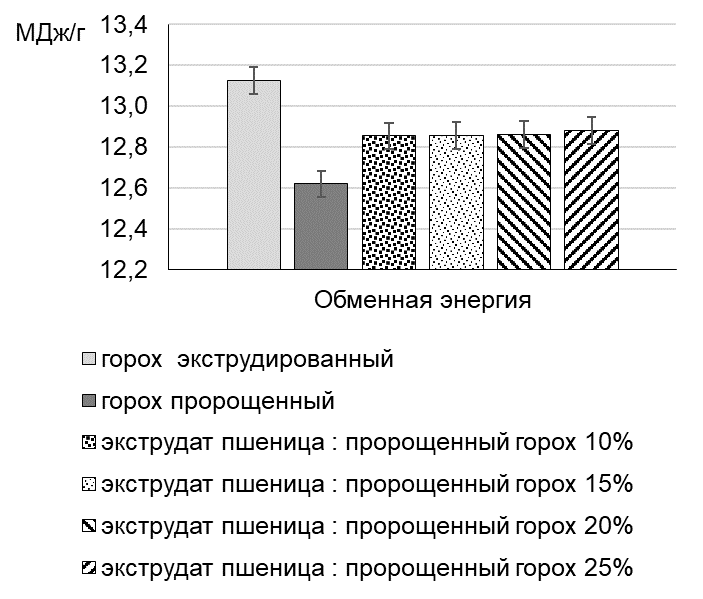

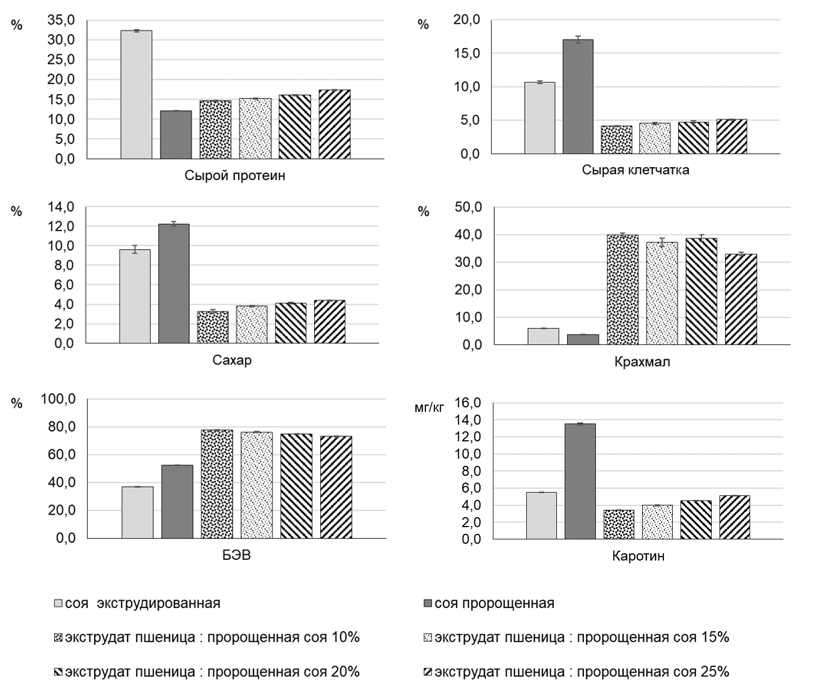

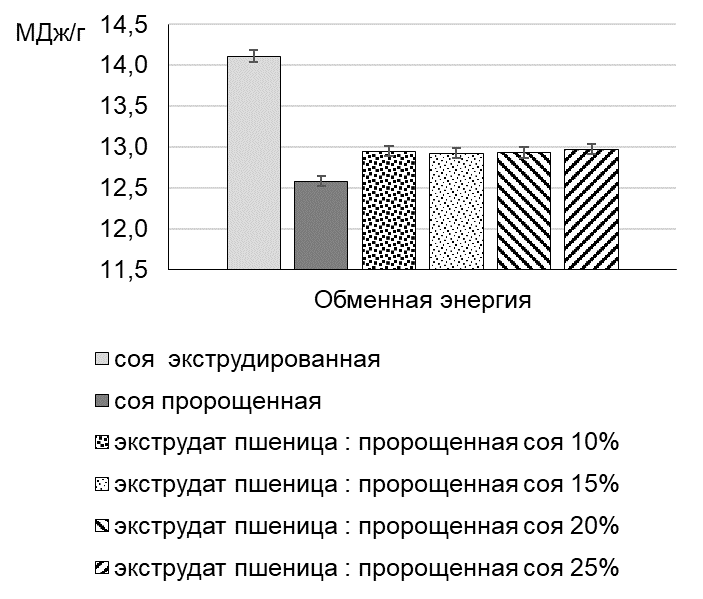

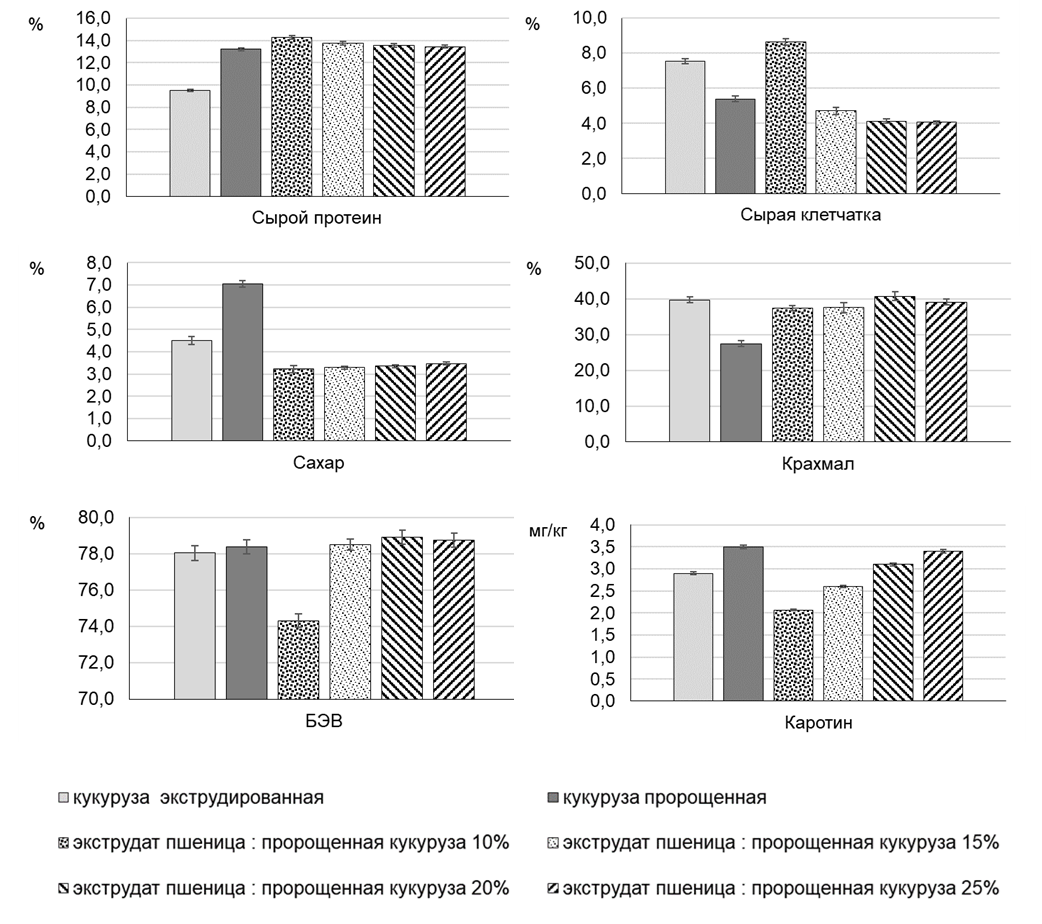

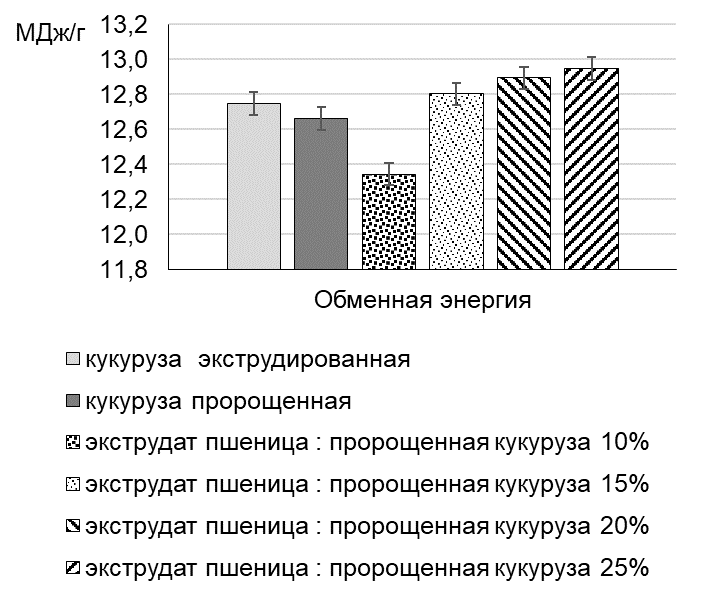

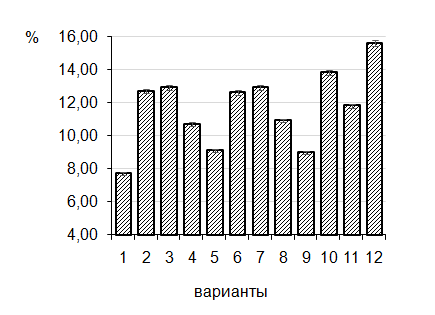

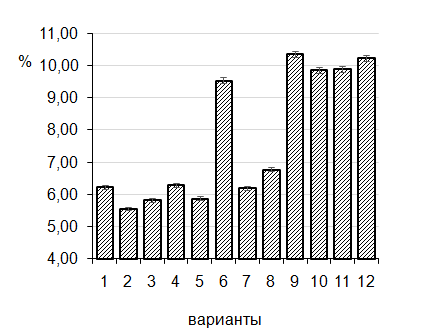

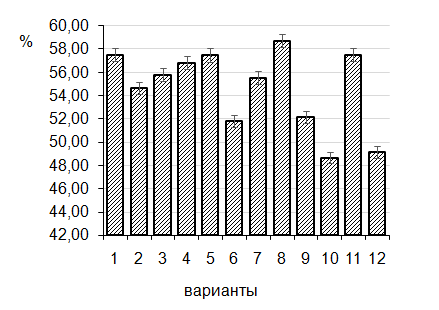

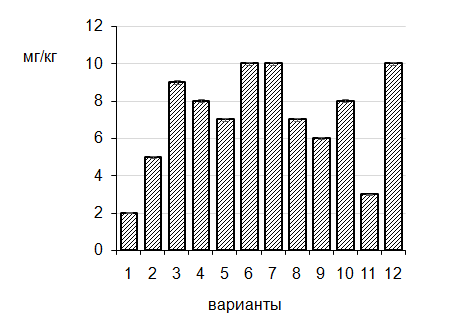

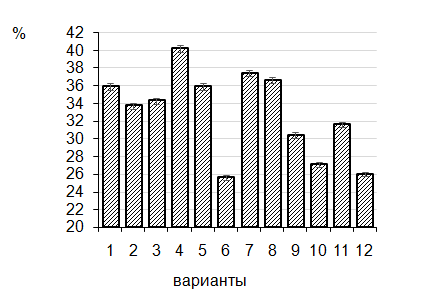

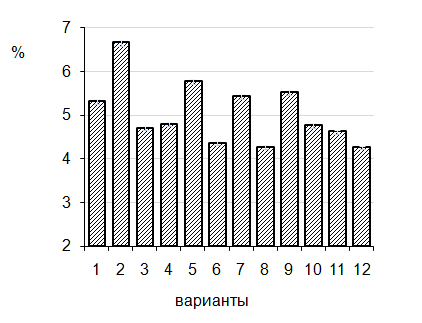

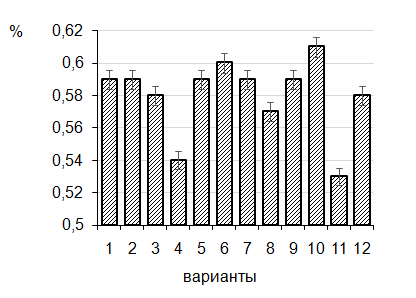

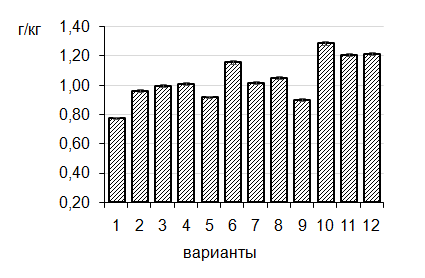

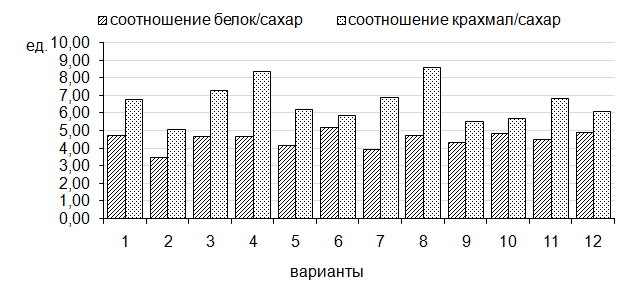

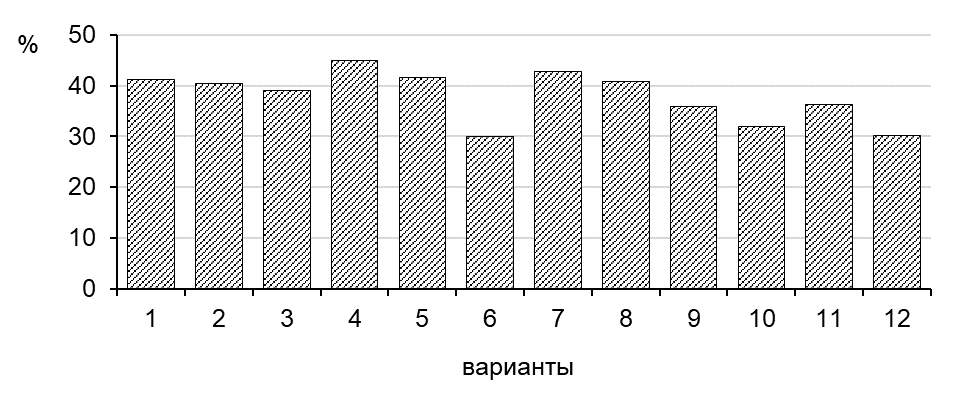

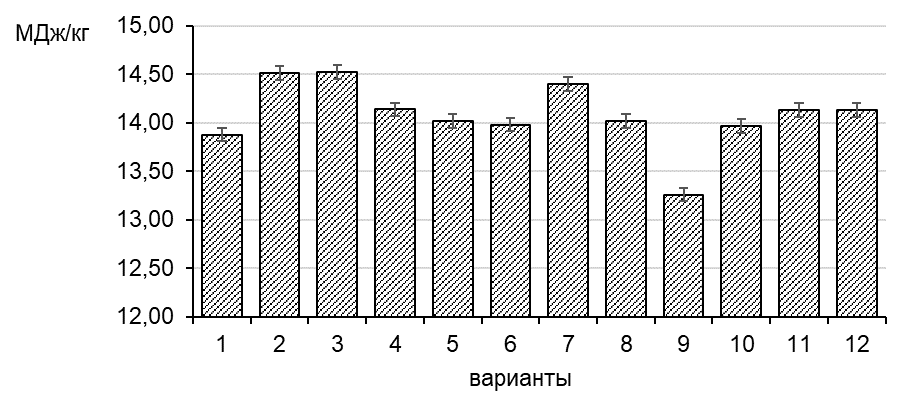

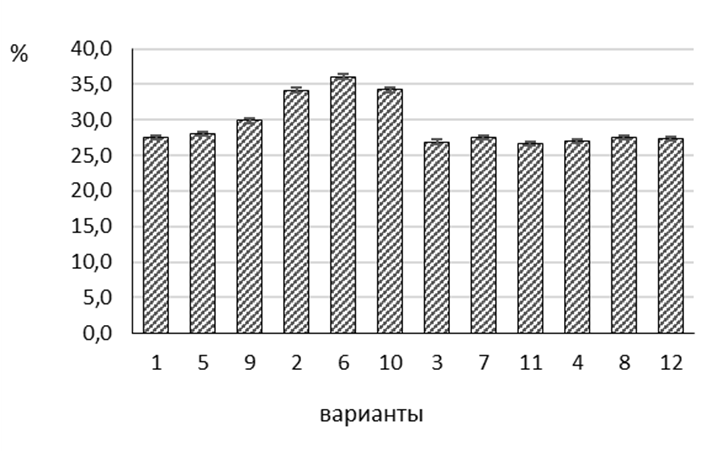

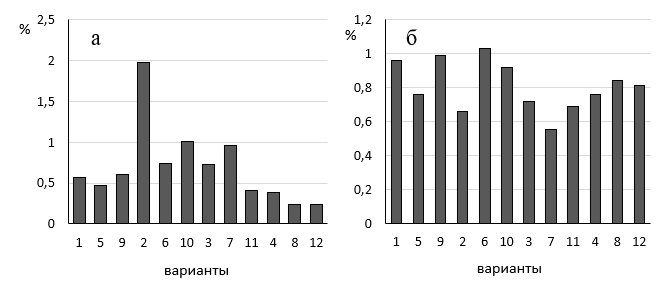

На втором этапе проводились исследования с использованием следующих вариантов получения экструдированных смесей: из нативного и пророщенного зерна пшеницы, нативного зерна пшеницы и пророщенного рапса, нативного зерна пшеницы и пророщенного гороха, нативного зерна пшеницы и пророщенного овса, нативного зерна пшеницы и пророщенной сои, нативного зерна пшеницы и пророщенной кукурузы.

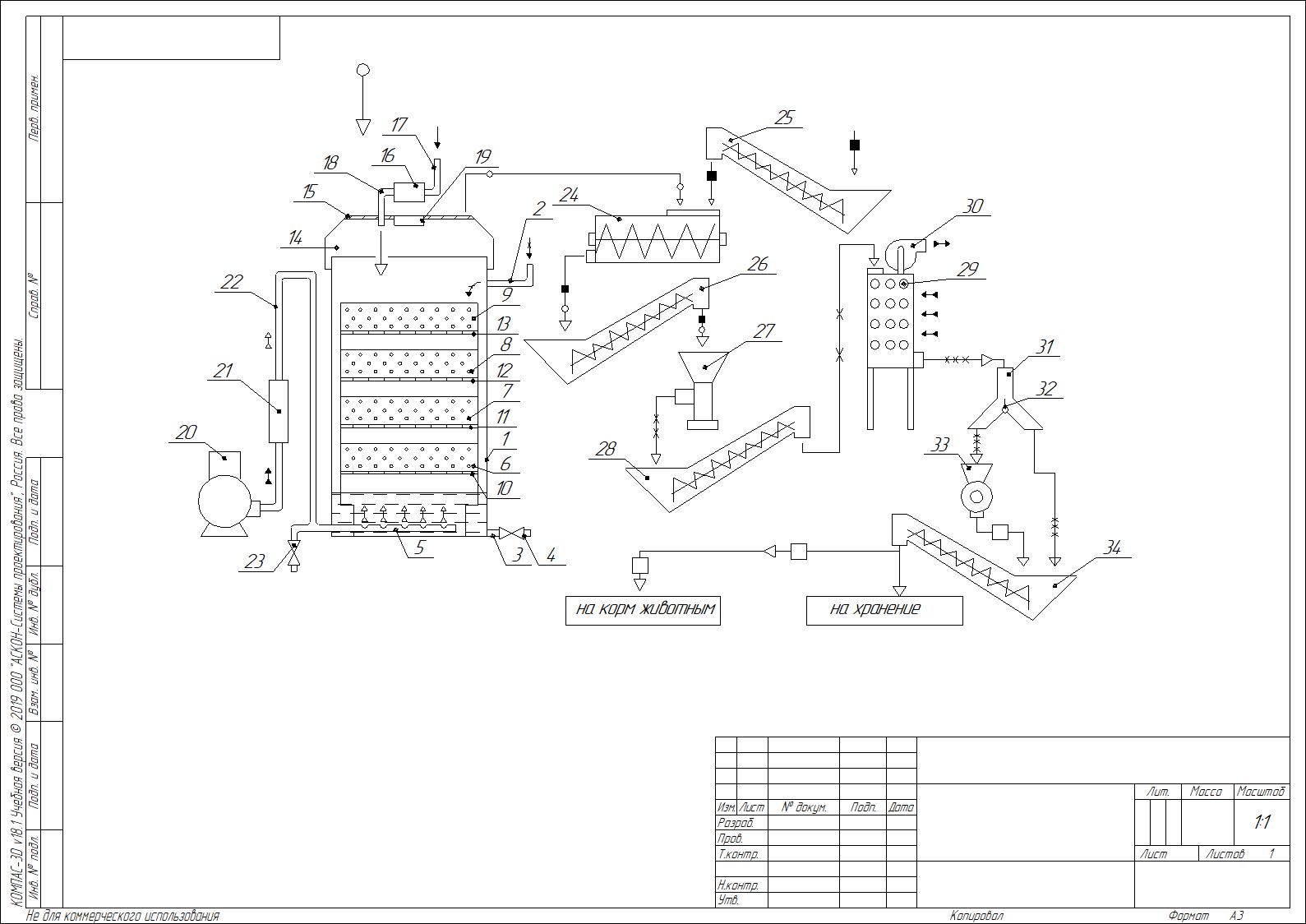

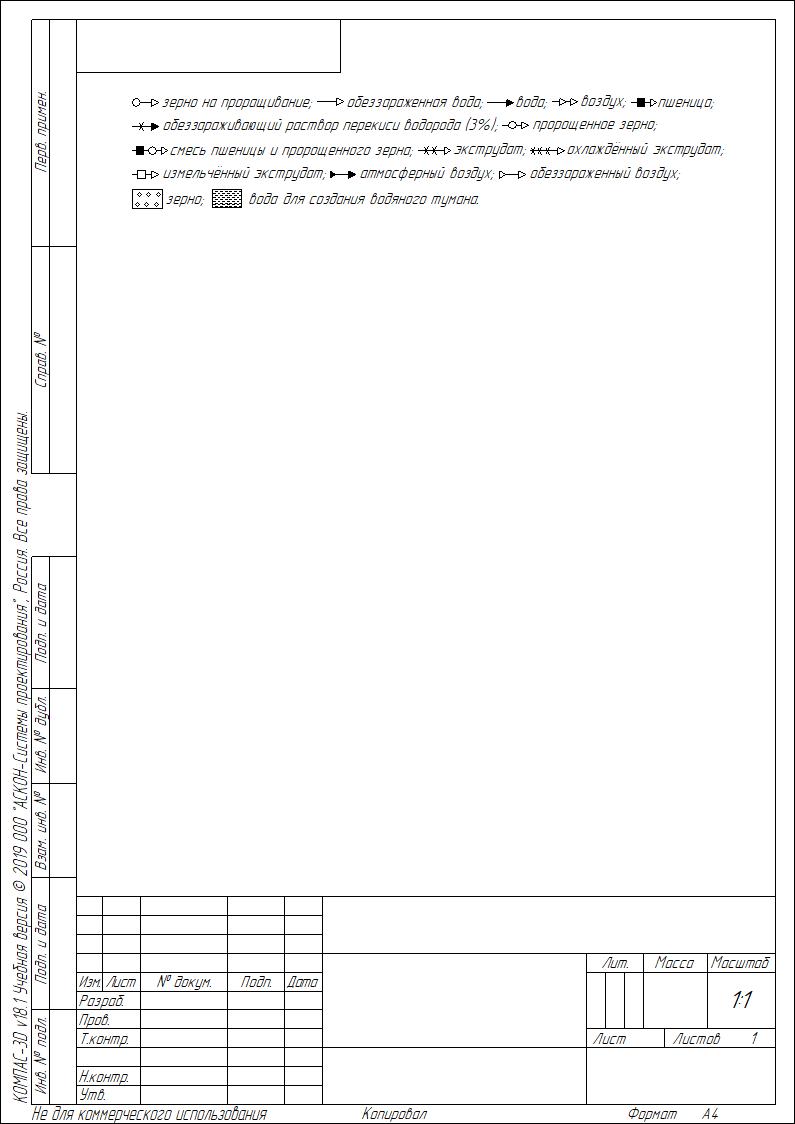

Схема технологического процесса производства экструдированной смеси с предварительным проращиванием одного из компонентов представлена на рисунке 2.3.

Обеззараживание зерна (замачивание в 1,5–3 % растворе пероксида водорода в течение 10 минут)

Зерно для проращивания

Проращивание зерна (промывание зерна обеззараженной проточной водой (2 мин.); замачивание зерна (6 ч.); промывание зерна (1 мин.); проращивание зерна в затемнённых условиях при температуре 20 °С; через каждые 45 мин. на 15 мин. насыщение зерна влагой в виде тумана; через каждые 6 часов перемешивание и промывание зерна путём заполнения и слива из установки воды.

Смешивание

(пророщенное зерно в составе смеси 10 %,

15 %, 20 % и 25 %)

Зерно пшеницы

Экструдирование (экструдер ЭК-100)

Охлаждение

на корм животным

Измельчение

включение в

состав

комбикорма

Рисунок 2.3 – Схема технологического процесса производства

экструдированной смеси с предварительным проращиванием

одного из компонентов

Условия проращивания подбирали, учитывая физиологические особенности процесса. Для эффективного проращивания зерна требуется сочетание достаточной влажности, благоприятной температуры и доступа воздуха (Козьмина Н.П., 1976; Нарцисс Л., 2007). Согласно ГОСТ 12038-84 «Семена сельскохозяйственных культур. Метод определения всхожести» оптимальными для используемых культур условиями является температура 20°С и отсутствие света на начальных этапах проращивания. Активность процесса прорастания обеспечивается постоянным поступлением воды в течение всего периода проращивания, однако для начала прорастания необходима сравнительно, низкая влажность зерна — около 35 — 40 % (Казаков Е.Д., Кретович В.Л., 1989; Казаков Е.Д., 1996; Казаков Е.Д., Карпиленко Г.П., 2005; Синельникова О.В., 2010). Обычно процесс замачивания заканчивается тогда, когда содержание влаги в зерне достигает 42-44% — такой уровень влаги является равновесной величиной, при которой гидростатическое давление в клетках равно осмотическому давлению, создаваемому клеточным соком (Максимова Г.И., 2002; Казаков Е.Д., Карпиленко Г.П., 2005). В связи с этим для достижения указанной влажности зерно замачивали в течение 6 ч., затем для обеспечения доступа воздуха воду сливали, а необходимую влажность поддерживали за счет процесса туманообразования в камере проращивания. Для удаления микроорганизмов и ингибиторов роста зерно подвергали периодическому промыванию водой.

Пророщенное зерно вносили в состав смесей в количестве 10 %, 15 %, 20 % и 25 %.

Пророщенное зерно (с ростками и корешками до 2 мм) смешивали с не пророщенным зерном. Полученные смеси экструдировали на экструдере ЭК-100.

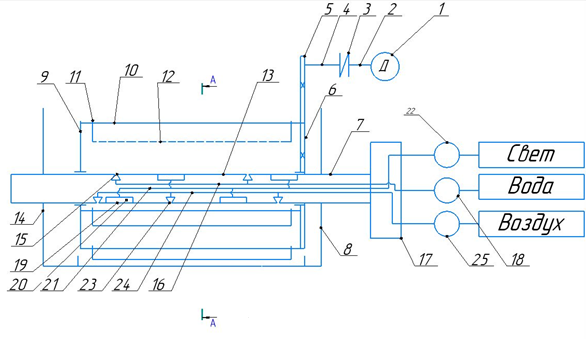

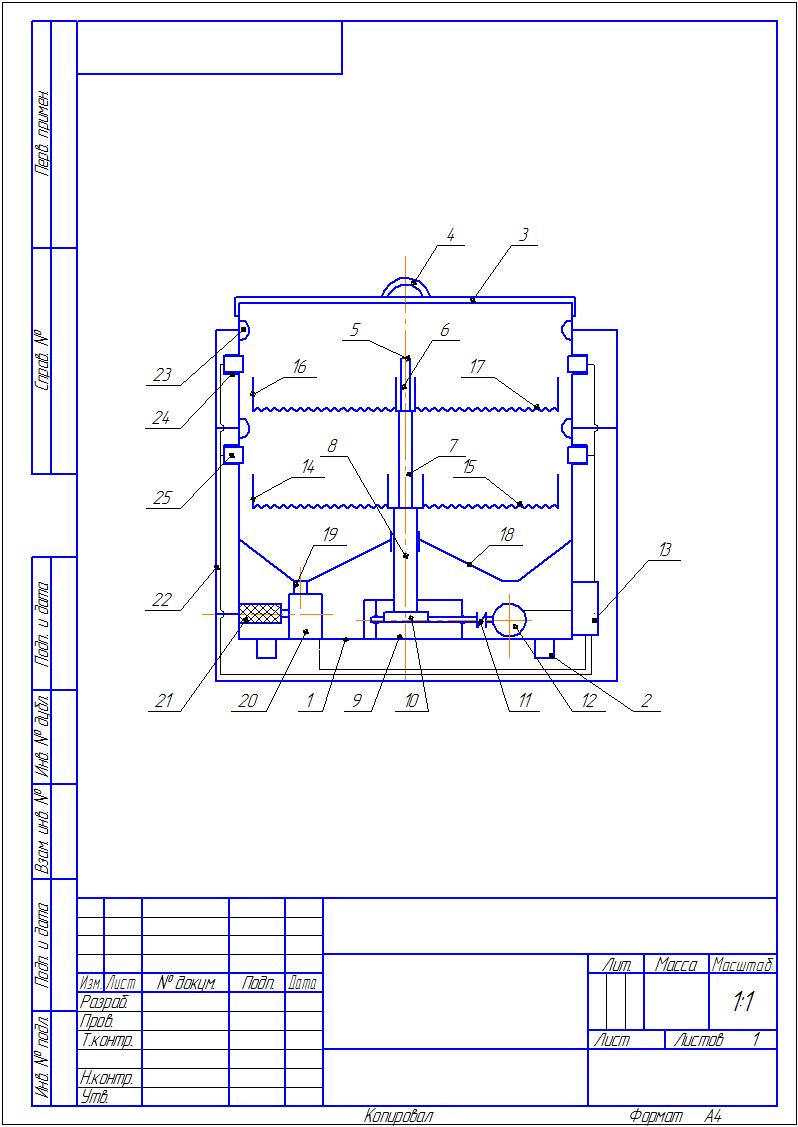

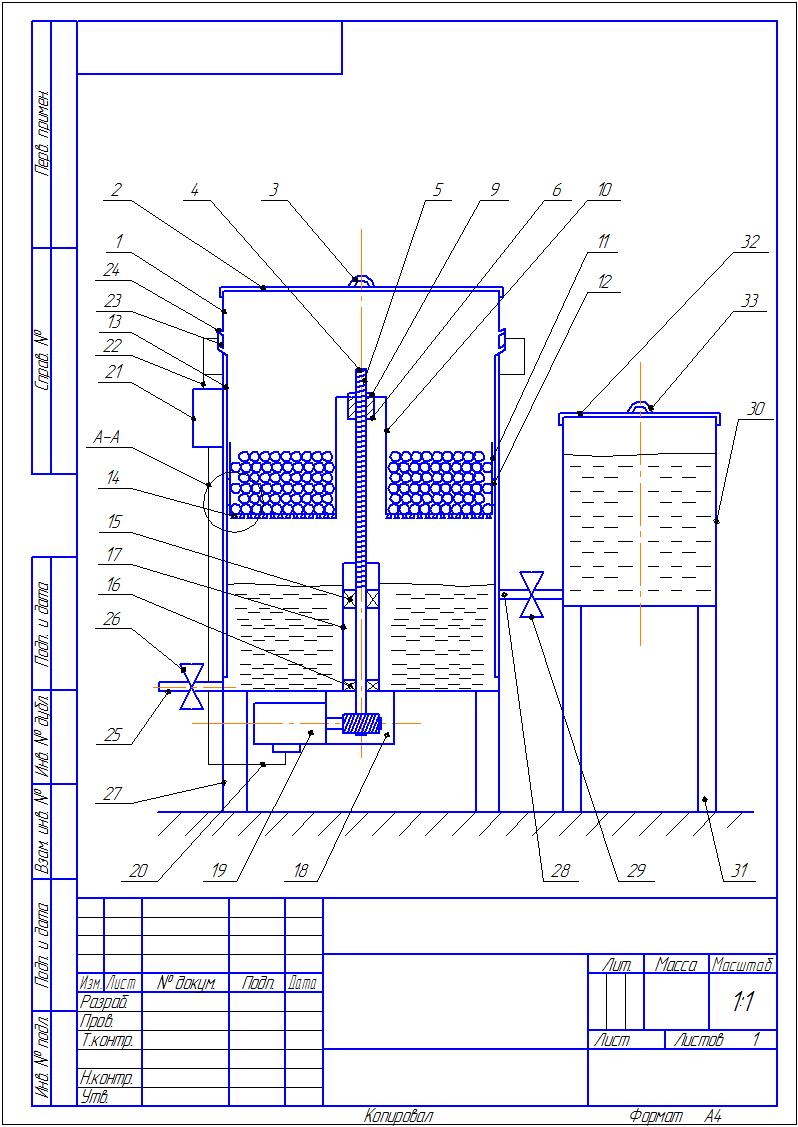

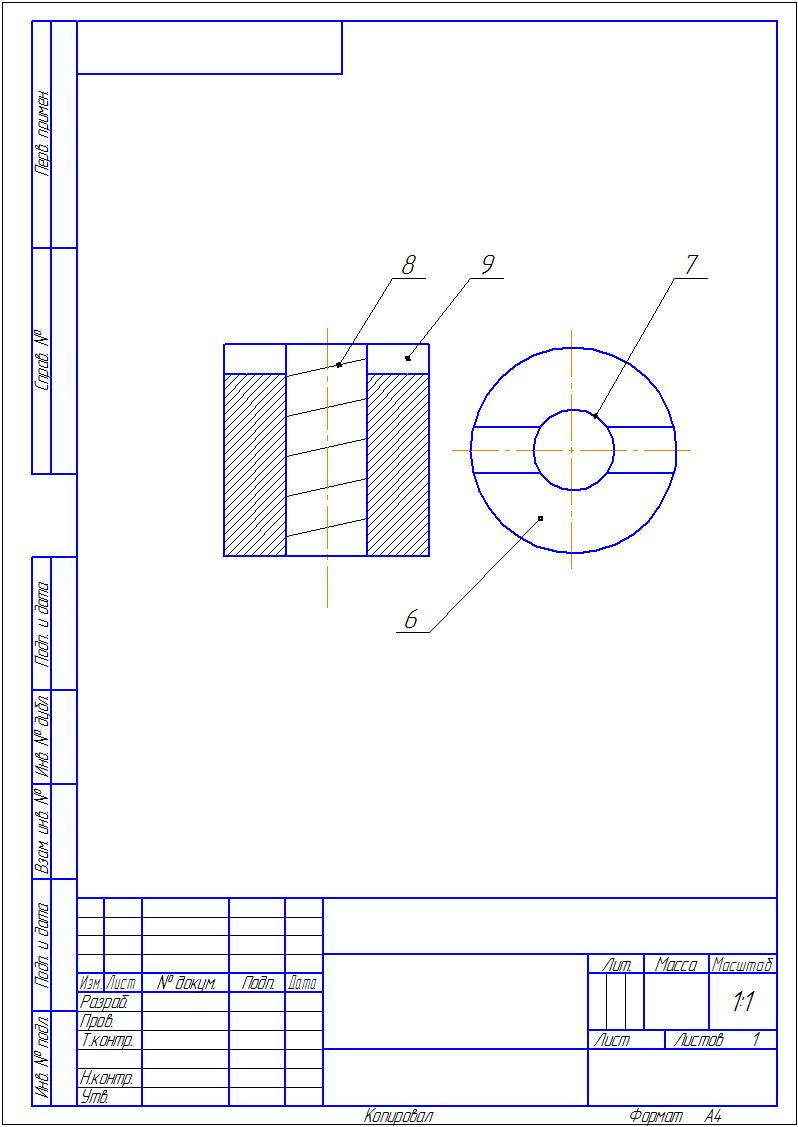

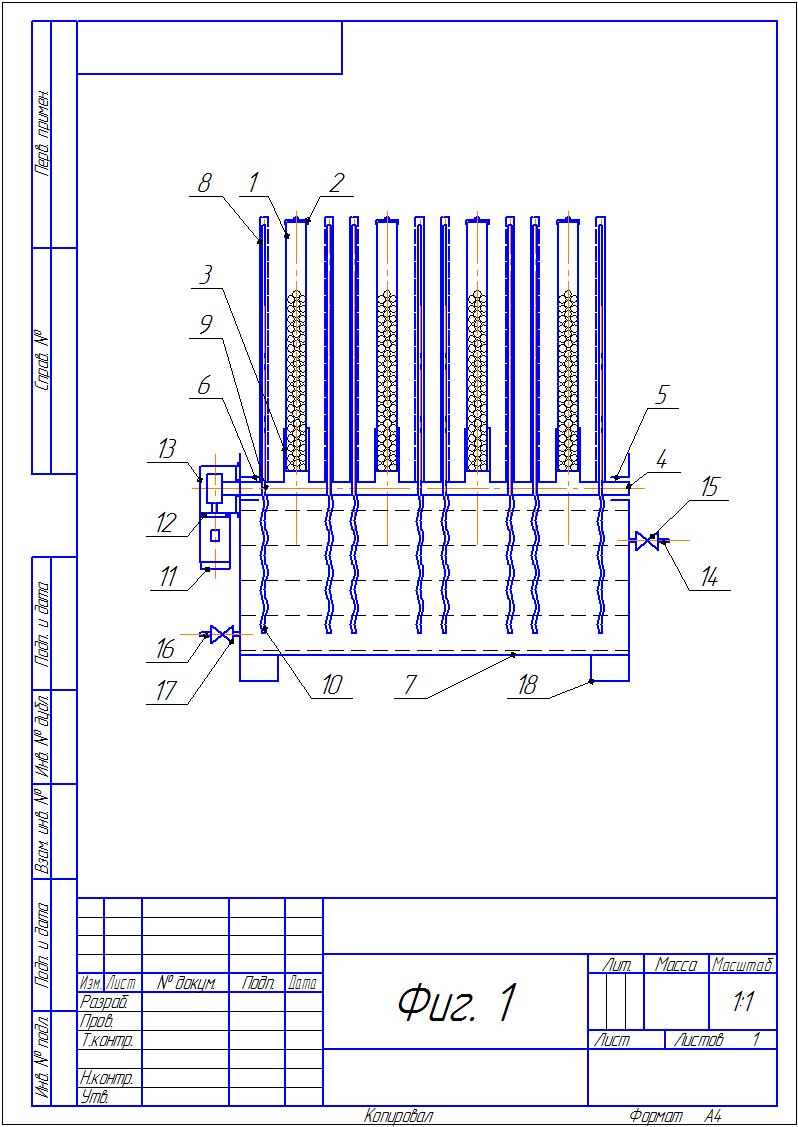

Проектируемая технологическая линия подготовки к скармливанию зерновых кормов, обрабатываемых методом экструдирования с предварительным проращиванием одного из компонентов (рисунок 2.4), включает устройство для проращивания зерна состоящее из корпуса 1, в верхней части которого рас положен патрубок 2 для подачи внутрь устройства обеззараживающего раствора, в нижней патрубок 3 с вентилем 4 для слива воды и обеззараживающего раствора. Для равномерного распределения воздушного потока в нижней части корпуса 1 расположен распределительный воздушный коллектор 5. Внутри корпуса друг на друга установлены ёмкости для зерна 6, 7, 8, 9 с перфорированными днищами 10, 11, 12, 13, размеры отверстий которых меньше размеров отдельных зерновок. Сверху корпус закрывается крышкой 14 с отверстиями 15 для выхода воздуха. На крышке установлено устройство для обеззараживания воды 16 с входным 17 и выходным 18 патрубками.

Проектируемая установка для проращивания зерна является универсальной, так как может использоваться для проращивания зерна до проростков длиной 2-5 мм, так и для получения гидропонной зелени. Для получения гидропонной зелени внутри крышки установлена фитолампа 19, которая работает до 7-10 суток в зависимости от проращиваемой культуры. Воздух в корпус 1 нагнетается компрессором 20 через устройство для обеззараживания воздуха 21 и гидрозатвор 22, на котором для слива воды имеется вентиль 23.

Проектируемая технологическая линия при проращивании зерна до проростков длиной 2-5 мм работает следующим образом.

Рисунок 2.4 – Схема технологической линии производства экструдированных кормов с предварительным

проращиванием одного из компонентов

Открывается крышка 14 установленная в верхней части корпуса 1. В корпус устанавливается ёмкость для зерна 6, имеющая перфорированное днище 10, в которую помещается зерно для проращивания. После заполнения ёмкости 6 на неё устанавливается ёмкость 7 с перфорированным днищем 11, происходит заполнение зерном. Далее устанавливается ёмкость 8 с перфорированным днищем 12 и также заполняется зерном.

После установки ёмкости 9 с перфорированным днищем 13 и заполнения её зерном закрывается крышка 14. Через патрубок 2 в корпус 1 подаётся раствор для обеззараживания зерна (перекись водорода 1,5 %) заполняя его по верхнюю кромку ёмкости 9, при этом вентиль 4 расположенный на патрубке 3 закрыт.

Обеззараживание зерна осуществляется в течение 10 минут. Открывается вентиль 4, обеззараживающий раствор сливается из корпуса. Далее осуществляется промывание зерна обеззараженной с помощью ультрафиолетового излучения в устройстве 16 проточной водой в течение 2 минут. Вода из водопроводной сети подаётся в обеззараживающее устройство 16 через патрубок 17, а в корпус через патрубок 18.

По окончании процесса промывания закрывается вентиль 4, корпус 1 заполняется обеззараженной водой по верхнюю кромку ёмкости 9, происходит процесс замачивания зерна в течение 6 часов. После чего вентиль 4 открывается, после слива воды из корпуса 1 осуществляется процесс промывания зерна проточной обеззараженной водой в течение 1 минуты, вентиль 4 закрывается. Нижняя часть корпуса 1 заполняется слоем обеззараженной воды выше распределительного воздушного коллектора 5 и ниже перфорированного днища 10 ёмкости 6 (см. рисунок 2.4). Начинается процесс проращивания зерна в затемнённых условиях при температуре 20 °С в течение 48 часов.

В процессе проращивания через каждые 45 минут на 15 минут включается в работу компрессор 20, который нагнетает поток воздуха через устройство для его обеззараживания 21 с помощью ультрафиолетового излучения, гидрозатвор 22 в распределительный воздушный коллектор 5. Обеззараженный воздух, проходя через слой воды в нижней части корпуса 1 насыщается влагой и в виде тумана проходит через ёмкости для зерна 6, 7, 8, 9, чем обеспечиваются оптимальные условия по влажности для проращивания зерна. Отработанный воздух удаляется из корпуса 1 через отверстия 15 крышки 14. Через каждые 6 часов происходит перемешивание зерна путём заполнения корпуса 1 и слива из него обеззараженной воды, а через каждые 12 часов в течение 1 минуты осуществляется промывание зерна проточной водой.

По окончании процесса проращивания вода из корпуса 1 и воздушного коллектора 5 сливается через вентили 4 и 23. Открывается крышка 14, ёмкости 6, 7, 8, 9 извлекаются из корпуса 1, пророщенное зерно подаётся в смеситель 24 где смешивается с зерном нативной пшеницы, поступающей по транспортёру 25. Смесь пророщенного зерна и нативной пшеницы транспортёром 26 подаётся в экструдер 27.

Полученный экструдат транспортёром 28 подаётся в охладитель 29, где охлаждается атмосферным воздухом нагнетаемым вентилятором 30. Охлаждённый до температуры не выше 5 °С окружающей среды экструдат поступает в переключатель потока 31 где с помощью заслонки 32 направляется в измельчитель 33 или на транспортёр 34 и далее на корм животным (на хранение). Измельчённый экструдат поступает на транспортёр 34 и далее направляется для включения в состав комбикормов.

Для определения влажности и температуры воздуха при проращивании зерна использовался гигрометр IT-8-RHT.

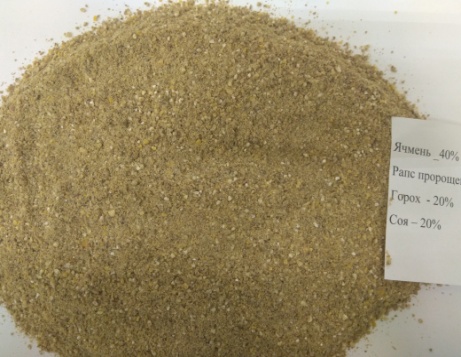

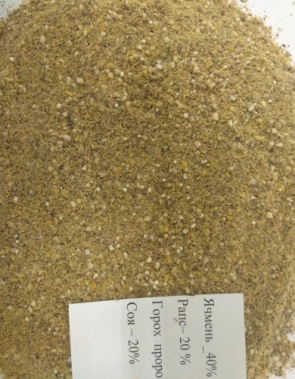

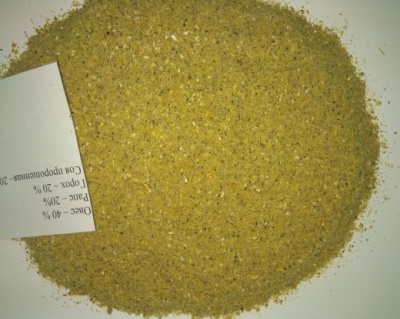

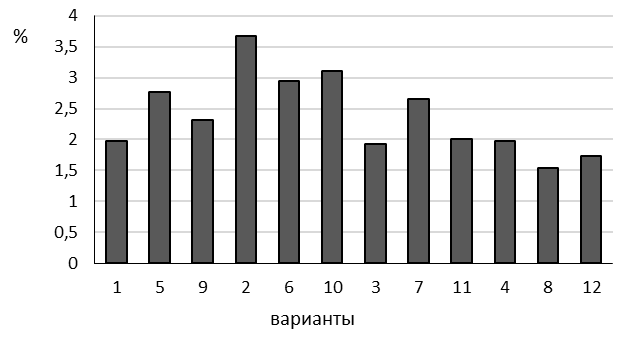

На третьем этапе экструдировали четырехкомпонентную смесь. Исследования проводились с включением в смесь перед экструдированием наибольшей доли (40%) пшеницы, овса, ячменя.

Исследования с включением в смесь наибольшей доли пшеницы проводились в четырех вариантах. Содержание компонентов смеси перед экструдированием представлено в таблице 2.1.

Таблица 2.1 – Содержание компонентов в смеси на основе пшеницы

| Наименование образцов | Содержание компонентов в смеси, % | |||

| 1 вариант | 2 вариант | 3 вариант | 4 вариант | |

| Пшеница | 40 | 40 | 40 | 40 |

| Рапс | 20

(пророщенный) |

20 | 20 | 20 |

| Соя | 20 | 20

(пророщенная) |

20 | 20 |

| Горох | 20 | 20 | 20 (пророщенный) | — |

| Кукуруза | 20 (пророщенная) | |||

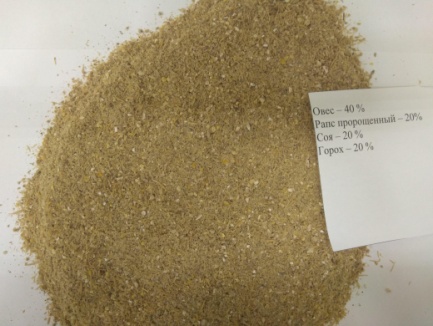

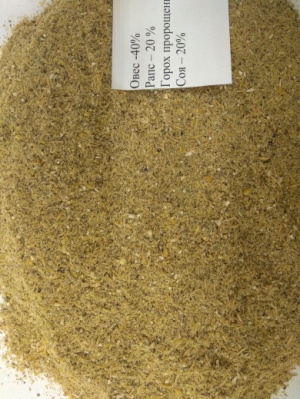

Исследования с включением в смесь наибольшей доли овса проводились в четырех вариантах. Содержание компонентов смеси перед экструдированием представлено в таблице 2.2.

Таблица 2.2 – Содержание компонентов в смеси на основе овса

| Наименование образцов | Содержание компонентов в смеси, % | |||

| 1 вариант | 2 вариант | 3 вариант | 4 вариант | |

| Овес | 40 | 40 | 40 | 40 |

| Рапс | 20

(пророщенный) |

20 | 20 | 20 |

| Соя | 20 | 20

(пророщенная) |

20 | 20 |

| Горох | 20 | 20 | 20 (пророщенный) | — |

| Кукуруза | 20 (пророщенная) | |||

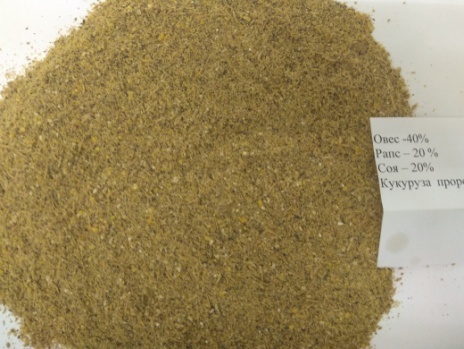

Исследования с включением в смесь наибольшей доли ячменя проводились в четырех вариантах. Содержание компонентов смеси перед экструдированием представлено в таблице 2.3.

Таблица 2.3 – Содержание компонентов в смеси на основе ячменя

| Наименование образцов | Содержание компонентов в смеси, % | |||

| 1 вариант | 2 вариант | 3 вариант | 4 вариант | |

| Ячмень | 40 | 40 | 40 | 40 |

| Рапс | 20

(пророщенный) |

20 | 20 | 20 |

| Соя | 20 | 20

(пророщенная) |

20 | 20 |

| Горох | 20 | 20 | 20 (пророщенный) | — |

| Кукуруза | 20 (пророщенная) | |||

Исходное сырье и готовая продукция согласно разработанной рецептуры исследовалась по аккредитованным методикам в научно-исследовательском испытательном центре Красноярского ГАУ, ФГБУ «Красноярский референтный центр Россельхознадзора» (определение нитратов, афлатоксина В1, сальмонеллы, энтеропатогенных типов кишечной палочки, общей бактериальной обсемененности) и ФГБУ ГЦАС «Красноярский» (массовой доли влаги и сухих веществ (летучих веществ), сырого протеина, сырого жира, сырой клетчатки, натрия, кальция, калия, нитрат-ионов, хлорид- ионов, витамина А (каротин), общего содержания фосфора, растворимых и легкогидролизуемых углеводов (сахар, крахмал), токсичных металлов (кадмий, свинец, цинк, медь), аминокислот (цистин, лизин, фенилаланин, гистидин, лейцин, метионин, валин, треонин, триптофан (ФТК-производные).

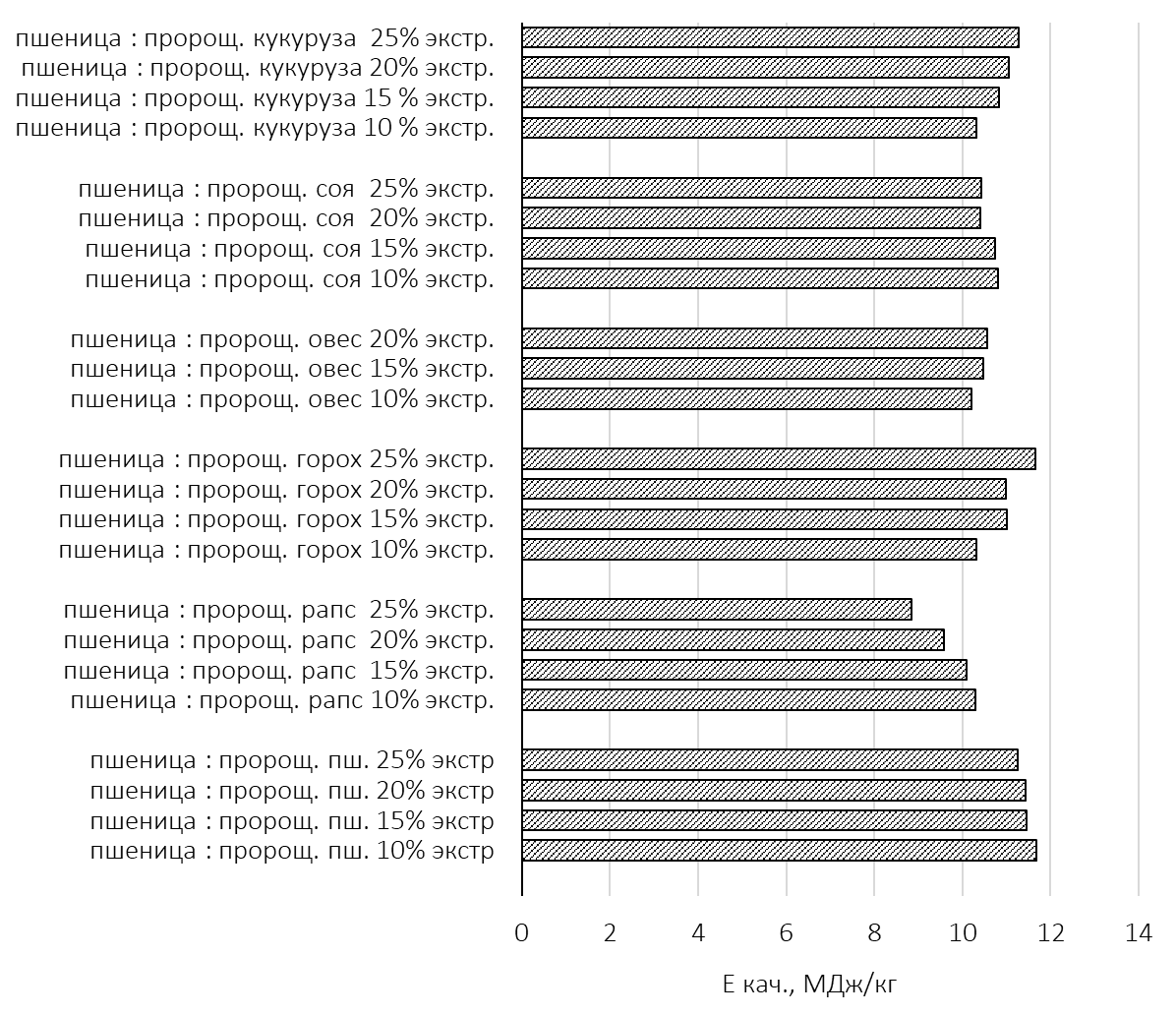

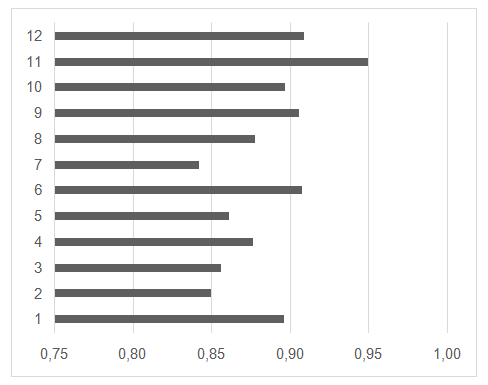

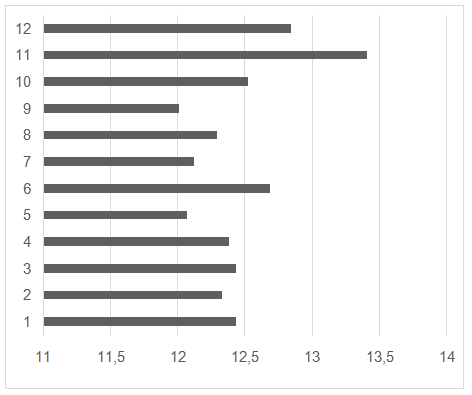

Оценка качества корма по экологическим и энергетическим показателям проводилась по эколого-энергетическому показателю качества продукции (Цугленок Н.В. и др., 2004):

![]() (2.1)

(2.1)

где Екач — эколого-энергетический показатель качества продукции;

ОЭ — энергосодержание корма, МДж/кг СВ;

КТМО — коэффициент экологической безопасности корма.

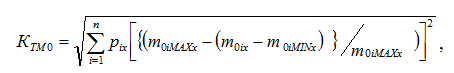

Коэффициент экологической безопасности корма определяется по формуле:

(2.2)

(2.2)

где – взвешенные значения i-го элемента тяжелого металла;

т.е. – взвешенные (i = 1, n);

– максимально-допустимая масса i-го металла в исходном продукте;

– масса i-го металла в исходном продукте;

– минимально возможная масса (фон) i-го металла в исходном продукте.

Если тяжелых металлов в корме нет совсем, т.е. все то

– наилучший (и наибольший) показатель качества корма.

При mi х < m0iMAXТМ – КТМО < 1.

При mi х > m0iMAXТМ – КТМО стремится к 0.

3 Разработка технических решений по усовершенствованию оборудования для проращивания зерновых и зернобобовых культур

3.1 Анализ существующего серийно выпускаемого технологического оборудования для проращивания зерновых и зернобобовых культур

Аппарат «Живица» для получения проростков семян сельскохозяйственных культур АП-800 (рис. 3.1), техническая характеристика приведена в таблице 3.1.

Таблица 3.1 – Техническая характеристика аппарата «Живица» АП-800

| Наименование показателя | Значение |

| Вместимость, м3 | до 0,8 |

| Потребляемая мощность, кВт | до 5 |

| Габариты, м | 1,97 х 1,4 х 2,6 |

| Масса (без компрессора), т | 0,5 |

| Высота загрузки, м | 2,6 |

| Высота выгрузки, м | 0,8 |

| Диаметр выгрузного патрубка, мм | 200 |

| Температура эксплуатации, С° | ≥ -5 |

| Площадка обслуживания | Да |

| Установка | В помещении |

| Труба подача/слив воды, мм | 57 |

| Автоматическая регулировка температуры | Да |

| Компрессор с осушителем | Remeza СБ 4/С-100 LB 50 |

| Виброустановка | ЭВ-320Е |

Рисунок 3.1 –- Аппарат «Живица» для получения проростков семян сельскохозяйственных культур

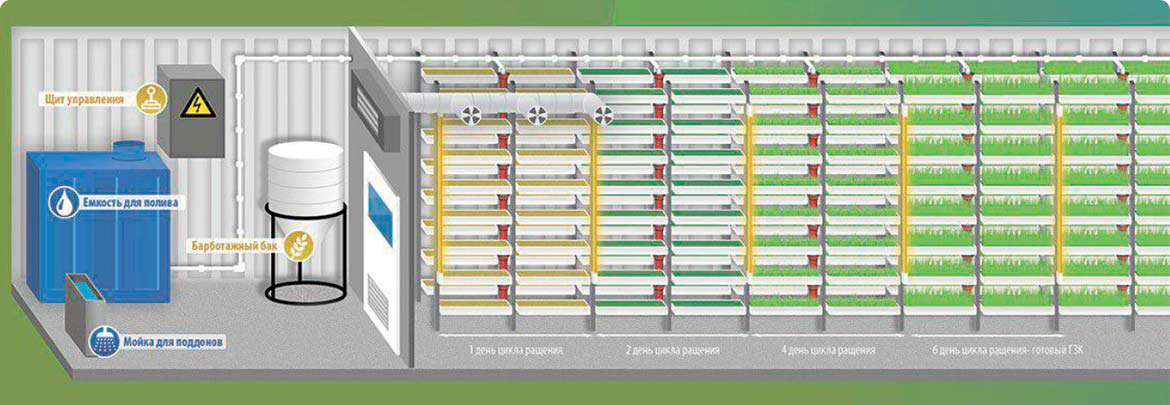

УГЗК 500 (рис. 3.2) предназначена для производства гидропонного корма производительностью от 400 до 500 кг в день. Ежедневная производительность установки зависит от качества семян и соблюдения технологии. 1 кг зерна = 7 кг гидропонного зеленого корма.

Установка собирается на основе утепленного контейнера длиной 12 метров и состоит из двух залов: манипуляционного зала и зала ращения. В манипуляционном зале располагается проращиватель, емкость для воды, машина для мойки поддонов и блок управления установкой. В зале проращивания находятся 6 модульных стеллажей, на которых располагаются 192 поддона для ращения. Также в этом зале установлены модульные герметичные светильники, система кондиционирования и вентиляции.

Рисунок 3.2 – Общий вид установки для производства гидропонного корма УГЗК-500

Шкаф по производству микрозелени (рис. 3.3) – это эффективное универсальное стационарное габаритное автоматизированное устройство непрерывного цикла, предназначенное для выращивания экологически чистых гидропонных плантаций салатов, рассады, кормов, травы для спорткомплексов и т.п. в течение круглого года. При этом в одном шкафу можно одновременно выращивать несколько различных культур. Изделие может быть использовано как в условиях небольших фермерских хозяйств, так и на крупном специализированном предприятии.

Рисунок 3.3 – Общий вид шкафа для производства микрозелени

Шкаф для проращивания семян (гидропоника) представляет собой полость, которая с фронтальной стороны закрывается прозрачными панелями. Внутрь помещается стеллаж с лотками, выстроенными по принципу «этажерка». На лотках содержится специальный грунт, питательный раствор или минеральная вата. Слой делится на рядки для посадки культур. Система полива может быть выстроена в соответствии с требованиями клиента. Время включения и паузы системы освещения (флуоресцентные лампы) регулируется. Система вентиляции обеспечивает полноценный доступ воздуха к каждому лотку.

Шкаф-теплица управляется системой на основе цифровой элементной базы. Для обслуживания достаточно одного оператора.

Автоматическая установка по производству гидропонного зеленого корма ГУ — М 20 (рис. 3.4).

Рисунок 3.4 – Общий вид автоматической установки по производству гидропонного зеленого корма ГУ — М 20

Автоматическая установка по производству гидропонного зеленого корма ГУ — М 20 предназначена для мелких подворий. Позволяет вырастить до 20 кг., готового зеленого корма в сутки. (Этого объема зеленого корма достаточно для кормления: 1-й коровы либо 3 свиней, либо 8 овец, либо 20 кроликов, либо 100 кур).

Автоматическая установка состоит из стеллажа в сборе, комплекта для полива, комплект для слива, лотков для проращивания и торцевых заглушек.

Расходы на производство 20 кг/сут. корма зеленого на установке ГУ — М 20 составляют:

– Расход зерна, 3 кг. (в зависимости от типа зерна);

– Расход воды, 15 л (без учета промывки и замачивания);

– Расход электроэнергии, 0,1 кВт/ч (без учета освещения и терморегуляции);

– Трудозатраты, 0,5 человеко-часов.

Технические характеристики гидропонной установки ГУ — М 20 приведена в таблице 3.2.

Таблица 3.2 – Технические характеристики гидропонной установки ГУ — М 20

| Наименование показателя | Значение |

| Габаритные размеры, мм | 2100*640*1480 |

| Масса, кг | 48 |

| Масса при полной загрузке, кг | 258 |

| Нагрузка при полной загрузке, кг/м2 | 191 |

| Площадь, м2 | 1,35 |

| Необходимая площадь помещения, м2 | 8 |

Гидропонная установка для зелёного корма

Установка для зелёного гидропонного корма (рис. 3.5) предназначена для производства гидропонного зеленого корма (проращивания зерна). Техническая характеристика вертикальной гидропонной установки приведена в таблице 3.3.

Рисунок 3.5 – Общий вид гидропонной установки для зелёного корма

Таблица 3.3 – Техническая характеристика вертикальной гидропонной установки

| Наименование показателя | Значение |

| Количество ярусов, шт | 8 |

| Количество лотков на одном ярусе, шт | 3 |

| Общее количество лотков, шт | 24 |

| Тип светильника | светодиодный фитосветильник |

| Размеры, см

– Высота: – Ширина: – Глубина: |

205

122 80 |

| Ширина лотка, см | 21 |

Каркас гидропонной установки нержавеющий и изготавливается из оцинкованной стали. В Каркас устанавливаются удобные, легкие, износостойкие поддоны изготовленные из нержавеющей (или из оцинкованной) стали. Вертикальная гидропонная установка комплектуется баком для слива воды и падающим насосом.

3.2 Патентные исследования разработанных конструкций устройств для проращивания зерна

В рамках патентного поиска по разработанным конструкциям устройств для проращивания семян производился анализ патентов, принадлежащих следующим категориям международной патентной классификации: А01С 1/00, А01С 1/02.

Также производился поиск без ограничения разделов классификаций по следующим ключевым словам и фразам:

- устройство для проращивания семян;

- проращиватель;

- машина для проращивания зерна.

В дополнение поиск выборочно проводился и по базам данных, базам знаний и экспертным системам.

В качестве результата поиска рассмотрены наиболее близкие к теме исследования патенты:

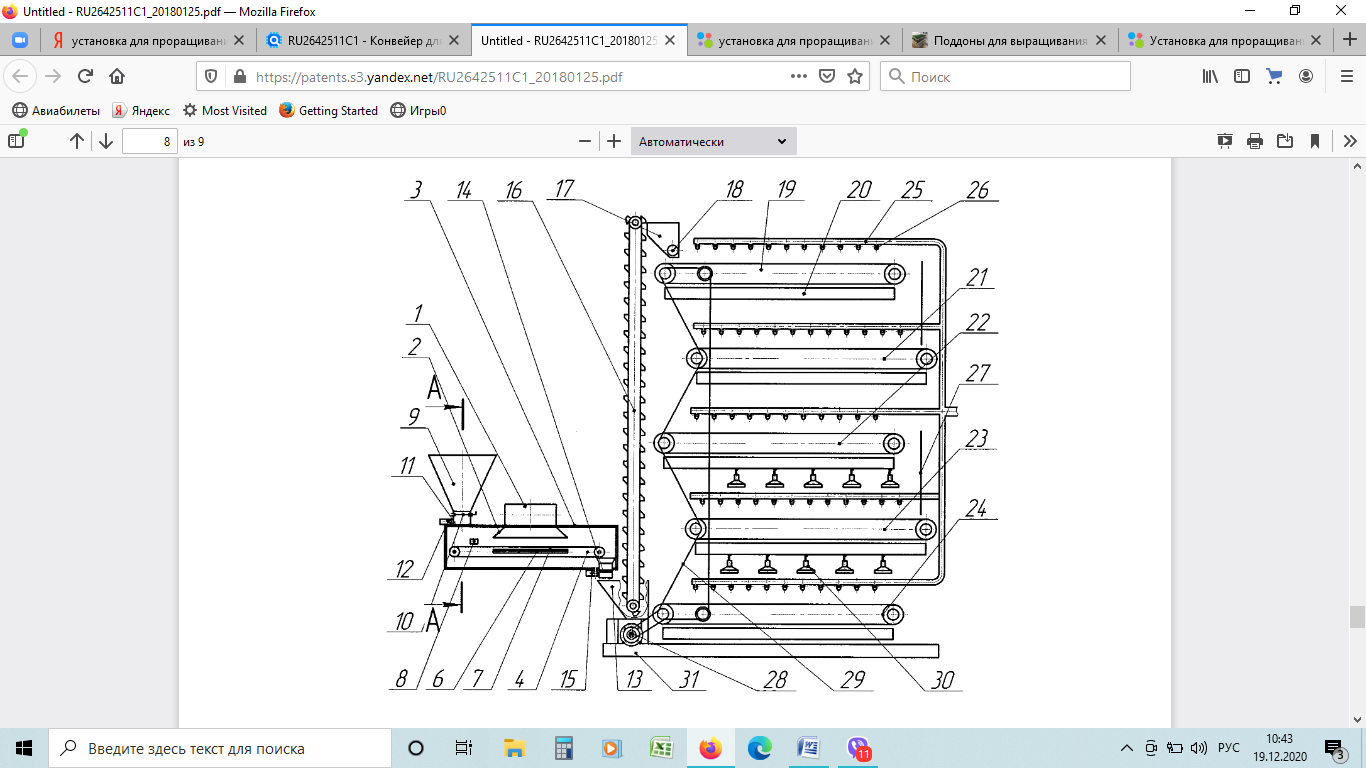

Патент РФ №2444881 «Конвейер для проращивания зерна»

Патент РФ №2444881 A01C 1/02 «Конвейер для проращивания зерна» авторы Булавин С.А., Саенко Ю.В., Головин А.В., заявитель и патентообладатель Федеральное государственное образовательное учреждение высшего профессионального образования «Белгородская государственная сельскохозяйственная академия» Заявка: 2020121962, от 07.10.2020, опубл. 20.03.2012. Бюл. № 8.

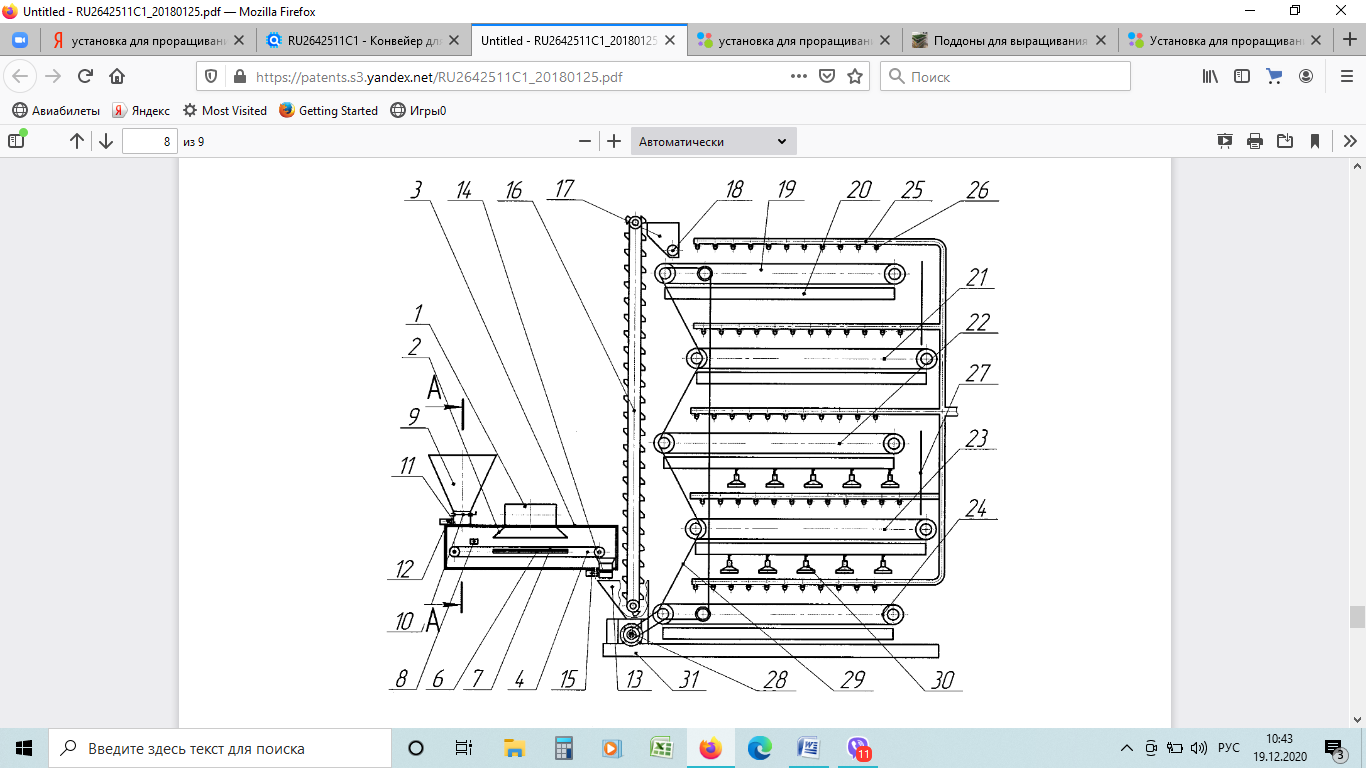

На рисунке 3.6 представлен общий вид конвейера для проращивания зерна, на рисунке 3.7 приведен поперечный разрез камеры.

На рисунке 3.6 представлен конвейер для проращивания зерна, который состоит из источника электромагнитной энергии 1 (рис. 3.6, 3.7), который соединен с излучателем 2. Излучатель 2 установлен внутри камеры 3 над диэлектрическим транспортером 4. Камера 3 в поперечном разрезе выполнена прямоугольного сечения. Диэлектрический транспортер 4 установлен внутри камеры 3. Диэлектрический транспортер 4 выполнен для обработки на нем слоя зерна. Толщина ветви диэлектрического транспортера 4 выбрана с учетом длины волны. Привод 5 диэлектрического транспортера 4 выполнен вне камеры 3. Под верхней ветвью диэлектрического транспортера 4 установлен металлический экран 6 с диэлектрическим слоем 7. Металлический экран 6 с диэлектрическим слоем 7 выполнен с возможностью изменения положения по высоте. Над диэлектрическим транспортером 4 выполнена регулировочная пластина 8. Вертикальный зазор между регулировочной пластиной 8 и диэлектрическим транспортером 4 предназначен для обеспечения необходимой высоты слоя зерна на диэлектрическом транспортере 4. С торцов камера 3 закрыта. В верхней части камеры 3 установлен загрузочный бункер 9, в нижней части которого выполнена дозирующая заслонка 10. Ниже дозирующей заслонки 10 установлена система запредельных волноводов 11. Система запредельных волноводов 11 установлена подвижно относительно камеры 3. Для предотвращения скапливания зерна система запредельных волноводов 11 выполнена с возможностью вибрации. Для обеспечения вибрации система запредельных волноводов 11 соединена с вибратором 12 (рис. 3.6). Загрузочный бункер 9 (рис. 3.6, 3.7) установлен над загрузочной частью диэлектрического транспортера 4. Выгрузной частью диэлектрический транспортер 4 выполнен над ванной 13 (рис. 3.6) для замачивания зерна. Под выгрузной частью диэлектрического транспортера 4 (рис. 3.6, 3.7) установлена система запредельных волноводов 14 (рис. 3.6). Система запредельных волноводов 14 установлена подвижно относительно камеры 3 (рис. 3.6, 3.7).

Для предотвращения скапливания зерна система запредельных волноводов 14 (рис. 3.6) выполнена с возможностью вибрации. Для обеспечения вибрации система запредельных волноводов 14 соединена с вибратором 15. Нория 16 нижней частью погружена в ванну 13, а верхняя ее часть установлена выше бункера 17. Для обеспечения ссыпания зерна на дно бункера 17, бункер 17 выполнен сужающимся книзу. В нижней части бункера 17 расположен шнек 18. Шнек 18 расположен над транспортером 19. Под транспортером 19 установлена емкость 20. Под емкостью 20 установлен транспортер 21. Транспортер 21 смещен относительно транспортера 19. Ниже установлен транспортер 22. Транспортер 22 смещен относительно транспортера 21. Ниже установлен транспортер 23, который смещен относительно транспортера 22. Ниже установлен транспортер 24, который смещен относительно транспортера 23. Над транспортерами установлен трубопровод 25. Для смачивания зерна в трубопроводе 25 установлены форсунки 26. Сбоку транспортеров установлены щитки 27. Мотор-редуктор 28 с цепной передачей 29 предназначен для приведения в работу транспортеров 19, 21, 22, 23, 24. Цепная передача 29 установлена для привода транспортеров 21 и 23 в противоположную сторону относительно транспортеров 19, 22, 24. Над транспортерами 23 и 24 установлены светильники 30. Для предотвращения попадания воды на светильники они установлены под емкостями 20. Все перечисленные выше узлы установлены на раме 31.

Конвейер для проращивания зерна работает следующим образом. В загрузочный бункер 9 (рис. 3.6, 3.7) подают зерно, с помощью дозирующей заслонки 10 зерно из загрузочного бункера подают в систему запредельных волноводов 11. Вибратор 12 передает вибрации системе запредельных волноводов 11, и зерно подают на загрузочную часть диэлектрического транспортера 4. С помощью привода 5 (рис. 3.7) перемещают диэлектрический транспортер 4 (рис. 3.6, 3.7) и зерно подают к регулировочной пластине 8. Зерно подают в зазор между диэлектрический транспортером 4 и регулировочной пластиной 8. Затем установленный слой зерна подают под излучатель 2. От источника электромагнитной энергии 1 электромагнитную энергию через излучатель 2 подают на слой зерна. В результате этого производят электромагнитную обработку слоя зерна, находящегося на диэлектрическом транспортере 4. В результате воздействия электромагнитного поля на слой зерна осуществляют его дезинфекцию и стимуляцию прорастания. Электромагнитное поле проникает сквозь слой зерна, верхнюю ветвь диэлектрического транспортера 4, диэлектрический слой 7 и отражается от металлического экрана 6. При прохождении через слой зерна часть электромагнитной энергии поглощается слоем зерна. Отраженная от металлического экрана 6 часть электромагнитных волн возвращается в слой зерна на диэлектрическом транспортере 4 и повторно воздействует на него.

Для согласования мощности источника электромагнитной энергии 1 с нагрузкой и защиты от аварийного режима, обусловленного отраженной волной, слой зерна, толщина ветви диэлектрического транспортера 4, расстояние между верхней ветвью диэлектрического транспортера 4 и диэлектрическим слоем 7, а также толщину диэлектрического слоя 7 выбирают с учетом электрофизических характеристик зерна и длины волны электромагнитного излучения.

В качестве источника электромагнитных излучений используем магнетрон непрерывного генерирования с частотой 2450±50 МГц. Длина волны λ=12 см.

Толщина обрабатываемого слоя зерна при относительной диэлектрической проницаемости зерна ![]() равна:

равна:

![]() см.

см.

где λ — длина волны электромагнитного излучения.

Толщина ветви диэлектрического транспортера при относительной диэлектрической проницаемости ![]() равна:

равна:

![]() см.

см.

Расстояние между диэлектрическим слоем и лентой диэлектрического транспортера выбираем из условия:

см.

см.

Толщина диэлектрического слоя над металлическим экраном при относительной диэлектрической проницаемости ![]() равна:

равна:

![]() см.

см.

С диэлектрического транспортера 4 зерно подают в заранее заполненную водой ванну 13 (рис. 3.6). В ванне 13 зерно выдерживают в течение 12…16 часов. Затем при помощи нории 16 намокшее зерно подают в бункер 17. По всей ширине бункера 17 зерно растаскивают и подают на транспортер 19 при помощи шнека 18. Одновременно со шнеком 18 включают мотор-редуктор 28, который при помощи цепной передачи 29 приводит в работу транспортеры 19, 21, 22, 23, 24. Транспортером 19 протаскивают зерно по всей своей длине. Далее мотор-редуктор 28 выключают. Для достижения влажности зерна 42…47% по трубопроводу 25 подают воду, которая из форсунок 16 попадает на транспортеры 19, 21, 22, 23, 24. Вода с транспортеров стекает в емкости 20. Зерно на транспортере 19 выдерживают сутки. Затем включают мотор-редуктор 28 и зерно под действием сил гравитации перемещают с транспортера 19 на щиток 27 и отраженное от него подают на транспортер 21. Транспортеры 21 и 23 перемещают в противоположном направлении относительно транспортеров 19, 22, 24. Одновременно при помощи нории 16 производят загрузку транспортера 19. При помощи светильников 30 облучают зерно, находящееся на транспортерах. Зерно последовательно проводят через транспортеры 19, 21, 22, 23, 24. На каждом транспортере зерно выдерживают одни сутки. До длины ростков 1,5…2 см зерно проращивают пять суток, поэтому в конвейере установлено пять транспортеров.

После транспортера 24 пророщенное зерно перемещают на выдачу животным.

Такой конвейер для проращивания зерна обеспечивает поточность процесса проращивания зерна, а также за счет предварительной электромагнитной обработки дезинфекцию и стимуляцию зерна.

Рисунок 3.6 – Общий вид конвейера для проращивания зерна

Рисунок 3.7 – Поперечный разрез камеры

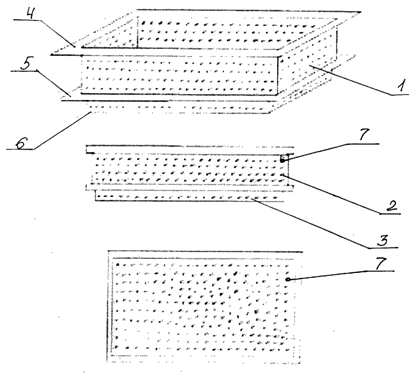

Патент 2092003 Устройство для проращивания семян

Пат. 2092003 Российская Федерация, МПК А01С 1/00 Устройство для проращивания семян / Савельев Виктор Андреевич. заявитель и патентообладатель Савельев Виктор Андреевич. — №94006195/13; заявл. 22.02.1994; опубл. 10.10.1997 [Пат. 2092003].

Изобретение относится к сельскохозяйственному производству, в частности к способам и устройствам для оценки качества посевного материала.

Целью изобретения является упрощение разбора прорастающих семян на всхожие и невсхожие.

Поставленная цель достигается тем, что устройство для проращивания семян включает емкость для воды, гофрированное ложе и водопоглощающий материал и отличается тем, что гофрированное ложе состоит из шарнирно соединенных сверху и снизу пластин с вырезами снизу и с прорезями над ними, в которые продевается водопоглощающий материал и закрепляется защелками, при этом в пластинах имеются соосные отверстия, через которые продевается шток.

На рисунке 3.8 изображено предлагаемое устройство; на рисунке 3.9 устройство для проращивания семян, вид А.

Устройство для проращивания семян, включающее емкость 1 для воды, гофрированное ложе 2 и водопоглощающий материал 3, отличается тем, что гофрированное ложе состоит из шарнирно соединенных сверху пластин 4 с вырезами 5 внизу и с прорезями 6 над ними, в которые продевается водопоглощающий материал и закрепляется защелками 7, при этом в пластинах имеются соосные отверстия 8, через которые продевается шток 9.

Работает устройство следующим образом.

Семена исследуемой культуры (пшеница, ячмень) загружаются счетчиком-раскладчиком между сдвинутыми и поставленными в емкость 1 для воды пластинами 4 на водопоглощающий материал 3. Устройство вместе с семенами ставится в термостат. Семена, соприкасаясь с водопоглощающим материалом, набухают, прорастают. При определении всхожести семян гофрированное ложе 2 вынимают их емкости 1, ставят на гладкую поверхность и раздвигают пластины 4 в стороны. Шток 9, двигаясь в отверстиях 8, увеличивается в длине, пластины уменьшают свою высоту, при этом увеличивается расстояние между рядами проросших семян на водопоглощающем материале 3. Это позволяет удобнее разобрать семена на всхожие и невсхожие. После разбора проросших семян пластины 4 сдвигают и ставят в емкость 1 для воды с целью дальнейшего проращивания. Водопоглощающий материал 3 периодически меняют, помещая его в прорези 6, и закрепляют защелками 7. Водопоглощающий материал помещается в вырезах 5 и контактирует с водой в емкости 1.

Применение предлагаемого изобретения позволит упростить работы по разбору проросших семян за счет увеличения расстояния между высеиваемыми на проращивание рядками семян.

Рисунок 3.8 – изображено предлагаемое устройство

Рисунок 3.9 – Устройство для проращивания семян, вид А

Патент ПМ 109634 Устройство для проращивания зерна

Пат. ПМ 109634 Российская Федерация, МПК А01С 1/00 Устройство для проращивания зерна / Кокшаров Владимир Викторович, заявитель и патентообладатель Кокшаров Владимир Викторович. — №2011122452/13; заявл. 02.06.2011; опубл. 27.10.2011. [Пат. ПМ 109634]

Полезная модель относится к пищевой промышленности, в частности к устройствам для проращивания зерна.

Задачей, решаемой настоящей полезной моделью, является устранение указанных недостатков и создание устройства, позволяющего использовать поддержание оптимального водного режима в течение всего периода прорастания при повышении качества проращенного зерна, при одновременном уменьшении времени проращивания и сокращении стоимости процесса.

Указанный технический результат достигается за счет создания устройства для проращивания зерна. Устройство для проращивания зерна, содержащее емкость для зерна, емкость выполнена с перфорированными стенками и днищем и с равными по размеру наружными отгибами по ее периметру в верхней части и на днище, а днище емкости снабжено выступом, расположенным под ее отгибом размеры которого по высоте и по периметру обеспечивают фиксированную установку емкостей одна на другую, при этом отгиб, выполненный на днище емкости соприкасается с отгибом, выполненным в верхней части емкости. Размеры отверстий в стенках и днище не превышают размеры отдельной зерновки. Высота выступа составляет не менее 1/5 высоты емкости, а длина выступа меньше длины передней стенки емкости на толщину стенки емкости. Емкость выполнена из материала не подверженного окислению.

На рисунке 3.10 показана конструкция емкости, вид спереди и вид сверху.

Рисунок 3.10 – Общий вид емкости, вид спереди и вид сверху.

Емкость для зерна 1 выполнена с перфорированными стенками 2 и днищем 3. В верхней части емкости 1 по ее периметру выполнен наружный отгиб 4, днище 3 также имеет по периметру наружный отгиб 5, равный отгибу 4. Днище 3 снабжено выступом 6, расположенным под отгибом 5. Размеры отверстий 7 в стенках 2 и днище 3 не превышают размеры отдельной зерновки. Высота выступа 6 составляет не менее 1/5 высоты емкости 1. Длина выступа 6 меньше длины передней перфорированной стенки 2 на толщину стенки 2 емкости 1. Выбранные соотношения размеров выступа от размеров стенок емкости позволяют обеспечивать фиксированную установку емкостей одну на другую, а также, чтобы между верхней и нижней емкостями было пространство для формирования ростков. Емкость 1 выполнена из материала, который не подвержен окислению, такого, как нержавеющая сталь, пищевой алюминий, пищевой пластик.

Работает устройство следующим образом. Семена зерновых культур для проращивания, например, пшеницы размещают в емкости 1 на днище 3 слоем от 1 см до 10 см. На заполненную семенами емкость 1 ставят следующую емкость 1 и ее также загружают семенами, при этом отгиб 5 на днище 3 соприкасается с отгибом 4, выполненным в верхней части емкости 1, а выступ 6 размещается внутри емкости 1.

На первом этапе проращивания в установленные емкости 1 автоматически или вручную подается вода при температуре от 5 до 25 в зависимости от температуры помещения, где установлены емкости 1. При проращивании семян желательно на всех этапах пользоваться только такой водой, которая не содержит вредных примесей, иначе загрязнители либо проникнут внутрь семени, либо адсорбируются на его поверхности и качество продукта резко снизится. Вода в емкость подается сверху в течение 55 минут с минимальной скоростью. Затем прекращают подачу воды и осуществляют выдержку в течение 5 минут, далее операцию подачи воды с выдержкой повторяют 5-10 раз, в зависимости от сорта семян. Для мелких семян, например семена люцерны — 5 раз. Для более крупных, например горох — 10 раз. На втором этапе производят подачу в емкости 1 воды в течение 5-15 минут, затем прекращают подачу воды и производят выдержку в течение 45-55 минут, далее количество циклов подачи воды с выдержкой повторяют в зависимости от получаемой величины проростков. После того, как семена наклевываются (через 36-72 часов от начала операции проращивания), далее проростки промывают теплой водой и выкладывают в специальные емкости, где сливаются излишки воды и семена готовы к употреблению. Емкости промываются теплой водой и вновь заполняются семенами для проращивания.

Таким образом, предложенное устройство и универсальный способ получения проростков ряда сельскохозяйственных культур достаточно прост и дает возможность за сравнительно короткий срок получать значительное количество разнообразных проростков самого высокого качества.

Патент ПМ 178333 Установка для проращивания зерна

Пат. ПМ 178333 Российская Федерация, МПК А01С 1/02 Установка для проращивания зерна / Конева Мария Сергеевна, Бугаец Наталья Алексеевна, Тихомирова Наталья Анатольевна, Ахмедова Лолита Магамедовна, заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего образования «Кубанский государственный технологический университет» (ФГБОУ ВО «КубГТУ»). — №2017124264/13; заявл. 07.07.2017; опубл. 30.03.2018.

Полезная модель относится к пищевой промышленности, а именно к установкам для проращивания семян и предназначена для получения пищевых проростков из семян зерновых и бобовых культур для питания человека и домашних животных.

Задачей является усовершенствование установки для проращивания семян, позволяющее повысить эффективность процесса проращивания семян.

Техническим результатом является интенсификация процесса аэрации.

Технический результат достигается тем, что установка для проращивания семян, содержащая емкость для жидкости с дном, на котором размещен распылитель воздуха, соединенный со шлангом, подключенным к выходному отверстию компрессора, кассету для семян, с установленной на ней крышкой, состоящую из буртика и, размещенных внутри емкости для жидкости, дна и стенок, выполненных перфорированными или сетчатыми, отверстия которых имеют размер, не превышающий размера проращиваемых семян, при этом распылитель воздуха выполнен в виде плоского зигзагообразного змеевика с шагом 2-3 см, закрепленного посредством фиксирующих элементов по всей площади дна емкости для жидкости.

Аэрация семян является необходимым процессом при проращивании семян, поскольку повышает их всхожесть вдвое, предотвращает их плесневение и дальнейшее загнивание при избыточным количестве жидкости и высыхание оболочек семян при недостаточном количестве жидкости в емкости. Распылитель воздуха, выполненный в виде зигзагообразного змеевика с шагом 2-3 см, закрепленного на дне емкости для жидкости, формирует во всем объеме жидкости мелкие пузырьки воздуха, которые поднимаются на поверхность жидкости, лопаются и создают микробрызги, которые через перфорированные или сетчатые стенки и дно кассеты для семян проникают к семенам. Исключая при этом возможность появления зон застаивания, что позволяет повысить интенсификацию процесса аэрации. В дальнейшем аэрация обеспечивает потребность развивающейся корневой системы в кислороде, насыщая пузырьками воздуха жидкость по всему объему емкости, придает крепость росткам, предотвращая отмирание корней и снижение подачи питательных веществ, что обеспечивает повышение эффективности процесса проращивания.

Экспериментально подтверждено, что использование шага более 3 см ведет к снижению степени аэрации и появлению зон застаивания. Применение шага менее 2 см нецелесообразно, поскольку приводит к повышенным материало- и энергозатратам.

На рисунке 3.11 представлена установка для проращивания семян — вид сбоку в разрезе, на рисунке 3.12 — вид установки сверху без кассеты для семян и крышки.

Установка для проращивания семян содержит емкость для жидкости 1 с дном 2, по всей площади которого размещен распылитель воздуха 3, выполненный в виде плоского зигзагообразного змеевика с шагом 2-3 см, закрепленный посредством фиксирующих элементов 4, расположенных по дну 2 емкости для жидкости 1. Распылитель воздуха 3 соединен со шлангом 5, который через технологический выход 6, выполненный в верхней части емкости для жидкости 1, подключен к выходному отверстию 7 компрессора 8.

Кассета для семян 9, выполненная из дна 10, стенок 11 и буртика 12, размещена в верхней части емкости для жидкости 1. Дно 10 и стенки 11 кассеты для семян 9 выполнены перфорированными или сетчатыми, отверстия 13 которых не превышают размера проращиваемых семян. Сверху на кассете для семян 9 размещена крышка 14.

Установка для проращивания семян работает следующим образом. На дно 2 емкости для жидкости 1 помещают распылитель воздуха 3, укладывая и фиксируя его зигзагообразные витки с помощью фиксирующих элементов 4 с шагом 2-3 см. Затем распылитель воздуха 3 соединяют со шлангом 5, пропущенным через технологический выход 6, который в свою очередь подключают к выходному отверстию 7 компрессора 8.

Рисунок 3.11 – Установка для проращивания семян — вид сбоку в разрезе

Рисунок 3.12 – Вид установки сверху без кассеты для семян и крышки.

Емкость для жидкости 1 наполняют жидкостью до уровня дна кассеты для семян 9. В качестве жидкости рекомендуется использовать чистую воду или воду с добавками органических и/или неорганических веществ. Семена для проращивания засыпают на дно 10 кассеты для семян 9, помещают в емкость для жидкости 1 и накрывают крышкой 14, до полного соприкосновения с буртиком 12. При включении компрессора 8 распылитель воздуха 3 образует в объеме жидкости по всей площади емкости для жидкости 1 мелкие пузырьки воздуха, которые при достижении поверхности жидкости лопаются, создавая микробрызги, попадающие через отверстия 13 дна 10 и стенок 11 кассеты для семян 9 на проращиваемые семена. В результате для проращиваемых семян создается воздушно-жидкостная среда, обеспечивающая активное проращивание.

Таким образом, совокупность приведенных конструктивных признаков обеспечивает достижение заявляемого технического результата.

Патент 2198489 Ложе для проращивания семян

Пат. 2198489 Российская Федерация, МПК А01С 1/02 Ложе для проращивания семян/ Власов П.А., Стаценко А.П. заявитель и патентообладатель Пензенская государственная сельскохозяйственная академия, Стаценко Александр Петрович, — №2001106432/13; заявл. 07.03.2001; опубл. 20.02.2003.

Изобретение относится к области сельского хозяйства /аппараты для проращивания семян/ и может быть использовано в процессе определения лабораторной всхожести семян культурных растений с целью оценки их посевных качеств.

Заявленное изобретение направлено на устранение указанных недостатков, в частности, на эффективное извлечение из ячеек отработанных гелей, сохранность и продление срока службы ложа, исключение из процесса агрессивных химических реагентов, следы которых существенно ухудшают условия проращивания семян и искажают результаты оценки.

Использование предложенной конструкции позволило получить следующий технический результат: существенное (в 5-6 раз) ускорение очистки ячеек ложа от остатков геля, продление срока службы ложа, улучшение всхожести семян на 3-4% и уменьшение ошибки опыта.

Указанный технический результат достигается за счет того, что в конструкции ложа предусмотрено использование сквозных отверстий, служащих ячейками для проращивания зерна, и плотно притертого к поверхности подвижного металлического днища с заплечиками, нижняя часть которого выполняет функцию дна ячеек, на которые опираются нижний концы гелей. После окончания проращивания семян и срезания проростков подвижное днище выдвигается и гели, теряя опору, под воздействием водной струи из водопроводного крана, легко удаляются из ячеек, не требуя для этого дополнительного химического вмешательства.

Испытания показали, что использование новой конструкции повышает всхожесть семян на 3-4%, а ошибка среднего из четырех повторений сокращается от ±3 до ±1.

На рисунке 3.13 схематически показана усовершенствованная конструкция ложа для проращивания семян /вид сверху/.

Рисунок 3.13 – Усовершенствованная конструкция ложа для проращивания семян, вид сверху

Сведения, подтверждающие возможность использования изобретения. Ложе для проращивания семян содержит пластиковый брусок 250*150*30 мм 1 с засверленными на нем 100 сквозными отверстиями (ячейками) диаметром 7 мм. На брусок надето подвижное металлическое плотно притертое к поверхности днище с заплечиками, нижняя часть которого выполняет функцию подвижного дна ячеек.

Предлагаемое ложе для проращивания семян освобождается от отработанных гелей следующим образом: после окончания проращивания подвижное днище с заплечиками выдвигается и гели, теряя опору, в качестве которой служила нижняя стенка днища, удаляются из ячеек водной струей из водопроводного крана, что существенно ускоряет и облегчает процесс оценки всхожести семян.

3.3 Технические решения по усовершенствованию оборудования для проращивания семян

3.3.1 Барабанное устройство для проращивания семян

Заявка №2020122562 на ПМ РФ «Барабанное устройство для проращивания зерна» МПК А01С 1/00, авторы Невзоров В.Н., Безъязыков Д.С., Мацкевич И.В., Матюшев В.В. ФГБОУ ВО Красноярский государственный аграрный университет, заявка 2020122562 от 02.07.2020.

Полезная модель относится к сельскохозяйственному производству, в частности к способам и устройствам для проращивания семян.

Технической задачей, на которое направлена полезная модель, является повышение производительности и обеспечение полного качественного проращивания семян.

Задача решается тем, что барабанное устройство для проращивания семян содержит емкости для семян выполненные перфорированными, они подвижны и установлены на вращающимся струнном барабане, который установлен на неподвижном пустотелом валу, имеющим отверстия в стенках, соединенные трубопроводами с датчиками подачи воды, воздуха и электроэнергии для источников освещения.

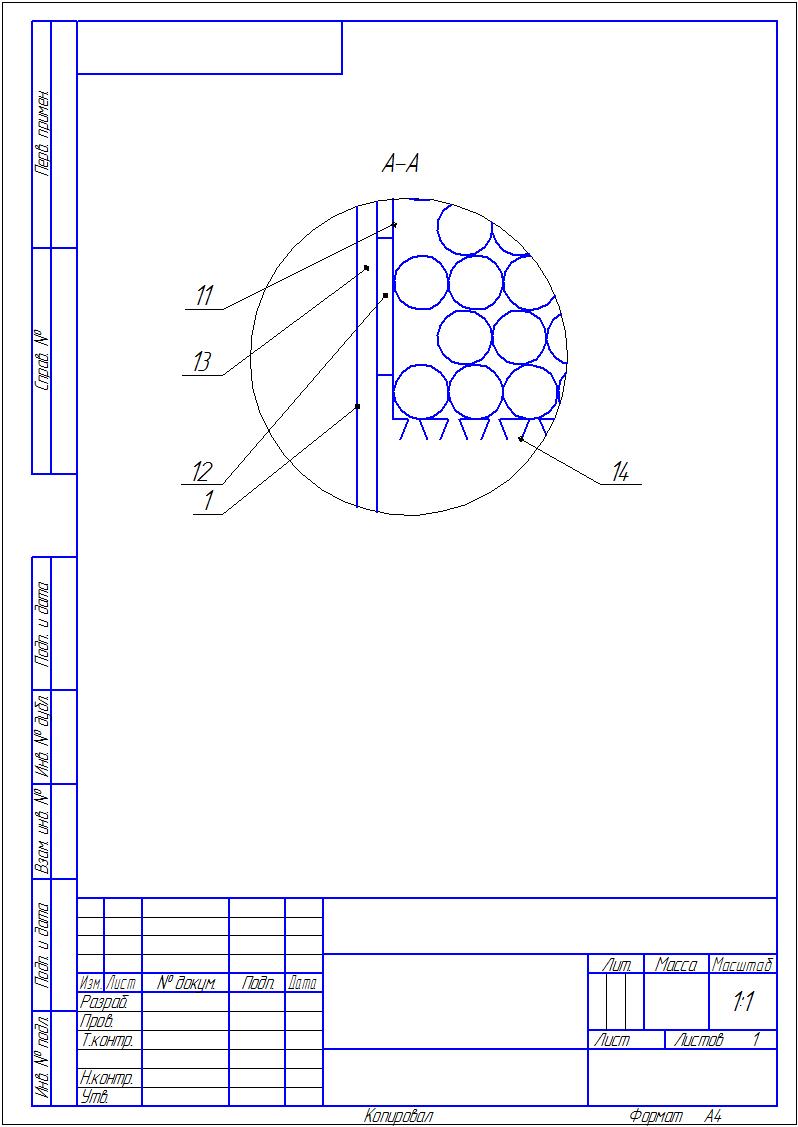

Полезная модель поясняется рисунком 3.14 на котором представлен общий вид барабанного устройства для проращивания семян, а на рисунке 3.15-разрез АА рис. 3.14.

Барабанное устройство для проращивания семян состоит из электродвигателя 1, который передает крутящий момент на приводной вал 2, муфту 3 и вал 4. Вал 4 жестко соединен с ведущей шестерней 5 которая передает вращение большому зубчатому венцу 6 жестко соединенная барабаном 7, который выполнен в виде дисков 8 , соединенных между собой струнами 9, на которых на крюках 10 установлены емкости 11 для проращивания зерна у которых по всей поверхности выполнены отверстия 12.

Рисунок 3.14 Общий вид барабанного устройства для проращивания семян

Рисунок 3.15- Разрез АА

Диски 8 жестко установлены на полом валу 13, который в свою очередь неподвижно установлен на корпусе 14. В полом валу 13 выполнены отверстия 15 которые соединены с водоводом 16 который через пульт управления 17 соединен с датчиком подачи воды 18. В полом валу 13 выполнены карманы 19 в которых установлены источники освещения 20 которые соединены электропроводом 21 через пульт управления 17 с датчиком подачи электричества 22. В полом валу 13 выполнены отверстия 23 которые соединены с воздуховодом 24 через пульт управления 17 с датчиком подачи воздуха 25.

Барабанное устройство для проращивания семян работает следующим образом:

Включают электродвигатель 1 который через вал 2, муфту 3 и вал 4 передает крутящий момент на ведущую шестерню 5 которая передает вращение зубчатому венцу 6 жестко соединенного барабаном 7,который при вращении перемещается с помощью дисков 8 и струн 9 емкости 11 установленных на крюках 10 до верхней точки барабана 7 и останавливается. Семена зерновых культур загружаются в емкость 11 опять вращают барабан 7 до подхода очередной емкости в верхнюю точку барабана 7, останавливают и так последовательно загружают все емкости 11. После загрузки емкостей семенами зерновых культур для проращивания, на пульте управления 17 задают технологический режим управления процессами подачи воды в отверстия 15 по водоводу 16 установленному в полом валу 13 с помощью датчика подачи воды 18, времени работы источников освещения 20 размещенных в кармане 19, которые соединены электропроводом 21 через пульт управления 17 с датчиком подачи электричества 22 и подачи воздуха через отверстия 23 подаваемому по воздуховоду 24 соединенному через пульт 17 сдатчиком подачи воздуха 25.После установления технологических режимов процесса проращивания семян, включают электродвигатель 1 и барабан 7 начинает медленно вращаться , при этом емкости 11 также будут делать круговой оборот вокруг полого вала попадать под освещение от источников 20 и в отверстия 12 будут поступать вода и воздух, что обеспечивает оптимальные условия для ускорения проращивания семян.

Применение предлагаемого изобретения позволит повысить производительность труда и обеспечить полное качественное проращивание семян за счет обеспечения технологического процесса периодической подачей воды, воздуха и освещения.

3.3.2 Устройство для проращивания зерна

Пат. ПМ 200826 «Устройство для проращивания зерна» МПК А01С 1/00, Невзоров В.Н, Матюшев В.В., Тепляшин В.Н., Кох Ж.А., Мацкевич И.В., заявитель и патентообладатель ФГБОУ ВО Красноярский государственный аграрный университет, заявка 2020116559 от 12.06.2020, опубл. 12.11.2020

Устройство для проращивания зерна относится к пищевой промышленности, в частности к устройствам для проращивания зерна сельскохозяйственных культур.

Технической задачей, на которую направлена полезная модель, является получение проростков в короткие сроки, за счет цикличного качественного увлажнения водой через распылительные форсунки, встряхивания вибрационным механизмом и уничтожения развития посторонней микрофлоры бактерицидными фонарями.

Указанная техническая задача решается тем, что перфорированные лотки для зерна выполнены с волнистым днищем и установлены один над другим на вибрационном многоступенчатом валу, имеющем привод от вибрационного механизма, под перфорированными лотками с зерном установлен конусный водоприемник, который соединен с насосом, фильтром и распылительными форсунками, а внутри корпуса цилиндрической емкости имеются отверстия с установленными бактерицидными фонарями, запуск вибрационного механизма, насоса и включение бактерицидных фонарей синхронизирован и осуществляется с панели управления.

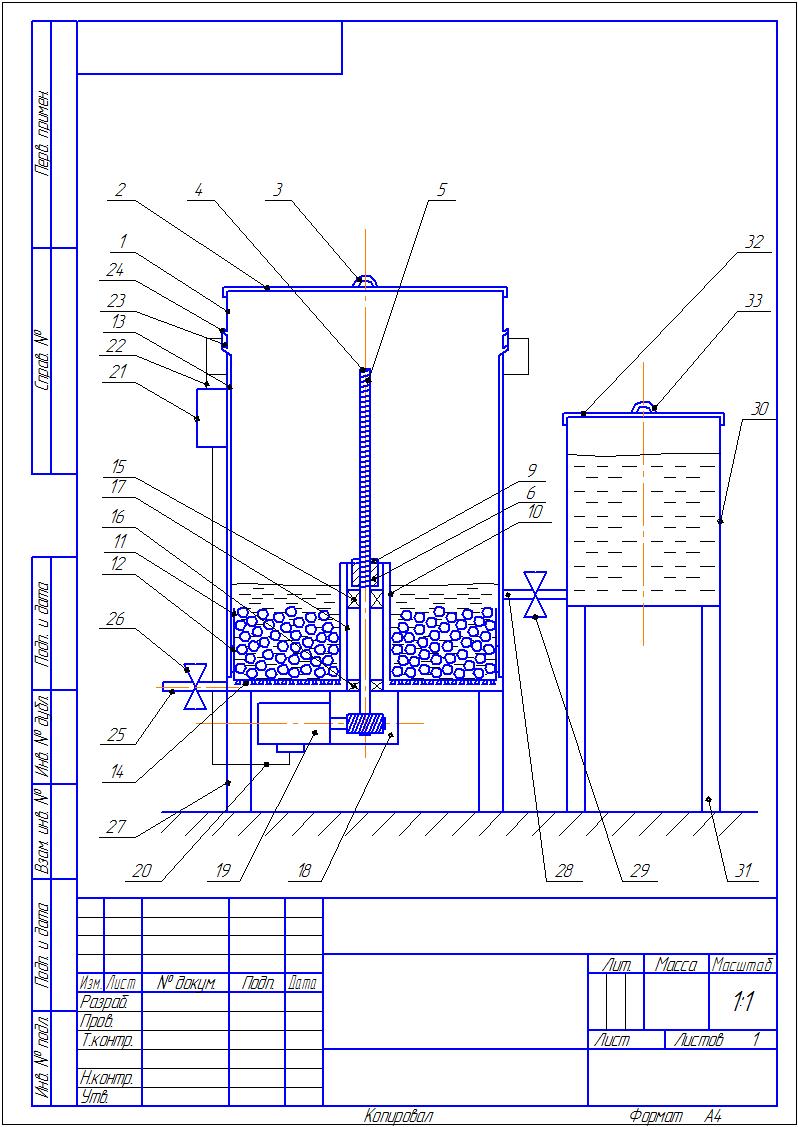

Полезная модель поясняется рисунком 3.16, на котором показан общий вид устройства для проращивания зерна.

Рисунок 3.16 – Устройство для проращивания зерна

Устройство для проращивания зерна содержит корпус цилиндрической емкости 1 с опорами 2, прозрачную крышку 3 с ручкой 4. Внутри корпуса цилиндрической емкости 1 расположен вибрационный многоступенчатый вал 5 имеющий диаметры 6, 7, 8. Вибрационный многоступенчатый вал 5 установлен в вибрационном механизме 9 имеющем эксцентриковый вал 10 приводящийся во вращательное движение через муфту 11 от электродвигателя 12 управляемого с панели управления 13. На вибрационном многоступенчатом валу 5 с диаметром 7 установлен перфорированный лоток 14 с волнистым днищем 15, а на вибрационном многоступенчатом валу 5 с диаметром 6 установлен перфорированный лоток 16 с волнистым днищем 17. Внутри корпуса цилиндрической емкости 1 под перфорированным лотком 14 установлен конусный водоприемник для воды 18 имеющий патрубок 19 соединенный с насосом 20, синхронно подключенный к панели управления 13, фильтром 21 и распределительной системой воды 22 подаваемой воду в распылительные форсунки 23. Внутри корпуса цилиндрической емкости 1 имеются отверстия 24, в которые установлены бактерицидные фонари 25 синхронно подключенные к панели управления 13.