Титульный лист и исполнители

РЕФЕРАТ

Отчет содержит 49 с., 20 рис., 4 табл., 2 приложения, 53 источника.

Ключевые слова: растительные остатки, измельчитель, раздатчик, солома в валках, рулон, трактор.

Объектом исследования являются растительные остатки стеблей после обмолота (солома в валках), солома, заготовленная в рулонах, технические средства для ее переработки (измельчения).

Цель работы – совершенствование технологии рециклизации растительных остатков с целью получения биологических средств, используемых в органическом земледелии. В ходе исследований предложены усовершенствованные технологии рециклизации растительных остатков в полеводстве и на животноводческих фермах, а также новые технические средства для их реализации.

Работа проводилась непосредственно в полевых условиях и на животноводческом комплексе крупного рогатого скота ЗАО агрокомбинат племзавод «Красногорский », г. Киров.

Для переработки стебельных материалов любого вида и состояния, оставшихся неиспользованными на протяжении многих лет и хранящимися под открытым небом у животноводческих ферм, предлагается стационарный питатель-измельчитель грубых кормов ИРГК «ВЯТКА», разработанный в Вятской государственной сельскохозяйственной академии, серийный выпуск которого был освоен на Слободском машиностроительном заводе (Кировская область). Всего произведено 229 таких агрегатов.

Для измельчения соломы в валках после обмолота использовали модернизированную косилку КИР-1,5 в агрегате с трактором класса 1.4.

Работа выполнялась по заданию Департамента сельского хозяйства и продовольствия Кировской области. Проверка агрегата на Кировской МИС дала положительные результаты, после чего было принято решение о постановке его на производство на одном из машиностроительных заводов города Кирова для сельскохозяйственных предприятий Кировской области (акт испытаний прилагается). Всего было изготовлено более 300 комплектов по заявкам хозяйств.

Для измельчения стебельных материалов (кормов), заготовленных в рулонах и тюках, создан мобильный измельчитель-раздатчик, агрегатируе-мый также с трактором класса 1.4. Машина обеспечивает самозагрузку рулона, транспортировку его к месту переработки (измельчение и раздача грубого корма в коровнике, внесение подстилки), измельчение и разбрасыва-ние материала на выгульной площадке. При необходимости имеется возмож-ность вносить измельченный материал на плодово-ягодных плантациях в виде мульчи. Мобильный измельчитель-раздатчик удостоен диплома третьей степени и бронзовой медали ВДНХ (2003 год).

Материалы исследований защищены патентами РФ и опубликованы в различных издательствах.

ВВЕДЕНИЕ

Измельчение растительных остатков, включая пожнивные, в частности соломы с последующей заделкой ее в почву, во многом обеспечивают стабилизацию почвенного плодородия. По данным научных исследований целого ряда ученых с соломой в почву возвращается до 33% фосфора, до 70% калия, 50% магния и до 75% кальция. Интенсивность процесса гумификации растительных частиц во многом зависит от равномерности распределения их по поверхности поля.

Цель исследований – совершенствование технологии рециклизации растительных остатков для получения биологических средств, используемых в органическом земледелии. Предложены усовершенствованные технологии рециклизации растительных остатков в полеводстве и на животноводческих фермах, и, что особенно важно, — новые технические средства для их реализации.

В настоящее время при комбайновой уборке зерновых предусмотрено измельчение соломы одновременно с обмолотом, при этом на измельчение соломы затрачивается до 30% мощности двигателя, что ухудшает качество обмолота. Кроме того, анализ работы комбайнов показывает, что в целом ряде хозяйств при уборке зерновых днище комбайна снимается, солома остается на поле в виде валков или копен. В таком виде ее заделка в почву весьма затруднена (запахивание и другие агротехнические приемы). Решить задачу качественного измельчения и равномерного распределения по поверх-ности поля соломы зерновых после обмолота позволяет разработанный в Вятской ГСХА измельчитель соломы в валках на базе косилки-измельчителя КИР-1,5. В основе конструкции измельчителя соломы заложен принцип работы молоткового рабочего органа.

Модернизация косилки КИР-1,5 заключается в смене стандартных рабочих органов ножевого типа (Г-образных лопаток с острой рабочей кромкой) на молотковые, как более надежные при измельчении различных материалов, в том числе стебельных и пожнивных растительных остатков в полевых условиях. В заводской конструкции противорежущий нож демонти-руется и заменяется декой с контрмолотками. Изменяется и выгрузной дефлектор: вместо стандартного на его место устанавливается укороченный выгрузной дефлектор, выполненный расширяющимся на выходе. КИР-1,5 имеется почти в каждом хозяйстве, комплект рабочих органов стоит 50…70 тыс. рублей. Переоборудование же занимает несколько часов. Производство комплекта таких сменных органов освоено на машиностроительном предприятии ОАО завод «Почвомаш» г. Кирова. Проведены испытания на Кировской государственной МИС. По результатам испытаний дано положительное заключение (Приложение 1). По заявкам хозяйств изготовлено более 300 таких комплектов.

В то же время, анализ технологий утилизации соломы и других растительных остатков показывает, что с учетом современных технологий рециклизации данного продукта возникает целый ряд вопросов, связанных с измельчением сено-соломистых материалов при внесении подстилки в животноводческих помещениях и на выгульных площадках, а также в виде мульчи на ягодных плантациях. Существующие технические средства (например ИРС-2) имеют строго направленную функцию – измельчение соломы в валках. Стоимость данного агрегата около 800 тыс. рублей, а работает он максимум 2 недели в году.

Для измельчения сено-соломистых отходов, заготовленных в виде тюков и рулонов, но не востребованных производством, хранящихся под открытым небом на территории животноводческих ферм и комплексов, предлагается стационарный питатель-измельчитель с горизонтальным подающим бункером, также разработанный в Вятской ГСХА. На ВДНХ в Москве измельчитель удостоен серебряной медали. По решению Прави-тельства Кировской области данный агрегат был поставлен на производство на Слободском машиностроительном заводе (Кировская область). Всего за три года выпущено 229 таких питателей-измельчителей.

Существующие измельчители рулонированных кормов выполняют также только одну функцию – измельчение рулонов. Для измельчения сте-бельных кормов россыпью и в тюках данные машины не предназначены. Для измельчения стебельных кормов россыпью, в тюках и рулонах пред-лагается прицепной молотковый измельчитель с горизонтальным вращаю-щимся подающим бункером, агрегатируемый с трактором класса 14 кН.

Измельчитель-раздатчик является разработкой ученых Вятской ГСХА. В 2003 году он демонстрировался на ВДНХ и был удостоен диплома 3 сте-пени и бронзовой медали.

Все три типа измельчителей разработаны в Вятской ГСХА, их новизна подтверждена патентами на изобретения и полезные модели. По материалам исследований защищена 1 докторская и 4 кандидатских диссертации.

В то же время – это научная работа, ее научная новизна состоит в дальнейшем развитии теории молотковой дробилки, а именно – в расширении использования молотковых рабочих органов с различного рода подающими механизмами.

В материалах опубликованных статей получила развитие теория планирования эксперимента совместно с методами математического модели-рования, позволяющими существенно сократить время и материальные ресурсы при выработке оптимальных параметров объектов исследований.

1 Агротехнические предпосылки внесения соломы в качестве удобрения

1.1 Использование соломы в качестве удобрения

В последнее время всё чаще некомпостированная солома находит применение не только в качестве кормовой единицы, подстилки, но и в качестве удобрения. Применение соломы с экономической и организацион-ной точки зрения представляет большой интерес. Солома, находящаяся на поверхности поля, подлежит или немедленной заделке или же остаётся на поле и запахивается только при осенней вспашке [11…16]. Основным показателем, влияющим на качество заделки соломы, является равномер-ность её распределения на поверхности поля и степень измельчения массы. Мульчированный слой, образующийся при заделке соломы, с биологической точки зрения имеет ряд преимуществ. Происходит лучшая гумификация почвы за счёт создания оптимальных условий для развития почвенной флоры и фауны, выраженной в повышении активности бактерий. К тому же соломенная мульча даёт возможность вспахать почву в течение более длительного времени при увеличивающейся влажности и наступающих заморозках.

При внесении соломы возникает необходимость в дополнительных питательных веществах, которые при разложении соломы поглощаются почвенными микроорганизмами [11…14]. Эту задачу можно решить за счёт минеральных удобрений, а именно азотосодержащих (при заделке соломы в почву рекомендуется дополнительно к обычным дозам удобрений вносить на каждые 10 ц соломы 8…10 кг азота преимущественно в форме цианамида кальция или известково-аммиачной селитры). При достаточно мелком измельчении соломы (в пределах 50…70 мм) необходимость в азотистых удобрениях отпадает, и процесс её разложения протекает достаточно быстро и благоприятно для плодородия почвы.

Солому лучше всего вносить в почву в качестве удобрений под пропашные культуры с достаточно длинным вегетационным периодом. В случае посева зерновых культур, биологически закреплённый азот чаще всего не будет минерализован в достаточном количестве ко времени максимальной потребности растений в элементах питания, а минерализовав-шийся позже азот вряд ли будет использован зерновыми культурами, что, в конечном счёте, может привести к его вымыванию.

В первые годы при регулярном применении соломы наблюдается недостаток растворимых азотистых соединений, проявляющийся при разло-жении органики. Без дополнительного внесения минеральных удобрений устанавливается равновесие между закреплённым и реминерализованным азотом; соответственно количество освобождающегося азота становиться больше, чем вновь закреплённого [22, 25, 26].

Вследствие минерализации внесённой в почву соломы повышается содержание легко усвояемых питательных веществ, способствующих повышению плодородия почвы и, как следствие, повышение урожайности и снижение расходов. Ежегодное внесение соломы в качестве удобрения повышает усвояемость фосфорной кислоты, калия и магния.

Таким образом, с агрономической точки зрения нет никаких возраже-ний против использования соломы в качестве удобрения, если оно проводится должным образом, и соблюдаются дополнительные условия, обеспечивающие быстрое течение процессов разложения.

На основе анализа можно сделать вывод, что внесение соломы в качест-ве удобрения способствует хорошей гумификации почвы в зависимости от степени измельчения, а при незначительной добавке минеральных удобрений она по своему влиянию на содержание гумуса в почве может вполне конкурировать с навозом [19…23].

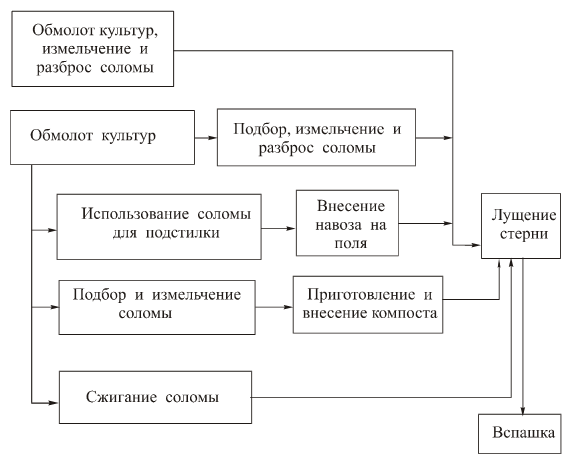

Наиболее подробно рассмотрены две технологические схемы, преду-сматривающие применение комплекса машин для непосредственного внесения измельченной соломы в качестве удобрения. В первом варианте разбрасывание частиц соломы по полю ведётся параллельно обмолоту зерновых культур, во втором — обмолоченную солому оставляют на поле в валках, которые затем подбирают и измельчают дополнительными машинами. Для измельчения соломы можно использовать следующие машины:

— приспособления к комбайнам (ПНК-1500, ИСН-2, ИСН-3, ПУН-5, ПУН-6);

— прицепные измельчители (ПИ-1, 6, КИР-1,5).

Анализ работ [1…10, 17…21] показал, что наиболее популярными сре-ди существующих являются измельчители — приспособления к комбайнам СК-5, ДОН-1500. Но они не всегда обеспечивают оптимальную длину резки и равномерное распределение соломы по площади. Кроме того, отмечается быстрый износ ножей измельчителей ПУН-5 и ПКН-1500. При работе комбайна с ПУН-5 или ПНК-1500 на измельчение тратится огромная часть полезной энергии и нарушается воздушный режим молотилки. Исходя из этого, наиболее перспективным вариантом является использование прицепных машин с молотковыми рабочими органами. Приоритетное место в этой категории машин занимает КИР-1,5 (разработка Вятской ГСХА).

Отсутствие перспективных машин, способных измельчать валки влаж-ной соломы, послужило основой для разработки и создания измельчителя-разбрасывателя соломы из валков с молотковыми рабочими органами.

Поэтому создание многофункциональных машин способных при небольших изменениях выполнять несколько операций (заготовка кормов, измельчение и внесение в почву соломы) является важной научно-технической задачей.

На рисунке 1.1 представлена схема вариантов использования соломы в качестве удобрения.

Рисунок 1.1 — Схема вариантов использования соломы в качестве удобрения

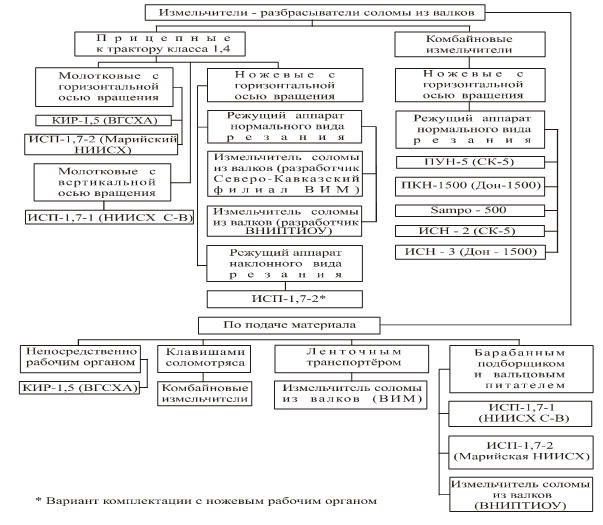

1.2 Классификация измельчителей стебельных материалов

На сегодняшний день разработаны классификации существующих измельчителей по способу агрегатирования, способу подачи материала к рабочим органам, а также по типу рабочих органов.

Мы рассмотрели два вида конструкций измельчителей-разбрасы-вателей соломы: комбайновые и прицепные.

Работа любого измельчителя, и в частности измельчителя стебельных материалов, связана с большими затратами энергии. Поэтому технологичес-кие схемы, по которым работают измельчители стебельных материалов, должны предусматривать снижение энергозатрат при улучшении качества готового продукта и обеспечивать механизированную загрузку и выгрузку рабочего материала [1…10, 17…21].

В соответствии с предыдущими работами и исследованиями известно, что измельчители стебельных материалов должны отвечать следующим основным требованиям [27…35]: осуществлять измельчение с расщеплением рассыпного и прессованного материала, в том числе и высокой влажности; обладать высокой пропускной способностью при малом удельном расходе энергии; обеспечивать выровненный гранулометрический состав готового продукта; быть надежными, простыми по устройству, удобными в обслуживании; осуществлять качественную выгрузку измельчённого продукта; иметь большой ресурс наработки и высокую износостойкость рабочих органов. Качественные показатели работы измельчителя должны удовлетворять техническим нормам.

Перечисленные выше требования весьма жёстко ограничивают рамки использования существующих измельчителей и, как показывают многочис-ленные исследования [27…43], их технологические и конструктивные требования часто не отвечают в полной мере данным требованиям.

На современном этапе развития измельчителей стебельных материалов, и в частности измельчителей-разбрасывателей соломы, как в нашей стране, так и за рубежом, существует множество разновидностей машин, выполняю-щих данные виды операций и представляющие собой комплекс технических средств, которые имеют свою классификацию в зависимости от способа работы и вида рабочих органов и измельчающего устройства. Классификация измельчителей соломы из валков приводится во многих литературных источниках и представлена на рисунке 1.2.

Рисунок 1.2 – Классификационная схема измельчителей соломы из валков по использованным рабочим органам и способам подачи материала

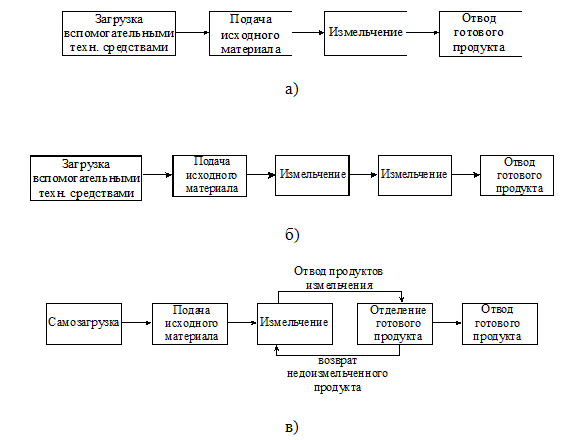

1.3 Структурно-технологические схемы измельчителей стебельных материалов

При анализе конструкций и рабочего процесса измельчителей следует учитывать, что они представляют собой совокупность сложных технических средств, объединённых общей технологической схемой и выполняющих несколько операций, подчинённых одному процессу. При этом наиболее распространенные из существующих измельчителей работают по одной из представленных ниже схем (рисунок 1.3).

Рисунок 1.3 – Структурно-технологические схемы измельчителей стебельных материалов: а – одноступенчатых открытого типа; б – двухступенчатых открытого типа; в – одноступенчатых закрытого типа

Структурная схема, представленная на рисунке 1.3, а, относится к одноступенчатым измельчителям открытого типа, и взаимодействие материа-ла с рабочими органами происходит непродолжительное время. Продукт измельчается и без разделения поступает на выгрузку. Такая технологическая схема наиболее распространена, проста в эксплуатации и характерна практи-чески для всех видов измельчающих устройств: ножевых соломорезок, сегментных и штифтовых измельчителей, безрешетных дробилок с молотковыми рабочими органами. Разрушение материала в таких измельчителях осуществляется путём излома, изгиба, разрезания, смятия и расщепления стеблей при воздействии рабочих органов и напора со стороны материала, противорезов или контрмолотков деки.

Измельчители, работающие по данной схеме, обладают высокой пропускной способностью, но низким качеством готового продукта, в частности, неравномерностью гранулометрического состава.

Чтобы устранить данный недостаток проводят дополнительную последовательную установку измельчающих аппаратов. При этом, (рису-нок 1.3, б) материал проходит первую ступень, измельчается, и затем последовательно доизмельчается в аппарате вторичного измельчения. Измельчители, работающие по данной технологической схеме, устраняют недостаток, связанный с неравномерностью гранулометрического состава, но в связи с установкой дополнительного измельчающего устройства усложня-ется конструкция и, как следствие, – появляются сложности при ремонте и обслуживании.

В измельчителях закрытого типа (рисунок 1.3, в) подача материала и его измельчение происходит по той же технологической схеме, что и в измельчителях открытого типа (рисунок 1.3, а). На выгрузку поступает лишь та часть материала, которая достаточно измельчилась. В качестве разделяю-щего (сепарирующего) устройства могут служить решета или колосниковая решетка. В измельчителях такого типа материал совершает многократное круговое перемещение за счёт того, что сепаратор и деки охватывают весь периметр дробильной камеры. Вследствие этого, измельчение осущест-вляется от многочисленного ударного воздействия рабочих органов и истирания материала при проходе его через отверстия сепаратора. Данная технологическая схема обладает высокой энергоёмкостью рабочего процесса, по сравнению с предыдущими, при этом качество получаемого продукта значительно выше.

В связи с тем, что технологический процесс измельчения состоит из совокупности последовательных функциональных процессов, то и схема устройства для измельчения должна представлять собой ряд последователь-ных элементов наиболее чётко выполняющих определённую операцию и представляющих собой законченный технологический процесс.

Исходя из этого, очевидно, что эффективность измельчителя во многом обусловлена эффективной работой каждого из перечисленных элементов (питающего устройства, измельчающего аппарата, сепаратора и устройства отвода готового продукта). Немаловажное значение принимает и согласован-ность их работы между собой.

В связи с этим, при создании или совершенствовании существующих измельчителей следует уделять внимание совершенствованию каждого элемента. При этом каждый элемент должен выполнять свою функциональ-ную задачу и, по возможности, создавать благоприятные условия для работы последующего.

2 Разработка и исследование измельчителей сеносоломистых материалов

2.1 Разработка и исследование молоткового измельчителя с горизонтальным подающим бункером для стационарных условий

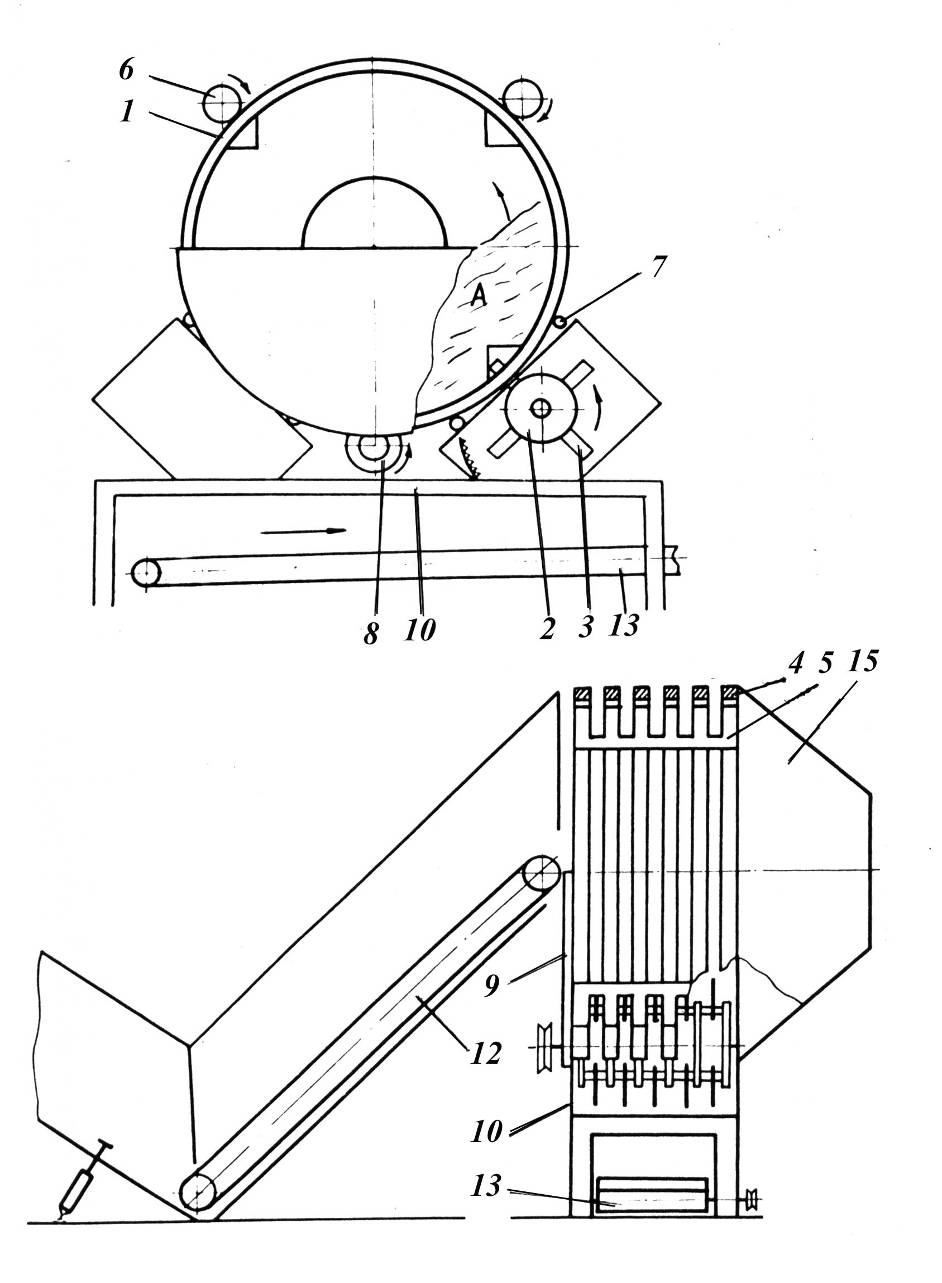

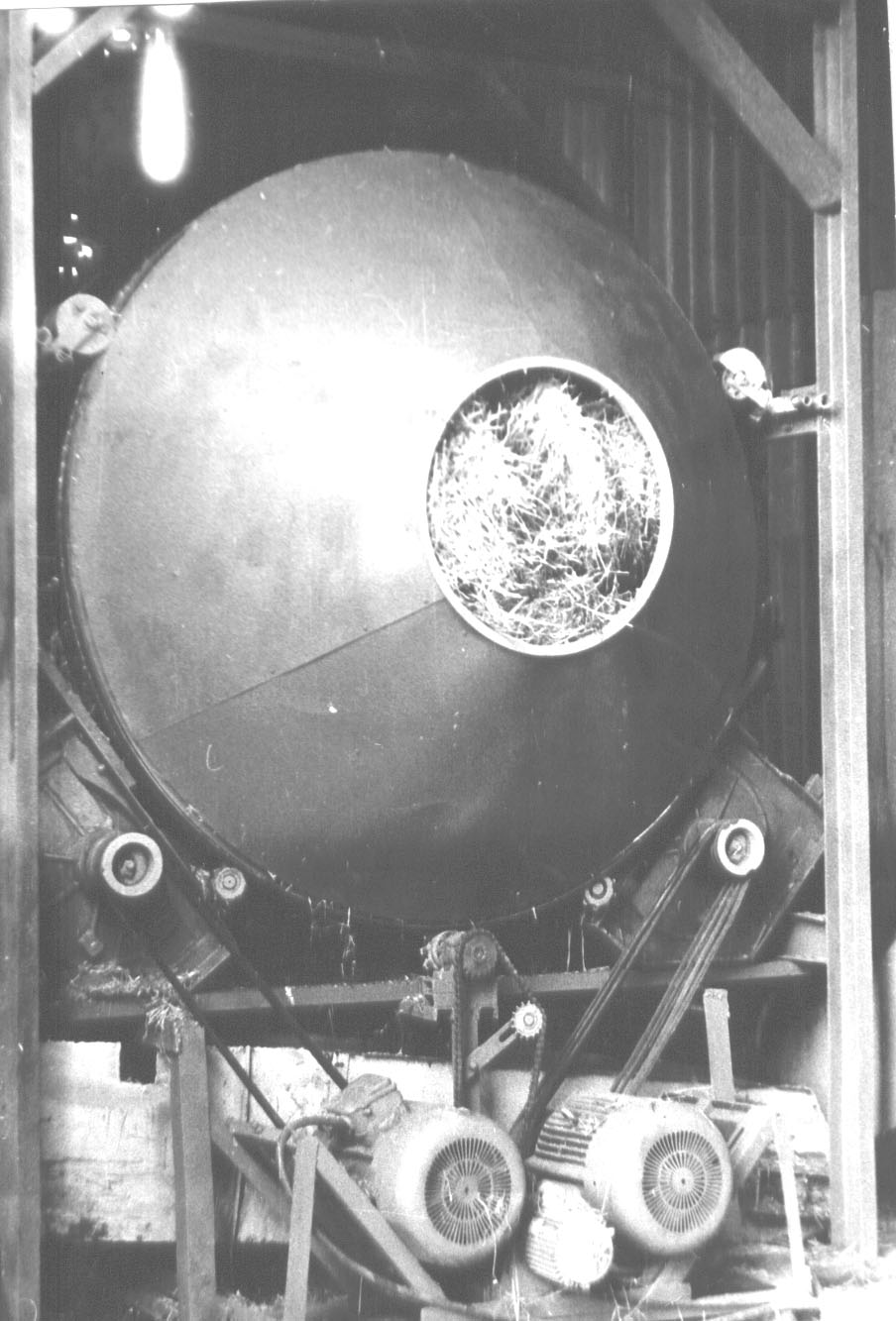

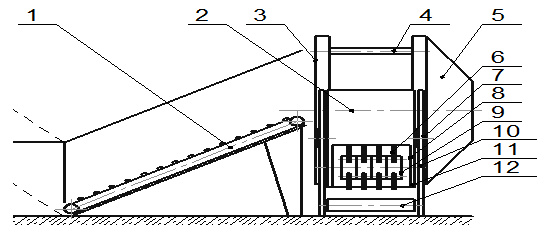

В результате поиска наиболее совершенной конструкции измельчаю-щего устройства, разработан измельчитель с горизонтальной осью вращения подающего бункера, схема которого показана на рисунке 2.1, а общий вид на рисунке 2.2.

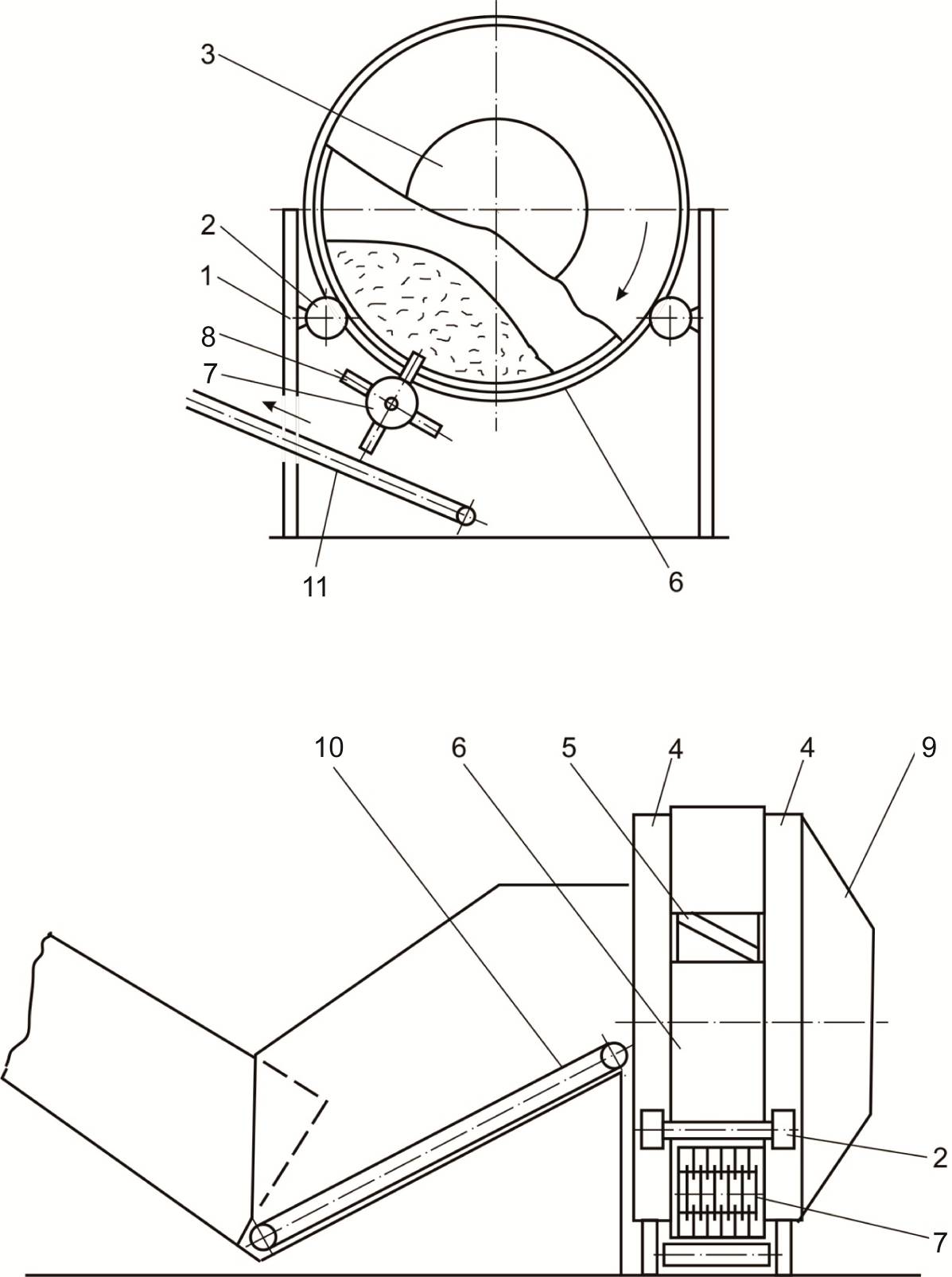

Рисунок 2.1 — Схема измельчителя с горизонтальной осью вращения бункера:

1 — бункер; 2 — ротор; 3 — молоток; 4 — кольцо; 5 — гребёнка; 6 — опорный ролик; 7 — центрирующий вал; 8 — приводная звёздочка; 9 — неподвижная стенка; 10 — рама; 11 — конусная стенка; 12 — подающий транспортёр; 13 — транспортёр готового продукта

Рисунок 2.2 — Общий вид макетного образца измельчителя

с горизонтальной осью вращения бункера

Агрегат включает цилиндрический бункер 1 и молотковый ротор 2, оси вращения которых расположены горизонтально. Бункер 1 образован набором колец 4, установленных с зазором друг к другу, что обеспечивается наличием противорежущих гребёнок 5, зубья которых закреплены на кольцах 4, а тыльные стороны совмещены и соединены между собой. Ротор расположен вне бункера, причём молотки 3 ротора установлены с возможностью прохода в зазорах между кольцами. От осевого смещения бункер удерживается упорными роликами 6 и центрирующими валами 7, в проточках которых с некоторым зазором установлены кольца. Привод бункера осуществляется от электродвигателя посредством звёздочки 8. Неподвижная стенка 9 закреплена на раме 10, а конусообразная стенка 11 выполнена заодно с бункером. Для подачи измельчаемого материала служит загрузочный транспортер 12, а для отвода измельчённого корма транспортер 13. Подлежащий измельчению материал (солома россыпью, в тюках или рулонах) транспортёром 12 питателя подаётся в бункер 1, который перемещает его по направлению вращения, например, в зону “А”. Наличие гребёнок 5 предотвращает движение корма относительно колец и способствует более качественному измельчению. Молотки 3 вращающегося ротора, проходя в зазорах между кольцами, захватывают материал и измельчают его, выбрасывая на транспортёр 13. При этом наряду с ударом имеет место эффект наклонного резания, поскольку грань молотка расположена под углом к радиусу вращения ротора, проведённого в точку подвеса молотка 3. Повышению эффективности измельчения способствует и установка гребёнок 5 под углом друг к другу, обеспечивающим необходимое условие для защемления материала между молотком и гребёнкой.

Неподвижная стенка 9 позволяет осуществить максимально возможное заполнение внутреннего объёма бункера, необходимость которого вызвана низкой насыпной плотностью стебельных материалов. Кроме того, наличие стенки 9 предотвращает выход материала из бункера помимо зоны измельчения.

Наличие конусообразной стенки 11 позволяет интенсифицировать процесс перемещения корма во вращающемся бункере 1, так как в этом случае материал совершает сложное движение за счёт силы, возникающей от воздействия на него стенки 11 и направленной под углом к плоскости вращения бункера. Т.е. имеет место угловая подача материала к ротору, способствующая снижению энергоёмкости процесса.

В таблице 2.1 представлены результаты изучения влияния частоты вращения ротора на пропускную способность измельчителя, удельную энергоёмкость процесса и качество измельчения материала. При этом опыты проводились на одном роторе, так как при расположении их согласно рисунку 2.1 масса подаётся к тому ротору, который смещён по направлению к оси вращения бункера.

Таблица 2.1 — Влияние частоты вращения ротора на выходные

характеристики измельчителя

| Показатели | Частота вращения ротора, мин-1 | ||

| 1200 | 1600 | 2100 | |

| Пропускная способность, т/ч | 2,42 | 2,47 | 1,97 |

| Удельная энергоемкость Э, кВтч/тед.ст.изм. | 0,162 | 0,120 | 0,130 |

| Средневзвешанная длина частиц готового корма, мм | 25,2 | 25,0 | 23,7 |

| Качество измельчения (соответствие установленным требованиям) | 0,62 | 0,63 | 0,68 |

В таблице 2.1 представлены результаты изучения влияния частоты вращения ротора на пропускную способность измельчителя, удельную энергоёмкость процесса и качество измельчения материала. При этом опыты проводились на одном роторе, так как при расположении их согласно рисунку 2.2 масса подаётся к тому ротору, который смещён по направлению к оси вращения бункера.

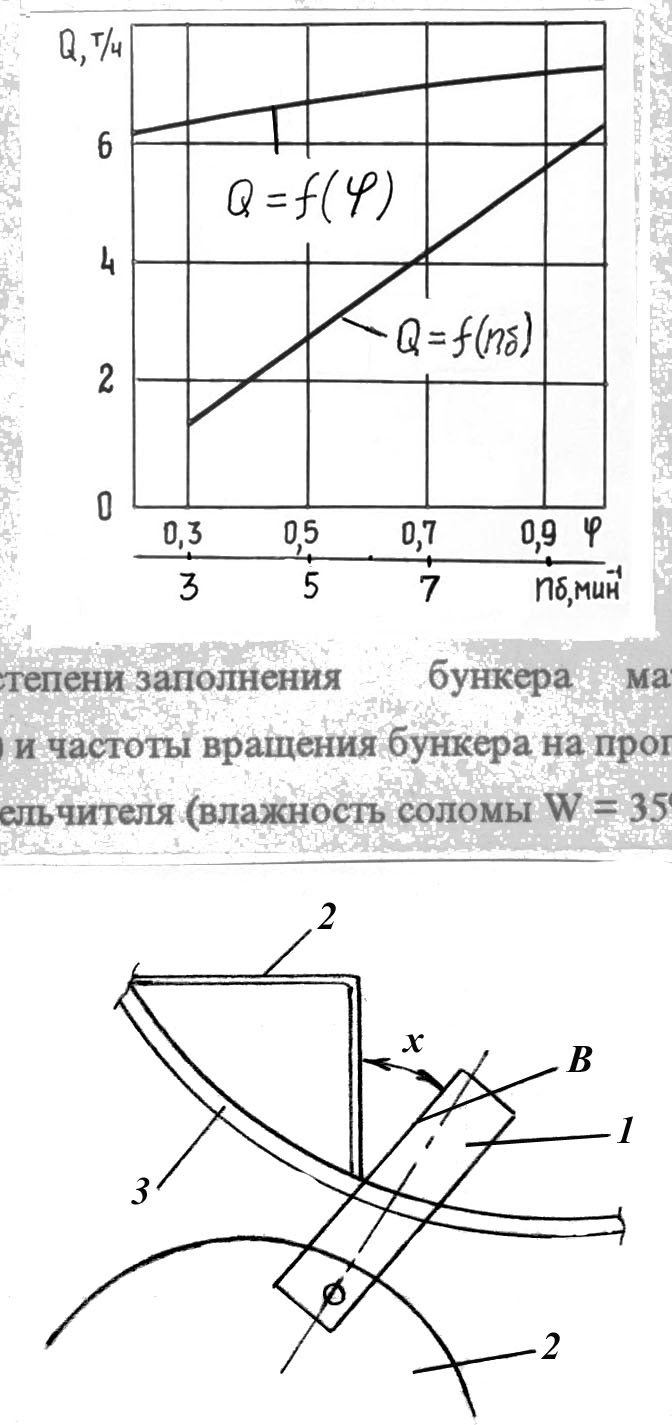

Установлено, что данный фактор не оказывает существенного влияния на исследуемый показатель (рисунок 2.3). Это позволяет преобразовать входной поток корма, поступающего с питателя и характеризующегося большой неравномерностью, в постоянную выходную величину (в пределах технологического допуска), обеспечивая тем самым требуемую точность дозирования при приготовлении, например, кормовых смесей.

Рисунок 2.3 — Влияние степени заполнения бункера материалом φ (солома россыпью) и частоты вращения бункера на пропускную способность измельчителя (влажность соломы W = 35%)

Испытания, проведённые при изучении предыдущих машин, показали, что пропускная способность измельчителя определяется стабильностью потока подачи материала к измельчающим органам. Поэтому целью следующей серии опытов была оценка влияния количества находящегося в бункере материала на пропускную способность измельчителя, при этом в качестве фактора выбрана степень заполнения бункера, оцениваемая отношением объёма корма в бункере к полному его объёму.

Совместное влияние частоты вращения ротора, объема бункера и длины входа молотков в бункерное пространство изучалось при измельчении соломы влажностью до 30% с применением методов теории планирования эксперимента [23, 24]. Обработка результатов эксперимента по плану типа 23 (таблица 2.2) позволила получить три полиномиальные модели для y1 (пропускная способность Q, т/ч), y2 (удельная энергоемкость процесса Э, кВт . ч/т (ед.ст.изм.), y3 (степень соответствия качества измельченных частиц установленным зоотехническим требованиям):

У1=2,55+0,76x1+0,52x2-0,10x3+0,7x1x2+0,06x1x3+0,09x2x3; (2.1)

У2=0,076+0,01x1-0,006x2+0,016x3+0,02x1x2+0,014x1x3+0,02x2x3; (2.2)

У3=0,623-0,058x1+0,02x2+0,038x3+0,046x1x2-0,008x1x3-0,015x2x3; (2.3)

Анализ моделей (2.1 и 2.2) показал, что на пропускную способность измельчителя наибольшее влияние оказывает длина молотков и частота вращения бункера. На энергоёмкость процесса также статистически значимо влияют длина молотков, частота вращения ротора и их взаимодействия с другими факторами.

Анализ модели (2.3) свидетельствует, что качество измельчения корма определяется в основном длиной молотков и частотой вращения ротора, то есть линейной скоростью рабочих органов. Графический анализ полученных моделей и последующее крутое восхождение по поверхности отклика позво-лили установить оптимальные значениями исследуемых факторов: Х1=80 мм, Х2=9мин-1, Х3=2100 мин-1, при этом У1=6,73т/ч, У2=0,126 кВт . ч/т (ед.ст.изм.), У3=0,70.

Таблица 2.2 — Оптимальные значения факторов

| Номер уравнения | Значения факторов

( ) — уровень фиксирован |

Значения критерия оптимизации | ||

| 2.1

2.2 2.3 |

(+)

+ — |

+

(+) ( — ) |

+

— + |

4,12

0,102 0,77 |

Основываясь на предпосылках, что наличие скользящего резания в общем процессе измельчения ведет к снижению энергоемкости процесса, изучено влияние отклонения рабочей грани молотка на энергоемкость процесса. Для этого точка подвеса молотка смещена относительно продольной его оси на 20 мм, что обеспечило отклонение рабочей грани молотка от радиуса ротора на угол 35О. Исследовано отклонение молотка от радиуса ротора в обе стороны при одном направлении вращения ротора.

Пропускная способность и удельная энергоёмкость процесса в этом случае соответственно составляет 4,12 т/ч и 0,232 кВт . ч/т (ед.ст.изм.).

Рисунок 2.4 — Схема модернизированного измельчителя: 1 — рама; 2 — ролики; 3 — бункер; 4 — кольцо; 5 — подающая лопасть; 6 — днище; 7 — ротор; 8 — молоток; 9 — конусная стенка; 10 — транспортер питателя; 11 — выгрузной транспортер

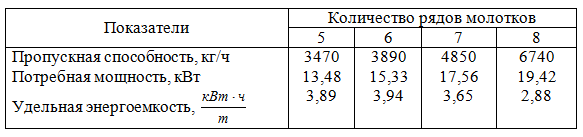

Результаты. На первых этапах экспериментальных исследований была проведена серия однофакторных экспериментов по изучению влияния количества рядов молотков на пропускную способность измельчителя и на удельную энергоемкость процесса (таблица 2.3).

Таблица 2.3 — Влияние количества рядов молотков на выходные характеристики измельчителя при nδ=7 мин-1 и длине режущей части молотка ∆=75 мм

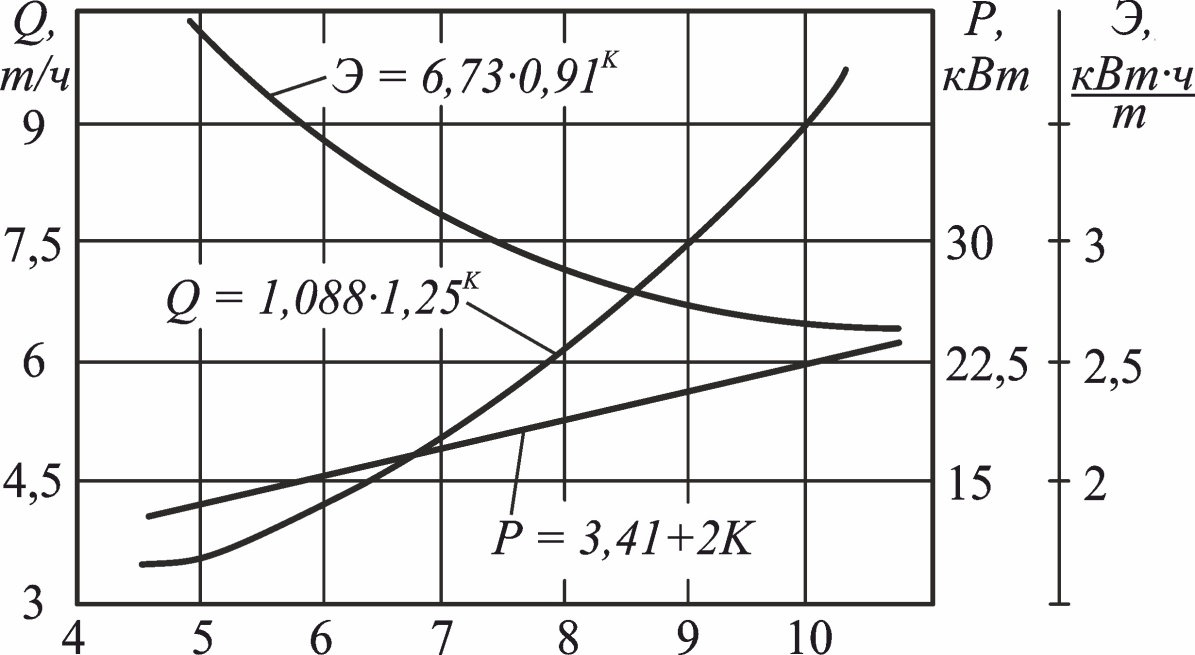

Полученные данные аппроксимированы аналитическими выраже-ниями: Q=1088∙1,25К; Р=3,41+2К; Э=6,73∙0,91К и графически представлены на рисунке 2.5

Рисунок 2.5 — Влияние количества рядов молотков ротора на выходные характеристики измельчителя

Проведённый анализ данных зависимостей позволяет сделать вывод о том, что достичь пропускной способности агрегата 10 т/ч можно установив не менее 10 рядов молотков на роторе. При этом необходимо иметь мощность 23…25 кВт. Однако, с учетом неравномерности загрузки ротора, запас мощности должен быть увеличен в 1,5…2 раза. Этот существующий недостаток, на наш взгляд, объясняется конструкцией ротора, который имеет большую длину и малый диаметр. Поэтому при перегрузках достаточного запаса кинетической энергии ротор, как маховик, не имеет.

Результаты однофакторных экспериментов показали, что для обеспече-ния пропускной способности измельчителя (измельчающей головки) 10 т/ч при переработке рулонов необходимо иметь на роторе не менее десяти рядов молотков при длине активной части последних ∆=75 мм. Установленная мощность электродвигателя привода ротора должна составлять 40…45 кВт.

На втором этапе исследований для оптимизации конструктивно-режимных параметров измельчителя была реализована матрица плана 23 (таблица 2.4).

Таблица 2.4 — Матрица плана 23 и результаты эксперимента

| Обозначения | Факторы | Критерий оптимизации | ||

| Частота вращения бункера nδ, мин-1 | Кол-во рядов молотков К, шт | Длина активной части молотка ∆, мм | Пропускная способность

Q, т/ч |

|

| Х1 | Х2 | Х3 | У | |

| Уровни варьирования:

верхний + нижний — |

7

3,5 |

8

6 |

75

50 |

|

| Опыты 1

2 3 4 5 6 7 8 |

+

+ + + — — — — |

—

— + + — — + + |

+

— — + + — — + |

3,893

3,019 5,105 6,740 2,431 2,080 4,831 4,693 |

Частота вращения бункера, длина активной части молотка и количество рядов молотков на роторе – эти факторы выбраны на основании ранее проводимых исследований и с учетом результатов однофакторных экспериментов. В эксперименте средний размер измельченных частиц составляет 20…30 мм при длине частиц исходного материала 350 мм.

В соответствии с принятой методикой [23] были рассчитаны оценки коэффициентов регрессии и получено уравнение вида

У=3,952+0,667Х1+1,320Х2+0,400Х3 – 0,070Х1∙Х2+0,212Х1∙Х3 – 0,041Х2∙Х3

В данном уравнении в качестве критерия оптимизации выступает пропускная способность установки.

Статистическая оценка полученного уравнения показала, что с вероятностью 0,95 статистически значимым является фактор Х2.

В то же время факторы Х1 и Х3, а также эффект парных взаимодействий всех факторов статистически не значимы.

Поскольку расчетное значение критерия Фишера с вероятностью 0,95 Fрасч.=2,47< Fтабл.=3,0, то полученное уравнение адекватно представляет рабочий процесс измельчителя.

Так как дальнейшее изменение численного значения исследуемых факторов в сторону их увеличения оказалось невозможным из-за техничес-ких ограничений установки (длина ротора ограничена расстоянием между кольцами, длина молотков – их прочными характеристиками, частота вращения бункера – надежностью рабочего процесса), было принято решение ограничиться полученным экспериментальным материалом.

Выводы. В окончательном варианте конструкция измельчителя с пропускной способностью 10 т/ч представляется следующей:

Горизонтальный подающий бункер, выполнен из двух колец диаметром 3000 мм. Между кольцами расположен молотковый ротор длиной 750 мм с десятью рядами молотков. Бункер вращается с частотой 8…9 мин-1. Привод ротора осуществляется от электродвигателя установленной мощ-ностью 45 кВт при частоте вращения 1440 мин-1. За счёт передаточного отношения клиноременной передачи частота вращения ротора составляет 2100 мин-1, диаметр диска осей подвеса молотков 340 мм, диметр вала ротора 65 мм, диаметр осей подвеса молотков 20 мм, количество осей подвеса 3 шт., размер молотка 190×50×10 мм, диаметр ротора по концам молотков 600 мм.

На Слободском ремонтно-механическом заводе Кировской области изготовлено 229 измельчителей рулонов грубых кормов по авторскому свидетельству № 1381793 (ИРГК «Вятка»), которые нашли широкое распространение на животноводческих фермах, как самостоятельная машина, так и в поточных линиях кормоцехов.

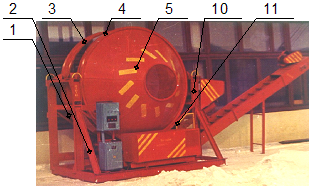

а) б)

Рисунок 2.6 — Технологическая схема (а) и общий вид (б) питателя-

измельчителя ИРГК «Вятка»: 1 — питатель-загрузчик; 2 — измельчитель; 3 — бандаж; 4 — соединительная лопасть; 5 — конусная стенка; 6 — молоток; 7 — опорно-поворотный ролик; 8 — питающее окно; 9 – измельчающий ротор; 10 — рама; 11 — днище; 12 — транспортёр готового продукта

Такие стационарные измельчители чаще всего использовались в линиях измельчения грубых кормов в кормоцехах крупного рогатого скота.

2.2 Обоснование конструкции мобильного измельчителя-раздатчика стебельных кормов

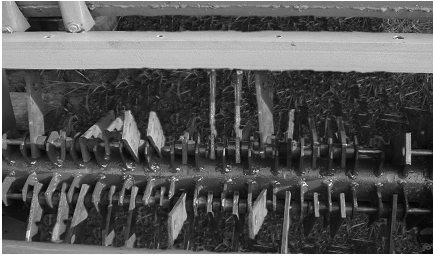

По результатам научных исследований автором совместно с сотрудниками кафедры технологического и энергетического оборудования Вятской государственной сельскохозяйственной академии создан мобильный измельчитель-раздатчик (рисунок 2.7), который позволяет производить следующие виды работ: загрузку рулона, транспортировку его к месту раздачи кормов, измельчение и распределение материала по кормушкам. Машина позволяет измельчать и раздавать сено и солому в рулонах, тюках, россыпью, а также рулонированный сенаж.

Рисунок 2.7 — Мобильный измельчитель-раздатчик кормов: 1 — молотковый ротор; 2 — бункер-питатель; 3 — вильчатый захват; 4 — гидроборт; 5 — днище бункера; 6 — цевочное колесо; 7 — редуктор привода бункера; 8 — шасси; 9 — опорные катки; 10 — редуктор привода ротора; 11 — клиноременная передача

Мобильный измельчитель-раздатчик может быть использован как самостоятельная машина, а также в технологических линиях кормоцехов (линиях стебельных кормов и силоса). Привод измельчителя-раздатчика осуществляется от трактора тягового класса не менее 9 кН. В конструкции измельчителя-раздатчика нашли отражение наиболее удачные конструктив-ные исполнения отдельных элементов существующих измельчителей:

- Бункер с горизонтальной осью вращения — обладает возможностью резервирования корма, позволяет с минимальными энергозатратами подавать к измельчающему органу стебельные корма любого вида (россыпью, тюки, рулоны) и влажности.

- Молотковые рабочие органы — просты в изготовлении, не требуют заточки, надежны в работе и не выходят из строя при ударе о случайные твердые и металлические предметы, способствуют снижению энергоемкости измельчения. Оснащение ротора молотками делает возможным переработку сенных, соломистых и сенажных рулонированных кормов в зимнее время, когда поверхность рулонов покрывается ледяной коркой. Другие же виды рабочих органов при переработке таких кормов не могут обеспечить нормальное протекание рабочего процесса или выходят из строя. Молотковый ротор создает воздушный поток, достаточный для выгрузки измельченного сена или соломы без дополнительных механизмов, за счет наличия у молотков передней грани, что позволяет эффективно переносить часть кинетической энергии молотков на измельченные частицы корма, создавая тем самым все условия для осуществления выгрузки за счет сил инерции.

- Измельчающий ротор с вертикальной осью вращения — работает в режиме радиальной подачи, при которой удельная работа среза значительно меньше, чем при тангенциальной подаче.

- Спиральный корпус ротора позволяет отказаться от применения механизмов выгрузки измельченного материала, так как использует силы инерции и дополнительный воздушный поток. Это значительно упрощает конструкцию измельчителя, снижает потребляемую мощность и повышает эффективность работы измельчителя при внесении подстилки в стойла или на выгульных площадках.

- Боковой вильчатый захват-подъемник — облегчает погрузку рулона и позволяет контролировать процесс погрузки из кабины трактора.

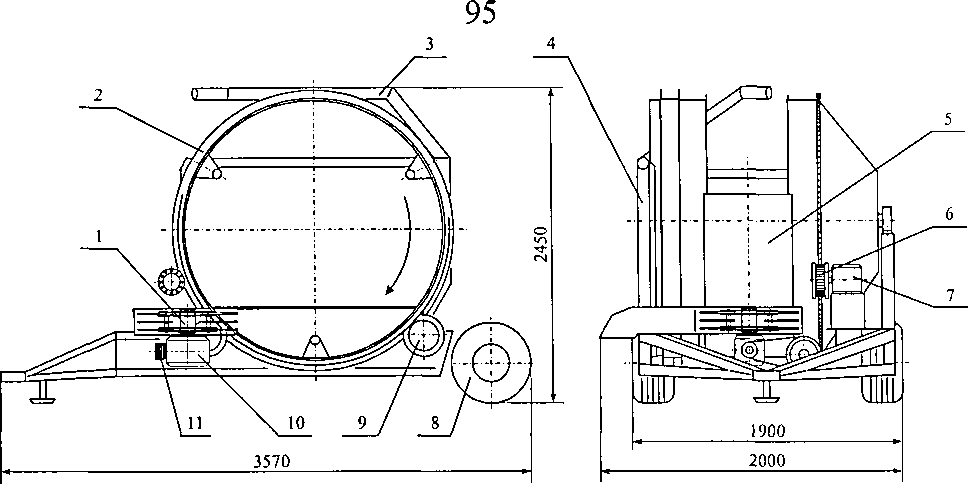

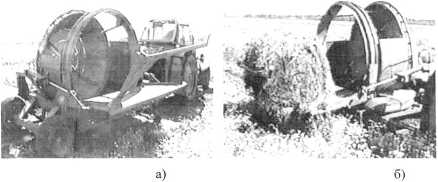

Конструктивно агрегат представляет собой одноосное шасси (рисунок 2.8, а, б, в, г), на котором смонтированы горизонтальный бункер с днищем, измельчающий ротор с шарнирно-подвешенными рабочими органами молоткового или ножевого типа, гидроборт с механизмом загрузки рулона. Молотковый ротор имеет вертикальную ось вращения и окружен спиральным корпусом.

а) б)

в) г)

Рисунок 2.8 — Общий вид измельчителя-раздатчика (а, б) и его работа в режимах выдачи корма (в) и внесения подстилки (г)

Рабочий процесс протекает следующим образом. Измельчитель с открытым гидробортом подъезжает к рулону и с помощью вильчатого механизма загрузки захватывает его (рисунок 2.8, б). При подъеме гидроборта происходит загрузка рулона в бункер. Затем измельчитель направляется в коровник, где производится раздача корма в кормушки (рисунок 2.8, в) или на выгульную площадку для внесения подстилки (рисунок 2.8, г).

Переоборудование измельчителя при переходе с режима выдачи корма в кормушки к режиму внесения подстилки и обратно заключается в снятии или установке ограничивающего дефлектора на выходе спирального корпуса, что занимает не более одной минуты. Управление механизмами измельчителя централизовано и осуществляется из кабины трактора. Погрузка рулонированных кормов производится механизированно без затрат ручного труда. Обслуживает измельчитель один человек (тракторист).

При измельчении сенажных рулонов от применения клиноременной передачи пришлось отказаться вследствие недостаточной надежности и быстрого их износа.

Малая частота вращения бункера-питателя (nб.п=6 мин-1) при необходимости ее увеличения, большой момент, затрачиваемый на привод (до

300 Н- м) — основные факторы применения цепной передачи (рисунок 2.8, в). В результате увеличения частоты вращения бункера-питателя время измельчения рулона соломы диаметром 1,7 м уменьшилось с 12 до 6 мин при той же частоте вращения ротора.

а) б)

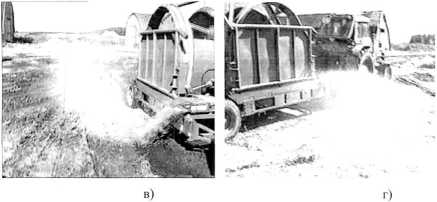

Рисунок 2.9 — Дроссельный регулятор масляного расхода с предохранительным клапаном: а — общий вид, б — конструктивная схема: 1 — гидромотор; 2 — предохранительный клапан; 3 — дроссельный регулятор; 4 — гидрораспделитель трактора; 5 — гидромотор; 6 — гидробак

В конструкции гидравлического привода бункера-питателя нами применена схема с дроссельным регулятором масляного расхода 3 и предохранительным клапаном 2 контроля давления (рисунок 2.9). Использование дроссельного регулятора позволяет изменять частоту вращения бункера-питателя в пределах 0…10 мин-1. Обеспечение постоянной частоты вращения вне зависимости от давления в масляной системе трактора достигается за счет клапана контроля давления.

Привод механизмов мобильного измельчителя-раздатчика от гидросистемы трактора имеет ряд преимуществ перед вариантом использования на технологических агрегатах собственной гидросистемы. Это возможность управления мобильным агрегатом с места оператора-водителя, улучшение

зимней эксплуатации измельчителя-раздатчика за счет предварительного прогрева масла в системе трактора, уменьшение технологического времени на подготовку агрегата к работе.

Рисунок 2.10 — Мобильный измельчитель-раздатчик на ВДНХ РФ

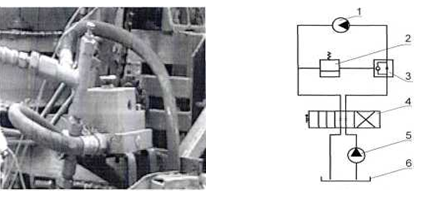

2.3 Исследование процесса внесения подстилки крупному рогатому скоту

К качеству внесения подстилки мобильными техническими средствами предъявляется ряд зоотехнических требований. Оговаривается количество соломы, приходящейся на одно животное, равномерность распределения материала по стойлам, средняя длина измельченных частиц.

Рисунок 2.11 — Процесс внесения подстилки на выгульной площадке

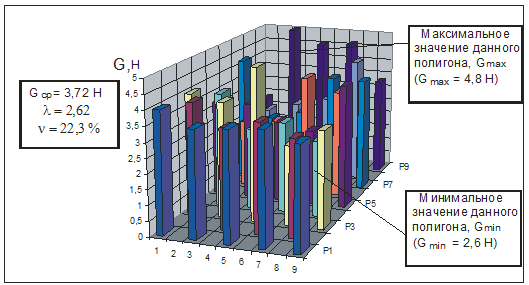

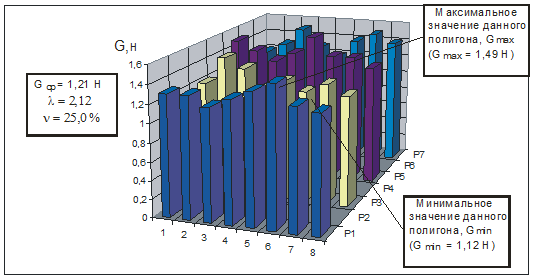

Для контроля показателей работы измельчителя-раздатчика при распределении соломенной резки в стойлах и на площадках для выгула животных нами был проведен ряд исследований. На рисунке 2.11 показан процесс внесения подстилки на площадке для выгула животных.

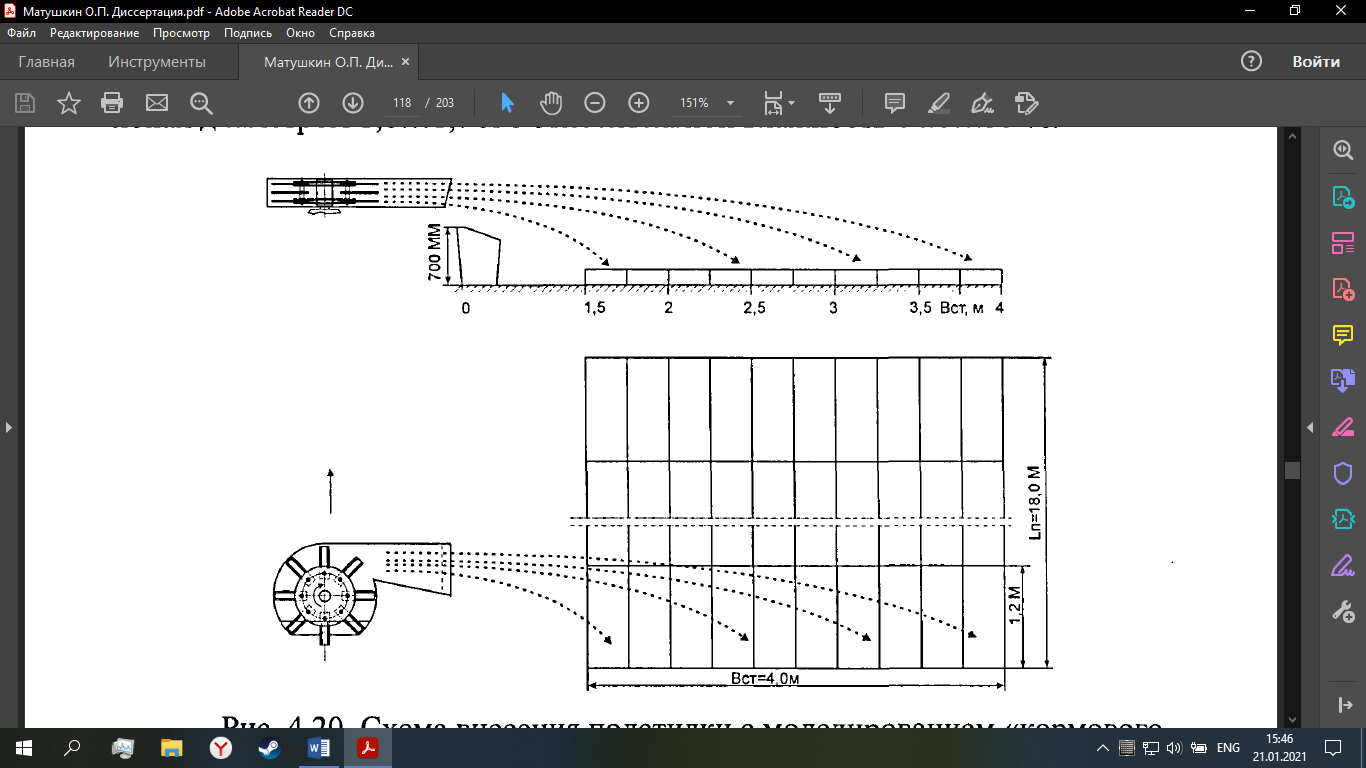

На площадке с твердым покрытием имитировали «кормовой проход», «кормушки» и «стойла» для животных (рисунок 2.12). Разбивка «стойл» на одинаковые зоны позволила оценить равномерность внесения подстилки при движении измельчителя-раздатчика по «кормовому проходу». В каждой зоне длиной 1,2 м и шириной 0,25 м, взвешивали имеющийся материал и определяли его удельную массу, приходящуюся на один квадратный метр «стойла» qср, кг/м2, с трехкратной повторностью. Исследования проводились на установившемся режиме работы агрегата. Скорость движения равнялась 0,5…0,6 м/с. Частота вращения ротора составляла nр=1100мин-1 и nр=1500 мин-1. Частота вращения бункера-питателя была постоянной nб-п=8 мин-1. Пропускная способность измельчителя-раздатчика равнялась 2 и 3,5 т/ч, в зависимости от частоты ротора. Рабочие органы — ножи. Диаметр ножевого ротора 600 мм. Исследования проводились на ржаной соломе в рулонах диаметром 1,6…1,7 м с относительной влажностью 20…35%.

Рисунок 2.12 — Схема внесения подстилки с моделированием

Анализ работ [11…16, 20,21, 35…53] показал, что наиболее популярными среди существующих являются измельчители к комбайнам СК-5, ДОН-1500, но они не всегда обеспечивают оптимальную длину резки и равномерное распределение соломы по площади. Кроме того, отмечается быстрый износ ножей измельчителей ПУН-5 и ПКН-1500.

При работе данного вида измельчителей расходуется значительное количество полезной энергии и происходит нарушение воздушного потока, поэтому для измельчения стебельных материалов более рационально применение прицепных измельчителей.

2.4 Разработка и исследования прицепного измельчителя соломы в валках

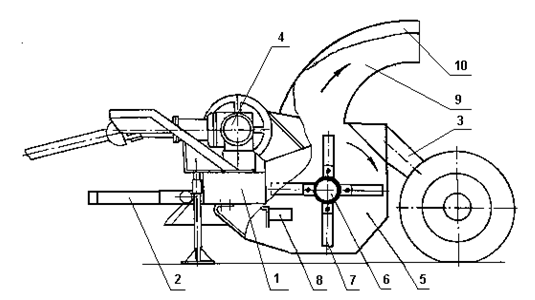

Одним из таких агрегатов является модернизированная косилка-измельчитель КИР-1,5 [36]. После ряда изменений, выполненных учёными Вятской ГСХА: рабочие органы ножевого типа (Г-образные лопатки с острой рабочей кромкой) заменены на молотковые; вместо противорежущего ножа установлены контрмолотки, вместо выгрузного сужающегося дефлектора — укороченный, расширяющийся на выходе, — получился измельчитель, представленный на рисунке 2.13.

Измельчитель состоит из рамы 1, сницы 2, шарнирно закреплённой на передней части рамы, смонтированной на шасси 3, привода ротора 4, установленного на кронштейнах, для регулировки положения рабочих органов по высоте. Измельчённая солома выбрасывается через дефлектор 9. Внутри корпуса 5 в двух подшипниковых опорах вращается ротор 6 с шарнирно закреплёнными молотками 7. Дека в виде контрмолотков 8 жёстко закреплена на основании уголком. Дефлектор, расширяющийся над ротором, обеспечивает максимальный подъём материала над поверхностью поля. На внутренней поверхности дефлектора размещены в определённой последова-тельности криволинейные направляющие пластины 10.

Рисунок 2.13 – Конструктивно-технологическая схема прицепного измельчителя соломы из валков (Вятская ГСХА):

1 — рама; 2 — сница; 3 — шасси; 4 — привод ротора; 5 — корпус; 6 – ротор;

7 — молоток; 8 — контрмолотки; 9 — дефлектор; 10 — направляющие пластины

Во время движения агрегата молотки вращающегося ротора поднима-ют солому со стерни и поверхности поля, подают её в зону измельчения к неподвижным контрмолоткам. Воздействуя на материал, молотки и контрмо-лотки измельчают его до необходимой крупности с одновременным расщеп-лением части стеблей вдоль волокон. Измельчённая масса выбрасывается молотками и воздушным потоком в дефлектор. Направляющие пластины изменяют траекторию движения воздушно-продуктового потока, обеспечи-вают интенсивное расширение его на выходе из дефлектора, тем самым повышают равномерность распределения соломенной резки по полю.

Рисунок 2.14 – Полевые испытания измельчителя-разбрасывателя соломы из валков

2.5 Оценка равномерности распределения частиц соломы по поверхности поля

Исследование равномерности распределения соломы измельчителем проводилось на полях с соломой зерновых культур. При этом учитывались следующие факторы: наличие и направление ветра, вид зерновой культуры, урожайность и влажность соломистой массы, прямолинейность и ширина валков соломы. Снятие опытных данных производилось с произвольно взятых обработанных квадратных участков размерами 1616 метров. При обобщении результатов опытов была использована стандартная методика обработки статистической информации.

При распределении соломы по поверхности поля нами был использован дефлектор, разработанной ранее формы [36].

Рисунок 2.15 – Рядное расположение молотковых рабочих органов

Опыты проводились при боковом ветре для различных зерновых культур со средней урожайностью и влажностью соломистой массы. Ширина валков составляла 1…1,2 м. Полученные результаты для зерновых культур различной влажности представлены на рисунках 2.16 и 2.17

Рисунок 2.16 — Равномерность распределения соломы по поверхности поля (зерновая культура – рожь, влажность соломы 35%)

Рисунок 2.17 — Равномерность распределения соломы по поверхности поля (зерновая культура – ячмень, влажность соломы 20%)

Замеры ширины разбрасывания соломы производились по ходу движения агрегата с интервалом в 2 метра. Средняя ширина разбрасывания материала составила 5 — 6 м.

Таким образом, результаты данных опытов показывают, что совершенствование проточной части измельчителя-разбрасывателя представляет возможным повысить равномерность, плотность и ширину распределения соломистого материала различной влажности по поверхности поля. Материалы исследований целесообразно использовать при рециклизации растительных остатков как в поле, так и в стационарных условиях на животноводческих фермах и комплексах крупного рогатого скота. Разработанные измельчители просты по устройству и не требуют значительных затрат на их производство.

ЛИТЕРАТУРА

- А.с. 1158094 СССР, МКИ4 А 01 F 29/00. Измельчитель соломы /Э.М. Кудинцев, А.П. Кузбменко (СССР). — 2 с.: ил.

- А.с. 1588317 СССР, МКИ5 А 01 F 29/00. Измельчающий аппарат зерноуборочного комбайна /В.И. Шаповалов, Н.А. Копченко, Н.Д. Минко (СССР). — 3 с.: ил.

- А.с. 1701170 СССР, МКИ5 А 01 F 29/00. Измельчающий аппарат кормоуборочного комбайна /Ф.И. Губайдулин, Ф. Кушимов, А. Джураев (СССР). — 2 с.: ил.

- А.с. 1709952 СССР, МКИ5 А 01 F 29/00. Измельчающий аппарат кормоуборочного комбайна /А.Ф. Волик, А.А. Волик, Г.В. Хотюн, О.А. Петрова (СССР). — 3 с.: ил.

- А.с. 1718753 СССР, МКИ5 А 01 F 29/00. Приспособление к зерноубо-рочному комбайну для измельчения и разбрасывания соломы /С.Е. Доронин, О.Л. Родькин, Е.Л. Побегайло (СССР). — 3 с.: ил.

- А.с. 1755734 СССР, МКИ5 А 01 F 29/00. Измельчитель кормоуборочного комбайна / А.Ф. Волик, А.Н. Кобец, А.Н. Бабенко (СССР). — 3 с.: ил.

- А.с. 685206 СССР, МКИ2 А 01 F 29/00. Устройство для измельчения стебельных материалов /Б.В. Кононов, В.Я. Спевак (СССР). — 2 с.: ил.

- Авров О.Е., Мороз З.М. Использование соломы в сельском хозяйстве. — Л.: Колос, 1979. — 190 с.

- Алешкин В.Р., Мохнаткин В.Г. Анализ рабочего процесса молотковых измельчителей грубых кормов: Сб. науч. тр. Пермского с/х ин-та. — Пермь, 1989. — С. 5-9.

- Алешкин В.Р., Мохнаткин В.Г. Питатель-измельчитель грубых кормов //Механизация и электрификация сельского хозяйства. — 1989. — № 11. — С. 41-42.

- Васильев В.А., Филиппова Н.В. Справочник по органическим удобрениям. — М.: Россельхозиздат, 1984. — 254 с.

- Горячкин В.П. Теория соломорезки и силосорезки: В 3 т. — М.: Колос, 1968. — т. 3. — 384 с.

- Зарубин А.И. Отдельный сбор половы и разбрасывание излишков соломы в качестве мульчи и удобрения: Сб. науч. тр. ЧИМЭСХ. — Челябинск, 1972. — вып. 65. — С. 202-206.

- Зарубин А.И. Применение соломы в качестве удобрения и изыскание способов равномерного ее разбрасывания: Сб. науч. тр. ЧИМЭСХ. — Челябинск, 1972. — вып. 65. — С. 199-201.

- Кольбе Г., Штумле Г. Солома как удобрение: пер. с нем.. — М.: Колос, 1972. — 88 с.

- Мазеин В.Л., Суров Н.Г. Использование соломы на удобрение: Информ. листок № 190-91. — Киров: ЦНТИ, 1999. — 3 с.

- Махнев Е.Л. Обзор машин и технологий для разбрасывания излишков соломы в качестве удобрения //Совершенствование технологий и технических средств в сельскохозяйственном производстве: Сб. науч. тр. Вятской ГСХА. — Киров, 1999. — С. 51-53.

- Махнев Е.Л. Результаты исследования гранулометрического состава измельченной соломы //Совершенствование технических средств для механизации сельскохозяйственных процессов: Сб. науч. тр. НИИСХ Северо-Востока. — Киров, 2000. — С. 101-105.

- Махнев Е.Л., Палкин А.В. Актуальность использования соломы в качестве удобрения //Совершенствование технологий и технических средств в сельскохозяйственном производстве: Сб. науч. тр. НИИСХ Северо-Востока. — Киров, 1999. — С. 77-78.

- Махнев Е.Л., Чернятьев Н.А. Разработка и результаты исследований измельчителя-разбрасывателя соломы из валков //Совершенствование технических средств для механизации сельскохозяйственных процессов: Сб. науч. тр. Вятской ГСХА. — Киров, 2000. — С. 87-91.

- Махнев Е.Л., Чернятьев Н.А., Савиных П.А. Подборщик — измельчитель соломы из валков: Информ. листок № 24-179-00. — Киров: ЦНТИ, 2000. — 3 с.

- Медовник А.И., Трубилин Е.И. Использование соломы на удобрение //Механизация и электрификация сельского хозяйства. — 1986. — № 8. — С. 7-8.

- Мельников С.В. Механизация и автоматизация животноводческих ферм. — Л.: Колос, 1978. — 560 с.

- Мельников С.В., Алешкин В.Р., Рощин П.М. Планирование эксперимента в исследованиях сельскохозяйственных процессов. — Л.: Колос, 1980. — 168 с.

- Механизация уборки соломы и половы: Обзорная информация /сост. М.К. Комарова. — М.: Россельхозиздат, 1984. — 206 с.

- Мишустин Е.Н. Растительные остатки как фактор формирования потенциального и эффективного плодородия почвы //Органические удобрения. — М.: Колос, 1978. — С. 112-116.

- Мохнаткин В.Г., Поярков М.С., Горбунов Р.М. Исследование рабочего процесса роторного измельчителя с осевой подачей материала //Научно-практический журнал «Пермский аграрный вестник». — 2020. — № 2 (30). — С. 4-14 (статья в журнале из перечня ВАК № 1476).

- Мохнаткин В.Г., Поярков М.С., Горбунов Р.М. Повышение пропускной способности молоткового измельчителя с горизонтальным подающим бункером //Научно-практический журнал «Пермский аграрный вестник». – 2020. — № 3 (31). — С. 23-30 (статья в журнале из перечня ВАК № 1476).

29. Мохнаткин В.Г., Поярков М.С., Горбунов Р.М. Исследование рабочего процесса экспериментального питателя-измельчителя с применением метода математического моделирования //Улучшение эксплуатационных показате-лей сельскохозяйственной энергетики: Матер. XIII Междунар. науч.-практич. конф. «Наука – Технология – Ресурсосбережение», посвященной 110-летию со дня рождения профессора А.М. Гуревича: Сб. науч. тр. — Киров: Вятская ГСХА, 2020. — вып. 20. — С. 68-73.

30. Мохнаткин В.Г., Поярков М.С. Изучение рабочего процесса экспериментального питателя- измельчителя грубых кормов с применением релейного метода обработки экспериментальных данных //Улучшение эксплуатационных показателей сельскохозяйственной энергетики: Матер. XIII Междунар. науч.-практич. конф. «Наука – Технология – Ресурсосбере-жение», посвященной 110-летию со дня рождения профессора А.М. Гуревича: Сб. науч. тр. — Киров: Вятская ГСХА, 2020. — вып. 20. — С. 73-75.

31. Мохнаткин В.Г. Результаты исследований и оптимизация параметров линии двухступенчатого измельчения зеленой массы //Инновационное развитие агропромышленного комплекса как фактор конкурентоспособности: проблемы, тенденции, перспективы: коллективная монография. В 2 ч. /под общ. ред. д.пед.н. Е.С. Симбирских. — Киров, 2020. — ч. 1.

32. Мохнаткин В.Г., Баранов Н.Ф., Поярков М.С. Обоснование эффектив-ности многоступенчатого измельчения зерновых кормов //Инновационное развитие агропромышленного комплекса как фактор конкурентоспособности: проблемы, тенденции, перспективы: коллективная монография. В 2 ч. /под общ. ред. д.пед.н. Е.С. Симбирских. — Киров, 2020. — ч. 1.

33. Мохнаткин В.Г., Поярков М.С. Обоснование конструктивно-режимных параметров измельчителей кормов путем моделирования рабочего процесса //Вестник Вятской ГСХА. — 2020. — № 1 (3). — С. 36-41.

34. Мохнаткин В.Г. Результаты исследований и оптимизация параметров линии двухступенчатого измельчения зеленой массы //Инновационное развитие агропромышленного комплекса как фактор конкурентоспособности: проблемы, тенденции, перспективы: коллективная монография. В 2 ч. /под общ. ред. д.пед.н. Е.С. Симбирских. — Киров, 2020. — ч. 1.

35. Мохнаткин В.Г. Исследование рабочего процесса питателя-измельчителя грубых кормов с горизонтальными измельчающими барабанами //Иннова-ции и достижения в сельском хозяйстве: Матер. II Всерос. (национальной) науч.-практич. конф. — Киров, 2020. — С. 92-96.

36. Мохнаткин В.Г., Баранов Н.Ф., Шулятьев В.И. Косилка КИР-1,5 //Сельский механизатор. — 1999. — № 5. — С. 9.

37. Мохнаткин В.Г. Обоснование угла подачи материала к молотковому ротору в измельчителях грубых кормов: Сб. науч. тр. Пермского сельскохо-зяйственного института. — Пермь, 1989. — С. 17-21.

38. Мохнаткин В.Г. Совершенствование конструкций и оптимизация параметров измельчителей грубых кормов для поточных линий кормопере-рабатывающих предприятий: дисс….канд. техн. наук. — Л. — Пушкин, 1986. — 252 с.

39. Резник Е.И. и др. Механизация обработки соломы //Молочное и мясное скотоводство. — 1977. — № 4. — С. 39-42.

40. Резник Н.Е. Кормоуборочные комбайны. — М.: Россельхозиздат, 1980. — 375 с.

41. Резник Н.Е. Теория резания лезвием и основы расчета режущих аппа-ратов. — М.: Россельхозиздат, 1975. — 311 с.

42. Рыжов С.В. Механизация переработки соломы на корм. — М.: Колос, 1983. — 234 с.

- Савиных П.А., Чернятьев Н.А., Махнев Е.Л., Смирнов Н.Н. Исследо-вание рабочих органов измельчителей-разбрасывателей соломы из валков //Ekologiczne aspekty mechanizacji nawożenia, ochrony roślin i uprawy gleby: Recenzowane Materialy V1 Miedzynarodowego Sympozjum. — Warszawa, 23-24 wrzesień 1999. — S. 252-256.

- Смирнов Н.Н. Прицепной измельчитель соломы из валков: Информ. листок № 21-2000. — Йошкар-Ола: Марийский ЦНТИ, 2000. — 3 с.

- Создать и испытать измельчитель-разбрасыватель соломы из валков к трактору класса 14 кН: Отчет о НИР (промежуточн.). — Киров: НИИСХ Северо-Востока; № гос. рег. 01970007280. — Киров, 1997. — С. 17.

- Создать и испытать измельчитель-разбрасыватель соломы из валков к трактору класса 14 кН: Отчет о НИР (промежуточн.). — Киров, НИИСХ Северо-Востока, 1998. — С. 19.

- Соколов Н.В., Кряжевских В.Л. Подборщик — измельчитель соломы: Информ. листок № 74-99. — Киров: ЦНТИ, 1999. — 4 с.

- Спевак В.Я., Кононов Б.Ф. Классификация и анализ питающих устройств кормоизмельчаюих машин: Сб. науч. тр. Саратовского института механизации сельского хозяйства. — вып. 64. — С. 33-40.

- Стейнфорт К. Солома злаковых культур. — М.: Колос, 1983. — 190 с.

- Сысуев В.А., Савиных П.А., Чернятьев Н.А., Махнев Е.Л. Исследова-ние макетной установки измельчителя-разбрасывателя соломы из валков //Problemy intensyfikacji produkcji zwierzęcej z uwzględnieniem ochrony środowiska i przepisów ue: VI Międzynarodowa Konferencja Naukowa. — Warszawa, 3-4 października 2000. — S. 337-433.

- Сысуев В.А., Савиных П.А., Чернятьев Н.А., Махнев Е.Л. Результаты экспериментальных исследований измельчителя-разбрасывателя соломы из валков //Problemy intensyfikacji produkcji zwierzęcej z uwzględnieniem ochrony środowiska i przepisów ue: VI Międzynarodowa Konferencja Naukowa. — Warszawa, 3-4 października 2000. — S. 344-348.

- Шаповалов З.И. Универсальное устройство к комбайнам для уборки незерновой части урожая //Механизация и электрификация сельского хозяй-ства. — 1984. — № 9. — С. 33-37.

- Шевченко С.И. Механизация уборки соломы. — М.: Сельхозиздат, 1963. — 112 с.