Титульный лист и исполнители

РЕФЕРАТ

Отчет 131 с., 1 кн., 65 рис., 71 источн., 1 прил.

ТРЕНАЖЕРНЫЙ КОМПЛЕКС, ИНФОРМАЦИОННЫЕ И УПРАВЛЯЮЩИЕ СИСТЕМЫ, ИМИТАЦИЯ, ВИЗУАЛЬНЫЙ СИМУЛЯТОР, ТРАКТОРИСТ-МАШИНИСТ МТА (машинно-тракторный агрегат), сельскохозяйственная операция, техническое обслуживание

Объектом исследований являются программно-аппаратные средства тренажерного комплекса, используемого для подготовки и повышения квалификации трактористов-машинистов сельскохозяйственной техники.

Предмет исследований методика и алгоритмы сопоставительного анализа тренажерных комплексов с учетом специфики подготовки трактористов-машинистов.

Целью исследований является разработка автоматизированного учебного тренажерного комплекса управления тракторной техникой и сельскохозяйственными агрегатами, систем контроля и управления, включающего средства для создания виртуального пространства.

Задачи исследований:

1. Провести анализ данных, необходимых для разработки автоматизированного учебного тренажерного комплекса управления тракторной техникой и сельскохозяйственными агрегатами.

2. Патентный поиск.

3. Разработка документации (расчетно-пояснительная записка) на изготовление тренажерного комплекса; системы управления; программного обеспечения.

4. Изготовление и внедрение автоматизированного учебного тренажерного комплекса управления тракторной техникой и сельскохозяйственными агрегатами.

ВВЕДЕНИЕ

Эксплуатация современной высокотехнологичной сельскохозяйственной техники требует соответствующего уровня подготовки трактористов-машинистов и ИТР. Обучение при помощи тренажеров трактористов-машинистов для работы на машинах отечественного и иностранного производства позволяет решить очень важную для агропромышленного и хозяйственного комплексов страны задачу – подготовка квалифицированных кадров, способных эффективно ее эксплуатировать.

Для достижения наилучшего образовательного эффекта современные технические средства обучения должны соответствовать тому способу восприятия информации, которым отличается новое поколение учеников, выросшее на телевидении, компьютерах и мобильных телефонах, у которого гораздо выше потребность в эмоциональном восприятии визуальной информации и зрительной стимуляции.

Яркая картинка на экране – это всего лишь способ подачи материала — часть процесса, являющаяся односторонним движением. Вторым важным фактором является обратная реакция системы, формирующая живое взаимодействие ученика и системы, постоянный обмен информацией между ними. Такие системы называют – интерактивными.

Работа виртуального симулятора основана на точном моделировании реальной машины, а сам тренажер является многофункциональной системой на базе персональных компьютеров.

Современный компьютерный симулятор представляет собой высокотехнологичное, современное оборудование для теоретической и практической подготовки операторов специализированных транспортных средств, применяемое в процессе обучения в специализированных учебных заведениях. И дает возможность начинающему механику-водителю почувствовать связь между своими действиями и поведением транспортного средства на виртуальной окружающей среде. Это достигается использованием на тренажере современного профессионального программного обеспечения.

С помощью тренажера начинающий тракторист-машинист может отработать физические навыки использования органов управления, изучить правила поведения на дороге, освоить принципы управления транспортным средством с разным типом привода и потренироваться в выполнении учебных упражнений. А самое главное, что позволяет получить тренажер — это возможность подготовиться к нестандартным ситуациям.

Эффективность применения тренажера комплексно зависит от аутентичности органов управления тренажера органам управления реального транспортного средства и максимально приближенной к реальности системе визуализации. Новые технологии визуализации позволяют создавать эффект «погружения».

Тренажер трактора Беларус-1523 предназначен для освоения навыков вождения и управления МТА при подготовке трактористов-машинистов и повышения их квалификации. Процесс обучения обеспечивает максимальное приближение условий обучения к условиям работы водителя реального трактора с навесным оборудованием.

1. Анализ факторов, определяющих эффективность эксплуатации МТА

Основой сельскохозяйственного производства, как в растениеводстве, так и в животноводстве, является тракторный парк. От его функционирования в решающей степени зависит производительность труда, эффективность использования МТА и всего АПК в целом.

Эффективность работы МТА определяется в основном производительностью и расходом топлива на единицу выполненной работы, при соблюдении агротехнических требований на выполняемую операцию [1]. В свою очередь производительность зависит от рабочей скорости агрегата и ширины его захвата, рельефа и конфигурации поля, коэффициента использования времени смены и т.д. Расход топлива в свою очередь определяется: техническим состоянием трактора и агрегатируемой машины, квалификацией механизатора, удельным сопротивлением почвы, коэффициентом использования мощности двигателя и т.д.

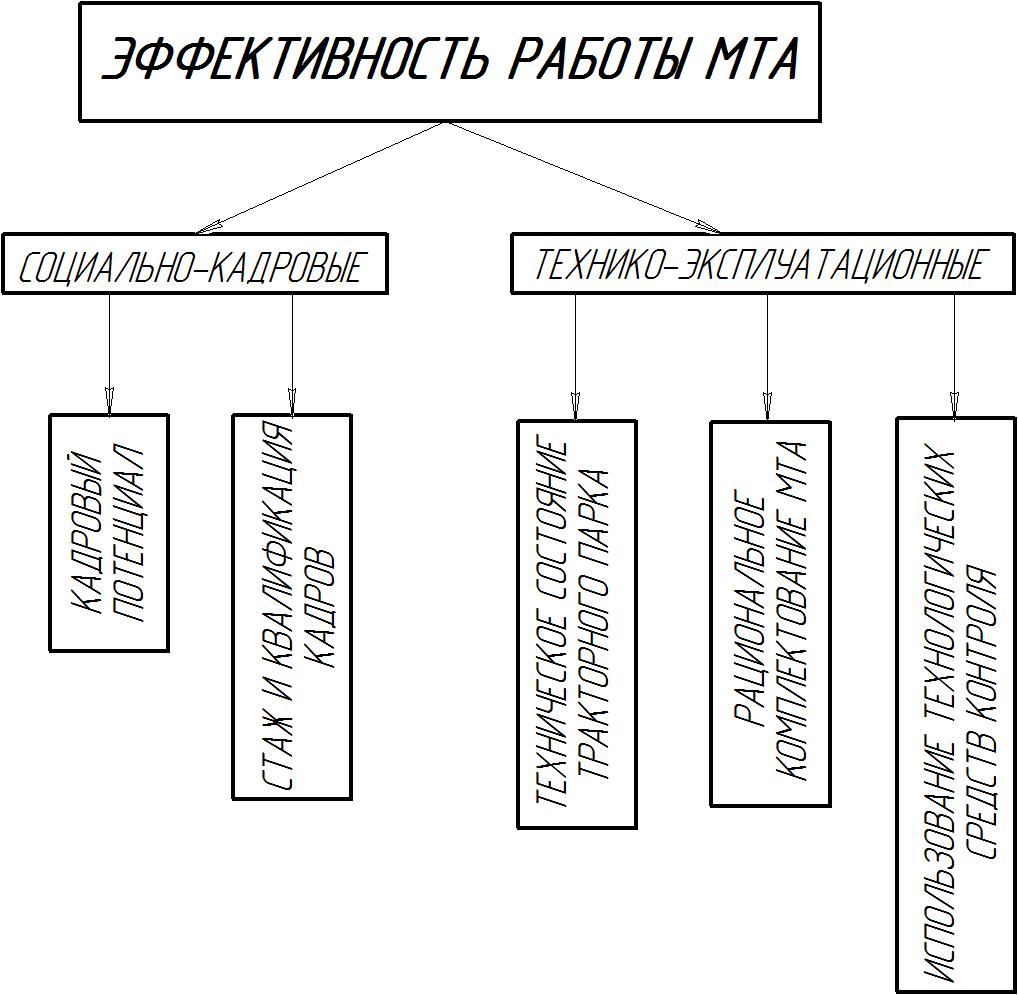

В результате проведения первичного анализа факторов, определяющих эффективность эксплуатации МТА, выделены факторы, наиболее значимые, на данный период состояния АПК.

Данные факторы можно разделить на две группы, тесно связанных между собой, это кадровые и технико-эксплуатационные (рисунок 1).

К кадровым факторам относятся:

– наличие кадрового потенциала механизаторов и ИТР в АПК;

– стаж работы механизаторов и их квалификация.

Из технико-эксплуатационных факторов первостепенное значение имеют:

– техническое состояние трактора и агрегатируемой машины;

– рациональный состав МТА;

– использование средств контроля за работой МТА и выбора оптимального эксплуатационного режима.

Рисунок 1 – Схема факторов, определяющих эффективность МТА

Интенсивное развитие сельскохозяйственного производства невозможно без применения современной сложной и дорогостоящей техники, которая в свою очередь требует соответствующей квалификации работников АПК, и в первую очередь механизаторов высокой квалификации, способных грамотно ее эксплуатировать.

Главной действующей фигурой в поле является механизатор. В его обязанности входит не только управление МТА, но и подготовка машины к работе, проведение технического обслуживания и ремонтов, а также устранение технических отказов во время работы. В современном сельскохозяйственном производстве используется значительное количество машин различного назначения. Учебные заведения не всегда имеют необходимую материально-техническую базу и не обеспечивают должный профессиональный уровень. В результате большинство работ, с использованием современной техники, выполняются механизаторами с низким уровнем подготовки. Поэтому квалификация механизаторов, в большинстве случаев, определяется стажем его работы и личностными качествами. Результаты проведенных исследований [7, 11], а также опыт эксплуатации МТА показал, что при работе на одном и том же тракторе, при прочих равных условиях эксплуатации, но механизаторами с разным стажем и квалификацией, приводит к различию расхода топлива на 10-20%.

Экономия топлива достигается за счет маневрирования скоростью движения МТА, за счет переключения передач, и скоростным режимом работы двигателя.

Кадровое обеспечение АПК в настоящее время является стратегической задачей государственного масштаба, и от ее решения зависит продовольственная безопасность страны.

Актуальной проблемой сельскохозяйственного производства является старение и как следствие физический износ тракторного парка. Старение тракторного парка неизбежно приводит к уменьшению производительности МТА и увеличению расхода топлива, за счет потери мощности двигателя, падению КПД трансмиссии и надежности трактора в целом.

Износ тракторного парка в совокупности с низкой квалификацией механизаторов является причиной неэффективного использования техники и повышенного расхода топлива при эксплуатации МТА.

Рациональный состав МТА предполагает установление такого его состава (ширины захвата) и скоростного режима, для данных условий эксплуатации, которые обеспечивают максимальную целесообразную техническую и экономическую производительность. Комплектование МТА во многом зависит от почвенных условий, его ширины захвата и рабочей скорости, определяемой агротехническими требованиями на выполняемую операцию.

Ширина захвата агрегата и удельное сопротивление почвы определяют его тяговое сопротивление, которое в совокупности с рабочей скоростью оказывают влияние на эффективность использования мощности двигателя и тяговых показателей трактора. От согласования тяговой характеристики трактора и тягового сопротивления агрегата и зависит эффективность работы МТА.

В силу неоднородности почвы, даже в пределах одного поля, при прочих равных условиях, трактор может быть, как перегружен, так и не догружен. Для эффективного использования МТА механизатор должен изменять или ширину захвата – за счет числа машин в агрегате или скорость движения – за счет переключения передач. Естественно, не целесообразно изменять количество машин в агрегате, даже в течение одной смены, кроме того плуги, культиваторы, сеялки и т.д. имеют определенную ширину захвата, которая на определенных агрофонах не всегда будет оптимальной.

Таким образом, механизатор будет изменять скорость движения агрегата за счет переключения передач.

Величина тягового сопротивления агрегата зависит не только от ширины захвата и состояния почвы. Существенное влияние на него оказывает и скорость движения. С повышением скорости тяговое сопротивление возрастает (1.1), что сопровождается увеличением расхода топлива.

; (1.1)

где – удельное тяговое сопротивление при скорости до = 1,4 м/с; – относительное приращение удельного сопротивления при увеличении скорости на 1 м/с; – фактическая скорость движения МТА.

Таким образом, изменение скорости движения агрегата оказывает влияние, как на производительность, так и на расход топлива. Что бы получить наилучшие показатели по производительности и расходу топлива механизатор должен правильно выбрать скоростной режим работы МТА, который может быть получен за счет маневрирования передачами или оборотами двигателя. Выбор режима работы МТА механизатором проводится исходя из опыта работы: на слух по работе двигателя, по дымности выхлопных газов и т.д. или на интуитивном уровне. Для механизатора с недостаточным опытом работы и низкой квалификацией, выбрать, а тем более маневрировать в процессе работы переключением передач и оборотами двигателя проблематично, и поэтому он останавливается на каком-то одном варианте. В результате неверного скоростного режима МТА недоиспользования мощности двигателя достигает 15-20% [20, 31, 32]. Что и является причиной различий погектарного расхода топлива при выполнении одной операции, на одном тракторе, но разными трактористами, на 10-20%. Загрузка двигателя один из важнейших параметров, определяющих эффективность эксплуатации МТА, так в работе [33] рекомендуется выполнять агрегатирование трактора таким образом, чтобы недогрузка двигателя на пахоте не превышала 9%, а на других работах – 7%, однако при этом не приводится обоснование критериев оценки его загрузки.

Для обеспечения высокой производительности и топливной экономичности МТА необходимо согласование оптимальных скоростных и нагрузочных режимов его основных звеньев. Основоположником теории выбора оптимального режима работы и параметров сельскохозяйственных агрегатов является Горячкин В.П. [34]. Основным положением теории является совместное изучение режимов работы двигателя, скоростных и нагрузочных характеристик трактора и агрегатируемой машины.

Одним из факторов эффективного использования МТА является изменение скоростного режима в зависимости от условий работы. В работах Полканова И.П. и Гавриловой Ф.И. [35, 36] рассматривался вопрос влияния скоростного режима МТА на его производительность. Ими в частности было предложено соотношение связывающее скорость движения МТА, касательную силу тяги, ширину захвата и мощность двигателя.

где Vп и Vн – скорость на пониженной и повышенной передачах соответственно; и – касательная сила тяги на указанных передачах; и – ширина захвата для отмеченных вариантов.

При этом констатировалось, что скорость движения агрегата может быть увеличена пропорционально увеличению мощности двигателя.

Однако это выражение не учитывает многие конструктивные и эксплуатационные факторы, такие как: масса трактора, количество рабочих передач, величины буксования и т.д. [37]

В эксплуатационных условиях маневрированием скорости движения за счет переключения передач и изменение оборотов двигателя позволяет повысить производительность агрегата на 5-10%. Однако этот прирост вызывает увеличение расхода топлива. [38]

При работе трактора с недогрузкой целесообразно переходить на повышенную передачу, однако большинство отечественных тракторов имеют механические коробки передач, следовательно, переход на повышенную передачу может привести к перегрузке двигателя или превышению агротехнической скорости. В этом случае возможна работа на пониженной передаче, при повышенных оборотах двигателя или на повышенной передаче, но при пониженных оборотах. При этом рабочая скорость не превысит допустимую, а двигатель будет работать на оптимальном режиме при минимальном расходе топлива [39-43]. Однако для этого у механизатора должна быть оперативная информация об эксплуатационных показателях МТА.

Рабочая скорость является управляемым фактором оказывающее прямое воздействие на эксплуатационные показатели МТА, однако при выборе его оптимального значения необходимо учитывать множество факторов: агротехнические требования на выполняемую операцию, состояние почвы, величину буксования трактора, величину и характер тяговой нагрузки и т.д. [44, 45, 27, 46, 47].

Существует большое количество эмпирических зависимостей определяющих действительную скорость движения МТА, однако реализовать их практически невозможно, из-за сложности оборудования, даже на уровне лабораторных исследований, тем более в условиях рядовой эксплуатации.

Решению задач выбора оптимального режима работы МТА посвящен ряд работ [27, 52-54], в которых приводятся аналитические зависимости по выбору оптимального режима работы МТА, с применением множества эмпирических коэффициентов. Последнее делает неприемлемым применение данных зависимостей к средствам контроля за работой МТА.

Исходя из вышеизложенного следует, что одной из актуальных задач эксплуатации МТА, при известных его конструктивных и энергетических параметров, является установление и поддержание оптимального режима работы, в конкретных условиях эксплуатации. Последнее является невозможным без наличия оперативной информации об эксплуатационных показателях МТА и подготовки механизаторов. Для реализации этой задачи необходима соответствующая подготовка, которую можно получить с помощью специальных тренажерных комплексов.

2. Обзор и классификация тренажерных комплексов

2.1 Классификация автотракторных тренажеров

Организация качественной подготовки механизатора возможна только при правильном формировании профессиональных навыков. Формирование навыков, необходимых трактористу-машинисту для надежного управления тракторной техникой, возможно путем использования тренажеров на начальном этапе подготовки. Применение тренажеров позволяет автоматизировать действия, которые совершает тракторист-машинист при управлении тракторной техникой.

Конструкция современных компьютерных тренажеров различается большим разнообразием: от простых симуляторов до динамических специализированных тренажеров.

Весь спектр тренажеров условно можно разделить на две группы:

1) компьютерные тренажеры, воспроизводящие только визуальную информацию, без имитации вестибулярной;

2) компьютерные тренажеры, имитирующие и визуальную, и вестибулярную информацию.

Тренажеры, в которых воспроизводится только визуальная информация, можно разделить на две подгруппы: симуляторы и тренажеры с полноценным рабочим местом.

В конструкцию тренажера с полноценным рабочим местом входит комплекс устройств, включающих водительское кресло, со всеми органами управления, средствами отображения информации и вспомогательным оборудованием, аналогичных тем, что устанавливаются на реальных тракторах, предназначенных для осуществления деятельности тракториста-машиниста.

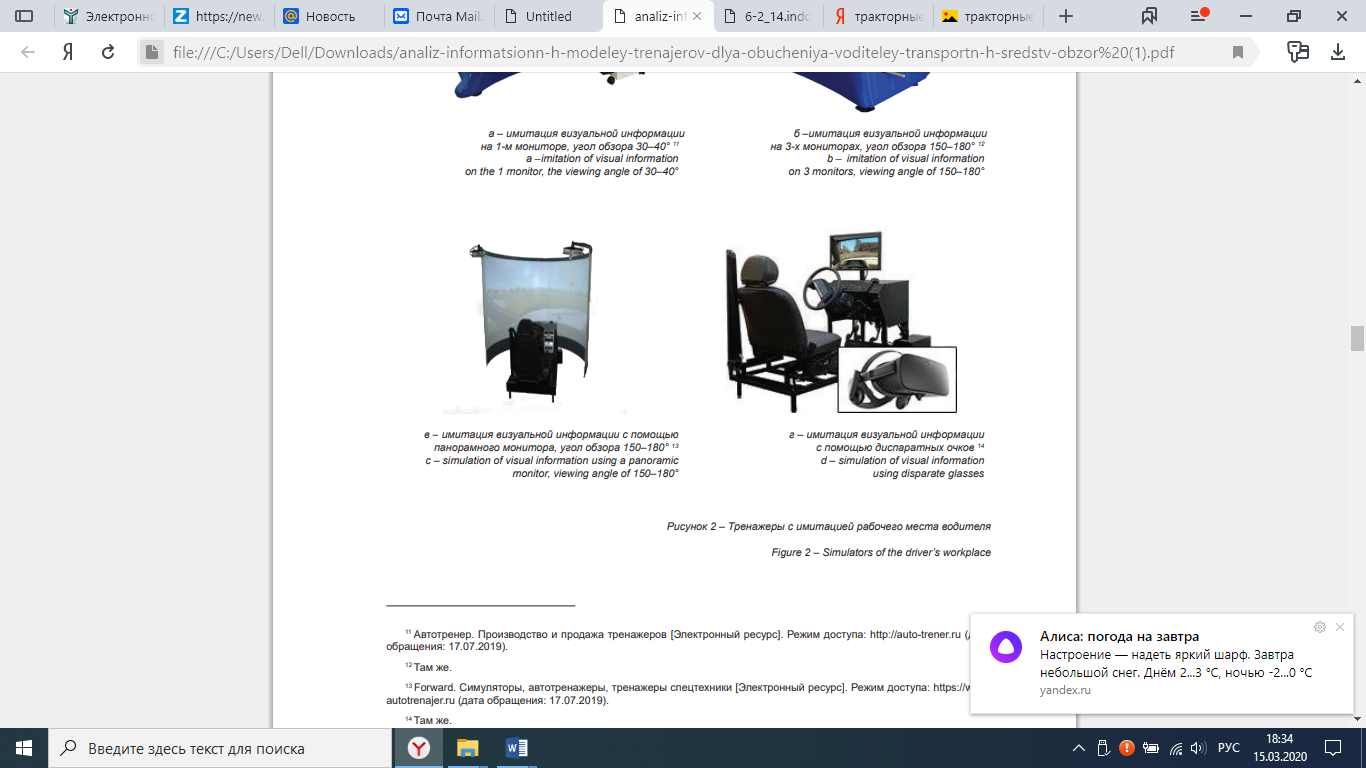

Такие тренажеры обычно состоят из трех модулей (рисунок 2):

1) модуль, с полноценным рабочим местом тракториста-машиниста;

2) аппаратно-программный модуль – это персональный компьютер, с программным обеспечением и устройством согласования, обеспечивающего совместную работу датчиков органов управления тренажера и компьютера;

3) визуально-акустический модуль, состоящий из монитора(ов), с помощью которых моделируется визуальная информация из акустических колонок, которые воспроизводят основные шумы, возникающие при движении трактора, а также акустические характеристики работы различных агрегатов и систем трактора (звук пуска двигателя).

|

|

| а – имитация визуальной информации на 1-м мониторе, угол обзора 30–40° | б – имитация визуальной информации на 3-х мониторах, угол обзора 150–180° |

|

|

| в – имитация визуальной информации с помощью панорамного монитора, угол обзора 150–180° | г – имитация визуальной информации с помощью диспаратных очков |

| Рисунок 2 – Тренажеры с имитацией рабочего места водителя (тракториста-машиниста) | |

Использование информационных технологий (компьютерная программа) тренажеров позволяет:

– осуществлять подготовку трактористов-машинистов по отработке первоначальных навыков управления путем выполнения испытательных упражнений («остановка и начало движения на подъеме»; «разворот в ограниченном пространстве»; «въезд в бокс задним ходом»; «параллельная парковка»; «змейка»; «повороты на 90 градусов»).

– формировать навыки вождения в городской среде и по загородным трассам (своевременное реагирование на сигналы светофора и дорожные знаки, проезд перекрестков и т.п.).

– совершать контроль за действиями обучаемого путем анализа статистики ошибок каждого из учеников на протяжении всего курса обучения, в том числе при выполнении групповых упражнений.

Различаются тренажеры данного типа только способом предъявления визуальной информации.

Самым простым является вариант, когда обучаемому на один плоский монитор предъявляется картинка, представляющая из себя искусственно сформированное визуально наблюдаемое виртуальное пространство (рисунок 2, а) с углом обзора в горизонтальной плоскости 30–40°.

Для имитации визуальной информации используются псевдообъёмные системы моделирования наблюдаемого изображения местности, так называемые 3D-модели 3D-графика. Во всех таких системах с помощью экранов формирования промежуточного изображения моделируются двухмерные проекции трёхмерных объектов, которые затем зрительным аппаратом человека преобразуются в иллюзию наблюдения трёхмерного объекта.

При моделировании проектируется вся окружающая тракториста-машиниста дорожная обстановка (дорога, тротуары, перекрестки, сооружения и здания, заборы, деревья и кустарники, попутный и встречный транспорт, средства организации дорожного движения, пешеходы и т.д.), что позволяет добиться высокой степени достоверности по качеству, сравнимому с изображениями, полученными при использовании видеокамер. Однако стоимость имитации визуальной информации составляет до 90% от стоимости самого тренажера.

Основным недостатком данных тренажеров является то, что объемное изображение проецируется на плоский монитор, а не на сферическую поверхность, концентричную сетчатке глаза. Поэтому появляется искажение границ поля зрения, а информация, воспринимаемая периферийным зрением, не моделируется вовсе, тогда как при выполнении различных маневров в реальных условиях тракторист-машинист контролирует положение трактора, используя угол обзора не менее 180°.

Этот недостаток устраняется путем установки вместо обычного монитора трех широкоформатных мониторов или панорамного монитора, обеспечивающих водителю угол обзора в горизонтальной плоскости от 150° до 180° (рисунок 2, б, в).

Однако данная визуальная информационная модель тоже имеет свои недостатки. Дело в том, что при таком способе предъявления информации на монитор выводится изображение дороги не ближе 4–80 м от передней части автомобиля.

Наличие «мертвой зоны» между глазом обучаемого и первой, ближайшей к нему модели трехмерного объекта, не позволяет формировать навыки, связанные с определением расстояния до движущихся объектов или между движущимися объектами во времени, что имеет важное значение для профессионального мастерства водителя, но для тракториста этот факт имеет меньшее значение.

Для решения этой проблемы производители тренажеров предлагают использовать визуальную систему с диспарантными очками (стереоочки, виртуальный шлем, стереодисплей) – это система, позволяющая достичь стереоэффекта, ощущение протяжённости пространства и рельефности местности. Данный эффект достигается путем моделирования каждому глазу человека своего изображения, синтезированного с учетом расположения этого глаза в пространстве (рисунок 2, г).

Преимуществом системы с диспарантными очками является отсутствие «мёртвой зоны», недостатком – значительное число обучаемых первоначально должны научиться видеть такую модель, а также удорожание подобных тренажеров вследствие необходимости использования дополнительного оборудования.

Главным недостатком компьютерных тренажеров без имитации вестибулярной информации является то, что в них не моделируются линейные и угловые ускорения (замедления), которые испытывает тракторист-машинист при управлении реальным трактором, а это в свою очередь не позволяет сформировать следующие навыки: остановку в заданном месте с применением плавного торможения, выбора оптимального ускорения трактора, управления транспортным средством при прохождении поворотов различного радиуса.

Еще одну группу составляют тренажеры, имитирующие визуальную и вестибулярную информацию.

Имитация линейных и угловых ускорений в таких тренажерах реализуется путем использования в их конструкции различного вида динамических платформ или стендов.

Под динамическим стендом тренажера (или динамический стенд) понимается устройство, предназначенное для перемещения кабины тренажера в пространстве.

Основная группа тренажеров, в которых используются различного вида динамические стенды, спроектированы на базе кабин трактора.

Информационная модель таких тренажеров отличается большей адекватностью реальному процессу движения, чем тренажеры, не имеющие системы имитации вестибулярной информации.

В состав таких тренажеров входят следующие модули:

1) кабина трактора, моделирующая полноценный интерьер рабочего места водителя, с активной панелью приборов;

2) визуально-акустический модуль, состоящий из панорамного монитора и акустической системы;

3) аппаратно-программный модуль;

4) динамическая платформа, имитирующая ускорения, испытываемые водителем при разгоне, торможении и повороте, а также неровность дорожного покрытия и вибрации двигателя.

Преимуществами такого вида тренажеров являются:

– полноценный интерьер рабочего места тракториста-машиниста позволяет сформировать навык работы не только с основными органами управления трактора (рулевое колесо, педальный узел, рычаг коробки передач и стояночный тормоз), но и с дополнительными (рычаги управления системой отопления и вентиляции и т.д.);

– панорамный экран, мониторы для обзора через зеркала заднего вида, а также наличие системы, позволяющей определять положение головы тракториста-машиниста для формирования визуальной информации, с учетом перемещения точки наблюдения обеспечивают максимальное приближение условий обучения к условиям работы тракториста-машиниста реального трактора;

– использование динамической платформы позволяет имитировать изменения скорости движения в различном диапазоне, движение по инерции, движение на подъемах и спусках, торможение рабочей тормозной системой, а также двигателем или комбинированным способом, угловые ускорения, воздействующие на тракториста-машиниста при прохождении поворотов.

2.2 Анализ существующих конструкций и оснащения тренажерных комплексов

За последние годы сконструирован ряд тренажеров, позволяющих не только формировать первоначальные умения управлять автотракторной техникой, но и повысить квалификацию путем моделирования в условиях, приближенных к реальности, привить навыки поведения в различных опасных (экстремальных) ситуациях.

В настоящее время известно достаточно большое количество производителей данного оборудования для обучения вождению и работе на различных наземных машинах как российского производства, так и зарубежных производителей: автомобили, тракторы, спецтехника, строительные машины.

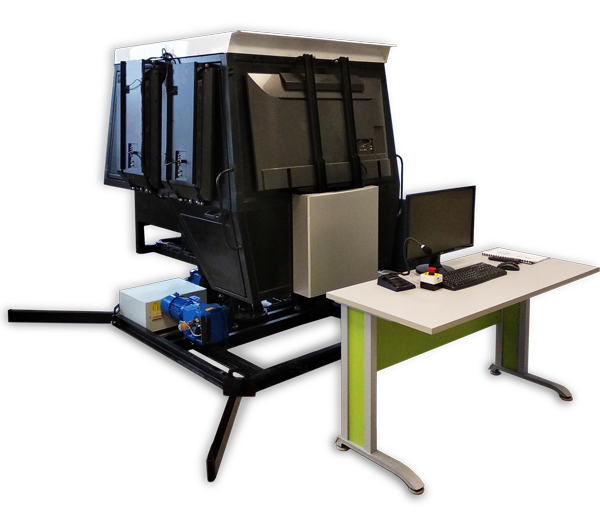

К известным можно отнести SIMCRAFT, производящий как настольные, так и полноформатные учебные тренажеры и симуляторы сельхозтехники, строительной техники, подъемных машин. Его Учебный тренажер «Трактор-Студент» (рисунок 3) является компьютерным симулятором колесного трактора, предназначенным для обучения по профессии тракторист-машинист. Тренажер позволяет освоить управление и тренировать выполнение наиболее характерных для трактора МТЗ задач: транспортировка, работа в поле с различным навесным и прицепным оборудованием, землеройные работы для модификации экскаватор-погрузчик.

Рисунок 3 – Учебный тренажер «Трактор-Студент»

В комплект учебного тренажера входит компьютерная программа Sim Tractor 2020, содержащая набор учебных упражнений по принципу «от простого к сложному» и предназначенная для тренировки навыков управления. Детально смоделированные виртуальные рабочие и учебные площадки, а также точная модель трактора позволяют проводить эффективное обучение по профессии. Программа является симулятором колесного трактора МТЗ-82. В основу положена методика «от простого к сложному»: набор учебных заданий, постепенно знакомящих с особенностями управления и выполнения различных работ.

3D-графика, множество детально смоделированных рабочих площадок, точная модель трактора и интеллектуальная система контроля ошибок позволяют реалистично отрабатывать типовые рабочие процессы.

При широком разнообразии компьютерной симуляции данной модели тренажера, он не имеет точной копии органов управления трактора МТЗ-82 в пространственно-габаритном отношении, в тактильном, а также амплитудно-силовом.

Еще одним разработчиком и производителем учебного оборудования, в т.ч. тренажеров является ПО «Зарница». В его производственной программе имеются Учебный тренажер «Трактор К-744 «Кировец» (рисунок 4), Учебный тренажер «Трактор МТЗ-82 «Беларус» (оба с проекционными экранами и мультимедиа проекторами) (рисунок 5) и другие модели.

Рисунок 4 – Учебный тренажер «Трактор К-744 «Кировец»

Рисунок 5 – Учебный тренажер «Трактор МТЗ-82 «Беларус»

Эти учебные тренажеры предназначены для специализированных учреждений, осуществляющих подготовку водителей спецтехники, в том числе колесных тракторов. Также их использование возможно при преподавании автодела в учреждениях общего и среднего профессионального образования (сельскохозяйственных колледжах, лицеях).

Устройство учебных тренажеров предусматривает стандартную компоновку рабочего места машиниста и размещение органов управления колесного трактора. Тренажеры оснащены проекционным экраном и мультимедиа проектором. Звукоряд обеспечивается акустической системой, интегрированной в корпус тренажера.

Учебные тренажеры оснащены системой локально-сетевого подключения, которая позволяет соединять все тренажеры данной модели в локальную сеть для совместного прохождения тренировочных или экзаменационных заездов в едином виртуальном пространстве.

Программное обеспечение учебных тренажеров на основе 3D-симуляции движения трактора с учетом физических параметров и динамики транспортного средства, а также свойств виртуальной окружающей среды предусматривает прохождение тренировочных и экзаменационных заездов на пригородной автомагистрали, сельскохозяйственном поле, в условиях труднопроходимой грунтовой дороги.

Компания ООО Эйдос (Казань) производит статические и динамические автотренажеры (рисунок 6).

а) б)

Рисунок 6 – Статический тренажер легкового автомобиля (а) и динамический – грузового (б)

Оригинальные органы управления КАМАЗ. Реалистичные динамические нагрузки благодаря 6-степенной пневматической платформе. Панорамный обзор 210⁰ через лобовое и боковые окна, включая зеркала заднего вида, исключает «мертвую зону» и прививает правильные навыки ориентации в автомобиле.

ООО «Учебное оборудование «Сириус» (Краснодар) специализируется на производстве и оснащении учебных заведений в том числе тренажерными комплексами сельскохозяйственной техники. Например, комплексный многофункциональный тренажер трактора МТЗ-1221 (рисунок 7).

Рисунок 7 – Комплексный многофункциональный тренажер трактора МТЗ-1221

На рисунке 8 представлен тренажер-симулятор FORWARD трактора МТЗ-1221, включающий в себя следующую комплектацию и возможности:

- изучение состава, расположения органов управления и контрольно-измерительных приборов (КИП) кабины, а также практическое обучение правилам пользования органами управления;

- применение реальных усилий при работе с органами управления;

- имитацию порядка подготовки к пуску и пуск двигателя, остановки двигателя, контроль его работы;

- имитацию приемов начала движения с места с различных позиций, переключения передач, руления, поворотов, торможения различными способами, движения задним ходом;

- имитацию разгонных характеристик, изменения скорости движения в диапазоне скоростей реального трактора, движения по инерции, скатывания на подъемах и спусках, торможение тормозом, двигателем и комбинированным способом;

- имитацию звукового сигнала, шума работающего двигателя, и основных агрегатов и узлов машины на месте обучаемого;

- автоматическую фиксацию допускаемых ошибок, а также формирование базы данных о результатах выполнения упражнений обучаемым;

- выбор упражнений из набора и задание начальных условий их выполнения, управление подготовкой, началом и ходом выполнения упражнений с возможностью изменения условий их выполнения.

Рисунок 8 – Тренажер FORWARD трактора МТЗ-1221

Анализ конструкций и комплектаций тренажерных комплексов для подготовки трактористов-машинистов, позволяет дать рекомендации с основными требованиями, предъявляемые к ним.

Тренажер колесного трактора должен быть предназначен для обучения вождению сельскохозяйственных машин. Процесс обучения должен обеспечивать максимальное приближение условий обучения к условиям работы машиниста-тракториста реального трактора с навесным оборудованием (плуг) и тележкой. Тренажер должен помогать выработать базовые физические навыки работы с органами управления сельскохозяйственного трактора: правильная работа рулём, педалями и рычагами управления, уверенное включение нужной передачи, правильное руление, маневрирование с навесным сельскохозяйственным оборудованием, пользование контрольно-измерительными приборами трактора. Особое внимание в тренажере должно быть уделено методической части программного обеспечения. Должны присутствовать детально проработанные и информативные упражнения, позволяющие ученикам осваивать и отрабатывать как базовые навыки работы с органами управления, так и навыки работы с навесным оборудованием в поле.

Большинство описанных выше тренажерных комплексов соответствуют в той или иной степени указанным требованиям. Но сегодняшние реалии требуют более качественного подхода к обучению. Необходимо научить не только типовому вождению, отрабатывать базовые моторные навыки управления при разных метеорологических условиях и времени суток, отрабатывать навыки работы с навесным и прицепным оборудованием, но и обучение повышению эффективности эксплуатации техники путем правильного выбора эксплуатационного режима МТА.

Кроме того, для получения навыков восприятия в процессе выполнения обучающимся упражнений, необходимо получить возможность задавать неисправности транспортного средства, а также проведения технического обслуживания первой группы сложности.

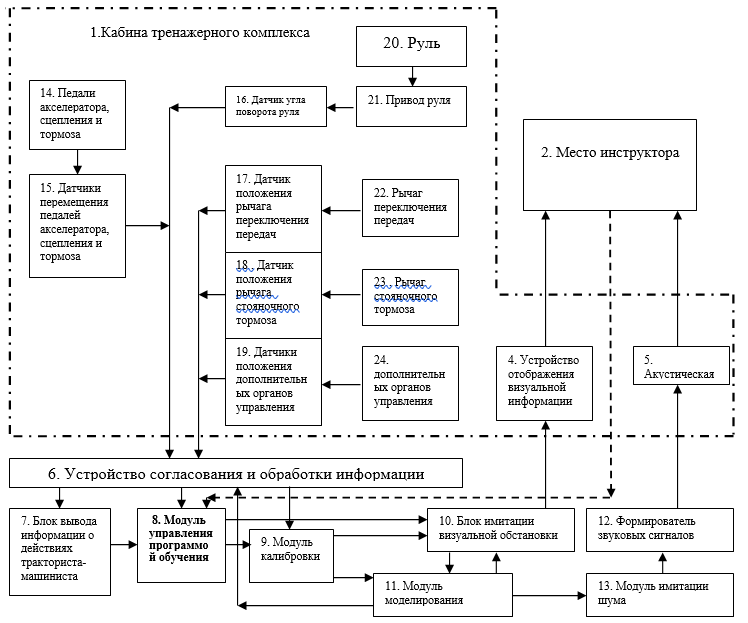

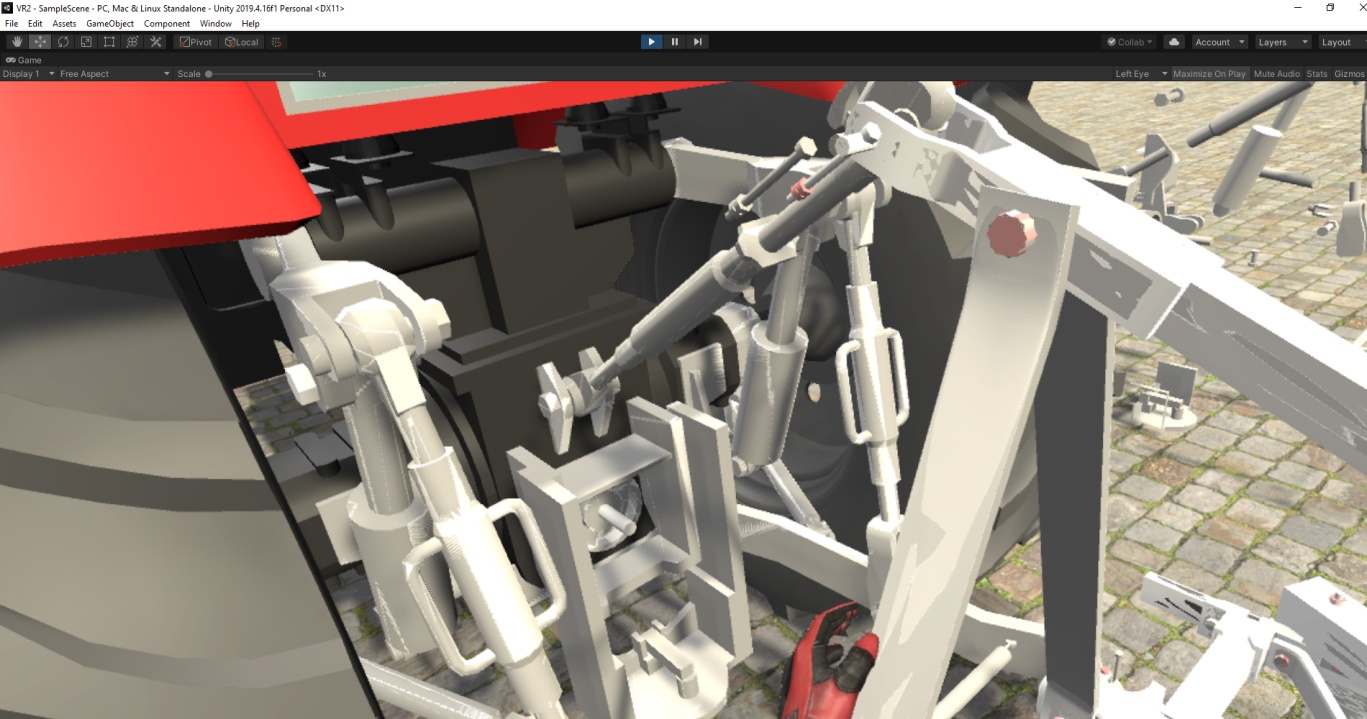

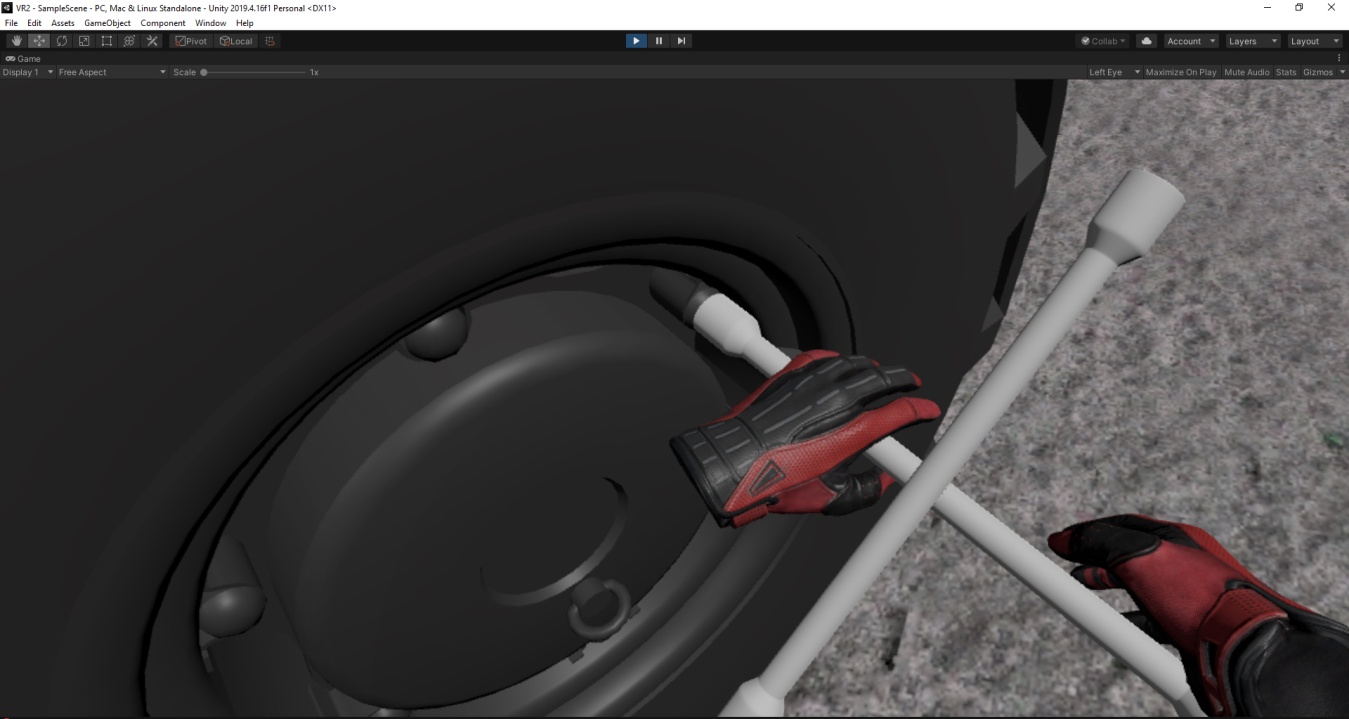

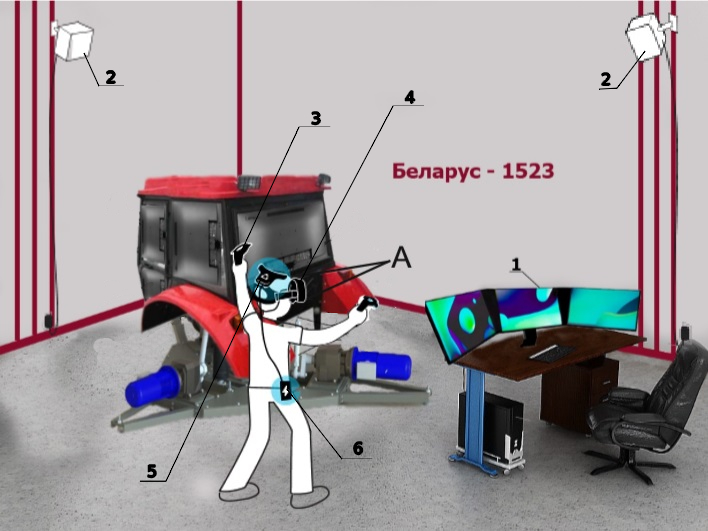

Исходя из анализа тренажерных комплексов, в соответствии с техническим заданием на кафедре «Техносферная безопасность и транспортно-технологические машины» ФГБОУ ВО Саратовский ГАУ был разработан и изготовлен опытный образец автоматизированного учебного тренажерного комплекса для трактора Беларус-1523, включающего в себя следующие модули:

— систему моделирования;

— систему обучения;

— систему регистрации и анализа параметров работы;

— систему визуализации с использованием AR и VR-технологий.

Трактор Беларус-1523 выбран в качестве исходного, как наиболее полно отвечающий требованиям сельскохозяйственного производства и имеющий перспективу широкого распространения в нашей стране.

2.3 Задачи, решаемые с помощью тренажерного комплекса

Тренажер предназначен для обучения трактористов правилам безопасной и эффективной эксплуатации трактора Беларус-1523, в том числе в связке с агрегатируемыми машинами. Обучение на тренажере способствует наработке навыков эффективного применения машины, минимизации расхода топлива в процессе выполнения сельскохозяйственных и транспортных работ, увеличению ресурса деталей трактора, позволяет обратить внимание обучаемого на частые ошибки эксплуатации, приводящие к быстрому износу и поломкам, а также способствует повышению качества выполнения работ в поле.

Эффективность применения тренажерного комплекса при подготовке механизаторов основывается на комплексе базовых упражнений с пошаговым контролем выполнения: режим свободного вождения; режим вспашки и т.д.

2.4 Основные элементы разработанного тренажерного комплекса

На физическом уровне комплекс состоит из двух главных элементов (рабочее место инструктора и кабина тренажерного комплекса), которые могут устанавливаться друг от друга на некотором удалении, в том числе и в разных помещениях. Ограничение на расстояние определяется лишь требованиями быстрой и безошибочной передачи данных по сетевому интерфейсу связи (Ethernet) между компьютерами каждой из частей.

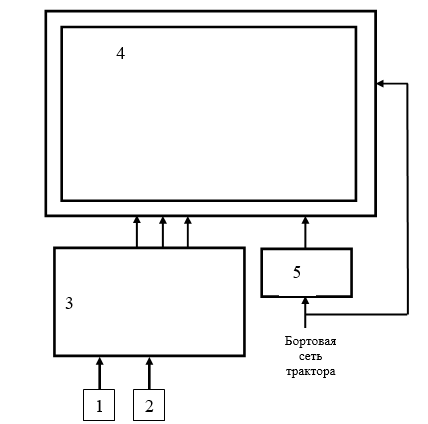

2.4.1 Архитектура тренажерного комплекса

Тренажерный комплекс (рисунок 9) содержит кабину 1. В состав рабочего места тракториста-машиниста входят оригинальные органы управления, соединенные механически с аналоговыми датчиками, состоящие из педалей 14 акселератора (газа), сцепления и тормоза, руля 20 и его привода 21, органы управления, состоящие из рычага 22 переключения передач и рычага 23 стояночного тормоза, дискретных органов управления 6, механически связанные, соответственно, с аналоговыми датчиками 15 перемещения педалей акселератора (газа), сцепления и тормоза, датчиком 16 угла поворота руля и его привода, датчиками положения рычагов переключения передач 17 и стояночного тормоза 18, датчиками положения 19 дискретных органов управления (ДОУ), выходы аналоговых датчиков 15, 16 перемещения и дискретных датчиков 17, 18, 19 положения соединены, соответственно, с первой (аналоговой) и второй (дискретной) группами входов устройства 6 согласования и обработки информации, первый, второй и третий выходы которого подсоединены, соответственно, к первым входам модуля 8 управления программой обучения тракториста-машиниста, модуля 9 калибровки и модуля 11 моделирования движения, второй вход которого подключён ко второму выходу модулю 9 калибровки, второй вход и первый выход которого соединены, соответственно, с выходом модуля 8 управления программой обучения тракториста-машиниста и вторым входом блока 10 имитации визуальной обстановки, первый вход, первый и второй выходы которого подсоединены, соответственно, ко второму выходу модуля 8 управления программой обучения тракториста-машиниста, к устройству 4 отображения визуальной информации и третьему входу модуля 11 моделирования движения, первый, второй и третий выходы которого подключены, соответственно, к третьему входу устройства 6 согласования и обработки информации, третьему входу блока 10 имитации визуальной обстановки и входу модуля 13 имитации шума, выход которого соединён с входом формирователя 12 звуковых сигналов, выход которого подсоединен к входу акустической системы 5.

Рисунок 9 – Структурная схема тренажера

Руль 20 тренажёра состоит из рулевого колеса насаженного на вал привода 21 руля, который механически связан с датчиком 16 угла поворота руля, выполненного, например, в виде потенциометра, с движка которого снимается напряжение пропорциональное углу поворота рулевого колеса. Вал привода руля механически связан с понижающим редуктором, установленным на валу электродвигателя привода руля 21. На питающие выводы электродвигателя привода руля 21, подается напряжение широтно-импульсного управления (ШИУ) с помощью которого он управляется.

Каждая педаль оснащена загрузочным устройством, создающим сопротивление движению ноги, аналогичное сопротивлению в реальном автомобиле. Это загрузочное устройство представляет собой пружину изменяющую усилие на педалях при их перемещении.

К дискретным органам управления, относится рычаг 22 переключения передач, рычаг 23 стояночного тормоза. Датчиками положения 17 и 18 данных органов управления являются микропереключатели на базе индуктивных датчиков положения. Органы управления 24 типа выключателей или двух и многопозиционных переключателей относятся к дискретным органам управления, и их положение фиксируется дискретными датчиками 19 положения на базе контактных (герконовых) микропереключателей.

Тренажерный комплекс работает следующим образом.

Подготовительная часть. Инструктор включает тренажер и на экране монитора появляется главное окно задач. С помощью манипулятора «мышь» и клавиатуры инструктор может переходить на выполнение любой задачи, представленной в главном окне. Например, занести данные на обучаемых, провести тестирование работы датчиков всех органов управления все это обеспечивает программный модуль 8 управления программой в совокупности с остальными блоками тренажера.

Обучаемый тракторист-машинист, находящийся на рабочем месте тренажера воздействует, определенным образом, в зависимости от поставленной задачи, на органы управления. В результате чего, датчики 15, и 16, механически связанные с органами управления перемещаются и на их выходах формируются аналоговые напряжения, пропорциональные величине перемещения органов управления. Эти напряжения поступают на устройство согласования 6, с помощью которого они преобразуются в численные значения переменных, пропорциональных положению органов управления. В связи с тем, что потенциометрические датчики в процессе работы могут сбиваться относительно исходного (нулевого) состояния, поэтому в процессе эксплуатации осуществляется контроль работы всех органов управления и при необходимости осуществляется калибровка органов управления. Для этого служит модуль калибровки 9, с помощью которого определяются минимальные и максимальные значения того или иного датчика и затем эти значения нормируются в диапазоне от 0 минимум до 1 максимум, в результате исключается снижения качества моделирования автомобиля в процессе эксплуатации тренажера. Для руля нормирование осуществляется в диапазоне от -1 до +1. Аналоговые переменные, преобразованные в цифровой код, и переменные от дискретных датчиков поступают со второго выхода устройства 6 согласования и обработки информации через первую группу входов модуля 11 моделирования движения машины на модуль моделирования изменения положения трактора.

Основу модели движения трактора составляют дифференциальные уравнения, как правило, с нелинейными правыми частями, описывающие движение агрегатов и движителей трактора во взаимодействии с грунтом и профилем местности. На основе этих уравнений создан программный модуль, моделирующий движение машины, который в совокупности с персональной ЭВМ представляет собой модуль 11 моделирования движения. В результате решения (интегрирования) дифференциальных уравнений вычисляются значения выходных переменных модели движения, основными из них являются:

- крутящий момент двигателя;

- частота вращения вала двигателя;

- частота вращения колес трактора

- линейная скорость движения трактора;

- угловая скорость поворота трактора;

- угол поворота рулевого колеса со стороны трактора в зависимости от условий движения моделируемого трактора.

Для обеспечения изменения сопротивления качению колес и изменения сцепления колес с грунтом при выезде каждого колеса на другой грунт в модуле 11 осуществляется вычисления текущих координат шасси и определения параметров дорожно-грунтовых условий под каждым колесом. При этом формируются координаты, описывающие пространственное положение шасси трактора, эти переменные позволяют осуществлять однозначную взаимосвязь положения трактора на местности. Следовательно, однозначно определяются параметры дорожно-грунтовых условий под каждым колесом. Эти параметры позволяют определять значения коэффициентов сопротивления и сцепления под каждым колесом в зависимости от типа грунта (например, асфальт, грунт, и т.д.).

Выходные переменные модуля 11 моделирования движения через третью группу выходов модуля 11 поступают на входы модуля имитации шума двигателя 13, который в совокупности с формирователем 12 (звуковая плата), преобразующим цифровой код в сигнал звуковой частоты и, при необходимости, усилитель для создания необходимого уровня шума, формирует аналоговое напряжение звуковой частоты. В результате обучаемый водитель слышит через динамики (акустическая система 5), установленные на рабочее место водителя, шум двигателя в зависимости от режима работы моделируемой машины.

Программный модуль 13 имитации шума двигателя выполняется следующим образом. На реальной машине производится запись шумов на нескольких характерных режимах, например, начиная с минимально устойчивой частоты вращения вала двигателя и кончая максимальной через равные промежутки по частоте вращения вала двигателя. Далее такая же запись осуществляется только при другой нагрузке на двигатель. В результате получается конечное число фрагментов записи шума на месте водителя. Затем эти фрагменты оцифровываются на компьютере, и с помощью выходных переменных модуля 11 моделирования движения, эти фрагменты выбираются и с помощью звуковой платы преобразуются в аналоговый сигнал шума двигателя. Промежуточные значения между фиксированными частотами вращения вала двигателя, при которых производилась запись шума, интерполируется за счет сдвига основных частот спектра оцифрованного шума. Таким образом, имитируемый шум в заявляемом тренажере практически соответствует реальному шуму и чем больше оцифрованных фрагментов, тем он ближе к реальному.

Выходные переменные модуля 11 моделирования движения, характеризующие параметры движения машины на местности, формируются путем вычисления текущих (в каждый момент времени) координат перемещения шасси во всех степенях свободы. Такие переменные могут быть, например, вычислены с помощью направляющих косинусов. Затем они через вторую группу выходов модуля 11 моделирования движения, поступают на третью группу входов блока 10 имитации визуальной обстановки. Эти переменные используются для моделирования местности. Местность воспроизводится программным способом с помощью 3D графики.

Модуль 10 имитации визуальной обстановки управляет мониторами, которые формируют сигналы видеоизображения и обеспечивают изображение местности, наблюдаемой с места тракториста-машиниста.

Выходная переменная органа 24 управления, определяющая угол поворота колеса вычисляется в модуле 11 моделирования движения. Этот угол возникает при изменении сопротивления качению колес одного борта по сравнение с другим, например, когда одним бортом выехали с асфальта на обочину. При этом за счет разности сил на передних управляемых колесах появляется поворачивающий момент, который приводит к изменению переменной пропорциональной углу поворота управляемых колес, а, следовательно, и руля. Эта переменная через первую группу выходов модуля 11 поступает на программный вход устройства 6 согласования и обработки информации, где с помощью процессора и ШИУ преобразователя (не показано) преобразуется в напряжение ШИУ. Далее это напряжение поступает на привод руля 21, который обеспечивает необходимую для управления электродвигателем мощность управляющих импульсов. При наличии напряжения ШИУ двигатель начинает вращаться, поворачивая рулевое колесо 20. В этом случае если тракторист-машинист не будет противодействовать этому обратным вращением рулевого колеса 20, моделируемый трактор будет изменять траекторию своего движения, что наблюдается в таких ситуациях на реальном тракторе.

2.4.2 Рабочее место инструктора

Рабочее место инструктора представлено компьютерным столом, компьютером и тремя мониторами, отображающими: окно основной программы комплекса, интерфейс инструктора и программу 2D-визуализации виртуального пульта управления. Для прослушивания звуков, компьютер инструктора снабжён гарнитурой. Связь между компьютерами комплекса осуществляется по протоколу TCP/IP через сетевой коммутатор, расположенный вблизи рабочего места инструктора.

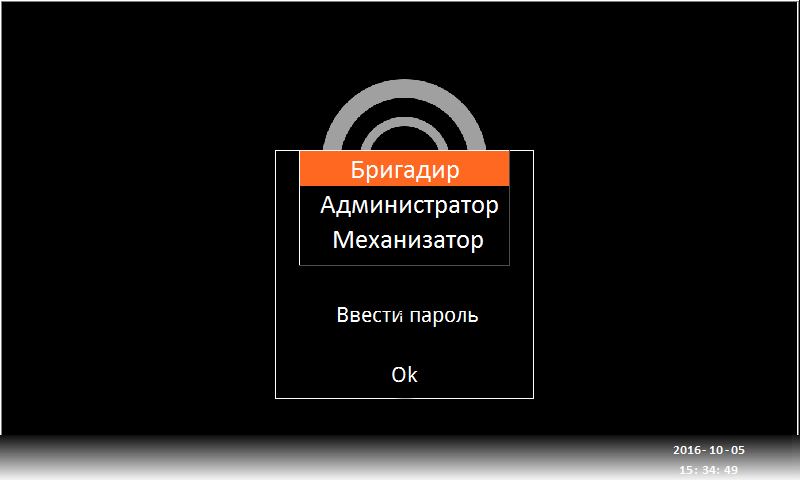

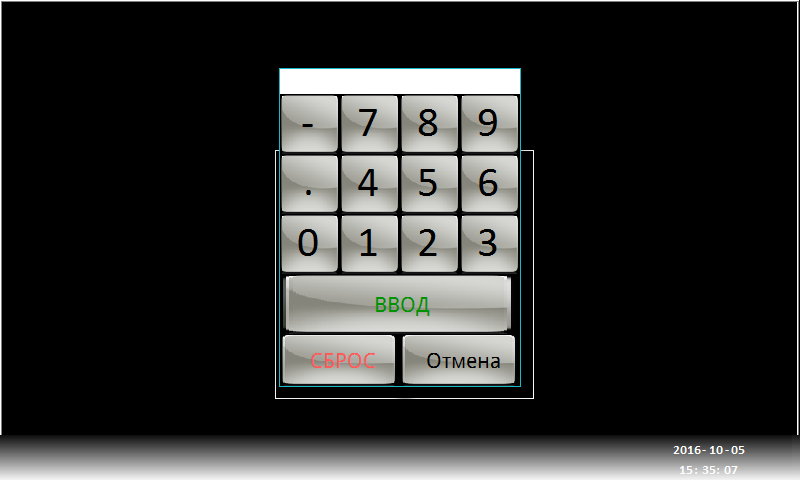

Интерфейс инструктора.

Интерфейс инструктора реализован на стороне Unity и играет основную роль в настройке параметров работы сценариев. Интерфейс инструктора содержит несколько ключевых пунктов в главном меню, открывающемся по клику мышки на пиктограмме трактора в левом верхнем углу на экране Unity на рабочем месте инструктора:

- Переход в режим интерактивной карты;

- Переход к настройкам поездки;

- Управление сценарием – сохранение или загрузка конфигурации из настроек и объектов, добавленных на карту, завершение сценария;

- Переход к выбору действий инструктора – введение искусственно созданных неисправностей в работу МТА;

- Настройка вида для камеры инструктора (любое из окон трактора или вид сверху на выбор);

- Выход из меню (сворачивает главное меню инструктора обратно в пиктограмму).

Некоторые пункты интерфейса инструктора:

Интерактивная карта.

Интерактивная карта представляет из себя редуцированный вид сверху на виртуальное пространство тренажёра с наложенным поверх интерактивным информационным слоем. Тут отображаются различные объекты, добавленными инструктором (например, упавшее на дорогу дерево или другие препятствия, животные, люди, элементы сельскохозяйственной инфраструктуры и т.п.), значком отображается текущее положение трактора, положение мини-камеры для обзора местности, которую можно добавить, кликнув на выбранную точку на карте.

Важным для обучения и контроля объектом интерактивной карты является трек движения. По треку инструктор может судить о том, как осуществлял работы тракторист. Выполнял ли он, например, пахоту с пропусками, было ли допущено значительное избыточное перекрытие рядов при проходах, насколько был заглублен при пахоте плуг и т.п. Информация об этом заложена в ширине, цвете и прозрачности линии трека. Ширина трека соответствует ширине захвата агрегата в масштабах карты, если трактор ехал с активированным, либо представлена минимально различимой, тонкой линией, если трактор ехал с выключенным (поднятым) агрегатом. Интенсивность обработки (например, заглубление плуга) кодируется оттенком цвета, а повторные проходы увеличивают непрозрачность линии трека в местах наложения.

В отдельных полупрозрачных окошках поверх интерактивной карты выводится информация о расходе топлива, скорости движения, и других характеристиках в зависимости от выбранного сценария.

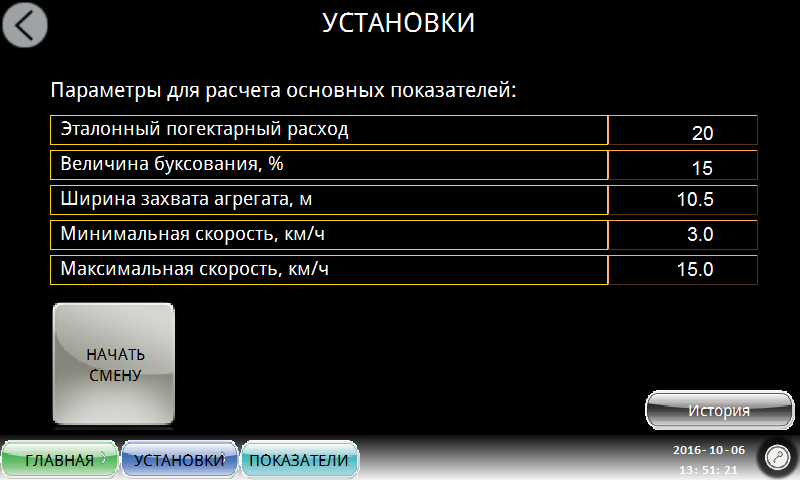

Настройки поездки.

Каждый сценарий обучения соответствует работе с отдельным агрегатом, который не может быть заменен в течение поездки. Когда УТК запускает конкретный сценарий, в Unity передаётся идентификатор сценария, по которому последняя определяет, какую конфигурацию необходимо запустить. Поскольку все настройки параметров тренировки осуществляются через ИИ, реализованный в Unity, то для каждого сценария существуют настройки по умолчанию, применяемые автоматически при запуске сценария. В дальнейшим инструктор может продолжить работу тренажёра с заданными наперёд параметрами (быстрый старт), либо подстроить их через данный пункт меню интерфейса инструктора. После изменения некоторых ключевых параметров и нажатия кнопки «Применить», Unity может перезапустить сценарий, передав соответствующую команду по сети в СКАДА-систему, чтобы обеспечить корректную работу системы оценок. Есть общие для всех сценариев настройки – погода, время суток, начальная влажность почвы (в дальнейшим она может изменяться с течением времени, в зависимости от осадков и времени суток) и т.п. Однако в рамках выбранного сценария могут существовать и особые настройки, определяющие различные условия работы, и, соответственно, влияющие на систему оценок. Например, при вспашке и бороновании одними из ключевых параметров являются агрофон, тип и механический состав почвы, определяющие силы сопротивления движению плуга или бороны, но для жатвы или внесения удобрений этот параметр не так сильно влияет на динамику трактора и на расход топлива. Поэтому в общем случае часть меню изменяться в зависимости от запущенного сценария. Помимо вышеуказанных параметров инструктор имеет возможность настроить интенсивность осадков и ограничивающего видимость тумана. В отдельном месте инструктор настраивает задание на поездку. Например, при сценарии с пахотой, он должен указать рекомендованную скорость движения трактора с плугом, а также величину заглубления плуга. В отдельную группу вынесены технические настройки тренажёра. Например, параметры, определяющие работу динамической платформы: её статус (включена или выключена), активация покачивания платформы, имитирующего езду по неровностям грунта, симуляции перегрузок, воздействующих на тракториста в процессе поворотов, ускорения и торможения, и т.п.

Действия инструктора.

Механизм действий инструктора является важной частью системы обучения и контроля. Он позволяет инструктору искусственно вводить отказы в работу некоторых систем трактора и агрегата, способствуя тем самым наработке навыков их устранения у оператора. Меню для выбора действий инструктора содержит описание отказа, его признаки и правильную реакцию оператора. В случае, если обучающийся за конечное время обнаружит и устранит неисправность, либо отреагирует на её появление правильным образом, он не получит штрафные баллы. Иначе будет начислено соответствующее ситуации количество штрафов с занесением записи в протокол поездки. Некоторые действий инструктора взаимоисключающие. Попытка активации их одновременно приведёт к включению только одного (последнего). Активные на данный момент действий инструктора помечаются в списке цветом.

Неисправности могут возникнуть и в результате ошибок оператора МТА, которые упомянуты в руководстве по эксплуатации. Ввиду ограниченного времени на прохождение сценария и в целях обучения, влияние некоторых ошибок специально усилено и ускорен выход из строя соответствующего агрегата. Это позволяет за одну поездку закрепить у обучаемого понимание причинно-следственных связей между ошибками управления и поломками, к которым они приводят.

Выбор вида камеры для инструктора.

Поскольку в интерфейсе инструктора для Unity отведен только один дисплей, инструктор может выбрать вид из какого окна трактора он хочет на нём видеть.

2.4.3 Кабина тренажерного комплекса

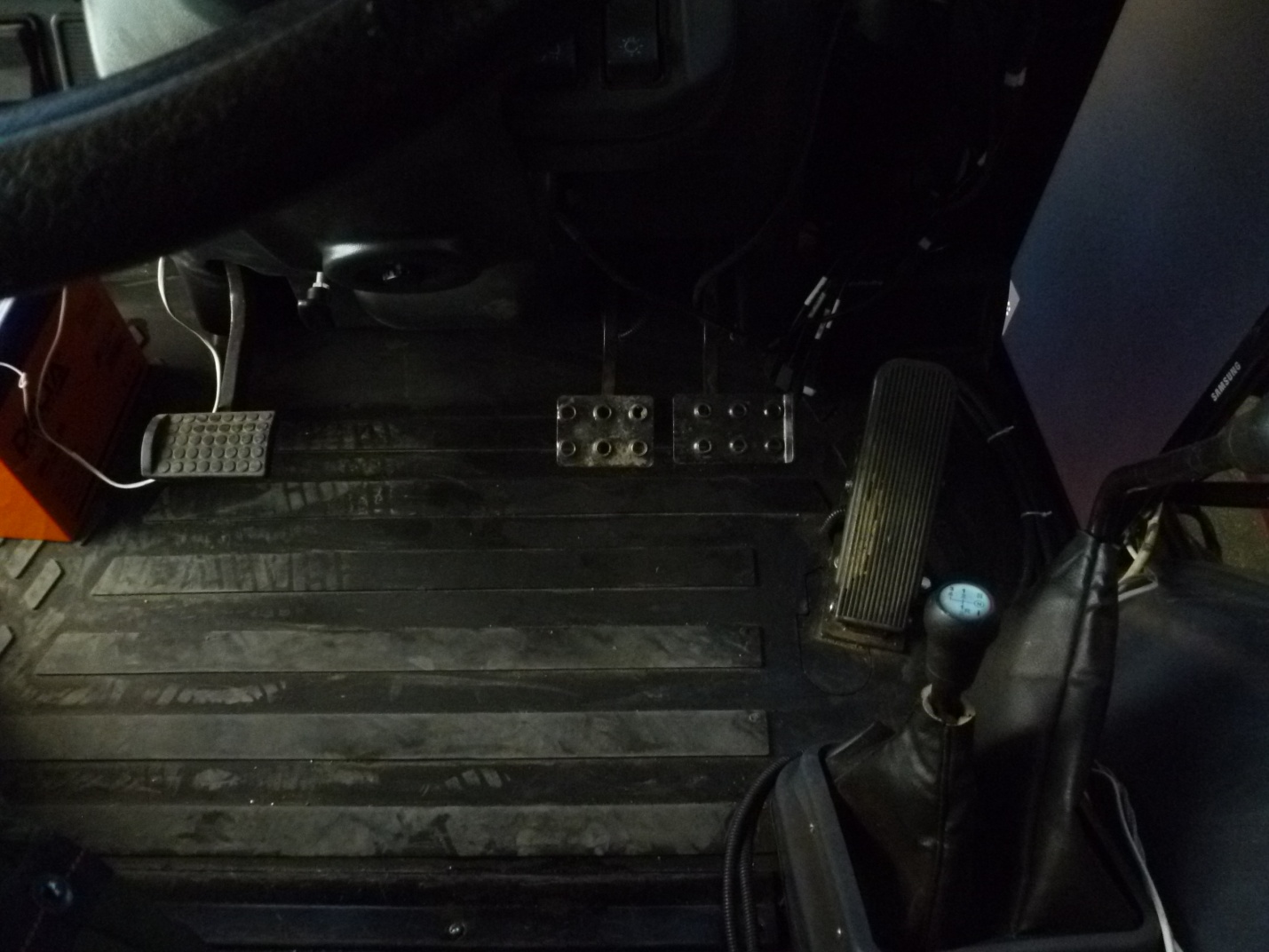

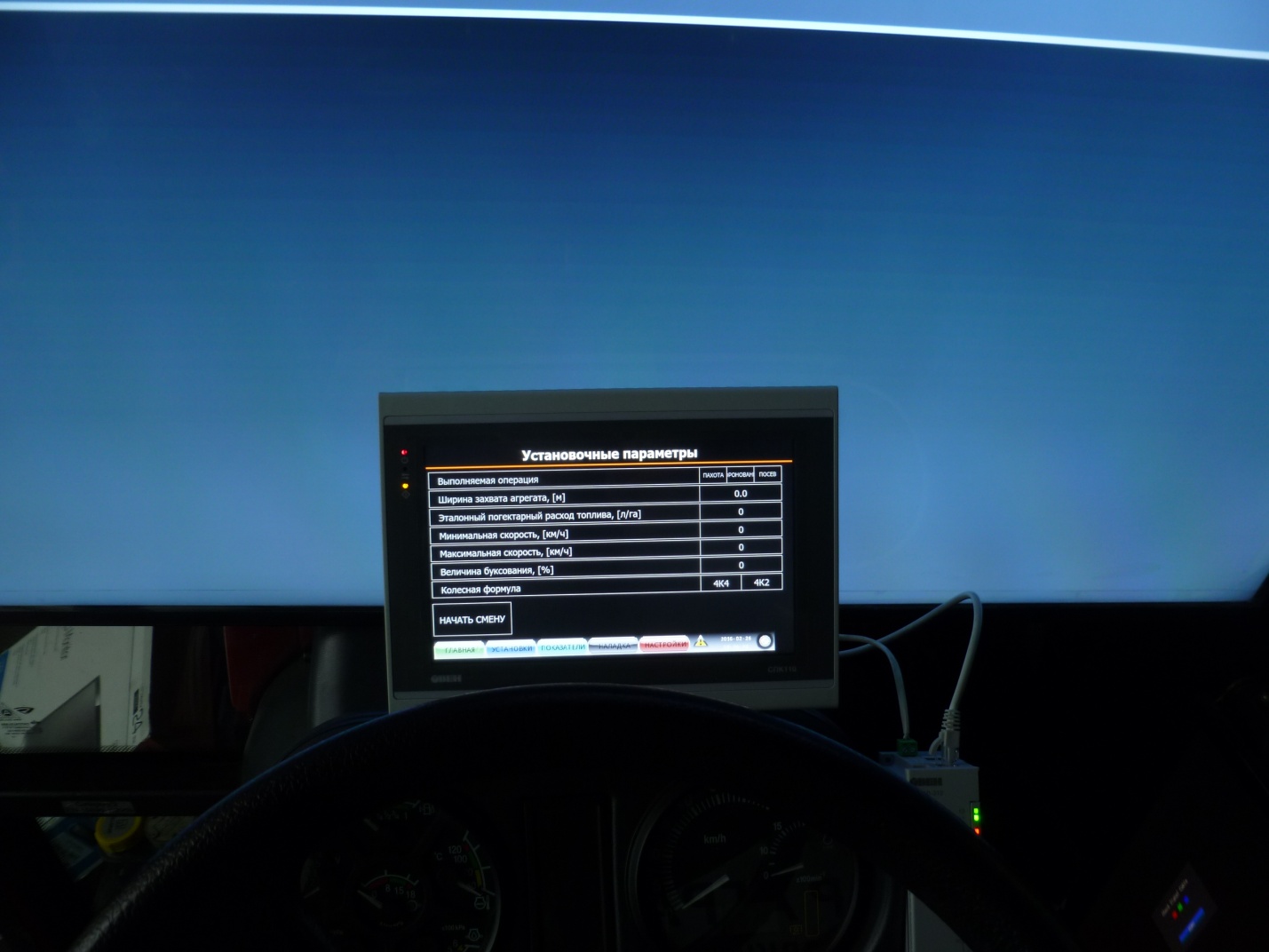

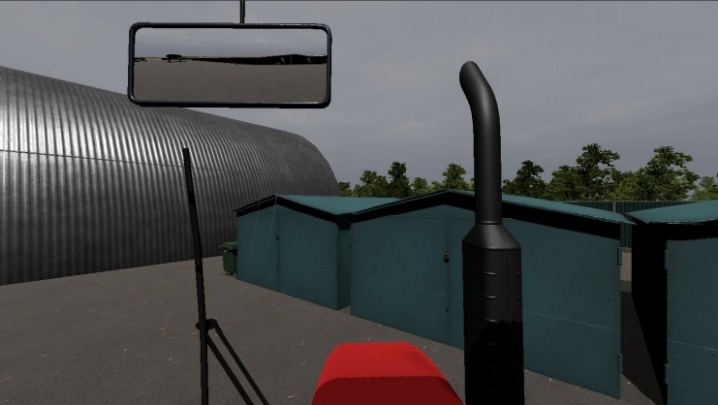

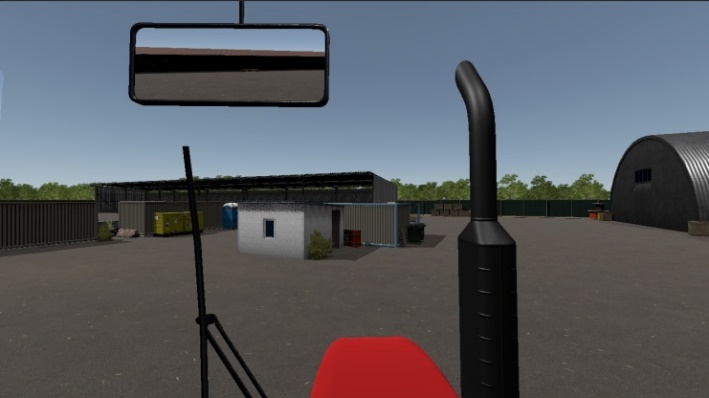

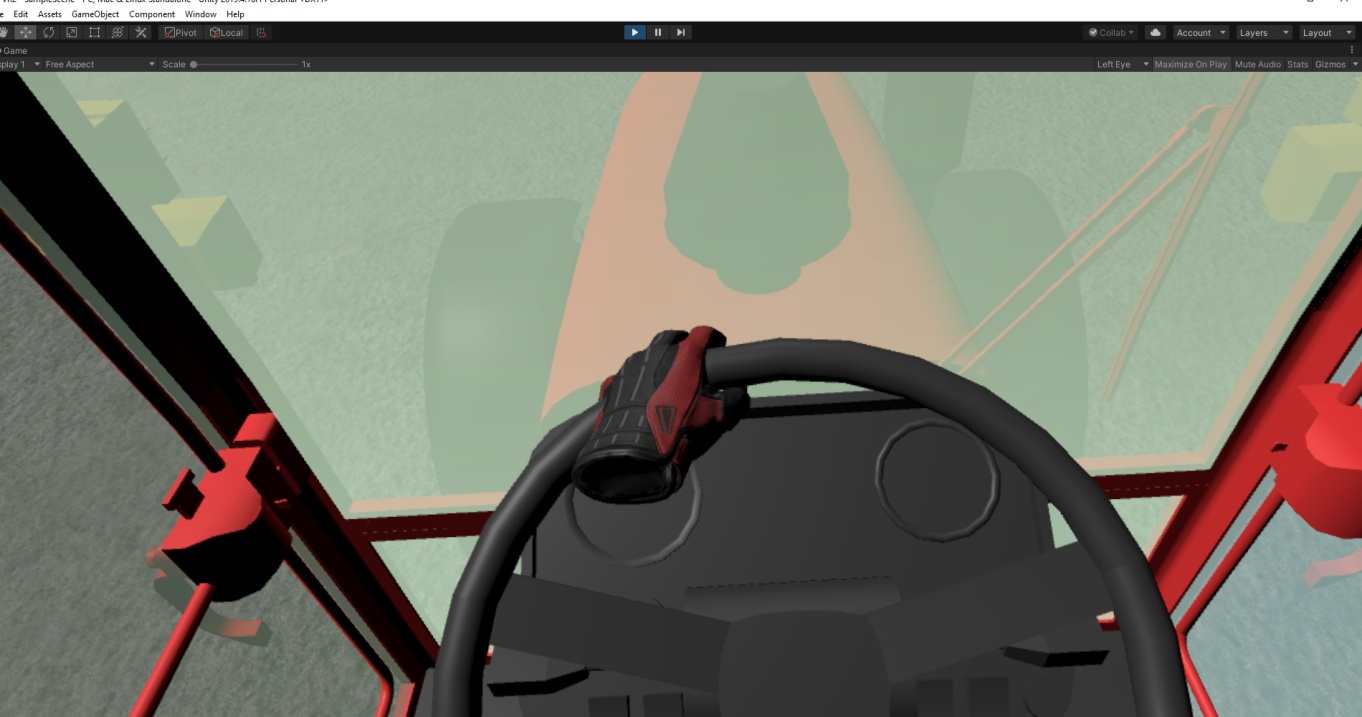

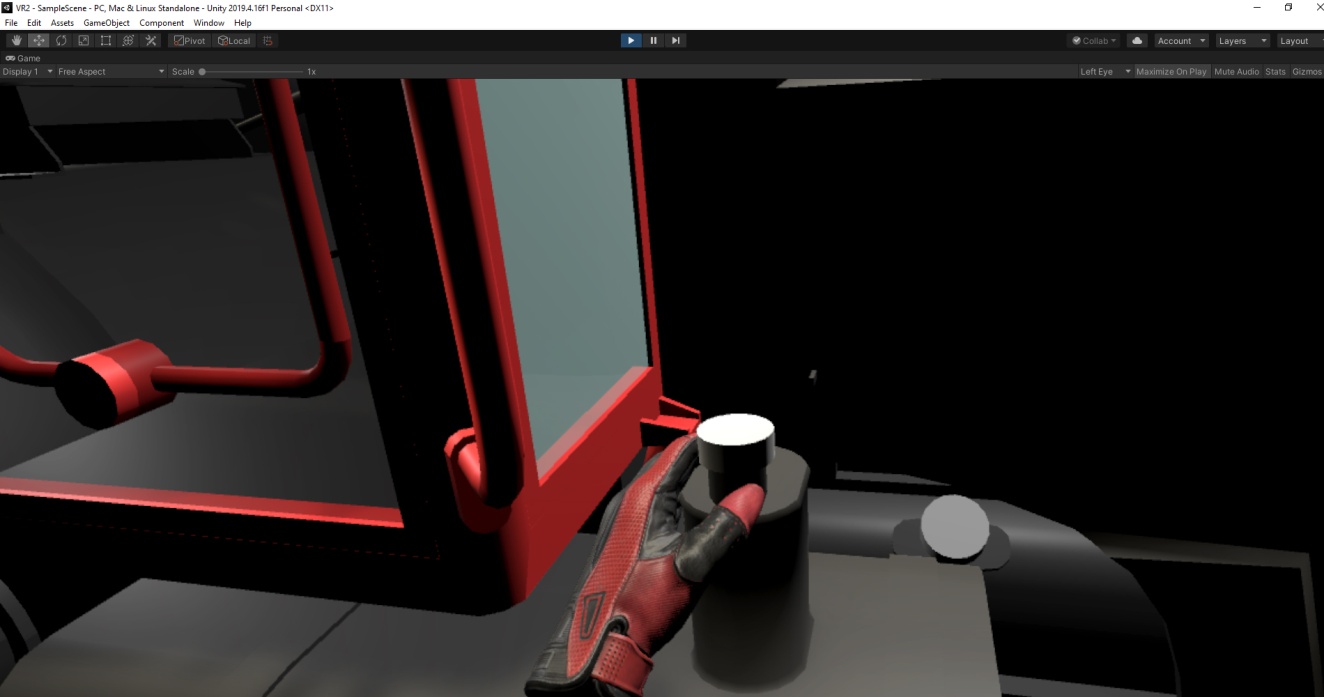

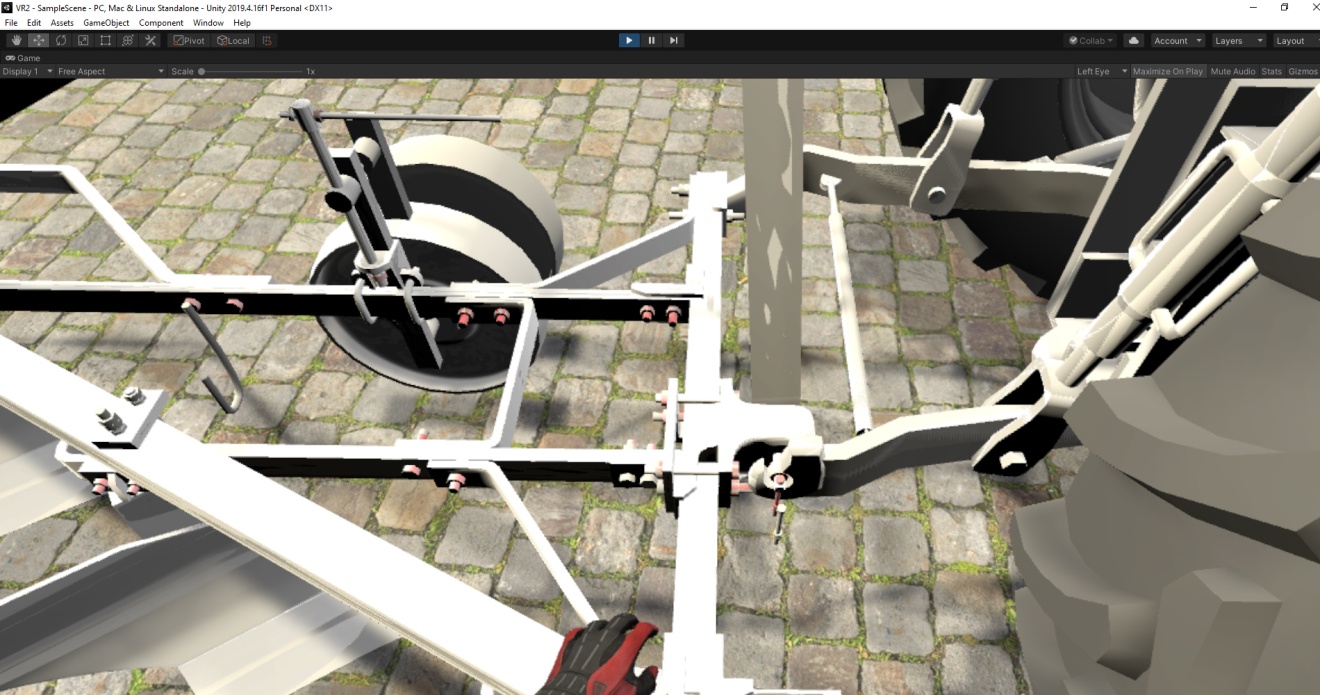

Кабина тренажерного комплекса (рисунки 10-13) представляет собой кабину трактора Беларус-1523, оснащенную физическими контрольно-измерительными приборами и органами управления (рисунок 14-17).

В кабине вместо лобового, заднего и двух боковых окон с каждой из сторон установлены ЖК-мониторы, отображающие сгенерированную системой 3D-визуализации обстановку внешнего мира и осуществляющие звуковое сопровождение.

Рисунок 10 – Расположение органов управления и контрольно-измерительных приборов тренажера Беларус-1523:

1 — клавиша дистанционного выключения «массы» АКБ; 2 — выключатель стартера и приборов; 3 — многофункциональный переключатель (указателей поворотов, дальнего/ближнего света, звукового сигнала); 4 — выключатель передних рабочих фар; 5 — указатель давления масла в КП; 6 — указатель давления воздуха в пневмосистеме; 7 — указатель уровня топлива; 8 — указатель напряжения; 9 — указатель температуры охлаждающей жидкости; 10 — указатель давления масла в системе смазки двигателя; 11 — блок контрольных ламп; 12 — индикатор комбинированный; 13 — солнцезащитный козырек; 14 – воздухораспределители; 15 — рециркуляционные заслонки; 16 — блок выключателей; 17 — замок двери; 18 — рулевое колесо; 19 — пульт управления индикатором; 20 — выключатель стеклоочистителя и омывателя переднего стекла; 21 — выключатель аварийной световой сигнализации; 22 — центральный переключатель света; 23 — рукоятка управления фиксацией наклона рулевой колонки; 24 — педаль управления подачей топлива; 25 — педали рабочих тормозов; 26 — педаль сцепления; 26а — рукоятка останова и аварийного останова двигателя

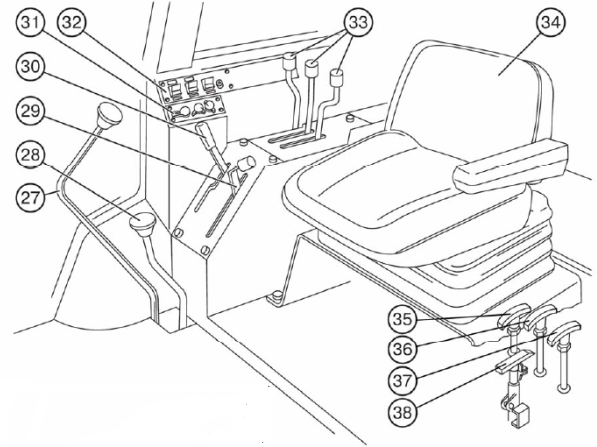

Рисунок 11 – Расположение органов управления тренажера Беларус-1523:

27 — рычаг переключения передач; 28 — рычаг переключения диапазонов; 29 — рычаг управления подачей топлива; 30 — рычаг управления ВОМ; 31 — блок управления гидронавесной системой; 32 — пульт управления; 33 рукоятки управления выносными гидроцилиндрами; 34 – сиденье; 35 — рукоятка переключения режимов ВОМ; 36, 37 — рычаги управления ходоуменьшителем; 38 — рычаг стояночного тормоза

Рисунок 12 – Расположение органов управления тренажера Беларус-1523

Рисунок 13 – Расположение органов управления тренажера Беларус-1523

Рисунок 14 – Индикатор комбинированный тренажера трактора Беларус-1523:

1 – указатель скорости (стрелочный индикатор); 2 – указатель оборотов двигателя (стрелочный индикатор); 3 – указатель оборотов ВОМ (световой индикатор); 3.1, 3.5 – сегменты шкалы оборотов ВОМ (желтого цвета); 3.2, 3.3, 3.4 – сегменты шкалы оборотов ВОМ (зеленого цвета); 4.1, 4.2– сигнализаторы диапазонов шкал оборотов ВОМ (желтого цвета); 5 – контрольная лампа-индикатор включения дальнего света фар (синего цвета); 6 – контрольная лампа-индикатор включения указателей поворотов прицепа (зеленого цвета); 7 – контрольная лампа-индикатор включения указателей поворотов трактора (зеленый цвета); 8 – контрольная лампа-сигнализатор включения стояночного тормоза (красного цвета); 9 – контрольная лампа-сигнализатор повышенного напряжения бортовой сети (красного цвета); 10 – контрольная лампа-сигнализатор низкого уровня охлаждающей жидкости (желтого цвета); 11- многофункциональный индикатор

Рисунок 15 – Контрольные приборы и органы управления тренажером трактора Беларус-1523

Рисунок 16 – Информационная система ИС-1 в тренажере трактора Беларус-1523

Рисунок 17 – Блок контрольных ламп тренажера МТЗ-1523

Рулевое колесо имеет устройство изменения нагрузки на базе синхронного электродвигателя с возбуждением от постоянных магнитов (вентильный электродвигатель) с самокалибровкой при включении и механизмом ограничения оборотов.

Обеспечение реальных усилий при работе с органами управления реализовано с помощью механических и электромеханических элементов.

Также в кабине устанавливаются IP-камера видео наблюдения для дополнительной информации о действиях обучающегося и электронные модули ввода-вывода, осуществляющие сбор и передачу электрических сигналов в обе стороны между элементами пульта управления и компьютером, обслуживающим нужды данной части тренажёра. Программное обеспечение тренажёра написано с учётом возможности его эксплуатации без реальных органов управления, сигнализации и приборов с помощь средств виртуальной кабины управления.

Разработанный тренажерный комплекс может устанавливаться как на стационарной раме, так и подвижной динамической платформе. В последнем варианте платформа приводится в движение с помощью пневмопривода, управление которым на верхнем уровне осуществляется из математической модели тренажёра. Для формирования команд пневмоприводу математическая модель оперирует информацией от системы 3D-визуализации о текущих уклонах на рельефе, типе поверхности и рассчитанными динамическими воздействиями, которые должен испытывать тракторист при текущих условиях движения (толчки, ускорения, покачивания). Программное обеспечение тренажёра построено таким образом, что динамическая платформа является опциональным элементом комплекса. Система управления тренажёром через настройки инструктора позволяет отключать всю платформу или ряд её функций.

2.4.4 Программное обеспечение тренажерного комплекса

На физическом уровне комплекс состоит из двух рабочих станций (оператора/ученика и инструктора/преподавателя) – компьютеров с предустановленным ПО, системой визуализации, устройствами ввода-вывода и аудиосистемой). Рабочие станции могут устанавливаться друг от друга на некотором удалении, в том числе и в разных помещениях, оба компьютера комплекса работают под управлением операционной системы Windows 10 и используют следующее специальное ПО:

- Unity 2019.3.9f1 — межплатформенная среда разработки компьютерных игр, созданная американской компанией Unity Technologies. На базе Unity создан основной интерфейс настройки и управления сценарием обучения – интерфейс инструктора (далее по тексту ИИ). Экземпляры Unity, установленные на компьютерах инструктора и оператора, работают в сетевом режиме. Главная станция находится на компьютере в кабине оператора, подчинённая – у инструктора.

- СКАДА «КИРАС» – SCADA-система от российской компании АО «ИНИУС». Программа осуществляет связь между электронными модулями ввода-вывода пульта управления трактором и математической моделью его основных систем. Программа состоит из серверной и клиентской части. Серверная часть функционирует на компьютере оператора, в то время как клиенты запускаются на обеих машинах.

- УТК 6.5 (или КТК) – программный продукт компании АО «ИНИУС», осуществляющий скоординированный запуск всех программных модулей комплекса в рамках выбранного инструктором сценария обучения. УТК передаёт признак запускаемого сценария в ИИ и систему 3D-визуализации Unity, ведёт мониторинг подключения и исправности связи между станциями, формирует протокол поездки, в котором отображается информация о допущенных нарушениях и произошедших поломках. Помимо этого, интерфейс УТК позволяет инструктору в течении сценария начислять или снимать дополнительные штрафные баллы обучаемому по своему усмотрению, автоматически помечая такие баллы специальной меткой в протоколе. УТК хранит протоколы совершённых поездок в отдельной папке, позволяя легко осуществлять поиск в базе по различным критериям (ФИО обучаемого, номер группы и т.п.) и просматривать их в любое время.

- VLC Media Player – свободный кроссплатформенный медиапроигрыватель, разрабатываемый проектом VideoLAN. Позволяет просматривать и записывать изображение с IP-камеры видеофиксации, устанавливаемой в кабине оператора для наблюдения за действиями обучаемого.

2.4.5 Инфраструктура, ландшафт и рельеф виртуального 3D-пространства тренажерного комплекса

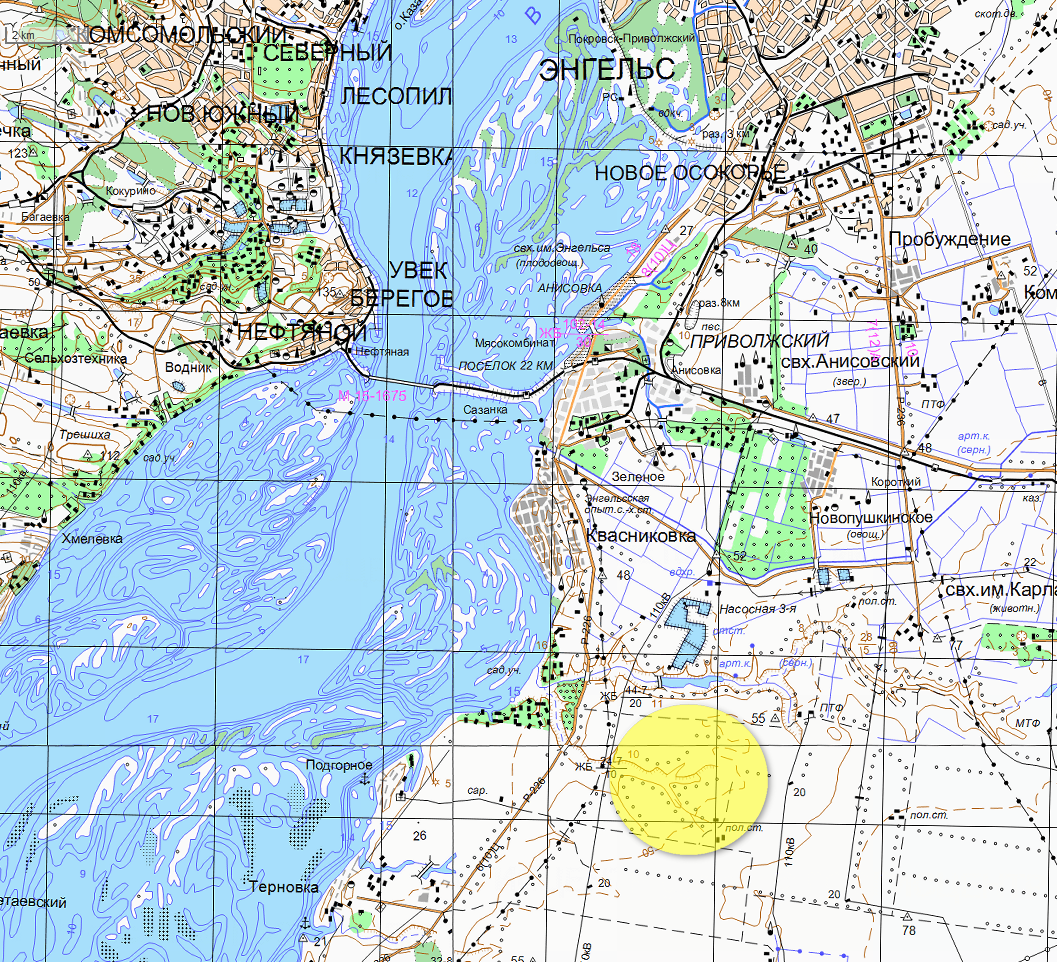

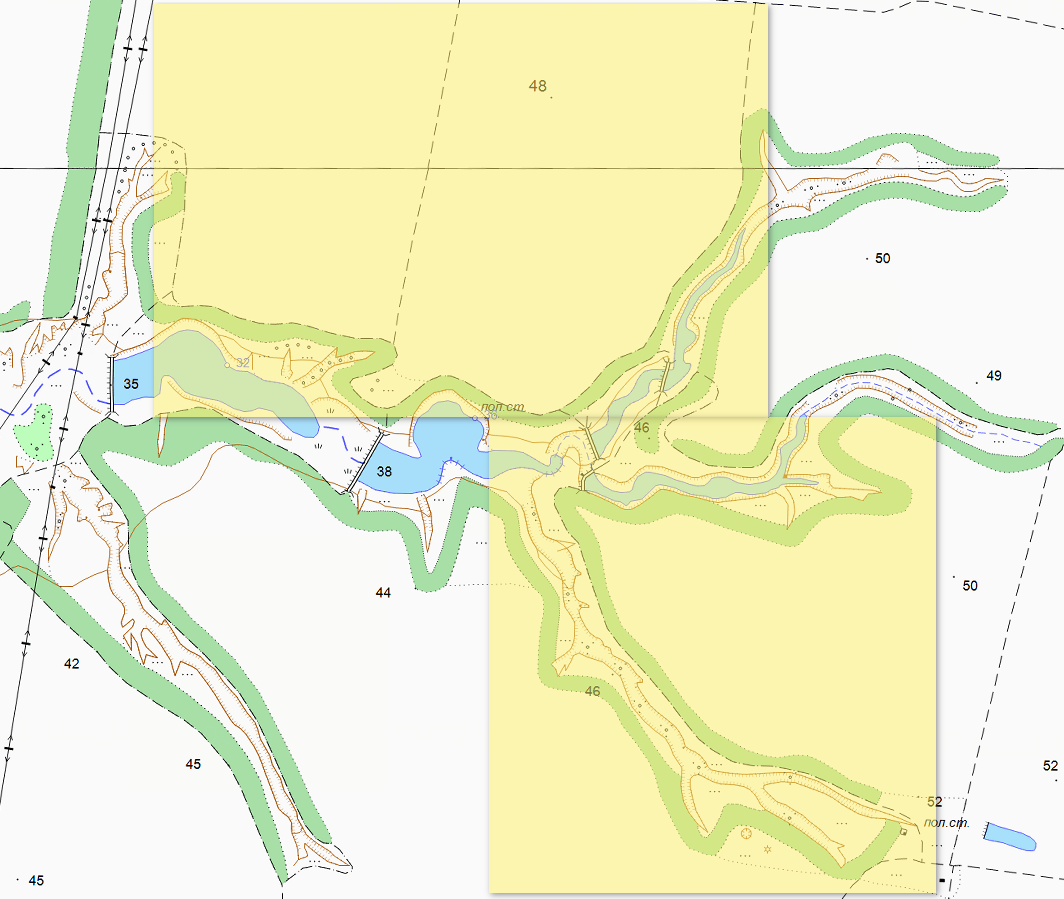

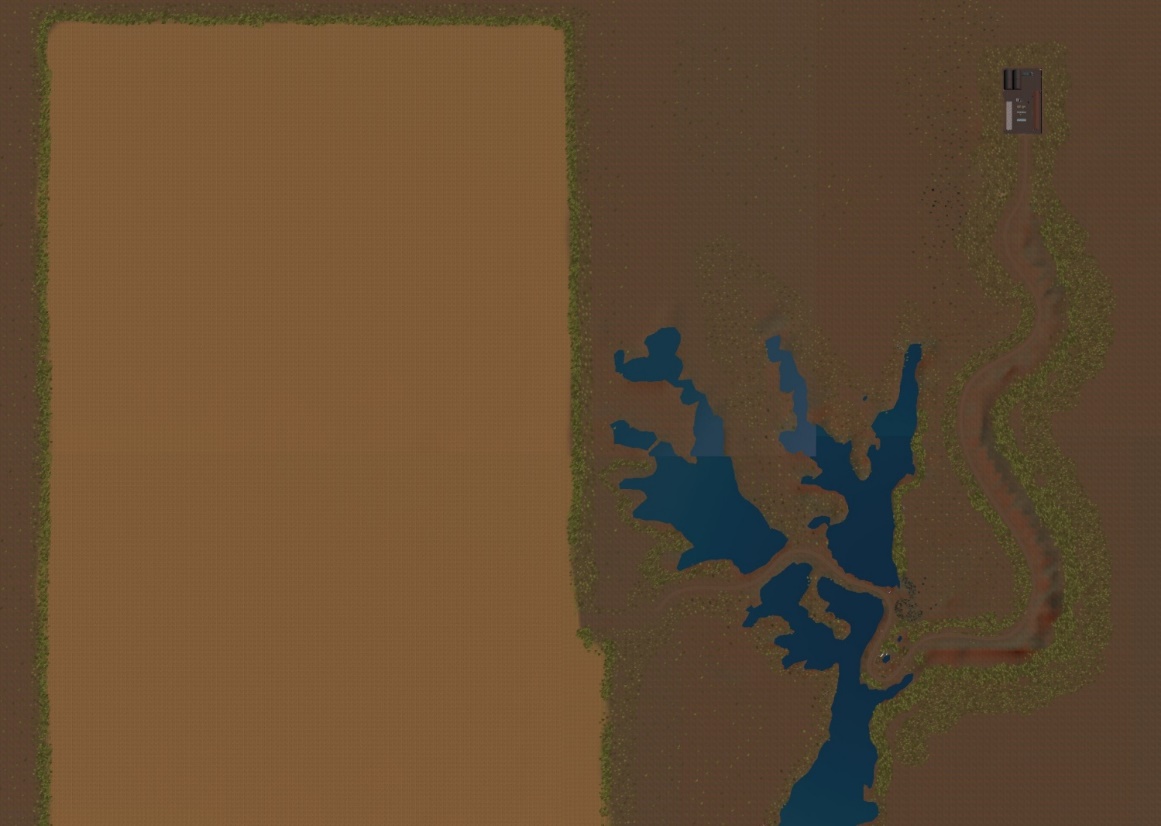

3D-окружение для тренажерного комплекса создавалось без строгого воспроизведения какого-то реального участка местности, что позволило разместить на карте дополнительные объекты и рельеф интересные с точки зрения обучения и прохождения того или иного сценария.

На картах (рисунки 18 и 19), представленных ниже, желтым выделено примерное расположение опорной местности. Виртуальная карта местности тренажёра включает в себя две основные части: поле, на котором проводятся все сельскохозяйственные работы, и дорога до него от машинного двора. В зависимости от выбранного сценария обучения подгружается одна из двух частей карты.

Рисунок 18 – Опорная карта местности для тренажерного комплекса |

|

Рисунок 19 – Опорная карта местности для тренажерного комплекса

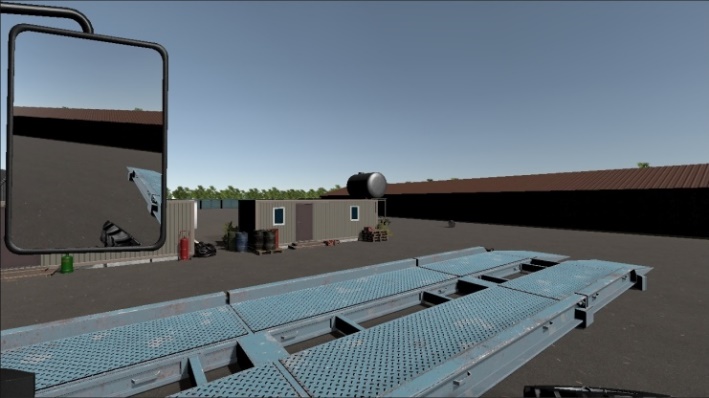

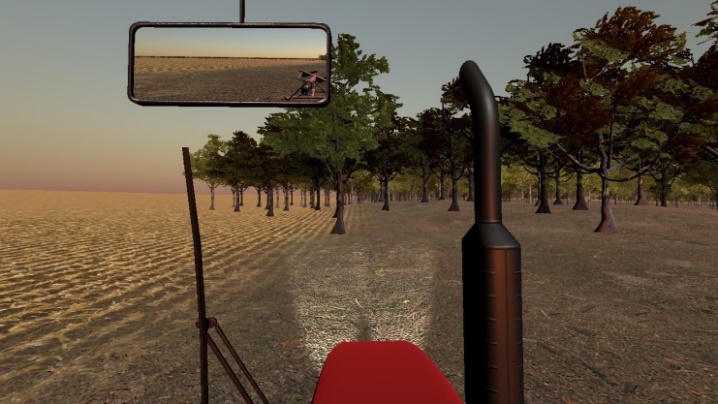

На скриншотах (рисунки 20 и 21) показаны полная карта местности, полученная совмещением двух частей в графическом редакторе, а также представлены виды из различных мониторов, имитирующих окна трактора, на отдельные участки местности для различных погодных условий и времени суток.

Рисунок 20 – Полная карта местности для тренажерного комплекса

Рельеф местности включает в себя спуски и подъёмы, в сочетании с крутыми поворотами и дорогой, проходящей в непосредственной близости от оврага. Уклоны местности на поле достигают 7%, в некоторых местах поля расположены препятствия для проведения сельскохозяйственных работ (локальное заболоченное понижение местности, курган, валуны), требующие особой траектории движения во время вспашки и т.п. операций.

Тренажёрный комплекс позволяет добавлять некоторые новые небольшие 3D-объекты на карту местности (столбы, отдельные деревья, камни, бочки, и т.п.), при этом их 3D-модели должны быть предварительно созданы в стороннем приложении.

|

|

|

|

|

|

|

|

|

|

Рисунок 21 – Имитация окна трактора, на отдельные участки местности для различных погодных условий и времени суток

2.4.6 Эффекты 3D-визуализации и звуки

В тренажерном комплексе присутствуют следующие визуальные и звуковые эффекты:

- Зеркала заднего вида отображают реальную обстановку;

- Визуализированы все световые сигналы и свет от рабочих и дорожных фар;

- Пыль и след от колёс в зависимости от влажности и типа поверхности, по которой едет трактор;

- Пыль и след от работы навесного оборудования (например, плуга) также зависит от состояния почвы и режима работы МТА;

- Дым выхлопа двигателя определяется условиями работы дизеля и других связанных систем трактора;

- Звук прокрутки двигателя стартером при запуске с последующим пуском и без него;

- Работа дизельного двигателя в нормальном режиме;

- Звук останова двигателя;

- Дорожные звуковые сигналы (гудок);

- Звук зуммера в кабине управления в случаях возникновения соответствующих аварийных режимов работы систем трактора;

- Звуки окружения.

3. Теоретическое обоснование эксплуатационных факторов, определяющих эффективность МТА

3.1 Использование технических средств контроля эксплуатационных показателей, для выбора оптимального режима работы МТА

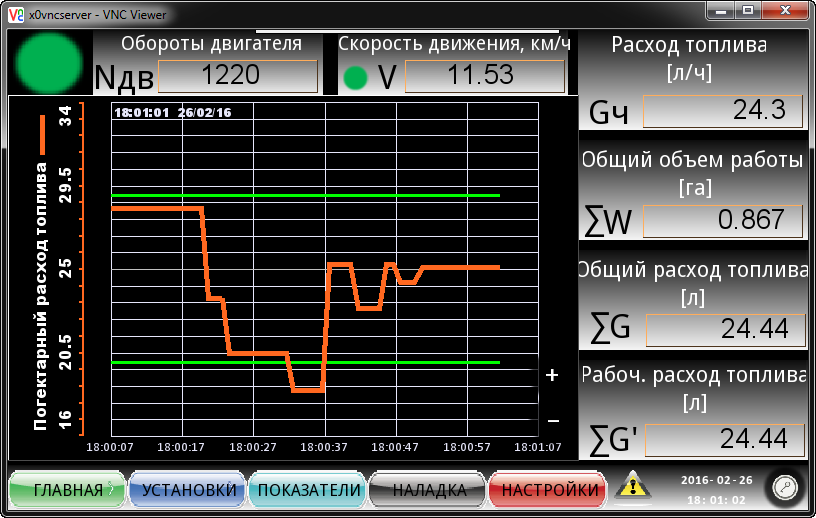

Одним из показателей эффективности эксплуатации МТА является степень загрузки двигателя трактора, поэтому важное значение имеет обоснование оценочных показателей степени его загрузки. Так как загрузка двигателя по его крутящему моменту или по расходу топлива будет иметь различные способы определения то и естественно различные конечные результаты [55].

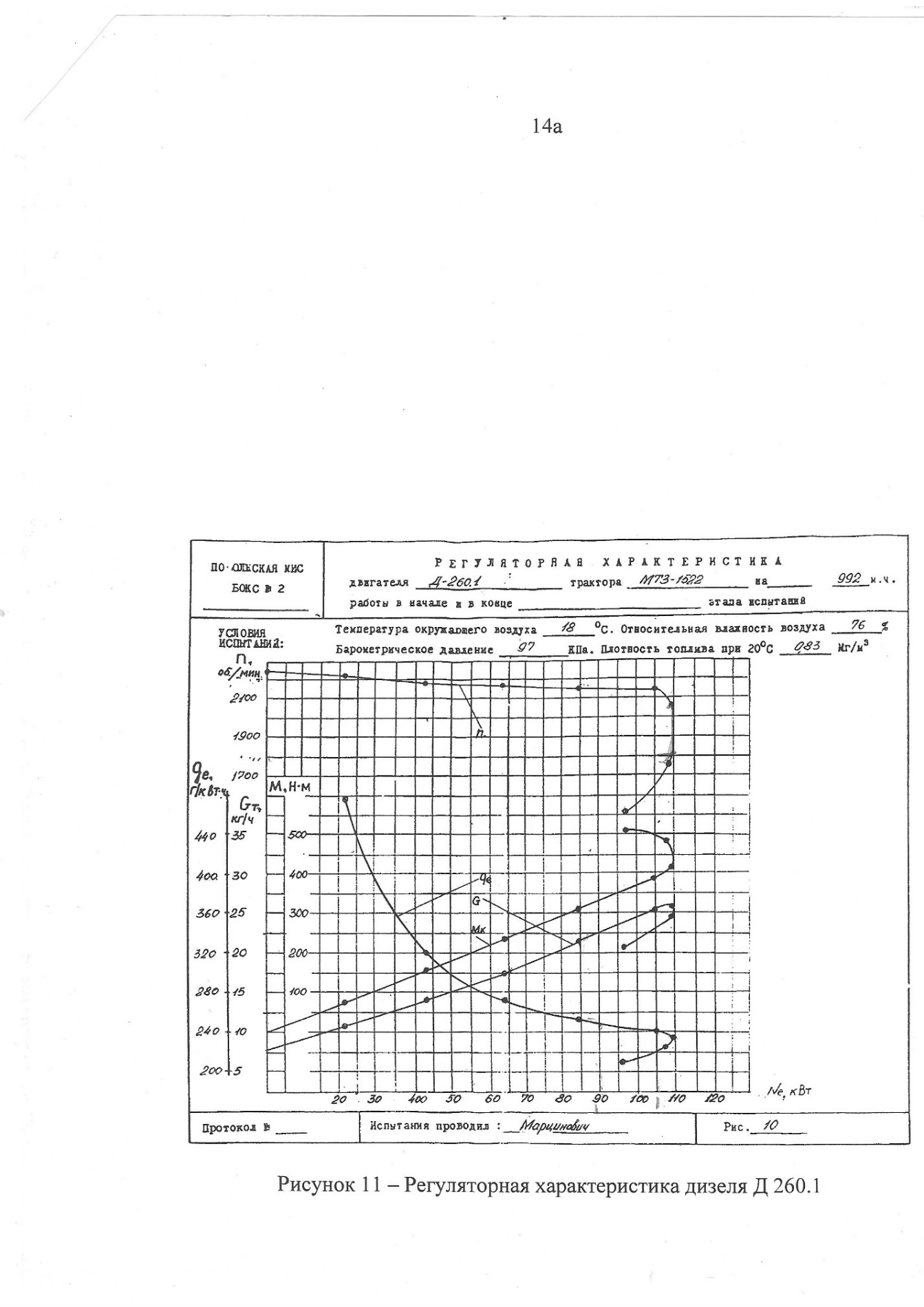

Рекомендуется [37] в условиях рядовой эксплуатации оценивать загрузку двигателя по расходу топлива и частоте вращения коленчатого вала двигателя. Для реализации данного способа необходимо измерять расход топлива за час чистой работы и сопоставлять его с максимальной регуляторной характеристикой двигателя. Предлагаемый способ имеет ряд недостатков, которые делают его неприемлемым в условиях рядовой эксплуатации.

Во-первых, необходимо проводить точное измерение расхода топлива за час чистой работы, при определенной частоте вращения коленчатого вала двигателя.

Во-вторых, полученный часовой расход топлива может соответствовать или нисходящей ветви регуляторной характеристики, когда двигатель работает с перегрузкой, или восходящей – при работе двигателя с недогрузкой.

В-третьих – сравнение идет с теоретической тяговой характеристикой, которая не отражает технического состояния двигателя.

Существует возможность определять мощность двигателя по косвенным показателям: частоте вращения коленчатого вала, часовому расходу топлива и крутящему моменту [60-62]. Однако неточность измерения физических величин, и не стабильность эксплуатационных показателей двигателя не дают возможность получить реальные значения по загрузке двигателя. Кроме того, определение загрузки двигателя по частоте вращения коленчатого вала имеет существенную погрешность, так как не учитывает колебания силы тяги на крюке, и фактическое значение мощности.

Кроме того, трудность определения загрузки двигателя состоит в отсутствии объективного критерия его оценки [60]. Определение коэффициента загрузки двигателя по средней мощности, так же не дает реальной картины о режиме его работы [64]. Сравнительный анализ вышеперечисленных и существующих методов определение степени загрузки двигателя [66] показал, что различие в показаниях по величине крутящего момента достигают – 100%, по расходу топлива – 40%, цикловой подачи топлива – 45% и ходу рейки топливного насоса – 37%. Таким образом при разнообразии существующих методик однозначной оценки эксплуатационной мощности двигателя не существует, а следовательно и эксплуатационных показателей МТА в целом.

МТА представляет из себя динамическую систему, состоящую из трактора и агрегатируемой им сельскохозяйственной машины. Поэтому нельзя по отдельности рассматривать эффективность эксплуатации трактора и эффективность эксплуатации агрегатируемой им машины. Необходимо рассматривать эффективность эксплуатации МТА в целом, а не отдельных его элементов. Следовательно, необходимо выбирать такой критерий оптимизации работы МТА, который оказывает существенное влияние на конечный результат, например, экстремальное значение мощности двигателя, удельный расход топлива, удельный тяговый расход топлива, тяговая мощность трактора, удельные приведенные затраты и т.д.

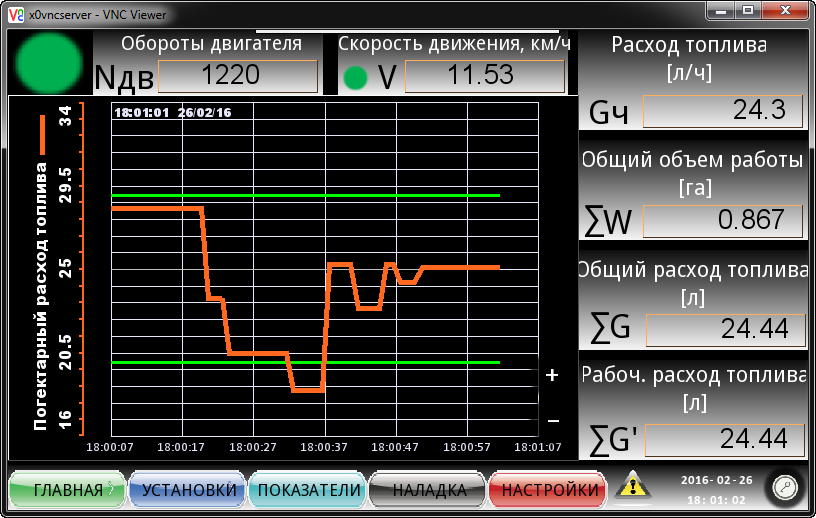

Одним из условий эффективной эксплуатации МТА является получение достоверной информации о его эксплуатационных показателях: производительность, расход топлива, степень загрузки двигателя, величина буксования и т.д. То есть необходима система, информирующая механизатора о работе МТА в целом и отдельных его систем, позволяющая правильно оценить ситуацию и принять адекватное решение по выбору режима эксплуатации.

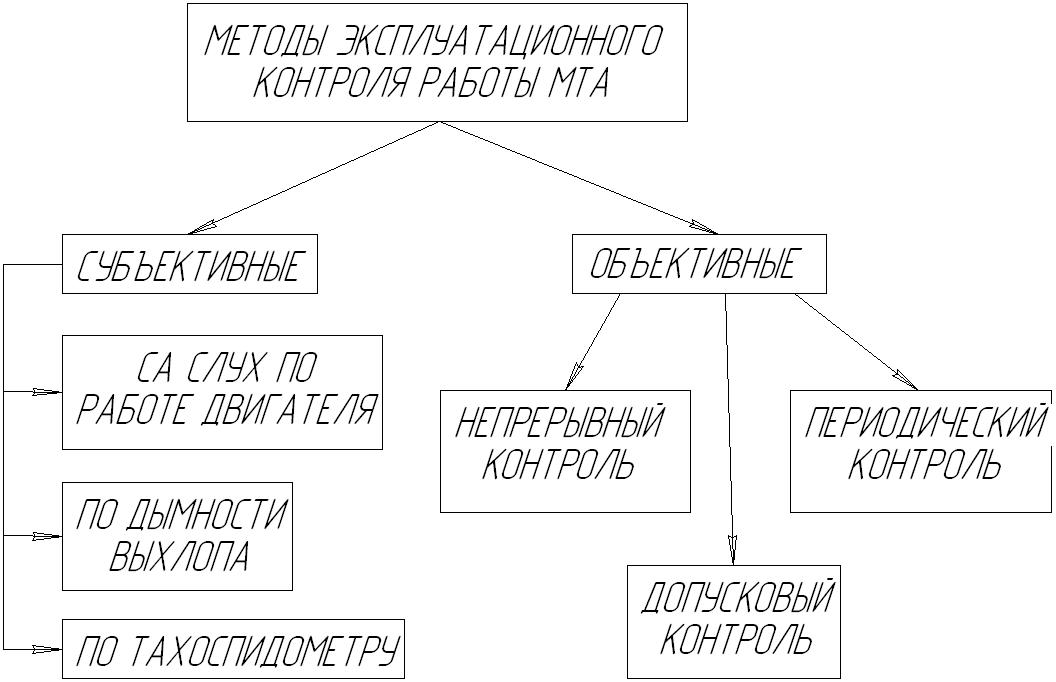

Существующие методы эксплуатационного контроля работы МТА (рисунок 22) можно разделить на две группы: субъективные и объективные.

Субъективные методы эксплуатационного контроля, такие как определения загрузки трактора на слух по работе двигателя; по дымности выхлопа и по тахоспидометру являются весьма условными, так как не учитывают многие эксплуатационные и конструктивные факторы, например: наличие шумоизоляции кабины и турбонаддува двигателя и точность оценки ситуации определяются, в основном, опытом и квалификацией механизатора.

Рисунок 22 – Методы эксплуатационного контроля МТА

Объективные методы контроля подразделяются по его характеру на непрерывного действия, периодического и допускового. Метод непрерывного контроля позволяет получать текущую информацию о контролируемом параметре. Метод периодического контроля только через определенные интервалы времени 3-5 сек и используется в основном в системах допускового контроля, и информируют механизатора о нахождении контролируемого параметра в установленных пределах или выхода из них. Информация о режиме работы обычно представляется в виде световых сигналов: желтый – недогрузка, красный – перегрузка, зеленый – норма, или звуковых.

Для определения эффективности эксплуатации в качестве оценочных критериев чаще всего используются: эффективная мощность двигателя и расход топлива.

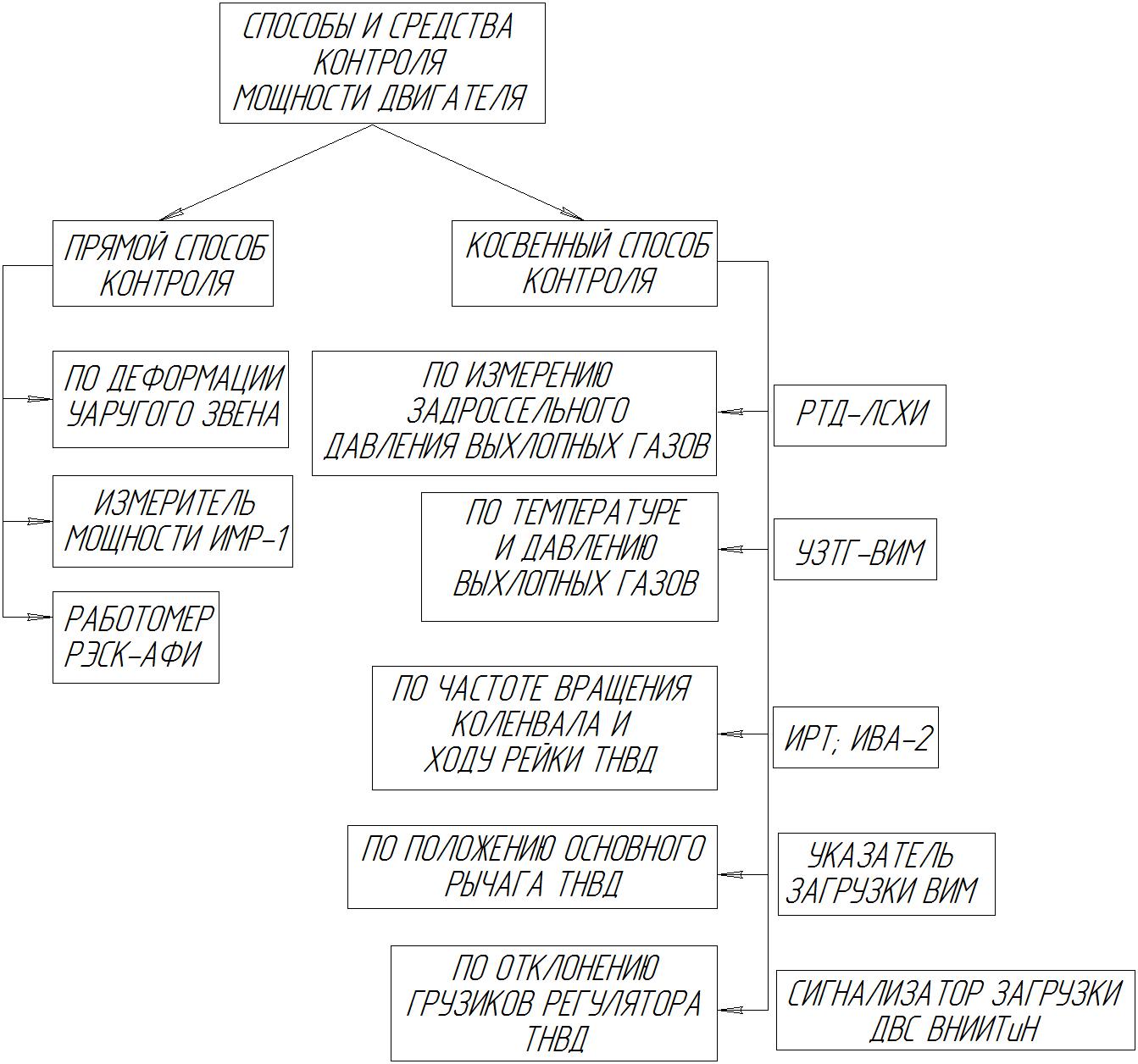

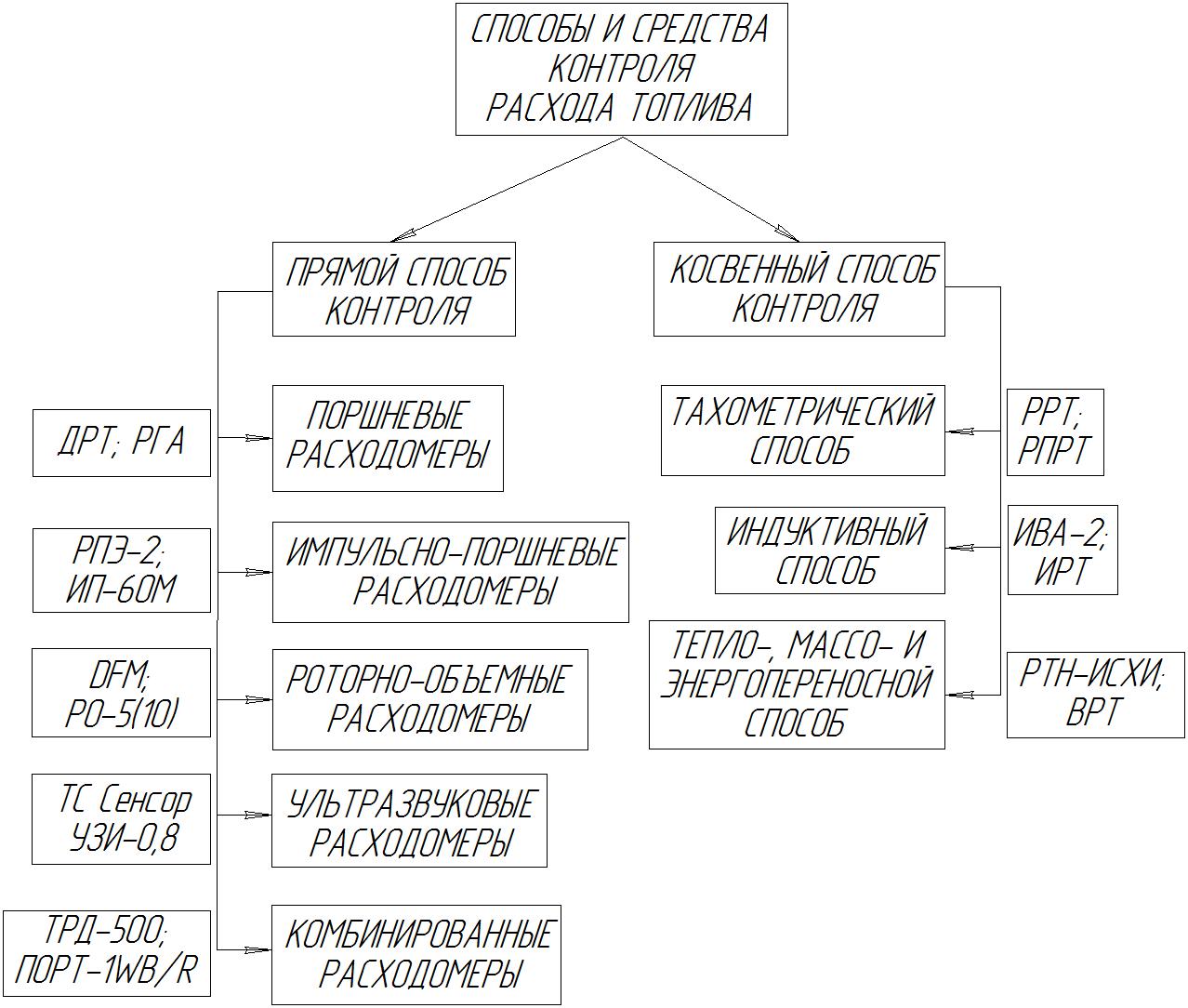

На рисунке 23 представлена краткая классификация способов и технических средств контроля эффективной мощности двигателя, которые условно можно разделить на способы прямого контроля и косвенного.

Рисунок 23 – Классификация способов и средств контроля мощности ДВС

Способы измерения расхода топлива (рисунок 24), также можно разделить на способы прямого и косвенного измерения.

Рисунок 24 – Классификация способов и средств контроля расхода топлива

Наиболее перспективными расходомерами в настоящее время считаются ультразвуковые и комбинированные, так как их установка не связана с изменением конструкции системы питания двигателя.

В результате проведенного анализа способов и технических средств контроля мощности двигателя и расхода топлива можно сделать следующие выводы: выше перечисленные системы не отвечают требованиям длительной работы при рядовой эксплуатации МТА, так как не обеспечивают достаточную точность измерения, имеют низкую надежность и высокую стоимость. Кроме того, они способны решать отдельную конкретную задачу – определения расхода топлива или мощности двигателя тогда, как основной задачей эксплуатации МТА является определение оптимального режима работы.

Встроенные бортовые системы обеспечивают контроль за работой не только отдельных агрегатов, но и всего трактора, а также проводят диагностику и сигнализируют о неисправностях. Полученная информация отображается на экране дисплея, а также хранится в памяти определенное время. Более продвинутые системы, кроме выдачи визуальной информации, способны выдавать ее в звуковом или голосовом виде и извещать механизатора о возникновении нештатных ситуаций.

Эффективность эксплуатации МТА определяется не только степенью информированности механизатора, но и уровнем реализации оптимальных значений контролируемых эксплуатационных параметров относящихся к различным техническим системам в том числе и агрегируемой машины. Различные технические системы, в настоящее время, связаны между собой основным звеном – человеком, выполняющим функцию оператора. Деятельность оператора заключается в приеме информации, ее анализа, принятия и реализации решения. При этом все вышеперечисленные операции должны проводится в ограниченное время, что приводит к утомляемости механизатора в связи с высоким психологическим напряжением. Результатом утомляемости механизатора является значительное количество отказов дорогостоящей техники. Следовательно, при работе трактора в составе МТА оснащенного современными информационными системами механизатор должен пройти специальную подготовку и иметь психологическую устойчивость. Последнее в условиях старения кадров механизаторов, и отсутствии государственной системы подготовки кадров является существенным тормозом в грамотной эксплуатации дорогостоящей импортной техники. Кроме того, информационные системы, используемые на зарубежных тракторах не приемлемы для отечественной техники, так как они являются неотъемлемой частью конструкции трактора и имеют стоимость соизмеримую со стоимостью отечественных машин.

Таким образом, в результате изучения эксплуатационных факторов, определяющих эффективность МТА, можно сделать следующие выводы:

- Реализация потенциальных возможностей энергонасыщенной тракторной техники возможно только при условии выбора оптимальных режимов работы в конкретных условиях эксплуатации.

- Выбор оптимального режима работы трактора не возможен без получения оперативной информации об эксплуатационных показателях МТА.

- Задачу получения оперативной информации об эксплуатационных показателях МТА можно решить за счет введения оперативного приборного контроля.

- Существующие отечественные системы контроля эксплуатационных показателей МТА являются неэффективными из-за низкой надежности и точности показаний, не универсальны и направлены на решение отдельных конкретных задач.

- Зарубежные системы неприменимы для отечественной техники, так как они являются неотъемлемой частью конструкции трактора, имеют высокую стоимость и эксплуатационные затраты. Эксплуатация этих систем требуют от механизатора специальной подготовки, а в связи со значительным потоком информации, (свыше 70 параметров) отображаемых на экране дисплея, психологическую устойчивость.

Разработка новых средств технического контроля эксплуатационных показателей МТА и представление информации для выбора оптимального режима работы, без психологического прессинга на механизатора, является в настоящее время наиболее важным направлением в повышении эффективности АПК.

3.2 Факторы эффективности эксплуатации МТА

Показателями эффективности использования МТА, в зависимости от поставленной задачи, могут быть: рабочая скорость агрегата Vр, ширина захвата агрегата Вр, расход топлива сменный Gсм и часовой Gчас и т.д. [1] Однако в современных экономических условиях, когда темпы роста стоимости энергоносителей значительно опережают стоимость сельскохозяйственной продукции целесообразно использовать обобщенный показатель эффективности эксплуатации МТА – погектарный расход топлива Gга, который определяется следующим выражением:

[л/га] или [кг/га] (3.1)

где Wчас – часовая производительность агрегата, [га/час]; Gчас – часовой расход топлива, [л/час] или [кг/час].

В этом случае критерием эффективности эксплуатации МТА является: Gга→min который возможен в том случае, если

(3.2)

Следовательно, для выбора эффективного режима работы МТА, необходимо в режиме реального времени, измерять и регистрировать расход топлива и часовую производительность МТА. Для этого проведем анализ составляющих выражения (3.1) с целью обоснования эксплуатационных факторов определяющих топливную экономичность МТА.

3.2.1 Определение часового расхода топлива

Часовой расход топлива Gчас можно определить двумя способами:

– через положение рейки топливного насоса высокого давления (ТНВД) и обороты двигателя;

– через эффективную мощность двигателя Nе необходимую для выполнения конкретной сельскохозяйственной операции.

В этом случае часовой расход топлива определяется как Gчас = f (nдв, lр).

где nдв – обороты коленчатого вала двигателя; lр – вылет рейки топливного насоса высокого давления (ТНВД).

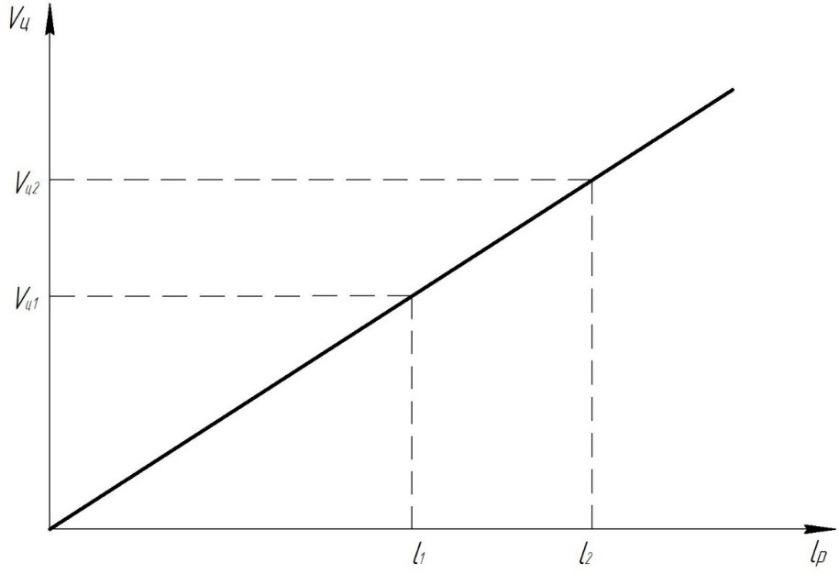

Вылет рейки – определяет цикловую подачу плунжерной пары Vц (рисунок 25) и выражение по определению часового расхода топлива может быть представлена в следующем виде Gчас = f (Vц, Zц, nдв), где Zц – число плунжерных пар ТНВД; Vц – цикловая подача плунжерной пары ТНВД.

Рисунок 25 – Изменение цикловой подачи от вылета рейки ТНВД

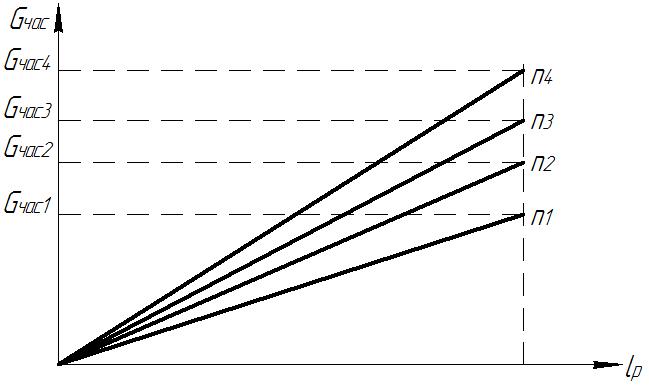

Изменение часового расхода топлива в зависимости от оборотов двигателя и положения рейки ТНВД представлено на рисунке 26.

Рисунок 26 – Изменение часового расхода топлива в зависимости от оборотов двигателя и положения рейки ТНВД

n1<n2<n3<n4

С учетом вышеизложенного выражение по определению часового расхода топлива принимает следующий вид.

| ((3.3) |

где ΔVц – цикловая подача на единицу длинны вылета рейки.

Примем ΔVц×Zц = Const = Кдв (3.4)

где Кдв – обобщенный показатель, учитывающий конструктивные и индивидуальные особенности двигателя и ТНВД.

Следовательно

| ((3.5) |

3.2.2 Определение расхода топлива

В случае определения часового расхода топлива через эффективную мощность двигателя, используется следующее выражение:

| (3.6) |

где ge – удельный расход топлива; Ne – эффективная мощность двигателя.

| (3.7) | |

| (3.8) |

где Ркр – сила тяги на крюке; Vр – рабочая скорость агрегата; ηо – тяговый КПД трактора.

| (3.9) |

где nдв – обороты двигателя; rТ – теоретический радиус колеса; iтр – передаточное отношение трансмиссии; ηδ – КПД буксования.

В развернутом виде выражение 2.6 принимает следующий вид.

| (3.10) |

3.2.3 Определение часовой производительности агрегата

Часовая производительность агрегата описывается следующими известными выражениями. [1]

(3.11)

где Кw – коэффициент приведения размерности [га/час].

Следовательно

| (3.12) |

3.2.4 Определение погектарного расхода топлива и анализ

полученных выражений

По вылету рейки ТНВД на основании выражений (3.1), (3.5) и (3.11) получены аналитические зависимости, определение погектарного расхода топлива по вылету рейки топливного насоса.

| (3.13) |

Анализ данного выражения показывает, что в нем присутствует неуправляемый неопределенный фактор lр величина которого зависит от мощности развиваемой двигателем и его оборотов. Следовательно, дальнейший анализ выражения теряет смысл.

По эффективной мощности.

| (3.14) |

Проведем анализ составляющих данного выражения. Где Ркр – сила тяги на крюке трактора которая предназначена для преодоления тягового сопротивления агрегатируемой сельскохозяйственной машины. Тяговое сопротивление агрегируемой машины Рс, определяется ее шириной захвата Вр и удельным сопротивлением почвы Ку.

(3.15)

Касательная сила тяги трактора определяется из следующего выражения.

| (3.16) |

где Мдв – крутящий момент двигателя.

Условия движения МТА является следующее выражение.

Рк ≥ (3.17)

Сила тяги на крюке трактора Ркр определяется через касательную силу тяги, развиваемую двигателем и реализуемую через трансмиссию на его ведущих колесах.

(3.18)

где Рк – касательная сила тяги трактора; G – вес трактора; f – коэффициент сопротивления качению.

(3.19)

Так как G и f в конкретных случаях эксплуатации можно принять за постоянные величины, то выражение (2.19) принимает следующий вид.

(3.20)

где Ккр – коэффициент использования касательной силы тяги.

(3.21)

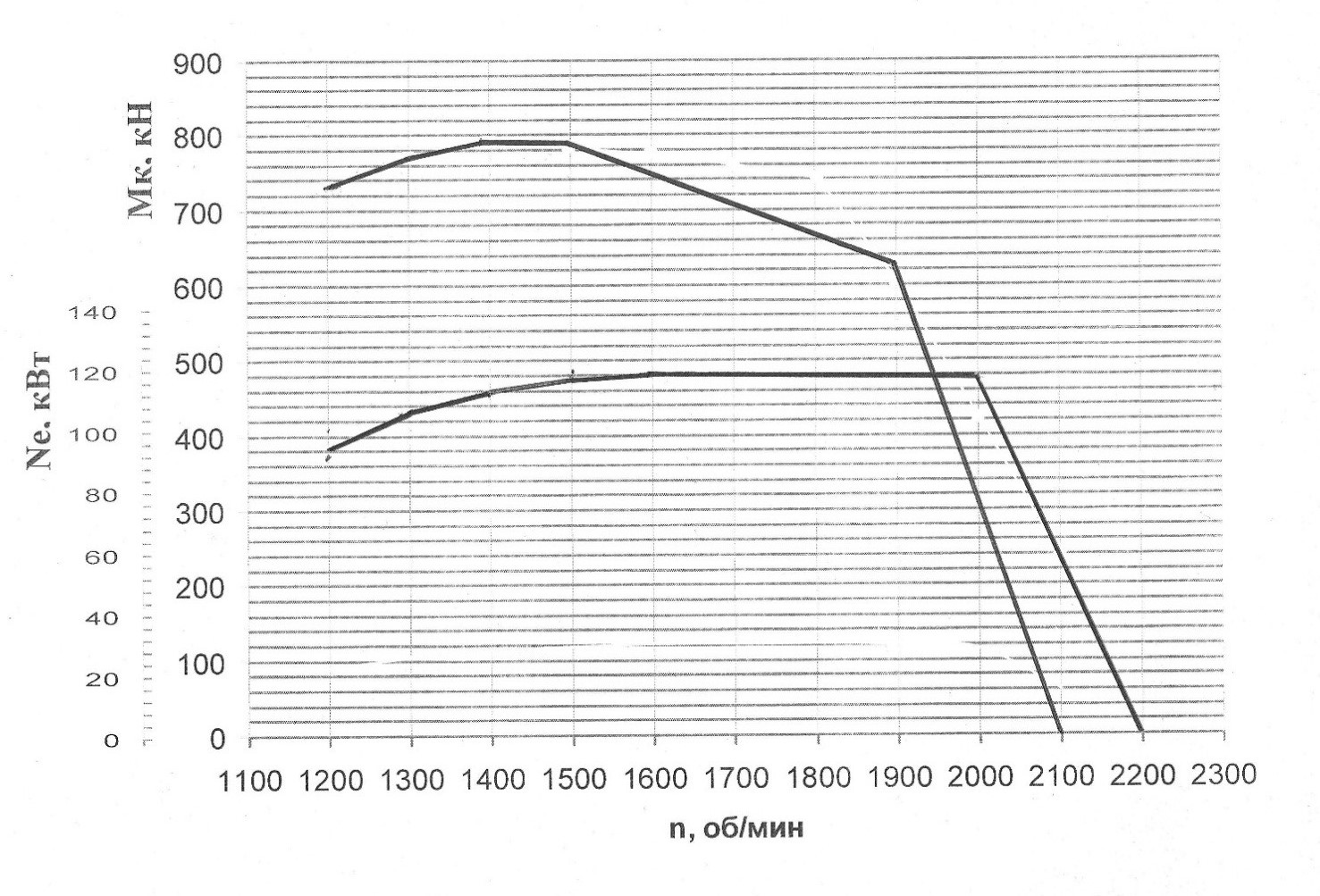

Величина крутящего момента двигателя Мдв зависит от его мощности Nе и оборотов nдв и описывается известным выражением.

(3.22)

то есть (3.23)

графическая зависимость имеет следующий вид.

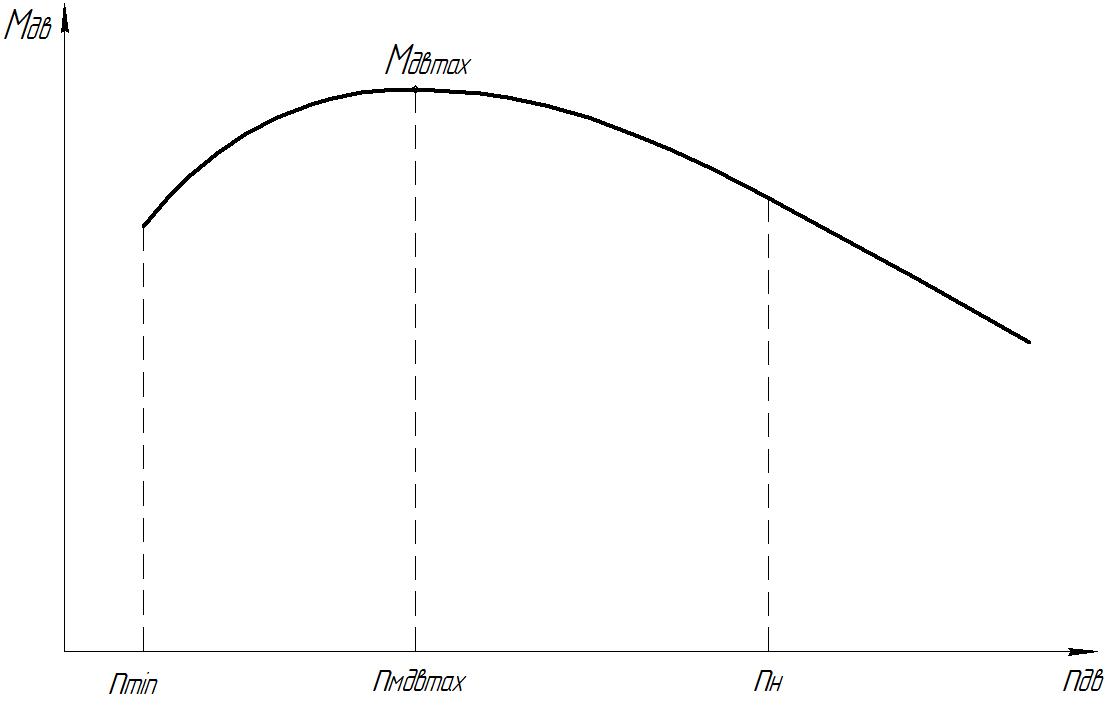

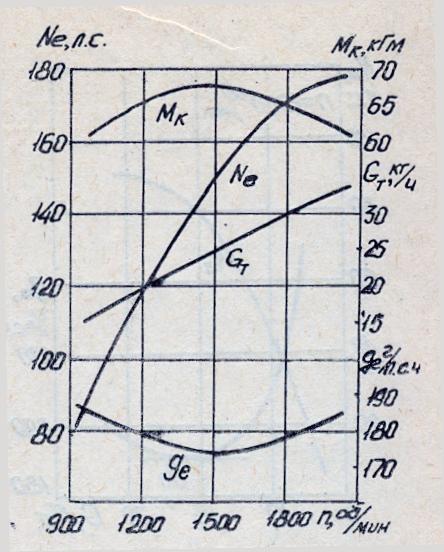

Рисунок 27 – Изменение крутящего момента двигателя Мдв от оборотов nдв

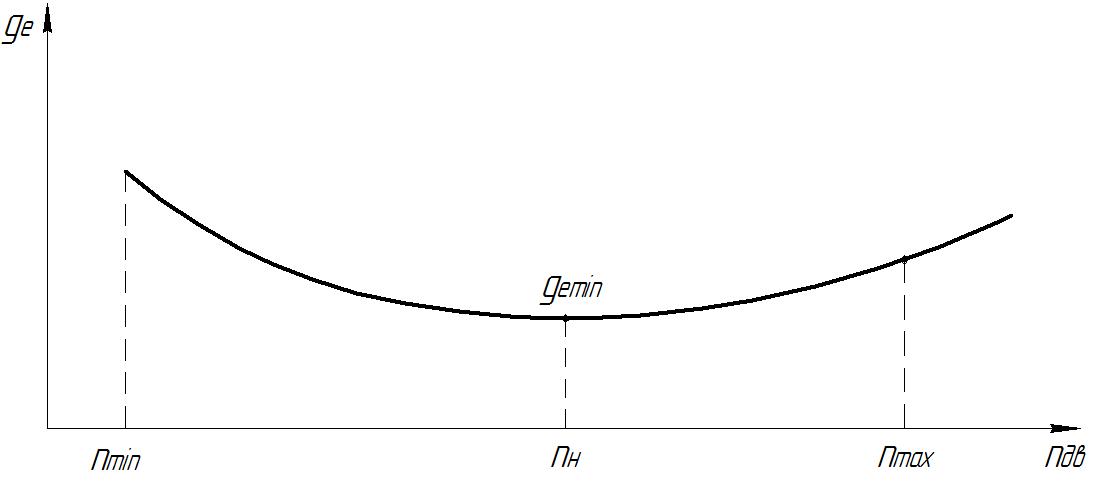

Удельный расход топлива является переменной величиной, функционально зависящий от оборотов двигателя и определяется его регуляторной характеристикой и может быт представлен в виде графической зависимости (рисунок 28).

Рисунок 28 – Изменение удельного расхода топлива ge от оборотов двигателя

Таким образом, удельный расход топлива ge и крутящий момент двигателя являются функцией независимой переменной величины оборотов двигателя nдв, которые устанавливаются трактористом.

при этом Мдв = f(1/nдв), а gе = f(nдв)

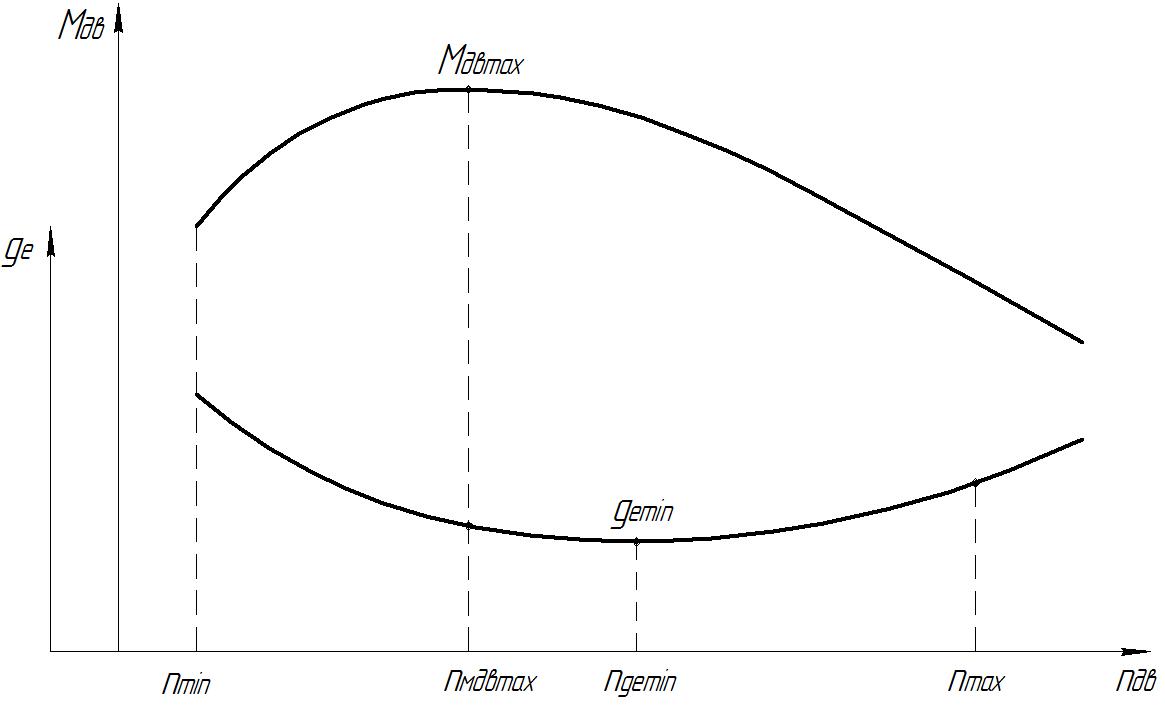

В общем случае графическая зависимость крутящего момента двигателя Мдв и удельного расхода топлива gе в функции оборотов имеет следующий вид (рисунок 29).

Рисунок 29 – Характер изменения Mдв и ge, в зависимости от оборотов двигателя

Анализ графической зависимости показывает, что максимальный крутящий момент двигателя Мдвmax и минимальный удельный расход топлива gemin соответствуют различной частоте вращения коленчатого вала.

nМмах ≠ ngemin

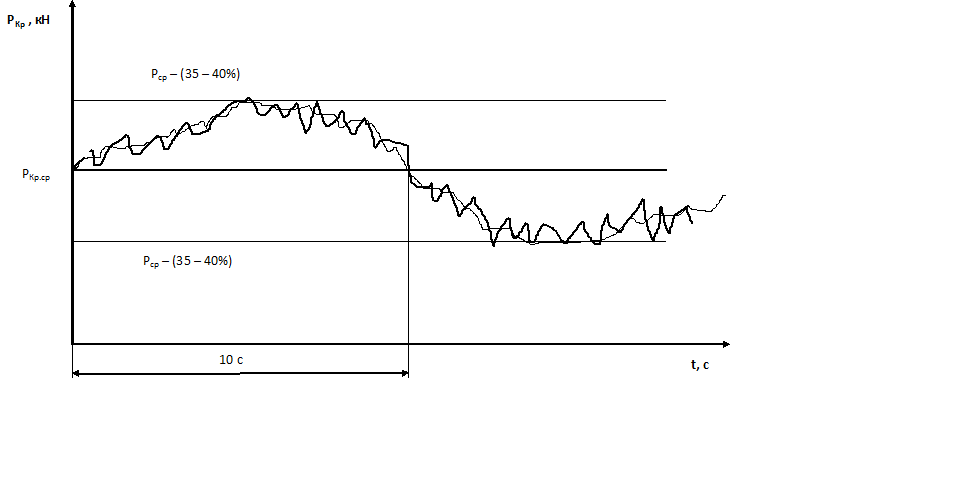

Обороты двигателя nдв и передаточное отношение трансмиссии iтр (рабочая передача КПП) устанавливаются трактористом в зависимости от реальных условий эксплуатации для создания необходимой силы тяги на крюке и требуемой агротехнической скорости.

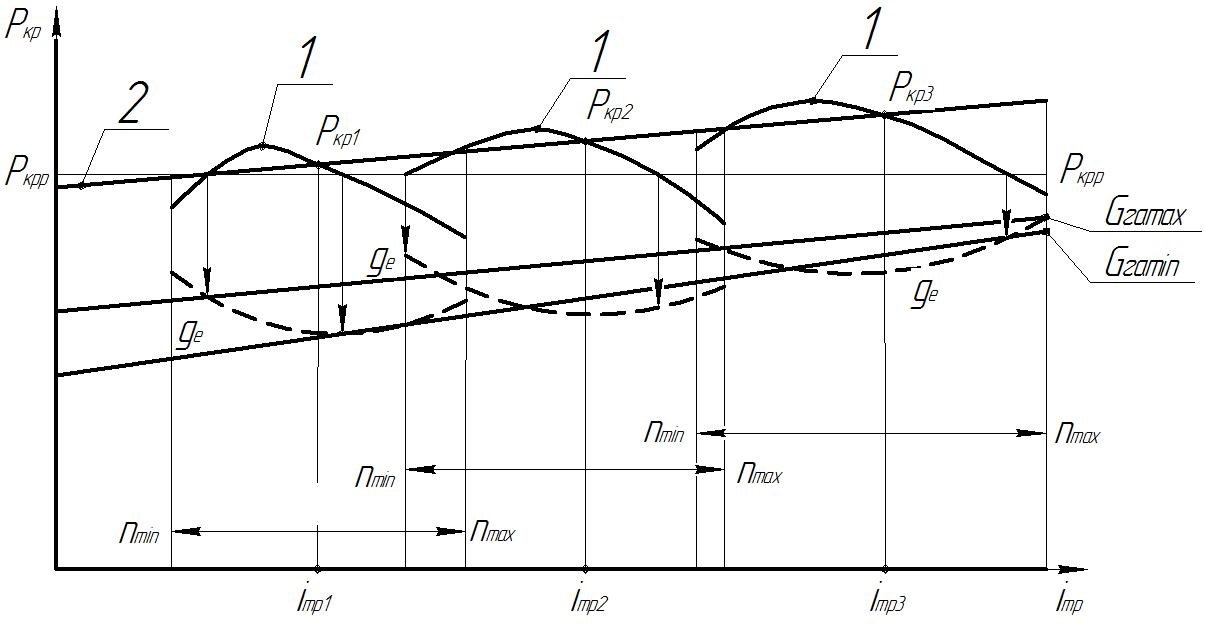

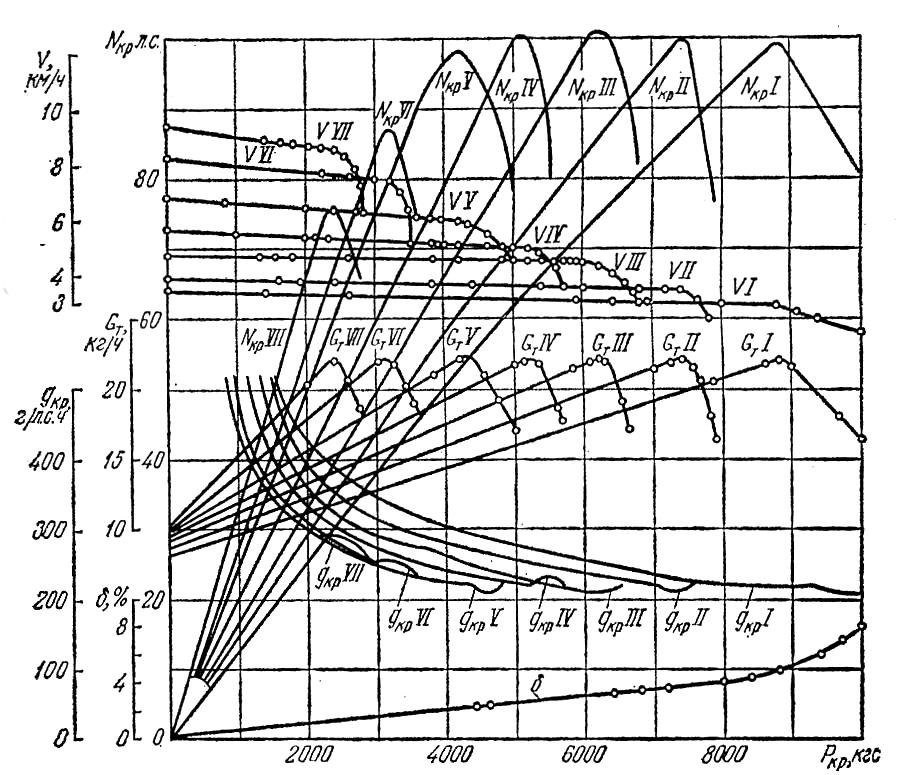

Характер изменения силы тяги на крюке Ркр в зависимости от оборотов двигателя nдв и передаточного числа трансмиссии iтр представлен на рисунке 30.

Где по оси Х откладываются передаточные отношения трансмиссии iтр1, iтр2, iтр3 и т.д., а на оси Y сила тяги на крюке трактора Ркр.

Рисунок 30 – Изменение силы тяги на крюке и удельного расхода топлива в зависимости от передаточного отношения трансмиссии и оборотов двигателя

Затем для каждой передачи при постоянном значении iтр в диапазоне рабочих оборотов строится график изменения силы тяги на крюке – 1–1.

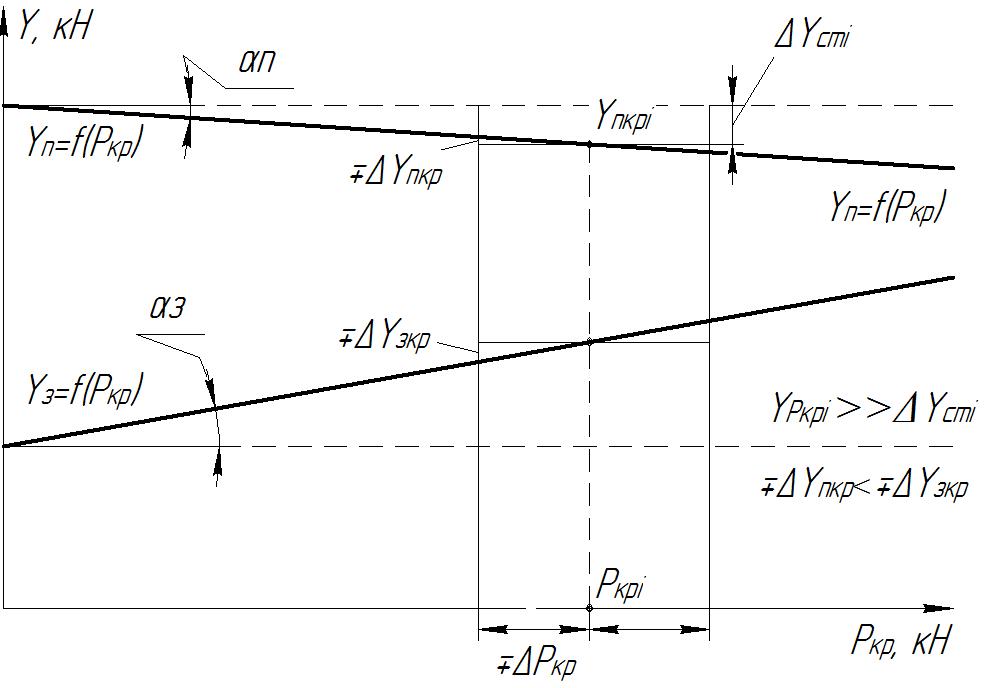

Линия 2–2 проходит через точку номинальной силы тяги на каждой передаче. Отложим на оси Y значения силы тяги на крюке необходимое для выполнения конкретной сельскохозяйственной операции Ркрр и из заданной точки проведем линию параллельную оси Х.