Титульный лист и исполнители

Отчет 287 с., 1 кн., 65 рис., 7 табл., 290 источн., 7 прил.

РЕСУРСОСБЕРЕЖЕНИЕ ТЕХНОЛОГИИ, ПОМЕТ, ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ, БИОГАЗ, БИОЛОГИЧЕСКИЕ ПРОДУКТЫ, ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ.

Объектом исследования является технология переработки птичьего помета способствующая, снижению (устранению) неприятных запахов от продуктов жизнедеятельности птицы, ускоряющая процесс их подготовки к использованию в сельском хозяйстве.

Цель исследований — повышение эффективности переработки отходов птицеводства на основе ресурсосберегающей механизированной технологии с получением биологически активныхудобрений, используемых для питания растений, регулировки плодородия почвы.

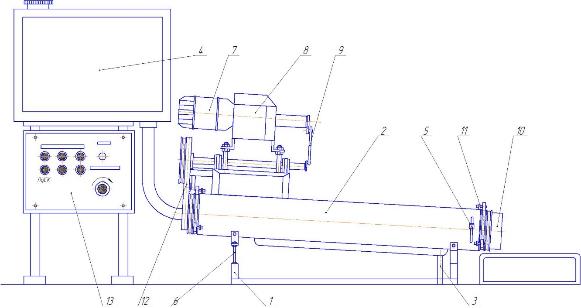

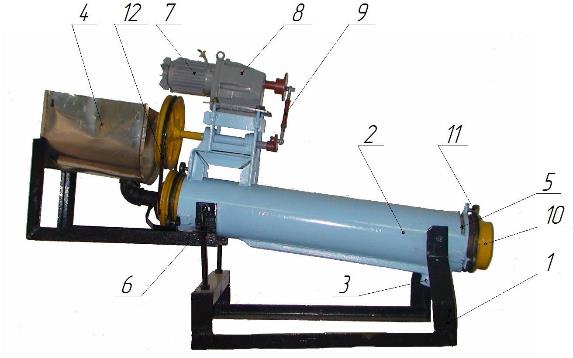

В процессе работы проводились экспериментальные исследования установок для анаэробного сбраживания помета и разделения сброженного субстрата.

В результате исследований было установлено, что:

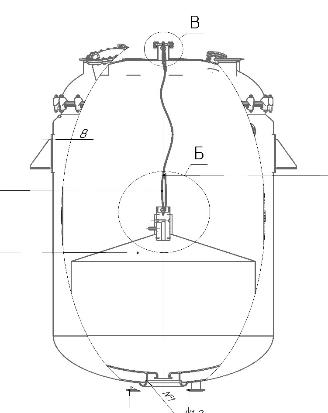

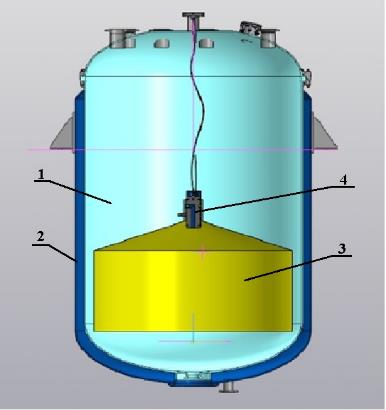

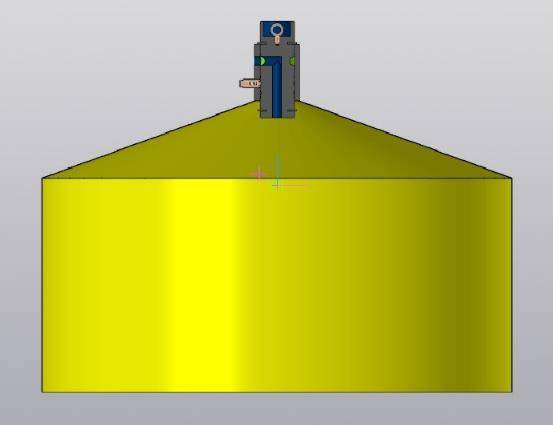

процесс метанового сбраживания птичьего помёта способствует, снижению (устранению) неприятных запахов при этом в качестве рабочего органа для перемешивания применяется колоколообразный смеситель;

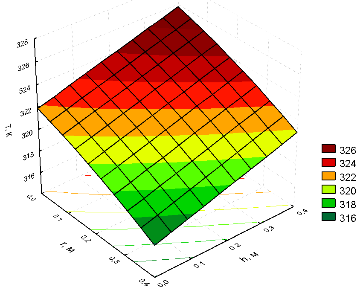

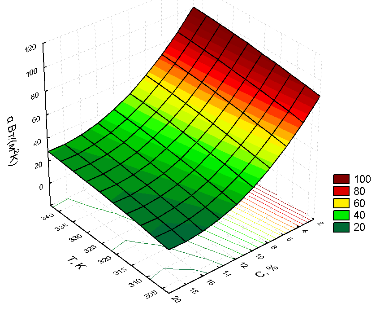

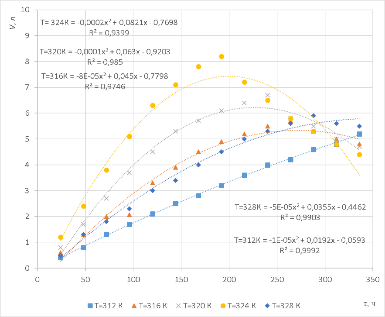

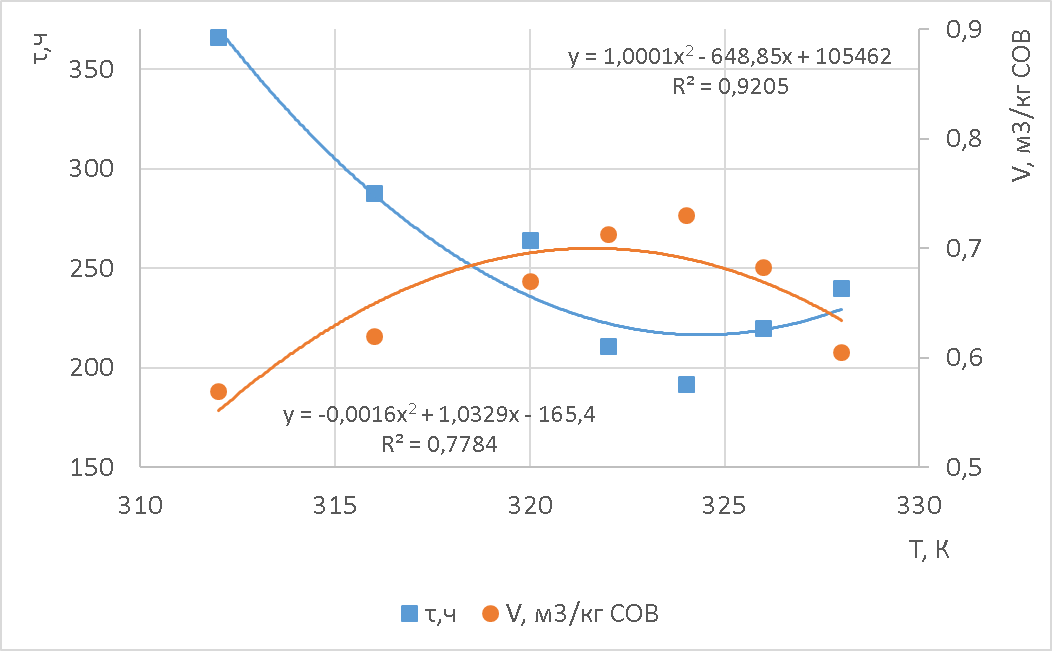

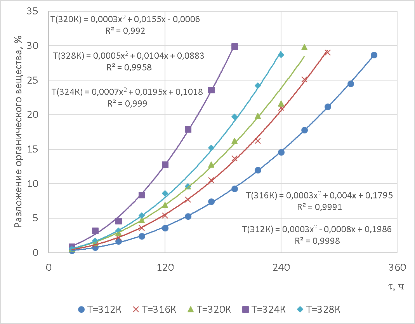

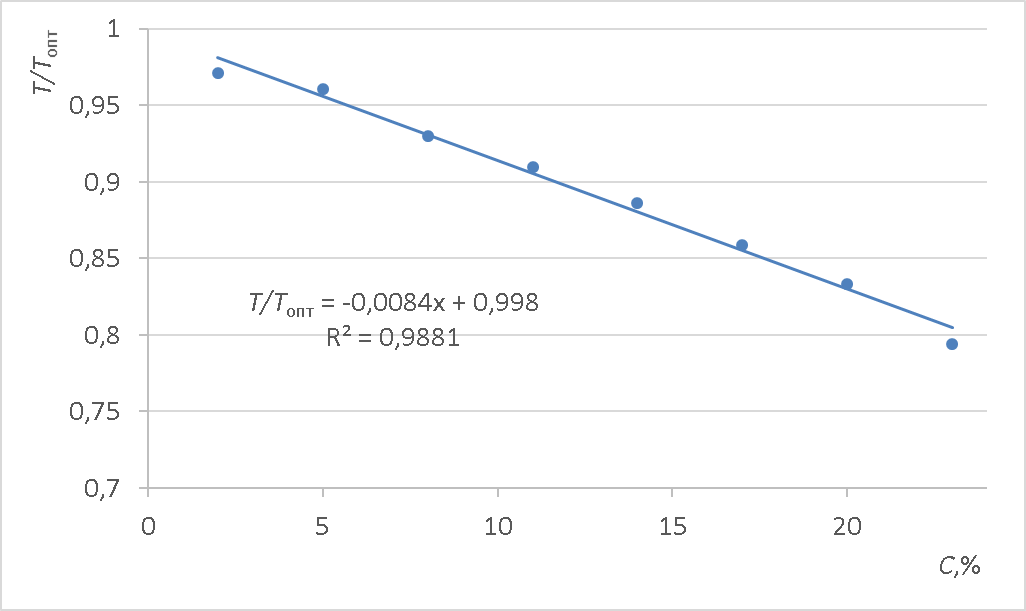

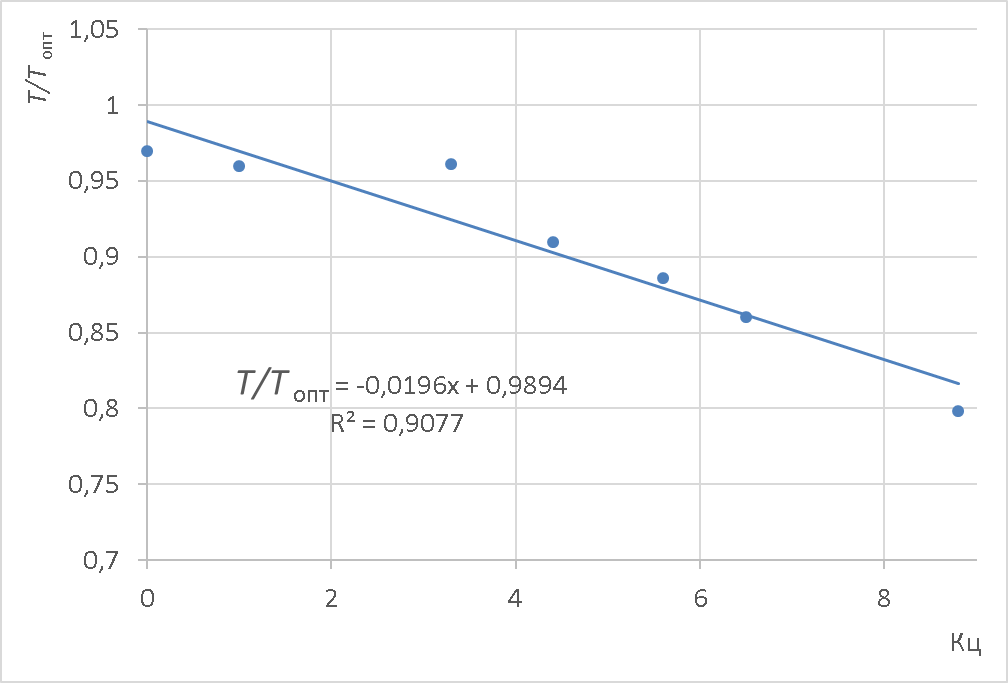

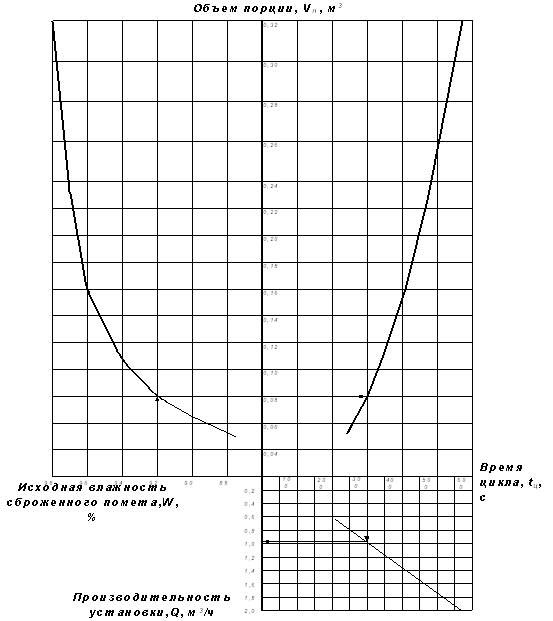

при концентрации сухого вещества 14 %, температуре брожения 324 К и степени температурной однородности Т/Топт 0,96 кратности циркуляции Кц составляет 5,7, длительность переработки сократится на 24%;

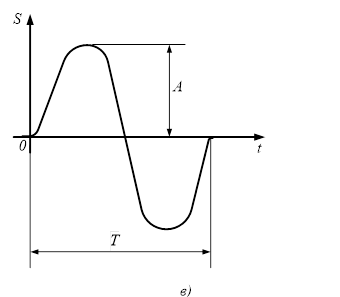

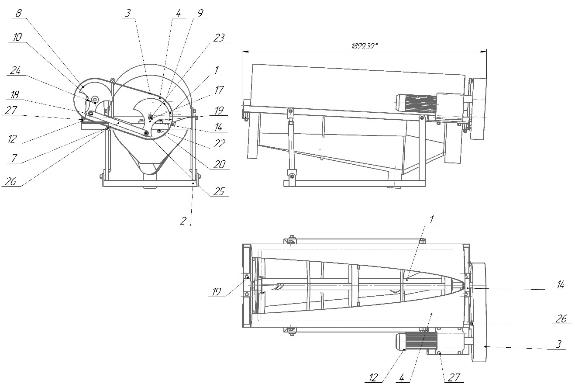

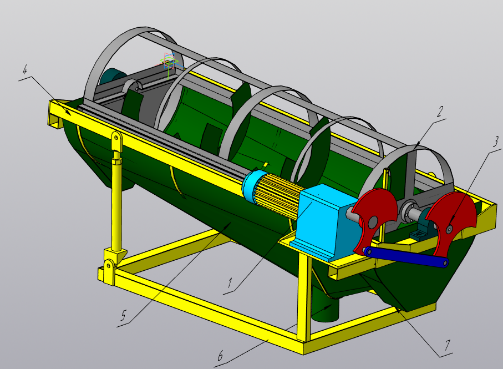

рабочим органом для осуществления разделения сброженного субстрата служит фильтровальный барабан, совершающий качательное движение вокруг своей оси с определённой амплитудой и частотой.

С точки зрения экономической эффективности,окупаемость при внедрении биореактора составит 0,84 года, а установки для разделения субстрата 0,32 года.

Результаты исследований можно рекомендовать для внедрения в птицеводческие предприятия.

ВВЕДЕНИЕ

Укрупнение птицеводческих комплексов, применение бесподстилочного способа содержания птицы наряду с гидромеханическими и гидравлическими системами пометоудаления привело не только к существенному увеличению объемов производимого помета,но и огромной его концентрации в местах хранения. Неправильное хранение огромных объемов птичьего помета приводит к загрязнению окружающей среды, нарушению экологического равновесия и санитарно-эпидемиологического состояния на территориях, примыкающих к птицеводческим предприятиям. Так, например, суточный выход жидкого и полужидкого помета влажностью 85…95% на птицефабриках яичного направления средней мощности составляет в пределах200 м3 [234,]. Мировая и отечественная практика использования птичьего помёта показывает, что наиболее традиционной формой утилизации помета является использование его в качестве органического удобрения. Содержащиеся в нем гумусовые вещества улучшают структуру почвы и способствуют увеличению плодородия.

Однако непосредственное внесение в почву птичьего помёта с птицеводческих комплексов затруднено вследствие:

1. Наличияпатогенной микрофлоры опасной для здоровья людей и животных (неудовлетворительные санитарно-гигиенические характеристики), а также присутствия большого количества семян сорных трав (негативные агротехнические характеристики)птичьего помёта;

2.Содержания огромного количества потенциальной энергии (20000 кДж/кг АСВ) и питательных веществ (N, P, K), вызывающих при внесении птичьего помёта стрессовое состояние у почвенных микроорганизмов, призванных в природе завершить разложениеорганических отходов;

3.Отрицательного воздействия на окружающую среду – распространение резкого запаха, загрязнение грунтовых вод и заражение почвы болезнетворными микроорганизмами.

Перечисленные негативные стороны существующей проблемы накопления, хранения и традиционного использования птичьего помета показывают, что научные исследования, связанные с решением данной проблемы, являются актуальными, при этом немаловажным является создание комплексной технологии, позволяющей заметно снизить порог запаха при переработке птичьего помета и получении дополнительных полезных продуктов, которые можно использовать при выращивании сельскохозяйственных культур.

1 ИЗУЧЕНИЕ МАТЕРИАЛОВ ОБЩЕРОССИЙСКОЙ И МИРОВОЙ ПРАКТИКИ АНАЭРОБНОГО СБРАЖИВАНИЯ ОТХОДОВ ПТИЦЕВОДСТВА

1.1 Технологические особенности производства птичьего помёта и анализ его физико-механических свойств

Птичий помет – материал, органического происхождения, обладает физико-механическими и химическими свойствами, которые определяют его дальнейшую переработку и применение.

По своим физико-механическим свойствам помет представляет собой полидисперсную систему, состоящую из жидких, твердых и газообразных веществ [32]. Основную часть помета составляет дисперсная среда – влага, представленная мочой и технологической водой. Ее количество определяет влажность исходного помета [1, 4, 251]. Дисперсная фаза в помете представлена калом, остатками кормов и семенами различных сорных растений. Данная часть определяет химический состав исходного помета [104]. Газообразная часть состоит из пузырьков газов, получаемых в результате деятельности разнообразных микроорганизмов. На вид жидкий помет представляет собой липкую массу серо-зеленого цвета с включениями коллоидов [87].

Фракционный состав дисперсной фазы помета таков: основная масса представлена частицами размером 0,1…1 мм, 30 % – это частицы размерами 0,1 мм и менее, и остальная часть – это микроорганизмы и мелкая органическая взвесь [86].

В исходном птичьем помёте содержится значительно меньше воды, чем в навозе крупного рогатого скота и свиней. В зависимости от влажности различают помёт:

— подстилочный, состоящий собственно из птичьего помёта и подстилочного материала, применяемого при напольном содержании птицы на глубокой подстилке; влажность подстилочного птичьего помёта равна 15…40 %; количество подстилочного птичьего помёта, получаемого в РФ, примерно составляет 30…40 % от общей массы всего производимого [162, 178];

— нативный влажностью 65…73 % получают при клеточном содержании птицы; уборка помета может быть скребковая или ленточная без предварительной подсушки [165,167];

— полужидкий и жидкий влажностью 85…95 %, получают при скребковой уборке и клеточном содержании кур-несушек, при грубом нарушении технологической дисциплины; имеет характерный неприятный запах [102].

Влажность птичьего помёта зависит от возраста и породы кур, условий их содержания, кормления, применяемого оборудования, и от соблюдения технологической дисциплины работниками отрасли [141]. Ее значение в исходном помете влияет на содержание питательных веществ.

Таблица 1.1 – Влияние влажности на содержание питательных веществ в птичьем помёте

| Влажность птичьего помёта, % | Содержание питательных веществ, % | ||

| N | P2O5 | K2O | |

| 70 | 1,20 | 0,75 | 0,60 |

| 50 | 2,00 | 1,25 | 1,00 |

| 30 | 2,80 | 1,75 | 1,40 |

| 14 | 4,00 | 2,50 | 2,00 |

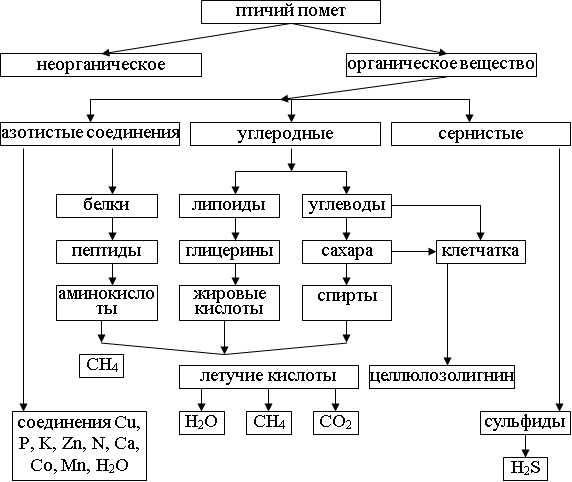

По своему химическому составу птичий помёт является неоднородной сложной структурой, которая представлена на Рисунок 1.1.

При пересчёте на сухое вещество (СВ) в птичьем помёте содержится сырого протеина – 30,2…35,6 %, сырой клетчатки – 12,3…14,3 %, безазотистых экстрактивных веществ (БЭВ) – 30,0…37,6 %, жира – 3,4…5,0 % и золы – 11,5…16,6 % [166]. Высокая концентрация в нём (до 70 %) питательных веществ в форме органических соединений делает его наиболее ценным органическим удобрением по сравнению с навозом других сельскохозяйственных животных [212].

Рисунок 1.1– Химический состав птичьего помёта

Ценность птичьего помёта как удобрения зависит от рациона кормления птицы. Для предварительных расчётов, согласно РД-АПК 1.10.15.02-17, следует руководствоваться следующими данными по содержанию азота, фосфора и калия в процентах от массы свежего помёта: азот общий – 6,2 %, фосфор (P2O5) – 3,5 %, калий (K2O) – 2,1 % [175, 190]. Для определения удобрительной ценности помёта рекомендуется рассчитывать количество биогенных веществ, учитывая содержание жидкого и сухого вещества в каждой фракции. При этом общее содержание азота в жидкой фракции птичьего помёта принимается равным 50 %, фосфора – 40…50 %, калия – 70…80 %. Также в птичьем помете содержатся микроэлементы:магний (Mg), сера (S), марганец (Mn), медь (Cu), цинк (Zn), хлор (Cl), бор (B), железо (Fe) и молибден (Mo) [111].

Сырой птичий помёт является не только быстродействующим эффективным органическим удобрением, но и опасным источником загрязнения и заражения окружающей среды: почвы, водных источников, воздушного бассейна, что создает неудобства жителям населенных пунктов в процессе его транспортировки, хранения и внесения в почву.

Кроме питательных веществ в сыром птичьем помете содержится огромное количество семян сорных трав. В 1 тонне такого сырья содержится до 10 тыс. семян сорняков, которые, пройдя через желудочно-кишечный тракт птицы, не теряют способности к прорастанию [170]. Семена сорняков, внесённые с сырым птичьим помётом, сохраняют всхожесть в течение 10 лет и более. Однократное запахивание в почву необработанного птичьего помёта приводит к обильному посеву и всходам семян сорняков в течение нескольких лет.

Также в сыром жидком помете содержится болезнетворная микрофлора, которая является основной причиной инфекционных заболеваний среди животных и опасна для людей. Патогенные микроорганизмы, попадая в водоёмы, приводят к вспышкам инфекционных заболеваний среди людей. Исследованиями установлено, что вода в водоёмах, расположенных вблизи птицеводческих комплексов имеет индекс кишечной палочки выше 90 %, в 16,7 % исследованных пробах обнаружены патогенные бактерии кишечной группы, в 21,5 % встречались шигеллы, сальмонеллы, возбудители туберкулёза и различные вирусы [4].

Согласно ст.1 № 89-ФЗ «Об отходах производства и потребления» птичий помет относится к категории отходов как продукт, который образуется в результате производственной деятельности птицефабрик [176], поэтому он подлежит сбору, хранению, утилизации и захоронению (согласно требованиям, ст. 51 2002 № 7-ФЗ «Об охране окружающей среды»).

Но приведенные ранее характеристики исходного птичьего помета согласно ГОСТа 31461-2012 «Помет птицы. Сырье для производства органических удобрений. Технические условия» [229] переводят его в категорию сырья, которое можно использовать для производства новых органических удобрений и других полезных продуктов. Для этого необходимо иметь надлежащие технологические разработки, которые максимально используют весь его потенциал для получения полезных продуктов, с целью снижения себестоимости, производимой основной продукции.

Поэтому в дальнейшем рассмотрим способы переработки птичьего помета, из которых можно будет сконструировать комбинированную технологическую схему его переработки с максимальным использованием, заключенных в нем питательного и энергетического потенциала.

1.2 Современные способы переработки птичьего помёта

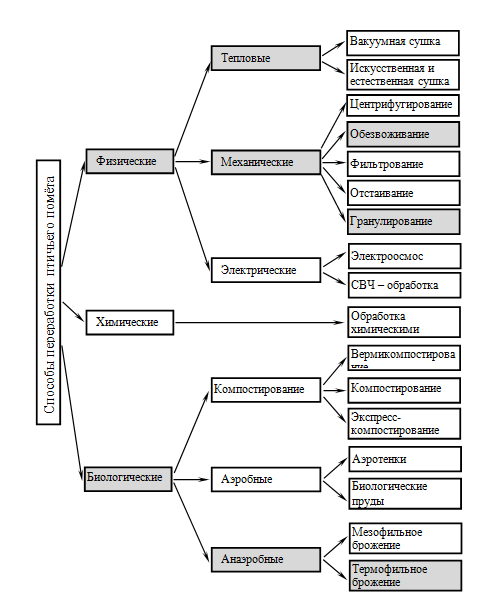

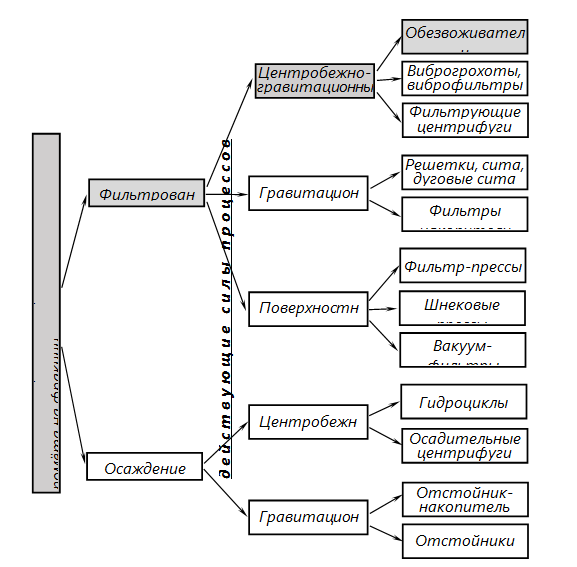

В настоящее время существует множество различных способов переработки помета, различающихся по конечному результату использования его питательного и энергетического потенциала. Существует три направления переработки птичьего помёта: физические, химические и биологические (Рисунок 1.2).

Рисунок 1.2– Классификация способов переработки птичьего помёта

Их физических способов можно выделить тепловые, механические и электрические [175, 305].

Тепловой способ переработки птичьего помёта широко использовался в период советской экономики, когда цена на энергоносители была очень низкой. В настоящее время он применяется за редким исключением, когда птицефабрика расположена вблизи крупных населённых пунктов и решить проблему утилизации помета другими способами нет возможности. Одним из распространённых способов тепловой обработки был метод искусственной сушки в барабанных и распылительных устройствах. К положительным чертам этого способа можно отнести значительное уменьшение массы исходного сырья и улучшение санитарно-гигиенических характеристик (устранение зловонного запаха). Отечественными учёными были разработаны агрегаты для сушки птичьего помёта типа УПП-100, ОПП-2, УСПП-1 [169, 170]. В качестве агрегата сушки в них применяются дымовые газы от сжигания дизельного топлива или природного газа с температурой 650…900 °С. В настоящее время производителем из Китая выпускается серия барабанных сушилок С-2, -6, -7, -8, -9 для исходного помета, которые можно заказать в случае необходимости решения проблемы его переработки [233].

В последнее время за счёт усовершенствования барабанных сушилок способ тепловой сушки птичьего помёта находит применение в некоторых странах Европейского Союза (ЕС). Так, румынские специалисты фирмы«ZAHORGANIC» совместно с китайским производителем Shanghai Exceed Industry разработали барабанную сушилку, которая снабжена турбулизаторами (завихрителями), что значительно интенсифицирует процессы тепло- и массообмена[83]. Основным продуктом данной технологии является обезвоженный птичий помёт в виде сухой крошки или гранул, упакованный в мешки, его легко хранить и транспортировать. Основная задача, которая решается технологией сушки – это снижение экологического давления на земельные территории вокруг больших городов, которое выражается в снятии таких негативных сторон как полное обеззараживание помета и значительное снижение порога зловонного запаха [69].

В основномптичий помет,получаемый с птицеводческих комплексов для кур-несушек, имеет влажность 85…93 % и более. Его тепловое обезвоживание требует огромного количества энергетических затрат,например, тепловая сушка 1 тонны птичьего помёта влажностью 90 % требует 480 кг затрат условного топлива, поэтому широкого применения данный способ в настоящее время не нашел [170]. Его можно использовать только в исключительных случаях, где нет возможности использовать другие виды его переработки.

Среди механических способов обезвоживания птичьего помёта наиболее распространенными являются отстаивание, центрифугирование, фильтрование и сепарирование.

Разделение птичьего помёта в отстойниках (фильтрование) происходит медленно, причём большая часть мелких и твёрдых коллоидных частиц не осаждается. Так по данным исследователей [302] скорость осаждения мелких частиц в птичьем помёте составляет 6,4107 м/с, поэтому устройства, работа которых основана на этом принципе имеют низкую производительность.

Несколько эффективнее процесс разделения (центрифугирование) птичьего помёта протекает в отстойных центрифугах типа ОГШ 352К-06/07 или ЦН-Ф-50 и УОН-Ф-835 Б [190, 266]. В них во время отделения влаги органические вещества не успевают разложиться, и газообразование не препятствует разделению птичьего помёта. Скорость осаждения частиц птичьего помёта при центрифугировании значительно больше, потому что фактор разделения достигает значений 3140. Исследованиями инженеров [319] установлено, что при разделении отходов сельскохозяйственных животных оптимальное значение фактора разделения должно находиться в пределах 1000…1500. Превышение указанных пределов ведёт к значительному увеличению затрат электроэнергии в процессе центрифугирования. Влажность твёрдой фракции (ТФ) птичьего помёта после разделения на упомянутых устройствах составляет 72…85 % [321].

Механическое обезвоживание птичьего помёта значительно отличается от обезвоживания навоза КРС и свиней в силу специфики физико-механических характеристик птичьего помёта.Наличие коллоидных частиц в помете не способствует качественному проведению процесса на существующих установках [35].

Для обезвоживания отходов в настоящее время применяются шнековые пресс-сепараторы разных производителей[275]. В итоге получаютжидкуюфракцию помета влажностью 94…97 %,а такжетвердую фракцию влажностьюне более 80 % и более. Последнюю в дальнейшем используют для компостирования [33, 34] или сжигают в сушильных установкахдля получения агента сушки исходного помета [126, 127].Жидкуюфракцию после дополнительного разбавления водой вносят на поля [117].

Как видим, только механическая обработка самостоятельно не может решить проблемупереработкиптичьего помёта. После егоразделения остаётся твёрдый органический осадок влажностью 70…80 %, обладающий теми же недостатками, что и исходное сырьё, а именно высокой влажностью и наличием в нём огромного количества болезнетворных бактерий, семян сорных трав, иЖФ с влажностью 96…98 %, причем как твердая, так и жидкая фракции обладают тем же резким запахом, что и исходное сырье.

Из электрических способов обработки птичьего помёта можно выделить электроосмос и СВЧ-обработку [199, 285]. Электроосмос используется для снижения влажности птичьего помёта и частично для обеззараживания, а вот неприятный запах помета так и остается. Способ основан на движении под действием электрического поляжидкости относительно твердой органики. Основным недостатком способа является большой расход электроэнергии. СВЧ-обработка птичьего помёта позволяет также снижать его влажность, а кроме того частично производит обеззараживающий эффект. В настоящее время оборудования для указанных способов не выпускается, поэтому они не нашли применения на практике [123].

Использование химических средств при переработкептичьего помёта применяется для профилактики возможного распространения инфекционных заболеваний и заражения гельминтами животных и людей. По мнению многих специалистов [103, 161, 162] этот способ только обеззараживает помет, является дорогостоящим из-за большого расхода препаратов и высокой их стоимости. Кроме того, удобрительные свойства помёта ухудшаются, а в некоторых случаях обработанный птичий помёт должен храниться более трёх лет на специальных площадках.

Перечисленные способы переработки птичьего помёта в различные формы органических удобрений или кормовые добавки позволяют в той или иной степени решить поставленные задачи, но достигается это за счёт дополнительных затрат энергии, нерационального использования энергетического и химического потенциала сырьяи отрицательного воздействия на окружающую среду (распространениянеприятных запахов в округе и патогенная зараженность получаемых продуктов).

По мнению многих отечественных и зарубежных специалистов наиболее перспективный путь решения проблемы переработки огромных объёмов птичьего пометадолжен предусматривать создание малоотходного или безотходного производства[246], что является эффективной формой ресурсосбережения при производстве сельскохозяйственной продукции [143].

Поскольку безотходное производство практически невозможно создать, поэтому основными критериями, оценивающими эти технологии, будут:

— отходы, которые не нарушают естественное функционирование природных систем, т.е. экологическая ситуация вокруг птицефабрик стабильно устойчивая;

— на каждом этапе переработки отходов, получаемый продукт является сырьем для последующей его переработки в новый полезный продукт;

— и так до полного замыкания цепочки и получения окончательных продуктов, используемых в сельскохозяйственном производстве;

— попутно решаются проблемы обеззараживания продуктов и максимальной их дезодорации.

В основе такого решения должны применяться биологические способы переработки сырья, призванные в природе завершать разложение органических отходов [220]. К ним относятся: различные виды компостирования, аэробная и анаэробная переработка птичьего помёта.

Компостирование является традиционной формойпереработки и утилизации животноводческих отходов. К отрицательным сторонам этого способа следует отнести потери питательных веществ и энергии. В зависимости от срока хранения потери азота и фосфора соответственно составляют 25…50% и 20…40% [286]. Одновременно с азотом в атмосферу улетучивается большое количество водорода и углерода. Из одной тонны органического вещества влажностью 80% за 6 месяцев хранения теряется 45 кг углерода и 6,6 кг водорода, что эквивалентно 2,44 ГДж [20, 171]. В настоящее время существуют такие способы компостирования:

Большая влажность получаемого птичьего помёта несколько ограничила применение этого способа ввиду использования огромных объёмов абсорбирующих материалов (торфа, опилок, соломы и т.п.). Поэтому данный способ переработки птичьего помёта практикуется на птицефабриках, расположенных вблизи массового скопления этих наполнителей. Кроме того, для выполнения комплекса технологических и санитарно-ветеринарных требований при компостировании необходимы бетонированные площадки, навесы над компостными буртами, система отвода атмосферных осадков и т.п. А это по экономическим соображениям птицефабриками зачастую игнорируется и продукт на выходе получают не качественный.

Использование калифорнийского червя для переработки птичьего помёта получило широкое распространение в Северной Америке, а также Англии, Японии, Италии[164]. В России для этой цели вывели свою селекцию червя – «старатель». Такая обработка преследует три цели: утилизацию птичьего помёта, получение кормового белка и повышение плодородия почвы. Широкого распространения вермикомпостирование не получило из-за климатических и технологических условий.

Ускоренное компостирование птичьего помёта стало развиваться сравнительно недавно. Были разработаны ряд технологий, оборудование, позволяющее значительно интенсифицировать данный способ, который заключается в усилении аэрации компостной смеси с постоянным её перемешиванием. Это дало возможность сократить длительность переработки птичьего помёта с шести месяцев до нескольких суток [122, 123, 161, 196, 300].Основным недостатком данной технологии является потребность в больших количествах наполнителей и добавок.

Аэробная обработка, эффективно использующаяся обычно при обработке бытовых и сточных вод,положительных результатов при переработке птичьего помёта не дала. Такой переработке подвергается птичий помёт высокой влажности. Активный ил, образующийся в аэротенках в процессе биологической обработки, отличается выраженной санитарной эпидемической опасностью. В зависимости от погодных условий плотность бактерий вблизи аэротенков составляет 1…1,5 тыс. бактерий на 1м3, на расстоянии 300м – 400…500 тыс. бактерий на 1 м3 [189]. В результате аэротенки становятся источниками микробного заражения.

Перспективным направлением переработки птичьего помёта является технология, основанная на микробиологическомразложении органической части птичьего помёта в анаэробных условиях – анаэробное (метановое) сбраживание.

Применение данного способа переработки птичьего помёта имеет ряд преимуществ:

1. В результате анаэробного сбраживания выделяется биогаз – энергетическое сырьё, состоящее на 50…70% из метана (СН4) и 30…50% из углекислого газа (СО2) с теплотворной способностью 21… 25 МДж/м3 [17, 84, 85];

2. Анаэробная переработка птичьего помёта приводит к минерализации питательных веществ: азота, фосфора и калия, а также к их сохранению в легкоусвояемых формах [15, 86, 208];

3. В процессе анаэробного сбраживания происходит обеззараживание птичьего помёта от патогенной микрофлоры и полное подавление всхожести семян сорных трав [75, 200, 201];

4. Сброженный птичий помёт (СПП), получаемый в процессе переработки, лишён резкого неприятного запаха и готов к непосредственному внесению в почву [221].

5. Использование анаэробной переработки птичьего помёта позволяет в дальнейшем подготовить его для извлечения из СПП новых биологических продуктов[70, 264].

В итоге применяя данный способ переработки птичьего помета можно сконструировать совместно

1.3 Анализ современных технологий анаэробной переработки отходов сельскохозяйственных животных

Огромный опыт в области получения биогаза из отходов сельскохозяйственных животных для удовлетворения локальных энергетических потребностей имеется в странах Азии и Тихого океана: Китай, Индия, Южная Корея, Таиланд и т.д. [17, 32, 60, 70, 84, 119, 138, 147, 175, 223, 307, 337].

Китай в настоящее время является мировым лидером по внедрению технологий производства биогаза. Суммарный выпуск биогаза в стране составляет 14 млрд. м3/год. По данным компании Abercade, занимающейся аналитикой в области исследования мирового рынка биогаза, на данный момент наибольшее количество биогазовых установок (БГУ) действует в Китае более 30 млн. шт. Следует отметить, что основная доля биогазовых установок в Китае приходится на бытовой сектор – около 99 % [4, 33]. В основном это мелкие биогазовые установки с рабочим объёмом биореактора 6…10 м3, используемые в крестьянских хозяйствах. Производимый биогаз используется на бытовые нужды этих хозяйств. Имеются также крупные биогазовые установки (более 100 тыс.), эксплуатируемые коммунами [293].

За ним на второй позиции находится Индия, на территории которой работает около 10 млн. установок малого объема. Эти биогазовые установки, находящиеся во владении одной семьи. В будущем число таких биогазовых установок мощностью 1,72 м3 биогаза в сутки планируется довести до 18,75 млн. [101]. В тоже время в Индии ведутся работы по созданию крупных БГУ с объёмом биореакторов от 100 до700 м3. Производство биогаза в стране предполагается увеличить до объёма, который обеспечит на 44% потребность страны в электроэнергии, 15% – в угле и 79% – в древесном топливе [222].

Вафриканских странах сегодня работает 2 млн. биогазовых установок. Получаемый биогаз идет на мелкие бытовые нужды, а твердый остаток используется в качестве органических удобрений [8].

Подобно Китаю и Индии биогазовые установки (БГУ) сооружаются в соседних с ними странах Тихоокеанского региона. Так в Южной Корее работает около 55 тыс. БГУ, в Пакистане 436 ед., в Непале – чуть меньше 200 установок, в Таиланде – 95 шт. [223].

Более успешный промышленный опыт по использованию процесса анаэробной переработки отходов животноводства на биогазовых заводах, основанный на автоматизированном и механизированном управлении технологического процесса, наблюдается в экологически развитых странах Западной Европы и Северной Америки.

После принятия закона об энергетике в странах ЕСежегодный объём производимого биогаза увеличивается не менее чем на 20%. В настоящее время объём получаемого биогаза составляет чуть более 12,0 млн. т н.э. На данный момент встранах ЕС действует свыше 14000 установок с годовым производством биогаза 13,5 млрд. м3. Лидером по производству биогаза по праву считается Германия – 8,2 млрд. м3. В ряде стран ЕС созданы промышленные фирмы, специализирующиесянапромышленном выпуске БГУ.Выпускаются, биогазовые установки с различной ёмкостью биореакторов от 7 м3 до 1000 м3и более [178].

Данные Немецкой биогазовой ассоциации приводят количество действующих БГУ в Германииравноене менее 9 000 шт. Три из шести крупнейших европейских компаний в биогазовой отрасли – это немецкие фирмы: «Strabag Umweltanlagen GmbH», «Schmack Biogas AG» и «Biotechnische Abfallverwertung». В их распоряжении находятся более 280 заводов с объёмом производства биогаза равным 3,7 млн. т н.э. По прогнозаманалитиков рынка биогаза, количество установок в Германии в2020 г. достигнет 20 тыс. шт. Перспективное конструирование установок идёт по принципу двухступенчатого сбраживания сырья и усовершенствования технологий перемешивания и подогрева. По расчетам западногерманских специалистов при анаэробной переработке всего годового объёма отходов сельскохозяйственных животных и птицы можно получить энергию, равную 4 % общенациональной потребности[273].

Италия является второй страной после Германии по количеству биогазовых установок. В 2009 году, когда в Италии была введена новая льготная политика для возобновляемой энергетики, в стране наблюдается ускоренное развитие биогазового рынка. В 2011 году 667 заводов производили биогаз, из них 200 установок осуществляли сбор свалочного газа. В 2015 году вклад энергии, произведённой из биогаза составил 545 МВт установленной мощности, что соответствует 2,397 ГВт·ч валовому производству электричества[273].

Успешно развивается строительство БГУ в Великобритании, Голландии, Дании, Норвегии, Польши, Словакии, Франции, Чехии, Финляндии, Швейцарии, Швеции. Научные исследования в этих странах направлены на создание новых конструкций установок, которые позволят наиболее оптимально организовать процесс анаэробного сбраживания отходов животноводства и птицеводства. По масштабности применения биогаза лидирует Дания: данный вид топлива обеспечивает почти 20 % энергопотребления страны.

Вопросами создания БГУ в США занимается ряд научных учреждений и фирм. Для мелких и средних животноводческих ферм, являющихся основными производителями продукции, разработаны и выпускаются серийные и внутрифермерские установки, рассчитанные на переработку навоза от 100 до 200 голов коров или 1000 голов свиней [8].

В 2000 году в стране за счёт переработки отходов сельскохозяйственных животных и птицы с малых и средних животноводческих ферм было получено 582 млн. м3 метана [33].

Большое внимание в США в последнее время уделяют переработке отходов животноводства непосредственно на крупных фермах и комплексах. В настоящее время в США действует 171 биогазовая установка на молочно-товарных фермах для выработки электроэнергии. Суммарная установленная мощность этих биогазовых объектов составляет 100 МВт. Наибольшее их количество приходится на штат Висконсин – 26 шт., 23 биогазовые установки действуют в Нью-Йорке и 22 – в Пенсильвании. Предполагаемая суммарная электрическая мощность всех этих хозяйств составляет 13 млн. МВт·ч/год, которая способна заместить 1670 МВт энергии, выработанной ископаемым топливом. Особый интерес представляют очистные сооружения, принадлежащие компании «DEW FRECH EGGS». На них перерабатываются отходы от 1,2 млн. кур-несушек и 10 тыс. КРС в количестве 50 тыс. тонн в год [119].

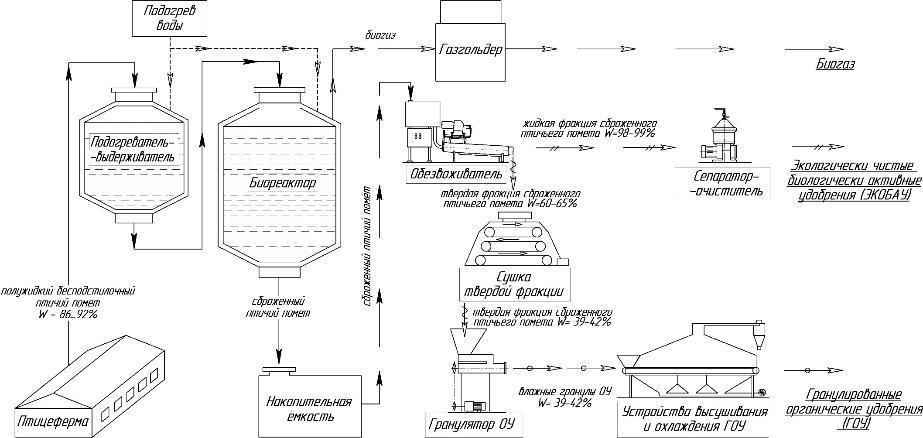

Исследования отечественных и зарубежных специалистов [17, 24, 32, 38 71, 84, 114, 119, 120, 113, 124, 196, 300] показали, что наиболее перспективный путь решения проблемы переработки отходов птицеводства и животноводства должен предусматривать создание малоотходного или полностью безотходного производства. В основе такого решения лежит переработка отходов птицеводства и животноводства с помощью биологических способов, которые призваны в природе завершить деструкцию органических веществ сельскохозяйственных отходов [81]. Их совместное применение с другими способами переработки органики на различных этапах позволяет максимально использовать химический и энергетический потенциал перерабатываемого сырья. Комбинированное применение различных способов переработки органики позволяет организовать безотходную ресурсосберегающую переработку птичьего помёта/навоза с получением новых биологических продуктов. В качестве примера такой технологии можно привести ресурсосберегающую технологию переработки птичьего помёта/навоза, разработанную сотрудниками кафедры машины и технологии АПК Ставропольского государственного аграрного университета [173-179, 228].

В основе технологической разработки лежит микробиологическая деструкция органической части птичьего помёта/навоза в анаэробных условиях – метановое сбраживание. Применение других способов переработки органики при утилизации птичьего помёта/навоза позволяет максимально использовать химический и энергетический потенциал этого сырья с получением новых биологических продуктов. Одновременно решаются задачи обеспечения охраны окружающей среды, санитарно-гигиенического благополучия птицеводческих и животноводческих комплексов и использования нетрадиционных источников энергии.

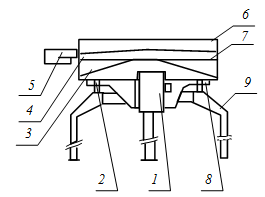

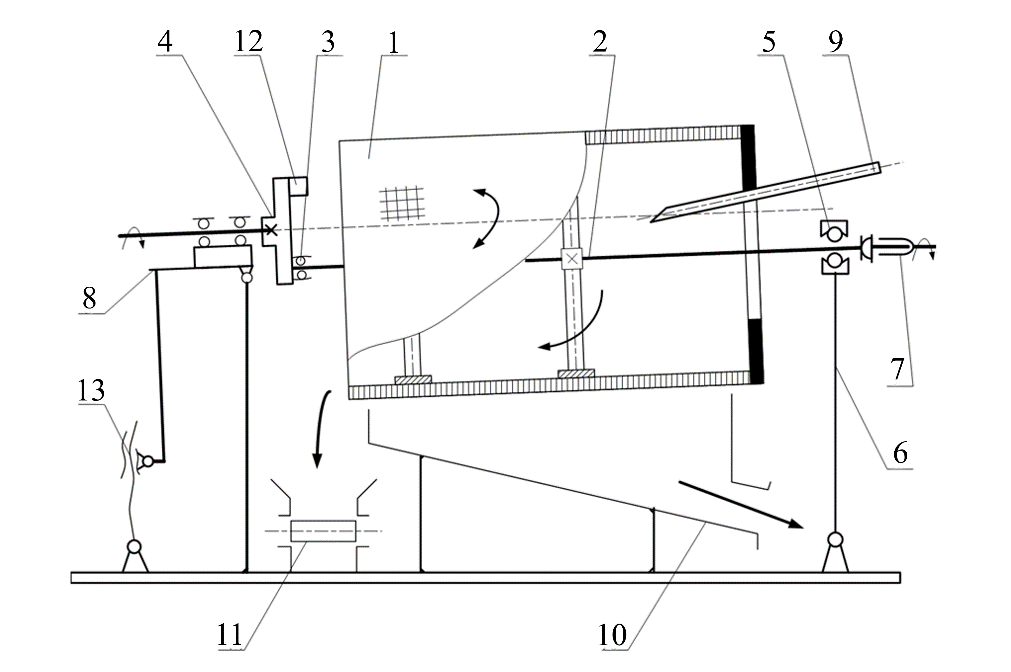

Предложенный нами технологический процесс утилизации состоит из пяти этапов (Рисунок 1.3).

На первом этапе происходит подготовка исходного сырья для процесса анаэробного сбраживания. Птичий помёт/навоз в количестве суточной дозы загрузки в биореактор закачивается в подогреватель-выдерживатель.

|

Рисунок 1.3 – Предлагаемая технологическая схема ресурсосберегающей

утилизации птичьего помёта/навоза |

Подогрев исходного сырья осуществляется до температуры анаэробного сбраживания его в термофильном режиме. На этом этапе гетерогенная группа анаэробных бактерий «первичные анаэробы» подвергают ферментативному гидролизу сложные многоуглеродные вещества. Результатом деятельности этих микроорганизмов является подготовка птичьего помёта/навоза к анаэробному сбраживанию.

На втором этапе подготовленное сырье подвергается «качественному» сбраживанию в анаэробных условиях. В процессе сбраживания выделяется биогаз, содержащий 60…80 % метана (СН4) и 40…20 % углекислого газа (СО2) [17]. Биогаз используют для получения электроэнергии или теплоносителя (горячей воды). Сброженный птичий помёт/навоз обеззаражен от патогенной микрофлоры, лишен резкого запаха, а семена сорных трав, находящиеся в нём, полностью лишены всхожести.

Следует отметить, что во время метанового сбраживания химические соединения минерализуются, в результате чего в сброженном птичьем помёте/навозе практически полностью сохраняются питательные вещества. Содержание питательных веществ в сброженном птичьем помёте/навозе 15 % влажности (по АСВ) составляет азота – 8…12 %, фосфора – 8…10%, калия – 2…4 %, в нём также содержится более 30 различных макро- и микроэлементов, необходимых для полноценного развития растений [178,179].

В процессе анаэробного сбраживания в птичьем помёте/навозе происходит развитие микроорганизмов p. Bacillus и Staphylococcus, для которых характерна способность вырабатывать антибиотические вещества и подавлять рост фитопатогенных грибов и патогенных микроорганизмов. Так культуры Bacillus pumilus и Staphylococcus hominis подавляют фитопатогенные грибы рода Fusarium sp., Bipolaris sp. и Sclerotinia sp. более чем на 50…80 %. Представители p. Bacillus развиваясь в ризосфере растений, используют корневые выделения, обеспечивая быструю хелатизацию минеральных солей, снимая «ионную блокаду» корня, возникающую в результате избытков ионов. Кроме того, бактерии p. Bacillus способны стимулировать рост и увеличивать урожай растений [183].

Деятельность бактерий метаногенной ассоциации, осуществляющих анаэробное сбраживание, ведёт к насыщению сброженного птичьего помёта/навоза гумусовыми и гуминовыми веществами, синтезу витаминов В1, В2, В6, В12 и растительных гормонов – индолилуксусной кислоты, гиббереллина, зеатина и предшественника индолилуксусной кислоты – триптофана. В результате удобрительное действие сброженного птичьего помёта/навоза выходит на совершенно другой качественный уровень [178].

На третьем этапе сброженный птичий помёт (СПП) разделяется способом принудительной фильтрации на жидкую фракцию (ЖФ) влажностью 98…99 % и ТФ – влажностью 58…65 %, состоящую из частиц органического вещества СПП/Н. Процесс обезвоживания осуществляется в устройстве, в качестве рабочего органа которого применяется фильтрующий барабан, совершающий качательные движения. Таким образом, на этапе получают два промежуточных продукта ТФ СПП и ЖФ СПП, причём жидкая фракция является уже готовым продуктом – экологически чистым биологически активным удобрением (ЭКОБАУ) [7, 173, 178]. Содержание большого количества питательных веществ в ЭКОБАУ дает возможность использовать их в качестве жидких органических удобрений. Наличие в ЭКОБАУ продуктов жизнедеятельности бактерий метаногенной ассоциации позволяет также использовать их в качестве протравителя семян, стимулятора роста растений, и как средство для борьбы с заболеваниями зерновых культур (корневые гнили, септориоз колоса, головни) [179-181].

Четвёртый этап – приготовление экологически чистых гранулированных органических удобрений (ЭКОГОУ) из ТФ СПП. Для этого используется способ влажного гранулирования (Приложение ). Для реализации способа применяется шнековый пресс со сборной прессующей матрицей, состоящей из двух частей: прессующей и релаксационной. Способ влажного гранулирования позволяет получать гранулы влажностью 54…58 % при плотности не менее 1255 кг/м3. Гранулы по размеру, плотности, прочности и крошимости полностью удовлетворяют требованиям технических условий на гранулированные органические удобрения [178, 264].

Пятый этап – сушка гранул ЭКОГОУ. Гранулы в процессе влажного прессования нагреваются до температуры 50…60 ºС, их влажность составляет 54…58 %. Для доведения гранул до товарного вида (влажность 12…14 %) используется процесс охлаждения и сушки. Для реализации процесса разработано устройство – ленточная сушка с регулируемым воздушным потоком. На выходе получают готовый продукт – гранулированные органические удобрения с характеристиками: влажностью 12…14%, прочностью – не менее 2,5 МПа, плотностью – не менее 1126 кг/м3 и крошимостью – не более 1,5 %. Это достигается за счёт обдува влажных и нагретых гранул воздушным потоком. В процессе обдува создается темп охлаждения нагретых гранул и совместно с теплом из гранулы выводится влага [180-182].

Предложенная технология утилизации птичьего помёта/навоза позволяет полностью переработать его в новые биологические продукты с переходом в них той или иной доли питательных веществ и энергетического потенциала, первоначально находящихся в исходном сырье. В итоге это позволило решить народнохозяйственную проблему утилизации огромных объемов птичьего помёта/навоза, вырабатывающегося на птицеводческих и животноводческих комплексах страны. Попутно решаются задачи охраны окружающей среды и санитарно-эпидемиологического состояния территорий вблизи комплексов.

1.3.1 Обзор биогазовых установок, анализ факторов, влияющих на процесс метаногенеза

Простейшей и наиболее широко распространенной является биогазовая установка под названием «Габор» (Рисунок 1.4).

1 – животноводческое помещение; 2 – загрузочная горловина; 3 – навоз;

4 – газосборник; 5 – бродильная камера; 6 – сброженный навоз; 7 – отбор

сброженного навоза; 8 – водяная пробка; 9 – газопровод; 10 – манометр

Рисунок 1.4– Биогазовая установка «Габор» (Китай)

Работает она в дискретном режиме однокамерных установок колодезного типа. Подогрев и перемешивание не применяются, процесс протекает стихийно и бесконтрольно. Используются в мелких хозяйствах, расположенных в районах с тёплым климатом. Продолжительность переработки отходов – 40 дней, выход биогаза от 0,3 до 0,5 м3 на 1 м3 камеры сбраживания [175].

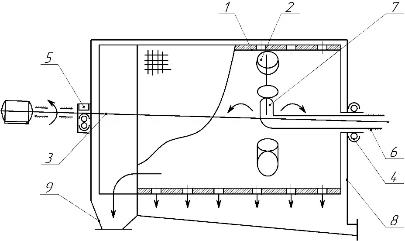

Установки Швейцарской фирмы «HUC АG» снабжены пластиковыми цилиндрическими биореакторами объёмом 60, 80, 100 м3(). Свежее сырье загружают одновременно в среднюю и верхнюю части биореактора. Подогрев осуществляют от змеевика, расположенного в нижней части биореактора, при помощи тёплой воды [71]. Схема установки не предусматривает перемешивающих устройств. Считается достаточным естественная циркуляция отходов, вызванная подогревом в нижней части биореактора. Продукция биогаза с 1 м3 биореактора составила 0,6 м3.

1 – биореактор; 2 – переливная камера; 3 – сливная труба; 4 – змеевик;

5 – сборник сброженного навоза; 6 – сливной трубопровод;

7 – водонагреватель; 8 – водяные пробки; 9 – газовый счётчик;

10 – нормализатор газа; 11 – газопровод; 12 – манометр; 13 – питающая труба

Рисунок 1. 5 – Биогазовая установка (Швейцария)

Одновременное наличие системы перемешивания и подогрева животноводческих отходов в процессе сбраживания воплощено в индийской установке с биореактором ёмкостью 100 м3 (рисунок 1.5).

1 – резервуар; 2 – трубопровод подачи; 3 – трубопроводы горячей воды;

4 – змеевик; 5 – площадка змеевика; 6 – трубопровод выгрузки; 7 – приёмник сброженного навоза; 8 – газопровод; 9 – перекрытие газосборника;

10 – электропривод насоса; 11 – уровень навоза в биореакторе

Рисунок 1. 6– Биогазовая установка (Индия)

В качестве подогревателя в центре биореактора установлен змеевик, внутри которого помещён шнековый насос. При работе насос засасывает отходы из нижней части биореактора и подаёт их в верхнюю часть, осуществляя, таким образом, перемешивание. Работа насоса не регламентирована. В общих чертах установка сохраняет черты примитивных БГУ. Сбраживание отходов длится 15…20 дней при мезофильном режиме протекания процесса 33…35 °С, выход биогаза составляет 0,6…0,7 м3 на 1 м3 биореактора [84].

В конструкции БГУ института физики и математики Молдавии использована система, обеспечивающая более стабильное поддерживание температуры по всему объёму сбраживаемых отходов за счёт интенсивного перемешивания (рисунок 1.6). Техническое несовершенство перемешивающих устройств, и при этом неэффективное использование объёма биореактора за счёт размещения в нём громоздких технологических элементов не способствовали внедрению БГУ в практику [20].

Проточный цикл работы БГУ с целью предотвращения проскока, не прореагировавшего сырья в удалённый шлам, был осуществлён в установках систем «Липп» и «Райки», используемых в Германии. В них используют цилиндрические горизонтально расположенные биореакторы.

1

16

15

14

13

11

12

9

8

10

7

6

5

4

3

2

1 – водонагреватель; 2, 3 – питатель; 4 – резервуар; 5 – приёмная ёмкость; 6 – щит управления; 7 – нормализатор биогаза; 8 – гидравлический

затвор; 9 – газгольдер; 10 – манометр; 11 – газовый счётчик; 12 – биореактор;

13 – блок контроля; 14 – труба; 15 – насос; 16 – терморегулятор

Рисунок 1.7– Биогазовая установка (Молдова)

13

12

11

9

8

10

7

6

5

4

3

2

1

1 – насос; 2 – обшивка биореактора; 3 – теплоизоляция; 4 – внутренняя

обшивка со змеевиком; 5 – устройство удаления осадка; 6 – бетонная

стенка; 7 – привод мешалки; 8 – трубопровод удаления сброженного шлама;

9 – ограничительная перегородка; 10 – щиток удаления плавающей корки;

11 – мешалка; 12 – люк загрузки твёрдой фракции; 13 – трубопровод биогаза

Рисунок 1.8 – Биогазовая установка «Липп» (ФРГ)

Биореакторы системы «Липп» снабжены механической мешалкой, основной целью которой является перемещение свежего сырья по длине биореактора. Объём биореакторов составляет 60 м3 (рисунок 1.7).

Потери тепла при сбраживании снижаются за счёт применения трёхслойных стенок биореактора: внутренняя облицовка двухслойная с каналами для теплоносителя, наружная выполнена из теплоизоляционного материала. Торцевые стенки биореактора железобетонные. Выход биогаза равен 0,9 м3 на 1 м3 биореактора.

БГУ системы «Райки» (рисунок 1.8) имеет горизонтальный цилиндрический биореактор вращающийся на двух опорах. Он помещён в железобетонную ванну с подогреваемой водой. Перемешивание отходов происходит лопастной мешалкой, закреплённой внутри биореактора, и вращения последнего на двух опорах. Выход биогаза 2 м3 на 1 м3 биореактора. Приведённые схемы установок широкого применения не нашли ввиду недостаточно стабильного температурного режима сбраживания, неоправданно сложной конструкции и больших эксплуатационных затрат на их содержание.

13

12

11

10

9

8

14

7

6

5

4

3

2

1

1 – навозоприёмник; 2 – трубопровод подачи биогаза для перемешивания;

3 – шнек подачи навоза; 4 – герметизирующая вставка; 5 – опора; 6 – биореактор; 7 – теплообменник; 8 – бетонная ванна; 9 – шнек выгрузки сброженногосубстрата; 10 – газопровод; 11 – канал удаления жидкой фракции;12 – теплоизоляция; 13 – электропривод биореактора; 14 – водяная ванна

Рисунок 1. 9– Биогазовая установка «Райки» (ФРГ)

Осуществление проточного режима работы в вертикально расположенных цилиндрических биореакторах, а также разделение процесса анаэробного сбраживания на кислотогенную и метаногенную фазы стало возможным в БГУ, работающих по принципу Шмидта-Эггерглюса (рисунок 1.9) [10].

газ к потребителю

9

7

8

6

5

4

3

2

1

1 – животноводческое помещение; 2 – смеситель; 3 – насос; 4 – трубопровод сброженного навоза; 5 – биореактор; 6 – переливная труба;

7 – гидравлическая насадка; 8 – ёмкость для хранения навоза; 9 – газгольдер

Рисунок 1. 10– Биогазовая установка Шмидта-Эггерглюса (ФРГ)

Установка снабжена двумя биореакторами вместимостью каждого по 6000 м3, предназначенными для проведения той или иной фазы брожения. Подогрев отходов осуществляется острым паром, подаваемым через насадку перемешивающего устройства. Последнее выполнено в виде телескопической системы труб с гидравлической насадкой, совершающей возвратно-поступательные и вращательные движения. Перемешивание проводится 1…4 раза в день по 10…15 минут. Температура сбраживания 30…35°С при экспозиции 20…25 суток. Выход биогаза – 0,8…0,9 м3 на 1 м3 объёма биореактора. Усовершенствованный вариант БГУ системы Шмидта-Эггерглюса применялся в Чехии с 1973 года [307].

7

11

2

5

8

10

9

14

3

1

4

4

6

6

13

12

1 – навозоприёмник; 2 – насос; 3 – газовый подогреватель;

4 – компрессоры; 5 – газгольдер; 6 – биореакторы; 7 – трубопровод жидкой

фракции; 8 – центрифуга; 9 – твёрдая фракция; 10 – промежуточная ёмкость;

11 – накопительная ёмкость; 12 – активатор; 13 – отстойник; 14 – отделитель

Рисунок 1.11– Биогазовая установка (ЧССР)

Аналогичная конструкция БГУ действовала с 1987 по 1996 гг. в Эстонии [5]. Максимальный выход биогаза на данной установке достиг значения чешской БГУ и составил 1 м3 на 1м3 объёма биореактора. Негативной стороной чешской и эстонской БГУ, на наш взгляд, является огромный объём биореакторов, не позволяющий создать оптимальные температурные условия для жизнедеятельности бактерий метаногенной ассоциации, что заметно снижает интенсивность метаногенеза.

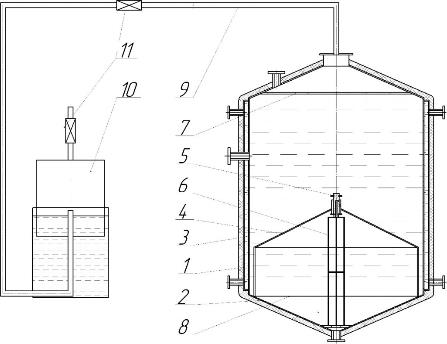

Дальнейшее развитие система двухступенчатого сбраживания нашла в БГУ с горизонтально расположенным биореактором, имеющим поперечные перегородки. Такое конструктивное решение было использовано финскими специалистами фирмы «Энбом» при изготовлении БГУ «АВЕ» [208]. Биореактор установки (рисунок 1.11) представляет собой горизонтально расположенную ёмкость объёмом 60, 120 или 175 м3, разделённую на 4 секции в поперечном направлении. Перемешивание происходит за счёт особенностей направленного течения отходов, создаваемого загрузкой свежего сырья и выгрузкой сброженного шлама. Подогрев сбраживаемой среды осуществляется в первой секции при помощи водяного радиатора. Продолжительность брожения 8…12 дней, температура сбраживания – 54 °С, выход биогаза достигает 2 м3 с 1 м3 объёма биореактора.

4

3

8

6

5

1

10

7

9

2

1 – смесительное устройство; 2 – насос подачи навозной жижи;

3 – водяной радиатор; 4 – резервуар для навозной жижи; 5 – перегородки;

6 – уровень навоза; 7 – выгрузной трубопровод; 8 – газовая ёмкость;

9 – газовый трубопровод; 10 – реакторный сосуд

Рисунок 1. 12 – Биогазовый реактор «ABE» (Хельсинки)

БГУ подобной конструкции было изготовлено специалистами предприятия «Огре» совместно с учёными Института микробиологии им. Д. Кирхенштейна в Латвии (рисунок 1.12) [24].

на обогрев помещений

7

6

5

4

2

3

1

1 – ёмкость для свежего навоза; 2 – ёмкость для шлама; 3 – биореактор;

4 – газгольдер; 5 – котёл; 6 – ёмкость для подготовки навоза; 7 – бойлер

Рисунок 1.13– Принципиальная технологическая схема биогазовой установки на ферме «Пападерс» совхоза «Огре» (Латв. ССР)

В отличие от финской установки перемешивание сбраживаемых отходов происходит с помощью мешалки расположенной в нижней части биореактора. Для иммобилизации микроорганизмов в последних двух секциях размещены специальные контейнеры. Температура брожения поддерживается нагревательным устройством, которое расположено по всей длине биореактора в виде змеевика на внутренней стенке корпуса. Сбраживание идёт при температуре 54 °С, выделение биогаза составляет 2,55 м3 с 1м3 объёма биореактора. При переработке животноводческих отходов с содержанием сухого вещества, превышающим 6 %, их разводят водой, чтобы обеспечить гидродинамические условия движения сбраживаемой среды из секции в секцию.

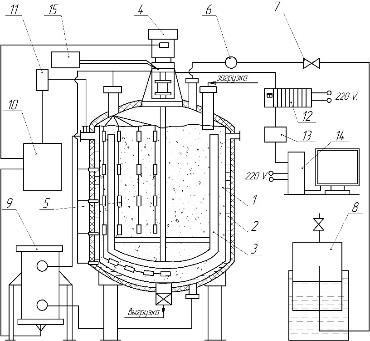

Исследования по интенсификации процесса анаэробного сбраживания [84] показали, что на скорость процесса метаногенеза значительное влияние оказывает рациональный способ перемешивания и предварительная подготовка сырья к сбраживанию. Экспериментальная БГУ (рисунок 1.13) имеет биореактор объёмом 10 м3 и выдерживатель – 3 м3.

14

15

16

13

12

11

10

9

5

6

7

8

4

3

2

1

1 – насос; 2, 14 – промежуточные ёмкости; 3 – измельчитель-нагреватель;

4 – выдерживатель; 5, 6 – управляемые клапаны; 7 – вакуумный насос;

8 – пеносборник; 9 – газовый клапан; 10 – биореактор; 11 – дозатор;

12 – смеситель; 13 – насос; 15 – питающий патрубок; 16 – отборный патрубок

Рисунок 1. 14 – Биогазовая установка ВНИИКОМЖ

Для обеспечения высокой активности метановых бактерий производится периодическое перемешивание массы вакуумным устройством (10 минут перемешивание, 20 – пауза). Температура брожения – 40 °С. Выход биогаза составляет 3,7 м3 на 1 м3 биореактора.

Комплект оборудования К-Р-1-9 «Кобос» для анаэробной переработки навоза имеет 2 горизонтально расположенных биореактора объёмом 125 м3 каждый. Навоз проходит предварительную подготовку в подогревателе-выдерживателе: нагревается до температуры сбраживания (40 °С) в выносном теплообменнике и перемешивается винтовой мешалкой. Продолжительность брожения 5 и более суток, выход биогаза 2…3 м3 с 1 м3 биореактора [119].

Биореактор германской фирмы «МВБ» (рисунок 1.14) изготовлен в форме вертикального цилиндрического резервуара ёмкостью 300…500 м3 разделённый плёночной пластиковой кольцевой перегородкой на две зоны, сообщающиеся в нижней части биореактора. Навоз подогревается в выносных теплообменниках. Перемешивание гидравлическое, осуществляемое за счёт перетекания навозных стоков из зоны в зону. БГУ предназначено для переработки навоза влажностью 94 % и выше. Выход биогаза составляет 4 м3 с 1 м3 биореактора [17].

10

9

8

7

6

5

к

4

3

2

1

1 – смеситель с теплообменником; 2 – теплообменник; 3 – биореактор;

4 – плёночная перегородка; 5 – фильтр биогаза; 6 – устройство отчистки

от сероводорода; 7 – компрессор; 8 – газгольдер;

9 – газовая магистраль; 10 – энергоблок

Рисунок 1. 15– Схема установки МББ (ФРГ)

Из анализа представленных схем биогазовых установок следует, что основное внимание при их конструировании уделяется технологическим элементам, которые способствуют поддержанию параметров процесса метаногенеза в пределах близких к оптимальным по всему объёму сбраживания. Это позволяет сократить время переработки сырья, уменьшить объём биореакторов и получить максимальный выход биогаза.

Основными элементами установок являются биореактор (метантенк), нагревательные и перемешивающие устройства.

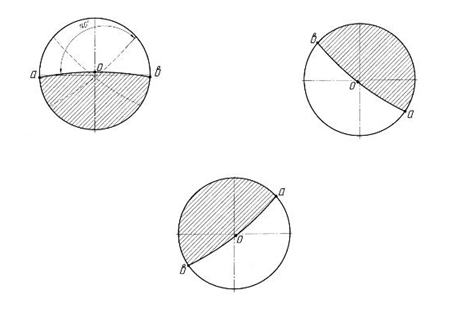

Исходя из особенностей технологического процесса брожения, к биореакторам предъявляются следующие требования: герметичности и коррозионной стойкости стенок, совершенства теплоизоляции, надёжности загрузки и выгрузки. Форма, размер и конструкция биореакторов влияют в основном на расход сбраживаемой среды при заполнении и степень её сбраживания. Наиболее характерные формы биореакторов показаны на рисунке 1.15. Выбор той или иной формы зависит от параметров исходного сырья и от его влажности. Так, в вертикально расположенных биореакторах цилиндрической формы обычно сбраживают исходное сырье влажностью 90 % и ниже. Биореакторы с горизонтальным расположением в основном применяют для сбраживания сырья влажностью выше 90 %. Объясняется это соответствием форм биореакторов гидродинамическим законам движения сбраживаемой среды, обладающей определенными характеристиками.

а

в

б

г

а – овальная; б – цилиндрическая; в – цилиндроконическая;

г – наклонно-горизонтальная

Рисунок 1.16 – Формы ёмкостей биореакторов

Однако самостоятельно конструкция биореактора не может оказать решающее значение на степень устойчивости процесса метаногенеза, так как её влияние на управление факторами самого процесса незначительное [71].

Наиболее значимое влияние на процесс сбраживания оказывают процессы нагревания и перемешивания сбраживаемой среды.

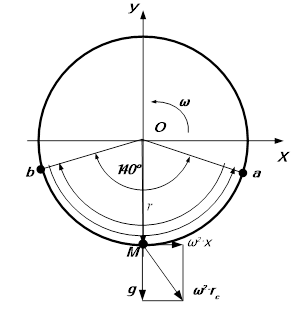

Как известно, процесс анаэробного сбраживания идёт с поглощением теплоты. Чтобы получить необходимую для процесса брожения температуру и по возможности поддерживать её на постоянном уровне, следует, прежде всего, подогреть исходное сырьё до нужной температуры и, в дальнейшем, дополнительно компенсировать тепловые потери. С этой целью необходимо разделить процессы брожения на два этапа. На первом будет идти гидролизная и кислотогенная фазы в подогревателе-выдерживателе, а на втором в биореакторе – заключительная фаза анаэробного сбраживания органики – метаногенез с образованием биогаза.

Поскольку, перепады температуры, а также неравномерное распределение в сбраживаемой среде бактерий метаногенной ассоциации отрицательно влияют на ход технологического процесса, подвод теплоты необходимо сочетать с интенсивным перемешиванием. Для этих целей в биореакторах предусматриваются перемешивающие устройства. Схемы применяемых перемешивающих устройств в биореакторах приведены на [17, 305].

Механические перемешивающие устройства в виде вращающихся мешалок (рисунок 1.16, а) во избежание застойных зон предъявляют высокие требования к форме ёмкости биореактора. Такие мешалки могут эффективно и с допустимым расходом энергии использоваться в биореакторах малых размеров при воздействии на тяжёлые сбраживаемые среды. При сбраживании животноводческих отходов с малой вязкостью, склонных к осаждению, механические мешалки оказываются эффективными и в относительно крупных биореакторах [119].

а– механические, б– гидравлические, в– барботажные

Рисунок 1. 17 – Схемы перемешивающих устройств в биореакторах

В биореакторах большого объёма, особенно цилиндрической формы, животноводческие отходы обычно перемешивают гидравлическим способом (рисунок 1.16, б). В многочисленных зарубежных биогазовых установках хорошо зарекомендовала себя система с подвижным соплом [348]. При горизонтальном направлении сопла, которое вращается вокруг своей оси и может перемещаться вдоль неё, струя жидкости проникает во все зоны рабочего объёма биореактора.

Гидравлические системы с неподвижным соплом требуют тщательного выбора места установки в соответствии с размерами и формой биореактора, чтобы обеспечить достаточное перемешивание во всех зонах биореактора [328].

Хорошее качество перемешивания можно получить, нагнетая произведённый в результате брожения биогаз в жидкую сбраживаемую среду (рисунок 1.16, г). При этом она не должна обладать большой вязкостью и быть склонной к образованию поверхностной корки [293].

Применение того или иного способа перемешивания определяется конкретными технологическими условиями: необходимой степенью перемешивания, вязкостью сбраживаемой среды, формой и размерами биореактора, конструкцией перемешивающего устройства. Кроме того, необходимо учитывать губительное воздействие на бактерии метаногенной ассоциации кратковременных изменений давления среды, которые возникают в перемешивающих устройствах при высоких скоростях перемешиваемых слоёв [137].

1.3.2 Основные технологические элементы биогазовых установок

Окончательное преобразование органики происходит на третьей стадии анаэробного процесса при участии метанобразующих бактерий. Эти реакции протекают одновременно, причем метанобразующие бактерии предъявляют к условиям своего существования значительно более высокие требования, чем кислотообразующие [61, 154]. В основе этих реакций, в конечном счете, лежат управляемые биохимические процессы превращения веществ как внутри организма, так и вне него. Сложные биохимические превращения обеспечивают получение требуемого количества продуктов жизнедеятельности бактерий, выход которых зависит от скорости процесса.

В общем виде производительность процесса метанового брожения характеризуется изменением во времени нарастающего количества конечного продукта – биогаза. Математическое описание производительности процесса (U) имеет вид [54, 58]:

, (1.1)

где G – текущее количества продукта;

t – длительность процесса.

Уравнение (1.1) характеризует вид процесса, но не отражает технологических характеристик. Поэтому для расчетов наиболее часто применяют общее уравнение скорости процесса, выраженное через степень превращения основного вещества:

, (1.2)

где k – константа скорости процесса;

ΔC – движущая сила процесса.

Движущая сила процесса ΔC для гомогенных реакций определяется концентрацией вещества, потребляемого в лимитирующей реакции. Текущая концентрация этого вещества зависит от концентрации органических веществ (OВ) в сбраживаемой среде [52].

В промышленных условиях ведения процесса метанового брожения концентрация органического вещества в помёте/навозе является величиной постоянной и зависит от технологии содержания животных. Следовательно, производительность процесса метаногенеза определяется константой скорости процесса k. Константа скорости процесса выражает зависимость скорости процесса от его физических характеристик. Для процессов, протекающих в кинетической области, а именно таким является процесс метаногенеза, эта зависимость выражается уравнением Аррениуса [16]:

, (1.3)

где k0 – предэкспоненциальный множитель;

Е – энергия активации, Дж/моль;

К – молярная постоянная, Дж/(моль·град);

Т – температура, К.

Анализ уравнения (1.3) показывает, что метаболическая активность и репродуктивная способность бактерий метаногенной ассоциации находится в функциональной зависимости от температуры.

Исследованию влияния температуры на процесс газообразования и выявлению наиболее эффективных температурных пределов сбраживания посвящены работы Г.Д. Ананиашвили [9], В. Баадера [17], Н.А. Баркера [325], С. Бушфилда [326], Н.Д. Иерусалимского [97], Е.Н. Мишустина [198], Д.Р. Чена [323], А.Г. Хашимото [342] и др.

В природе метаногены существуют в широком диапазоне температур − от 0 до 97 °С [139]. Обычно выделяют три температурных интервала жизнедеятельности бактерий: психрофильный, мезофильный и термофильный. Границы интервалов разные исследователи определяют по-разному, но большинство придерживаются следующих значений: психрофильный – до 20 °С; мезофильный – 20…40 °С и термофильный – 50…60 °С [149, 154, 161]. Оптимальное значение температурных интервалов не имеет фиксированного значения и зависит от качественного состава сбраживаемого сырья, вида животных.

Для мезофильных бактерий оптимальное значение температуры составляет 30…35 °С [17, 51, 47]. Свыше 40 °С наблюдается резкое снижение продукции биогаза и, поэтому считают, что мезофильные бактерии достигли своих пределов развития [138].

Оптимальный уровень температуры для термофильных штаммов составляет по данным [17, 22, 43] 43…55 °С, но не выше 60 °С [46]. О преимуществах термофильного режима сообщалось многими исследователями [81, 86]. К основным достоинствам данного режима относят большее выделение биогаза на единицу сбраживаемой камеры и полное обеззараживание перерабатываемого сырья от болезнетворных бактерий, а также 100 % потерю всхожести семян сорных трав [17, 9, 104, 120]. Однако при анаэробном сбраживании помета/навозапри температуре 50…60 °С наблюдается некоторая неустойчивость процесса.

Колебания температуры, особенно её резкие перепады, оказывают негативное воздействие на скорость образования биогаза, а, следовательно, и получение качественного сброженного сырья. Этому вопросу посвящены работы М. Брайнта [328], С. Бушфилда [346], В.Х. Варела [358], И.Б. Креписа [132], А.В. Фишера [338]. Всеми исследователями отмечается, что даже незначительные колебания температуры (3…4 градуса) резко сказываются на интенсивности процесса метаногенеза.

Так Ф.Р. Хаукер [344] при сбраживании помета/навозав мезофильном режиме поддерживал температуру 35 ±1 °С, выход биогаза при этом изменялся от 0,37 до 0,51 м3 с 1 кг органического вещества.

И.Б. Креписом [132] были проведены исследования по влиянию температуры на скорость метаногенеза в мезофильном режиме на примере бактерий Methanococcue Maz’ei. Выход биогаза с 1 кг сухого органического вещества в зависимости от температуры изменялся в пределах, указанных в таблице 3.1.

Таблица 1.2 – Выход биогаза в зависимости от температуры

| Температура, °С | 10 | 15 | 20 | 25 | 30 |

| Выход биогаза, л | 450 | 530 | 610 | 710 | 760 |

Автор отмечает, что даже кратковременное изменение температуры заметно снижает интенсивность газовыделения. При снижении температуры метаногенеза распад органического вещества замедляется от 20 дней при температуре 32 °С до 120 дней при 8 °С.

Особенно резко снижается интенсивность процесса метаногенеза при брожении в термофильном режиме, так как скорость газовыделения в этом случае выше и поэтому ответная реакция бактерий на снижение или увеличение температуры соответственно больше [138, 149, 150].

Многие исследователи считают, что при 35…38 °С допустимое колебание (неравномерность) температуры составляет ± 2,8 градуса, а при 53…55 °С – ± 1 градус [154, 163].

Следовательно, температурный интервал существования белковых структур клеток бактерий метаногенной ассоциации очень мал и при повышении или понижении температуры даже на 2 градуса необходимо время для их адаптации к новым температурным условиям, что выражается в конечном итоге снижением производительности процесса.

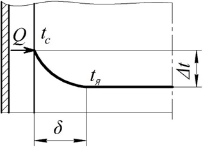

На практике, как известно, равномерное температурное поле в сбраживаемой среде создать не удается не только ввиду несоответствия способов и систем подогрева, но и особенностей теплопередачи в ней. Подогрев сбраживаемого сырья в биореакторе происходит через стенку нагревательного устройства, что аналогично явлению теплообмена между жидкостью (в данном случае сбраживаемой средой) и твердой поверхностью (стенкой теплоносителя) (рисунок 3.1) [14, 178].

Q – тепловой поток; tc – температура сбраживаемой; tя – температура ядра сбраживаемой среды; Δt– перепад температур; среды у стенки;

δ – тепловой пограничный слой

Рисунок 1.18– Схема процесса теплообмена между сбраживаемой средой и поверхностью теплоносителя в биореакторе

Особенность данного процесса состоит в том, что передача теплоты в сбраживаемой среде осуществляется не только одновременным действием теплопроводности и конвекции, но и за счет ее движения, происходящего в результате выделения биогаза. Их совокупное действие носит название конвективного теплообмена или теплоотдачи.

Внутренний механизм явления теплопереноса объясняется на основе молекулярно-кинетических представлений: перенос энергии осуществляется вследствие теплового движения и энергетического взаимодействия между микрочастицами, из которого состоит сбраживаемая среда. Тепловое состояние отдельных частей в ней различно и в этом случае температура t является функцией координат х и у при установившемся процессе:

t = f (х, у). (1.4)

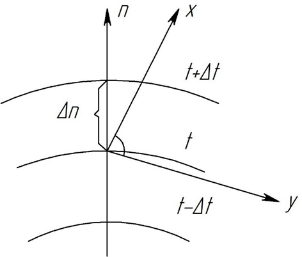

Одинаковые температуры точек в сбраживаемой среде образуют изотермические поверхности, которые не пересекаются друг с другом (рисунок 3.2).

t + ∆t; t; t – ∆t – изотермы; n – нормаль

Рисунок 1. 19– Изотермические поверхности

При этом изменение температуры в сбраживаемой среде наблюдается в направлениях, пересекающих изотермические поверхности. Причем, резкое изменение происходит в направлении нормали n к поверхностям [99].

Предел отношения изменения температуры Δt к расстоянию между изотермами Δn представляет температурный градиент:

. (1.5)

Наличие температурного градиента обусловливает неоднородность температуры в сбраживаемой среде. Формирование температурной неоднородности в ней осуществляется около поверхности теплоносителя. При этом образуется слой (δ), в пределах которого происходит основное изменение температуры сбраживаемой среды от значения равного температуре поверхности теплоносителя tc до температуры ядра сбраживаемой массы tя. Называется этот слой тепловым пограничным слоем.

Для области внутри теплового пограничного слоя справедливо условие:

,

на внешней границе и вне него

.

При неоднородном температурном поле в сбраживаемом объеме скорость метаногенеза будет складываться из скоростей процесса в точках сбраживаемой среды с различной температурой. Отличие температур в этих точках от оптимального значения заметно снизит микробиологическую активность метановых бактерий, а значит и общую скорость процесса метаногенеза в помете/навозе.

Следовательно, интенсивность процесса метаногенеза определяется закономерностями распространения теплоты в сбраживаемой среде.

На основании вышеописанного можно сделать вывод, что выбор формы биореактора, в котором будет реализовываться процесс анаэробного сбраживания помёта/навоза, находится во взаимосвязи с выбором нагревательного и перемешивающего устройств. Оптимизация их позволит создать оптимальный температурный режим анаэробного сбраживания с целью интенсификации процесса метаногенеза в сбраживаемой среде, и повышения производительности применяемого оборудования.

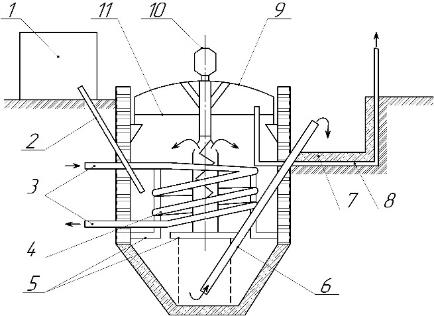

С этой целью нами предложена конструктивно-технологическая схема устройства для анаэробного сбраживания птичьего помета/навоза, позволяющая оптимизировать температурные воздействия на перерабатываемое сырье и таким образом осуществлять процесс при оптимальных режимах сбраживания с получением сброженных отходов для дальнейшего извлечения из них новых биологических веществ.

1.4 Способы и установки для разделения сброженного птичьего помета

1.4.1 Классификация существующих способов и средств обезвоживания дисперсных средств

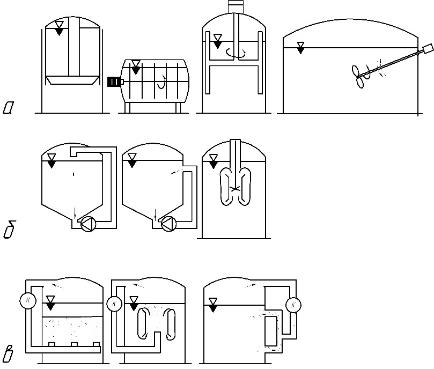

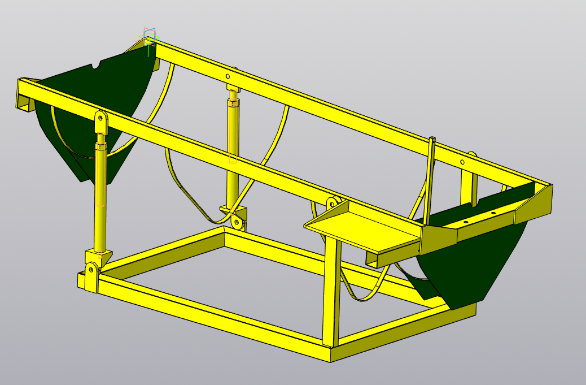

Для разделения сброженного птичьего помёта (СПП) на твёрдую фракцию (ТФ) и жидкую фракцию (ЖФ) используют механические способы, которые можно представить двумя видами: осаждением и фильтрованием. Осуществляются они под воздействием различных действующих сил (рисунок 1.19) [7].

Разделение птичьего помёта путём принудительного фильтрования через пористую перегородку, способную задерживать твёрдые частицы и пропускать жидкость, широко применяется в технологических линиях переработки отходов. Фильтрование осуществляется в полях механических сил: гравитационных, инерционных (центробежных) и поверхностных сил давления [39, 143, 158, 273].

Наиболее простым и распространенным способом разделения птичьего помёта является подсушка в отстойниках и отстойниках-накопителях в естественных условиях. Отходы с влажностью от 90 до 99 % по илопроводящему лотку поступают на иловую площадку [122]. Влага из отходов частично испаряется, а частично фильтруется через дренажный слой из песка, гравия и просачивается в грунт. Осадок, подсушенный до влажности 75…80 %, удаляется механизированными средствами.

Рисунок 1. 20– Классификация способов и существующих средствразделения сброженного птичьего помёта на твёрдую и жидкую фракции

Разделение отходов на фракции происходит под действием гравитационных сил давления. Этот способ имеет ряд существенных недостатков. Во-первых, он требует огромных территорий, которые можно использовать для выращивания сельскохозяйственных культур. Во-вторых, он зависит от климатических и гидрологических факторов, что негативно влияет на окружающую среду, и при этом происходят потери питательных веществ.

Важным показателем работы оборудования, характеризующим его разделяющую способность, и работающих по принципу осаждения или фильтрования суспензий под воздействием поля сил тяжести, центробежных и инерционных сил, является индекс производительности [268]. Поскольку процесс осаждения или фильтрования осуществляется в поле сил тяжести, то индекс производительности определяется из выражения:

Σ = F, (1.6)

где Σ – индекс производительности;

F – площадь поверхности осаждения или фильтрования, м3;

а при разделении в поле центробежных или инерционных сил:

Σ = F · Fr, (1.7)

где Fr – фактор разделения, показывающий во сколько раз ускорение

центробежного или инерционного поля выше гравитационного.

Индекс производительности является также основным показателем, влияющим на производительность этого оборудования [269]:

Q = a’ · Σ, (1.8)

где а’ – параметр, характеризующий свойства дисперсной среды и условия процесса осаждения или фильтрования.

Таким образом, для разделения СПП на жидкую и твёрдую фракции при одинаковых условиях фильтрования или осаждения сравнительный анализ потенциальных возможностей различного оборудования можно произвести по величине индекса производительности и другим показателям, отнесённым к единице индекса производительности (таблица 1.3) [7, 39, 102, 113].

Таблица 1.3 – Результаты анализа существующих средств разделения

СПП на фракции по величине индекса их производительности

| Вид

процесса |

Наименование машин

и сооружений |

Площадь поверхности осаждения или фильтрования, м2 | Фактор разделения | Индекс производительности, м2 |

| осаждение | Отстойник вертикальный из сборного железобетона (т.п. 902-2165) | 28,3 | 1 | 28,3 |

| Отстойник горизонтальный с оборудованием ОСС-25 | 35,0 | 1 | 35,0 | |

| Отстойник-накопитель | 3150 | 1 | 3150 | |

| Осадительная центрифуга ОГШ-502-К-04 | 1,2 | 2000 | 2400 | |

| фильтрование | Помётохранилище с камерой фильтрации (т.п. 815-19) | 15,0 | 1 | 15,0 |

| Вибрационный фильтр ИВ-87 | 0,72 | до 4 | 2,9 | |

| фильтрование | Грохот вибрационный барабанный ГБН-100 | 1,65 | до 4 | 6,6 |

| Дуговое сито ВНИПТИМЭСХ | 5,4 | 1 | 5,4 | |

| Вибрационный грохот ГИЛ-52 | 7,9 | до 4 | 31,6 | |

| Фильтрующая центрифуга ВНИИМЖ | 0,85 | 100 | 85,0 |

Анализ данных таблицы 1.3 показывает, что среди оборудования для разделения СПП на фракции, работающего как по принципу осаждения, так и фильтрования, лучшие показатели имеют центрифуги. Также выявлено, что величина индекса производительности центрифуг обуславливается фактором разделения, а процесс разделения в любой из существующих центрифуг происходит по одинаковой технологии. Например, единичный объём СПП поступает на фильтрующую поверхность ротора и движется вместе с ним или вдоль него под воздействием различных сил. При движении происходит выделение ЖФ СПП, и образование на поверхности ротора ТФ, а также дополнительный отжим ЖФ из пор осадка, и частично механическая сушка ТФ – все три стадии центробежного фильтрования. На первой стадии в момент загрузки СППв ротор скорость фильтрования максимальная. Далее она резко снижается. Снижение на первой стадии связано с увеличением слоя ТФ на фильтрующей перегородке, что влечёт увеличение сопротивления течению ЖФ, при этом давление фильтрования по мере уменьшения слоя СПП над ТФ снижается. Следовательно, значительная часть фильтрующей поверхности ротора в зоне первого периода фильтрования используется непроизводительно. Этот недостаток присущ всем фильтрующим центрифугам как при перемещении объёма СПП вдоль ротора (центрифуги с инерционной, пульсирующей, шнековой выгрузкой), так и вместе с ним (центрифуги с ножевой выгрузкой).

Вместе с тем при центрифугировании дисперсных сред с низким содержанием ТФ, каковым является СПП, важно обеспечить высокую скорость фильтрования именно в первом периоде, так как в это время отделяется основная часть объёма жидкости. Для этого необходимо мгновенно удалять с фильтрующей перегородки образующуюся ТФ и, таким образом, повышать давление фильтрования.

Разделение СПП способом принудительного фильтрования через пористую перегородку, способную задерживать ТФ и пропускать ЖФ, широко применяется в технологических линиях обработки птичьего помёта на птицеводческих комплексах [104]. Принудительное фильтрование почти полностью освобождает СПП от грубодисперсных частиц (ТФ) и в этом отношении имеет преимущество перед другими способами разделения таких суспензий.

Такое фильтрование осуществляется в полях механических сил: гравитационных, инерционных и поверхностных сил давления. Принудительное фильтрование под действием гравитационных сил осуществляется в барабанных и дуговых ситах, инерционных сил – в виброгрохотах, виброфильтрах, центрифугах; поверхностных сил давления – в фильтр-прессах и вакуум-фильтрах [102, 122].

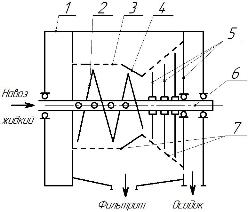

Инерционные наклонные грохоты широко применяются для разделения жидких отходов, полученных на животноводческих фермах и комплексах с гидравлической системой уборки в помещениях. Это инерционные наклонные грохоты легкого типа (ГИЛ-32, ГИЛ-42, ГИЛ-51) [102]. Конструкция грохотов принципиально одинакова (рисунок 1.20).

жидкие отходы

фильтрат

2

3

5

4

1

11

10

9

8

7

6

1 – короб; 2 – распределительный лоток; 3 – ограждение дисбаланса;

4 и 5 – фильтровальные перегородки; 6 – опора; 7 – стойка; 8 – поддон;

9 – пружинная опора; 10 – инерционный вибратор; 11 – привод

Рисунок 1.21– Схема инерционного наклонного грохота типа ГИЛ

Наклонный инерционный грохот работает следующим образом. Жидкие отходы подаются на верхнее сито по лотку, обеспечивающему равномерное распределение их по ширине фильтровальной перегородки. Здесь выделяются грубые механические включения (ТФ), которые направляются в отвал. Очищенные от грубых включений отходы попадают на нижнее сито, где фильтруются с выделением ЖФ, которая стекает в поддон и отводится на дальнейшую переработку. Инерционные наклонные грохоты просты в устройстве и эксплуатации, имеют высокую надёжность и устойчивость технологического процесса при изменении концентрации и расхода исходного сырья. Недостатки виброгрохотов: низкая эффективность процесса разделения, значительное содержание в ЖФ мелкодисперсных взвешенных частиц, высокая влажность ТФ и большая металлоёмкость. В процессе работы грохотов постепенно закупориваются ячейки фильтровальной перегородки частицами ТФ и бетоном, поэтому их каждую смену необходимо промывать водой [38, 113].

Механизм процесса вибрационного фильтрования таков. В результате интенсивного вибрационного воздействия фильтровальной перегородки на поступающие жидкие отходы возникают инерционные силы, величина которых пропорциональна массе обрабатываемых отходов и ускорению колебаний. Они интенсифицируют процесс фильтрования вследствие разрушения структуры и перепада давления в слое обрабатываемых отходов. Под действием инерционных сил также происходит непрерывная регенерация фильтровальной перегородки. Производительность и качественные показатели виброгрохотов в значительной степени зависят от режимов работы и параметров фильтровальной перегородки.

Барабанный виброгрохот ГБН-100, разработанный КТИСМ совместно с УНИИМЭСХ представлен на рисунке 1.21 [38, 308].

2

3

4

6

7

1

8

5

9

1 – амортизатор; 2 – вибратор; 3 – вал вибратора; 4 – опора;

5 – барабан; 6 – кожух; 7 – привод; 8 – поддон; 9 – рама

Рисунок 1. 22– Схема устройства барабанного виброгрохота

Барабанный виброгрохот работает в двух режимах: без вибрации при исходной влажности исходного материала выше 97,6 % и с вибрацией при меньших значениях влажности обрабатываемого материала. Недостатки: сложность обслуживания и контроля технологического процесса, значительная восприимчивость к изменению физико-механических свойств разделяемого жидкого СПП.

Виброфильтры служат для предварительного разделения СПП на фракции (рисунок 1.22) [102].

Они имеют следующие преимущества перед другими вибрационными разделительными установками: простота конструкции, малая металлоёмкость и компактность. Недостатки виброфильтров: сложность обслуживания, высокая энергоемкость, низкий срок службы фильтровальной перегородки, перетирание ТФ в процессе перемещения по вибрирующей перегородке (сетке) и повышенный вынос ТФ с фильтратом и низкое качество разделения СПП.

1 – мотор-вибратор; 2 – пружина; 3 – коническое дно; 4 – нижний бункер;

5 – лоток для вывода твёрдой фракции; 6 – верхний бункер;

7 – фильтровальная перегородка; 8 – основание вибросита; 9 – рама

Рисунок 1.23 – Схема виброфильтра

Известны следующие виды фильтрующих центрифуг: с ножевой выгрузкой твёрдой фракции (снимается ножом или скребком специального механизма); со шнековой выгрузкой (с помощью шнека вращающегося относительно ротора); с центробежной (инерционной) выгрузкой (ТФ выгружается под действием центробежных сил) [21, 72, 113, 146].

Основное преимущество фильтрующей центрифуги конструкции ВНИИМЖ [72] заключается в простоте конструктивного исполнения по сравнению с другими центрифугами. Её недостатки – быстрое истирание ножа для съёма ТФ и фильтровальной перегородки, дополнительное перетирание частиц при съёме ТФ ножом, высокая влажность снимаемой ТФ, забивание пор фильтровальной перегородки, высокая загрязненность ЖФ мелкодисперсными частицами.

Центрифуги со шнековой выгрузкой осадка разработаны ВНИПТИМЭСХ совместно с Ярославским моторным заводом (рисунок 1.23) [38].

Они имеют следующие преимущества перед другими вибрационными разделительными установками: простота конструкции, малая металлоёмкость и компактность. Недостатки виброфильтров: сложность обслуживания, высокая энергоемкость, низкий срок службы фильтровальной перегородки, перетирание ТФ в процессе перемещения по вибрирующей перегородке (сетке) и повышенный вынос ТФ с фильтратом и низкое качество разделения СПП.

1 – корпус; 2 – шнек; 3 – ротор; 4 – конусообразная перегородка;

5 – диски; 6 – вал; 7 – фильтровальные перегородки

Рисунок 1. 24– Схема фильтрующей центрифуги конструкции

ВНИПТИМЭСХ

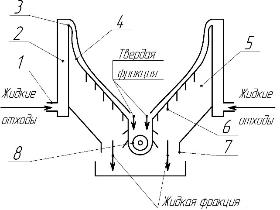

Дуговые сита применяют для предварительного разделения жидких отходов на фракции. Работает дуговое сито следующим образом (рисунок 1.24) [21, 38, 102].

1 – входной патрубок; 2 – приёмная камера; 3 – переливной гребень;

4 – фильтровальная перегородка; 5 – корпус; 6 – отражатель;

7 – патрубок отвода фильтрата; 8 – шнековый транспортёр

Рисунок 1. 25– Схема дугового сита

Жидкие отходы через переливной гребень подаются на сито по касательной направляющей, и равномерно распределяясь по ширине криволинейной перфорированной поверхности, фильтруются. Выделившаяся ТФ направляется на окончательное обезвоживание, а ЖФ по выводным патрубкам отводится на последующую переработку. Недостатки дуговых сит: необходимость ежемесячной промывки и очистки фильтровальной перегородки, ТФ имеет высокую влажность, а ЖФ содержит много тонкодисперсных частиц.

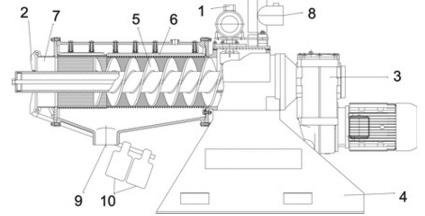

Шнековый пресс-сепаратор FAN PSS для разделения жидкого навоза и птичьего помёта является лучшим из доступного в настоящее время оборудования для разделения животноводческих стоков на фракции (рисунок 1.25) [243, 337].

1 – осциллятор; 2 – отжимающее устройство; 3 – мотор-редуктор;

4 – станина; 5 – шнек; 6 – сито; 7 – выходное отверстие; 8 – труба для

подачи отходов; 9 – патрубок для выдачи ЖФ; 10 – противовесы

Рисунок 1. 26 – Схема шнекового пресс-сепаратора

Он работает следующим образом. Жидкие отходы подаются по трубе 8 и шнеком 5 продвигаются к выходу. По мере продвижения свободная и частично связанная вода через ячейки сита 6 выходит наружу через патрубок 9, а ТФ поступает к выходному отверстию 7. В нем она скапливается и создает дополнительное сопротивление следующим частицам, выходящим из сепаратора. Сопротивление усиливается при помощи отжимающего устройства 2 и противовесов 10. Дополнительным сопротивлением выходу ТФ из сепаратора регулируется ее влажность. Пресс-сепараторы имеют те же недостатки, что и дуговые сита, а, кроме того, они сложнее в изготовлении.

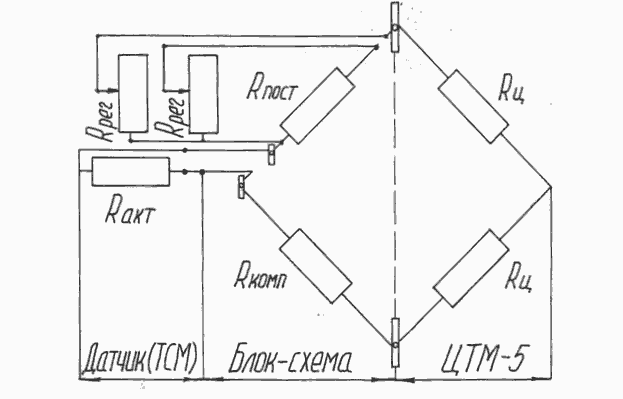

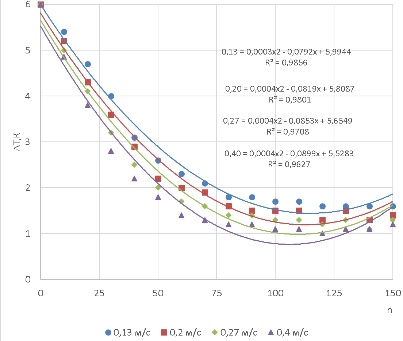

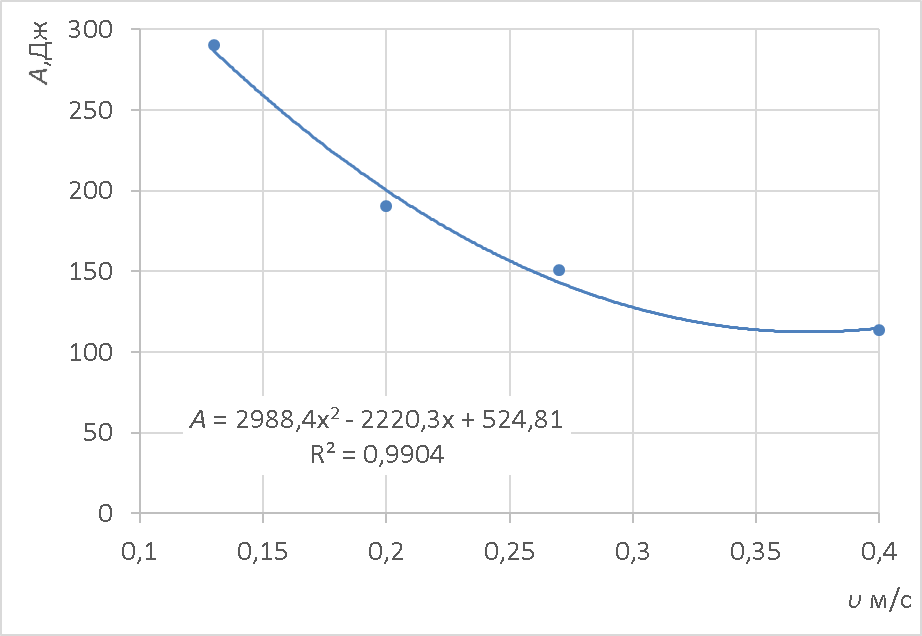

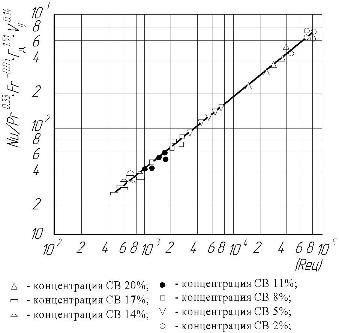

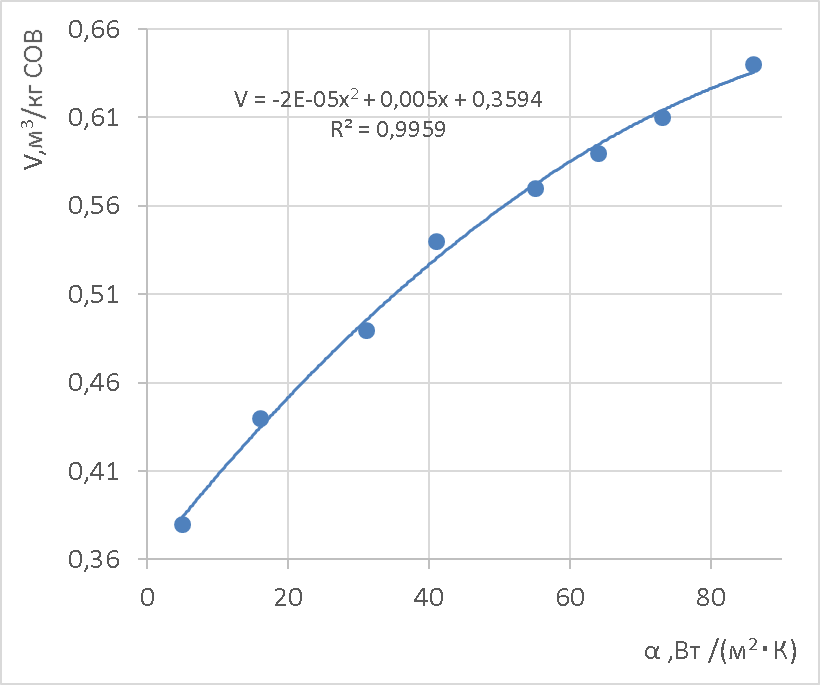

1.4.2 Анализ работы барабанных фильтров