Титульный лист и исполнители

РЕФЕРАТ

Отчет 120 с., 1 кн., 56 рис., 12 табл., 43 источн., 5 прилож.

предохранительная система, взаимодействие ножа с камнем, каменистость почвы, качество обработки почвы, момент сопротивления

Объект исследования – процесс обработки засоренной камнями почвы рабочими органами ротационной почвообрабатывающей машины.

Цель работы — разработка и обоснование параметров рациональной конструкции предохранительной системы фрезы с целью её надежной работы на засоренных камнями почв горных селекционных питомников.

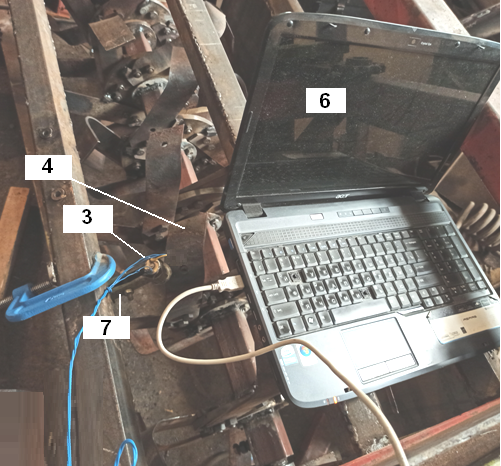

В процессе работы проводились экспериментальные исследования почвообрабатывающей фрезы, оборудованной предохранительными устройствами различного типа в сочетании с программируемой системой сигнализации. В результате исследований изучен процесс взаимодействия рабочих органов фрезы с камнями, определены рациональные значения некоторых параметров машины, изготовлен и испытан экспериментальный образец.

Результаты НИР одобрены Министерством сельского хозяйства РСО-Алания и рекомендованы к внедрению в хозяйствах на почвах засоренных камнями.

При годовой загрузке машины 220 ч, экономия прямых затрат составит 480,9 руб./га.

Введение

Возделывание сельскохозяйственных культур в условиях горного и предгорного земледелия часто сопровождается повышением затрат ресурсов связанных со снижением эффективности технико-эксплуатационных и агротехнических показателей применяемой техники. Низкая приспособленность почвообрабатывающих машин общего назначения к каменистым почвам горных и предгорных территорий приводит к снижению производительности агрегатов, частым простоям техники в мастерских для устранения возникающих поломок.

Применение почвообрабатывающих машин с активными рабочими органами, способными качественно измельчить и заделать в почву остатки растений, прорыхлить ее или перемешать с минеральными удобрениями, обеспечив при этом надлежащее качество и надежность в работе, также как и в случае с классическими машинами и орудиями, затруднено по причине повышенной энергоемкости и отсутствия в большинстве конструкций эффективных предохранителей от поломок рабочих органов.

Эксплуатация большинства известных почвообрабатывающих фрез с горизонтальной осью вращения фрезбарабана и общей предохранительной муфтой на приводном валу в процессе обработки каменистых почв сопровождается большим количеством огрехов от взаимодействия ножей с крупными камнями. Кроме того, значительное количество огрехов, снижающих агротехническое качество обработки почвы наблюдается при недостаточной упругости эластичных предохранительных элементов. А индивидуальные предохранители ножей в виде срезных болтов при частом срабатывании требуют потерь времени на их замену и повышенного внимания от оператора.

В связи с вышеизложенным, направление научных исследований посвященных повышению технико-эксплуатационных и агротехнических показателей почвообрабатывающих машин с активными рабочими органами, в частности, почвообрабатывающей фрезы для обработки каменистых почв, является актуальным.

В данной работе предложены перспективные конструктивные схемы предохранительной системы со светозвуковой сигнализацией для фрез, предназначенных для обработки каменистых почв.

Цель научной работы – разработка и обоснование параметров рациональной конструкции предохранительной системы фрезы с целью её надежной работы на засоренных камнями почв горных селекционных питомников

Задачи исследований:

— проанализировать конструкции почвообрабатывающих фрез отечественного и зарубежного производства, а также научно-техническую литературу и работы, посвященные исследованию конструкций почвообрабатывающих фрез;

— разработать рациональную схему предохранительного устройства фрезы, теоретически изучить вопросы взаимодействия барабана фрезы с камнями с целью определения рациональных значений кинематического режима работы, обеспечивающего запас мощности, необходимый для преодоления возникающих сопротивлений,

— провести лабораторные исследования и полевые испытания опытного образца почвообрабатывающей фрезы, а также определить экономическую эффективность предложенных технических решений.

Научная и практическая ценность ожидаемых результатов.

Научную ценность представляют: результаты исследования процесса фрезерной обработки засоренных камнями почв.

Практическую ценность представляет рациональная конструкция предохранительной системы фрезы для обработки засоренных камнями почв горных селекционных питомников.

Внедрение результатов исследования. Результаты НИР внедрены в ОАО «Саниба» Пригородного района РСО-Алания, в Горском ГАУ, одобрены и рекомендованы к внедрению Министерством сельского хозяйства РСО-Алания (приложения А-В).

По материалам НИР опубликована статья в журнале, входящем в библиографическую и реферативную базу данных Scopus: Kudzaev A.B., Tsgoev A.E., Korobeynik I.A., Kalagova R.V., Urtaev T.A. Mathematical model to calculate the critical value of the angle of gradient for a tractormounted tilther// E3S Web of Conferences 210, 08004 (2020), ITSE-2020.

Сделан доклад на 9-ой Международной научно-практической конференции: Перспективы развития АПК в современных условиях. Владикавказ, 20-24 апреля 2020г, а также подана заявка на получение патента РФ на изобретение (приложение Г). По материалам НИР готовится к публикации статья в журнале, размещаемом в реферативных базах данных Scopus и Web of Science.

1 Анализ технических решений, посвященных разработке почвообрабатывающих фрез

1.1 Анализ конструкций почвообрабатывающих фрез

Фрезы применяют для интенсивного крошения почвы во время основной и дополнительной обработки, а также при подготовке почвы под посев или посадку культур, уничтожения сорняков, измельчения растительных остатков, перемешивания слоев почвы, заделки удобрений и выравнивания поверхности поля [2, 3]. Для выполнения полевых работ в основном применяют полевые и пропашные фрезы, вращение рабочих органов которых при выполнении технологического процесса может совпадать с направлением движения агрегата или осуществляться в обратном направлении. В отдельных конструкциях почвообрабатывающих фрез, плоскость вращения рабочего органа может быть перпендикулярна направлению движения агрегата, либо осуществляться под некоторым углом к вертикальной плоскости [3].

Рабочий орган фрезы — ротор или барабан, вращающийся от BOM трактора вокруг горизонтальной или вертикальной оси. На барабане закреплены Г-образные ножи, а на роторе — прямые ножи с заостренными режущими кромками, расположенными параллельно оси вращения.

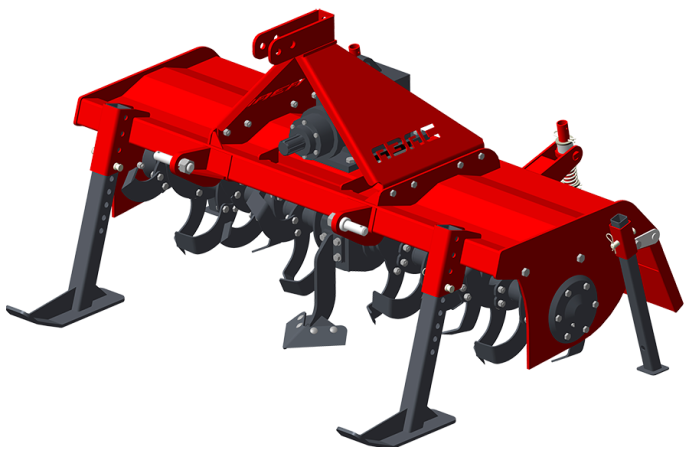

Рисунок 1.1 — Фреза ФПУ-2,0

Фреза ФПУ-2.0 предназначена для выполнения следующих технологических операций: разрыхление почвы, уничтожение сорняков, влагосбережение, окучивание и выравнивание микрорельефа [1].

Машина содержит раму, на которой во фронтальной части смонтированы: навесное устройство для соединения с трактором, кронштейны стоек опорно-регулируемых колес, а также приводной редуктор. Для хранения машины в нерабочий период рама машины опирается на монтажные стойки. Вал рабочих органов состоит из двух частей, концы которых опираются на подшипниковые узлы, расположенные по бокам машины, а другими — с фланцами, выходящими из корпуса привода вала, смонтированного в нижней части машины. На валу расположены десять дисков с рабочими органами (Г-образными ножами). Шаг расстановки рыхлящих элементов на каждом диске составляет 90 градусов. Для защиты корпуса вала от обволакивания растительной массой, перед ним в центральной части машины жестко закреплена универсальная стрельчатая лапа. Ширина захвата машины — 2м, заявленная производителем глубина обработки — 0,25…0,3м, масса фрезы — 420кг. Агрегатируется машина тракторами тягового класса 14кН.

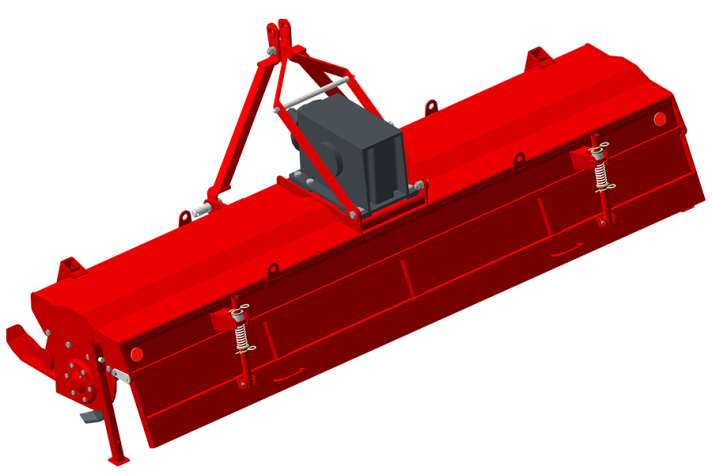

Почвофреза навесная усиленная ФРН-1,6К от компании «АЗАС» (г. Барнаул, Алтайский край) [6] (рисунок 1.2) предназначена для выполнения сельскохозяйственных работ по обработке почвы, как поверхностной, так и глубокой, на глубину до 28 см.

Рисунок 1.2 — Почвофреза навесная усиленная ФРН-1,6К

Также допускается использование почвофрезы для поверхностного уничтожения сорной растительности и заделки удобрений. Отличительной особенностью машины от предыдущего варианта являются специальные ограничительные лыжи, позволяющие регулировать глубину обработки от 5 до 28 см, а установленная лапа почвоуглубителя способствует устойчивой работе машины без нарушения глубины обработки. Рабочие органы крепятся к валу при помощи двух резных болтов, позволяющих избежать поломок рабочих органов при взаимодействии с крупным твердым включением, например камнем. Производительность машины составляет до 0,75га/ч при рабочей скорости до 5 км/ч.

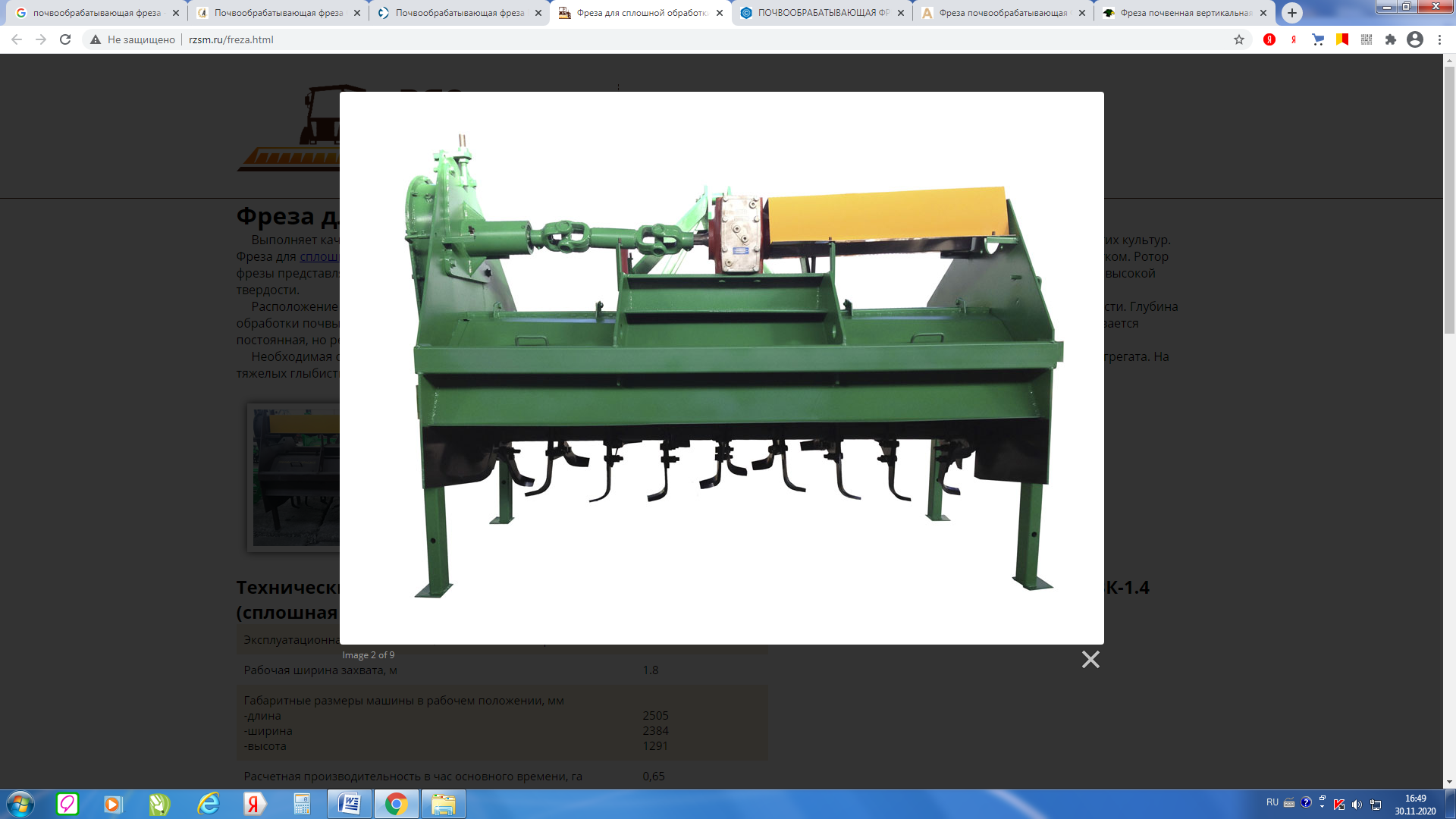

Рязанским заводом сельскохозяйственных машин осуществляется выпуск универсальной машины для возделывания картофеля УМВК-1,4 /2,8 [4] (рисунок 3), которая представляет собой почвообрабатывающую машину для сплошной обработки с набором дополнительного сменного оборудования (гребнеобразователя, окучника, ботводробителя). Машина выполняет качественную разделку пласта на глубину до 22 см. Фреза состоит из универсального шасси, которое комплектуется ротором с Г-образными ножами и опорным катком. Ротор фрезы представляет собой пустотелый вал, к фланцам которого закреплены ножи из пружинистой износостойкой стали. Глубина обработки почвы регулируется изменением положения катка относительно рамы. Требуемое качество обработки почвы осуществляется подбором оптимального передаточного отношения в цепном редукторе и скорости движения агрегата, не выходящей за установленные производителем, пределы. Высокая металлоемкость машины (763кг) объясняется массой вспомогательного оборудования. К недостаткам машины можно отнести невозможность точной регулировки и поддержания требуемой глубины обработки без использования прикатывающего катка, расположенного за фрезерным барабаном. Стоимость фрезы по данным завода-изготовителя составляет 366 тыс.рублей без комплекта дополнительного оборудования и 630 тыс.рублей — вместе с ним.

Рисунок 1.3 — Универсальная машина УМВК-1,4

ООО «НПО «Мелиоратор» [5] осуществляет выпуск модельного ряда почвообрабатывающих фрез ПН01…ПН07 для интенсивного крошения почвы (рисунки 1.4а, 1.4б). Модель ПН01 (рисунок 1.4а) относится к группе фрез с горизонтальным расположением рабочего вала и оснащается фрезерным барабаном, представляющим собой ротор с изогнутыми ножами. Производитель отмечает что: » спиральное расположение ножей на рабочем органе снижает нагрузку на ВОМ трактора, а широкое лезвие ножей позволяет качественно обрабатывать почву и подготавливать семенное ложе» [5]. Для выравнивания почвы на машине имеется подпружиненный задний щиток. Модификации модели ПН01-140, ПН01-160, ПН01-180 и ПН01-200 предназначены для агрегатирования с тракторами от 30 до 74л.с.

Аналогичные по конструкции и принципу действия машины ФПУ-2.0, ФПЛ-1,6У, ФПУ-2,4; ФРН-2К [9] выпускаются ООО ГПТК «Рубарз» (Алтайский край), предназначенные как для малогабаритных тракторов, так и тракторов типа МТЗ-82 и ЮМЗ. Машины выполняют рыхление почвы без оборота пласта по фону зяби или весновспашки, уничтожают сорняки и выравнивают почву.

а) б)

Рисунок 1.4 — Почвообрабатывающая фреза ПН (ООО «НПО «Мелиоратор»)

Отличительной особенность фрез модели ПН01 является угловой редуктор (рисунок 1.5), рассчитанный на передачу крутящего момента величиной 1610 Н*м. К основному корпусу редуктора прикручен отвод, внутри которого (на роликовых подшипниках) установлен тихоходный вал. Таким образом звездочка бокового привода установлена непосредственно на выходной вал редуктора без дополнительных муфт и соединений [5].

Рисунок 1.5- Угловой редуктор фрезы ПН01

Отличительной особенностью почвообрабатывающая вертикальной фрезы ПН07 (рисунок 1.4б) является установленный на брусе рамы двухскоростной редуктор, передающий вращение вертикальным ножам, позволяющим осуществлять обработку почвы на глубину до 28см без перемешивания горизонтальных слоев почвы. Машину рекомендуется использовать для разделки пласта на переувлажненных почвах. Частота вращения роторов — 308/348 об/мин. Агрегатируется тракторами мощностью 85-170л.с.

Компания ООО «Агросфера» [8] предлагается сельхозтоваропроизводителям фрезу навесную повообрабатывающую ФН-2,8 (рисунок 1.6), которая предназначена для предпосевной обработки грунта различного состава, уклоном местности и отдельными микронеровностями не более 15 см, под посадки овощных культур, без оборота пласта по фону зяби или весновспашки. Мощность от ВОМ трактора передается почвенной фрезе через универсальный шарнир и редуктор. Коническая зубчатая шестерня в этом редукторе изменяет плоскость момента, для того чтобы передать мощность на цепную передачу, расположенной в масляной ванне левой и правой части почвенной фрезы. Цепь приводит в действие роторы фрезы, на которых расположены ножи, которые производят обработку почвы, выворачивая и разбивая ее. Задний кожух служит для выравнивания. Для предохранения машины о поломок и защиты элементов трансмиссии трактора, фреза оснащается фрикционной муфтой, регулировка срабатывания которой осуществляется равномерной затяжкой всех гаек 3 (рисунок 1.6) и последующей фиксацией контргайкой 2.

Рисунок 1.6 — Фреза почвообрабатывающая ФН-2,8

Среди фрезерных почвообрабатывающих машин, выпускаемых зарубежными фирмами встречаются фрезы, как с горизонтальной, так и вертикальной осью вращения [15].

В конструкциях машин для фрезерной обработки почвы зарубежных производителей Kverneland CLS 1.30 (Норвегия) рис. 1.7а, Pantera 420 Maschio Gaspardo S.p.A. (Италия) [7] привод фрезерных барабанов производится от центрального редуктора, через подшипниковые узлы или карданные передачи на ведущие звездочки, которые при помощи цепных передач приводят во вращение фрезерные барабаны. Машина при выполнении технологической операции опирается на боковые полозья. Ширина захвата таких машин находится в пределах от 1,3 (модель Kverneland CLS 100, CLS 130) до 5,78м (Gaspardo Pantera 570). Машины могут дооснащаться задним прикатывающим катком.

а) б)

Рисунок 1.7 — Фрезы Kverneland CLS 1.30 и Pantera 420 Maschio Gaspardo [7]

Особый интерес представляет собой конструкция польской почвообрабатывающей фрезы Akpil FREZA 160 [10] (рисунок 1.8).

Рисунок 1.8 — Фреза Akpil FREZA 160 (Польша)

Машина предназначена для обработки почв, свободных от камней и каменистых включений. Основным отличием данной конструкции от рассмотренных выше является то, что механизм привода смонтирован на стойке квадратного сечения, которая крепится в средней части рамы под навесным устройством машины. Крутящий момент от ВОМ трактора направляется через карданную передачу к центральному коническому редуктору и приводному валу с установленными секциями ножей. В задней части редуктора установлена стабилизирующая культиваторная лапа, а глубина обработки регулируется положением штока гидроцилиндра навески трактора. Для защиты рабочих органов от перегрузок, карданный вал привода машины оснащен предохранительными элементами фрикционного типа. Для уменьшения риска поломки фрезы при эксплуатации на участках с камнями, производитель рекомендует демонтировать с каждого ротора по два рабочих органа и оставить по 4 ножа с шагом расстановки по окружности 90 градусов.

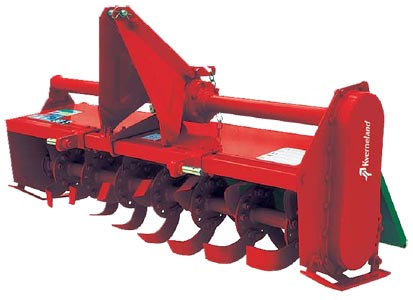

Навесная почвофреза Bomet U540 (Польша) предназначен исключительно для выполнения сельскохозяйственных работ: разрыхления и культивирования почвы, для разбивания комков, для подреза стелящихся сорняков, для быстрой подготовки почвы полей после многолетних растений, после распахивания лугов и пастбищ [20].

Рисунок 1.9 — Почвофреза Bomet U540 : 1 — рама, 2 – нижняя ось крепления,

3 – верхняя точка крепления, 4 – рабочий вал, 5 – ножевой диск, 6 – нож правый, 7 – нож левый, 8 – коническая передача, 9 – цепная передача

Рама 1 почвофрезы (рисунок 1.9) является сварной. В боковых плитах рамы в подшипниках установлен рабочий вал 4 с ножевыми дисками 5, к которым крепятся дуговые ножи правые 6 и левые 7. В зависимости от рабочей ширины барабан оснащается различным количеством дисков: от 6 дисков при ширине 1,4 м до 9 дисков при ширине 2,0 м. Рабочий вал приводится в движение сбоку. Движение передается от трактора через шарнирно-телескопический вал на коническую передачу 8, далее через внутренний вал трансмиссии 10 на цепную передачу 9. Здесь приводной механизм состоит из пары конических зубчатых колес и пары звездочек, расположенных в отдельных блоках в задней части почвофрезы. В тыльной части оборудования находится регулируемая пластина, которая позволяет регулировать степень разбивания почвы. Почвофреза должна работать через вал WP-T с предохранительной муфтой, а скорость движения — не превышать 5 км/ч. Максимальная рабочая глубина хода ножей, указанная в инструкции по эксплуатации — 12 см.

Фирмой Maschio Gaspardo SpA (Италия) осуществляет выпуск модельного ряда почвообрабатывающий фрез, охватывающий весь диапазон тяговых классов тракторов, так для малогабаритных энергосредств предлагаются машины с шириной захвата 0,85-1,25м (глубина обработки – 16см), для тракторов тягового класса 1,4 – от 1,25 до 1,85м (а= 20см) и для энергонасыщенных тракторов мощностью до 280кВт – машины с шириной захвата до 6,3м и глубиной хода рабочих органов до 29см.

1.2. Анализ научных работ, посвященных фрезерной обработке почв

Исследованию конструкций почвообрабатывающих фрез посвящено значительное число научных работ, в которых изучены и обоснованы основные параметры ротационных почвообрабатывающих машин. К наиболее ранним работам следует отнести исследования Панова П.М., Синеокова Г.Н., Кузнецова Ю.И., Канаева Н.Ф., Полтавцева И.С., B.N. Ghosh и др. [11, 28, 31-34], которые были направлены на обоснование количества ножей на диске барабана применительно к фрезам для полевых работ, болотных фрез и ротационных плугов. Число ножей, которое рекомендуется исследователями для установки на один диск варьировало от 2 до 8. Кузнецов Ю.И. [33] рекомендует использовать на почвообрабатывающих машин фрезерного типа рабочие органы с тремя или 4-мя ножами.

Полтавцев И.С. [35] рекомендует принимать число ножей в зависимости от принятой величины подачи и размера требуемых почвенных агрегатов.

В своей работе Эркенов А.Н. отмечает что: «У ротационных машин для поверхностной обработки почвы величину диаметра барабана следует выбирать с таким расчетом, чтобы при максимальной глубине обработки обеспечивалось достаточное расстояние от поверхности до вала вращения. В противном случае будет происходить наматывание сорняков на вал барабана. При малом диаметре для обеспечения требуемой окружной скорости режущего ножа необходимо большее число оборотов, что сопровождается повышенным износом рабочих органов, вала, подшипников и чрезмерным распыливанием почвы» [11].

Крепление ножей фрез на барабане или роторе может быть жесткое, шарнирное (позволяющее отклонятся рабочему органу назад) или упругое (имеющее несколько степеней свободы). Рабочие органы фрез в виде прямых или изогнутых ножей, пружинных крючков и рыхлящих долот могут крепиться к дискам фрезерного барабана жестко, шарнирно или упруго. Упругое крепление наиболее эффективно при обработке почв, засоренных мелкими камнями.

Исследованиями Демко А.Н., направленными на изучение рабочих органов ротационного типа [14] было установлено что, затраты энергии на привод фрезы могут быть снижены в три раза при условии предварительной и предшествующей фрезерованию, обработке, по сравнению с фрезой, работающей со слежавшейся почвой. Автор отмечает, что фреза более эффективна по сравнению с раздельной двухпоточной почвообработкой и предлагает экспериментальный образец модернизированного роторного плуга, изображенный на рисунке 10, с активными и пассивными рабочими органами. Модернизированный роторный плуг состоит из рамы 1, на которой монтируются: батарея с активными сферическими дисками 6, цилиндрический редуктор 4, опора промежуточная 8 с карданными передачами 2 и 3 закрытых кожухом 5, колесо опорное 9, почвоуглубители 7. Крутящий момент от ВОМ трактора на цилиндрический редуктор 4 передаётся через опору промежуточную 8 карданными передачами 2 и 3.

Рисунок 1.10 — Общий вид модернизированного роторного плуга

Установлено, что качественное выполнение технологической операции обеспечивается при следующих параметрах: глубине обработке почвы ротором – 0,15м; установке почвоуглубителей на 0,25м; при диапазоне оборотов ротора от 347 до 478 об/мин и передаточного отношения 1,4 от ВОМ трактора к валу привода батареи дисков.

Гаджиевым П.И. [16] совместно с группой исследователей изучалось влияние параметров Г-образного ножа фрезы с зубчатым криволинейным лезвием на качество работы почвообрабатывающей фрезы. Было установлено, что использование ножей с зубчатым лезвием на скоростях движения до 3,2м/с обеспечивают прирост тягового сопротивления до 2,5%, а в диапазоне 3,2-4,3м/с – на 3%. Увеличение глубины обработки от 10 до 15см также способствовало повышению тягового сопротивления на 2,5%. Целесообразность применения, предлагаемого рабочего органа объясняется исследователями повышением урожайности картофеля на 20% по сравнению с обработкой серийной машиной ФН-1,2. В работе [16] под руководством проф. Гаджиева П.И. отмечается что: «… количество ножей в одной секции и ширина захвата ножа не влияют на величину оптимального шага зубьев; <…> увеличением рабочей скорости фрезы уменьшаются удельные затраты энергии на обработку пласта, а эффективность обработки почвы улучшается».

Исследователями Гуреевым И.И. и Климовым Н.С. [18] изучалась фреза (рисунок 1.11), на барабане которой устанавливались ножи Г-образного профиля имеющих различную длину и крылья, попеременно отогнутые относительно диска в разные стороны.

Рисунок 1.11 — Измельчение почвы фрезой с разновеликими ножами

Установлено, что снижение энергоёмкости обработки почвы возможно за счёт снижения нагрузки на ножи P и уменьшения длины пути их режущих кромок l при отрезании стружек. Уменьшить длину пути резания позволяет конструкция фрезы с ротором, оснащённым разновеликими Г-образными ножами радиусами R0 и R1 (R0>R1) (рисунок 11). Испытаниями на дерново-подзолистой почве предлагаемой конструкции фрезы отмечено снижение энергоемкости на 13…17% по сравнению с машинами, имеющими ножи одинаковой длины.

В работе Рамазановой Г.Г. [15] изучалось влияние формы поверхности ножей фрезы на качественные и энергетические показатели процесса рыхления почвы, подготавливаемой под посадку картофеля. Ножи различного типа устанавливались на серийно выпускаемую машину ФН-1,2 и анализировалось качество выполнения технологического процесса, а также энергозатраты. Наиболее эффективными в плане энергосбережения оказались ножи с волнообразным профилем (рисунок 12), которые обеспечивали снижение затрат энергии на 9% по сравнению с ножами, имеющими изогнутый и прямолинейный профиль. Оптимальный радиус по концам режущих кромок ножей находится в пределах 165…195мм и способствует снижению затрат энергии на 0,4 кДж/м2. Автор отмечает, что увеличение количества ножей на одном диске барабана фрезы способствует незначительному улучшению крошению почвы (до 2%).

Рисунок 1.12 — Общий вид волнообразного рабочего органа фрезы

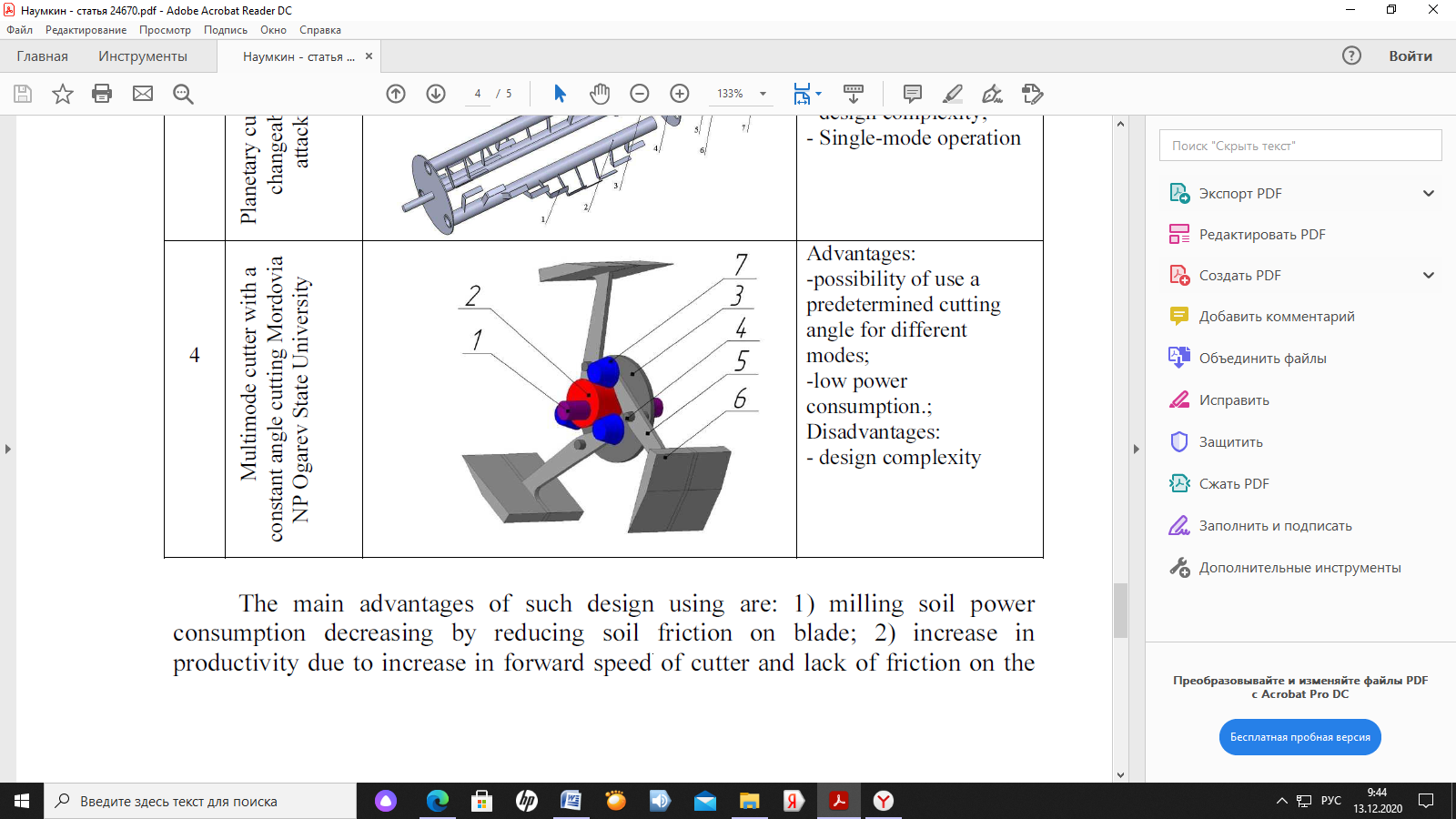

В своей работе Наумкин Н.И. [21] отмечает что, изменение угла резания способствует дополнительному росту сопротивления рабочего органа фрезы и с целью снижения энергоемкости почвообработки ротационными машинами предлагает секцию фрезы с постоянным углом резания (рисунок 1.13), которая также уменьшает степень дробления почвы задней частью лезвия. На диске 3 секции фрезы шарнирно установлены стойки 5 с рабочими органами 6. Стойка 5 выполнена в виде коромысла на свободном конце которой установлен конический ролик 7.

Рисунок 1.13 — Секция фрезы с эсксцентриковым элементом вала

На приводном валу 1 установлен конический эксцентрик 2, поверхность которого соприкасается с роликами 7 стойки 5. При переходе с одного режима работы на другой и изменении частоты вращения барабана, конический эксцентрик 2 перемещается вдоль вала 1 и изменяется диаметр эксцентрика, обеспечивая требуемый угол резания.

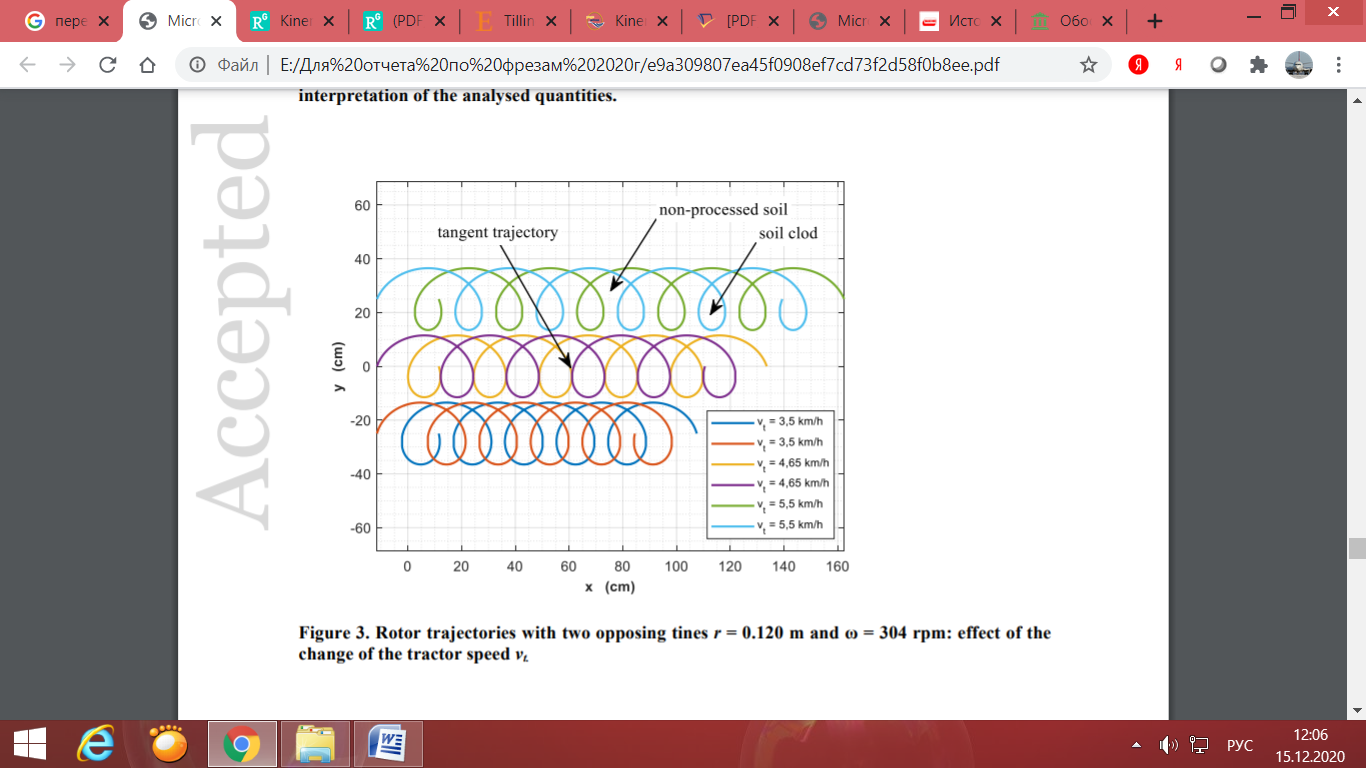

Raparelli, T., G. Eula [24] был произведен кинематический анализ движения зубьев ротационной бороны с вертикальной осью вращения (рисунок 1.14) в зависимости от скорости движения трактора и угловой скорости ВОМ для наилучшего размещения роторов.

Рисунок 1.14 — Фрагмент опытов Raparelli, T., G. Eula по изучению траектории движения вертикально установленных ножей

В работе отмечается, что скорость трактора оказывает влияние на траекторию хода ножей и качество обработки почвы, а размер почвенных комков не всегда уменьшается при снижении скорости движения машины. Поэтому скорость трактора должна быть подобрана исходя из угловой скорости роторов ножей фрезы и желаемого размера почвенных комьев.

Исследованиями D. Guglev (Болгария) [25] было установлено, что 85% фракций почвы размером до 50мм могут быть достигнуты вертикальной фрезой: при глубине обработке 6см и скорости движения не более 2,3м/с, а также при рабочей глубине 9см и максимальной скорости движения 1,8м/с.

N. R. Makange, V.K. Tiwari [26] исследовали качество обработки почвы и затраты энергии для фрез с горизонтальной и вертикальной осями вращения. Было установлено, что качество обработки почвы вертикально-установленными рабочими органами было выше, чем у горизонтального фрезерного рабочего органа. С точки зрения ресурсосбережения горизонтальная обработка почвы менее энергозатратна 13,2 л/га (816,5 МДж/га) по сравнению с вертикальной обработкой – 15,6 л/га (958,23МДж/га).

Tolvaly-Roșca F. и Pásztor J [27] путем твердотельного моделирования вывели положения, которые должны учитываться при проектировании почвофрез: увеличение скорости подачи приводит к увеличению удельной поверхности резания; удельная площадь среза почвенной стружки у горизонтально установленного барабана выше, чем у машин с вертикальной осью вращения, что объясняет более высокое энергопотребление почвообработки.

Более ранними исследованиями B.N. Ghosh (1967) [28] было установлено, что при работе на разной глубине при различных почвенных условиях и влажности, величина необходимого крутящего момента для привода вала ротора прямо пропорционально глубине обработки и скорости поступательного движения и обратно пропорционально скорости вращения, и что соотношения между крутящим моментом и всеми тремя факторами — линейные.

Научными изысканиями Mandal S. [29] при помощи средств моделирования Specific Work Method (SWM), была разработана конструкция роторного культиватора с L-образными ножами и установлено, что удовлетворительное качество обработки почвы будет обеспечено при следующих параметрах машины: рабочая ширина – 1,2м, число фланцев на валу ротора -6, число ножей на фланце – 6; рабочая передача трактора – первая пониженная (1,6км/ч).

Индийскими исследователями [30] для малогабаритной почвофрезы шириной захвата 70 см рекомендуется использовать на приводном роторе три фланца с четырьмя ножами на каждом фланце при частоте вращения барабана – 69 об/мин.

Выводы

- Анализом конструкций почвофрез установлено что, для поверхностной обработки почвы используют преимущественно фрезы с горизонтальной осью вращения ротора, перпендикулярной направлению поступательного перемещения, которые не подходят для эксплуатации на каменистых почвах.

- Анализом научных работ, выявлено что для обеспечения требуемого качества обработки почвы с минимальными энергозатратами почвообрабатывающими фрезами можно достичь путем выбора профиля и способа размещения рабочих органов (ножей) на валу машины и установлением диапазона регулировок кинематических и динамических параметров.

2 Выбор рациональной схемы предохранительной системы

Как видно из главы 1 для почвообрабатывающих фрез разработано большое количество предохранительных систем, однако конструкции их имеют еще ряд существенных недостатков.

Так конструкции, имеющие предохранительные муфты, преимущественно фрикционного типа, наиболее популярны ввиду своей простоты. Наибольшее распространение получили конструкции с верхним расположением предохранительной муфты на входном валу редуктора. При срабатывании муфты, последняя обеспечивает отключение всего привода. Недостатком этой схемы являются большие огрехи, так как отключается весь фрезерный барабан. Таким образом, очевидно, что подобная предохранительная система не обеспечивает защиту каждого ножа по отдельности или секции в целом в достаточной степени.

Более рациональной выглядит схема, у которой вращение от ВОМ трактора поступает на центральный конический редуктор, имеющий выходы к двум редукторам, расположенным по бокам машины. На каждом выходе редуктора установлена предохранительная муфта, а сам вал фрезерного барабана состоит из двух частей, каждая из которых имеет одну общую опору в виде подшипникового узла по центру машины. Ввиду этого, при взаимодействии с камнем отключается только одна половина барабана, что сокращает площадь огрехов и повышает надежность машины.

Значительно меньшие огрехи допускают фрезы, у которых ножи закреплены на дисках, закрепленных, в свою очередь, на фрикционных муфтах. В этом случае, при взаимодействии с камнем срабатывает только одна муфта, то есть одна секция, что сокращает в итоге необрабатываемую площадь.

Несмотря на простоту устройства, ввиду проблем с долговечностью конструкции из-за взаимодействия с почвой фрикционные муфты на секциях фрезы широкого распространения не получили.

Отметим, что применение ряда устройств, которые бы срабатывали по достижении заданной нагрузки на нож фрезерного барабана не целесообразно, так как после срабатывания при возвращении диска с ножами в исходное положение возможно появление больших нагрузок. Сказанное проиллюстрируем примером. На рисунке 2.1 изображено предохранительное устройство фиксаторного типа.

Рисунок 2.1 — Пример предохранительного механизма фиксаторного типа для одной дисковой секции фрезы.

На вал фрезы 1 одета втулка 2 жестко связанная с диском 3. На диске 3 закреплены ножи 4. На валу 1 имеется паз, в который входит фиксатор 5, вставленный во втулку 2. Сверху фиксатора 5 установлена пружина 6, постоянно прижимающая фиксатор к валу 1. Пружина 6 сжата при помощи болта 7, одновременно предохраняющего пространство над фиксатором от попадания почвы.

Работает устройство следующим образом. При взаимодействии ножа секции с камнем диск 3 с втулкой 2 стремится остановиться и при определенном значении, нагрузки на нож фиксатор 5 сжимая пружину 6 выходит из паза вала 1, приподнимаясь вверх. В результате диск 3 прекращает совместное вращение с валом 1. Как только вал 1 повернется на 360° фиксатор 5 вновь будет стремиться зайти в паз. Однако, если в момент опускания фиксатора нагрузка на нож будет еще действовать, то фиксатор 5 получит удар о грань паза и вал провернется еще на один оборот. Этот процесс будет продолжаться пока тормозящий вращение нож не выйдет из зацепления с препятствием.

Как видно из вышеизложенного, долговечность фиксаторов в данной конструкции сомнительна.

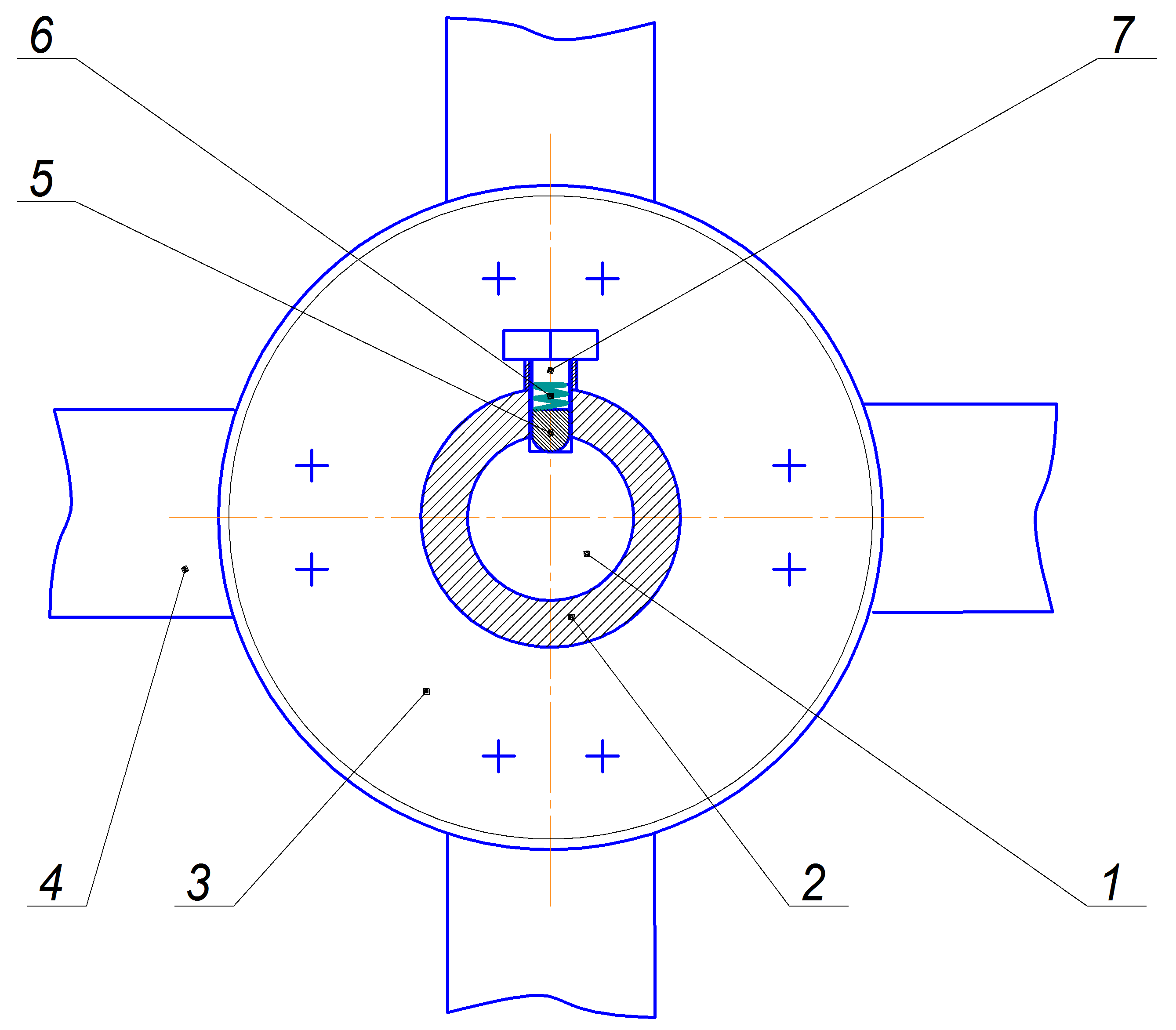

В связи с этим, нами была предложена конструкция предохранительного устройства изображенного на рисунке 2.2.

Рисунок 2.2 — Конструкция № 2 предохранительного устройства для секции почвообрабатывающей фрезы

На вал фрезы 1, который в поперечном сечении имеет форму квадрата, одевается корпус секции который, состоит из двух симметричных половин 2 и 3 к каждой из которых болтами прикреплены левые и правые ножи 4. Сверху каждой пластины и между пластинами установлены резиновые прокладки 5. Средняя прокладка изготавливается из мягкой резины и служит для герметизации зазора между половинками корпуса 2 и 3. Наружные прокладки изготавливаются из твердой резины и выполняют роль упругих элементов. Сверху каждой наружной прокладки устанавливаются металлические пластины 6. Скрепляются половинки 2 и 3 болтами 7 с гайками 8. Половинки выполнены таким образом, что одна из их граней немного длиннее другой, что обеспечивает наличие зазора S между гранями вала 1 и внутренней поверхностью половинок 2 и 3.

Работает устройство следующим образом. При вращении вала барабана 1, последний упирается во внутренние поверхности половинок 2 и 3, в результате чего они вращаются как одно целое. Как только какой-либо нож упирается в трудно преодолимое препятствие, вал 1 раздвигает половинки 2 и 3, сжимая внешние прокладки 5 и проворачивается на 180°. Если за время проворачивания нож не миновал препятствие, то вал вновь раздвигает половинки и проворачивается. Этот процесс продолжается до тех пор, пока нож не выйдет из зацепления о препятствие.

Таким образом, данная конструкция позволяет проходить препятствие каждой секцией фрезы независимо друг от друга.

Впоследствии, данная конструкция испытывалась в лабораторных условиях, в ходе которых себя хорошо зарекомендовала при прикладывании критической нагрузки, о чем будет изложено в главе 4. Однако, оперативно не удалось решить вопрос о надежной герметизации пространства внутри секции между валом и корпусом.

В связи с этим, была разработана конструкция № 3 которая также исследовалась в лабораторных и полевых условиях.

Схема предохранительного устройства №3 приведена на рисунке 2.3.

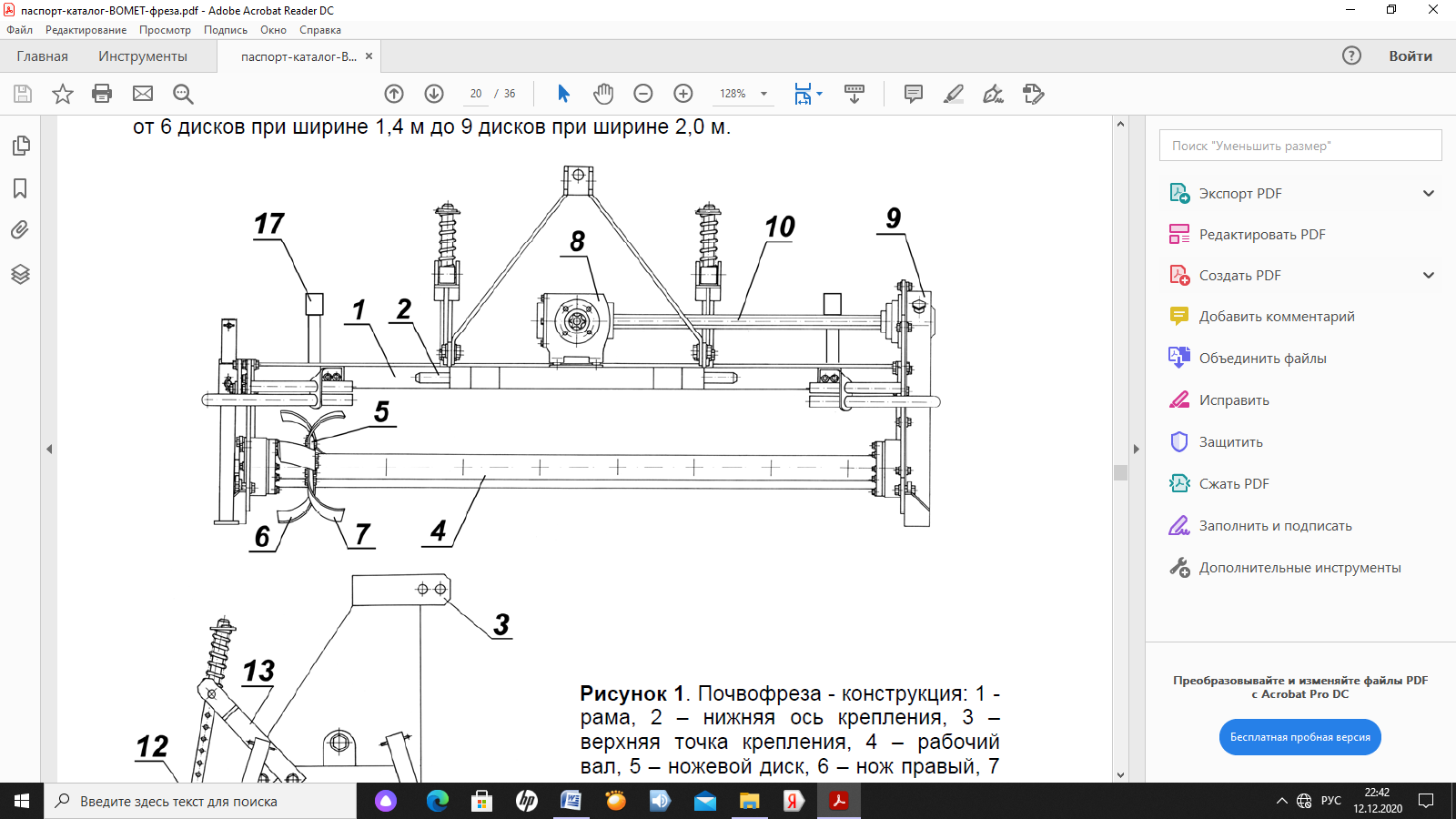

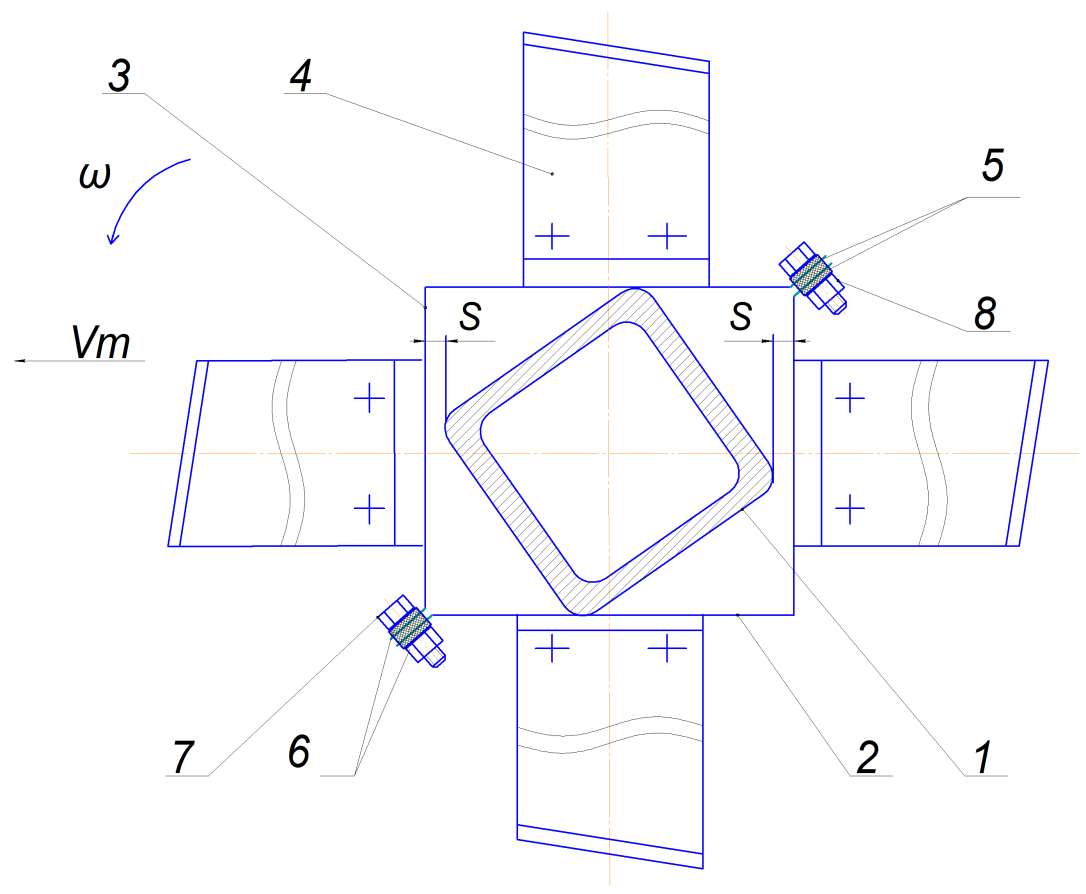

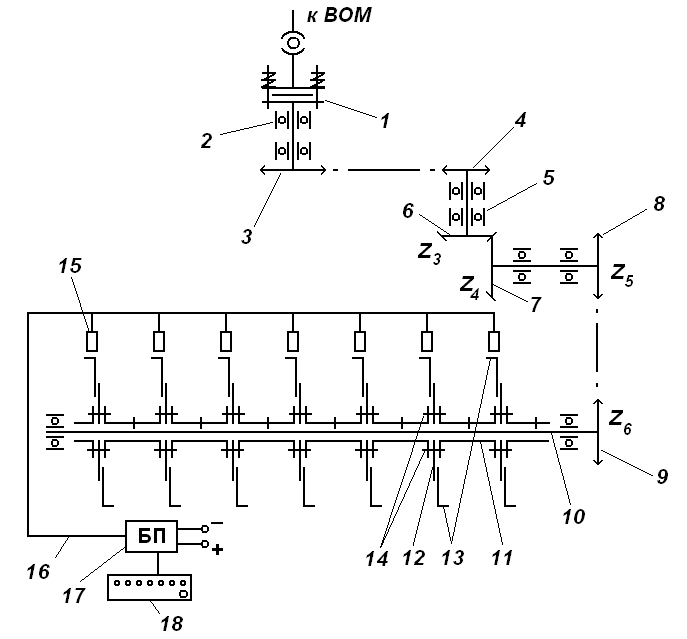

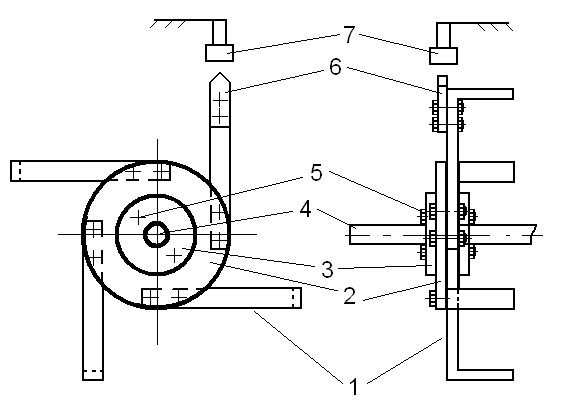

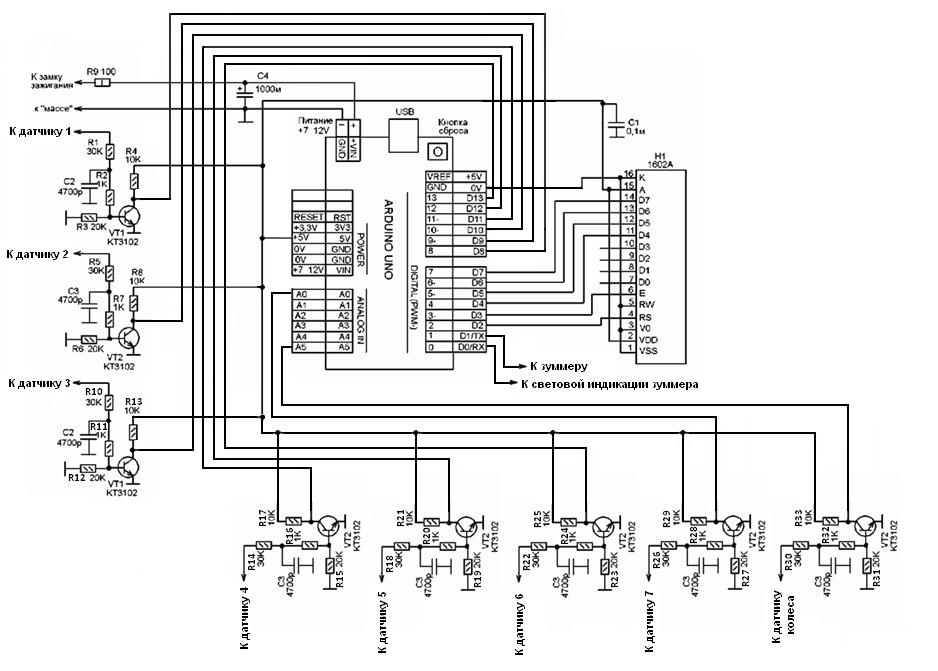

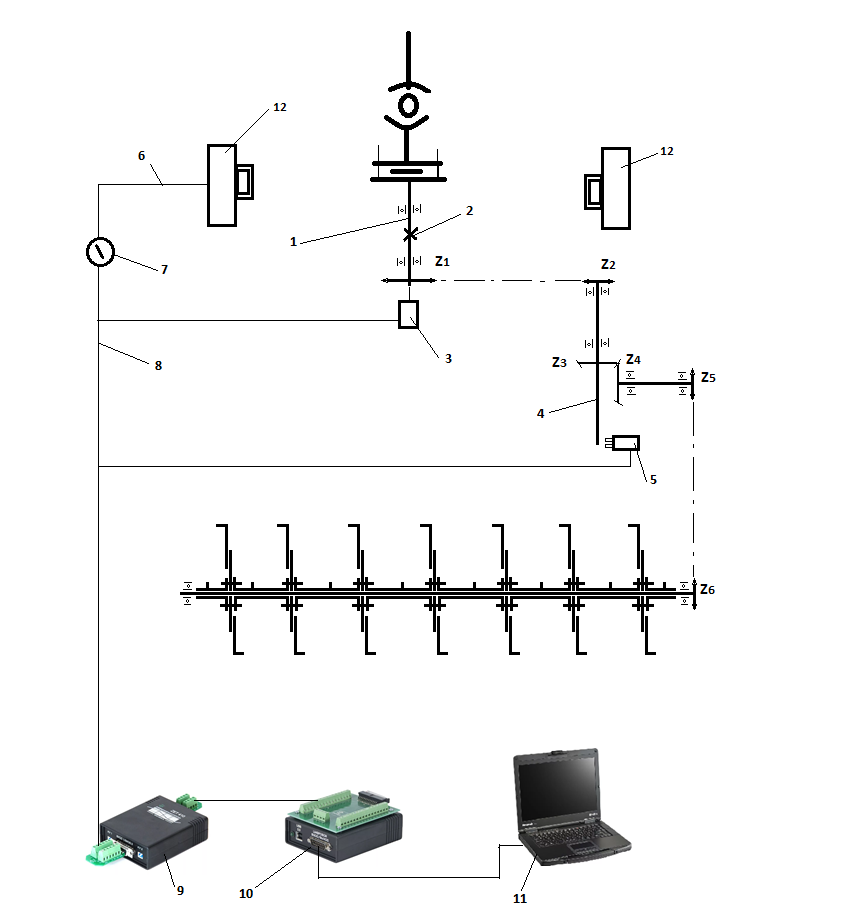

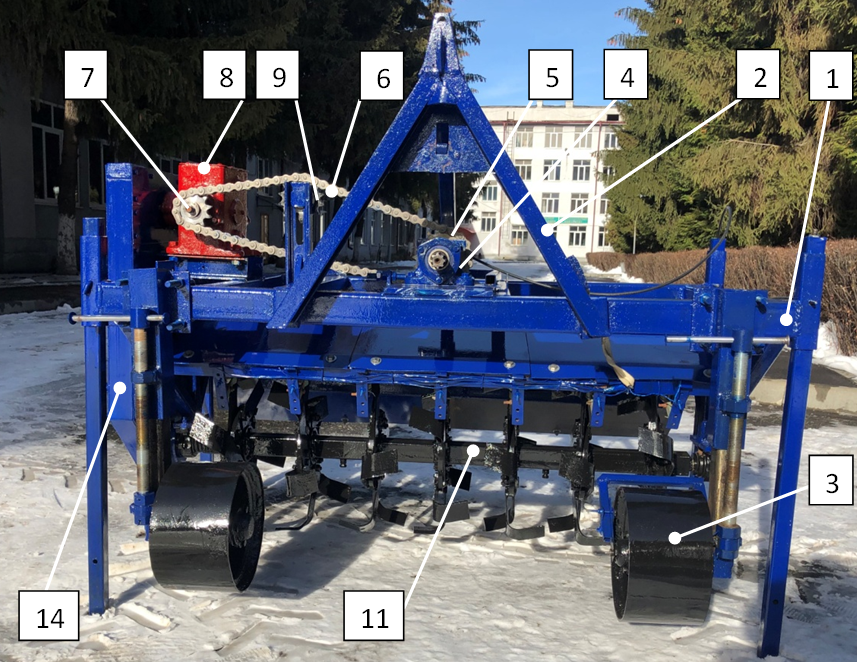

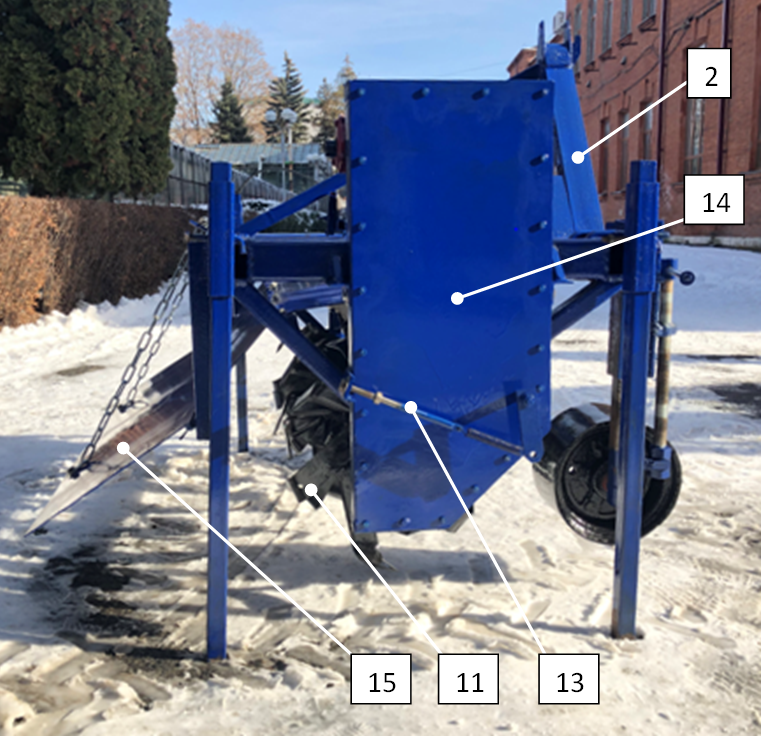

Рисунок 2.3 — Кинематическая схема опытного образца почвофрезы

с предложенной предохранительной системой (конструкция № 3)

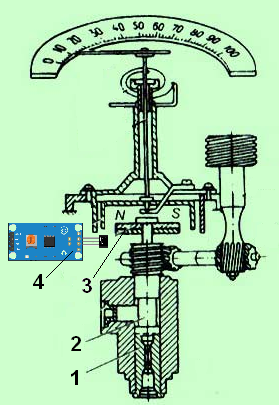

Почвенная фреза получает вращение от ВОМ трактора через карданную передачу, соединяющую ВОМ и фрикционную муфту 1, расположенную на валу подшипникового узла 2. На другом конце вала подшипникового узла 2 закреплена звездочка 3 равно z1. Вращение от звездочки 3 посредством втулочно-роликовой цепи передается на звездочку 4 конического редуктора 5 с шестернями 6 и 7, соответственно с числом зубьев z3 и z4. На выходном валу редуктора 5 закреплена звездочка 8 с числом зубьев равным z5. Посредством втулочно-роликовой цепи вращение от звездочки 8 передается звездочки 9 с числом зубьев равным z6, жестко закрепленной на валу 10 барабана фрезы. На вал 10 одеты распорные втулки 11 между которыми расположены диски 12 с закрепленными на них ножами 13. На участке между подшипниковыми опорами вал 10 выполнен с квадратным сечением. Такое же внутреннее сечение имеют и втулки 11, что обеспечивает их совместное вращение с валом 10. Для предотвращения возможности перемещения втулок 11 во время работы вдоль вала 10 они фиксируются стопорными болтами.

Ближайшие втулки 11 и расположенные между ними диски 12 стягиваются между собой срезными болтами 14 (на каждый диск по 2 болта).

Для контроля частоты вращения каждого диска над ними устанавливаются бесконтактные датчики Холла 15, связанные с шиной 16, с блоком программирования 17. Блок программирования 17 предназначен для анализа сигналов поступающих с датчиков Холла 15 и при необходимости выдает сигнал на пульт управления 18. Запитывается блок программирования 17 через систему электропитания, которая, в свою очередь, запитывается от электросети трактора.

Работает система следующим образом. Вращение от ВОМ трактора передается через предохранительную муфту 1, подшипниковый узел 2 и конический редуктор 5 к валу фрезы 10 который вращается вместе с втулками 11 и дисками 12 с ножами 13. В результате происходит обработка почвы.

При этом, сигналы с датчиков Холла 15 поступают в блок программирования 17 который анализирует их по загруженной в него программе.

При обработке залежи предохранительная муфта 1 затягивается, что повышает порог ее срабатывания. При ударе ножей 13 какой-либо секции о камень муфта 1 может не обеспечить отключение привода поэтому, ввиду большой нагрузки, происходит срезание болтов 14 и прекращение частоты вращения диска 12 с ножами 13. Соответственно, блок программирования 17 анализируя сигналы с датчиков Холла 15, передает сигнал на пульт управления 18, расположенный в кабине трактора. На пульте управления 18 загорается соответствующий светодиод с номером сработанной секции и раздается звуковой сигнал.

После установки срезных болтов рабочий процесс возобновляется.

Выводы

1. Разработаны рациональные конструктивно-технологические схемы модернизации фрезы, предназначенной для обработки засоренными камнями почв.

2. Для предохранения рабочих органов фрезы от поломок целесообразно каждый диск секции оснащать срезными болтами, а для оперативного контроля за возникновением аварийной нагрузки и отключения какой-либо секции фрезы, целесообразна установка система сигнализации.

3 Теоретические исследования по обоснованию некоторых параметров почвообрабатывающей фрезы

3.1 Определение рационального значения частоты вращения барабана

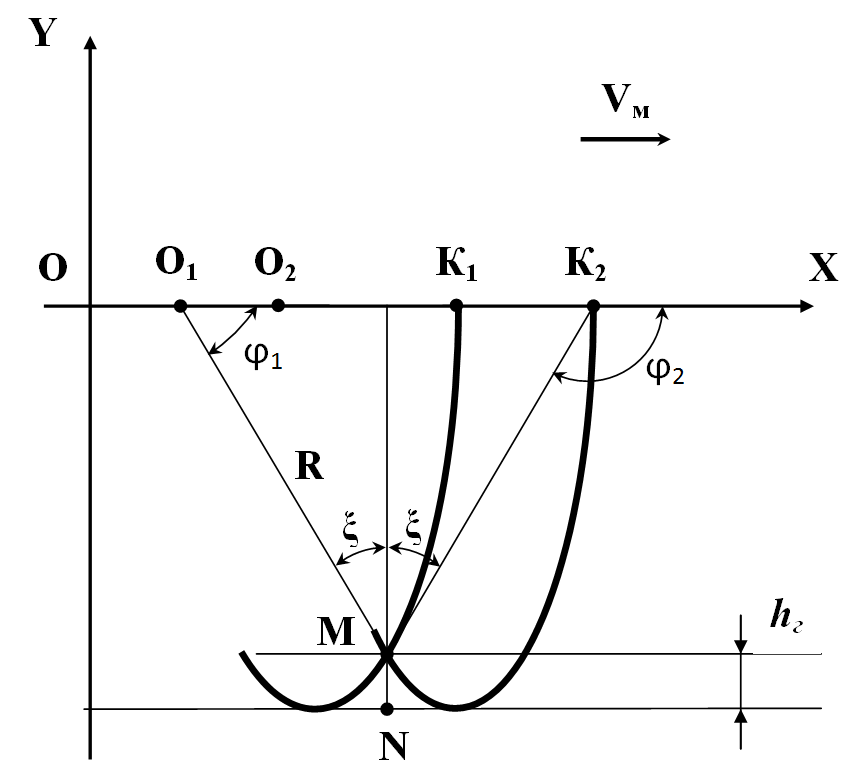

Рассмотрим схему взаимодействия ножа с почвой, изображенную на рисунок 3.1.

Рисунок 3.1 — К расчёту рационального значения частоты вращения барабана

Пусть нож имеет длину R, причём R=|OK1|=|O2K2|. Расстояние |OK1| это нож №1 который занял горизонтальное положение и начинает движение вниз. Его конец кромки (К1) совершает сложное движение описывая траекторию, называемую циклоидой. Через промежуток времени t1 нож повернется на угол φ1 и точка К1 перейдёт в точку М.

Точка О перемещается поступательно в направлении движения машины со скоростью Vм постепенно занимая различные положения, наиболее важные из которых мы обозначали О1 и О2. При движении вдоль оси Х через промежуток времени Δt с момента начала движения горизонтальное положение занимает второй нож, начало которого находится в точке О2 а окончание — в точке К2. При дальнейшем движении вниз точки К2 при повороте лезвия ножа на угол φ2, точка К2 совпадает с точкой М, т.е. траектории ножей ОК1 и O2K2 пересекаются. Как видно из рисунка, высота необработанного гребня равна h2 = |NM|. Эта высота задается агротехническими требованиями и не должна превышать ±2см. Из рисунка 3.1 видно, что чем чаще будут расставлены ножи фрезы и чем выше будет значение частоты вращения, тем чаще циклоиды будут располагаться по отношению друг к другу, и тем меньше будет высота гребня. При снижении частоты вращения барабана происходит обратный процесс – циклоиды располагаются реже, высота гребня растёт, а при дальнейшем снижении частоты вращения значение высоты гребёнки может достигнуть значения глубины обработки а, т.е. h2=а.

Таким образом, попробуем исследовать зависимость высоты гребёнки от частоты вращения и количества ножей.

Пусть х1,у1 это координаты точки К1 (окончания первого ножа), а t1 — текущее значение времени поворота первого ножа.

Тогда текущие значения координат х1 и у1 можно определить по формуле

Обозначив текущее значение координат точки К2 через х2 и у2 можем записать уравнение для их определения

Так как точка М является общей для обеих циклоид, то решения уравнений (3.1) и (3.2) должны удовлетворять уравнениям (3.3) и (3.4). На этом основании приравняем правые части уравнений (3.1) и (3.3):

или

(3.5)

Приравняем правые части уравнений (3.1) и (3.3):

Сократив последнее выражение на R и разделив его на (-1) получим:

(3.6)

Из рисунка 3.1 видно, что , а . Лезвия ножа образуют с вертикалью угол , выражение для расчёта которого относительно первого ножа будет:

(3.7)

а относительно второго ножа

(3.8)

Приравняем правые части выражений (3.7) и (3.8):

откуда

(3.9)

Подставим выражение (3.9) в (3.5). Тогда будем иметь выражение:

(3.10)

По правилам тригонометрии

тогда из выражения (3.10) получим выражение

(3.11)

Значение Δt определится из выражения:

(3.12)

где Zм – число ножей на одной секции.

Подставив (3.12) в (3.11) получим нелинейное уравнение:

Подставив (3.12) в (3.11) получим нелинейное уравнение:

(3.13)

Найдя из (3.13) значение t1 легко уже определить значения высоты гребня по выражению:

(3.14)

Выражение (3.13) легко можно преобразовать в вид

(3.15)

Решение нелинейного уровня (3.15) производим методом дихотомии. Результаты решения предоставлены в таблице 3.1.

Как видно из таблицы, всего в одном случае при скорости движения машин 1,183 м/с (4,26 км/ч) и частоте вращения ω = 31,459 с-1 (300 об/мин) имеет место случай превышения значения высоты гребня агротехнических требований. Однако, при установке 3-х ножей на секции значение высоты гребня не превышает 3,5мм.

В связи с этим, определенный интерес представляет собой расчёт минимально допустимого значения частоты вращения барабана, при котором высота гребней не должна превышать допустимого агротребованиями значения.

Таблица 3.1 — Результаты расчета высоты гребня hгр от числа ножей zн секции барабана, числа оборотов барабана n (об/мин) и поступательной скорости машины vм

| №

п/п

|

Число

ножей Zн |

Скорость

движения vм, м/с |

Частота

вращения ω,рад/с |

Коэффициенты

уравнения |

Корень

уравн-я |

Высота

гребня м |

|

| a | b | ||||||

| 1 | 2 | 0,525 | 31,459 | 2,1 | 0,209712 | 0,047 | 0,001062 |

| 2 | 2 | 0,6944 | 31,459 | 2,7776 | 0,277379 | 0,046 | 0,00191 |

| 3 | 2 | 0,8944 | 31,459 | 3,5776 | 0,35727 | 0,043 | 0,00592 |

| 4 | 2 | 1,183 | 31,459 | 4,732 | 0,472552 | 0,029 | 0,05227 |

| 5 | 2 | 0,525 | 36,652 | 2,1 | 0,179999 | 0,041 | 0,000579 |

| 6 | 2 | 0,6944 | 36,652 | 2,7776 | 0,238079 | 0,039 | 0,002494 |

| 7 | 2 | 0,8944 | 36,652 | 3,5776 | 0,30665 | 0,038 | 0,003951 |

| 8 | 2 | 1,183 | 36,652 | 4,732 | 0,405599 | 0,037 | 0,005738 |

| 9 | 2 | 0,525 | 41,888 | 2,1 | 0,157499 | 0,036 | 0,000493 |

| 10 | 2 | 0,6944 | 41,888 | 2,7776 | 0,208319 | 0,034 | 0,002682 |

| 11 | 2 | 0,8944 | 41,888 | 3,5776 | 0,268319 | 0,034 | 0,002682 |

| 12 | 2 | 1,183 | 41,888 | 4,732 | 0,354899 | 0,033 | 0,004428 |

| 13 | 2 | 0,525 | 47,124 | 2,1 | 0,14 | 0,032 | 0,000493 |

| 14 | 2 | 0,6944 | 47,124 | 2,7776 | 0,185173 | 0,031 | 0,00151 |

| 15 | 2 | 0,8944 | 47,124 | 3,5776 | 0,238506 | 0,0307 | 0,001922 |

| 16 | 2 | 1,183 | 47,124 | 4,732 | 0,315466 | 0,029 | 0,005194 |

| 17 | 3 | 0,525 | 31,459 | 2,1 | 0,17476 | 0,048 | 0,000461 |

| 18 | 3 | 0,6944 | 31,459 | 2,7776 | 0,23115 | 0,0467 | 0,001291 |

| 19 | 3 | 0,8944 | 31,459 | 3,5776 | 0,297725 | 0,0464 | 0,001541 |

| 20 | 3 | 1,183 | 31,459 | 4,732 | 0,393793 | 0,0446 | 0,003508 |

| 21 | 3 | 0,525 | 36,652 | 2,1 | 0,15 | 0,041 | 0,000579 |

| 22 | 3 | 0,6944 | 36,652 | 2,7776 | 0,198399 | 0,0411 | 0,000518 |

| 23 | 3 | 0,8944 | 36,652 | 3,5776 | 0,255542 | 0,0393 | 0,002122 |

| 24 | 3 | 1,183 | 36,652 | 4,732 | 0,337999 | 0,039 | 0,002494 |

| 25 | 3 | 0,525 | 41,888 | 2,1 | 0,13125 | 0,036 | 0,000493 |

| 26 | 3 | 0,6944 | 41,888 | 2,7776 | 0,173599 | 0,0359 | 0,000561 |

| 27 | 3 | 0,8944 | 41,888 | 3,5776 | 0,223599 | 0,0358 | 0,000634 |

| 28 | 3 | 1,183 | 41,888 | 4,732 | 0,295749 | 0,0341 | 0,002531 |

| 29 | 3 | 0,525 | 47,124 | 2,1 | 0,116666 | 0,0325 | 0,000193 |

| 30 | 3 | 0,6944 | 47,124 | 2,7776 | 0,154311 | 0,0324 | 0,000242 |

| 31 | 3 | 0,8944 | 47,124 | 3,5776 | 0,198755 | 0,031 | 0,00151 |

| 32 | 3 | 1,183 | 47,124 | 4,732 | 0,262888 | 0,0306 | 0,002071 |

Обозначим через [h]g допускаемое агротребованиями значение высоты гребня. Тогда должно соблюдаться условие:

(3.16)

На основании этого выражения можем записать:

(3.17)

Соответственно для расчета значения времени t1 выражение будет следующим

(3.18)

Используя формулу (3.17), выражение для расчета значения косинуса угла поворота, примет вид:

(3.19)

а значение угла поворота будет равным

(3.20)

Поставим выражения для t1 (3.18) и cosωt1 (3.19) в уравнение (3.13). Тогда

(3.21)

Из (3.21) легко получить выражение для расчета значений угловой скорости барабана которое запишется в виде:

(3.22)

С учётом вышеизложенного, необходимое число оборотов барабана определится из выражения:

(3.23)

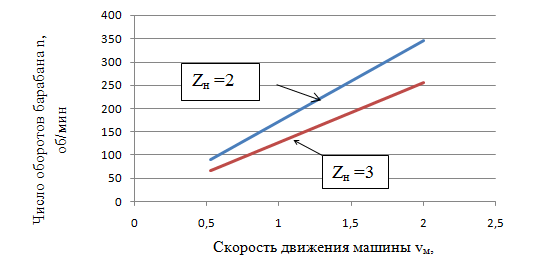

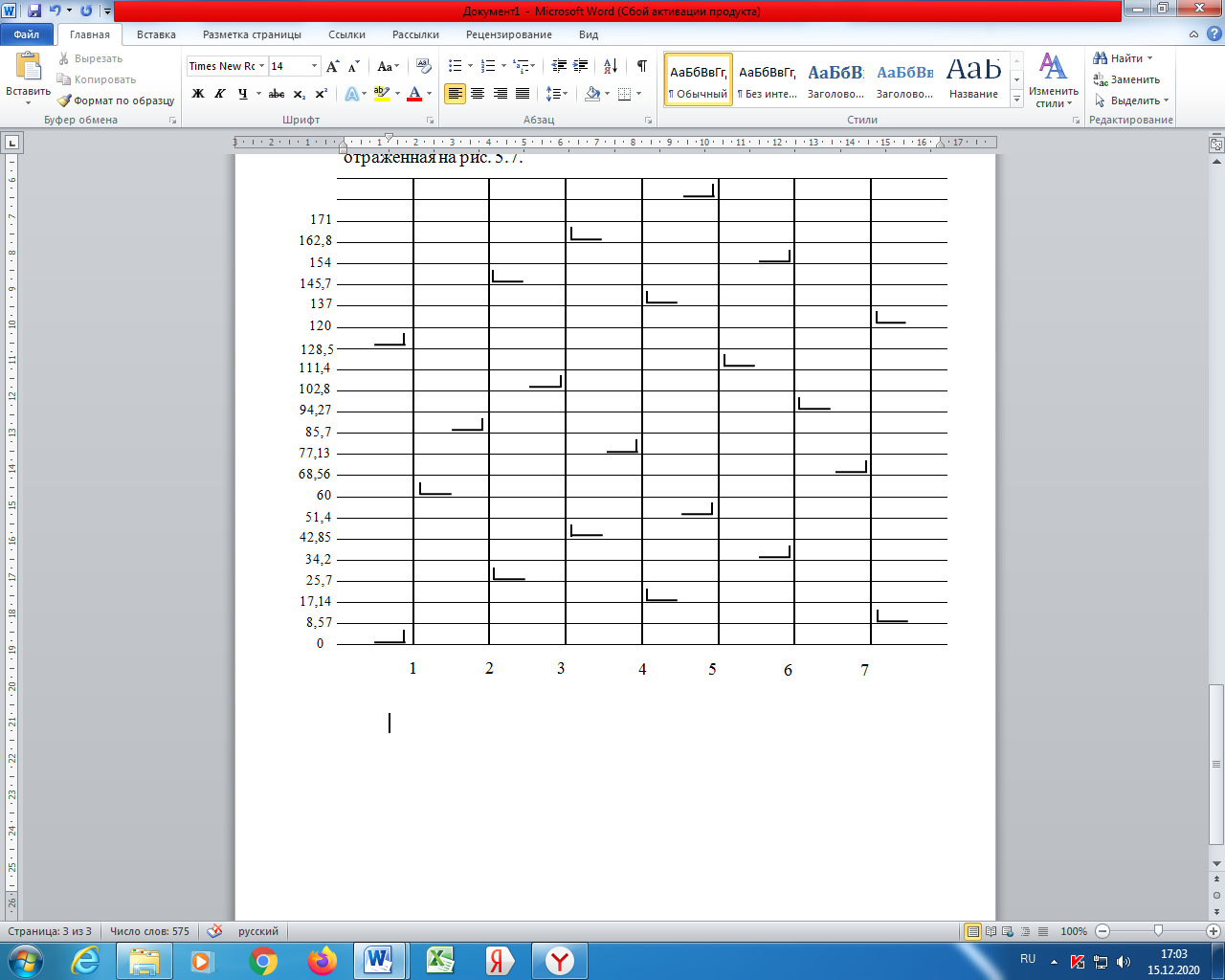

Выражение (3.23) было заложено в компьютер и по нему определились значения чисел оборотов барабана. Результаты расчётов представлены на рисунке 3.2.

Рисунок 3.2 — Зависимость числа оборотов барабана от поступательной скорости машины и числа ножей при высоте гребней 0,025м

Скорость движения машины vм, м/с

Подводя итог, можно заключить, что предложенная методика расчета высоты гребня, образующегося на дне борозды (формулы (3.15) и их решение) является довольно эффективной и ее применение не вызывает серьезных трудностей. Попытка упростить уравнение (3.15) путём разложения функции cosωt1 в ряд приводит к громоздким вычислениям, так как для получения приемлемого результата необходимо брать не менее трёх, а лучше четыре члена ряда. В противном случае при аргументе, соответствующем углу 70° и выше (особенно в промежутке от 80° до 90°) точность будет крайне низкой.

Показатель кинематического режима фрезы λ с точки зрения соответствия максимально допустимой высоте гребней можно легко получить из формулы (3.22). В этом случае она преобразуется в формулу, приведённую в учебнике Б.Г. Турбина или в книге Г.Н. Синеокова [36, 37]

(3.23а)

Графическая интерпретация формулы (3.23) для нашего случая приведена на рисунке 3.3.

Рисунок 3.3 — Зависимость показателя кинематического режима фрезы от скорости движения машины и числа ножей при высоте гребней 0,025м

Как видно из графиков высота гребней остаётся постоянной при постоянстве заданного кинематического режима. При радиусе барабана равном 0,25м и установке на каждой из его секций по 2 ножа, значение показателя кинематического режима должно быть λ=4,5. При установке 3-х ножей λ=3,45.

Подача на нож

При работе фрезы её барабан совершает n оборотов в минуту. Соответственно число оборотов барабана в секунду будет равным n/60. Если машина движется со скоростью νм (м/с), то один нож обработает этот участок n/60 раз. Если на секции барабана установлено z число ножей равное zн, то в итоге, подача на один нож составит:

Если выразить n через ω и умножить и разделить на R то формула примет вид:

(3.24)

или

(3.25)

Формула (3.25) приводится во всех учебных и справочных материалах содержащих вопросы теории фрез. Однако, большой интерес представляет собой формула (3.24), если вместо ω в неё подставить выражение (3.22). Тогда, выражение для расчёта подачи S примет вид:

(3.26)

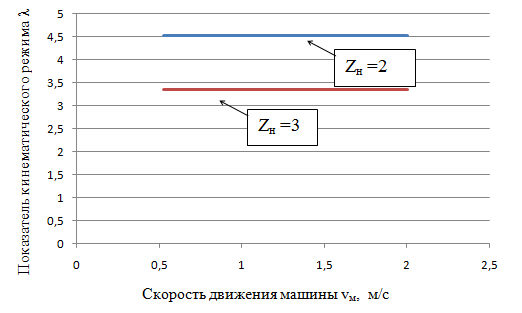

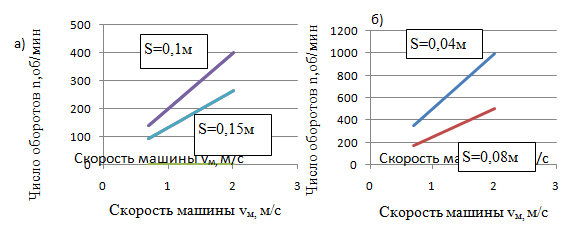

Расчёты показывают, что для нашего случая при Zн=2, значение составляет S=0,173м, а при Z=3 соответственно S=0,156м. Как видим, данные значения подачи превышают рекомендации [38, С. 37] согласно которым, на старопахотных почвах подача S должна быть S=0,1…0,15м, на задернелых S=0,04…0,08м. Тогда, при количестве ножей Zн=2, число оборотов барабана для случая работы фрезы на старопахотных почвах будет в соответствии с графиками рисунке 3.4а, а для задернелых почв — в соответствии с рисунком 3,4б.

а)

Рисунок 3.4 — Зависимость числа оборотов барабана от скорости движения машины и подачи при числе ножей на секции zн =2: а) – для старопахотных почв (S=0,1м и S=0,15м); б – для задернелых почв (S=0,04м и S=0,08м)

б)

Рисунок 3.5 — Зависимость числа оборотов барабана от скорости движения машины и подачи при числе ножей на секции zн =3: а) – для старопахотных почв (S=0,1м и S=0,15м); б – для задернелых почв (S=0,04м и S=0,08м)

Аналогично, при числе ножей барабана равном Zн=3 изменение числа оборотов барабана фрезы представлено на рисунке 3.5.

Как видно из графиков при количестве ножей на секции барабана Zн=2 подачу S=0,04…0,08м выдержать очень тяжело, а при Zн=3 значительно легче. При обработке залежи, скорость движения машины должна быть как можно меньшей, поэтому, заложив в конструкцию машины число оборотов барабана 300…450, мы вполне можем закрыть требуемый диапазон частот вращения.

3.2 Взаимодействие фрезерного барабана с камнями

Процесс взаимодействия фрезерного барабана с камнем является очень сложным, поэтому проанализировать его можно только с определенной долей приближенности, так как на практике могут встретиться самые разнообразные случаи удара ножа барабана о камни которые, в свою очередь, могут отличаться друг от друга формой, массой, глубиной залегания и т.д. Кроме того, камень находится в почве, которая может иметь различную плотность (например, залежь или старопахотная почва). Сам удар ножа барабана по камню может быть прямым или косым.

Подробный анализ всех этих случаев вряд ли может быть целесообразен и иметь высокую практическую и теоретическую значимость. Однако, анализ наиболее сложных и неблагоприятных случаев взаимодействия ножа с камнем имеет уже большое научно-практическое значение.

На наш взгляд, следует выделить два случая и проанализировать их подробно.

Случай 1. Взаимодействие ножа секции с массивным камнем который можно принять за неподвижное препятствие. Такие случаи в горной местности нередки. Так, ввиду небольшой величины плодородного слоя почвы, скальные выступы часто подходят близко к поверхности и если это место на поле не отмечено, происходит сильный удар барабана о выступ, что может сопровождаться поломкой ножей.

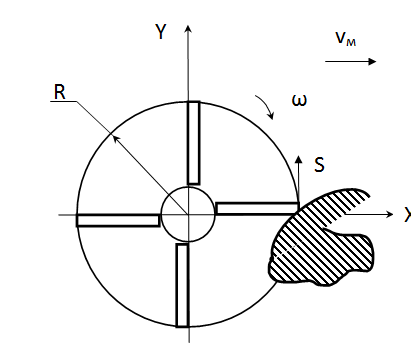

Попробуем получить теоретическую зависимость для расчёта ударных сил для подобного случая. Пусть барабан фрезы момент инерции которого равен Jв вращается с угловой скоростью ω и в определенный момент времени его нож ударяется о массивное неподвижное препятствие (рисунок 3.6).

Рисунок 3.6 — Схема к расчёту ударного импульса, возникающего при ударе ножа о неподвижное препятствие

Воспользуемся теоремой об изменении главного момента количества движения материальной системы в приложении к мгновенным силам. Для тела вращающегося вокруг неподвижной оси, теорема выражается формулой

(3.27)

где Jz – момент инерции тела относительно оси вращения. В нашем случае Jz=Jб;

ω1z, ω2z – угловая скорость вращения барабана до и после удара. Для рассматриваемого случая ω1z =ω; ω2z =0;

— момент ударного импульса от возникновения кратковременной силы удара.

Тогда, для нашего случая уравнение (3.27) запишется в виде

(3.28)

где S – возникший ударный импульс.

Из (3.28) находим

(3.29)

Если в (3.29) момент инерции барабана выразить через его радиус инерции, то будем иметь

(3.30)

где mб – масса фрезерного барабана.

С другой стороны для ударного импульса можем записать выражение:

(3.31)

где τ – время удара

Используя теорему о среднем будем иметь:

(3.32)

Подставим (3.32) в (3.30). Тогда,

(3.33)

По выражению (3.33) легко определить среднее значение силы удара.

Предположим, что осциллограмма силы удара имеет острый пик, т.е. треугольную форму. Тогда, площадь такой осциллограммы будет

(3.34)

Если (3.34) подставить в (3.32), то мы получаем, что Р=2Рср, то есть выражение для расчёта максимального значения силы удара будет:

(3.35)

Проведём ориентировочные расчёты. Пусть масса барабана фрезы равна mб=70кг. Радиус инерции барабана, необходимо определить экспериментально. Однако, для ориентировочных расчётов его равным радиусу диска на который крепятся ножи, приблизительно 0,09м. Время удара заимствуем из собственных исследований удара металлического стержня по бетону τ≈0,007с. Тогда, среднее значение силы удара:

а максимальное Р = 22486Н.

Как видно по результатам расчётов при ω=36,7с-1 среднее значение силы удара Рср≈11,2 кН, максимальное – Р = 22,5кН.

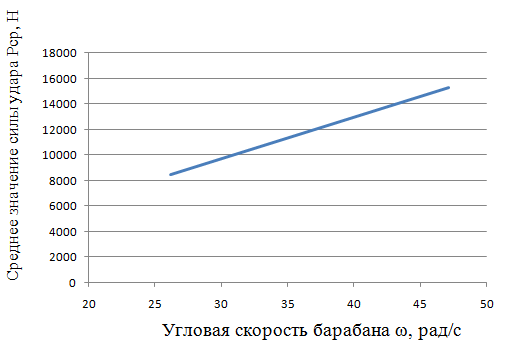

На рисунке 3.7 представлена приблизительная зависимость среднего значения силы удара фрезерного барабана о неподвижное препятствие от частоты вращения.

Рисунок 3.7 — Зависимость среднего значения силы удара барабана фрезы о неподвижное препятствие от угловой скорости барабана

Как видно из рисунка 3.7, между частотой вращения вала фрезы и ростом среднего значения силы удара барабана фрезы о неподвижное препятствие существует чёткая зависимость. При этом, в анализируемом диапазоне угловых скоростей вращения барабана (от 36,7 до 47,1 рад/с), среднее значение силы удара находится в диапазоне 8,2…15,6 кН.

В действительности, зависимость между частотой вращения барабана и силой удара ножей отличаться от приведённой на рисунке 3.7, так как с изменением частоты вращения наверняка будет изменяться и время удара.

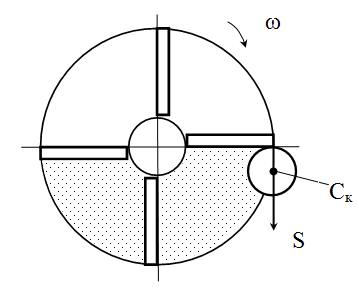

Случай 2. Во время удара барабана фрезы о камень происходит некоторое снижение угловой скорости барабана и далее барабан вращается вместе с камнем, протаскивая его через почву.

Это также очень серьёзный случай нагружения деталей машины и трансмиссии трактора, который может привести к выходу их из строя. Такой случай встречается на практике редко, но, как уже было сказано, он очень опасен.

Сам подобный процесс взаимодействия с камнем можно разбить на две стадии. В первой стадии происходит удар барабана о камень и приобретение последним скорости. Вторая стадия начинается после первой и во время неё камень протаскивается сквозь почву.

Рассмотрим эти стадии подробнее.

Стадия 1. Пусть мы имеем сложный случай удара, когда вектор ударного импульса проходит через центр тяжести камня, как это изображено на рисунке 3.8.

Рисунок 3.8 — Схема к расчёту скорости камня по окончании удара

ножом барабана фрезы

Пусть масса камня равна mк. Тогда, выражение для ударного импульса S испытываемого камнем будет:

(3.36)

где ν1,ν2 – скорости камня в начале и в конце удара.

Теорема об изменении главного момента количества движения применительно к барабану фрезы:

(3.37)

где ω1, ω2 – соответственно угловые скорости вращения барабана до и после удара.

Скорость приобретённая камнем ν2 равна изменившейся скорости движения барабана:

До удара скорость камня ν1 была равна 0. Тогда из (3.36) получим

(3.38)

Подставив (3.38) в (3.37) будем иметь:

откуда выражение для расчёта угловой скорости вращения барабана после удара примет вид:

(3.39)

Если в (3.39) подставить значение момента инерции барабана, выраженное через его радиус инерции, то будем иметь

(3.40)

На основании (3.40) выражение для расчёта скорости камня в конце удара

(3.41)

Стадия 2 – протаскивание камня через слой почвы сопровождается высокими значениями силы сопротивления действующей со стороны почвы на камень. Если камень имеет площадь Fк, то сила сопротивления Рк будет равна:

(3.42)

где Рд – динамическое давление со стороны почвы на камень;

kск – коэффициент учитывающий форму камня.

Для составления выражения (3.42) мы предположили, что почва является жидкостью с высокой плотностью. Тогда, выражение для расчёта динамического давления Рд будет

(3.43)

Подставив (3.43) в (3.42) получим:

(3.44)

Если предположить, что камень имеет форму близкую к круглой с радиусом Rк, тогда выражение (3.44) примет вид:

или

(3.45)

где — комплексный коэффициент сопротивления равный

(3.46)

Выражения (3.45) и (3.46) позволяют заключить, что сила сопротивления почвы перемещению в ней камней будет зависеть в наибольшей степени от квадратов скорости его движения и диаметра камня, что прямо пропорционально от плотности почвы.

Так как νк и ν2 в формулах (3.36)…(3.41) это одна и та же величина, то с учётом вышеизложенного сила сопротивления перемещению камня определится из выражения:

(3.47)

Выражение (3.47) позволяет рассчитать силу, которую необходимо приложить к камню и возникающую после удара ножом фрезерного барабана.

Численные расчёты показывают, что формула (3.47) обеспечивающая получение заниженных значений. Поэтому очевидно, для расчёта сопротивления движению камня следует воспользоваться значениями твёрдости почвы, которые приведены в литературе. Согласно исследованиям украинских учёных, твёрдость почв на глубине 5см колеблется в пределах 7…14 кгс/см2, а на глубине 15 см – 22…34 кгс/см2. Применять фрезу для разделывания залежи содержащей, пусть даже небольшие камни, не следует, так как подобная эксплуатация машины вызывает нагрузки её деталей и деталей трансмиссии трактора. Тогда, мы можем ограничиться значением твёрдости почвы приблизительно равным q=22 кгс/см2. Сила сопротивления камня, в этом случае, определиться по формуле

(3.48)

или, если камень округлой формы

(3.49)

В случае если сила сопротивления при протаскивании камня равна силе удара возникающей при ударе барабана о неподвижную поверхность, то соответствующее значение диаметра камня будет:

(3.50)

Расчёты показывают, что в этом случае, нож фрезы может протаскивать камень диаметром 0,07м.

Следует отметить ещё одну разновидность данного случая, которая имеет место быть на практике. В большинстве своём при ударе ножа фрезы о камень происходит выворачивание последнего. Это обусловлено тем, что вектор ударного импульса действующего на камень, проходит не через центр тяжести последнего. В результате образуется момент, выворачивающий камень из твёрдого слоя почвы. Затем ножи ещё раз могут нанести удар, по камню выбрасывая его из зоны действия ножей. Таким образом, при проектировании фрезы крайне важно заложить в конструкцию два предохранительных устройства. Первое устройство – общее для всей машины и может быть предназначено для отключения фрезерного барабана от узлов привода машины или сразу от вала отбора мощности трактора. Второе устройство монтируется на каждой секции барабана и отключает секцию при силе сопротивления действующей на нож секции допускаемого значения.

3.3 Мощностной баланс фрезы

Не каменистые почвы. Существует несколько вариантов расчёта мощности необходимой для фрезерования почвы, но в большинстве своём они все содержат следующие затраты:

(3.51)

где Nn – затраты мощности на перемещение машины;

Nnp – потери мощности в приводе фрезы;

Nр – затраты мощности на резание почвы;

Nо – мощность, затрачиваемая на отбрасывание почвы.

Затраты мощности на перекатывание целесообразно рассчитывать по формуле, приведённой в книге Г.Н. Синеокова [36]

(3.52)

где μ – коэффициент перекатывания;

Qz – вертикальная нагрузка на опорные колёса фрезы;

Rx – горизонтальная составляющая сопротивления почвы внедрению ножа.

Значение Rx определяется из выражения:

(3.53)

Р0 – проекция реакции почвы Rn на касательную, проведенную к окружности барабана и проведенную через лезвие барабана;

α – угол поворота вала барабана заключённый между горизонталью и радиусом барабана, проведённым к точке вхождения ножа в почву;

ψ1— угол между реакцией почвы Rn и касательной к окружности барабана в точке вхождения лезвия ножа в почву.

Окружное усилие Ро

(3.54)

где А‘ – удельная работа затрачиваемая на фрезерование.

В – ширина захвата фрезы.

По рекомендациям профессора Г.Н. Синеокова [36] удельную работу на фрезерование можно определить по формуле:

(3.55)

Формула (3.55) была получена профессором Г.Н. Синеоковым на основании работ Г. Бернацкого. В ней С – это коэффициент пропорциональности С=3…5 для старопахотных почв при глубине обработки а ≤10см. Коэффициент k – удельное сопротивление корпуса плуга при пахоте.

Таким образом, формулы (3.53, 3.54 и 3.55) позволяют произвести расчёт фактически двух членов формулы (3.51), так как формула (3.55) учитывает и динамическую работу на отбрасывание стружки.

Провести расчёт по выше приведённым формулам для случая обработки почв на глубину а ≥0,1м не представляется возможным из-за недостатка данных, поэтому, на наш взгляд целесообразнее воспользоваться рекомендациями, изложенными в справочной литературе (38).

Согласно ним, мощность затрачиваемая на резание почвы определяется по формуле:

(3.56)

где Р – удельное сопротивление деформации почвы;

b,a – размеры отрезаемой стружки;

zнс – суммарное число ножей на барабане фрезы.

Мощность на отбрасывание стружки определяется по формуле:

(3.57)

где kо – коэффициент отбрасывания, зависящий от формы ножа;

Qnc – секундный вес отбрасываемой почвы.

Затраты мощности на привод фрезы можно определить если сумму затрат мощности на резание и отбрасывание разделить на КПД привода ηпр, значение которого легко посчитать зная кинематическую схему привода.

Формулу (3.57) можно переписать, выразив в ней вес отбрасываемой почвы следующим образом:

(3.58)

где ρn – объёмная плотность почвы, принимаем 1700 кг/м3.

КПД привода можно рассчитать по формуле:

(3.59)

где — соответственно кпд: карданной передачи, конической зубчатой передачи, цилиндрической зубчатой передачи, цепной передачи;

nк, nкон.п, nцзп, nцп – соответственно количество: карданных передач, конических зубчатых передач, цилиндрических зубчатых передач, цепных передач.

Тогда потери мощности в приводе:

(3.60)

Произведём численные расчёты баланса мощности фрезы.

Исходные данные: масса фрезы m=470кг; коэффициент перекатывания μ=0,1; горизонтальная составляющая сопротивления ножей Rx≈0; количество ножей на диске фрезы zн=2; 3; соответственно при 7 дисках с ножами суммарное количество ножей будет zнс=28; 42; ширина ножа b=0,08м; скорость движения машины Vм = 1,89; 2,5; 3,22; 4,26км/ч; число оборотов барабана n=250; 300; 350; 400 об/мин.

Перед тем как приступить к расчётам, воспользуемся таблицей 6 (Клёцкин М.И.) [38] и произведём расчёт коэффициентов полинома второй степени зависимости значения коэффициента удельного сопротивления резанию kр от подачи S на один зуб фрезы. Для расчётов имеем:

— значение подачи S=0,025; 0,05; 0,075; 0,1; 0,125 м;

— значение коэффициента kр=0,149; 0,089; 0,068; 0,064; 0,066 МПа.

Воспользуемся программой on-line калькулятора приведённой на сайте www.mathhelpplanet.com [39]. Тогда, для тяжёлой супеси получим следующее уравнение аппроксимации

(3.61)

Коэффициент корреляции между S и kр составил Rкор=0,9893. Фактическое значение критерия Фишера Ffakt=45,8; табличное Ftabl=19.

Результаты расчётов приведены в таблице 3.2. Как видно из таблицы при количестве ножей на диске zн=2; числе оборотов барабана n = 250 об/мин и скорости движения машины Vм=1,89 км/ч, подача на нож S составила 0,063м, мощность резания почвы Np=8,36 кВт, мощность на отбрасывание No=2,91 кВт.

При скорости машины Vм=3,22 км/ч значение подачи возрастает до S=0,107м затраты мощности на резание возрастают на 27% и составляют Np=10,6 кВт, затраты мощности на отбрасывание почвы возрастают на 16,9% и составляют No=4,94 кВт.

При дальнейшем увеличении скорости машины до 4,26 км/ч подача увеличивается на 0,035м и составила S=0,142м. Затраты же мощности резания почвы возрастают почти в 2 раза с 10,61 до 21 кВт, а мощность на отбрасывание почвы возрастает на 32,5% с 4,94 до 6,55 кВт.

Таким образом, расчёты показывают, что в диапазоне изменения поступательных скоростей машины приводящих к изменению подачи в пределах Sϵ[0,05…0,1] м затраты мощности на резание и отбрасывание почвы возрастают не столь существенно, как при изменении подачи в диапазоне Sϵ[0,1…0,15] м.

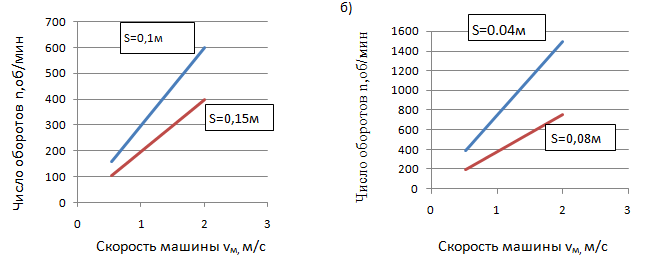

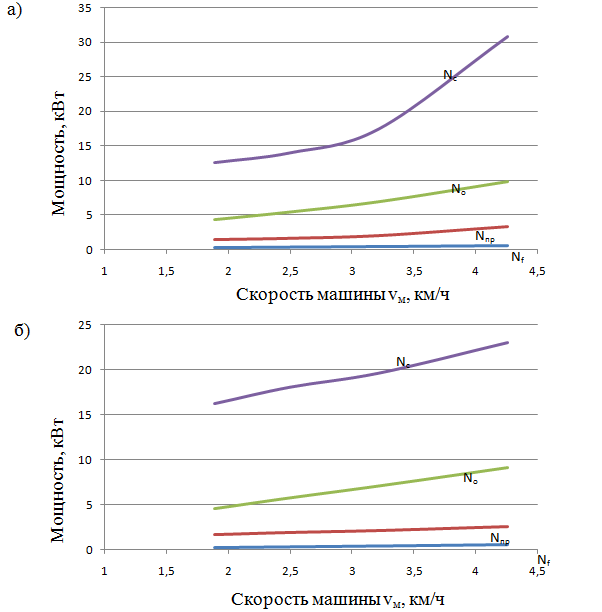

Данное положение хорошо проиллюстрировано на графиках (рис.3.9а), построенных по результатам расчёта.

Таблица 3.2 — Результаты расчета баланса мощности фрезы в зависимости от скорости движения машины, числа оборотов барабана и количества ножей при плотности грунта 1700 кг/м3 , массе машины 470 кг, глубине фрезерования 0,18м и коэффициенте сопротивления перекатыванию машины µ=0,1

| №

п/п |

Число

ножей Zн |

Число

ножей Zнс |

Число

обор. n, об/мин |

Скор.

машины vм, км/ч |

Знач-е

подачи S, м |

Знач-е

коэфф-та kр |

Затраты мощности, кВт | ||||

| на рез-е

Nр |

отбр-е

Nо |

в приводе

Nпр |

перек-е

Nf |

Сумм-е

Nc |

|||||||

| 1 | 2 | 28 | 250 | 1,89 | 0,063 | 0,079 | 8,36 | 2,91 | 1,13 | 0,24 | 12,64 |

| 2 | 2 | 28 | 250 | 2,5 | 0,083 | 0,062 | 8,65 | 3,83 | 1,25 | 0,32 | 14,05 |

| 3 | 2 | 28 | 250 | 3,22 | 0,107 | 0,059 | 10,61 | 4,94 | 1,56 | 0,41 | 17,52 |

| 4 | 2 | 28 | 250 | 4,26 | 0,142 | 0,088 | 20,99 | 6,55 | 2,75 | 0,55 | 30,84 |

| 5 | 2 | 28 | 300 | 1,89 | 0,053 | 0,092 | 9,83 | 4,22 | 1,41 | 0,24 | 15,7 |

| 6 | 2 | 28 | 300 | 2,5 | 0,069 | 0,072 | 10,02 | 5,5 | 1,55 | 0,32 | 17,39 |

| 7 | 2 | 28 | 300 | 3,22 | 0,089 | 0,06 | 10,77 | 7,09 | 1,79 | 0,41 | 20,06 |

| 8 | 2 | 28 | 300 | 4,26 | 0,118 | 0,064 | 15,22 | 9,4 | 2,46 | 0,55 | 27,63 |

| 9 | 2 | 28 | 350 | 1,89 | 0,045 | 0,104 | 11,01 | 5,7 | 1,67 | 0,24 | 18,62 |

| 10 | 2 | 28 | 350 | 2,5 | 0,06 | 0,082 | 11,57 | 7,59 | 1,92 | 0,32 | 21,4 |

| 11 | 2 | 28 | 350 | 3,22 | 0,077 | 0,066 | 11,95 | 9,75 | 2,17 | 0,41 | 24,28 |

| 12 | 2 | 28 | 350 | 4,26 | 0,101 | 0,058 | 13,78 | 12,78 | 2,66 | 0,55 | 29,77 |

| 13 | 2 | 28 | 400 | 1,89 | 0,039 | 0,115 | 12,06 | 7,37 | 1,94 | 0,24 | 21,61 |

| 14 | 2 | 28 | 400 | 2,5 | 0,052 | 0,093 | 13 | 9,82 | 2,28 | 0,32 | 25,42 |

| 15 | 2 | 28 | 400 | 3,22 | 0,067 | 0,074 | 13,33 | 12,66 | 2,6 | 0,41 | 29 |

| 16 | 2 | 28 | 400 | 4,26 | 0,089 | 0,06 | 14,35 | 16,81 | 3,12 | 0,55 | 34,83 |

| 17 | 3 | 42 | 250 | 1,89 | 0,042 | 0,11 | 11,64 | 2,91 | 1,46 | 0,24 | 16,25 |

| 18 | 3 | 42 | 250 | 2,5 | 0,056 | 0,087 | 12,28 | 3,87 | 1,62 | 0,32 | 18,09 |

| 19 | 3 | 42 | 250 | 3,22 | 0,072 | 0,069 | 12,52 | 4,98 | 1,75 | 0,41 | 19,66 |

| 20 | 3 | 42 | 250 | 4,26 | 0,095 | 0,058 | 13,89 | 6,57 | 2,05 | 0,55 | 23,06 |

| 21 | 3 | 42 | 300 | 1,89 | 0,035 | 0,123 | 13,02 | 4,18 | 1,72 | 0,24 | 19,16 |

| 22 | 3 | 42 | 300 | 2,5 | 0,046 | 0,103 | 14,33 | 5,5 | 1,98 | 0,32 | 22,13 |

| 23 | 3 | 42 | 300 | 3,22 | 0,06 | 0,082 | 14,88 | 7,17 | 2,21 | 0,41 | 24,67 |

| 24 | 3 | 42 | 300 | 4,26 | 0,079 | 0,064 | 15,29 | 9,44 | 2,47 | 0,55 | 27,75 |

| 25 | 3 | 42 | 350 | 1,89 | 0,03 | 0,134 | 14,18 | 5,7 | 1,99 | 0,24 | 22,11 |

| 26 | 3 | 42 | 350 | 2,5 | 0,04 | 0,114 | 16,09 | 7,59 | 2,37 | 0,32 | 26,37 |

| 27 | 3 | 42 | 350 | 3,22 | 0,051 | 0,095 | 17,09 | 9,68 | 2,68 | 0,41 | 29,86 |

| 28 | 3 | 42 | 350 | 4,26 | 0,068 | 0,073 | 17,51 | 12,91 | 3,04 | 0,55 | 34,01 |

| 29 | 3 | 42 | 400 | 1,89 | 0,026 | 0,143 | 14,99 | 7,37 | 2,24 | 0,24 | 24,84 |

| 30 | 3 | 42 | 400 | 2,5 | 0,035 | 0,123 | 17,36 | 9,92 | 2,73 | 0,32 | 30,33 |

| 31 | 3 | 42 | 400 | 3,22 | 0,045 | 0,104 | 18,87 | 12,75 | 3,16 | 0,41 | 35,19 |

| 32 | 3 | 42 | 400 | 4,26 | 0,059 | 0,083 | 19,74 | 16,72 | 3,65 | 0,55 | 40,66 |

Если увеличить количество односторонних ножей, закрепляемых на диске фрезы с двух до zн=3, то мы получаем небольшое увеличение суммарной мощности в диапазоне скоростей движения машины 2,5…3,2 км/ч. При скорости же Vм=4,26 км/ч увеличение количества ножей приводит к снижению потребляемой мощности с 30,8 до 23,06 кВт, что существенно (рис.3.9б). Число оборотов барабана n=400 об/мин может быть использовано только в исключительных случаях, но в целом его можно не закладывать в конструкцию машины при работе в рассматриваемом диапазоне скоростей.

Рисунок 3.9 — Мощностной баланс почвообрабатывающей фрезы при различных скоростях движения, числе оборотов барабана n=250 об/мин, при числе односторонних ножей на диске: а) Zн =2; б) Zн =3

Подобное число оборотов барабана можно использовать только при более высоких скоростях движения машины.

Числа оборотов вращения барабана 300 и 350 об/мин при скоростях движения машины 2,5…3,22 км/ч обеспечивают значение подачи на нож S=0,046…0,072 м. Однако, насколько такое сочетание выглядит рациональным можно судить только на основании экспериментальных исследований, оценивая качество обработки почвы.

Таким образом, наиболее рациональной конструкцией является почвенная фреза с количеством односторонних ножей на диске zн=3 и показателем кинематического режима работы λ=5,54…9,5.

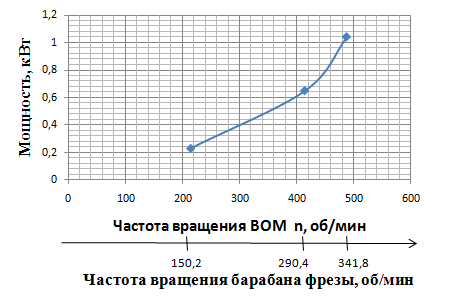

Почвы с встречающимися камнями. Общие затраты мощности при обработке почвы с встречающимися камнями рациональнее всего отражать коэффициентом, который в целом учитывал бы и затраты мощности от ударных воздействий, протаскивание в почве камней, отбрасывание почвы с камнями. Тогда, если обозначить коэффициент увеличения мощности из-за каменистости kк, то можем записать:

(3.61a)

где Nфк – мощность потребляемая фрезой при работе на каменистых почвах;

kк – коэффициент, учитывающий возрастания мощности фрезерования из-за наличия камней.

Значения kк необходимо определить на основании многочисленных полевых исследований.

Определенный интерес представляет собой изучение мгновенной мощности, которая резко возрастает при взаимодействии ножа фрезы с камнем.

Изменение угловой скорости вращения барабана в результате удара о камень определяется по формуле (3.40). Расчеты показывают, что величина угловой скорости вращения барабана после удара о камень небольшой массы довольно значительна, хотя на практике мы часто наблюдаем значительное замедление вращения барабана. На наш взгляд это связано со значительным сопротивлением протаскиванию камня.

Пусть трактор движется по ровному полю равномерно. Тогда мощность его двигателя Nд будет расходоваться на преодоление сопротивлений в трансмиссии (Nтр), сопротивлений перемещению трактора (Nfт) и работу с фрезой Nф, то есть:

(3.62)

Если номинальная мощность двигателя равна Nен, то ее разность с текущим значением Nе определяет запас мощности Nз, то есть:

(3.63)

Этот запас мощности можно израсходовать на преодоление сопротивления камня, то есть:

(3.64)

Приравняв правые части выражений (3.64 и 3.63) найдем значение угловой скорости вращения барабана при протаскивании:

(3.65)

при Рк ˃ 0; ω2 ˂ ω1

Таким образом, формула (3.65) позволяет ориентировочно определить значение угловой скорости барабана при протаскивании камня.

Выводы

1. Разработаны аналитические зависимости для расчета частоты вращения барабана фрезы и подачи в зависимости от числа ножей на диске, радиуса барабана, поступательной скорости машины и допускаемой высоты гребней. Установлено, что при скорости движения машины до 1,2 м/с и числе ножей на диске zн=3 частота вращения вала барабана должна быть не менее 150 об/мин, а для обеспечения подачи S=0,04…0,08 м число оборотов барабана должна находиться в диапазоне n = 250…300 об/мин.

2. Исследован процесс взаимодействия барабана фрезы с камнями в результате, которого получены выражения для расчета максимального и среднего значения силы удара, ударного импульса, скорости барабана после удара.

3. Проанализирован мощностной баланс фрезы предназначенной для каменистых почв и получено выражение для расчета угловой скорости вращения барабана при протаскивании камня.

4. На основании проведенного комплекса расчетов определены рациональные значения кинематического режима работы, обеспечивающие в исследуемом диапазоне скоростей движения машины запас мощности, необходимый для преодоления сопротивлений, возникающих при взаимодействии ножей барабана с камнями. По результатам расчета λ=5,54…9,5.

4 Экспериментальные исследования

4.1 Усилие срабатывания предохранительного устройства

4.1.1 Предохранительное устройство с упругими элементами из резины

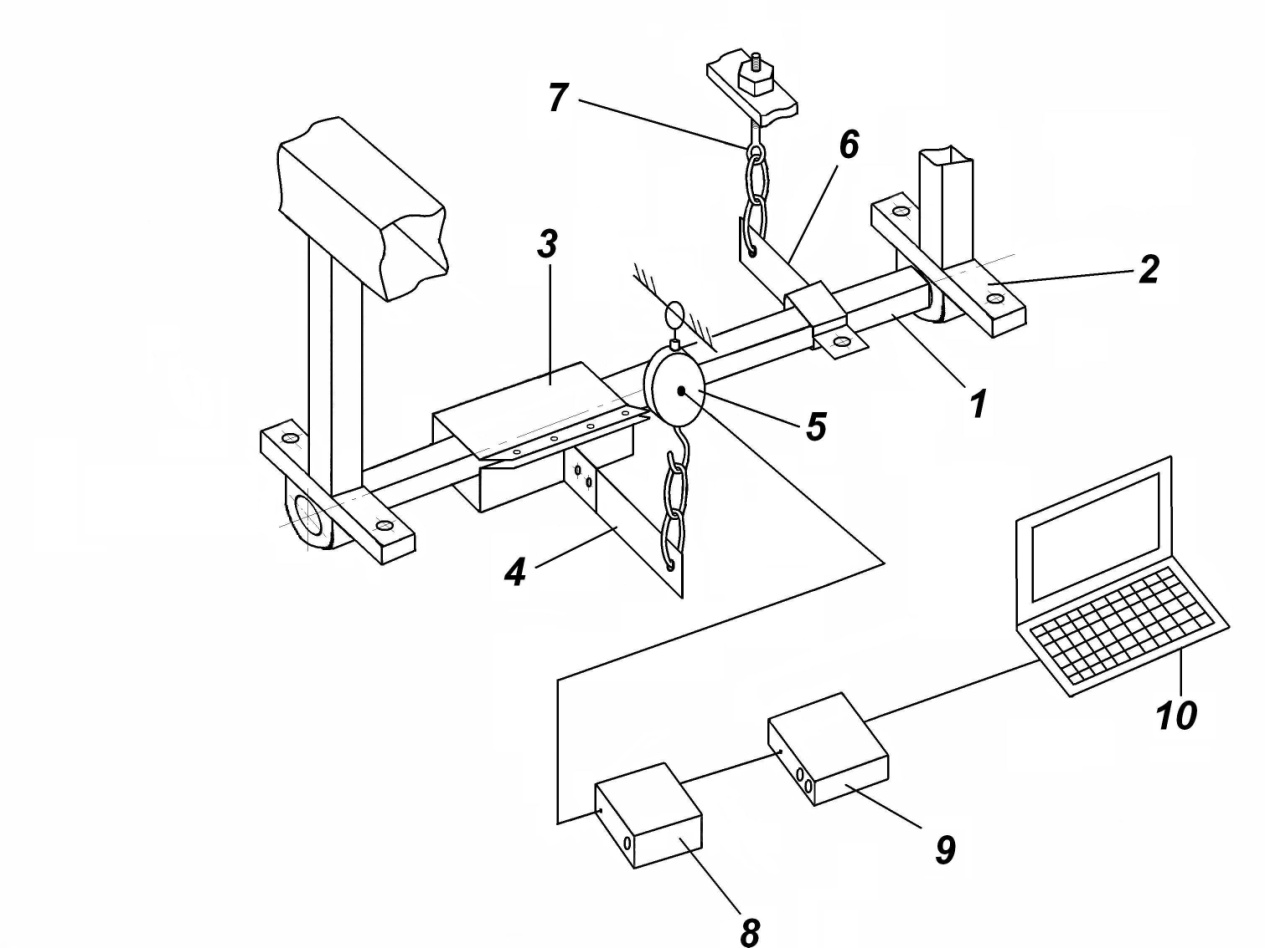

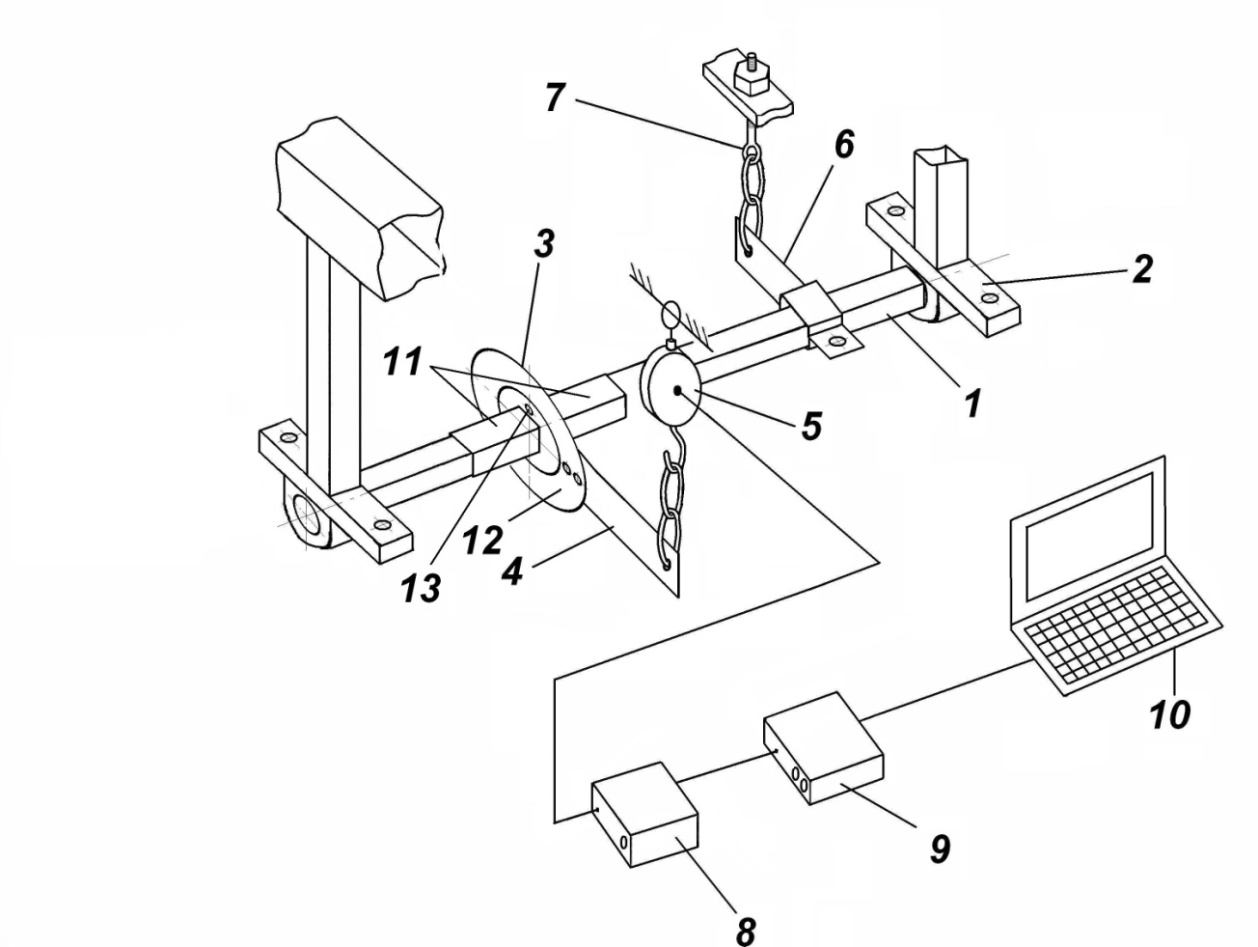

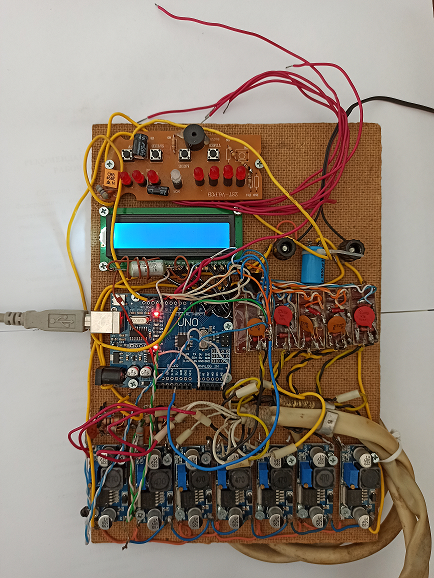

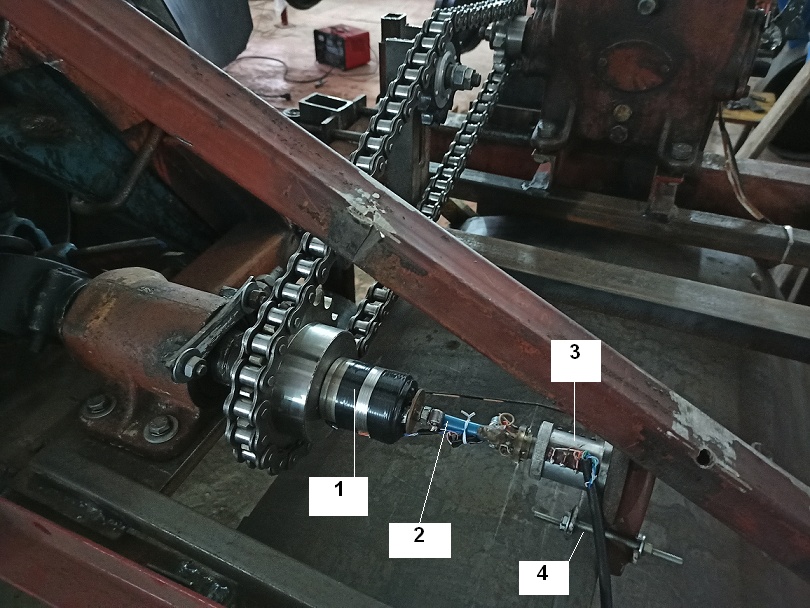

Методика опытов. Определение усилия срабатывания предохранительного устройства производили тензометрическим методом, для чего была собрана установка, схема которой изображена на рисунке 4.1.

Рисунок 4.1 — Схема стенда по определению усилия срабатывания с упругими элементами из резины

Квадратный вал 1 фрезы закреплен в подшипниковых узлах 2 рамы установки. На вал 1 одет корпус секции 3, к горизонтальному кронштейну, которого прикреплена пластина 4, имитирующая нож. Пластина 4 соединена цепью с тензометром 5, шарнирно подвешенным к раме установки. Для проворачивания вала на него одевается рычаг 6, шарнирно соединенный с винтовой парой 7. Тензометр 5 соединен шиной с усилителем Zet 411 и аналого-цифровым преобразователем Zet 210. Последний, в свою очередь, соединен с ноутбуком с загруженным в него программным обеспечением Zetlab.

Опыты проводились следующим образом. Так как корпус секции состоит из двух половин (см. главу 2), то после монтажа болты и стягивающие половинки закручиваются до момента, когда секция перестает свободно прокручиваться на валу 1. После этого болты закручиваются на один оборот. Так как шаг резьбы составляет 1,25 мм, то перемещение одной половинки относительно другой, а следовательно и сжатие упругих элементов равно шагу. Затем все болты вкручивались еще на один оборот и опыт повторялся. Так продолжалось до момента, когда предохранительная система уже переставала срабатывать.

Общий вид стенда изображен на рисунке 4.2.

Рисунок 4.2 — Общий вид стенда для определения момента срабатывания предохранительного устройства

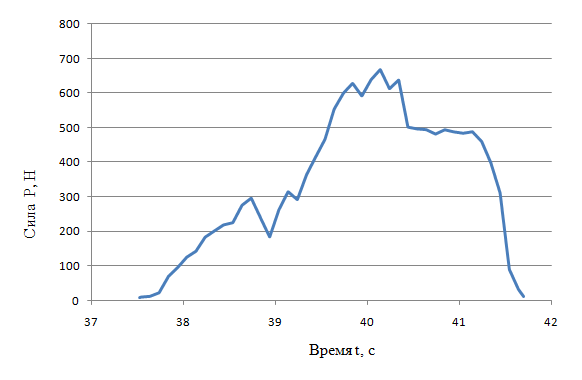

Результаты опытов. Практически все записанные осциллограммы имели вид, аналогичный, изображенному на рисунке 4.3.

Как видно из рисунка 4.3, прикладываемая к валу сила первоначально возрастает до критического значения. Затем, закругленная грань вала перестает раздвигать половинки секции и горизонтальная планка на диаграмме означает, что закругленная грань вала находится вблизи вертикального положения, после прохода которого, прикладываемая нагрузка стремительно падает.

На рисунках 4.3 и 4.4 затраты времени на проведение опыта отражены на горизонтальной оси координат. Как видно из рисунка они довольно значительны. Это связано с тем, что при таком сжатии половинок корпуса 3 (рисунок 4.1) значительно возрастают упругие деформации всех нагруженных деталей.

Умножив значения силы срабатывания предохранителя на расстояние от точки крепления цепи тензометра к пластине 4 (рисунок 4.1) до оси вала 1 найдем соответствующее значение момента срабатывания.

Вычислив средние значения момента срабатывания, по всем повторностям сведем полученные результаты в таблицу 4.1.

Рисунок 4.3 — Осциллограмма изменения силы при повороте вала фрезы и приложенной к валу в начале регулировки на плече 0,25м

Время t, с

Рисунок 4.4 — Осциллограмма изменения силы при повороте вала фрезы и приложенной к валу на плече 0,25м при затяжке болтов на 3,75мм

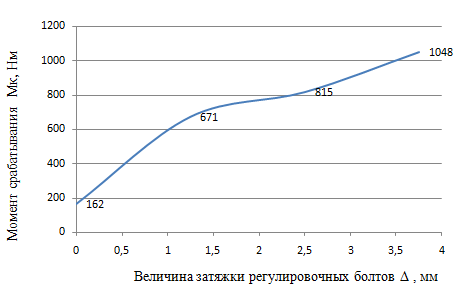

Рисунок 4.5 — Зависимость момента срабатывания предохранителя от величины затяжки регулировочных болтов

Таблица 4.1 — Средние значения момента срабатывания предохранителя при различных значениях затяжки болтов

| №

п/п |

Затяжка болта,

Δ l, мм |

Крутящий момент

Мк, Нм |

| 1 | 0 | 162 |

| 2 | 1,25 | 671 |

| 3 | 2,5 | 815 |

| 4 | 3,75 | 1048 |

По результатам таблицы 4.1 построен график (рисунок 4.5) отражающий зависимость момента срабатывания от величины вкручивания регулировочных болтов.

Как видно из таблицы 4.1 и рисунка 4.5 предложенный предохранитель имеет широкий диапазон регулировки момента срабатывания, что, несомненно, является его достоинством. Однако трудность поиска конструктивного решения герметизации предохранителя послужило причиной временного отказа от этой конструкции.

4.1.2 Предохранительное устройство со срезными болтами

Методика опытов. Эксперименты проводили на той же установке, на которой проводилось изучение предохранительного устройства с упругими элементами из резины.

На квадратный вал 1 стенда (рисунок 4.6) одевали кронштейн 11, каждый из которых представлял собой квадратную трубу, сваренную с диском с квадратным отверстием. Между двумя кронштейнами 11 на вал 1 одевался диск секции 12 с закрепленным на ней ножом 4. Правый и левый кронштейн 11 стягивались между собой срезными болтами 13, которые проходили через отверстия в дисках кронштейна и диске 12.

Опыты проводились следующим образом. После сборки секции, нагружали вал 1 путем его поворота посредством кронштейна 6 и регулировочной тяги 7. Прикладываемая нагрузка фиксировалась при помощи тензометра 5, усилителя 8 марки Zet 411, аналого-цифрового преобразователя 9 марки Zet 210 и ноутбука 10. Считывание силы с тензометра проводилось с частотой 1000 раз в секунду.

Рисунок 4.6 — Схема стенда по определению усилия срабатывания

предохранителя секции со срезными болтами

Изучались различные варианты фиксации диска 12 между дисками кронштейнов 11. Для этого применялись различные сочетания болтов диаметром 6 и 8 мм, изготовленных из стали 20. Выбор стали 20 был сделан из соображений наличия в этом случает возможности увеличения прочности болтов при сохранении их размеров за счет перехода к более углеродистым сталям. Опыты проводили в трехкратной повторности.

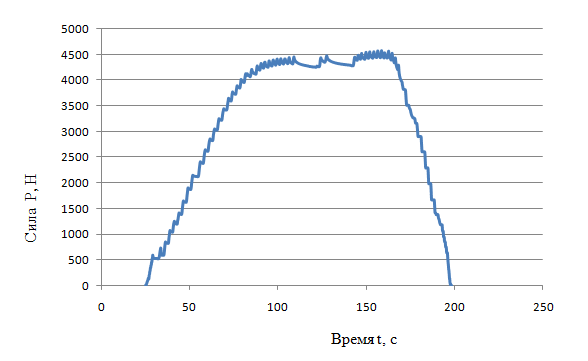

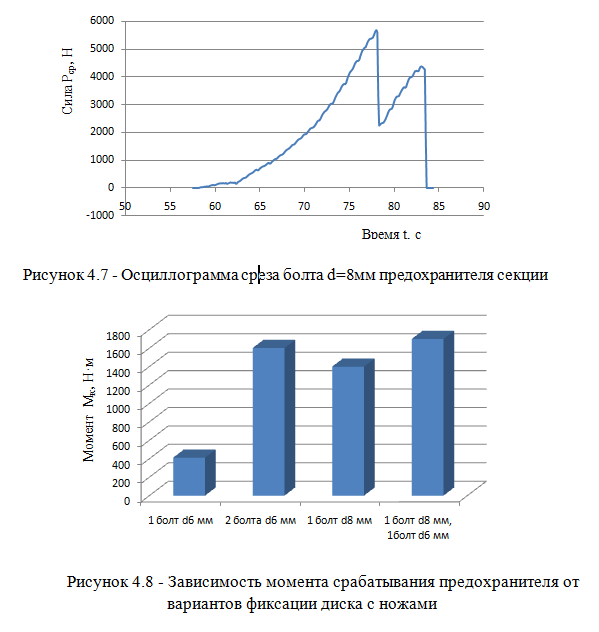

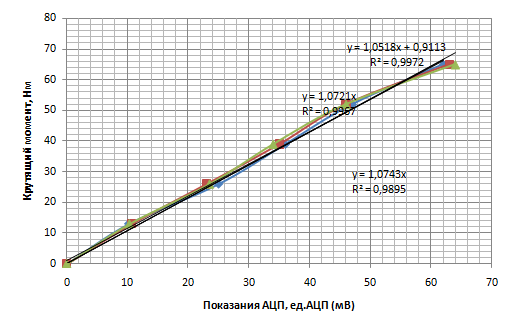

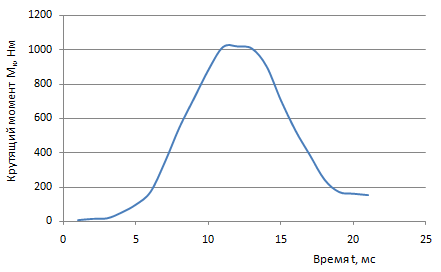

Результаты опытов. В таблице 4.2 приведены средние значения крутящего момента на валу при которых наступал срез, а на рисунке 4.7 одна из осциллограмм.

Как видно из таблицы 4.2, в ходе проведения экспериментов имели место существенные различия между различными вариантами. Так, например, вариант крепления диска одним срезным болтом d = 8 мм имел момент срабатывания ниже, чем вариант крепления диска двумя болтами d = 6 мм. На наш взгляд, столь существенное различие между вариантами обусловлено существенным влиянием сил трения.

Таблица 4.2 — Средние значения момента срабатывания предохранителя

секции фрезы на срезных болтах

| №

п/п |

Вариант крепления диска с ножами | Среднее значение крутящего

момента Мк, Нм |

| 1

2 3 4 5 |

1 болт d = 6 мм

2 болта d = 6 мм 1 болт d = 8 мм 1 болт d = 8 мм и 1 болт d = 6 мм 2 болта d = 8 мм |

412,5

1602 1405 1702 1854 |

При установке двух болтов диск обжимается равномерно со всех сторон, что и способствует увеличению значения крутящего момента необходимого для среза.

В связи с этим, нами было отдано предпочтение креплению с двумя болтами d = 8 мм. Первоначально, может показаться, что они обеспечивают слишком высокое значение момента необходимого для их среза. Однако, во время работы машины ножи каждой секции встречаются в почве с мелкими камнями, в результате чего имеет место расшатывание болтовых соединений и появление зазоров в сопрягаемых деталях. Это обстоятельство значительно снижает влияние сил трения на величину прикладываемого момента и делает более значимыми такие параметры как площадь поперечного сечения болтов и характеристики материала, из которого они изготовлены.

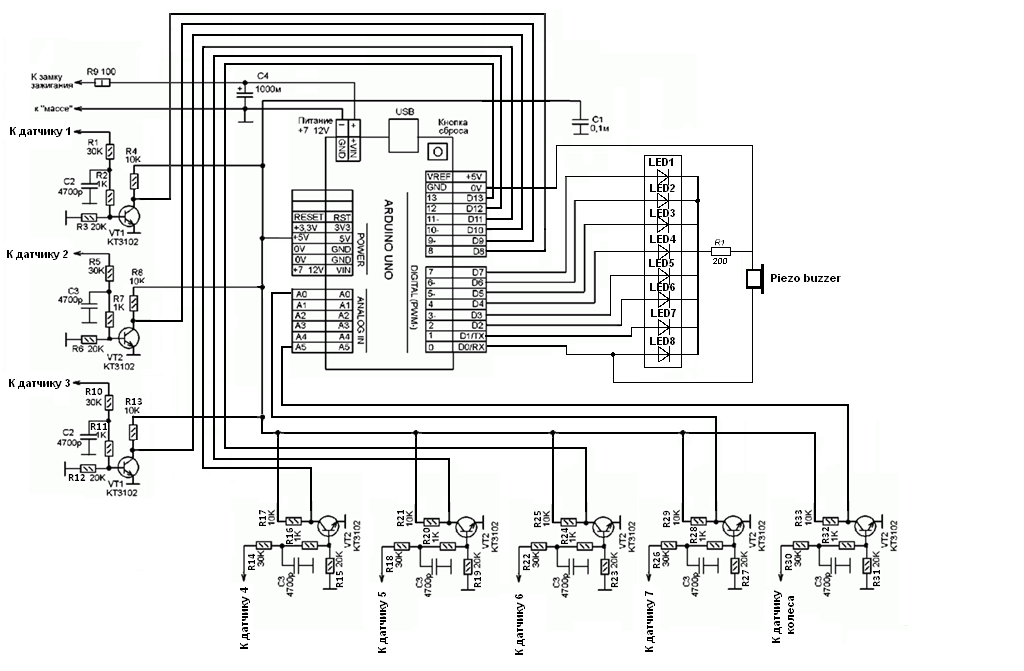

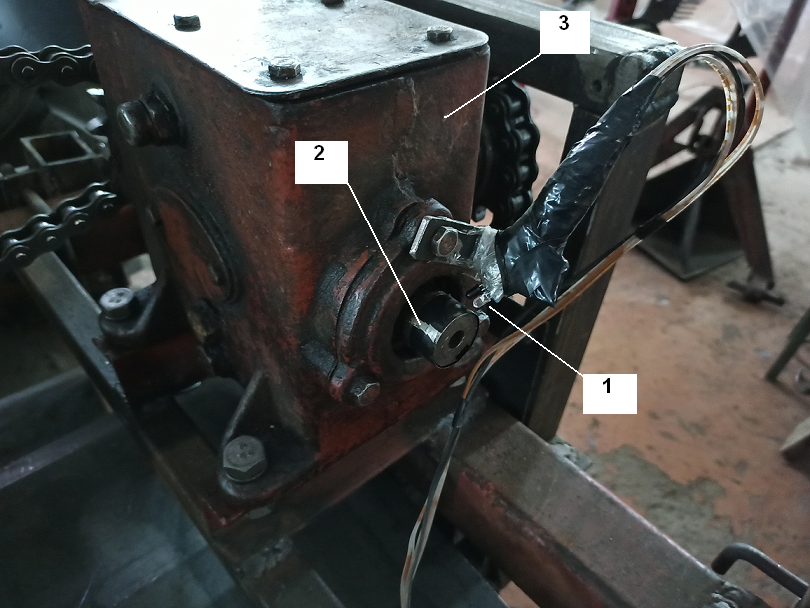

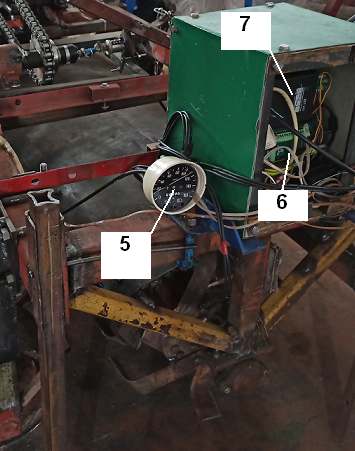

4.2 Система сигнализации срабатывания секций.

Схема системы сигнализации. Принцип работы системы сигнализации был описан в главе 2. Однако, в ходе ее изготовления в ее схему был внесен ряд изменений. При испытании первых образцов системы сигнализации имело место ложное срабатывание датчиков системы, в связи с чем один из ножей секции мы стали оснащать дополнительным вертикальным ножом.

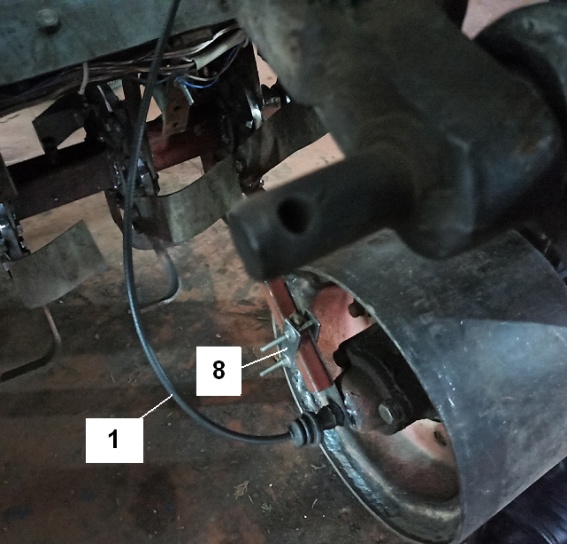

Схема содержит: ножи фрезы 1 (рисунок 4.9), закрепленные на дисках секций 2, каждый из которых расположен между двумя дисками 3, жестко связанными с валом 4 и соединенных между собой c диском секции 2 срезными болтами 5. Для определения скоростей вращения дисков секций 2 с ножами 1, на одном из ножей секции устанавливается дополнительный нож 6, служащий маяком для датчика оборотов секции 7.

Рисунок 4.9 — Схема устройства секции почвообрабатывающей фрезы